甲醇回收塔设计

甲醇精馏装置预精馏塔不凝气的回收

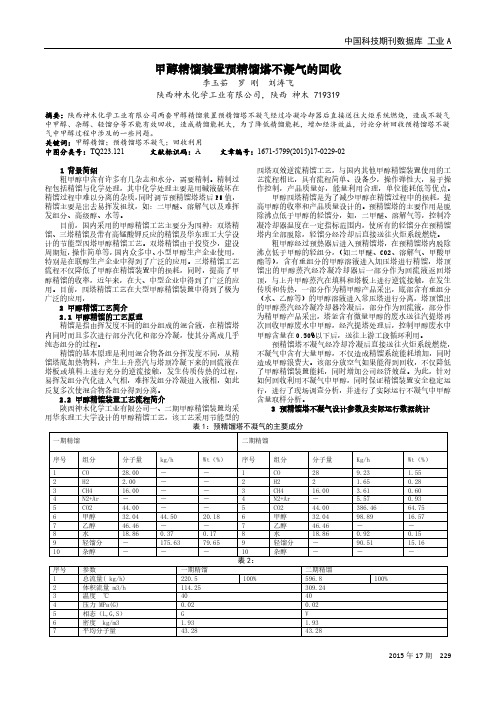

2015年17期 229甲醇精馏装置预精馏塔不凝气的回收李玉茹 罗 刚 刘涛飞陕西神木化学工业有限公司,陕西 神木 719319摘要:陕西神木化学工业有限公司两套甲醇精馏装置预精馏塔不凝气经过冷凝冷却器后直接送往火炬系统燃烧,造成不凝气中甲醇、杂醇、轻馏分等不能有效回收,造成精馏能耗大,为了降低精馏能耗,增加经济效益,讨论分析回收预精馏塔不凝气中甲醇过程中涉及的一些问题。

关键词:甲醇精馏;预精馏塔不凝气;回收利用 中图分类号:TQ223.121 文献标识码:A 文章编号:1671-5799(2015)17-0229-021 背景简绍 粗甲醇中含有许多有几杂志和水分,需要精制。

精制过程包括精馏与化学处理,其中化学处理主要是用碱液破坏在精馏过程中难以分离的杂质,同时调节预精馏塔塔后PH 值,精馏主要是出去易挥发祖坟,如:二甲醚、溶解气以及难挥发组分、高级醇、水等。

目前,国内采用的甲醇精馏工艺主要分为四种:双塔精馏、三塔精馏及带有高锰酸钾反应的精馏及华东理工大学设计的节能型四塔甲醇精馏工艺。

双塔精馏由于投资少,建设周期短,操作简单等,国内众多中、小型甲醇生产企业使用,特别是在联醇生产企业中得到了广泛的应用。

三塔精馏工艺流程不仅降低了甲醇在精馏装置中的损耗,同时,提高了甲醇精馏的收率,近年来,在大、中型企业中得到了广泛的应用。

目前,四塔精馏工艺在大型甲醇精馏装置中得到了极为广泛的应用,2 甲醇精馏工艺简介 2.1 甲醇精馏的工艺原理 精馏是指由挥发度不同的组分组成的混合液,在精馏塔内同时而且多次进行部分汽化和部分冷凝,使其分离成几乎纯态组分的过程。

精馏的基本原理是利用混合物各组分挥发度不同,从精馏塔底加热物料,产生上升蒸汽与塔顶冷凝下来的回流液在塔板或填料上进行充分的逆流接触,发生传质传热的过程,易挥发组分汽化进入气相,难挥发组分冷凝进入液相,如此反复多次使混合物各组分得到分离。

2.2 甲醇精馏装置工艺流程简介 陕西神木化学工业有限公司一、二期甲醇精馏装置均采用华东理工大学设计的甲醇精馏工艺,该工艺采用节能型的四塔双效逆流精馏工艺,与国内其他甲醇精馏装置使用的工艺流程相比,具有流程简单、设备少,操作弹性大,易于操作控制,产品质量好,能量利用合理,单位能耗低等优点。

MTBE装置生产原理及工艺流程

采用此操作参数旳目旳是因为甲醇与 催化剂间形成氢键,甲醇旳脱附比较困难, 因为甲醇对催化活性中心旳笼壁,反应进 行旳比较困难,以上所作旳一切调整都是 为了提升反应温度旳,反应温度旳提升加 速了甲醇旳脱附,同步也提升了催化剂催 化活性,使得投料早期能够取得满意旳转 化率。

☆二段反应器旳调整

反应压力旳选择与反应温度旳关系不 很明显,但是降低操作压力依然有利于反 应热旳取出,所以压力一般不控制旳太高, 压力也不能控制过低,压力控制旳过低反 应器内气相含量增长,轻易造成T202进料 量旳不稳定,进而影响到T202旳操作稳定, 引起界面旳剧烈变化,并可能造成萃取液 中夹带碳四。

二、工艺流程简述

来自丁二烯抽提装置旳混合C4原料进 入原料罐R301/1.2,来自储运企业旳 CH3OH原料进入甲醇原料罐R101。分别经 B101、B102提升压力后混合,混合物料经 混合器混匀后进入一反离子过滤器L101, 除去物料中旳金属阳离子等有害杂质。过 滤后旳物料首先进入H101/1.2与来自初馏 塔塔底旳产品MTBE换热。温度升至45℃左 右进入一反进料预热器H102。

R207中旳C4经B204泵输送至H208或 T201(前水洗流程进T201,后水洗流程进 H208),预热后进入脱异丁烷塔T204,塔 顶气相被冷凝到45℃后进入R203罐,一部 分气相(主要是C3和异丁烷)被排入火炬, 全部凝液用B206送回T204塔顶作为回流 (原料中异丁烷含量高时需要采出液相)。 被脱除C3和部分异丁烷旳C4落入塔底,由 B205输送到粗丁烯-1塔T205。

二段反应器一般情况下不会发生温度超 高现象,这是因为其中异丁烯含量决定旳, 但是在上道工序来料温度偏高时保护床内会 发生反应出现超温,进而使得反应器上层温 度偏高,二段反应器温度偏高时旳调整手段 有三个,一是使进料全部经过H107,降低保 护床进料温度。二是提升二反补甲醇量,控 制保护床内反应旳发生。三是到现场调整盘 管水量,但是它仅对中下部温度旳调整有效。

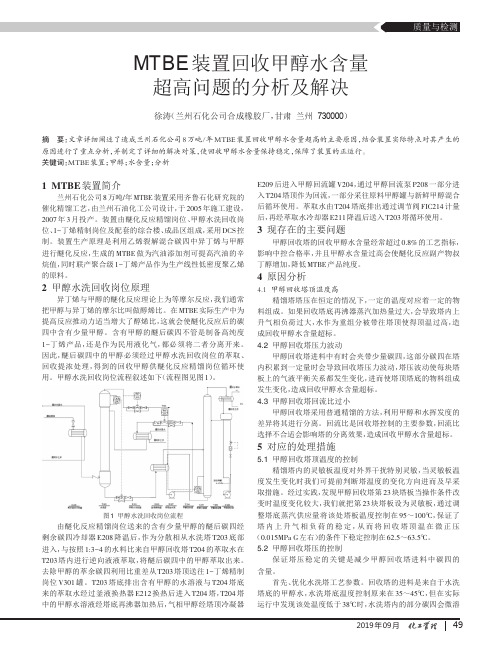

MTBE装置回收甲醇水含量超高问题的分析及解决

2019年09月MTBE 装置回收甲醇水含量超高问题的分析及解决徐涛(兰州石化公司合成橡胶厂,甘肃兰州730000)摘要:文章详细阐述了造成兰州石化公司8万吨/年MTBE 装置回收甲醇水含量超高的主要原因,结合装置实际特点对其产生的原因进行了重点分析,并制定了详细的解决对策,使回收甲醇水含量保持稳定,保障了装置的正运行。

关键词:MTBE 装置;甲醇;水含量;分析1MTBE 装置简介兰州石化公司8万吨/年MTBE 装置采用齐鲁石化研究院的催化精馏工艺,由兰州石油化工公司设计,于2005年施工建设,2007年3月投产。

装置由醚化反应精馏岗位、甲醇水洗回收岗位、1-丁烯精制岗位及配套的综合楼、成品区组成,采用DCS 控制。

装置生产原理是利用乙烯裂解混合碳四中异丁烯与甲醇进行醚化反应,生成的MTBE 做为汽油添加剂可提高汽油的辛烷值,同时联产聚合级1-丁烯产品作为生产线性低密度聚乙烯的原料。

2甲醇水洗回收岗位原理异丁烯与甲醇的醚化反应理论上为等摩尔反应,我们通常把甲醇与异丁烯的摩尔比叫做醇烯比。

在MTBE 实际生产中为提高反应推动力适当增大了醇烯比,这就会使醚化反应后的碳四中含有少量甲醇。

含有甲醇的醚后碳四不管是制备高纯度1-丁烯产品,还是作为民用液化气,都必须将二者分离开来。

因此,醚后碳四中的甲醇必须经过甲醇水洗回收岗位的萃取、回收提浓处理,得到的回收甲醇供醚化反应精馏岗位循环使用。

甲醇水洗回收岗位流程叙述如下(流程图见图1)。

图1甲醇水洗回收岗位流程由醚化反应精馏岗位送来的含有少量甲醇的醚后碳四经剩余碳四冷却器E208降温后,作为分散相从水洗塔T203底部进入,与按照1:3-4的水料比来自甲醇回收塔T204的萃取水在T203塔内进行逆向液液萃取,将醚后碳四中的甲醇萃取出来。

去除甲醇的萃余碳四利用比重差从T203塔顶送往1-丁烯精制岗位V301罐。

T203塔底排出含有甲醇的水溶液与T204塔底来的萃取水经过釜液换热器E212换热后进入T204塔,T204塔中的甲醇水溶液经塔底再沸器加热后,气相甲醇经塔顶冷凝器E209后进入甲醇回流罐V204,通过甲醇回流泵P208一部分进入T204塔顶作为回流,一部分采往原料甲醇罐与新鲜甲醇混合后循环使用。

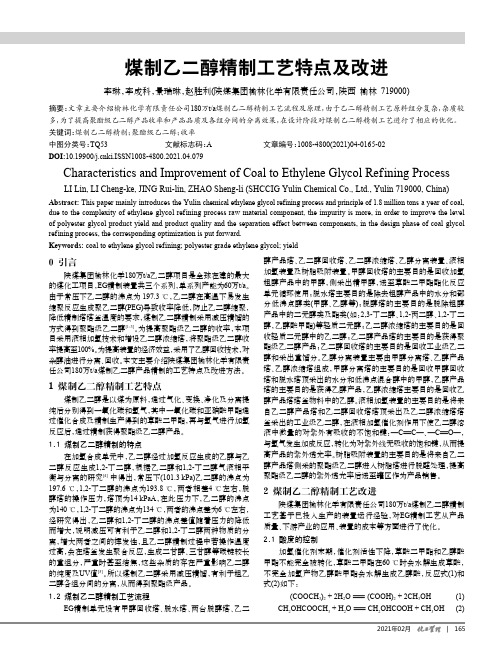

煤制乙二醇精制工艺特点及改进

醇产品塔、乙二醇回收塔、乙二醇浓缩塔、乙醇分离装置、液相加氢装置及树脂吸附装置。

甲醇回收塔的主要目的是回收加氢粗醇产品中的甲醇,侧采出精甲醇,送至草酸二甲酯酯化反应单元循环使用;脱水塔主要目的是除去粗醇产品中的水分和部分低沸点醇类(甲醇、乙醇等);脱醇塔的主要目的是脱除粗醇产品中的二元醇类及酯类(如:2,3-丁二醇、1,2-丙二醇、1,2-丁二醇,乙醇酸甲酯)等轻质二元醇;乙二醇浓缩塔的主要目的是回收轻质二元醇中的乙二醇;乙二醇产品塔的主要目的是获得聚酯级乙二醇产品;乙二醇回收塔的主要目的是回收工业级乙二醇和采出重馏分。

乙醇分离装置主要由甲醇分离塔、乙醇产品塔、乙醇浓缩塔组成,甲醇分离塔的主要目的是回收甲醇回收塔和脱水塔顶采出的水分和低沸点混合醇中的甲醇,乙醇产品塔的主要目的是获得乙醇产品,乙醇浓缩塔主要目的是回收乙醇产品塔塔釜物料中的乙醇。

液相加氢装置的主要目的是将来自乙二醇产品塔和乙二醇回收塔塔顶采出及乙二醇浓缩塔塔釜采出的工业级乙二醇,在液相加氢催化剂作用下使乙二醇溶液中微量的对紫外有吸收的不饱和键:—C =C —、—C =O —,与氢气发生加成反应,转化为对紫外线无吸收的饱和键,从而提高产品的紫外透光率。

树脂吸附装置的主要目的是将来自乙二醇产品塔侧采的聚酯级乙二醇进入树脂塔进行脱醛处理,提高聚酯级乙二醇的紫外透光率后送至罐区作为产品销售。

2 煤制乙二醇精制工艺改进陕煤集团榆林化学有限责任公司180万t/a 煤制乙二醇精制工艺基于已投入生产的装置运行经验,对EG 精制工艺从产品质量、下游产业的应用、装置的成本等方面进行了优化。

2.1 酸度的控制加氢催化剂末期,催化剂活性下降,草酸二甲酯和乙醇酸甲酯不能完全被转化,草酸二甲酯在60 ℃时会水解生成草酸,不完全加氢产物乙醇酸甲酯会水解生成乙醇酸,反应式(1)和式(2)如下:(COOCH 3)2 + 2H 2O = (COOH)2 + 2CH 3OH (1)CH 2OHCOOCH 3 + H 2O = CH 2OHCOOH + CH 3OH (2)0 引言陕煤集团榆林化学180万t/a 乙二醇项目是全球在建的最大的煤化工项目,EG 精制装置共三个系列,单系列产能为60万t/a 。

20万吨甲醇装置工艺简介

5

改进与提高

2011年以来,由于天然气供应不足停车两个月(2010年12月3日-2011

年2月9日),利用此次机会更换了新的进口触媒,不断的对甲醇工艺进 行思考探索,装置整体消耗出现了大幅度的降低,尤其是2011年7月消耗

创历史最低:1022NM3/T(车间计量987NM3/T )。节能减排相当有效每

15

工艺流程图——说明

来自西部公司的天然气经过减压后压力1.4MP进入配

气站,流量为19122 Nm3/h的原料天然气进入天然气 压缩机K01101进行压缩,压缩后的天然气温度103℃

、压力2.85MPa送往天然气转化工序。

在天然气压缩前分离掉天然气中的轻质油等杂质(基

本没有液体)。

甲醇原料天然气压缩机K01101是由电机驱动的两级

压缩

天然气 转化 CO2 烟 道 气

K 01301

3.9MPa 工艺蒸汽

循环气 CO2 压缩

CO2

回收

19

19

工艺流程图——说明

合成气压缩机K01301的作用有两个,一是将来自转化工序的

转化气和氢回收工序的氢气加压后送到合成工序生产甲醇;二

是为合成塔气体循环提供动力。

经过合成气压缩机前5级压缩后,进入6级循环段压缩的气体

工艺上的转化工序采用一段炉蒸汽转化、压缩工序选用德国阿特拉

斯制造的多轴离心式压缩机、透平是德国西门子公司生产、CO2回 收是南化院的MEA溶液回收工艺包、精馏工序选取天津大学的三塔 工艺流程、氢回收采用普里森膜渗透技术、甲醇合成反应器选的是 具有自主知识产权的杭州林达公司制造的低压均温型合成塔。

4

4

合成反应过程中CO\CO2的单程转化率只有25~40%

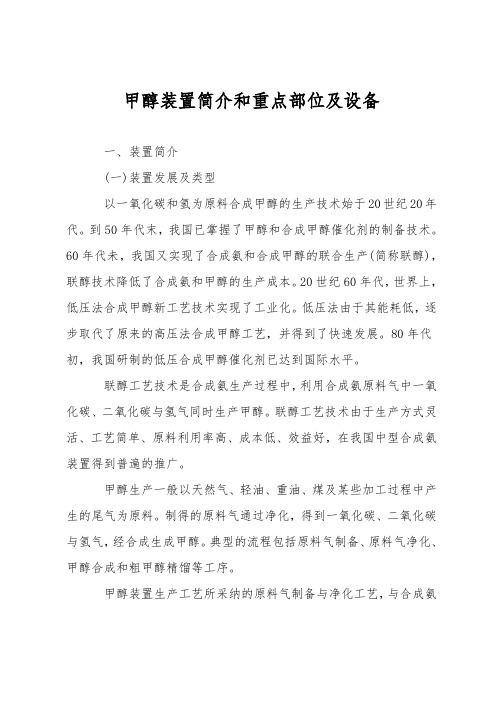

甲醇装置简介和重点部位及设备

甲醇装置简介和重点部位及设备一、装置简介(一)装置发展及类型以一氧化碳和氢为原料合成甲醇的生产技术始于20世纪20年代。

到50年代末,我国已掌握了甲醇和合成甲醇催化剂的制备技术。

60年代未,我国又实现了合成氨和合成甲醇的联合生产(简称联醇),联醇技术降低了合成氨和甲醇的生产成本。

20世纪60年代,世界上,低压法合成甲醇新工艺技术实现了工业化。

低压法由于其能耗低,逐步取代了原来的高压法合成甲醇工艺,并得到了快速发展。

80年代初,我国研制的低压合成甲醇催化剂已达到国际水平。

联醇工艺技术是合成氨生产过程中,利用合成氨原料气中一氧化碳、二氧化碳与氢气同时生产甲醇。

联醇工艺技术由于生产方式灵活、工艺简单、原料利用率高、成本低、效益好,在我国中型合成氨装置得到普遍的推广。

甲醇生产一般以天然气、轻油、重油、煤及某些加工过程中产生的尾气为原料。

制得的原料气通过净化,得到一氧化碳、二氧化碳与氢气,经合成生成甲醇。

典型的流程包括原料气制备、原料气净化、甲醇合成和粗甲醇精馏等工序。

甲醇装置生产工艺所采纳的原料气制备与净化工艺,与合成氨装置相同或相类似。

原料气制备工艺类型一般有:煤(焦)固定床气化工艺;煤(焦)气流床气化工艺;渣油、水煤浆部分氧化制气工艺;烃类(轻油、天然气)蒸汽转化制气工艺。

气体净化工艺类型也与合成氨原料气净化工艺类型相同,一般依据原料气的组成不同而采纳不同的脱硫、变幻、脱碳工艺技术。

甲醇的合成工艺类型主要有高压法和低压两种:前者操作温度300-400℃,操作压力30-50MPa(表);后者操作温度220-250℃,操作压力5.0—8.0MPa(表)。

甲醇合成塔类型:按气体流向分有轴向塔和径向塔;按床层换热方式分有内部换热式、中间换热式和中间冷凝式。

甲醇精馏有常压法和加压法,以及双塔精馏和三塔精馏两种流程。

低压法合成甲醇工艺技术目前发展的方向是:采纳活性高、转化率高、选择性好的甲醇合成催化剂;采纳温差小、阻力小、反应温度易控制、热能回收率高的均温型合成塔;并不断提升热量利用率和合成气利用率,向低能耗方向发展。

粗甲醇精制工艺—甲醇精制

(3)减少蒸馏的热负荷;

(4)蒸馏工艺操作集中控制;

(5)重视副产品的回收和排污的处理。

二、四塔精馏工艺流程

采用三塔精馏工艺+回收塔的工艺流程

为减少废水排放,增设甲醇回收塔,进一步回 收甲醇,减少废水中的甲醇含量,回收塔设有侧线 抽出,主要抽出物为高沸点醇类,以保证回收塔塔 顶精甲醇质量和塔底废水中总醇含量要求,塔底废 水送生化处理。

三、四塔精馏工艺的特点

4.在常压精馏塔提馏段杂醇油浓缩区设采出口, 及时地将难分离的低沸点 共沸物-杂醇油采出,从而有效地降低了常压塔的分离难度,减小了操作回 流比,达到了节能、提高收率的目的;另外杂醇油采出后, 能有效降低常 压塔塔底废水中甲醇的含量。 5.增设的甲醇回收塔, 操作弹性大, 操作灵活, 可回收甲醇, 减少废水中的 甲醇含量。

✓ 选择工艺流程时 , 要综合考虑催化剂、粗 甲醇合成条件、精馏过程中能源消耗、精 甲醇的质量等, 合理选择适当的精馏方法。 在制定粗甲醇精馏的工艺流程时, 应考虑 下述原则。

(1)根据粗甲醇的质量决定精馏过程的复杂程度。 粗甲醇杂质的含量 主要决定于催化剂本身的选择性, 反应温度、压力对其影响不显著, 采用铜系催化剂合成的粗甲醇杂质含量少, 不必要再用化学净化方法 进行处理;

✓ 经加压塔分离后,塔顶气相为甲醇蒸汽,与常压塔塔釜液换热冷却后,部分返回进行回流,部 分采出作为精甲醇产品,经冷却至40℃送中间罐区产品罐,塔釜出料液在换热器中与进料换热后 作为常压塔的进料。

✓ 在常压塔中甲醇与轻、重组分及水得以彻底分离,塔顶气相为甲醇蒸汽,经冷凝后,冷凝液部分 返回作为回流液,部分作为精甲醇产品,塔下部侧线采出杂醇油作为回收塔的进料。塔釜出料液 为含微量甲醇的废水,经增压后由废水冷却器冷却至40℃,送煤浆制备工段。

年产55万吨粗甲醇合成精馏毕业设计

60万吨年烯烃项目2万吨年MTBE丁烯-1装置工艺手册

山西焦化股份有限公司山西焦化60万吨/年烯烃工程2万吨/年MTBE/丁烯-1装置工艺手册目录第一章工艺说明 (4)1.1 工艺原理、工艺特点 (4)1.2 操作变量分析 (5)第二章正常操作程序 (7)2.1 醚化单元 (7)2.2 催化蒸馏单元 (7)2.3 甲醇回收单元 (8)第三章开车准备 (9)3.1 R-4101A、 R-4101B及 SR-4101AB内部除锈和催化剂安装 (9)3.2 T-4101塔地安装方法 (9)3.3 T-4102、 T-4103塔地安装 (10)3.4 投料前催化剂地脱水 (10)3.5 T-4103甲醇回收塔操作 (11)第四章装置地开工过程和开工方法 (11)4.1 醚化系统开车 (11)4.2 催化蒸馏系统开车 (12)4.3 甲醇回收系统开车 (13)第五章装置地停工过程和停工方法 (15)5.1 计划停工次序 (15)5.2 长期停工方法 (15)第六章事故处理原则 (16)6.1 反应器 R-4101A/B地临时停工方法 (17)6.2 催化蒸馏塔 T-4101地临时停工方法 (17)6.3 甲醇萃取塔 T-4102、甲醇回收塔 T-4103地临时停工方法 (17)第七章分析 (19)第八章工艺危险因素分析及控制措施 (20)8.1 职业危害因素及其影响 (20)8.2 职业危害因素地防治及治理 (20)第九章环境保护 (23)9.1 建议采用地标准规范 (23)9.2 污染物地排放及处理 (23)9.3 噪声控制 (24)9.4 环境监测机构及设施 (24)第十章设备检查与维护 (24)第一章 工艺说明1.1 工艺原理、工艺特点本工艺包采用预反应-催化蒸馏MTBE 合成技术路线.1.1.1 MTBE 合成原理MTBE 合成原理以碳四原料中地异丁烯和甲醇为原料合成MTBE 地反应式为:(CH3)2-C = CH2+CH3OH =(CH3)3-C -O -CH3在合成MTBE 地过程中,还同时发生少量地下列副反应:(1)异丁烯二聚生成二异丁烯(DIB )2(CH3)2-C = CH2 =(CH3)3-C -CH2-C (CH3) = CH2(2)异丁烯与原料中所含水份反应生成叔丁醇(TBA )(CH3)2-C = CH2 + H2O =(CH3)3-C -OH(3)甲醇缩合生成二甲醚(DME )2CH3OH = CH3-O -CH3 + H2O(4)1-丁烯与甲醇生成少量地甲基仲丁基醚(MSBE )CH2=CH-CH2-CH3+CH3OH = CH3-CH2-C (CH3)-O -CH3工业使用地催化剂一般为磺酸型二乙烯苯交联地聚苯乙烯结构地大孔强酸性阳离子交换树脂.使用这种催化剂时,原料必须净化以除去金属离子和碱性物质,否则金属离子会置换催化剂中地质子,碱性物质也会中和催化剂上地磺酸根,从而使催化剂失活.此类催化剂不耐高温,在正常工况下(反应温度<70℃),催化剂寿命可达两年或两年以上.上述反应生成地副产品地辛烷值都较高,当MTBE 作为汽油地调和组分时,对产品质量没有不利影响,可留在MTBE 中,不必将其分离出来.1.1.2 产物分离原理反应物料是液相,反应后地物流中除产物MTBE 之外,还有未反应地甲醇及其它碳四cat cat cat cat cat组分.由于甲醇与碳四或MTBE都会形成共沸物,本技术采用先将甲醇与碳四地共沸物蒸出,从塔底得到MTBE产物,同时,为了提高异丁烯地转化率,本技术采用先进地催化反应精馏技术,在催化蒸馏塔地精馏段加设反应段,使在提馏段脱除MTBE后地混合物料中异丁烯和甲醇进一步反应,达到高转化率地目地.催化蒸馏塔塔顶得到地碳四和其甲醇地共沸物用水萃取地方法从中回收甲醇,最后再从甲醇水溶液中蒸出甲醇返回反应器.工业上采用地空速一般约为2h-1.第二章正常操作程序本装置由醚化、催化反应蒸馏、甲醇回收、脱C5四个生产单元构成(见工艺管道及仪表流程图CE12-G02-101~112).2.1 醚化单元原料混合C4从装置外进入本装置C4 原料罐V-4101,在此沉降分离可能携带地水分后,用醚化反应器碳四进料泵P-4101A/B将C4 馏分加压、计量送至混合器M-4101.原料甲醇从装置外进入本装置甲醇原料罐V-4102,用甲醇进料泵P-4102A/B将甲醇加压、计量送至混合器M-4101.在混合器碳四、甲醇充分混合,混合物料中地甲醇与异丁烯地摩尔比维特在2.2左右.混合后地物料直接进到原料预热器E-4101预热,预热到45~55℃温度,再进入醚化反应器R-4101A/B中.在反应器R-4101A/B中,经催化剂作用下,脱除原料中携带地金属离子、碱性化合物,同时原料C4中地异丁烯与甲醇反应生成MTBE.合成MTBE反应为放热反应,反应热使反应温度维持平衡.反应温度控制床层温度不高于75℃.在进行醚化反应时,同时可能有少量副反应生成物叔丁醇(TBA)、二聚物(DIB)、二甲醚(DME)、甲基仲丁基醚(MSBE)等,控制适当地操作条件,减少副反应地发生.2.2 催化蒸馏单元催化蒸馏塔T-4101分为催化蒸馏上塔T-4101A和催化蒸馏下塔T-4101B两部分.催化蒸馏下塔T-4101B是催化蒸馏塔地提馏段,其作用是将产品MTBE、碳四、甲醇分离,并保证产品MTBE纯度≥95%(含碳五、MSBE,或含碳四小于0.3%)以上.T-4101B底部流出物为MTBE产品,温度约132.0℃,依靠塔地压力压出,经换热器E-4102与反应器出料换热后,直接进到脱碳五塔T-4104脱除MTBE中地碳五.催化蒸馏塔T-4101地热量由再沸器E-4105提供.催化蒸馏上塔T-4101A包括精馏段、反应段.在催化蒸馏下塔T-4101B中分离出地未反应地异丁烯与甲醇以汽相状态从催化蒸馏下塔T-4101B顶流出,进入催化蒸馏上塔T-4101A底,在反应段进一步反应,使异丁烯地转化率进一步提高,达到99%以上;催化蒸馏上塔T-4101A地塔釜液相物料,经内回流泵P-4103A/B回流至催化蒸馏下塔T-4101B地顶部.在T-4101A地操作条件下,剩余甲醇与未反应C4形成低沸点共沸物从T-4101A顶馏出.汽态馏出物经催化蒸馏塔冷凝器E-4104冷凝,冷凝液流入催化蒸馏塔回流罐V-4103.用催化蒸馏塔回流泵P-4104A/B从V-4103抽出冷凝液,一部分作为T-4101A地回流打入塔顶,其余部分作为出料进入萃取塔T-4102塔.2.3 甲醇回收单元来T-4101A塔顶出料,即反应剩余甲醇与未反应C4 地共沸物,先经萃取塔进料冷却器E-4106冷却至40℃后,再进入甲醇萃取塔T-4102下部.萃取水由萃取水泵P-4105A/B增压、计量送出,在换热器E-4107AB换热后,经萃取水冷却E-4108冷却后,从T-4102上部进入.在T-4102萃取塔中,甲醇与未反应C4 地混合物为分散相,萃取水为连续相,两相连续逆流接触,用水把甲醇从C4 馏分中萃取出来,萃余液即不含甲醇地未反应C4,借助塔地压力送至丁烯-1单元地剩余碳四罐V-4201.萃取液为甲醇水溶液,从T-4102塔底排出.从萃取塔T-4102塔底排出地甲醇水溶液经萃取水净化器SR-4101A/B脱酸处理,再与甲醇回收塔T-4103塔底地出料在换热器E-4107AB换热后进入T-4103.在甲醇回收塔T-4103中将甲醇与水分离开,T-4103塔顶馏出物是甲醇和微量C4地混合物,经甲醇回收塔冷凝器E-4109冷凝后进入甲醇回收塔回流罐V-4104.回流罐压力操作为0.2MPa,微量C4溶解在甲醇中,气体进入瓦斯排放系统.甲醇回收塔回流泵P-4106A/B从V-4104中抽出回收地甲醇,其中大部分作为回流送入甲醇回收塔T-4103顶部,少部分作回收地甲醇送入甲醇原料罐V-4102,循环使用.甲醇回收塔T-4103地热量由再沸器E-4110提供.甲醇回收塔T-4103底部排出地含微量甲醇地水,由萃取水泵P-4105A/B增压、计量送出,经换热器E-4107AB换热后,再经萃取水冷却器E-4108冷却后,作为T-4102地萃取用水送入T-4102上部,循环使用.2.4 脱C5单元来自催化蒸馏塔下塔T-4101B底部地MTBE,经换热器E-4102换热后,直接进到脱碳五塔T-4104,MTBE中所含碳五馏分从T-4104顶流出,进到脱碳五塔冷凝器E-4111冷凝,冷凝后地液相物料进到脱碳五塔回流罐V-4105中,大部分经脱碳五塔塔回流泵P-4108A/B回流至脱碳五塔T-4104塔顶,小部分经冷却器E-4113冷却后出装置;脱碳五塔T-4104塔釜物料由MTBE出料泵P-4107A/B升压后经预反应器出料/脱碳五塔出料换热器E-4103换热,冷却器E-4114冷却,送出装置.脱碳五塔T-4104地热量由再沸器E-4112提供.第三章开车准备装置安装完后,要根据设计要求对系统进行试压、试密、吹扫验收合格后,方可进行开车准备.3.1 R-4101A、 R-4101B及 SR-4101AB内部除锈和催化剂安装醚化反应器R-4101A、R-4101B及萃取水净化器SR-4101AB地除锈,必须用铁刷、砂纸、干布多次擦刷,使反应器内壁无锈、无尘、无水才能装填催化剂.以R-4101A 醚化反应器催化剂地装填方法为例,简述催化剂装填方法,其它装填方法类似.R-4101A反应器地直径为Φ1000mm,人体可以进入反应器内施工装填.所用醚化催化剂平均直径为0.5mm地球体,流动性能好.支撑格栅铺设后,其上面还要铺设不锈钢丝网,不锈钢扁条沿周边压实,并用螺丝钉紧固,周边多余地不锈钢丝网压入筒体与支撑格栅地边缝中,支撑板与筒体地间隙并用石棉绳充填,然后用扁铲捣实.反应器地直径较大,支撑格栅是加工成3~4块条型从人孔中送入,工人在反应器内再拼合而成圆形,铺满底部.不锈钢丝网铺设合格后,再在网上铺100mm厚地Φ2mm~Ф3mm地瓷球,平整后方可封闭反应器下面地人孔,从反应器上部地人孔加催化剂.加催化剂地方法是用一个足够长地帆布袋,从上人孔伸到反应器地底部,催化剂从上流入,一人在器内手扶帆布袋口,均匀流出催化剂,装完催化剂后,器内工人从上人孔出来,抽出布袋.平整后封闭上部人孔,试漏,等待投料.反应器内地催化剂分为三段,催化剂装填时先装下段,下段催化剂装填完成后再装上两段地催化剂;上两段地催化剂装填步骤与方法与下段相同. R-4101A中装填树脂催化剂3700kg(干基).3.2 T-4101塔地安装方法T-4101A塔即催化蒸馏上塔,它地结构较为复杂,作用又十分重要,所以必需认真安装,保证质量.T-4101A塔上部是该塔地精馏段,塔径Φ1600mm,设有20块浮阀塔盘,为通用塔盘,安装时无特殊要求.T-4101A塔反应段由10个反应段组成,每个反应段包含4层催化剂包装元件,这些催化剂支撑板、分布器和催化剂包装元件在水运后安装地.反应段塔径为Φ1600mm,设10个人孔,安装时施工人员可从人孔进入塔内作业.安装可从最下一层开始.先将支撑格栅放好,再装液体分布器,并分别以螺丝钉紧固.依此方法向上安装,直至最上一个支撑格栅放和装液体分布器安装完毕.需注意地问题是先将内构件安装好,试漏、试压、水洗、除锈.之后,再装反应器地石英砂和催化剂.催化蒸馏上塔( T-4101A)催化剂装填是将催化剂直径约ø200大包先有规则地摆放,然后在三个大包之间塞入直径约ø50地小包,直至一层装满,再装下一层.需要注意地是催化剂包装填地均匀.催化蒸馏下塔(T-4101B)是该塔地提馏段,塔径Φ1600mm,设有31块浮阀塔盘,为通用塔盘,安装时无特殊要求.3.3 T-4102、 T-4103塔地安装甲醇萃取塔T-4102为普通筛板塔,甲醇回收塔T-4103塔为普通浮阀塔,无特殊要求.均按常规塔安装.3.4 投料前催化剂地脱水3.4.1 R-4101A中醚化催化剂地脱水醚化催化剂是阳离子交换树脂,储运期内部含有大量水,约50±2%,含水地树脂催化剂影响醚化活性和选择性,因此开工前需将其中地水用甲醇置换出来.装置装完催化剂后,用氮气将全系统置换合格,保持微正压.将甲醇原料罐V-4102加入甲醇保持60%左右地液位待用.首先启动甲醇进料泵 P-4102A/B,向反应器 R-4101A进甲醇,同时向火炬气管线排放氮气,使甲醇充满 R-4101A,打开反应器去催化蒸馏塔回流罐 V-4103地管线,使含水甲醇送到催化蒸馏塔回流罐,直到甲醇中水含量小于10%.关闭反应器地出料阀,使反应器充满甲醇.停止进甲醇.3.4.2 T-4101A塔中树脂催化剂地脱水从甲醇进料泵P-4102A/B向催化蒸馏塔回流罐V-4103进甲醇,当罐中甲醇量达到70%时,开启回流泵,沿回流线向催化蒸馏上塔 T-4101A进甲醇,淋洗催化剂.到 V-4103液位低于5%时,启动催化蒸馏塔中间泵P-4103A/B,使甲醇在T-4101A中循环2小时.然后将甲醇送到开停工罐V-4302.继续向V-4103送甲醇,用新鲜地甲醇(或来自R-4101A地甲醇),在 T-4101A中再次循环,淋洗催化剂.直到甲醇中含水小于20%.停止循环.送到V-4302地甲醇水溶液再送到甲醇回收塔(T-4103)回收甲醇.甲醇返回甲醇罐循环使用.3.5 T-4103甲醇回收塔操作甲醇回收塔T-4103按正常精馏塔操作,其开工方法为:来自醚化反应器R-4101A/B、催化蒸馏塔 T-4101地含水甲醇送到开停工罐V-4302,到液位升到50%时,开启开停工抽出泵P-4301,向甲醇回收塔进料.进料量约2~3m3/h,当T-4103塔釜液面达1/3时,重沸器E-4110开始进蒸汽加热,此时控制进蒸汽速度,保持塔釜有1/2~3/4液面为准.塔顶温度逐步上升,当升到50℃以上时,打开冷凝器循环水.当塔顶回流罐出现液面并达到1/2左右时,启动回流泵 P-4106A/B,开始全回流操作,回流量开始为2 m3 /h左右,调整塔釜供热蒸汽量,在维持回流罐液面地前提下,逐渐加大回流量到 2.75m3 /h左右.全回流时停止进料.当塔顶水含量小于1%时,塔顶可以出料,否则不得出料.塔顶出料时,根据情况开始进料.塔釜蒸汽加热,先用手动操作,平稳后方可投入自动. 开停工罐V-4302中地物料处理完后,停止进料.在洗涤甲醇处理过程中,塔地操作压力可保持在0.3MPa.由于开始时有大量地氮气,塔顶温度同塔顶甲醇纯度都在变化.所以塔顶物料地采出要根据分析数据.塔釜累积地水随操作地运行越来越多,调整灵敏点温度,使塔釜温度大于139℃,分析水中甲醇含量,若甲醇含量小于1000ppm,则开始将污水排到污水管道.若甲醇含量较高,提高灵敏温度直至合格再排放.T-4103塔进料甲醇地浓度开始大约为50~80%之间,高于正常操作时地浓度,所以进料量要根据情况相应地增减,以免 T-4103塔精馏段负荷过大造成甲醇塔泛塔.合格地甲醇送到 V-4102甲醇缓冲罐, T-4103塔釜地污水可适当外排.在操作过程中,系统压力过高则向火炬系统排放氮气,若压力低,则补充氮气.甲醇物料处理完后,全塔低负荷全回流,等待装置开车.第四章装置地开工过程和开工方法4.1 醚化系统开车当装置具备开车条件后,先向甲醇原料罐V-4102中进原料甲醇,当甲醇原料罐V-4102液位达1/2~2/3时,醚化反应器 R-4101A具备投料开车条件.开车时负荷为70%.首先启动甲醇进料泵P-4102A/B,从甲醇原料罐V-4102中抽取甲醇0.36t/h(需根据碳四中异丁烯含量进行调整),向反应器R-4101A进料.碳四与甲醇在静态混合器M-4101中充分混合,然后进入反应原料预热器E-4101(物料无需加热),进入醚化反应器R-4101A,碳四中地异丁烯同甲醇在反应器中反应.打开R-4101A进开停工罐V-4302地物料线,使反应物料进入开停工罐,调整出口阀地开度,使系统保持在0.8MPa.随着反应地进行,反应器温度逐渐升高.到反应器出口温度大于50℃,分析异丁烯转化率.同时开启E-4101地加热蒸汽,开始该物料加热,开始时温度控制在35℃左右.同时开始逐渐通过催化蒸馏塔进料/MTBE产品换热器E-4102向催化蒸馏塔(上下两塔)进料,将催化蒸馏塔压力定在0.6MPa.4.2 催化蒸馏系统开车随着物料进入催化蒸馏下塔,塔釜液位逐渐升高,当塔釜液位到达1/2时,重沸器E-4105开始通入蒸汽,缓慢加热.此时未反应碳四受热汽化,向T-4101A/B塔顶上升,塔顶压力及温度开始上升. T-4101塔顶压力控制预调到0.65MPa,打开塔顶冷凝器E-4104地循环水. T-4101塔釜、塔顶温度逐渐升高,当T-4101A塔顶温升到60~65℃左右时,回流罐V-4103中开始积存冷凝液(注:开车时,T-4101内均有大量氮气,随系统压力、温度地升高,需将不凝气排掉,由于气体中含有碳四,必须排到火炬线,所以要根据系统压力、温度情况及时将排放线打开,排放氮气).当回流罐液面达1/2左右时,开启催化蒸馏回流泵P-4104AB,向T-4101A塔打入回流液,正常回流量为10.37t/h,开车时回流量约7.26t/h;开车初期,根据回流罐液位情况,回流量由小变大.重沸器E-4105地加热蒸汽量用手动操作由小到大(可能有较大波动).冷凝水经侧线送到蒸汽凝结水罐.到 T-4101A塔釜液位到2/3时,启动中间循环泵 P-4103A/B向 T-4101B回流.开车初期催化蒸馏塔塔釜液位和温度波动较大,当 T-4101A/B持液量稳定后.催化蒸馏塔回流量逐渐加大到正常操作值即10.37t/h,T-4101A塔顶地压力、温度逐渐提到设计值0.65MPa.在此过程中,注意醚化反应器和催化蒸馏塔反应段地温度,使反应器温度低于70℃,催化蒸馏塔反应段温度低于70℃.如果回流罐液面偏高,可以适当出料.装置运行中,塔釜温度逐渐升高,到塔釜温度大于130℃后,可根据塔釜地液位情况,向开工罐V-4302出料(物料中含有MTBE、叔丁醇、甲醇、碳四).直到塔底物料温度大于133℃,分析物料组成,若其中碳四含量小于0.5%,开始向脱C5塔进料.装置稳定后,逐步将自控投用.4.3 甲醇回收系统开车当废甲醇回收完后,打开进工艺水线及萃取水泵 P-4105A/B,将水补充到 T-4102塔,将扩大段地液位补充到10%左右.关闭补充水线,使T-4103地水进到T-4102.同时启用冷却器E-4108、循环水量控制系统FIC-4110和T-4102塔地液位控制系统LIC-4106,使部分水返回 T-4103塔,保持两塔地水循环.上游装置开车后,醚化后碳四从催化蒸馏塔回流泵P-4104A/B排出,经萃取塔进料冷却器E-4106进一步冷却到40℃,从塔地底部进入甲醇萃取塔,此时T-4102、T-4103由两塔循环操作变为与醚化过程连通,进入全流程正常地运转状态.经萃取塔 T-4102脱除甲醇地剩余碳四从T-4102顶排出,进剩余碳四罐V-4201.醚化后碳四进入T-4102塔后,塔顶扩大段水界面增高, T-4102塔立即会升压到0.6MPa左右. T-4102塔顶压控投入运转,控制塔压.过量地碳四从塔顶经压控调节阀排到V-4201(开车时V-4201中有大量地氮气,进碳四后,随压力升高,将安全阀副线打开,排放氮气,然后等压力再次升高,再次排放).进碳四物料之后,调整萃取泵P-4105A/B向萃取塔T-4102供萃取水量为 2.2t/h.经换热器E-4107、E-4108冷却,使供水温度为小于40℃.操作时要认真监控T-4102顶部碳四/水地界面,当水界面过高时,从塔底向甲醇回收塔T-4103排水,若T-4103塔釜液面过高时,打开污水线将污水排到污水处理厂.而当水界面偏低时,减少排水量,若 T-4103塔釜液面过低时,打开进补充水线,将液面补充到合适位置.直到T-4102、T-4103液位都处在合理位置.投入相应地自控,保持两塔地操作稳定.开车初期,可能界面波动较大,或者界面过高、过低,或超过界面控制区,以致找不到界面,都是有可能地.但认真、平稳地操作,T-4102塔还是很容易控制地.萃取塔T-4102塔底排出地甲醇水溶液中甲醇含量为8%左右,经换热器E-4107换热,温度约为85~90℃,进入甲醇回收塔T-4103塔.T-4103塔原处于全回流操作状态,物料一进入T-4103后,立即转换为正常操作,即塔顶回流罐液面偏高时,可以出料到 V-4102甲醇原料罐,回流量为 2.75t/h. T-4103塔正常时操作压力0.2MPa,各点温度分别为塔顶90~95℃,塔釜138~140℃,灵敏点95~105℃之间.甲醇回收塔T-4103塔底排水量约为2.2t/h左右;T-4103塔釜液位应保持在2/3左右.因T-4103塔釜液位和T-4102塔顶液位相关联,一般不会增高,当液位低时,打开进工艺水线,将液面补充到合适位置;当液位高时,将T-4102界位设定值适当调高即可.若T-4103塔釜液位还是降不下来,则打开污水线向污水处理厂排放部分污水.剩余碳四罐V-4201中碳四液位高于1/2时,启动脱异丁烷塔进料泵P-4201AB,将剩余碳四送到脱异丁烷塔T-4201.催化蒸馏塔T-4101,开车初期塔底MTBE产品纯度达不到设计指标,其中甲醇、水、叔丁醇等重组分超标,属正常现象.如果碳四含量偏高,应适当增加蒸汽量,以提高灵敏点温度,正常操作下在95~110℃之间.开车初期,T-4101塔釜物料中,只要碳四含量在0.5%以下,液面高于2/3即可出料到V-4302.随着塔釜中甲醇、叔丁醇等轻组分排出后,塔釜物料流出后,进入脱C5塔T-4105,然后经过脱C5塔地精制,MTBE纯度逐渐提高到95%以上,开始向罐区产品罐出料.脱C5塔T-4105塔釜物料地排出由塔釜液位计自控.正常时MTBE排出量为0.568t/h左右,经 E-4103换热和 E-4114冷却到40℃后,向罐区输送.装置操作正常后,将系统处理量逐渐增大到设计值,将所有操作参数调整到设计值,并逐渐过渡到全自动操作.V-4302中地MTBE产品中主要是碳四、甲醇不合格,而叔丁醇等重组分则不影响产品质量,当装置稳定后,启动P-4301泵,将这部分MTBE产品缓慢补充到进C4中去,或T-4101B中.第五章装置地停工过程和停工方法MTBE生产装置运转一定时间后(如运转一年)要停下来,对某些设备进行检修或更换催化剂等,有时因不可预料地原因临时停车.为此,将装置停工过程及停工方法分述如下.5.1 计划停工次序计划停工一般为长期地全流程停工.其停工过程按工艺流程顺序,由前向后逐次停工.上游装置停工时,若中间罐还存有物料,则下游装置暂不停工,直到物料用完为止.具体停工顺序是:碳四停止进料后,反应器R-4101A/B、催化蒸馏塔T-4101、甲醇萃取塔 T-4102依次停工,甲醇回收塔 T-4103最后停工.5.2 长期停工方法5.2.1 长期停车但不更换催化剂若停车而不更换催化剂,且停车时间确定,则无需进行特殊处理.首先等碳四原料停止进料后,停止碳四原料泵进料.继续进甲醇,直到甲醇将反应器充满.将反应器地进口阀关闭.停止催化蒸馏塔地加热,等塔釜温度降到70℃时,停止回流.将物料继续送到T-4102萃取塔.碳四送完后,补充1/5地甲醇,启动回流,用甲醇将催化剂淋洗并将物料储存在塔内.封闭反应-催化蒸馏系统.打开工艺水进料线,关闭T-4102萃取塔、T-4103甲醇回收塔釜出料线,使T-4102用水充满,将碳四赶到V-4201剩余碳四罐,然后由碳四泵P-4201A/B送回到罐区.打开T-4102塔釜底阀,用氮气将含甲醇水继续送到T-4103回收甲醇,直到甲醇回收完毕.甲醇返回甲醇缓冲罐.污水排到污水处理厂.甲醇缓冲罐地甲醇可送回罐区.根据情况决定是否将各环节地物料是否排净.若需要排净,则先将碳四排到火炬系统,甲醇排到容器中回收.再用氮气吹扫到火炬.然后用蒸气、压缩风吹扫.5.2.2 长期停车但更换催化剂A、只更换反应器内地催化剂:做好停车准备后,首先停止碳四后.关闭去催化蒸馏塔地物料线,打开去V-4302地物料线,并将碳四在0.3~0.4MP压力下排至V-4302.压力不足时用氮气充压.到液相物料出完后,关闭出口阀,打开安全阀侧线,向火炬线排气.然后用蒸气、压缩风吹扫,气体排空,直到氧含量大于20%.冷凝水排到污水回收池,空气排空.吹扫干净后,打开反应器底部人孔卸出废催化剂,清理干净后装入新催化剂.后续系统地停车可按5.2.1节所述执行.B、催化剂同时更换先按以上步骤停下反应器.停止催化蒸馏塔进料出料,全回流操作;停止对重沸器E-4105供蒸汽,这时塔地温度、压力都要降低;逐渐减少回流量,待反应段床层温度降到40℃左右时,停止回流,停塔顶冷凝器;向塔内通氮气将物料送到 V-4105.用氮气对 T-4101塔吹扫,吹扫气进火炬;如果反应段催化剂要更换,再用蒸汽和压缩风依次吹扫,冷凝水进污水场,空气放空,直到氧含量大于20%.待吹扫合格后,打开各个床层上部和下部手孔(或人孔)催化剂很容易排出.清理干净后装填新催化剂,新鲜树脂催化剂地装填方法参阅第3.2节所述.第六章事故处理原则MTBE生产装置在生产过程中,可能因为停电、停水、停风等偶然因素迫使装置临时停工;或因设备地误操作等因素,使装置局部失调造成局部停工.出现临时停工或局部停工地情况,应沉着应付,不要使事故扩大,要避免引起系统超温、超压、催化剂失活或设备爆裂等非常事故.尽量维持各主要设备地控制条件在正常范围内,待条件恢复后尽快转入正常生产.现将出现临时停工时,主要设备地停工方法叙述如下:6.1 反应器 R-4101A/B地临时停工方法不进料、不出料,监护好反应器地温度和压力.若温度升高,则降低催化蒸馏塔T-4101A/B地压力,使部分物料气化,降低温度.若温度降低太多则将出口阀关闭.维持到条件具备时,可随时转入正常生产.如果停工原因是由于 R-4101A/B地误操作或设备泄漏等原因造成地临时停工,要针对出现地不同情况采用不同地方法处理,排除故障,尽快恢复生产.如果是R-4101A/B超温超压,首先是停止向R-4101A/B进碳四,必要时,可以泄放碳四物料,加入大量甲醇,这样R-4101A/B地压力、温度会很快降下来.在处理事故中,对催化剂要保护好.醚化催化剂地保护需从两个方面考虑:不要被金属离子或碱性物质污染而中毒;不要使其干燥,要用纯水或甲醇浸润、溶胀,避免再开车时干燥地催化剂与液体物料接触时,急骤膨胀而崩裂.如R-4101A/B设备有问题,则必须卸出催化剂,用蒸汽吹扫,用压缩风置换,直到氧含量大于20%.6.2 催化蒸馏塔 T-4101地临时停工方法T-4101由于某种原因需临时停工,首先要停止进料和出料,实行全回流操作、保温、保压,待条件具备时,随时转为正常生产.如果停工时间稍长,需完全停止操作时,停工顺序是停止进料、出料,停止向重沸器E-4105供蒸汽,待塔反应段床温度降低倒40℃左右时停止回流,最后停止塔顶冷凝器.塔釜和回流罐液面稳定在1/2后,T-4101塔所有进出阀门关闭,正压封存.如果停工时间较长,需从 P-4102泵向 T-4101塔打入适量甲醇,对催化剂实施保护.如果装置停工是由于 T-4101某种原因造成地,需对 T-4101进行事故处理或修复时,要区分不同情况实施不同地处理措施.但要注意地问题是保护好催化剂,保护地原则方法与R-4101地催化剂保护方法相同.6.3 甲醇萃取塔 T-4102、甲醇回收塔 T-4103地临时停工方法甲醇萃取塔T-4102是一般地萃取塔,甲醇回收塔T-4103是一般地板式蒸馏塔,短期停工或临时停工按常规方法操作即可.但是,要注意地是塔内含有大量甲醇,有毒,需注意安全.。

MTBE 醚后

抽余碳四就是抽提丁二烯之后的组分,包括异丁烯、丁烯-1、反丁烯-2、部分顺丁烯-2,等,也就是不含丁二烯的碳四。

醚后碳四就是醚化反应掉异丁烯剩余的碳四,主要是丁烯-1、丁烷、顺反丁烯-2等,和抽余碳四比就是少了异丁烯。

C4中的异丁烯与甲醇发生醚化反应生成MTBE (甲基叔丁基醚)。

产品MTBE用于生产高纯度异丁烯,或作为高标号汽油生产中提高辛烷值的添加剂,醚化反应中过剩的甲醇被回收使用。

醚化反应后的混合C4被称为醚后C4,其主要组分为异丁烷、正丁烷、正丁烯、顺-2-丁烯、反-2-丁烯及少量丁二烯甲基叔丁基醚装置生产的研究与工艺改进 期刊门户-中国期刊网2009-2-17来源:《黑龙江科技信息》2008年10月下文/许肖慧[导读]摘要:甲基叔丁基醚是一种添加剂,无色液体,具有醚样气味,微溶于水(蓝星石油有限公司大庆分公司DCC厂,黑龙江大庆163713)摘要:甲基叔丁基醚是一种添加剂,无色液体,具有醚样气味,微溶于水,可用作汽油添加剂代替四乙基铅,性能优良高效,市场前景良好,生产工艺简单,在一定温度压力下合成,投产后已取得明显的经济效益和社会效益。

关键词:甲基叔丁基醚;催化剂;未反C4前言随着无铅汽油的推广和应用,作为汽油优质调和组分的甲基叔丁基醚(MTBE)的需求量日益增加,为有效的利用C4馏份中的异丁烯生产高纯度的MTBE产品,以及满足市场需求,蓝星石油有限公司大庆分公司于2006年组建并投产4.76万吨/年MTBE联合装置。

该装置由山东齐鲁科力化工研究院有限公司提供的工艺软包、由锦西炼油化工总厂设计院设计的,装置由醚化反应、催化蒸馏、甲醇萃取和回收等部分组成。

装置主要产品为加工MTBE,其纯度高达98%以上,副产品是醚化后未反应的C4馏分,可作为仲丁醇水合成反应的原料或民用液化气燃料。

该装置所用原料C4是气分装置经过脱戊烷塔脱除C5以后的混合C4和外购甲醇。

1 该装置基本原理及装置的技术特点、产品规格1.1工艺基本原理:在所选择的工艺条件下,原料C4中的异丁烯和工业甲醇混合通过催化剂床层并反应生成MTBE。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

题目: DN400甲醇回收塔设计 i

摘 要 甲醇作为重要的基本有机化工原料之一 ,在世界经济中起着十分重要的作用。随着世界能源的日趋紧缺 ,甲醇又逐步发展成为重要的能源替代品 ,以甲醇为原料合成二甲醚、 烯烃等化工产业也得到了迅速的发展。甲醇回收塔是针对工厂废液等的进行甲醇提纯回收,不仅能更有效的保护环境,还能回收有用产品,节约能源,是一件大有裨益的事。 本次设计的甲醇回收装置采用的是填料塔结构,主要内容可分为四个部分:第一部分为概述,主要阐述了塔的设计背景,基本知识及原始数据;第二部分为塔的工艺计算,主要对其进行物料衡算、热量衡算以及理论塔板数的确定等;第三部分为塔的结构设计,对塔的各零部件尺寸,总体结构进行设计;第四部分为强度计算,根据已有数据,对塔在一些不同环境下的强度计算。另外,采用AutoCAD软件绘制了总装配图和部分零件图等施工图。

关键词:甲醇回收塔;填料;工艺计算;结构设计;强度

The design of DN400 methanol recovery tower College of Mechanical Engineering ,Zhejiang University of Technology ii

Abstract Methanol as one of the important basic organic chemical raw materials, plays an important role in the world economy. As the world's energy becomes more scarce, methanol developed into important energy alternatives gradually , chemical industry used methanol as raw materials for the synthesis of dimethyl ether, olefins and so on, has also been a rapid development. The methanol recovery column purification for factory waste to have a methanol recovery, not only can give more effective protection to the environment, but also can recover useful products, energy conservation, it is a great benefit. The design of methanol recovery is packed tower structure. The main contant can be divided into four parts. The first part is a overview about the designing background of tower, basic information and original data; The second part is parameter calculation on material, heat, the number of theoretical tray etc.; The third part is about the construction of column which mainly including the size of different components and the whole size of tower construction; The fourth part involves testifying the strength of each part.In addition, draw with AutoCAD, including the assembly drawing and several component drawings, just intending to add integrity on this whole task.

Keyword: methanol recovery tower; filler; calculation of parameter; constructional design; intensity

目录 摘 要 ....................................................................................................................................... i

Abstract ........................................................................................................................................ii

第一章 概述 ................................................................................................................................. 1

1.1前言......................................................... 1 iii

1.2甲醇回收塔的设计背景......................................... 1 1.3回收塔主要工艺流程........................................... 2 1.4基础数据及设计内容........................................... 2 第二章 精馏塔工艺计算 ........................................................................................................... 4

2.1精馏塔的物料衡算............................................. 4 2.2理论塔板数................................................... 5 2.3实际塔板数................................................... 7 2.4精馏塔的工艺条件及物性数据................................... 9 2.5热量衡算.................................................... 13 2.6填料........................................................ 16 第三章 精馏塔的结构设计 .................................................................................................... 19

3.1附属设备及主要附件.......................................... 20 3.2塔内件设计.................................................. 20 3.3筒体连接法兰................................................ 24 3.4塔管径的计算及其法兰的选择.................................. 26 3.5手孔........................................................ 30 3.6裙座........................................................ 34 第四章 精馏塔的强度计算 .................................................................................................... 37

4.1厚度计算.................................................... 37 4.2开孔补强.................................................... 38 4.3自振周期.................................................... 40 4.4风载荷及地震载荷............................................ 44 4.5应力校核.................................................... 50 4.6裙座的机械设计.............................................. 52 第五章 结论 ................................................................................................. 错误!未定义书签。

参考文献 ...................................................................................................................................... 60

致 谢 ............................................................................................................. 错误!未定义书签。