富氧再生技术在燕山二催化装置上的合理利用

催化裂化新工艺技术问答

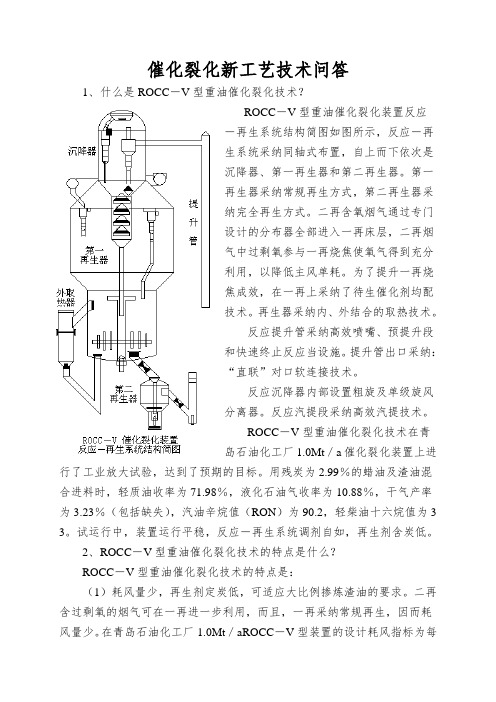

催化裂化新工艺技术问答1、什么是ROCC-V型重油催化裂化技术?ROCC-V型重油催化裂化装置反应-再生系统结构简图如图所示,反应-再生系统采纳同轴式布置,自上而下依次是沉降器、第一再生器和第二再生器。

第一再生器采纳常规再生方式,第二再生器采纳完全再生方式。

二再含氧烟气通过专门设计的分布器全部进入一再床层,二再烟气中过剩氧参与一再烧焦使氧气得到充分利用,以降低主风单耗。

为了提升一再烧焦成效,在一再上采纳了待生催化剂均配技术。

再生器采纳内、外结合的取热技术。

反应提升管采纳高效喷嘴、预提升段和快速终止反应当设施。

提升管出口采纳:“直联”对口软连接技术。

反应沉降器内部设置粗旋及单级旋风分离器。

反应汽提段采纳高效汽提技术。

ROCC-V型重油催化裂化技术在青岛石油化工厂1.0Mt/a催化裂化装置上进行了工业放大试验,达到了预期的目标。

用残炭为2.99%的蜡油及渣油混合进料时,轻质油收率为71.98%,液化石油气收率为10.88%,干气产率为3.23%(包括缺失),汽油辛烷值(RON)为90.2,轻柴油十六烷值为3 3。

试运行中,装置运行平稳,反应-再生系统调剂自如,再生剂含炭低。

2、ROCC-V型重油催化裂化技术的特点是什么?ROCC-V型重油催化裂化技术的特点是:(1)耗风量少,再生剂定炭低,可适应大比例掺炼渣油的要求。

二再含过剩氧的烟气可在一再进一步利用,而且,一再采纳常规再生,因而耗风量少。

在青岛石油化工厂1.0Mt/aROCC-V型装置的设计耗风指标为每千克焦耗风(标准状态)9.6m3,工业示范装置运行差不多达到每千克焦耗风(标准状态)8.8m3,主风机组、再生器和三旋等再生系统的投资能够大幅度降低。

另外,再生催化剂定炭可达到0.05%以下。

(2)合理布置沉降器、一再、二再(三器)之间的位置,尽量降低三器总高度。

沉降器顶切线标高仅为58.1m。

与国外类似的两段逆流再生工艺相比,两器总高度降低约15m左右,减少了反应油气在高温下的停留时刻。

烧结富氧助燃技术

烧结富氧助燃技术

烧结富氧助燃技术是一种应用于工业领域的先进燃烧技术,能够提高燃烧效率,减少能源消耗,降低环境污染。

本文将从烧结富氧助燃技术的原理、应用和优势等方面进行介绍。

烧结富氧助燃技术是指通过向燃烧过程中的燃料中注入富氧气体,在燃烧区域内形成高浓度的氧气环境,从而加速燃料的燃烧反应。

通过富氧助燃技术,可以使燃烧反应更加充分,提高燃料的利用率,并降低燃烧产生的有害物质排放。

烧结富氧助燃技术在钢铁、化工、电力等行业得到了广泛应用。

在钢铁行业,烧结富氧助燃技术可以提高高炉燃烧温度,加快燃料的燃烧速度,提高熔炼效率。

在化工行业,烧结富氧助燃技术可以提高燃料的燃烧效率,减少燃料消耗,降低生产成本。

在电力行业,烧结富氧助燃技术可以提高燃煤锅炉的燃烧效率,减少煤炭的消耗和二氧化碳的排放。

烧结富氧助燃技术相比传统的燃烧技术有着明显的优势。

首先,烧结富氧助燃技术可以提高燃料的利用率,减少能源消耗。

其次,烧结富氧助燃技术可以减少燃烧产生的有害物质排放,减少对环境的污染。

此外,烧结富氧助燃技术可以提高生产效率,降低生产成本,提高企业的竞争力。

烧结富氧助燃技术是一种先进的燃烧技术,具有广泛的应用前景和

巨大的经济效益。

通过富氧助燃技术,可以提高燃烧效率,减少能源消耗和环境污染,从而实现可持续发展的目标。

在未来的发展中,烧结富氧助燃技术将得到进一步的优化和应用,为工业生产带来更多的益处。

UOP连续重整第三代再生技术的应用

UOP连续重整第三代再生技术的应用王少飞(兰州炼油化工总厂技术处,兰州730060) 摘要 根据UOP连续重整第三代再生技术在兰州炼油化工总厂的应用情况,分析了UOP连续重整第三代再生工艺的特点,它改变了以往再生器内部约翰逊网的结构,将一段还原改为两段低纯氢还原,并采用了无磨损提升阀组。

将部分工艺条件由高温临氢环境变为低温氮气环境。

这些革新降低了对设备制造材料的要求,使催化剂再生过程更加充分,且便于操作和维护。

还讨论了该再生工艺在实际生产过程中暴露出的一些问题,提出了改进意见。

在该重整工艺中,使用了石油化工科学研究院开发、石油三厂生产的PS2Ⅳ催化剂,芳烃转化率达180.6%,耐磨性好,持氯能力强。

主题词:催化重整;连续的;再生;重整催化剂;应用1 前 言1999年初,兰州炼油化工总厂600kt/a连续重整装置首次试车成功。

该装置由中石化北京设计院设计,包括预处理、重整反应、再生、氢气再接触提纯、抽提、精馏等部分。

重整反应部分采用UOP的超低压重整工艺,再生部分采用UOP近年新开发的第三代Cyclemax专利技术,芳烃抽提采用环丁砜抽提工艺。

该装置在工艺技术、工程设计、设备、催化剂等方面尽量加大国产化的深度和广度。

在设计方面,重整反应回路的基础设计首次由国内完成。

设备方面也只引进了极少量国内无法制造及专利商有特殊要求的产品。

催化剂采用由石油化工科学研究院开发、石油三厂生产的新一代PS2Ⅳ铂锡连续重整催化剂。

重整反应规模为600kt/a,催化剂再生规模为680kg/h。

UOP公司的第三代Cyclemax再生工艺克服了以往设备材料要求高,流程复杂,需专门高纯氢还原,催化剂提升系统设备多,磨损大,氢气环境操作等缺点,表现出良好的反应性能和再生性能。

2 U OP第三代Cyclem ax再生技术特点(1)再生器设计了倒梯形中心管结构。

在再生器上部高温再生区,催化剂流通面积小、速度快,减少了催化剂在高温区的停留时间,有利于延长催化剂的使用寿命。

连续重整再生烟气脱氯技术工业应用

第52卷第9期 辽 宁 化 工 Vol.52,No. 9 2023年9月 Liaoning Chemical Industry September,2023收稿日期: 2023-02-15连续重整再生烟气脱氯技术工业应用王国庆(中海石油炼化有限责任公司,北京 100010)摘 要: 阐述了某石化企业重整(II)装置UOP 采用的第三代催化剂再生工艺采用最新的Chlorsorb 氯吸收技术,表明了其再生烟气中的氯化氢和非甲烷总烃已无法满足当前环保要求,对比低温脱氯和高温脱氯两种再生烟气脱氯方案的优缺点,并展示了低温脱氯方案在某石化企业重整(II)装置的应用效果。

关 键 词:重整;再生烟气;低温脱氯;高温脱氯中图分类号:TQ014 文献标识码: A 文章编号: 1004-0935(2023)09-1374-04随着国家对安全环保的高度重视,2015年7月1日国家实施的《GB 31570—2015 石油炼制工业污染物排放标准》,该标准规定了石油炼制工业企业及其生产设施的水污染物和大气污染物排放限值、监测和监督管理要求,其中规定重整催化剂再生烟气排放氯化氢<10 mg/m 3,非甲烷总烃<30 mg/m 3[1]。

而根据某石化企业重整(II)再生烟气日常分析,氯化氢质量浓度为2~6 mg/m 3,非甲烷总烃为2 000~4 950 mg/m 3,显然不符合最新国家排放标准。

面对我国严格的环保新标准,某石化企业重整(II)通过实施技术改造在催化剂再生烟气排放后路新增两台脱氯罐,日常保证一开一备,使用低温固定床脱氯技术,高效解决再生烟气中氯化氢含量高的问题,避免氯化氢对设备和环境的污染。

同时,将新增烟气脱氯罐后路改至加热炉的风道中,一方面有效地脱除再生烟气中的非甲烷总烃,另一方面合理利用烟气余热,提高了加热炉热效率。

分析了脱氯罐的投用以及日常操作中的注意事项,以供同行借鉴。

1 再生烟气中HCl 和非甲烷总烃的来源某石化企业重整(II)采用UOP 第三代催化剂再生工艺“CycleMax Chlorsorb”,实现催化剂连续循环,同时完成催化剂再生,主要包括除尘、烧焦、氧/氯化、干燥、还原等步骤,催化剂的循环和再生由催化剂再生控制系统CRCS 来控制。

催化裂化再生系统设备应力腐蚀开裂的原因

12Cr2ALMoV 钢 抗 应 力 腐 蚀 性 能 良 好 , 但 12Cr2ALMoV 属于以铁基为主的低合金钢种 ,其金 相组织为铁素体 + 弥散碳化物 ,因此在 Cl - 含量较 高的腐蚀环境中 ,耐冲刷腐蚀能力虽比一般碳钢要 强 ,但仍存在较严重的冲刷腐蚀危害 。

4 结论与建议

通过对 12Cr2AlMoV 管束在呼和浩特炼油厂的 使用情况分析 ,尽管 E1101B 的总使用寿命仅 20 个 月 ,但却在 Cl - 含量超高 ( 200mg/ L) 的腐蚀环境 中经受了检验 。从相变部位的情况看 ,腐蚀率仅 0. 36mm/ a 。由于设备结构 (U 型管) 以及焊接型式 的原因 ,造成冲刷腐蚀失效而没能达到预期 (二年 以上) 效果 。尽管如此 ,该材料在投用后一次性安 全平稳使用 16 个月 (1999 年 12 月~2000 年 5 月) , 是原碳钢 (10 号) 管束安全运行时间平均 2 个月的 8 倍 ,从性价比方面考虑 ,仍不失为一种理想的替 代性材料 。

(3) 认真检查衬里的完好情况 ,避免烟气窜入 烟道金属内壁 ;

(4) 减少焦化蜡油的掺炼量 ,现在装置以完全 不掺炼焦化蜡油 ;

(下转第 39 页)

© 1995-2006 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

第 1 期 束润涛. 12Cr2AlMoV 换热器 U 型管束在呼炼常顶使用情况的跟踪调查 · 39 ·

氮含量

0. 2 80 830 0. 23 175 98

硫含量

0. 38 388 410 0. 66 590 840

© 1995-2006 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

采用“富氧燃烧、二转二吸”处理低纯硫磺及副盐废液的制酸技术

·煤气净化与化学产品加工·采用富氧燃烧二转二吸处理低纯硫磺及副盐废液的制酸技术张素利白玮刘元德中冶焦耐工程技术有限公司大连摘要:介绍了以焦炉煤气氨法湿式催化氧化脱硫产生的低纯硫磺及副盐废液为原料,采用“富氧燃烧、二转二吸”技术制取硫酸的新工艺,以及装置投产后的生产运行情况。

关键词:煤气脱硫;低纯硫磺;副盐废液;制酸技术中图分类号:X784文献标识码:A文章编号:1001-3709(2018)06-0037-04Acidmaking technology in treatment of low purity sulfur and secondary salt waste liquor by adopting rich oxygen combustion andtwice conversion&twice absorption processesZhang Suli月ai Wei Liu Yuande(ACRE Coking&Refractory Engineering Consulting Corporation,MCC,Dalian116085,China) Abstract24收稿日期:2018-06-11作者简介:张素利(1966-),男,教授级高级工程师基金项目:1 工艺概述采用富氧燃烧二转二吸制酸技术处理焦炉煤气氨法湿式催化氧化脱硫产生的低纯硫磺及副盐废液的制酸工艺由原料预处理焚烧余热回收净化干燥转化吸收及尾洗个工序组成工艺流程如图所示图1 工艺流程1.1 原料预处理工序从脱硫装置送来的硫泡沫液进入离心机经沉降离心分离分离出的硫膏与来自浓缩塔的浓缩副盐废液混合后制得原料硫浆送入浆液贮槽再用泵送到焚烧工序的焚烧炉经焚烧制取硫酸浓缩塔排出的蒸汽进入凝缩塔冷凝凝缩液及离心机分出的脱硫清液送回脱硫装置循环使用凝缩塔排出的不凝性气体进入煤气净化车间负压煤气管道1.2 焚烧工序由原料预处理工序送入焚烧炉的原料硫浆经雾化喷嘴用工艺压缩空气雾化后在约温度下通过段控制焚烧将原料硫浆中的悬浮单质硫和含硫副盐中的硫元素转化为2此外尚有少量3生成焚烧炉内发生的主要焚烧分解反应如下224222224223222242422223222223焚烧炉内采用富氧空气燃烧所需富氧空气由富氧机组通过分子筛变压吸附工艺制得如果是钢铁联合企业可由钢厂直接供给纯氧制得燃烧所需富氧空气然后经富氧空气鼓风机送加热器用蒸汽加热升温后送焚烧炉一段及二段使用焚烧炉燃烧所需热量部分由上述燃烧反应放出的反应热供给其余由煤气加压机送入炉内燃烧器的助燃焦炉煤气提供1.3 余热回收工序从焚烧炉出来的高温2工艺气体进入废热锅炉对2工艺气体中的高温余热进行回收利用产生的饱和蒸汽产生的蒸汽部分用于加热进入焚烧炉的燃烧用富氧空气其余部分经减压后送至低压蒸汽管网使用来自管网的除盐水经加药及脱氧处理后送入废热锅炉从废热锅炉出来的2工艺气体温度降至约后去净化工序1.4 净化工序来自废热锅炉的2工艺气体依次通过增湿塔冷却塔洗净塔及电除雾器进行增湿降温冷却脱水洗涤净化及硫酸雾脱除保证进入后续工序的2工艺气体中杂质及水分含量达到工艺要求指标防止2转化工艺用的催化剂中毒保持制酸工艺水平衡离开净化工序的2工艺气体温度降至2工艺气体经冷却塔及洗净塔冷却降温放出的热量由塔外冷却器通过冷却水移走2工艺气体中含有的少量3在净化过程中与水结合生成浓度的稀硫酸最终从增湿塔排出经稀酸脱气塔脱除2后送到煤气净化车间硫铵单元使用1.5干燥工序从净化工序电除雾器出来的2工艺气体进入干燥塔用浓度为的浓24进行干燥脱水干燥塔出口2工艺气体含水降至3以满足转化工序干接触法制酸催化剂对工艺气体中水分含量的要求从干燥塔连续送出的干燥酸进入第一吸收塔从第一吸收塔向干燥塔连续送入浓度约的吸收酸通过干燥塔与第一吸收塔的串酸操作维持干燥塔内干燥酸所需浓度干燥塔内硫酸吸收水分放出的热量由干燥塔外冷却器通过冷却水移走1.6转化工序转化工序采用段催化剂床二次转化及换热工艺流程从干燥塔出来的2工艺气体经2鼓风机加压后依次通过第第换热器分别与从2转化器段及段催化剂床出来的高温转化气换热至约后进入2转化器段催化剂床在催化剂作用下工艺气体中的2与2反应被催化氧化为3从段催化剂床出来的高温转化气经第换热器与低温2工艺气体换热降温后进入段催化剂床继续转化然后经第换热器换热降温后进入段催化剂床完成2一次转化阶段的最后催化氧化过程最后经第换热器与来自2鼓风机的低温2工艺气体换热降温后去吸收工序第一吸收塔从第一吸收塔出来的低温2工艺气经第第换热器分别与从2转化器段及段催化床层出来的高温转化气换热后进入2转化器段催化剂床进行2的二次转化然后经第换热器换热降温后去吸收工序第二吸收塔2催化转化反应如下22®32工艺气二次转化前即2工艺气进入转化器第段及第段催化剂床前均设有电加热器用于初始开工阶段催化剂加热升温以及正常操作过程中系统热量不平衡时补热使用1.7吸收工序来自转化工序一次转化及二次转化后的工艺气体分别进入第一吸收塔及第二吸收塔用的浓24对其中的3气体进行吸收浓硫酸中的2与3反应生成243吸收反应如下3 2®24吸收塔内3与水反应放出的热量由外冷却器通过冷却水移走第一吸收塔底生成的浓硫酸一部分送干燥塔其余经产品酸冷却器冷却后送入产品酸槽来自干燥塔的硫酸送入第一吸收塔通过串酸操作维持第一吸收塔内吸收酸浓度第二吸收塔吸收3产生的硫酸进入第一吸收塔各吸收塔及产品酸槽均设有工艺软水补入管线以调节吸收酸及产品酸浓度1.8尾洗工序从第二吸收塔排出的制酸尾气进入尾气洗涤塔用剩余氨水蒸氨装置产生的蒸氨废水喷淋吸收尾气中残余的2然后进入电除雾器在高压电场作用下脱除尾气中夹带的3酸雾洁净尾气最后经烟囱排入大气从尾气洗涤塔排出的蒸氨废水送到酚氰废水处理装置处理尾气中有害物含量控制设计值如下2含量33酸雾32工艺特点2.1原料预处理工艺采用沉降离心分离及浓缩技术对煤气脱硫工艺产生的硫泡沫液及脱硫副盐废液进行处理可有效将脱硫装置产生的悬浮单质硫及脱硫副盐废液从系统中连续稳定分离制得所需原料硫浆使脱硫液中悬浮硫及副盐含量控制在较低水平保证脱硫装置长期稳定运行以及制酸原料硫浆组成稳定原料预处理操作全部在密闭设备及管道内完成工艺流程短占地小自动化水平高操作安全稳定环保2.2焚烧工艺采用悬浮单质硫与浓缩废液配制而成的浆液流态化进料空气雾化焚烧焚烧炉进料均匀操作稳定原料硫磺和含硫副盐焚烧分解完全采用富氧焚烧技术可有效提高工艺气体中2浓度节省建设投资及运行成本保证二转二吸工艺自热平衡采用两段控制焚烧技术可有效减少焚烧后工艺气体中3及曾的生成2.3净化工艺采用标准酸洗净化工艺配以高效动力波及电除雾净化设备气体净化效率高可确保净化后工艺气体中有害杂质含量达到要求指标保证转化工序催化剂的活性及寿命产生浓度为的稀硫酸送到硫铵单元回收利用无废液废渣外排2.4转化工艺采用干接触法二次转化工艺技术先进工艺成熟可靠可将2转化率提高到以上大幅降低转化后尾气中2含量采用国际著名品牌干接触法制酸催化剂反应活性高使用寿命长2.5尾洗工艺采用蒸氨废水吸收外排尾气中残余的2净化效率高不需外加碱源运行成本低采用电除雾器脱除外排尾气中残余的3酸雾硫酸雾脱除效率高外排尾气夹带雾滴少尾气洁净度高3投产后主要技术经济及环保运行指标3.1主要技术指标2最终转化率硫酸质量质量分数冬季颜色澄清透明各项指标可以达到工业硫酸中一级品标准3.2主要经济指标产品硫酸产量折合24约硫酸产量为与该厂目前焦炉煤气脱硫全部负荷对应的硫酸产量饱和蒸汽约已扣除制酸装置本身消耗蒸汽量主要原料消耗焦炉煤气3制酸催化剂3一次填充量寿命年能源消耗除盐水约3循环冷却水约3电约3.3主要环保指标制酸尾气约3其中有害物含量2含量33酸雾检测不到x3硫酸工业污染物排放标准中规定的外排制酸尾气中有害物排放限值要求一般地区233酸雾3x含量无指标要求生态环境脆弱地区233酸雾3x含量无指标要求稀硫酸3浓度颜色澄清透明送到硫铵工段回收利用催化剂年更换次每次3主要成分为25硅藻土碱金属硫酸盐废催化剂由催化剂供应商回收利用4结语富氧燃烧二转二吸制酸工艺投产后的生产运行实践证明该制酸工艺技术先进可靠运行安全环保各项技术经济指标良好产品质量合格生产的硫酸可作为焦炉煤气脱氨生产硫酸铵的原料实现了硫资源的有效循环利用从根本上解决了焦炉煤气氨法湿式催化氧化脱硫工艺产生的低纯硫磺回收利用及副盐废液无害化处理问题可有效提高焦炉煤气脱硫脱氰效率减少三废排放提高焦化环保水平是对目前以等为催化剂的焦炉煤气氨法湿式催化氧化脱硫工艺的有效改进及完善为该工艺技术的长期应用焦化行业节能减排及实现绿色可持续发展提供了新的动力和保障甘李军编辑一种低温焦炉烟道废气脱硫脱硝工艺本发明涉及一种低温焦炉烟道废气脱硫脱硝工艺通过在烟道气输送管道中喷入流态化的3细粉干法脱除烟气中绝大部分的2同时将脱硝催化剂结构层与除氨催化剂结构层结合使用高效脱除焦炉烟道气中的x脱硝催化剂采用滤袋状结构除氨催化剂采用字型结构该工艺由引风单元脱硫单元氨制备单元脱硝除氨单元压缩空气单元颗粒物输送单元组成的系统实现高效脱硝脱硫与现有技术相比本发明的有益效果是脱硫脱硝一体化结构形式新颖脱硝效率更高除氨催化剂进一步提高脱硝效率节省能源降低运行费用及一次投资充分利用煤气净化工艺中的剩余氨水充分回收利用余热清灰模式简单便捷[专利申请号ZL201410088231.2专利发明人:蔡承祐王充尹华等]。

催化装置烟气中氮氧化物偏高的原因及解决措施

2019年05月工艺管控催化装置烟气中氮氧化物偏高的原因及解决措施郭祥张瑞寰冯李杨(中国石油玉门油田分公司炼油化工总厂,甘肃酒泉735019)摘要:催化装置烟气脱硫系统目前存在NO X 排放值持续偏高的现象,为了符合新环保法的要求,达到合规排放,装置采取了多项调整措施。

文章将根据装置的实际调整效果,对氮氧化物偏高的原因进行分析,并简单总结调整采取的措施。

关键词:氮氧化物;原因;调整措施玉门油田炼油化工总厂催化裂化装置于1994年建成投产,目前年加工能力80万吨。

催化裂化装置烟气脱硫系统于2014年投入使用,处理来自80万吨/年催化装置的烟气,处理量148198Nm 3/h ,操作弹性为60%-110%,年开工时数8400小时。

烟气脱硫系统目前存在烟气排放中氮氧化物偏高的问题,文章将分析影响氮氧化物偏高的原因以及提出解决目前这种情况的措施及建议。

1催化裂化中NO X 的生成机理及偏高的原因分析1.1NO X 的生成机理催化裂化装置原料主要来自于常减压车间减压裂化料、常压渣油及焦化蜡油,原料中含氮量较高,原料中的氮化物沉积在催化剂上经再生过程可以转化为NO 、N 2、NO 2、N 2O 、HCN 和NH 3等。

HCN 和NH 3是形成NO X 的中间产物,而NO 2等主要是NO 排放到大气之后形成的。

1.2NO X 偏高的原因分析(1)原料中的氮含量是影响氮氧化物的主要因素,尤其是焦化蜡油中的氮含量偏高,会使烟气中的氮氧化物面临超标的风险。

目前催化装置焦化蜡油掺炼量在10%-15%,较高的掺炼量是烟气排放中氮氧化物偏高的主要影响因素。

(2)再生器的烧焦状况也是影响氮氧化物的很重要的因素。

目前装置再生器烧焦强度较大,效果较好,因此无法产生较多的还原性物质CO ,无法完全将原料中氮元素燃烧后形成的HCN 和NH 3等物质还原为氮气,使得排放的烟气中氮氧化物持续偏高。

(3)CO 助燃剂的加注量也会影响氮氧化物的排放。

连续重整装置高负荷情况下,再生装置运行优化

连续重整装置高负荷情况下,再生装置运行优化摘要:本文根据装置实际运行情况分析了重整装置高负荷运行情况下,影响再生平稳运行的各种因素,提出了相应的调整措施。

为实现重整反应在高苛刻度、满负荷运转前提下,充分发挥重整催化剂性能,提高芳烃产率和装置效益,进行分析探讨。

关键词:床层温度积炭粉尘高苛刻度1 概况中石化天津分公司芳烃部连续重整装置采用UOP cyclemax三代再生技术(再生处理能力1500磅/小时)。

由于进料负荷和反应温度逐步提高,原料石脑油的组分较重,造成催化剂积炭量增加,再生系统烧碳区峰值温度明显的上升,并超过580℃。

使装置负荷、苛刻度难以提高,反应产物辛烷值降低,芳烃产率下降。

因此如何稳定和优化再生系统的运行,充分发挥催化剂的性能,就成为重整装置能否满负荷、高效运行的关键。

本文通过研究、分析影响再生平稳运行各种因素,制定对应措施,实现了装置的满负荷、高苛刻度运行。

2 床层温度对再生器平稳运行的影响及措施2.1重整原料组成对积碳速率的影响及措施重整原料的馏程选取,取决于重整目的产品的需要,初馏点过低、干点过高均会加快催化剂的积碳速率。

初馏点过低,会导致少量碳五以下馏分进入系统,这些组分是不可能生成芳烃的,但却会发生加氢裂化,增加催化剂积碳。

而原料烃类中五员环烷经深度脱氢生成环戊二烯等,易聚合成积碳。

重整进料干点升高,表示重组分含量的增加,而碳十等重组分的增加会造成催化剂结焦的母体增加。

因此经过研究,选取原料初馏点大于84℃,干点小于174℃的原料,在实际操作中根据轻重组分所占的比例,通过预分馏塔、汽提塔塔顶采出量控制原料馏程。

原料芳潜的变化是指原料中芳烃和环烷烃含量的变化,原料芳潜的变化直接影响反应的苛刻度,芳产和氢产,对催化剂积碳速率有较大影响,在实际操作中根据原料罐的分析数据,将加氢裂化石脑油,直馏重石脑油,直馏轻石脑油按照适当比例混合,将原料的芳潜控制在41%+3,而芳烃产率达到了70%~72%,在装置满负荷运行时,催化剂的积碳量为5.0%左右,做到了优化运行。

富氧燃烧技术在碳捕集方面的应用

富氧燃烧技术在碳捕集方面的应用Oxyfuel combustion for CO2 capture technology全球气候变暖已经越来越严重,工业排放的二氧化碳被认为是导致气候变暖的“主犯”。

面对日益紧迫的环境问题,CCS技术不仅能将二氧化碳封存于地下或海底.而且还能实现二氧化碳“变废为宝”,被看作是最具发展前景的解决方案之一。

CCS技术是指将二氧化碳从相关排放燃烧源捕获并分离出来,输送到油气田、海洋等地点进行长期(几千年)封存,从而阻止或显著减少温室气体排放,以减轻对地球气候的影响。

这是一项新兴的、具有大规模减排潜力的技术,有望实现化石能源的二氧化碳近零排放。

该技术将工业生产过程中产生的二氧化碳捕集并安全地储存于特定的地质结构中。

目前,处于研究阶段、工业试验或工业化应用的封存场所主要有深度含盐水层、枯竭或开采到后期的油气田、不可采的贫瘠煤层和海洋。

目前全球每年排放的二氧化碳在300x108t以上,其中约有40%来自发电厂,23%来自运输行业.22%来自水泥厂、钢厂和炼油厂。

碳捕集技术最早应用于炼油、化工等行业,这些行业排放的二氧化碳浓度高、压力大,捕集成本并不高。

而燃煤电厂排放的二氧化碳则恰好相反,捕集能耗和成本较高.现阶段的碳捕集技术尚无法完全解决这一问题。

目前主流的碳捕集工艺按操作时间可分为3类——燃烧前捕集、富氧燃烧捕集(燃烧中捕集)和燃烧后捕集。

三者各有优势,却又各有技术难题尚待解决,日前呈并行发展之势。

燃烧前捕集实现起来最为复杂,而燃烧后只能捕集到排出二氧化碳的10%,既不经济,也不节能。

最有发展前景的是燃烧中捕集。

燃烧前捕集技术以煤气化联合循环(IGCC)技术为基础,先将煤炭气化成清洁气体能源,从而把二氧化碳在燃烧前就分离开来,不进入燃烧过程。

而且二氧化碳的浓度和压力会因此提高,分离起来较为方便,是目前运行成本最低廉的捕集技术,其前景为学术界所看好。

问题在于.传统电厂无法应用这项技术,而是需要重新建造专门的IGCC电站,其建造成本是现有传统发电厂的2倍以上。

膜分离富氧技术在燃煤锅炉上的应用

膜分离富氧技术在燃煤锅炉上的应用膜分离富氧技术是一种新型的低氮燃烧技术,它通过利用膜分离原理,将空气分离成两部分氮气和氧气,然后将氧气注入燃烧器中,从而达到增加热值、提高燃烧效率、降低NOx排放的目的。

这种技术在煤炭行业的应用非常广泛,特别是在燃煤锅炉上的应用,已经成为了降低NOx排放的重要手段。

本文将对膜分离富氧技术在燃煤锅炉上的应用做一些介绍和探讨。

一、膜分离富氧技术的工作原理膜分离富氧技术主要包括两个部分:气体分离和气体传输。

气体分离是指利用膜的分离效果,将空气分离成氮气和氧气两个部分。

传输部分是指将分离后的氧气输送到燃烧器内,从而提高燃烧效率,减少污染物排放。

膜分离的原理是利用了气体分子在不同性质膜上的不同透过程度。

一般来说,对于N2和O2两种气体,由于分子大小和化学性质的不同,它们通过膜的速度会不同。

因此,可以在膜上建立一个压差,通过控制这个压差的大小,来控制气体通过膜的速度和分离精度,从而实现空气分离成氮气和氧气的目的。

二、膜分离富氧技术在燃煤锅炉上的应用1、增加热值膜分离富氧技术可以将空气中的氧气纯化,从而提高其热值。

这样,燃烧时所释放的热量就会更大。

同时,在燃烧效率不变的情况下,热值的提高也会使燃烧器的出力得到提升,从而提高锅炉的效率。

2、提高燃烧效率通过调节膜的分离效果和传输的氧气量,可以控制燃烧过程中的氧浓度。

这样不仅可以保证燃烧的稳定性,还可以避免因空气中氧气含量过高而导致燃烧不完全的问题。

同时,在保证燃烧效率的情况下,还可以减少过量空气的使用,从而节约燃料。

3、降低NOx排放NOx是煤炭燃烧后产生的一种污染物,它对大气有很大的危害。

因此,降低NOx的排放是一个重要的环保需求。

膜分离富氧技术能够减少过量空气的使用,从而减少NOx的形成。

三、膜分离富氧技术在燃煤锅炉上的优势1、低能耗膜分离富氧技术不需要使用额外的化学物质,也不需要过量的空气,因此能够节约能源。

2、高效清洁膜分离富氧技术能够有效地减少污染物排放,对环境有着良好的保护作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主题八:过程先进控制、优化技术研究及应用 353 富氧再生技术在燕山二催化装置上的 合理利用 王明哲 (中石化北京燕山分公司炼油厂 北京 102503) 摘 要: 燕山分公司炼油厂二催化装置是国内目前唯一采用富氧再生技术的催化裂化装置,本文对常规再生与富氧再生两种不同再生方式的应用进行了分析,得到了初步结论:采用富氧再生技术可有效改善烧焦效果,提高平衡剂的活性和选择性,进而优化产品分布,提高装置的整体效益,并且该技术的使用可在主风机及再生器主体结构不做动改的前提下大幅度提高装置的烧焦负荷和加工能力,具有一定的推广意义。

关键詞:催化裂化、富氧再生、氧气、再生、应用 1.前言 催化裂化装置为了适应催化剂性能的要求实现催化剂的快速烧焦,在其发展上出现了一系列强化再生的技术。目前主要采用的再生方式有单器常规再生和两段再生等。在实际生产中衡量再生效果优劣的重要指标是“再生剂定碳”。众所周知,催化反应过程中焦碳附着在催化剂的筛孔表面将降低催化剂的表面活性和选择性,在参与反应时可导致裂化能力下降,产品结构不合理。日常生产中由于可用来调整再生烧焦效果的手段较少,大多数催化裂化装置只将“再生剂定碳”做为表征再生烧焦效果的参考量,而不是控制量;或者控制范围较宽,一般单段再生<0.2ω%,两段再生<0.05ω%,抑制了催化剂性能的充分发挥。1998年燕山Ⅱ套催化裂化装置(以下简称二催化)在完成全大庆减压渣油的技术改造中,首次在国内采用了富氧再生技术,经过五年多的生产实践表明,应用该技术可明显改善再生烧焦效果,降低再生剂定碳,在掺渣比75ω%条件下,定碳值由0.12ω%下降至0.03ω%,进而优化产品分布,使装置的整体经济效益大幅提高。

2.装置概述

二催化装置原设计为1.2Mt/年蜡油催化裂化装置,两器布置为高低并列式,再生方式为单段完全再生;85年改造为0.8Mt/年掺炼25ω%大庆减压渣油的催化裂化装置;98年11月二催化进行全大庆减压渣油的技术改造,掺渣比提高后,增加了再生烧焦负荷,在技术路线的选择上,有两种方案:其一,采用第二再生器方案;其二,采用富氧再生方案。由于二催化装置在布局上存在一定的局限,增加第二再生器的方案无法实施;加上工期的要求,本次改造不能对现有主风机组扩量,也不允许对再生器主体结构做较大动改,在此条件下通过多次技术论证,最终决定采用先进的富氧再生技术,并配套对主风分布管、待生剂下料管进行重新设计,通过改善床层的“布风”状态,增加烧碳速率,来保证高掺渣比条件下的再生效果。该技术的应用为实现掺炼全大庆减压渣油的目标提供了保障。(图一:富氧系统原则流程) 主题八:过程先进控制、优化技术研究及应用 354 表-1列出了二催化近几年的生产数据,可以看出98年采用富氧再生技术后装置的掺渣比例大幅度提高。年平均掺渣比由改造前的约30ω%提高至70ω%以上,其中2002年曾达到77.16ω%,为企业创造了良好的经济效益;同时,由于原料的重质化,产品中焦炭的产率增加较大,受其影响装置的年平均能耗由改造前的约75 kgoil/t增加至88 kgoil/t,近几年通过合理开发余热资源使装置的能耗有较大幅度的降低,这包括合理利用高温位热源,比如烟气,经烟机和余锅后排弃的温度仅有185℃;合理利用低温热源,比如分馏塔顶油气及顶回流的余热回收系统等,采取以上措施后,2004年装置的能耗已达到79.82 kgoil/t,是近年来的最好水平。

图 1 : 富氧再生系统原则流程 待生催化剂入口 再生催化剂出口

稀相线速 0 . 57 m / s

密相线速 0 . 68 m / s 再生器

炉 101 外取热器

氧气放空口 氧气流量控制阀 氧气进装置

主风供主风 主题八:过程先进控制、优化技术研究及应用

355 表-1:二催化装置1996~2004年生产情况汇总

3.再生工艺的烧碳机理 3.1催化剂的结焦失活 结焦失活是指催化剂在反应过程中,由于反应物中存在的部分高分子稠环芳烃所具有的强吸附作用,加上有些组分经过脱氢聚合也生成高聚物,这些物质进一步环化脱氢就形成焦类物质并沉积到催化剂的表面和孔隙中,或者把孔口堵塞,降低了催化剂的内外表面积以及活性中心的数目,导致活性及选择性变差。结焦失活主要发生在提升管内。

结焦按部位分,可分为表面焦和内部焦。表面焦主要存在于催化剂颗粒表面,由分子量

项目 单位 1996 1997 1998 1999 2000 2001 2002 2003 2004 开工时间 天 335 340 300 365 276 357 346 330 358 加工量 ×104t 88.42 86.23 71.01 90.61 84.94 91.29 86.41 80.54 85.53 掺渣量 ×104t 24.06 27.02 27.74 57.64 58.14 63.24 66.68 58.31 62.65 掺渣比 m% 27.21 31.34 39.07 63.6 68.45 69.27 77.16 72.4 73.26 产品收率 干气 m% 2.74 2.85 2.81 5.41 5.88 5.56 5.89 4.98 3.79 液化气 m% 10.12 9.93 9.8 10.9 11.81 12.35 11.84 12.21 12.79 汽油 m% 49.3 48.46 49.09 42.88 39.87 39.78 39.61 40.87 42.57 0#柴油 m% 28.27 28.34 27.75 23.42 15.82 14.98 13.17 11.85 25.04 -10#柴油 m% 0 0 0 4.28 12.86 12.78 13.36 13.8 0 油浆 m% 2.78 3.36 3.23 3.7 4.44 4.36 6.17 6.64 6.23 焦炭 m% 6.34 6.81 7.2 9.05 8.99 9.82 9.62 9.32 9.38 损失 m% 0.45 0.25 0.12 0.36 0.33 0.38 0.33 0.33 0.2 轻收 m% 77.57 76.8 76.84 70.58 68.55 67.54 66.14 66.52 67.61 液收 m% 87.69 86.73 86.64 81.48 80.36 79.89 77.98 78.73 80.4 剂耗 kg/t 0.5 0.42 0.38 0.52 0.67 0.49 0.5 0.56 0.56 能耗 kgoil/t 75.24 74.86 89.5 85.45 89.89 84.44 83.19 79.82 氧气耗量 万Nm3 0 0 200.8 2141.8 2148.6 1141.67 2003.38 2185.62 612.25

图2:分子筛孔内结焦效果模拟 主题八:过程先进控制、优化技术研究及应用

356 大且易结焦的烃类分子形成;内部焦主要存在于催化剂的内部孔道中,由分子量较小,易于扩散但难于分解的烃类分子形成。结焦按类型分,可分为催化焦、附加焦、污染焦、剂油比焦。其中,催化焦主要覆盖在酸性中心上,对活性的影响较大;而附加焦和剂油比焦的作用形式为吸附阻隔,对活性的影响较小,并可以再生;污染焦的作用形式为沉积,少量金属杂质还可与催化剂的酸性中心发生化学反应引起永久失活。

3.2催化剂的再生 结焦催化剂再生是催化裂化过程中的关键步骤,再生效果直接影响反应过程中目的产品的收率。而衡量再生效果的指标主要有两个:烧焦强度(CBI)和再生剂定碳值。烧焦强度可表征再生过程的烧碳能力;再生剂定碳可定量地考察再生效果。 催化剂的再生过程可以近似地看作是一个烧碳的过程,大体分为四个步骤。首先是气体通过颗粒间隙扩散到颗粒的外表面;接着气体向颗粒内部孔道内扩散;然后是气体与孔道内部的焦碳发生化学反应;最后是反应后的气体产物脱附将孔道内的活性中心暴露出来,催化剂的活性和选择性得到恢复。3.3再生的烧碳机理 [1]常用的再生烧碳机理模型如式(1),烧碳速率与速度常数KC,氧气分压PO2,含碳量

CR成正比例关系。

roccpkdtdc⋅⋅=−2' (1)

式(1)中 KC为烧碳的反应速度常数; PO2为氧气分压,常规再生该值为固定值21.3Kpa CR为再生催化剂的含碳量 而在实际生产中,影响再生烧焦强度的因素很多,其中包括再生温度、再生压力、入口主风氧浓度、出口烟气氧浓度、催化剂含碳量以及参与再生过程的设备构造和再生器内流化状态等。将其关联后得到烧焦强度CBI的计算公式(2)。 CBI=0.5·V·P·T0·CR (2) 式中 V为装置的效率因数 P为压力因数,P=PT·P0

PT为操作压力因数,PT=P实/1.315

P0为氧浓度分压因数

O入为再生器入口主风氧浓度,常规再生为空气中氧浓度约20.5Φ% O出为再生器出口烟气氧浓度,正常操作下控制值为1.2Φ% T0为再生密相床温度因数 CR为再生催化剂含碳量 在操作温度及压力恒定的条件下,再生温度660℃~675℃,再生压力0.170~0.175Mpa,对公式(2)进行简化,将定量值V、P、T0合并归入常数K,则公式(2)转化为公式(3)

07.81Olg303.20×⋅−=出入出入OOO

p