螺旋折流板换热器制造技术

(完整)管壳式换热器强化传热技术概述

管壳式换热器强化传热技术概述马越中国矿业大学化工学院,江苏徐州,221116摘要:总结了近年来国内外新型管壳式换热器的研究进展,从管程、壳程、管束三方面介绍了管壳式换热器的发展历程、结构改进及强化传热机理,并与普通弓形折流板换热器进行对比,概括了各式换热器的强化传热特点。

最后指出了换热器的研究方向。

关键词:管壳式换热器;强化传热;研究方向Overview of the Shell and Tube Heat Exchangers about Heat TransferEnhancement TechnologyMA YueCUMT,Xuzhou,jiangsu,221116Abstract:Abstract : The research progress of shell and tube heat exchanger were summarized. The development structural improvement and heat transfer enhancement of the heat exchangers were introduced through three aspects e. g. tube pass shell pass and the whole tub bundle etc. Compared with the traditional segmental bame heat exchanger various types of heat exchangers'characteristics about heat transfer enhancement were epitomized。

At last,the studying directions of heat exchangers were pointed out.Key words:shell and tube heat exchanger;heat transfer enhancement;studying direction1引言《“十二五”节能减排综合性工作方案》明确提出,到2015年,全国万元国内生产总值能耗下降到0。

科技名词定义

科技名词定义中文名称:换热器英文名称:heat exchanger其他名称:热交换器定义:将热量从一种载热介质传递给另一种载热介质的装置。

应用学科:航空科技(一级学科);航空安全、生命保障系统与航空医学(二级学科)以上内容由全国科学技术名词审定委员会审定公布求助编辑百科名片换热器换热器(英语翻译:heat exchanger),是将热流体的部分热量传递给冷流体的设备,又称热交换器。

换热器是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。

在化工生产中换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用更加广泛。

换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。

在三类换热器中,间壁式换热器应用最多。

目录基本概念金属换热器的分类间壁式换热器的类型混合式换热器蓄热式换热器陶瓷换热器设计要求浮头式换热器的优缺点质检内容质检方法安装方法发展历史机组构造常见问题及处理类型新型换热器气动喷涂翅片管换热器螺旋折流板换热器新型麻花管换热器非钎焊绕丝筋管螺旋管式换热器螺旋板式换热器使用换热器注意事项严重把关轮化水新系统检验保持持管网的清吉基本概念金属换热器的分类间壁式换热器的类型混合式换热器蓄热式换热器陶瓷换热器设计要求浮头式换热器的优缺点质检内容质检方法安装方法发展历史机组构造常见问题及处理类型新型换热器气动喷涂翅片管换热器螺旋折流板换热器新型麻花管换热器非钎焊绕丝筋管螺旋管式换热器螺旋板式换热器使用换热器注意事项严重把关轮化水新系统检验保持持管网的清吉展开编辑本段基本概念换热器按材质可分为金属换热器和陶瓷换热器和塑料换热器等多种材质。

编辑本段金属换热器的分类间壁式换热器的类型夹套式换热器这种换热器是在容器外壁安装夹套制成,结构简单;但其加热面受容器壁面限制,传热系数也不高.为提高传热系数且使釜内液体受热均匀,可在釜内安装搅拌器.当夹套中通入冷却水或无相变的加热剂时,亦可在夹套中设置螺旋隔板或其它增加湍动的措施,以提高夹套一侧的给热系数.为补充传热面的不足,也可在釜内部安装蛇管. 夹套式换热器广泛用于反应过程的加热和冷却。

螺旋折流板换热器在炼油装置上的应用

B. 1进 行工 艺 与结 构 设 计 ; 它 螺 旋 折 流 板 换 V. 3 J 其

热 器 的结构设 计 。主要 的解 决 方案 是 改 变折 流 板

维普资讯

石 油 化 工 设 计

第 2 卷 4

的结构 , 果 采用 常 规 单 弓形 折 流 板 或 双 弓形 折 如

的激振频 率 , 而消 除 了产 生 共振 的可 能性 , 免 从 避

振 动引起 的破坏 , 长设 备 运 行 寿的有效 冲刷 作用, 可

减少 污垢 沉积 , 热阻 稳定 , 可使 换热 器 一 直处 于高

效状 态运 行 , 到节 能 目的。 达

基本 上均 要 求 以 H R 为 冷 换设 备设 计 依 据 。国 TI 内也 有不 少设 计单 位和 制造 厂 商是 H R 的会员 , TI

国内应 用 H R 软件 最 早 的公 司 已经 有 十 几 年 的 TI 应用 经 验 了。 H R 新 版 本 软 件 X hn e si s TI cagr u e t

任何新型设备在应用到工业生产装置之 前,

必须 经过 严 格 的理 论 分 析 和科 学 实 验 ; 要 广 泛 若

由于壳程介质 为纯气相 , 密度低 、 体积 大, 一

般 流速较 高 、 压降较 大 , 且容 易 发 生振 动 。工 艺 而

应用 , 适应 现代化 设 计 、 生产 周 期 , 必须 拥 有 方便 、

热 器制 造厂 商 都 与高 等 院 校 合 作 , 到 了适 用 于 得 自己产 品 的实验数 据 , 而拥 有 自己 的设 计方 法 。 从 国际上 首屈 一指 的传 热研 究单 位 美 国传 热 研究 公

司 H R ( et r s r eer c ) T I H a Ta f s c I .所开 发 的软件 n eR a h n X h gr u e c a e si 为世 界业 内人 士所 公认 , n t 国际 项 目

石油化工行业中换热器的种类及用途原理

石油化工行业中换热器的种类及用途原理作者:董旭宇阎依强李想高鹏翔来源:《硅谷》2013年第16期摘要在石油化工行业中,换热器的应用非常广泛,是一种非常常见的换热设施,它占石油化工行业所有工艺设施投资的1/3以上。

基于此,有必要深入地研究石油化工行业中换热器的种类及用途原理,从而切实在一定程度上提升换热器的传热效率、降低换热设施的投资,最终实现石油化工行业经济效益和社会效益的最大化。

关键词石油化工行业;换热器;种类;用途原理中图分类号:TQ051 文献标识码:A 文章编号:1671-7597(2013)16-0130-01在现阶段,在石油化工行业中,换热器的应用是非常广泛的。

接下来,本文将通过探索石油化工行业中换热器的种类及用途原理,旨在避免换热器过早损坏,提高石油化工行业的能源利用效率,防止不必要的停产停工问题的出现,并且避免由于换热器出现问题而导致的产品损失等问题的出现。

1 石油化工行业中的热管换热器通常情况下,热管换热器在石油化工行业中的回收废热的恶劣工况中的使用是非常广泛的,主要包括高含硫的燃料生产等恶劣工况。

在石油化工行业的生产工艺中,非常关键的设施就是高温加热和裂解设施,具体来说,在小分子烯烃生产中所选取的高温石油脑裂解炉,其排烟的温度能够达到200℃~400℃,而且,恶劣的工况也不利于工业生产所形成的尾气的排空。

空气预热热管式换热器能够借助于废气的余温来对于空气进行加热,从而起到助燃的作用,一方面能够起到节能降耗的作用,另一方面,也有利于回收尾气避免空气污染问题的恶化。

在当今时代,多种管式换热器组合的方式在国内外得到了普遍推广,从而能够取得节节能排流的良好效果。

2 石油化工行业中的螺旋折流板换热器螺旋折流板换热器是一种现代化的高效换热设施,在世界上众多的国家和地区都获得了广泛的应用。

自从20世纪50年代开始,我国的石油化工行业开始推广应用螺旋折流板换热器,与此同时,在20世纪60年代中期,实现了卷床卷制批量生产。

浮头式双弓形、三弓形折流板换热器简介

浮头式双弓形、三弓形折流板换热器均是在原单弓形折流板换热器的基础上,将原来的折流板改成双缺口、三缺口形式,增加了切去面积,使壳程流动形式由单弓板时的错流改变成顺错流态,并克服了流体急剧流动造成的管束振动,在相同流速下可使壳侧管束部分流体阻力降低到单弓板的1/6~1/8,反之,在相同压降下即可把流速提高2倍以上,从而提高传热速率。

浮头式双弓形和三弓形折流板换热器壳程确具低压降、大处理量的优点,与单弓形折流板换热器相比,在换取相同热量的条件下,可节省换热面积20~30%;在同等压降下,总传热速率可提高50%左右,是石油化工深入节能的又一新型高效设备。

●换热管型式:光管、波纹管、螺纹管、螺旋波纹管、内波外螺纹管。

●换热管材质:10#、不锈钢、双相不锈钢、碳钢渗铝、08Cr2AlMo、铜、镍、钛、锆。

●适用范围:本换热设备适用于石油、化学工业生产中无相变流体的换热,尤其适用于壳侧流体流量大、粘度大的场合。

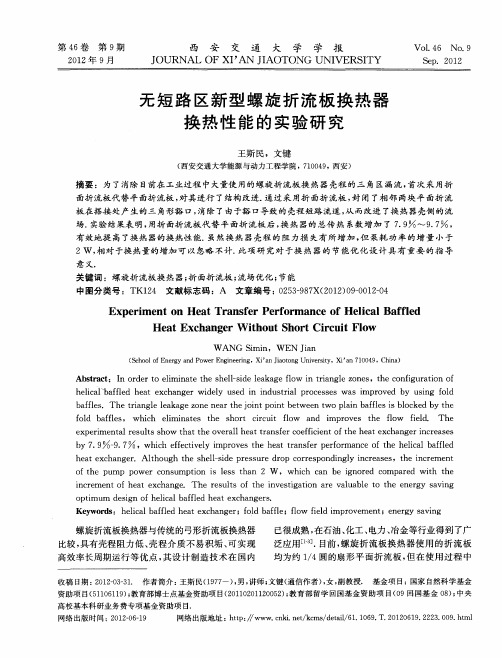

无短路区新型螺旋折流板换热器换热性能的实验研究

b . 一 . ,wh c fe t ey i p o e h e tta se e f r n e o h eia a f d y7 9 9 7 ih efci l m r v st e h a r n frp ro ma c ft e h l lb fl v c e h a x h n e . t o g h h l sd r s u e d o o r s o dn l n r a e ,t ei c e e t e te c a g r Alh u h t e s el iep e s r r p c re p n ig y i ce s s h n r m n —

h l a ' a fe e t e c a g r w i ey u e n i d s r l p o e s s wa mp o e y u i g f l e i l fl d h a x h n e d l s d i n u t i r c s e s i r v d b sn o d c b a

意义.

关 键词 :螺 旋折 流板换 热 器 ; 面折 流板 ; 场优化 ; 能 折 流 节 中图分 类号 :T 2 文 献标 志码 :A 文 章编 号 :0 5 —8 X(O 2 0 -0 20 K1 4 2 39 7 2 1 ) 90 1 -4 Ex e i e to e tTr n f r Pe f r a e o e i a f e p r m n n H a a s e r o m nc fH lc lBa f d l

o h u o r c n u p i n i e s t a , wh c a e i n r d c mp r d wi h f t e p mp p we o s m t s l s h n 2 W o ih c n b g o e o a e t t e h

单螺旋和双螺旋折流板换热器性能的研究

螺旋形和单弓形折流板换热器的工程应用比较

关键 词 : 热 器 换

螺 旋 形 折流 板

单 弓形 折 流 板

N u数

压 力 损 失

文献[ ] 1 对单 弓形 和 螺旋 形 折 流板 换 热 器进

行 了数值模 拟 和性 能 分 析 , 本项 目总 结 了沈 阳陆

H =1 分 别 为 4 5,7 ,5 ,4 ,3 m。 s Tt Da 9 58 607 680m

表 1 单 弓形 折 流 板 和 螺 旋 形 折 流 板 换 热 器 数 据

Ta e 1 Daa o i ge s g n a f e nd bl t fsn l e me tlbaf sa l h lc lbafe a x h n e s ei a f l she te c a g r

力 粘 度 =66 t a ・S 热 传 导 率 A :0 64 5 x P , . 3

W/ m ・ ) 比定 压热 容 C = .7 J ( g・ ) ( K , 。 4 14k/ k K ,

壳 程流通 面积 A 。=[rD 一 d )/ 7( n ]4=108m , .8 2

换 热器无折 流板 时 的速度 为 ¨=Q / p 。 (A )=0 2 .7

螺旋 角 = 。7 ,。9 ,0 时 的折流 板 间距 6 ,。 8 ,。 1 。

维普资讯

--—

—

3 . 4・ — —

炼

油

技

术

与

工

程

20 第 3 08年 8卷

2 弓形 折流 板换 热器 的 N u数 和 △ P的分析 计算

和 弓形 折 流板 换 热 器 壳 程 的 N u数 都在 降低 , 这 是 因为在 同样 的壳体 结构 尺 寸下 , 随着 折 流 板 间 距 的增大 , 流板数 减少 , 低 了壳程 流体 的湍 动 折 降

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺旋折流板换热器制造技术

摘要:介绍了螺旋折流板换热器的结构特点、制造工艺、施工过程中的难点、关键部件的加工及制造。

关键词:换热器;螺旋折流板;制造工艺

管壳式换热器是当前工业生产中应用最广泛的传热设备。

目前,国内外绝大

多数在役的管壳式换热器还在采用垂直弓形折流板结构,但其存在流动死区大,

壳程流动阻力大,易积垢,换热器整体传热效率低,使用周期短,还容易诱发管

束的振动噪音等不足。

螺旋折流板换热器是由连续螺旋状的准扇形板及其支持的换热管束构成的拟

螺旋流动系统。

流体在壳体内平稳螺旋流动,彻底改变了弓形折流板换热器的流

体流动方式和流场分布,减薄了传热管表面滞流底层的厚度, 提高了传热膜系数,消除了弓形折流板的传热死区,使壳程的传热状态大为改善。

1 螺旋折流板换热器的结构

螺旋折流板换热器的结构型式来源于输送物料的搅龙。

螺旋折流板换热器都

是采用断续的近似螺旋结构,即采用若干块四分之一壳程横截面的扇形板组装成

螺旋状,每片折流板与穿过其上的换热管斜交。

在螺旋折流板换热器内,介质自壳

层进口向出口呈螺旋状推进, 由此产生的离心力提高了流体的湍流程度,也避免

了大角度折返带来的压力损失。

2 制造工艺

2.1 折流板结构形式及加工难点分析

螺旋折流板换热器,采用若干块壳程横截面的扇形板与壳体轴线以某一安装

夹角(螺旋倾角)呈连续螺旋状排列,每块螺旋折流板在壳体横截面上的投影都

为圆面,相邻两块折流板首尾搭接,每片折流板与穿过其上的换热管斜交,其螺

旋倾角分别为7°、10°、13°、25 °,螺距为每4块折流板的间距之和,示

意图如图1。

图

1

图2

由于管孔与折流板的板面之间有夹角, 如果直接将折流板固定到机床操作平

台上是无法对其进行钻孔的。

基于这种情况, 我们作了平台划线、钻削、车削工

序相应的工装胎具,假定胎具上放置折流板后的上平面与机床的钻头之间形成的

夹角等于管孔与折流板板面之间的夹角,那么钻头垂直下钻, 它的钻削方向实际

上就是换热管的方向, 此钻孔精度控制难度比较大。

在制造过程中应通过设计合

理的工装方案先从小角度开始制作以便重复利用工装材料, 采取正确的工艺措施, 才能保证螺旋折流板的顺利加工。

2.2 螺旋折流板的加工

2.2.1下料

将扇形折流板按照实际尺寸每边加25 mm余量制作样板,根据样板在钢板上

划线后用半自动切割机切割,切割后清除坯料表面的氧化皮和毛刺并校平。

扇形

折流板分为A、B、C、D 4种类型,必须将同一类型的折流板分为一组进行点固

焊后整体加工。

由于扇形折流板与壳体横截面成一定的倾斜角,因此,不能按照

弓形折流板的排列方式进行点固焊。

需根据倾斜角度在平台上先焊好定位板,然

后依次将折流板摆放在定位板上,用卡具压紧后沿周边点焊固定。

应注意每组经

点固焊后统一加工的折流板数量不宜太多,以10~12块为宜,且每组总厚度不

宜超过120 mm,否则折流板钻孔后底层尺寸不易保证,也不易钻透。

2.2.2平台划线工装

为了使螺旋折流板的管孔加工达到设计图纸的技术要求,保证管孔符合设备

装配的需要,我们首先制作了按其投影方向用来引导钻头的施钻的钻模并在平台

划线工序制造了便于螺旋倾角划线的定位工装,经装配固定,使钻模与水平面成

相应的螺旋倾斜角,利用划针划制底座和钻模的螺旋倾角加工和找正线,然后,

利用立式车床对底座和钻模的螺旋倾角度截面进行车削,加工出用于约束螺旋折

流板倾斜角度的基准平面,使钻孔工序的加工得以顺利进行,从而大幅度提高了

平台划线工序的施工精度。

2.2.3钻孔工装

由于折流板的管孔实际上与折流板平面不是垂直的, 而是具有一定夹角。

对

于这种管孔, 常规钻孔工艺是无法施钻的,钻孔无疑是螺旋折流板加工的难点,

保证折流板的管孔位置是提高换热器装配精度的关键,为此我们采取了一些方法

来保证管孔的位置精度。

对车削好的钻模和底座进行划线,确定螺旋折流板在钻

模胎具上的合理放置位置,在此过程中需预留折流板外圆车削加工余量。

划线结

束后,为了能够把点焊成摞的折流板准确地固定在钻模和底座之间,我们采取在

钻模和底座划线处分别焊接限位挡块的方法,对折流板的转动、滑动等自由度进

行约束,确定待钻折流板的放置位置,使工件装夹牢固可靠,从而保证了每摞折

流板的钻孔角度一致(图 2)

2.2.4立车工装

为了更好地提高管板和折流板管孔的相对位置精度,保证立车工序的施工过

程高效、便捷。

我们制作了针对螺旋折流板外圆加工的专用夹具。

主要由下管板、角度底座、中心轴、角度套管、加强筋板通过机构组焊构成(图3)。

在此工装中,下管板按换热器实际管板加工而成,夹具的每根双头螺栓在装夹过程中均经下管板和折流板相应管孔加以预紧,从而大大提高了管板与折流板管孔之间的相对位置精度,从而保证了车削工序的顺利进行。

图

3

图4

由于立车的加工特性要求工装具有一定的刚性和强度保证,为了提高折流板装夹的可靠性,利用成型钢板和筋板通过焊接制作了角度底座。

两个角度筋板使折流板的装夹面呈相应的螺旋倾角,从而解决了折流板的角度装夹精度。

为了控制工装的装配精度,加工出定位中心轴,中心轴限制住了下管板的中心孔与角度底座定位孔(即折流板挡管孔处)的平移,从而使折流板的外圆加工精度得到了更好的保证。

加工过程中因为螺旋折流板的使用角度与水平面成一定夹角,螺栓的预紧十分困难,为了更好地提高预紧力,消除不安全因素,制作角度套管,用于补偿由折板的角度因素造成的高度差,从而保证了足够高螺栓预紧力(图4 )。

2.3 管束组装

组装管束时:①用卡具将固定管板固定在专用台架上,然后将拉杆拧入固定管板。

②根据图样规定的第一层螺旋折流板间距,将定距管组穿入拉杆。

③分别组装对应钢印号的四块折流板及定距管组,成螺旋形依次组装其他折流板。

④拧紧拉杆螺母,穿折流板相连重叠区的换热管,调整折流板,穿入其他换热管。

穿管顺序为先下排后上排,管子伸出固定管板约IOO ram。

换热管穿完后用卡具将

浮动管板固定在台架的装配位置上,调节两管板间距并检查其同轴度,合格后将

换热管反向逐根穿入浮动管板中,换热管穿入管板后,应调整管头使其伸出固定

管板和浮动管板的高度为(4±0.5)mm。

管束组装时必须注意:①拉杆与折流板之间必须保证焊接牢固,以免在装入

或抽出管束时因折流板窜动而损伤换热管。

②穿管时不应强行敲打,以免换热管

表面出现凹瘪或使扇形折流板变形。

③管束装配应保证管板、支持板与管子垂直

及两管板相互平行,两管板间距应从圆周方向分4点测量,间距之差应符合要求。

换热管与管板的连接采用强度焊加贴胀,宜采用先焊接后胀接的工艺顺序。

焊接采用自动焊机施焊,施焊前应作好焊接工艺评定,对影响焊接质量的毛刺、

铁锈和油污

应彻底清除干净,严格按焊接工艺参数施焊。

胀接采用自动控制机械式胀管仪,胀接前应按胀接工艺进行试胀,胀接应注意测量并采用合理的胀接顺序,以

防止胀后管板产生较大变形,不能在两管板上同时胀接,胀接时应从管板中心部

位向外对称进行。

2.4 管束试压

螺旋折流板换热器的试压程序与浮头式换热器相同,用专用试压工具进行管

头试压。

3 结语

与传统弓形折流板换热器相比,螺旋折流板换热器管束结构复杂、制造难度大、制造工艺要求高。

在制造过程中, 利用CAD 设计了螺旋折流板各种专用工装

胎具,并采取合理的加工工艺, 多组工装,直观明了。

使该设备的螺旋折流板加

工制造均满足图纸的装配技术要求,随着螺旋折流板换热器的制造技术日臻成熟,其应用将会越来越广泛。

参考文献:

[1] 中华人民共和国国家标准.GB151- 2014 热交换器.

[2] 潘振,陈宝东,商艳丽.螺旋折流板换热器的研究与进展 [J].节能技术, 2006(1).

1/5。