再生胶的生产方法解读

废旧橡胶生产再生胶技术

废旧橡胶生产再生胶技术

再生胶以废旧橡胶制品为原料,具有生胶的一些性能,但比生胶能节约费用,还能改善产品的耐酸、耐碱及耐老化等性能,原料来源广,工艺简单。

生产方法如下:一、整理废旧的橡胶

1.把废旧的橡胶分成外胎、内胎、胶鞋和其它橡胶制品四类,同时把天然橡胶与合成胶分开。

2.选择再生剂,油法生产再生胶要选用液体再生剂,天然胶选用松节油作再生剂;合成胶选用煤焦油;用于浅色制品的再生剂选用氧化松节油,对颜色没有要求而对物理机械性要求较高的选用松节油。

二、生产工艺

1.粉碎:把洗涤后的废橡胶用小钢磨粉碎过筛,外胎胶粉细度要求达26-28目,胶鞋才杂类胶粉细度要求达24-28目。

2.拌油:把胶粉放入拌油机内,使温度达70-80摄氏度,与油温合均匀,一般油的用量为胶粉的8%-15%

3.脱硫:净加油后的胶粉盛于铁盘中,然后放入卧式加热器内加热,在150-180摄氏度下10小时左右,废橡胶分子才能分裂而转化成再生胶砖。

4.压炼:把脱硫后的再生胶片入在精炼机上精炼,液温掌握在80-90度之间,直到合乎标准为止。

下片后再在开放式炼胶机上压成一定厚度的胶片就是再生胶。

再生胶工艺流程

再生胶工艺流程

《再生胶工艺流程》

再生胶是指通过对废胶进行再加工处理,制成可再次使用的胶料。

再生胶工艺流程是指将废胶料经过一系列的处理步骤,加工成再生胶的过程。

再生胶工艺流程一般包括以下几个关键步骤:

1. 原料收集:废胶是再生胶的原料,可以是废轮胎、废橡胶制品等。

在工艺流程开始之前,首先需要对废胶进行收集,将其分类整理。

2. 粉碎:废胶收集后需要进行粉碎处理,把废胶碎片打成小颗粒,以便后续的加工。

3. 浸泡:将粉碎后的废胶颗粒放入浸泡槽中,在一定的温度和时间条件下进行浸泡处理,以去除其中的污染物和杂质。

4. 破碎:经过浸泡后的废胶颗粒还需要进行破碎处理,将其中的大颗粒破碎成更小的颗粒,以便后续加工。

5. 过滤:将破碎后的废胶颗粒进行过滤处理,去除其中的杂质和异物,保证再生胶的质量。

6. 加工:经过以上处理的废胶颗粒可以进行再生胶的生产加工,加入适量的再生胶助剂,通过搅拌、挤压、加热等工艺步骤进行加工成再生胶。

7. 成品:加工成的再生胶通过冷却、切割等步骤,最终制成再生胶制品或再生胶颗粒,可以用于生产再生胶制品,如再生胶地板、再生胶轮胎等。

再生胶工艺流程通过对废胶进行多道工序的处理,能够大幅减少废弃胶料对环境的污染,同时也实现了废胶的资源化利用,是一种具有环保意义和经济效益的再生资源利用方案。

再生胶生产工艺3

脱硫配方及实例脱硫是再生胶生产过程中一个主要环节,是影响再生胶产品质量的一个关键工序。

脱硫不是把硫黄从橡胶分子中脱出来,而是通过加热、氧化及再生剂的作用,使硫化胶中的8———9—8交联键断裂,发生降解,导致硫化胶从弹性状态变成塑性状态,以利于后期加工处理。

(一)脱硫配方脱硫配方是关系到再生胶脱硫效果好坏和后期加工难易的一个关键技术。

制定配方要根据胶粉的种类、脱硫工艺条件、后期机械加工条件等综合因素,选择适宜软化剂、活化剂品种和用量。

脱硫配方由胶粉、软化剂和活化剂等组成。

确定软化剂及其用量要考虑三个因素。

!"胶粉种类及细度胶粉有外胎胶粉、胶鞋胶粉、杂胶胶粉三类,每类又分若干品种(详见本章第四节)。

由于每种胶粉的胶质、含胶量及所含的配合剂不同,在选择软化剂时要首先考虑适应性。

(!)非极性软化剂(饱和烷烃或环烷烃成分)与极性橡胶分子互容性差,在渗透后只使分子溶胀,分子间距离增大,削弱分子间的作用力,使橡胶分子易于滑动变形,这类软化剂得到的再生胶塑性大,拉伸强度低。

(#)有一定极性并含双键或活性基的软化剂,由于与极性橡胶分子中的活性基有近似结构,互容性好,在极性作用下产生相互诱导力,使分于间的作用力加强,这类软化剂得到的再生胶,其物理机械性能和工艺性能较好。

($)极性强、化学性活泼、含有双键的环状化合物作软化剂,除使极性橡胶分子溶胀外,它还吸附在橡胶分子上,其结构中的!电子云与橡胶分子双键中的!电子云相重叠,而产生结合力,同时在极性作用下产生较强的取向力和诱导力。

虽然由于渗透作用,在一定程度上削弱了橡胶分子间的作用力,但在极性作用下(结合力、诱导力、取向力)却使橡胶分子保持较高的相互作用力,此时再生胶具有较高的物理机械性能。

胶粉的细度一般要求在#%&$#目,胶粉细度越大,软化剂用量越少,否则反之。

软化剂用量不足,将有一部分胶粉得不到膨胀,影响脱硫效果。

用量过多,使工艺操作困难,产品质量下降。

再生胶制作过程

再生胶制作过程再生胶是一种由废旧橡胶制品经过再加工处理而成的材料,可用于再次制造橡胶制品。

在当前环保意识逐渐提高的社会环境下,再生胶的再利用已成为一种重要的生产方式。

本文将介绍再生胶的制作过程及其相关技术。

一、再生胶的来源再生胶的原料主要来自两个渠道,一是废旧橡胶制品,如废旧轮胎、废旧橡胶管等;二是橡胶加工过程中的废料,如生产过程中的废胶块、废胶片等。

这些原料都可以通过再加工处理成为再生胶。

二、再生胶的制作过程1. 破碎首先,在再生胶的制作过程中,需要对废旧橡胶制品进行破碎。

破碎的目的是将原料切碎成适当大小的颗粒,便于后续的处理。

常见的破碎设备有剪切机、粉碎机等,可以根据原料的种类和要求选择合适的破碎设备进行处理。

2. 粗选经过破碎处理后的废旧橡胶制品颗粒会混有一定的杂质,需要进行粗选处理。

粗选主要通过筛分设备进行,将较大的杂质和颗粒分离出来,保留下较为均匀的原料颗粒。

3. 清洗清洗是为了去除颗粒表面的污垢和杂质,使原料更加纯净。

一般采用水洗或者化学清洗的方式进行。

水洗可以简单清除颗粒表面的污垢和杂质,而化学清洗则可以更加彻底地去除颗粒表面的油污和胶质残留。

4. 热处理清洗后的颗粒需要进行热处理,目的是去除颗粒中的橡胶油和其他挥发性物质。

热处理可以采用加热设备,将颗粒置于一定温度下进行加热处理,使其内部挥发性物质蒸发掉,使颗粒更加干燥、纯净。

5. 橡胶再生经过前期处理后的颗粒可以进行橡胶再生处理。

橡胶再生的方法有很多种,常见的有机械再生、化学再生和物理再生等。

机械再生是将颗粒放入搅拌机或挤出机中进行加工处理,使其重新变成橡胶材料。

化学再生是利用化学方法将颗粒进行再生处理,使其恢复为橡胶材料。

物理再生则是通过物理方法将颗粒进行再生处理,如加热、冷却等方法。

6. 成型再生胶再生完成后,需要进行成型处理,制成符合要求的橡胶制品。

成型的方式有很多种,可以根据具体的要求选择合适的成型设备进行处理。

常见的成型方式有挤出成型、压延成型、注塑成型等。

再生胶配方

再生胶配方再生胶配方是制造再生胶产品的关键。

再生胶是指由废旧橡胶制成的一种材料,可以再次使用和生产各种橡胶制品。

再生胶被广泛应用于橡胶工业,例如橡胶底板、汽车胎和橡胶管等。

本文将介绍一种常见的再生胶配方,包括原料及其比例、加工过程和产品特性等。

1. 原料及其比例再生胶的原料主要包括废橡胶和添加剂。

废橡胶通常来自废旧轮胎、橡胶制品或橡胶加工废料等。

添加剂是为了提高再生胶的物理性能和加工性能而加入的,常见的添加剂包括硫化剂、防老剂和增塑剂等。

以下是一种常见的再生胶配方示例:- 废橡胶:60%- 硫化剂:3%- 防老剂:1%- 增塑剂:2%- 其他添加剂:4%- 橡胶粉:30%上述比例仅供参考,实际配方可能因产品用途、性能要求和生产工艺的不同而有所变化。

2. 加工过程再生胶的生产过程分为四个主要阶段:破碎、造粒、混合和硫化。

首先,废橡胶经过破碎处理,将废旧橡胶制品或废料破碎成小颗粒状。

然后,将破碎后的橡胶颗粒进行造粒,即通过高温和高压将颗粒进行加热和挤压,使其形成固体颗粒。

接下来,将造粒后的再生橡胶与添加剂进行混合。

混合的过程需要借助橡胶混炼机,将再生橡胶和添加剂均匀混合,确保添加剂充分分散在再生橡胶中。

最后,混合后的胶料经过硫化处理,即在一定的温度和时间条件下进行硫化反应。

硫化剂起到交联橡胶分子的作用,使其形成弹性体。

3. 产品特性再生胶的性能取决于原料的质量和配方的比例。

再生胶的主要特性和性能包括以下几个方面:- 耐磨性:再生胶具有较高的耐磨性,适用于制造汽车胎和工业橡胶制品等高磨损性的产品。

- 弹性:再生胶具有良好的弹性,可以有效地吸收震动和减少噪音。

- 耐候性:再生胶具有较好的耐候性,能够抵抗日晒、雨淋等外部环境的影响。

- 加工性能:再生胶易于加工成型,可以通过挤出、压延、模压等工艺制造不同形状和规格的产品。

然而,与原料橡胶相比,再生胶在某些性能方面可能存在一定的差异。

例如,再生胶的耐热性、抗拉强度和耐油性等性能通常较原料橡胶略差。

再生胶的生产方法与工艺(1)

再生胶的生产方法与工艺

低温塑化法将胶粉与有机胺类或低分子聚酰胺、环烷酸金属盐类、脂肪酸类和软化剂、活化剂等混合,于80~100℃温度下塑化一定时间,即可通氧化-还原反应达到再生目的。

此法节省能量,设备简单,但产品可塑性低。

物理

低温塑化法

将胶粉与有机胺类或低分子聚酰胺、环烷酸金属盐类、脂肪酸类和软化剂、活化剂等混合,于80~100℃温度下塑化一定时间,即可通氧化-还原反应达到再生目的。

此法节省能量,设备简单,但产品可塑性低。

物理法

高温连续脱硫法

将胶粉与再生剂按要求混合均匀,然后送入一个卧式多层的螺杆输送器中,该输送器有夹套和远红外线加热装置,胶料在输送过程中爱到远红外线的均匀加热,达到再生的目的。

此法为边疆性生产,周期较短,质量较好,设备不复杂,是正在探索的一种新方法。

微波法

将极性废硫化胶粉碎至9.5mm大小的胶粒,加入一定量的分散剂,输送到用玻璃或陶瓷制做的管道中,使胶粒按一定的速度前进,接受微波发生器发出的能量,经过调节微波发生器的能量,使胶粉分子中的C-C、S-S键断链,达到再生目的。

上述各种生产方法中,投入工业化的仅有机械法与蒸汽法(水油法、油法)为最多,物理法是正在发展的方法。

在我国工业化生产工艺是水油法,但水油法及其它湿法在生产过程均产生大量废气、废水,造成环境污染。

现在国际上正在研究无污染、以机械处理为主的干态脱硫如高温连续脱硫法、低温塑化法、微波法等新工艺及新设备。

下面以水油法说明再生胶的生产工艺。

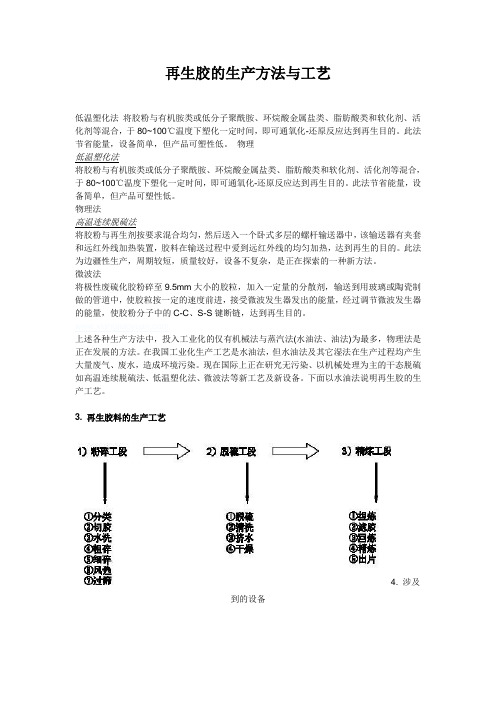

3. 再生胶料的生产工艺

4. 涉及

到的设备。

(完整版)再生胶、橡胶制品生产工艺

再生胶、橡胶板加工工艺流程简介1、再生橡胶生产工艺图2-1 再生胶加工工艺流程图主要流程说明:分拣:将废轮胎等进行分类,便于后续加工。

2、切胶:将废轮胎剪切成需要的尺寸,便于下道工序加工。

3、清洗:因废轮胎与地面接触夹带泥沙,需要进行清洗。

一方面是为了防止在粉碎过程中产生粉尘,另一方面是为了防止夹带泥沙,影响产品质量。

清洗废水经沉淀后循环使用,泥沙作为固体废物处理,对环境没有影响。

4、粉碎:利用粉碎机进行粉碎,得到需要的废橡胶颗粒。

粉碎中产生的颗粒物经集气罩收集、袋式除尘器除尘,并且经常清理除尘器,将收集的废橡胶颗粒再次回用。

5、风选、磁选:粉碎后的废橡胶颗粒由输送器送入旋风分离器和磁选装置将帘布等纤维杂质和轮胎中的钢丝分离出来。

废帘布、废钢丝作为固体废物由物回部门回收再利用,对环境没有影响。

6、过筛:经振动筛使合格的胶粉从筛网漏下,不合格的胶粉单独收集重新粉碎。

过筛过程中还会有少量废帘布、钢丝被分离出来。

7、脱硫:过筛合格的胶粉采用动态脱硫法进行脱硫。

脱硫是生产再生胶的关键环节,在脱硫罐中将一定比例的胶粉、软化剂、活化剂、水混合,通过加热、加压、氧化等破坏其分子的网状结构,使其从弹性状态变成塑性状态,便于后期加工。

脱硫过程中产生非甲烷总烃、恶臭,脱硫过程中产生的废气经废橡胶动态脱硫尾气系统净化装置进行净化后排放,脱硫尾气处理过程中所用的喷淋水、冷却水在自然冷却后循环使用。

8、冷却:脱硫后的胶粉需要马上进行冷却,防止着火碳化。

冷却方式是由夹套中通冷却水的螺旋输送器输送到冷却场地,由人工摊开冷却到30-40℃。

冷却水循环使用。

9、精炼:经过脱硫后的胶料可塑性低、含有杂质和尚未完全脱硫的硬颗粒,精炼的目的就是利用剪切力使胶料分子进一步断裂、分离杂质和碾碎尚未完全脱硫的硬颗粒。

精炼过程中胶料生热产生低浓度工艺废气,经集气罩收集处理后排放。

10、出片:从精炼机下来的胶片通过重量控制,由自动切割刀将胶片割开取下,即成为再生胶成品。

再生胶生产工艺

再生胶生产工艺

再生胶是指通过对废旧轮胎和废胶制品进行回收、再加工,制造出具有再生利用价值的橡胶材料,并用于再生橡胶制品的生产过程。

再生胶生产工艺主要包括废胶破碎、除钢线、粉碎、橡胶颗粒化、胶粉质量改性、胶粉工艺设计等环节。

首先,废胶破碎是再生胶生产的第一步。

在废旧轮胎回收过程中,采用机械或化学方法将轮胎进行切割、切碎,得到废胶块。

然后,废胶破碎后,需要进行除钢线的工艺。

除钢线主要通过磁选和振动筛分两种方式进行。

磁选主要是利用磁铁对钢丝进行吸附,使其与废胶分离。

振动筛分则是通过震动筛将废胶和钢丝分离开来,得到纯净的废胶颗粒。

接下来,废胶颗粒化是再生胶生产的关键环节。

废胶颗粒化主要是将废胶颗粒经过高温加热,使其软化,然后通过挤出机或压机将其压制成形,得到橡胶颗粒。

在橡胶颗粒化后,还需要对胶粉进行质量改性。

质量改性主要是通过添加剂、活性剂等对橡胶颗粒进行处理,改变其性能特征,提高再生胶的使用价值。

最后,再生胶生产还需要进行胶粉工艺设计。

胶粉工艺设计主要是根据再生胶的使用需求,进行胶粉的配方设计,确定胶粉的比例、成分和加工工艺。

总的来说,再生胶生产工艺是一个复杂而精细的过程。

从废胶

的破碎、除钢线到胶粉质量改性,再到胶粉工艺设计,每一步都需要认真细致的操作和科学合理的设计。

通过再生胶生产工艺的完善,可以使废旧轮胎和废胶制品得到有效的回收利用,减少对自然资源的消耗,降低环境污染。

再生胶的广泛应用,也推动了可持续发展的愿景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

再生胶的生产方法

再生胶生产方法很多,归纳为五大类。

现将各种方法的脱硫工艺过程简要介绍如下。

(一)蒸汽法

1.油法

将胶粉与再生剂混合均匀,放入铁盘中,送进卧式脱硫罐内,用直接蒸汽加热。

蒸汽压力为

7MPa(5~7kgf/cm2),脱硫时间为10小时左右。

此法工艺设备简单。

2.过热蒸汽法

将胶粉与再生剂混合均匀,放入带有电热器的脱硫罐中,通直接蒸汽,用电热器将温度提高到220~250℃,使胶粉中的纤维得到破坏,蒸汽压力为0.4MPa(4kgf/2)。

3.高压法

将胶粉与再生剂混合均匀,放进密闭的高压容器内,通入4.9~69MPa(50-70kgf/cm2直接蒸汽进行脱硫再生。

此法设备要求高,投资较大。

4.酸法首先用稀硫酸浸泡胶粉,破坏其中的纤维物质,然后用碱将酸中和进行清洗,再通入直接蒸汽进行脱硫再生。

此法需要耐腐蚀设备,耗用酸碱量大,工艺及设备复杂,成本高,产品易老化。

(二)蒸煮法

1.水油法

此法脱硫设备为一立式带搅拌的脱硫罐,在夹套中通入0.9~0.98MPa(9~l0kgf/cm2)的蒸汽。

罐中注入温水(80℃)作为传热介质。

脱硫时将已用机械除去纤维的胶粉和再生剂加入罐中,搅拌时间约3小时。

此法虽然设备较多,但机械化程度高,产品质量优良且稳定。

2.中性法

中性法与水油法基本相似,区别在于中性法不提前除去纤维,而在脱硫过程中加入氯化锌溶液以除去纤维。

效果不如水油法好。

3.碱法

用氢氧化钠(5~10%浓度)来破坏胶粉中的纤维,然后用酸中和并清洗,再以直接蒸汽加热进行脱硫再生。

此法设备易腐蚀,产品质量低劣,方法落后。

(三)机械法

1.密炼机法

所采用的密炼机为超强度结构,转子表面镀硬铬或堆焊耐磨合金。

转速为60~80r/min,上顶栓压力为1.24MPa(12.6kgf/cm2),操作温度控制在230~280℃,时间7~15分钟。

此法生产周期短,效率高。

2.螺杆压出法

主机为螺杆压出机(与橡胶压出机相似),螺杆直径有6、8、12in三种。

机壳内有夹套,用蒸汽或油控制温度(200℃左右)。

操作时将胶粉与再生剂提前混合均匀送入该机,胶料在螺杆的剪切挤压作用下,经过3~6分钟即可从出料口排出。

此法为连续性生产,周期短,效率高,产品质量优良,但由于螺杆与内套磨损较大,对设备的材质要求较高。

3.快速脱硫法

主机为一特殊结构的搅拌机(与塑化机相似),罐内有一挡料装置。

搅拌速度可调节,由直流电机带动。

转速分为两挡,低速控制在720 r/min,高速为1440 r/min,搅拌10分钟后,隔绝空气逐渐冷却,冷却是在冷却器中进行的。

此法生产周期短,搅拌速度快,工艺不易控制,产品质量不够稳定,比较适宜废合成橡胶再生。

4.旋转动态法

将胶粉与再生剂混合均匀后,放入带有一对空心螺杆的设备中,利用油浴加热,温度控制在240~260℃,进行连续性脱硫,胶料经过15分钟即可达到脱硫再生目的。

(四)化学法

1.溶解法

将胶粉和软化剂放入一个电加热的搅拌罐中,加入40~50%的软化剂(以胶粉为100%),一般采用重油或残渣油等。

温度控制在200~220℃,搅拌2~3小时。

反应后的产物为半液体状的粘稠物。

产品可直接用于橡胶制品,代替部分软化剂,也可应用于建筑行业作防水、防腐材料。

2.接枝法

在胶硫过程中,加入一些特殊性性能的单体(如苯乙烯、丙烯酸酯等),在200~230℃的高温作用下,使单体与胶料反应,再经机械处理后,得到具有该单体聚合物性能的再生胶(如耐磨、耐油等)。

此法反应过程较难控制。

3.分散法

在开炼机上加入胶粉和乳化剂、软化剂、活化剂等,进行拌合压炼,然后缓缓加入稀碱溶液,使胶粉成为糊状,再加水稀释,从炼胶机上刮下,加入1%浓度的乙酸,使其凝固,最后经干燥压片,即为成品。

此法设备简单,工艺操作不易控制,为间歇式生产。

4.低温塑化法

将胶粉与有机胺类或低分子聚酰胺,环烷酸金属盐类,脂肪族酸类和软化剂、活化剂等混合均匀,放置在80~100℃温度下塑化一定时间,即可通过氧化-还原反应达到再生目的。

此法节省能量,设备简单,但产品可塑性低。

(五)物理法

高温连续脱硫法将胶粉与再生剂按要求混合均匀,然后送入一个卧式多层的螺杆输送器中,该输送器有夹套和远红外线加热装置,胶料在输送过程中受到远红外线的均匀加热,达到再生目的。

此法为连续性生产,周期较短,质量较好,设备不复杂,是正在探索的一种新方法。

2.微波法

将极性废硫化胶粉碎至9.5mm大小的胶粒,加入一定量的分散剂,输送到用玻璃或陶瓷制做的管道

中,使胶粒按一定速度前进,接受微波发生器发出的能量。

调节微波发生器的能量,致使胶粉分子中的C —S、S--S键断链,达到再生目的。