风电叶片单点疲劳加载过程数值仿真与试验_张磊安

双轴加载的风电叶片全尺寸结构疲劳试验载荷匹配方法

双轴加载的风电叶片全尺寸结构疲劳试验载荷匹配方法双轴加载的风电叶片全尺寸结构疲劳试验载荷匹配方法摘要:风电叶片是风力发电机组的关键构件之一,其使用寿命和性能可靠性对风力发电机组的整体运行稳定性和经济性起着重要作用。

疲劳试验是评估叶片疲劳强度和可靠性的重要手段之一。

本文基于双轴加载原理,提出了一种风电叶片全尺寸结构疲劳试验载荷匹配方法,以实现试验加载载荷与实际工况下的疲劳载荷的匹配,从而更准确地评估叶片的疲劳性能。

1. 引言风电叶片在风力发电机组中扮演着关键角色,其负责将风能转化为机械能,为风力发电机组提供动力。

叶片在运行过程中受到各种载荷的作用,其中疲劳载荷是导致叶片疲劳破坏的主要原因之一。

因此,疲劳试验是评估叶片疲劳寿命和可靠性的重要手段。

2. 传统疲劳试验方法存在的问题传统的风电叶片疲劳试验方法是通过在试验台上对叶片进行单轴加载,模拟叶片在实际工作状态下的部分载荷。

然而,这种单轴加载的方法无法完全模拟出叶片在实际工况下所受到的复杂多轴载荷,导致试验结果与实际情况存在一定差异。

因此,需要一种更精确的叶片疲劳试验载荷匹配方法。

3. 双轴加载原理双轴加载是一种能够模拟出叶片在实际工况下所受到的复杂多轴载荷的试验方法。

该方法通过对叶片的两个关键部位施加正交方向的载荷,使得叶片能够同时承受两个方向上的载荷,更加接近实际工作状态下的受力情况。

4. 风电叶片全尺寸结构疲劳试验载荷匹配方法基于双轴加载原理,本文提出了一种针对风电叶片全尺寸结构的疲劳试验载荷匹配方法。

具体步骤如下:(1)确定叶片关键部位:通过有限元分析等手段确定叶片的关键部位,即在试验中需要施加双轴载荷的部分。

(2)设计双轴加载装置:根据叶片的结构和受力特点,设计相应的双轴加载装置,确保能够对叶片的关键部位施加正交方向的载荷。

(3)确定试验载荷:根据实际工况下的风速、风向等参数,结合有限元模型的计算结果,确定试验载荷的大小和方向。

(4)进行双轴加载试验:根据设计的双轴加载装置和确定的试验载荷,对风电叶片进行全尺寸结构的疲劳试验。

风轮叶片疲劳试验加载设计

风轮叶片疲劳试验加载设计0 引言风轮叶片是风力发电机组中最关键的部件,叶片由多层玻璃纤维增强塑料铺设而成。

根据叶片的受力特点和工艺限制,叶片铺层工艺中需要大量的手工作业来完成,而这必然导致质量的不稳定;另一方面,考虑到生产成本及风电机组收回成本的周期,需要叶片在至少20年的寿命周期内稳定工作,因此叶片的疲劳试验就显得非常重要。

叶片采用的玻璃纤维增强材料的疲劳性能研究与金属材料相比还很不完善;而叶片主要承受风载荷,其时变性和随机性都非常强,因此叶片的疲劳设计是将20年设计寿命作为前提,根据风载荷的统计规律模拟并折算出等效载荷及次数作为设计载荷,并进行叶片的疲劳试验。

1 叶片的基本结构及工作状态叶片一般由玻璃纤维增强树脂铺设而成,其基本结构及铺层如图1所示。

图1 叶片基本结构及铺层[1]Fig.1 Basic structure and laminate of blade[1]叶片在工作时,叶根通过螺栓连接至轮毂,呈悬臂状安装。

基于叶片截面的复杂性,根据叶片的工作状态,一般在设计时将叶片离散成数段,每段内的截面属性是均匀的,各段的截面属性不同,根据叶片复杂的铺层情况,计算出叶片的质量分布及刚度分布等参数,作为设计叶片疲劳试验的依据。

2 叶片疲劳试验基本原理叶片工作时主要承受空气动力产生的弯矩,为了更好地描述叶片的变形与运动,将叶片沿翼型截面厚度方向的弯曲运动称为挥舞运动,而沿弦长方向的弯曲运动称为摆振运动;叶片疲劳试验的目的就是考验叶片在挥舞弯矩和摆振弯矩下的疲劳性能。

叶片具有尺寸大、质量大、变形大的特点,循环次数在数百万次以上,采用一般的疲劳试验方法所需的激振能量大,因此目前的疲劳试验一般都采取共振法激励。

激振的方式主要有电机偏心块式和液压作动筒式,目的都是为了激起叶片挥舞或摆振方向的共振,来达到振动加载的目的。

通常叶片疲劳试验的试验装置如图2所示,试验中采用电机带动偏心质量块激励的方式施加交变载荷,达到激励的目的。

风电叶片结构疲劳寿命预测与评估

风电叶片结构疲劳寿命预测与评估在风电发电行业中,风电叶片是一个至关重要的组成部分。

叶片的结构疲劳寿命预测与评估是确保风电机组长期安全运行的一项关键任务。

本文将介绍风电叶片结构疲劳寿命预测与评估的方法和技术,并探讨其在风电行业中的重要性。

一、风电叶片疲劳破坏的原因分析风电叶片在长期运行过程中,受到风载荷的作用会产生疲劳损伤。

主要原因包括以下几点:1. 动态荷载:因为风速和方向的变化,使得叶片受到了动态荷载的作用,这会导致疲劳损伤。

2. 微观缺陷:叶片制造过程中可能存在微观缺陷,例如材料组织不均匀、气泡等,这些缺陷会加速叶片的疲劳破坏。

3. 环境影响:叶片长期暴露在恶劣的自然环境中,如大风、低温等,这些环境因素也会加速叶片的疲劳损伤。

二、风电叶片结构疲劳寿命预测方法为了准确预测风电叶片的结构疲劳寿命,需要使用一系列的方法和技术进行评估。

以下是常用的几种方法:1. 数值模拟:通过建立叶片的数值模型,结合风场数据和荷载特性,利用有限元分析等计算方法来模拟叶片在不同工况下的响应,从而得到疲劳寿命的预测结果。

2. 加速寿命试验:通过在实验室中模拟真实工况,对叶片进行加速疲劳试验,以观察叶片在较短时间内的疲劳损伤情况,然后通过寿命模型对其进行寿命预测。

3. 特征提取:通过对风电叶片的振动信号进行采集和分析,提取出频率、振型等特征,并与疲劳寿命进行相关性研究,从而预测叶片的结构疲劳寿命。

三、风电叶片结构疲劳寿命评估方法风电叶片结构疲劳寿命评估是对风电叶片进行全面检测和评估,以确定其剩余寿命和安全性。

常用的评估方法如下:1. 视觉检查:通过对叶片外观进行检查,观察是否存在明显的破损、开裂等缺陷,以判断叶片的安全性。

2. 超声波检测:利用超声波探测仪对叶片进行全面扫描,检测叶片内部是否存在隐蔽的破损和缺陷,以进一步评估叶片的安全性。

3. 特征分析:通过对风电叶片的振动信号进行分析,提取出频率、幅值、相位等特征,结合预先建立的特征数据库,对叶片进行故障诊断和结构疲劳寿命评估。

风电叶片全尺度静力试验加载力布置优化

风电叶片全尺度静力试验加载力布置优化郭艳珍; 张磊安; 隋文涛; 王景华; 黄雪梅【期刊名称】《《科学技术与工程》》【年(卷),期】2019(019)028【总页数】5页(P147-151)【关键词】风电叶片; 静力试验; 加载力布置; 粒子群优化; 软件开发【作者】郭艳珍; 张磊安; 隋文涛; 王景华; 黄雪梅【作者单位】山东理工大学机械工程学院淄博255049【正文语种】中文【中图分类】TK83近年来风电产业不断发展,风能是能够大规模开发并具有很大发展潜力的可再生能源[1,2]。

风电叶片是风电机组的关键部件之一,对于新研制或者有重大工艺更改的叶片在实际采用前必须做静力加载测试[3],以此来验证风机叶片的结构静强度等是否满足安全运行的条件。

风电叶片全尺度静力试验通过在叶片上装载多个加载夹具,使叶片在整个延展方向发生不同程度的偏转,试验下叶片弯矩分布主要取决于加载位置以及施加载荷的大小。

因此,为了使静力试验下的风电叶片更加贴近理论弯矩分布,加载力如何布置是亟待解决的问题,同时加载点数与试验精度、试验成本之间的平衡关系也是研究的重点之一。

粒子群算法 (particle swarm optimization,PSO)是一种基于迭代的优化工具[4,5],具有参数少,搜索速度快的特点,广泛应用于多个领域。

程加堂等[6]通过改进粒子群算法优化神经网络,实现了风力发电机齿轮箱的故障模式识别。

Yi等[7]提出了一种用于非线性液压装置定位的粒子群优化PID(proportion integration differentiation)算法。

刘武周等结合模拟退火与粒子群算法,进行了风力发电功率预测的研究,提高了其计算速度和预测精度[8]。

章伟等[9]采用改进粒子群算法对风力机参数进行寻优,解决了采用常规方法进行风力机参数线性化求解的缺陷,实现了最优风力机的选型[9]。

当前静力加载试验通常采用试凑的方法进行加载力的布置,对工作人员经验要求较高,耗费时间长,且弯矩分布精度低。

风电叶片疲劳测试中的等效载荷研究

风电叶片疲劳测试中的等效载荷研究摘要:风电叶片作为风力发电机接收风能的主要部件,其设计寿命长达20年。

研究表明,由于长期受到交变载荷影响,疲劳破坏是叶片主要失效形式,进行疲劳试验是验证叶片性能和寿命最有效的方式。

目前,叶片疲劳试验普遍采用单点激振方法,使叶片持续上下振动,以此来测试其疲劳寿命。

关键词:风机叶片;等效转换;疲劳载荷;复合材料引言当前多数风机叶片缺陷检测分两种情况。

一是使用物体材料反射率差异巡查,即有缺陷和无缺陷物体反射频率不同,通道检测可以发现缺陷;二是使用计算机视觉技术和深度学习方法选出有缺陷的图片,然后根据拍摄的信息具体定位到缺陷所在的风机叶片上的准确位置,最后派遣人员检修或更换。

玻璃钢复合材料是一种高性能的纤维增强复合材料,具有质量轻、硬度高和耐腐蚀等优点,适用于恶劣气候等实际工况的要求,一直是大中型风机叶片的常用材料。

但是,由于风机内部结构复杂,制造过程复杂,受风蚀、雨蚀等环境因素的影响,如检测和处理不当,叶片可能断裂,造成严重后果。

目前,风机叶片检测的方法主要有目视法、超声波检测、传统视觉算法、声发射检测、红外热成像和图像检测技术等。

1叶片传统的等效疲劳载荷计算方法风力机叶片的设计与性能分析的重点在于疲劳研究。

风机叶片载荷主要为20年设计生命周期内的动载荷,动载荷中的周期载荷、非周期载荷可统称为疲劳载荷。

针对载荷的处理,美国风能技术研究部人员提出了利用雨流法对风荷载进行统计分析,通过分布的荷载幅值来描述疲劳载荷历程.目前风机在运行中的疲劳载荷可以通过GHBladed软件进行模拟仿真,以载荷-时间历程形式输出,称为时域载荷。

但是由于时域载荷的不确定性,这种载荷谱难以直接应用,通常会对其进行统计处理。

作为在风电机组设计行业被应用最为广泛的商业仿真软件,GHBladed中提供对疲劳载荷进行等效处理的功能模块。

通过雨流计数方法对时域载荷进行循环计数,得到载荷均值、幅值和循环次数的马可夫载荷表。

基于两轴共振模式的风电叶片疲劳加载监控系统设计

基于两轴共振模式的风电叶片疲劳加载监控系统设计作者:张磊安王忠宾刘卫生黄雪梅来源:《河北科技大学学报》2016年第01期摘要:为了缩短风电叶片疲劳测试周期,提出了一种基于电驱动的两轴共振疲劳加载方法。

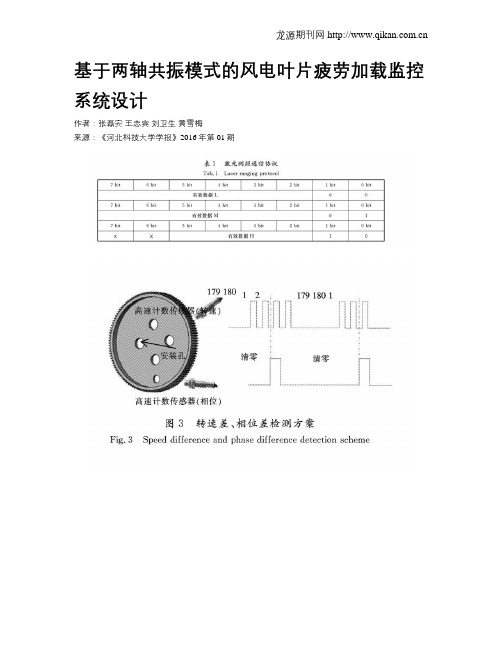

给出了两加载源速度和相位的检测方法,并以此制定了同步控制策略。

整个控制系统采用主从式两级网络构架模式,采用高速脉冲计数传感器测量2个加载源的速度和相位,采用激光测距仪测量叶片振幅,并采用Labview软件开发了上位机监控界面。

试验结果表明,该监控系统能很好地测量加载源的转速、相位和叶片振幅等特征参数。

关键词:安全检测与监控技术;风电叶片;两轴加载;控制系统;监控界面;疲劳试验中图分类号:TH113文献标志码:A收稿日期:20150710;修回日期:20150928;责任编辑:冯民基金项目:国家自然科学基金(51405275,51305243);山东省自然科学基金(ZR2014EL027);中国博士后科学基金(2015M571840)作者简介:张磊安(1982—),男,山东即墨人,讲师,博士,主要从事机电一体化系统方面的研究。

Email:ziaver@张磊安,王忠宾,刘卫生,等.基于两轴共振模式的风电叶片疲劳加载监控系统设计[J].河北科技大学学报,2016,37(1):712.ZHANG Leian, WANG Zhongbin, LIU Weisheng, et al.Design of fatigue loading monitoring system for wind turbine blades under dualaxes resonance mode[J].Journal of Hebei University of Science and Technology,2016,37(1):712.Design of fatigue loading monitoring system for wind turbineblades under dualaxes resonance modeZHANG Leian1,2,3, WANG Zhongbin1, LIU Weisheng3, HUANG Xuemei2(1.School of Mechatronic Engineering, China University of Mining and Technology,Xuzhou, Jiangsu 221116, China;2.School of Mechanical Engineering, Shandong University of Technology, Zibo, Shandong 255049, China;3.Lianyungang Zhongfu Lianzhong Composite Group Company Limited, Lianyungang, Jiangsu 222000, China)Abstract:In order to shorten fatigue test period of wind turbine blades, a fatigue loading method based on the dualaxes resonance driven by electricity is proposed. The method for detecting the speed and phase of the two loading sources is given, and the synchronization control strategy is formulated. The masterslave network framework mode is applied in the control system. The speed and phase of the two loading sources are measured by using highspeed pulse counting sensor, the blade amplitude is obtained by laser range finder, and the PC monitoring interface is developed by using Labview. Test results show that the speed, phase, blade amplitude of the loading sources and other characteristic parameters can be measured well by using the monitoring system, which provides a new test platform for dualaxis resonance fatigue test of wind turbine blades.Keywords:security detection and monitoring technology; wind turbine blades; dualaxes loading; control system; monitoring interface; fatigue loading test风电资源是潜力大、技术较为成熟的可再生能源,在减排温室气体、应对气候变化的新形势下,越来越受到世界各国的重视,并已在全球被大规模开发利用[12]。

大型风电叶片分段式疲劳测试方法

大型风电叶片分段式疲劳测试方法大型风电叶片分段式疲劳测试方法摘要:随着风能的发展,大型风力发电已成为可再生能源领域的重要组成部分。

然而,由于长期受到风力的作用,风电叶片容易出现疲劳损伤,降低了其使用寿命。

因此,研究大型风电叶片的疲劳性能,提高其可靠性和安全性,具有重要意义。

本文介绍了一种大型风电叶片分段式疲劳测试方法。

该方法通过将风电叶片分为多个段落,独立测试每个段落的疲劳性能,以评估整个叶片的可靠性和寿命。

首先,需要选取具有代表性的分段叶片样本。

通常情况下,采用的是已使用一段时间的叶片,以尽可能真实地模拟实际使用条件。

然后,在实验室中设置一个模拟环境,包括风力机和负载模拟系统,以产生与实际环境相似的风力。

接下来,将分段叶片装配在风力机上,并通过负载模拟系统施加一定的载荷。

根据风力机的工作原理,可以通过控制风力和转速来模拟不同的工作条件。

同时,使用传感器监测叶片的应变和应力,以及其他相关参数。

当开始进行测试时,首先进行静态加载测试。

即在设定的载荷下,保持叶片段的位置不变,将其暴露在负载模拟系统下特定时间。

这一步可以用来评估叶片段的强度和刚度。

随后,进行周期性荷载测试。

即在一定的载荷和循环次数下,对叶片段施加动态加载。

通过监测叶片的动态响应,可以评估其疲劳性能。

需要注意的是,在动态加载测试中,应尽量模拟真实的工作条件,包括频率、振幅和载荷。

在测试过程中,应定期监测叶片的应变和应力变化,并记录下来。

这些数据可以用来分析叶片段的疲劳寿命,并预测整个叶片的可靠性。

最后,根据实验数据进行分析和评估。

可以通过绘制应力-寿命曲线、应力-应变曲线和应变-寿命曲线等图表,来分析叶片段的疲劳性能。

同时,可以根据实测数据,进行疲劳寿命的预测和修正。

通过采用大型风电叶片分段式疲劳测试方法,可以更全面、准确地评估叶片的疲劳性能。

这有助于提高大型风力发电系统的可靠性和安全性,延长叶片的使用寿命,降低维护成本。

同时,这个方法还可以为研制新型叶片材料和结构提供实验基础,推动风电产业的发展通过使用传感器监测叶片的应变和应力,以及其他相关参数,可以对叶片的疲劳性能进行全面评估。