焦化汽油加氢装置长周期运行探讨

3延迟焦化装置长周期生产的优化措施及讨论

2.4.3 添加结盐控制剂

结盐控制剂是一种不挥发的添加剂,它 会往重组份的方向走,即向塔的下方走。 在这个过程中,塔中的氯化铵沉积物就

会逐渐为结盐控制剂所浸润。结盐控制

剂可以和金属的表面形成强有力的结合, 并逐渐将氯化铵和金属表面分离。氯化 铵会被液流冲散带走,并随产品带出。 通过添加结盐控制剂可以有效减缓分馏 塔顶塔盘结盐速度,平稳分馏塔的操作。

2.4 分馏塔顶结盐所采取的措施

由于焦化原料中含有较多的氮化物和氯盐,以及采油过程中添加的 采油助剂,再加上常减压装置脱盐效果不稳定等原因,易在分馏塔

上部出现结盐现象,致使塔顶循环回流经常抽空、柴油集油箱液位

大幅度波动、粗汽油干点失控乃至分馏塔冲塔、塔顶空冷堵塞等情

况。给分馏塔安全平稳操作及装置长周期运行带来较大的困难。针 对此问题,主要采取了以下措施:

的措施

2.1 针对加热炉对流出口、分馏塔底超温情 况采用灵活调节循环比工艺流程

焦化装置原采用的是焦炭塔反应油气和减压 渣油在分馏塔进料段直接换热的流程(见图 1),利用换热深度来控制进料油气中重组份

的冷凝量,从而调节循环比。但是,由于加

热炉对流出口温度较高(接近380℃),造成 分馏塔塔底温度经常超过385℃而容易结焦,

图2 灵活可调循环比延迟焦化流程

分馏塔

焦炭塔

出装置

循环油泵

缓冲罐

减压渣油

加热炉进料缓冲罐

加热炉

原料油泵 辐射进料泵

图2 灵活调节循环比延迟焦化流程图

2.2 针对延长加热炉生产周期所采用的措施

装置加热炉辐射管材质原设计为 Gr5Mo,其设备允许长期使用温度 为不大于650℃,在装置运行中后 期,炉管先后出现炉管结焦、管

研究延迟焦化装置长周期运行的制约因素与措施

研究延迟焦化装置长周期运行的制约因素与措施延迟焦化装置是炼油厂中重要的装置之一,其主要功能是将重质原油或渣油中的高分子化合物转化为较轻的馏分。

由于装置内部的高温高压环境以及原料的多变性,延迟焦化装置在长时间运行中可能会面临一些制约因素。

本文将探讨延迟焦化装置长周期运行的制约因素以及相应的解决措施。

一个重要的制约因素是装置内部催化剂的失活。

由于高温高压条件下的催化反应,催化剂会逐渐失去活性。

原料质量的波动以及催化剂中的有害物质也会加速催化剂的失活。

为了解决这个问题,可以采用定期的催化剂再生工艺,通过高温氢气处理或烧结来恢复催化剂的活性。

定期的催化剂更换也是一种有效的措施。

装置内部的管道和设备可能会因为高温高压环境以及原料中的硫化物等有害物质而受到腐蚀和磨损。

这种腐蚀和磨损会导致管道泄露和设备故障,进而影响装置的正常运行。

为了解决这个问题,可以采用不锈钢、镍基合金等耐腐蚀材料来替换容易受到腐蚀的部件。

定期的设备检修和维护也是非常重要的。

延迟焦化装置在长时间运行中可能会面临原料中的杂质含量增加、混合物比例变化等问题。

这些问题可能会导致催化剂失活、设备堵塞以及产品质量下降等。

为了解决这个问题,可以采用精细过滤和脱盐工艺来去除原料中的杂质。

建立定期的原料采样与分析系统,可以帮助及时发现原料质量的变化。

装置内部的操作和控制参数的调整也是保证延迟焦化装置长周期运行的重要因素。

合理的操作和控制可以提高装置的效率和稳定性,减少失效的风险。

设立完善的操作规程和自动化控制系统非常重要。

延迟焦化装置长周期运行的制约因素与措施包括催化剂的失活与再生、管道和设备的腐蚀和磨损、原料的杂质变化以及操作和控制的调整等。

通过采取相应的措施,可以提高装置的稳定性和运行效率,延长装置的使用寿命。

研究延迟焦化装置长周期运行的制约因素与措施

研究延迟焦化装置长周期运行的制约因素与措施延迟焦化装置是炼油厂中一种重要的装置,它通过高温条件下将石油原料进行热分解,产生大量的石油焦和其他重质油品。

延迟焦化装置在长周期运行过程中会面临一些制约因素,如设备老化、操作不当、原料质量变化等问题。

本文将探讨延迟焦化装置长周期运行的制约因素,并提出相应的解决措施。

设备老化是导致延迟焦化装置长周期运行问题的主要因素之一。

随着设备使用时间的延长,设备件的磨损、腐蚀等问题逐渐显现。

这些问题会导致设备性能下降,影响焦化反应效果。

为解决这一问题,可以采取以下措施:1. 定期检修和维护设备。

对设备进行定期的检查、维护和维修,修复或更换受损的设备件,确保设备的正常运行。

2. 加强设备保护。

在设备的易损部位设置保护措施,如喷涂耐磨材料、加装补偿装置等,延长设备使用寿命。

操作不当也是延迟焦化装置长周期运行的一个重要因素。

操作人员对于设备的操作技术和工艺要求不熟悉,容易导致操作不当。

为解决这一问题,可以采取以下措施:1. 建立完善的操作规程和操作培训制度。

制定明确的操作规程,并对操作人员进行培训,提高其操作技术水平。

2. 引入先进的自动化控制系统。

通过引入先进的自动化控制系统,减少对操作人员的依赖,提高设备操作的准确性和稳定性。

原料质量变化也会对延迟焦化装置的长周期运行造成一定的影响。

原料的硫含量、金属含量、凝点等参数会影响焦化反应的进行。

为解决这一问题,可以采取以下措施:1. 优化原料调配。

根据原料质量的变化情况,合理调配不同原料,调整生产工艺,使其适应原料质量变化。

2. 设置预处理装置。

在延迟焦化装置前设置预处理装置,对原料进行预处理,如脱硫、脱氮等,降低原料对焦化装置的影响。

延迟焦化装置长周期运行受到设备老化、操作不当和原料质量变化等因素的制约。

通过定期检修维护设备、加强设备保护、建立完善的操作规程和操作培训制度、引入先进的自动化控制系统、优化原料调配和设置预处理装置等措施,可以有效地解决这些问题,确保延迟焦化装置的长周期运行效果。

加氢装置运行周期影响因素

浅析加氢装置运行周期影响因素摘要中国石油辽河石化公司焦化汽油加氢装置开工4年来,运转周期逐渐缩短。

文章通过对装置原料及生产工艺参数的分析比较,结合辽河石化公司焦化汽油加氢装置的实际运行情况,指出装置运转周期缩短的原因,并提出主要解决的措施。

关键词床层压降;焦化汽油;换热器;结焦;炉管压降中图分类号te8 文献标识码a 文章编号1674-6708(2010)31-0088-020引言辽河石化公司15万t/年焦化汽油加氢装置是由原8万吨/年临氢降凝装置改造而成,2004年10月焦化汽油加氢装置一次开汽成功,使用的精制催化剂为长春惠工公司研制生产的hpl-1型催化剂,反应器顶部装填hpb-1型保护剂。

到2008年5月份共进行了4次催化剂撇头,分别是2005年10月份装置第一次催化剂撇头,2006年10月份第二次催化剂撇头,2007年4月份第三次催化剂撇头,2007年11月份第四次催化剂撇头。

反应器压降上升速度加快,撇头周期逐渐缩短。

1 影响装置运转周期原因分析1)反应器床层压降的产生不是催化剂本身的原因,通常来说是因为原料油自上游装置夹杂焦粉或者反应器前原料中烯烃发生聚合反应生成大分子物质,这些大分子颗粒在催化剂表面沉积,当累积达到一定程度就表现出反应器床层压降上升。

2)在催化剂选用上要使用低温高活性催化剂,最好具备孔容大、比表面积高、装填堆比低、加氢脱硫和加氢脱氮活性好等特点的催化剂,这样的催化剂反应起始温度低,可以有效的减少烯烃聚合反应的发生,同时还具备容垢能力强的特点。

3)原料油过滤需要考虑过滤精度和吹扫频率的问题,原料油自上游装置带入的焦粉等杂质是反应器床层压降上升的一个重要原因,选用过滤器精度过高,吹扫频率就会过于频繁,经济效益大幅下降;选用过滤器精度过低则起不到过滤作用。

选用精度合适的过滤器可以有效的减少带入反应器的焦粉的杂质的数量,同时还可以保证经济效益不受太大影响。

4)分散剂注入系统的投用,分散剂的注入会起到一定的作用,无论是阻止烯烃聚合还是延时烯烃聚合,如果在原料进入反应器前不发生或者少量发生烯烃聚合反应,那么该分散剂就能够起到延缓反应器床层压降上升的作用,具体作用需看实际运行情况。

研究延迟焦化装置长周期运行的制约因素与措施

研究延迟焦化装置长周期运行的制约因素与措施1. 引言1.1 研究背景延迟焦化装置是炼油工艺中重要的装置之一,其主要功能是将原油中的重油分解成轻质产品。

随着我国石油需求的增长和产量的提高,延迟焦化装置的长周期运行成为了炼油企业面临的重要问题之一。

研究延迟焦化装置长周期运行的制约因素和应对措施,对于提高装置的运行稳定性、减少停机时间、延长设备寿命具有重要的意义。

在实际生产中,延迟焦化装置长周期运行受到多方面因素的影响,包括原料质量波动、操作参数控制不精准、设备老化以及维护保养不及时等。

针对这些问题,建立稳定的原料供应渠道、强化操作人员培训、定期进行设备检修与更新以及实施预防性维护措施等应对措施至关重要。

只有通过综合的措施和有效的管理,才能够保证延迟焦化装置长周期运行的顺利进行。

研究延迟焦化装置长周期运行的制约因素和应对措施在实践中的重要性不可忽视。

相关研究成果将为炼油企业提供宝贵的借鉴和参考,有助于提升装置的运行效率和经济效益。

1.2 研究意义研究延迟焦化装置长周期运行的制约因素与措施具有重要的现实意义和实践价值。

延迟焦化装置在石油加工过程中扮演着至关重要的角色,其长周期稳定运行不仅能够有效提高生产效率和降低生产成本,还能够保障设备和工艺的安全稳定运行,确保产品质量符合标准要求,满足市场需求。

由于原料质量波动、操作参数控制不精准、设备老化、维护保养不及时等因素的影响,延迟焦化装置长周期运行面临着诸多挑战和困难。

深入研究延迟焦化装置长周期运行的制约因素,并提出相应的应对措施对于确保设备长周期稳定运行、提高生产效率、降低生产成本具有重要意义。

建立稳定的原料供应渠道、强化操作人员培训、定期进行设备检修与更新、实施预防性维护措施等措施将有助于解决延迟焦化装置长周期运行面临的问题,提高设备的运行效率和稳定性。

本文的研究将为延迟焦化装置长周期运行提供重要借鉴和参考,有助于实现设备的长期稳定运行和生产效益的最大化。

影响汽油加氢精制装置运转周期原因分析

影响汽油加氢精制装置运转周期原因分析摘要:汽油加氢装置系统压力降的上升影响了装置长周期的稳定生产,分析了引起装置差压上升的原因及结焦机理关键词:焦化汽油加氢精制结垢烯烃1.前言大庆石化公司炼油厂300Kt/a汽油加氢精制是为大庆乙烯二期工程提供原料(石脑油)的配套工程项目,于1990年7月份建成投产。

装置为大庆石化公司设计院设计,核工业部第23公司承建,投资2131.46万元,占地4726.4平方米,设计能力为30万吨/年。

装置加工的原料主要为劣质的焦化汽油并混入部分石脑油,为乙烯裂解提供原料。

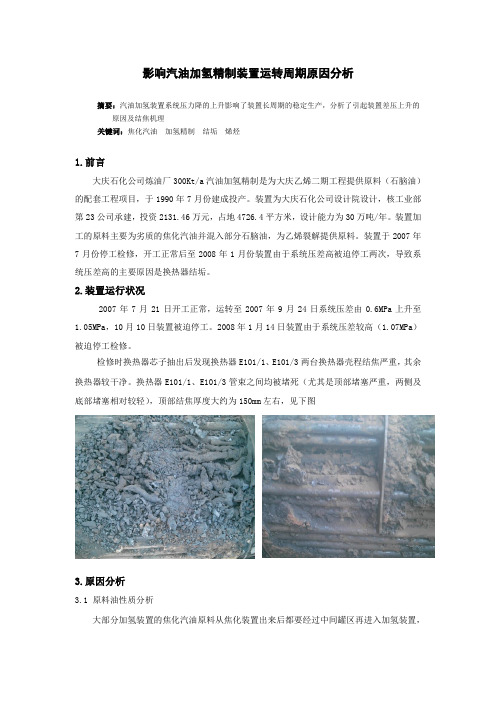

装置于2007年7月份停工检修,开工正常后至2008年1月份装置由于系统压差高被迫停工两次,导致系统压差高的主要原因是换热器结垢。

2.装置运行状况2007年7月21日开工正常,运转至2007年9月24日系统压差由0.6MPa上升至1.05MPa,10月10日装置被迫停工。

2008年1月14日装置由于系统压差较高(1.07MPa)被迫停工检修。

检修时换热器芯子抽出后发现换热器E101/1、E101/3两台换热器壳程结焦严重,其余换热器较干净。

换热器E101/1、E101/3管束之间均被堵死(尤其是顶部堵塞严重,两侧及底部堵塞相对较轻),顶部结焦厚度大约为150mm左右,见下图3.原因分析3.1 原料油性质分析大部分加氢装置的焦化汽油原料从焦化装置出来后都要经过中间罐区再进入加氢装置,大庆石化公司的焦化汽油从焦化装置出来后在中间罐区要经过静置脱水,中间罐区有3个罐交替使用,油品在进入加氢装置前在罐区需停留2~3d。

表1是不同时期焦化加氢装置原料性质的变化数据。

表1 不同时期焦化汽油加氢装置原料性质的变化从表1可以看出,焦化汽油经储存后,胶质含量发生大幅度升高,由2.8 mg/100ml提高到13.2mg/100ml。

原料的其它组成也发生较大变化:芳烃降低3.57%、溴价降低4.67%、二烯价降低7.45%,说明部分原料发生了氧化缩合反应及聚合反应。

焦化汽油加氢装置长周期运行探讨21-28

广州分公司焦化汽油加氢装置长周期运行探讨钟宇峰(中国石化广州分公司广东广州510726)摘要:焦化汽油加氢装置由于反应器压差上升,影响了装置长周期的稳定生产,本文分析了引起本装置催化剂床层压差上升的原因,并对延长装置运转周期的措施进行深入的探讨。

关键词:焦化汽油加氢压差长周期1 前言广州分公司焦化汽油加氢精制装置设计年加工焦化柴油50万吨,该装置2010年10月投产,装置使用的催化剂是抚顺石油研究院研发的FH-40C,还有捕硅剂及FZC-102B保护剂。

装置于2010年10月13日开工正常,装置共运行了3个半月的时间,就出现反应器第一床层压差升高至0.3MPa,由于过高的差压对反应器内构件和下床层催化剂有害,装置被迫停工撇头,如何确认压差升高的原因、寻找延长装置运行周期的措施,成为装置现阶段的主要问题。

2 装置运行情况装置运行初期,由于焦化三装置还在建设阶段,只处理两套旧焦化生产的焦化汽油,装置基本维持在60%负荷(约45吨/小时)运行,装置运行稳定。

自2010年12月焦化三开工以后,由于装置实现直供料,造成系统负荷波动较大(最大时有20t/h的波动),反应器压差呈快速上升趋势,一床层压差由原来的0.1MPa以下,逐步上升到12月31日的0.296MPa。

进入2011年1月,装置降负荷运行,但仍不能遏制反应器压差上升势头,如图1~图3所示。

图1 装置2011年1月份处理量图2 反应器2011年1月份第一床层、全床层压差图3 E8301 2011年1月份压差至1月25日,装置负荷已降到装置满负荷的40%,但一床层压差仍然超过0.3MPa,1月26日装置停车撇头,2月2日装置开工加负荷至50t/h,原料改由罐区进料。

2月2日起,装置多次出现波动,原料曾出现带水现象,E8301压差开始上升,3月初,反应器一床层压差上升至0.16MPa。

图4 E8301压差PDI0801、R8301压差PDIA0702上升趋势图自2月2日起,装置出现波动,2月2日E8301压差已出现上升趋势,由原来开车后的44kPa,上升到60kPa,一直上升到140kPa时,压差有所回落,但基本维持在100kPa以上;3月2日,反应器压差也开始上升,并呈上扬趋势,3月6日已达90kPa,3月9日更达160kPa。

加氢汽油加氢催化剂长周期控制分析

加氢汽油加氢催化剂长周期控制分析摘要:乙烯系列汽油加氢装置两套,一般采用两段催化工艺,一段为双烯烃加氢反应,二段为单烯烃,同时脱硫脱氮,催化剂活性稳定是影响装置长周期的关键因素。

因此,对催化剂进行合理分析,并制定必要的调整手段,以确保催化剂长周期运行。

关键词:入口温度,活性、结焦、硫化氢1.常规控制1.1入口温度控制目前各段催化剂按照运行时间,已运行至协议中末期,日常过程中需及时调整入口温度。

一段催化剂控制按照出口双烯值、苯乙烯含量指标要求,进行动态调整。

因一段催化剂处于液相相对缓和环境下,不易出现结焦等堵塞催化剂的问题,可在协议范围内高限调整,保持较高反应活性,将双烯烃完全反应,减少双烯烃进入二段加速结焦的可能。

当出现一反出料指标缓慢上涨时,逐步提高入口温度,提高范围为2~5℃/次调整,并对一反出料关键指标:双烯及苯乙烯进行加样跟踪。

由于二段加氢催化剂工况比较苛刻,运行过程中逐步结焦积碳的情况是客观存在的,在没有备用床的情况下二段加氢反应器的运行周期就成为了影响裂解汽油系列装置以及乙烯装置大负荷长周期运行的主要瓶颈。

为减缓催化剂结焦速度,总原则为:在保障加强汽油溴值及硫化物合格的前提下,合理控制反应温度处于较低范围。

以二段催化剂控制按照出口溴值值、硫含量的指标要求进行动态调整二段反应器入口温度。

当出现加氢汽油指标缓慢上涨时,逐步提高入口温度,提高范围为5~10℃/次调整,并对二反出料关键指标进行加样跟踪。

重点监控,由于催化剂均已连续运行,催化剂选择性及活性必然下降,[1]对于原料组分发生较大变化或重金属、氨类、水等微量元素含量剧增的情况下,可能会出现溴值明显上涨的情况,此时根据化验分析数据,以保障产品质量为总原则,可将入口温度提高10-20℃/次,短时间内将产品质量调整合格,保障汽油系列正常运行。

同时对裂解汽油原料、一反进料、一反出料、二反出料进行采样,并联系分厂进行全组分和微量元素分析。

反应指标恢复稳定后,可对温度进行逐步回调,回调速度可保持2~5℃/次进行。

浅谈柴油加氢装置改炼焦化汽油长周期运行优化改造

浅谈柴油加氢装置改炼焦化汽油长周期运行优化改造作者:邹聪文来源:《中国新技术新产品》2012年第11期摘要:该文针对中国石化茂名分公司1#加氢装置反应系统压降上升块、装置运行周期短等问题,对换热器和反应器系统压降进行分析,认为高压换热器壳程和加氢反应器结垢是造成装置系统压降上升快的主要原因;发现焦化汽油原料中二烯烃缩合及胶质缩合生焦是垢物生成的主要原因。

讨论采取加强原料油预处理、扩大加氢反应器上部容垢能力等措施,有效减缓原料在高压换热器和反应器顶部的结垢速率,达到装置长周期运行。

关键词:焦化汽油;高压加氢装置;长周期运行中图分类号:V557+.2 文献标识码:A焦化汽油作为延迟焦化的主要产品之一,在我国的年产量已达到450万吨以上。

加氢精制油用途广泛,可用于乙烯裂解原料、重整原料和合成氨原料等。

但焦化汽油不饱和烃硫氮及重金属杂质含量均较高,且稳定性差,难以作为下一工序的原料,须经过加氢精制,改善其稳定性并脱除杂质后才能使用。

中国石化茂名分公司1#加氢装置原设计为40万吨/年柴油加氢装置,2003年装置扩能改造为60万吨/年。

2006年8月260万吨/年柴油加氢装置投产后,1#加氢装置随即改为处理焦化汽油。

由于该装置一直未作适应性改造,随着原油日益变重、品质变差和加工深度的不断提高,该装置运行周期只有3~8个月,出现换热器堵塞、催化剂床层压力降达到极限等反应系统严重结垢问题,严重制约装置长周期运行。

1 1#加氢装置原料性质特点焦化汽油处理量:80m3/h,含有焦粉和机械杂质,密度:721.9kg/m3(20℃);馏程:初馏点:31℃、10%馏出温度:47.5℃50%馏出温度:129.5℃、90%馏出温度:204℃终馏点:230℃。

2 反应系统严重结垢原因分析1#加氢装置高压加氢装置处理焦化汽油存在工艺缺陷:(1)没有针对聚合反应的工艺预防手段。

(2)操作条件有利于聚合物的生成。

焦化汽油在储存过程中颜色由微黄色变成黑色,胶质增加。

研究延迟焦化装置长周期运行的制约因素与措施

研究延迟焦化装置长周期运行的制约因素与措施延迟焦化装置是炼油厂中重要的装置之一,主要用于将重质石油馏分转化为高辛烷值的汽油。

在长周期运行中,延迟焦化装置常常面临一系列的制约因素,比如设备老化、操作变化和管理不善等。

本文将探讨延迟焦化装置长周期运行的制约因素与应对措施。

设备老化是延迟焦化装置长周期运行的主要制约因素之一。

在长时间的运行过程中,高温、高压、腐蚀等因素不断地对设备进行磨损,使得设备性能下降。

为了解决这个问题,可以采取以下措施:1.定期检修和维护设备。

定期对设备进行检修和维护,检查设备的磨损情况并及时更换受损部件,以保证设备的正常运行。

2.加强设备的保护措施。

采用耐磨材料对设备进行涂覆或衬里,并安装保护设备的附件,如防爆装置和防腐设施,以增强设备的耐用性。

操作变化是延迟焦化装置长周期运行的另一个制约因素。

在实际操作中,人为的操作失误或不当的操作会导致设备运行不稳定,产生一系列的问题。

为了解决这个问题,可以采取以下措施:1.加强操作培训。

向操作人员提供必要的培训,使其了解设备的工作原理和操作规程,并定期组织考核,确保操作人员具备良好的操作技能。

2.制定严格的操作规程。

制定详细的操作规程,规范操作人员的操作行为,并确保操作人员严格按照规程进行操作,减少操作变化对设备的影响。

1.建立完善的管理系统。

建立科学合理的设备管理流程和制度,明确各级管理人员的职责和权限,并加强对设备的监控和跟踪,及时发现和解决问题。

2.加强数据分析和评估。

对设备运行数据进行定期分析和评估,了解设备的运行情况,发现问题,并采取相应的措施进行改进,提高设备的可靠性和稳定性。

延迟焦化装置长周期运行的制约因素与措施是一个复杂的问题,需要综合考虑设备老化、操作变化和管理等方面的因素。

通过采取合理的措施,可以提高设备的可靠性和稳定性,延长设备的使用寿命,实现长周期运行。