高精度冷轧薄带钢轧制过程分析

冷轧带钢生产工艺

冷轧带钢生产工艺

冷轧带钢是一种常见的金属材料,生产过程需要经过多个工艺步骤。

下面是一个主要的冷轧带钢生产工艺的简化描述:

1. 原料准备:根据冷轧带钢的规格要求,选取适当的钢材作为原料。

原料应具备良好的可塑性和延展性。

2. 热轧:将原料加热至高温,通常在1100-1250℃之间。

通过

热轧工艺,将原料加工成所需的形状和尺寸。

这一步骤主要是为了提高钢材的可塑性和延展性。

3. 酸洗:通过酸洗工艺,将热轧后的钢材表面涂覆的铁锈、氧化物等杂质去除。

酸洗可以使用硫酸、盐酸等酸性溶液。

4. 冷轧:将经过酸洗的钢材送入冷轧机进行冷轧加工。

冷轧是通过辊子将钢材压制成所需的规格和尺寸。

这一步骤主要是为了提高钢材的表面光洁度、尺寸精度和力学性能。

5. 钢带退火:为了减小冷轧带钢的硬度,提高其延展性和塑性,需要对冷轧后的钢带进行退火处理。

退火温度一般在600-800℃之间,持续一定时间。

6. 表面处理:为了提高冷轧带钢的防锈性能和美观度,通常需要进行表面处理。

常见的表面处理工艺包括镀锌、涂油等。

7. 剪切和卷绕:将经过表面处理的冷轧带钢按照规格要求进行剪切和卷绕,形成卷盘状的成品。

8. 检验和质量控制:对生产出的冷轧带钢进行质量检验,包括外观检查、尺寸测量、化学成分分析、力学性能测试等。

9. 包装和储存:将质量合格的冷轧带钢进行包装,并储存在合适的场所,以待出售或进一步加工使用。

以上是一个主要的冷轧带钢生产工艺的简化描述,具体工艺步骤和参数会根据不同的钢材和产品要求而有所差异。

冷轧不锈钢工艺流程介绍

4AP:

退火工艺 Ni系冷带材温: 1050~1150C Cr系冷带材温: 750~1100C 燃料: LPG或NG

酸洗工艺 Ni系冷带: Na2SO4(电解)→HNO3 +HF Cr系冷带: Na2SO4(电解)→HNO3 +HF

Na2SO4(电解)→HNO3

所谓冷轧不锈钢板带生产,不是单纯的“冷 轧”。在冷轧前还要退火、酸洗、修磨等,冷轧后 还要平整、矫直、剪切、垛板等,所以实际上是从 热轧卷开始直到生产出冷轧成品的全过程。

原料黑皮卷

罩式退火炉BAF

十二辊冷轧机 C R M 二十辊冷轧机 C R M

热卷连续退火酸洗线 A P H

修磨机组 C G L

冷卷连续退火酸洗线 A P C 立式连续光亮退火线 B A L

电解(Cr系) 冷轧卷: Na2SO4电解

(2)酸洗: 热轧卷:HNO3+HF(混酸) 冷轧卷:HNO3(电解)、 HNO3 +HF、 HNO3

5、各机组退火酸洗工艺

1AP(C)、2AP:

退火工艺 冷带Ni系材温:1060~1160C 冷带Cr系材温:750~960C 燃料: LPG

酸洗工艺 冷带Ni系: Na2SO4 (电解)→ (HNO3(电解))→ HNO3+HF 冷带Cr系: Na2SO4 (电解)→ HNO3(电解)→ HNO3 (H2O)

不能用罩式炉

4、酸洗

酸洗是冷轧不锈钢的必经工序。现代化宽带不锈 钢生产都是将退火与酸洗设在同一机组连续作业,称 之为连续退火酸洗机组,如AP(H)、AP(C)等。

酸洗的目的:酸洗的目的是去掉热轧及退火过程 中在钢带表面形成的铁鳞,即氧化层。除此之外,酸 洗另一个目的是对不锈钢表面进行钝化处理,提高钢 板耐蚀性。冷轧成品的酸洗尤为重要。

高精度冷轧薄带钢轧制过程分析

R — 工作辊 半径 ,m; — m

一

轧 辊弹性模 量 , a MP ;

l 广一 轧辊 材料泊松 比。 轧件材 料 的变形 阻力 由于有 加工 硬化 的影 响 ,

是 有利 的 ; 同时 , 张力更 能有效地促 进变形嗍 实验 后 。 操作 中采用 03 .盯 为轧制 过程 中的平 均张力 值 。 对 轧 辊 系 进行 受 力 分 析 ( 图 2 , 见 )可推 导 出轧 机部分 总传动力 矩 为 :

张灵杰 , 于华 , 胡 昌先 文

( 中冶南方工程技术有限公司 , 湖北 武汉 40 8 ) 30 0

摘ቤተ መጻሕፍቲ ባይዱ

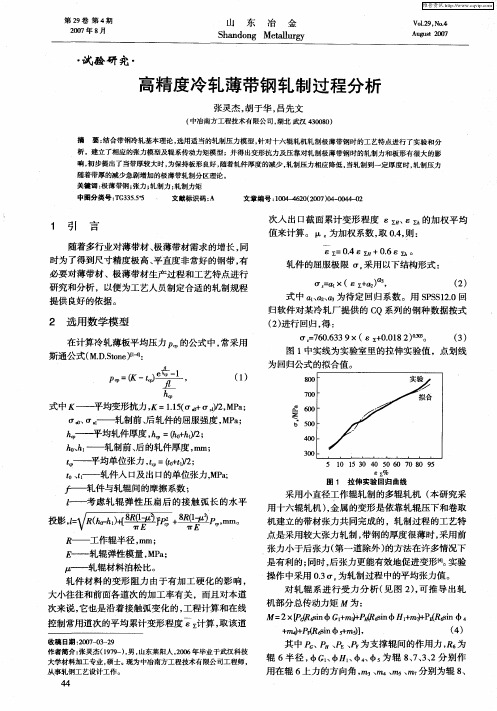

要 : 合带钢冷轧基本理论 , 结 选用适 当的轧制压 力模型 , 针对 十六辊 轧机 轧制极薄带钢时的工艺特点进行 了实验和分

析,建立 了相应的张力模型及辊系传动力 矩模 型 ; 并得 出变形抗力及 压靠对轧制极薄带钢 时的轧制力和板形 有很大的影 响, 初步提 出了当带厚较大时 , 为保持板形 良 , 好 随着轧件厚度 的减少 , 轧制压力 相应 降低 , 当轧制到一定厚度 时, 轧制 压力 随着带厚的减少急剧增加的极薄带轧制分 区理论 。 关键词 : 极薄带钢 ; 张力; 轧制力 ; 轧制力矩 中图分类号 :G 3 . T 35 5 文献标识码 : A 文章编号 : 0 - 6 0 2 0 ) —0 4 . 1 4 4 2 (0 7 0 0 4 . 2 0 4 - 0

=

大小往 往和前 面各 道次 的加 工率 有关 ,而且对 本道 次来说 , 它也是 沿着 接触弧 变化 的 , 工程计算 和在 线 控 制常用 道次 的平 均 累计 变形 程度 s∑ 计算 , 取该 道

毕业论文—浅析冷轧带钢精整工艺及包装设备操作

Xxxxxxxxxxxx(2009 届)本科毕业论文题目:浅析冷轧带钢精整工艺及包装设备操作专题:专业:冶金工程班级:姓名:学号:指导教师:论文共35 页,其中:专题页,译文 6 页浅析冷轧带钢精整工艺及包装设备操作摘要冷轧板带材产品是板带材生产的最终产品,而冷轧板带材的精整工艺是提高产品质量的重要途径,其作用已显得越来越突出。

冷轧厂中最后一道工序是精整,是保证产品质量的关键。

精整的目的,主要在于控制成品的力学性能和工艺性能,控制成品的精确厚度和良好的板形以获得高质量性能和表面状态的成品。

精整效果的好坏就成为了产品质量的关键,因此我们有必要将整个精整工艺及设备进行简单的论述。

精整工序是使冷轧带钢成为交货状态产品的重要生产工艺过程,它由带钢平整机组、横切机组、纵切机组、重卷机组等组成,各机组最后一个工序都是用打包机对产品进行打包验收完成最终的生产过程。

因此本文结合武钢冷轧薄板总厂精整车间生产经验,重点对冷轧板带材的包装设备钢带打捆机等进行研究,进而解决如何提高板带材包装质量的问题。

关键词:精整,钢带打捆机,冷轧带钢Analysis of cold-rolled steel finishing process and packagingequipmentAbstractCold rolled strip of plate and strip products are the final products of wood production, and cold rolled strip finishing the process is to improve the product quality of an important way, its role has become increasingly prominent. Cold Rolling Mill in the final process is finishing, is the key to ensure product quality. The finishing main purpose is to control the mechanical properties of finished product and process performance, precise control of the thickness of the finished product and a good shape to obtain high-quality performance and the finished surface. The quality of finishing the effect of product quality has become a key, so we need to finish the whole process and equipment exposition simple.Finishing process is to deliver a state of cold-rolled steel products to become an important production process, its formation by the strip units, cross-cutting units, longitudinal units, heavy units, such as volumes, each unit is the last process to use product packaging balers final acceptance of the production process. Therefore this paper WISCO precision cold-rolled sheet plant inter-vehicle production experience, with a focus on cold rolled strip steel packaging equipment, packaging machines, such as research, and resolve how to improve the quality of board with the problem of packaging material.Key words: Finishing, strip packaging machines, cold rolled strip目录1绪论 (1)1.1板带材精整的背景及目的 (1)1.2国内研究应用精整包装现状及实用意义 (1)1.3精整过程中包装重要性 (2)1.4研究内容 (3)2 冷轧板带材精整工艺及设备概述 (4)2.1武钢冷轧二分厂精整 (4)2.2平整机组 (7)2.3纵剪重卷机组 (8)2.4横剪机组 (11)3 包装设备及工艺的研究 (13)3.1成品包装方式 (13)3.1.1成品包装的要求 (13)3.1.2包装的分类及工艺 (14)3.2包装使用设备的优化 (16)3.2.1打捆机的作用及使用现状 (16)3.3包装线部分单机的工艺流程及工艺参数(以武钢二冷轧1#包装生产线为参考) (17)3.3.1包装机组带卷包装的前提条件 (17)3.3.2工艺技术参数 (18)3.3.3产能参数 (18)3.4包装工艺流程概述(以武钢二冷轧1#包装生产线为参考) (19)3.5包装操作 (20)3.5.1操作模式 (20)3.5.2步进梁运输机 (23)3.5.3地辊台 (24)3.5.4包纸机 (24)3.5.5钢卷提升小车 (25)3.5.6包铁皮机 (25)3.6.7自动周向打捆机 (26)3.5.8自动眼向打捆机 (28)3.5.8自动打捆机平面图及设计图 (29)3.6包装中导致的产品缺陷分析 (30)结论 (31)致谢 (33)参考文献 (34)附录A (35)附录B (36)附录C (37)1 绪论1.1冷轧带钢精整的背景及目的在2004—2007年末全球经济一片繁荣的大环境下,中国钢铁钢铁工业经历了一个大发展的黄金期,全国各大钢铁集团纷纷扩大规模引进国际先进技术和设备,都在积极的进行钢铁产业结构升级,其中钢铁的板带比值迅速增长。

带钢冷轧生产工艺

带钢冷轧生产工艺

带钢冷轧生产工艺

一、引言

带钢冷轧生产工艺是一种广泛应用于钢铁制造的重要技术,它能够将热轧带钢通过一系列的加工工序,生产出具有高精度、高质量的冷轧带钢产品。

这种工艺具有产品尺寸精度高、表面质量好、性能优良等特点,广泛应用于汽车、家电、建筑、机械制造等领域。

本文将对带钢冷轧生产工艺进行详细介绍。

二、带钢冷轧生产工艺流程

带钢冷轧生产工艺主要包括以下步骤:原料准备、酸洗、轧制、退火、平整、精整和检查等。

1. 原料准备

原料准备是冷轧工艺的第一步,包括选择合适的原材料、进行表面处理和厚度调整等。

原料的品质和精度对最终产品的质量和性能有着至关重要的影响。

2. 酸洗

酸洗的目的是去除带钢表面的氧化皮和杂质,以确保轧制过程中的表面质量和性能。

酸洗后的带钢要进行清洗和干燥。

3. 轧制

轧制是冷轧生产的核心环节,通过多道次的轧制,使带钢的厚度、宽度和长度等参数达到要求。

在轧制过程中,要控制好温度、轧制速度和压下量等参数,以保证产品的质量和性能。

4. 退火

退火的目的是调整带钢的机械性能和消除加工硬化现象。

根据不同的产品要求,退火工艺可以选择在常温下进行或有保护气体的加热退火。

5. 平整

平整的目的是进一步调整带钢的表面质量、机械性能和厚度精度。

通过平整处理,可以改善带钢的板形和平整度,提高产品的使用性能。

6. 精整

精整包括剪切、矫直、标识和包装等工序,是产品出厂前的最后处理阶段。

精整的目的是确保产品的尺寸精度、表面质量和外观质量符合要求,便于运输和使用。

简述冷轧带钢生产工艺流程

简述冷轧带钢生产工艺流程# [简述冷轧带钢生产工艺流程]## 一、冷轧带钢的历史:从传统到现代1. 早期的冷轧探索- 其实啊,冷轧带钢的历史那可有些年头了。

在很久以前,人们就开始尝试对金属进行冷加工。

就好比我们做面食的时候,会把面团擀平,早期的冷轧就有点像这样,只不过是对金属材料。

最初,冷轧只是一些简单的手工操作,铁匠们会用简单的工具对铁条进行冷压,让它变得更薄更平整。

这就像是用手把一块厚厚的泥巴捏薄一样,虽然很原始,但这就是冷轧的雏形。

- 在工业革命之后,随着机械制造的发展,冷轧带钢有了初步的机械加工方式。

一些简单的轧机被发明出来,能够对钢带进行小规模的冷轧生产。

但是这个时候的冷轧带钢产量很低,质量也不太稳定,就像刚开始学做饭,做出来的菜味道时好时坏。

1.2 现代冷轧带钢的发展- 随着科学技术的不断进步,冷轧带钢迎来了大发展时期。

就像汽车从老爷车发展到现代的各种高性能汽车一样。

在20世纪,新的轧机技术、控制系统和材料科学的发展,让冷轧带钢的生产发生了翻天覆地的变化。

现在的冷轧带钢生产可以精确控制钢带的厚度、宽度和表面质量,产量也大大提高。

比如说,现在一个大型的冷轧带钢工厂一天生产的钢带量,可能比以前一个小工厂一年生产的都多。

## 二、冷轧带钢的制作过程:从原料到成品1. 原料准备- 冷轧带钢的原料一般是热轧带钢。

这就好比我们做蛋糕,热轧带钢就是蛋糕的胚子。

在把热轧带钢作为冷轧原料之前,要对它进行一些处理。

首先要检查它的表面质量,就像我们挑选水果一样,把有瑕疵的地方挑出来。

如果热轧带钢表面有氧化皮之类的东西,还要进行酸洗,这就像是给钢带洗个澡,把脏东西去掉。

只有干净、质量合格的热轧带钢才能进入冷轧工序。

1.1 冷轧轧制- 冷轧轧制是冷轧带钢生产的核心环节。

说白了就是用轧机把钢带压薄。

这个轧机就像一个超级大的擀面杖。

钢带在轧机里被上下两个轧辊挤压,就像面团在擀面杖下被擀薄一样。

不过,这个过程可不像擀面团那么简单。

冷轧带钢工艺流程

冷轧带钢工艺流程冷轧带钢是指通过冷轧工艺将热轧带钢再次加工,使其达到更高的表面质量和尺寸精度要求。

下面,就冷轧带钢的工艺流程进行介绍。

首先,在冷拔之前,需要将热轧带钢进行酸洗处理。

这一步主要是为了去除表面的氧化铁皮和氧化物,提高带钢的表面质量。

酸洗采用稀硫酸溶液,将带钢浸入酸液中,通过化学反应将氧化铁皮溶解。

然后,带钢进入冷拔机组。

冷拔是利用拉拔力将带钢经过模具挤压,使其产生塑性变形,从而改变带钢的交节形状和尺寸。

这一步骤可以提高带钢的尺寸精度,同时还可以增强带钢的硬度和强度。

冷拔之后,带钢进入再次酸洗处理。

此次酸洗的目的主要是去除冷拔过程中产生的氧化物和表面的污染物,进一步提高带钢的表面质量。

接下来,带钢进入精整机组。

精整是将带钢通过辊系的挤压和摩擦,使其达到更高的平整度和尺寸精度。

在精整机组中,带钢经过多道辊组的挤压和拉伸,逐渐减小其厚度和宽度,达到所需的尺寸和表面质量要求。

最后,带钢经过切割机进行切割,切割成所需的长度。

切割机采用旋转切割或者剪切切割方式,将带钢切割成固定长度的冷轧带钢,以满足客户的需求。

整个工艺流程中,需要注意的是每个环节的工艺参数和操作要求。

例如,酸洗液的浓度、温度和酸洗时间要控制好,以防止对带钢表面造成腐蚀。

冷拔和精整机组的辊系要根据带钢的材质和厚度选择合适的参数,以保证其形变均匀和尺寸精度。

而切割机的切割速度和切割刀的尺寸要调整好,以保证切割面的平整度和垂直度。

总体来说,冷轧带钢的工艺流程是一个复杂的加工过程,需要严格控制每个环节的工艺参数和操作要求。

通过精心设计和操作,可以生产出高性能、高质量的冷轧带钢,以满足各种工业领域的需求。

冷轧带钢的生产特点和流程

带钢生产流程1、原料纵剪→酸洗→冷轧→脱脂→拉矫→分切→冷硬带2、原料纵剪→酸洗→冷轧→脱脂→光亮退火→平整→拉矫→光亮退火→成品分剪→软、半软冷轧带钢半连续酸洗连续卧式连续冷轧带钢的生产特点2008-6-19 15:29:48随着市场经济的飞速发展,汽车,仪器仪表、无线电,国防及航空航天工业等尖端技术对带钢的品种、规格,性能和质量不断提出更高的要求,热轧带钢生产远远不能满足各行各业发展的需要。

因此,在轧制机械设备和工艺过程的不断完善中,冷轧带钢的生产已经得到了足够的重视和发展,使其在轧钢生产中占有特殊的地位。

当需要生产厚度减小到一定尺寸的薄带钢时,大多数都采用冷轧方式。

因为冷轧的采用为提高带钢表面质量、改善力学性能和获得精确的尺寸偏差提供了保证,所以现代国外的带钢,大多是热轧后又进行冷轧。

美国直接使用的带钢,几乎都是冷轧交货的。

冷轧按其特征来说,与热轧有着严格的区别。

冷轧可以获得远较热轧所能生产厚度小得多的产品。

尽管在热轧时,带钢的塑性变形较好、变形抗力低及具有生产率高等优点,但从一定的厚度(通常为1.8~2.5mm范围内),继续减缩带钢的厚度,以达到所要求的成品厚度,热轧方式是难以完成的。

因为热轧过程中,随着带钢厚度变薄,带钢温度迅速降低,特别是对于截面小的窄带钢,头尾温度差别很大。

带钢在热轧过程中的这种温降,以及由于冷却的差异而引起的温度不均匀分布,使热轧的温度不易控制,带钢的塑性变形不易均匀,尤其是在轧制厚度小而长度大的带钢时,这个问题更显得格外突出。

冷轧生产方式,解决了上述缺陷。

就是说它不存在热轧带钢生产中所特有的温降与温度不均的问题,因而可以保证产品获得厚度甚小(可达0.001mm),长度很大的带钢。

冷轧配以正确的热处理,就能够制造出依带钢的用途而决定的具有最好性能的产品。

诸如生产深冲压用的带钢以及其它软状态带钢。

这种状态的带钢,往往具有高的延伸性,低的强度或硬度,以保证深冲的需要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

响进行了研究,结果表明:发泡剂的作用主要来源于其组成物质的高温分解以及相互反应;发泡剂分解后部分产物作为高 熔点粒子存在于熔渣中.提高了精炼渣的泡沫化性能。

关键词:发泡剂;精炼渣;泡沫化性能 中图分类号:TFT036 文献标识码:A 文章编号:1004-4620(2007)04-0046—02

1前言

提供良好躲镦攥。

式中‰啦、&为待定鲻归系数。用SPSSl2.0惩

懿较搏蘧菜冷轻厂搓供弱e◇系剜静钢静数撵按蕊

(2)进行西妇,褥:

tr,=760.633 9

2遥麓数学模型

在计算冷轧薄板平均压力P。的公式中,常采用 斯通公式(M.D.Stone)[-q:

x(B=+o.018 2)o”。

(3)

图1中实线为实验警飘的拉伸实验值,点划线 为回归公式的拟合值。

have

a

1m口effect

On

shape,pdn“b presentingpaper-thin strip roiling

increases rapidlywhento acertainthick.

subareatheorythatm她forcedecreases correspondingtothethickdecrease ofstripbut

And㈣to∞ncllllng force wodel.the

paper

make口experiment and studies

Olt

cold rolled paper-thin

strip prccessing

distorti∞force and

press utmost

收稿日期:2006—12—04 时同/s 圈1

不同组成发泡剂的效果

在电炉炼钢的泡沫渣工艺中SiC和碳粉等易氧 化物质常作为发泡剂使用,但由于电弧炉和精炼炉 的不同,发泡剂的选取和使用应该有所差别。在钢包 精炼炉生产中,选取碳酸盐作为发泡剂的主要成分 是考虑到高温下碳酸盐分解产生气体产物,从而为 精炼渣的泡沫化提供气源。从图示的实验结果可以 看出,以CaCO,作为发泡剂明显比单用SiC的效果 要好得多,这说明在精炼炉气氛下,发泡剂提供气源 的主要反应方式为高温分解反应而不是像电弧炉中

粉剂或颗粒(直径大约1 mm),探讨反应产物对渣泡 沫化性能影响。渣发泡高度的测定方法同上。 为进行对比,使用M90粉剂、A120,粉剂也进行 了相同的实验。

3结果与讨论

3.1

碳酸盐和碳化物及复合发泡剂的发泡现象

实验结果示于图1。

2实验方法

根据以前的研究结暴一,本实验采用的基础精炼 渣成分为:ca045%,A120330%,Si0220%,M【905%。 碳酸盐和碳化物是精炼炉中常用的发泡剂成 分,实验中选择CaCO,和SiC作为研究对象。首先配 制好精炼渣和发泡剂,置人MgO坩埚随MoSi:实验 电炉升温至I 550℃,渣熔化后采用钼丝挂渣法测 定渣的高度,然后将发泡剂加入坩埚中,隔一定时问 记录精炼渣发泡后的高度。发泡剂加入量为精炼渣 重量的5%。或基础渣在坩埚内熔化后,用石英管向 熔渣中通入一定流量的干氩气,然后加入1%的CaO

J由公式初步计算轧制力、张力、轧出厚度I

图2十六辊轧机辊系受力分析

3实验方法

以CQ系列钢种为例(来料规格0.3 nlmx 140 mm,成分:C 0.03%,Si 0.01%,Mn0.19%,P0.015%,

S

i≤否满足板形掌眦力母至>

l计算辊系几何角度和其他参数l

计算只、R、m-等工作辊力能参数

0.01%)在十六辊高精度可逆轧机上进行低速轧制

ZHANGLing-jie,HUYu-hua,CHANGXian-wen

(WISDRIE吲n酬ngandResearchIncorporationLimited.wuh衄430080,China)

Abstran Selecdng

characteristics 01 sixteen—roll rollingmachinebased on eold-mlledtheory andforms corresponding rollingmodel.tensionmodel andⅢoment calculation model that

万 方数据

45

第29卷第4期

2007年8月

山

东

冶金

Metallurgy

V01.29.No.4

August

2007

Shandong

・试验研究・

精炼渣发泡剂作用机理实验研究

张东力

(济南济钢设计院,山东济南250101)

摘

要:采用实验室模拟的方法,针对钢包精炼炉常用发泡剂的作用机理以及发泡剂高温分解产物对熔碴泡沫化性能的影

产—-毒‘转与毪辊蠢豹摩攘蓉毅; 卜—一考您辊辊弹性压赢螽的接触弧长鹃永乎

#净

重’控馋羹验霾懿蠡鳇

采瑶夺宣径工终辊转铡的多辊筑撬(奉戮究采

用十六辊轧机),金属盼爱形是依靠轧辊压下和卷取

机建立的带材张力共同究成的,轧制过程的工蕊特 点魁采用较大张力轧制,带钢的厚度很薄时,采用黼 张力小于后张力(第一道除外)的方法在许多情况下 麓谢剃静;同对.后张力鬻熊蠢效她促进变形%蜜验

钢包炉生产的泡沫渣精炼工艺是提高生产率、 降低生产成本的有效方式。由于精炼炉内还原性的 气氛特点,发泡剂的使用是生成泡沫渣的常用手段。 一般生产中应用的发泡剂由碳酸盐、碳化物及其它 化合物组成,精炼渣的发泡剂应该具有发泡能力强、 供气时间长的特点,而且不会对精炼渣的冶金性能 造成不利的影响。本研究对碳酸盐、碳化物及复合发 泡剂的发泡效果进行了对比实验。另外,针对反应产 物对精炼渣泡沫化性能的影响进行了实验。

40

l计算主电机功率Ⅳ

<= 是否满足电机负荷::>

‘

输出结果

图5计算机程序流程示意图

R 磊20 辞

10

{30

带钢由厚到极薄的整个过程中轧制压力和出口 厚度关系可分为悬压区(两辊未发生接触)和压靠 区,影响轧制力的因素不仅有变形抗力还有压靠,这 是极薄带钢生产中制定轧制规程时不可忽视的问 题。在一定范围内,随着轧件减薄’车L制压力不断增 加'牟L辊的挠曲量不断减少,能够保持板形良好,直 到接近零。

roiling

force

and

papepthin

strip

陆wcnh:paper-thin strip;tension;rollingforce;rollingmoment 万 方数据

46

潘纯久二十辊轧机及高精度冷轧钢带生产f咖.北京:冶金工业 出版杜,2003

[2】刘军现代冷轧带钢生产技术进展概述【J】鞍钢技术,2000,a):

13—18.

[3】3

赵志业金属塑性变形与轧制理论LM】北京:冶金工业出版社,

1994

[4】刘立文,张树堂.武志平.张力对冷轧板带变形的影响叨.钢铁,

2000.35f4):37-39.

作者简介:张瑟焘(1979-),男,山东莱阳^,2006每毕难于武攫辩技

大学薅耩摭王专照,礤:}:。现鸯孛冶南方工程技术霄聚公霞习螫耀,

获事乾钢王芑设计量辫。

44

辘6半径,每G。、由嚣,、夺4、辔,鸯辊s、7、3、2分剐臻 爝程壤6主力的方蠢煮,nv3、%、//7,5—,分爨梵餐8、

万 方数据

张灵杰等

高精度冷轧薄带钢轧制过程分析

2007年第4期

3、2、7与辊6之间的滚动摩擦力臂。主电机功率Ⅳ

为(kW):

钆

Ⅳ=等=吾×等一o-∞,了Mn,(5)

式中∞为角速度,¥-1;n为轧辊转速,r/min;Ⅵ为

靛 器 辞

主传动效率。

来料厚度h

图4保持板形良好时最大轧制压力和轧件厚度关系

用斯通公式计算出的理论值,如果试验值与计算值 相近,则说明轧制过程处于图4中I区,未发生压 靠;如果试验值与计算值相差很大,则说明轧制过程 处于图4中Ⅱ区,轧件和轧辊发生了逐渐压靠。

第29卷第4期

20f)7年8胄

山

东

冶

金

Vd

29.ph4

Shandong

Metallurgy

August 2007

・试验研究・

高精度冷轧薄带钢轧制过程分析

张灵杰,胡予华,鼹先文

(巾冶南方工翟技术有限公司.湖北武汉430080) 籀饕:恭台带锯冷藏基毒理论,遗臻逶墨瓣乾籍压力摸墼,针对中六辊轧税乾裁投薅带锅辩瓣王苞特点进行了实验藏分 析,建立了相应的张力模型及辊蘸蒋动力矩模型;井得出变形拄力艇压靠对轧制扳薄带钢对的轧制力和板形存辗太的影 响,初步据出了当带厚较大时,为保持扳形鼹好,随着轧件厚度的减少,轧制骶力相应降低。当轧制鲥一定厚度时,轧制压力 随着带厚的减少急剧增加的极薄带轧制分区理论。 关键铡;椴薄带锕;张力;轧制力;轧制力矩 中固势毖母:TG335.5*5 文献标识码:A 文章端警{1004-4620(2007)04_0∞4∞2

麟扣诉(啪“等尹弼+-避黯‰,lll/n。

月——=]::=作辊半径,ram;

£r—专t壤辩将泊较毙。

卜轧辊弹性模量,MPa;

¥L锌髓精瓣变形阻力圭手骞热王硬记懿影璃, 大小往往和前蕊备道次的加工率谢荚,丽且对本道 次来说,它也是沿着接触弧变化的,工程计算和在线

控制常用道玖的平均累计变形程度8∑计算,取该道

参考文献:

[1】1

0 0.05 010 015 020 0 25 n30

来料厚度/mm

图3保持板形良好最大轧崩力与来料厚度关系

当带厚较大时,车L辊两端没有发生压靠,板形良 好条件为随着来料厚度的减少,轧制压力相应降低; 当轧制到一定厚度时,轧辊两端逐渐发生压靠,此时 随着带厚的进一步减少,轧制压力急剧增加,直至达 到最小可轧厚度,见图4,其中I区为两轧辊悬压区 域,Ⅱ区为两轧辊渐压靠区域。在一定范围内,随着 轧件减薄,轧制压力不断增加,轧件的挠曲量不断减 少,能够保持板形良好,直到接近零。 将试验压力值对比于计算机程序(见图5)中采