无缸套全铝合金气缸体缸孔内壁涂层的制备及性能研究

挤压铸造双金属复合材料成型工艺及性能分析

世界有色金属 2023年 5月上10冶金冶炼M etallurgical smelting挤压铸造双金属复合材料成型工艺及性能分析户 芳,高秀峰,叶 云(山西晋中理工学院,山西 晋中 030600)摘 要:双金属复合材料是一种具有高利用率、综合性能优于其它金属材料的新型浇铸材料,为此,本文对挤压铸造工艺和性能进行了分析。

首先,通过对双金属复合材料的模态结构的建模、固液复合度的控制、双金属材料的包覆温度和退温成型等方面的研究,而后对其成型过程进行了分析,最后再对其导电性、轻量化等方面作了较为深入的研究。

关键词:复合材料;性能分析;挤压铸造;成型工艺中图分类号:TG249.2 文献标识码:A 文章编号:1002-5065(2023)09-0010-3Forming Technology and Performance Analysis of Squeeze Casting Bimetal CompositesHU Fang, GAO Xiu-feng, YE Yun(Shanxi Jinzhong Institute of Technology,Jinzhong 030600,China)Abstract: Bimetal composite material is a new type of casting material with high utilization rate and better comprehensive performance than other metal materials. Therefore, the squeeze casting process and performance are analyzed in this paper. First of all, through the research on the modeling of the modal structure of the bimetallic composite, the control of the solid-liquid composite, the coating temperature of the bimetallic material and the annealing molding, the molding process is analyzed, and finally, the conductivity and lightweight of the bimetallic composite are further studied.Keywords: composite materials; Performance analysis; Squeeze casting; Forming process收稿日期:2023-03作者简介:户芳,女,生于1988年,汉族,山东曹县人,硕士研究生,助教,研究方向:材料成型。

低压等离子喷涂NiCoCrAIYTa涂层的抗燃气热冲击性能研究

材料研究与应用 2024,18(1):123‐132Materials Research and ApplicationEmail :clyjyyy@http ://mra.ijournals.cn 低压等离子喷涂NiCoCrAIYTa 涂层的抗燃气热冲击性能研究赵宇1,毛熙烨2,3*,吕伯文2*,邓朝阳2,董东东2,李创生2,毛杰2,邓春明2,邓畅光2,刘敏2(1.中国航发湖南动力机械研究所,湖南 株洲 412002; 2.广东省科学院新材料研究所/现代材料表面工程技术国家工程实验室/广东省现代表面工程技术重点实验室,广东 广州 510650; 3.景德镇陶瓷大学材料科学与工程学院,江西 景德镇333403)摘要: 为了保障涡轮叶片材料的抗高温氧化与耐热腐蚀性能,采用低压等离子喷涂技术在航空发动机涡轮叶片试验件上成功制备了NiCoCrAlYTa 涂层。

通过对不同粉末制备的NiCoCrAlYTa 涂层进行1 000 ℃/75 h 燃气热冲击试验,研究了带涂层叶片尺寸、涂层表面形貌、相组成和显微组织、涂层厚度和均匀性等性能参数的变化。

结果表明:热冲击试验后,不同涂层叶片的整体尺寸未发生显著变化,表明涂层在高温环境下具有稳定的尺寸;涂层表面形成了Al 2O 3膜和NiAl 2O 4尖晶石,保留了较好的结构完整度,这有助于提高涂层的耐腐蚀性能;涂层的物相组成主要包括γ-Ni 、γ'-Ni 3Al 和少量的β-NiAl ,形成了贫Al 区、互扩散区、二次反应区等典型微区结构,析出的TCP 相为R 相,表明在热冲击过程中涂层发生了相变;不同粉末制备的NiCo‐CrAlYTa 涂层均表现出了良好的抗热冲击性能,为航空发动机涡轮叶片的高温应用提供了可行的涂层方案。

关键词: 低压等离子喷涂;NiCoCrAlYTa 涂层;燃气热冲击;抗热冲击性能;;抗氧化性能;叶片尺寸;涂层厚度;互扩散中图分类号:TG174.442 文献标志码: A 文章编号:1673-9981(2024)01-0123-10引文格式:赵宇,毛熙烨,吕伯文,等.低压等离子喷涂NiCoCrAIYTa 涂层的抗燃气热冲击性能研究[J ].材料研究与应用,2024,18(1):123-132.MAO Xiye ,ZHAO Yu ,LV Bowen ,et parative Study of NiCoCrAlYTa Coatings After Burner -Rig Test [J ].Materials Research and Application ,2024,18(1):123-132.0 引言随着航空发动机向高推重比发展,发动机的进口燃气温度不断提高,涡轮叶片长期经受高温燃气的冲击和腐蚀,对涡轮叶片材料的抗高温氧化和耐热腐蚀性能提出了严格的要求[1]。

雅马哈DiASil全铝压铸气缸简介

雅马哈DiASil全铝压铸气缸简介

王保乐;朱琰

【期刊名称】《摩托车技术》

【年(卷),期】2004(000)001

【总页数】2页(P15-16)

【作者】王保乐;朱琰

【作者单位】济南轻骑发动机有限公司产品部

【正文语种】中文

【中图分类】U48

【相关文献】

1.电喷系统快修第一季第五集雅马哈车系电喷自我诊断测试系统简介 [J], 翟方虎

2.雅马哈铝硅合金气缸技术简介 [J], 吴正权

3.铝压铸气缸镀铬工序要点及规范 [J], 奚兵

4.1E47F-M汽油机气缸体与雅马哈80汽油机气缸体互换性的研究 [J], 曾兆海;钟蔚进;宋金明;冯传杰

5.雅马哈高性能低成本铝气缸 [J], Ren

因版权原因,仅展示原文概要,查看原文内容请购买。

发动机aps等离子气相涂层合金

发动机aps等离子气相涂层合金APS等离子气相涂层合金是一种应用于发动机的先进材料技术。

本文将从以下几个方面介绍APS等离子气相涂层合金的特点、应用和优势。

一、APS等离子气相涂层合金的特点APS等离子气相涂层合金是一种具有高温耐磨性和耐腐蚀性的材料。

它采用等离子喷涂技术将金属粉末喷涂在基材上,形成一层均匀的涂层。

这种涂层具有高硬度、高粘附力和高致密性,能够有效地提高发动机的工作效率和寿命。

二、APS等离子气相涂层合金的应用1.涡轮叶片涂层:涡轮叶片是发动机的核心部件之一,其工作环境极其恶劣,需要具备高温耐磨和耐腐蚀的特性。

APS等离子气相涂层合金能够在涡轮叶片表面形成一层坚硬的保护膜,有效地提高叶片的使用寿命和工作效率。

2.燃烧室涂层:燃烧室是发动机内部的关键部件,其工作温度高达数百摄氏度,同时还受到高温燃烧气体的侵蚀。

APS等离子气相涂层合金能够在燃烧室内壁形成一层保护层,延缓气体对燃烧室材料的腐蚀,提高燃烧效率和发动机的整体性能。

3.缸套涂层:缸套是发动机的重要部件,直接影响发动机的密封性和磨损程度。

APS等离子气相涂层合金能够在缸套内壁形成一层高硬度的涂层,提高缸套的耐磨性和密封性,延长发动机的使用寿命。

三、APS等离子气相涂层合金的优势1.高温耐磨性:APS等离子气相涂层合金具有高硬度和耐磨性,能够在高温和高速工作环境下保持稳定的性能,大大延长了发动机的使用寿命。

2.耐腐蚀性:APS等离子气相涂层合金能够有效地防止发动机材料受到高温燃烧气体的腐蚀,提高了发动机的工作效率和可靠性。

3.涂层粘附力强:APS等离子气相涂层合金采用等离子喷涂技术,能够将涂层牢固地附着在基材上,不易剥落或脱落,保证了发动机在恶劣工况下的稳定运行。

4.制造成本低:与传统材料相比,APS等离子气相涂层合金具有制造成本低、工艺简单等优势,可以大规模应用于发动机制造领域,提高发动机的整体性价比。

APS等离子气相涂层合金作为一种应用于发动机的先进材料技术,具有高温耐磨性、耐腐蚀性和粘附力强等特点。

新能源汽车车架用铸造铝合金的生产工艺及性能研究

新能源汽车车架用铸造铝合金的生产工艺及性能研究1隆达铝业(顺平)有限公司河北省保定市 0710002 .河北省新型铝合金材料创新中心河北省保定市 071000摘要:近年来,随着“碳达峰·碳中和”概念的不断深入,新能源汽车正逐步成为未来汽车市场的主导方向。

新能源汽车电池组需要由电池包组件完成组装,为进一步保证新能源汽车的续航能力,汽车车身需要进一步减重。

另外,鉴于汽车行业制造成本递减需求,“一体化压铸”的概念不断延伸,适用于一体化压铸工艺的高强韧结构件材料的研发和推广日益迫切。

本文通过试验DHM-2S铸造铝合金的制备工艺,研制了一种高强韧免热处理结构件材料,对其化学成分、流动性、力学性能进行分析,得出本材料化学成分均匀,具有良好的铸造性能,铸态及铸件本体的力学性能优良,能够满足大型结构件的一体化压铸生产工艺,适用于新能源汽车结构件生产,实现汽车车身减重。

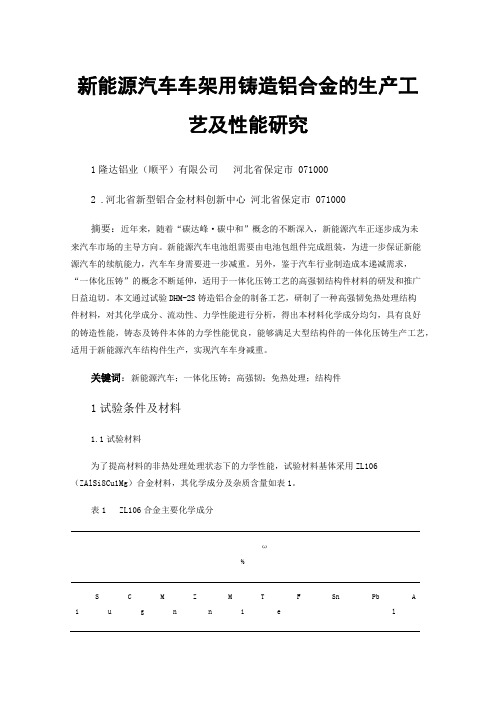

关键词:新能源汽车;一体化压铸;高强韧;免热处理;结构件1试验条件及材料1.1试验材料为了提高材料的非热处理处理状态下的力学性能,试验材料基体采用ZL106(ZAlSi8Cu1Mg)合金材料,其化学成分及杂质含量如表1。

表1 ZL106合金主要化学成分ω%S iCuMgZnMnTiFeSn Pb Al7 .5-8.51.0-1.5.3-0.5≤0.2.3-0.5.10-0.25≤0.8≤0.05≤0.05余量向ZL106合金中添加Al-Mo中间合金和少量的AL-Ti-C,以进一步提高其在非热处理状态下的力学性能。

ZL106硅含量7.5-8.5%,在此基础上进一步加大硅成分范围的比例,以提高合金的流动性。

由于“碳达峰碳中和”应对再生金属进行充分利用,所以在材料的选择中应采用大量再生铝金属,在再生铝金属中,Fe 元素成分含量较高,需要对Fe含量进行控制。

Cu元素在铸态下会有明显应力开裂倾向,在大型薄壁结构件铸造过程中,应避免此倾向,所以大幅降低Cu元素的含量。

挤压铸造汽车铝合金制动泵缸体

挤压铸造汽车铝合金制动泵缸体武汉交通科技大学 罗继相Ξ 胡建华武汉汽车制动泵厂 孙昌明摘 要 论述了挤压铸造生产铝合金汽车制动泵缸体的工艺过程,给出了最佳的模具结构参数和工艺参数,在原设备上增设的油缸液压系统有普遍的实用意义。

关键词:汽车 铝合金 制动泵 挤压铸造Extr usion Ca sting for Aluminium A lloy Automobile Bra ke Pump CylinderLuo Jixiang H u Jianhua(Wuhan Transportat ion U niver sity)Sun Changming(Wuhan Automobiles B ra ke Pum p Fact or y)ABSTRA C T This paper describes processes of extrustion casting for alumini um alloy autom obile brake pump cylin2 de r.The optimum die construction and technological parameters are given.The hydr aulic system of cyli nder to be added on the original equipment possesses universal application meaning.K ey Wor ds:Automobiles,A l uminium A lloys,B ra ke Pump,Extr usion Casting1 前 言在世界汽车市场的激烈竞争中,各国都在向高质量、高可靠性、重量轻、节能、低成本方向发展。

在材料方面表现为轻量化,以铝合金代替部分钢(铁)件,在工艺方面以先进工艺取代传统工艺以达到提高毛坯精度、减少加工余量、减少原材料消耗、降低成本的目的。

240B型柴油机新型整体ADI平台珩磨网纹气缸套研制

第 2 卷 第 4期 6 2006年 8月 文 章 编 号 :10 —74 (0 6 4 04 1 08 8 2 20 )0 —05 一O

铁 道 机 车 车 辆

RA W A 【 0M I v & C R Ⅱl Y oC TE A

Vo .6 No. 12 4

( )关键 技术 2 关键技术 主要包括 20 4B型气缸套结构 的优化设 计 ;加热 加 压奥 贝球 铁 大 直 径 气 缸 套 的铸 造 工 艺 、热 处理工艺;在高硬度 ( R 3 ~ 8 H C 8 4 )奥 贝球 铁材料上 加 工平 台深 沟槽 的平 台珩磨 网纹 工 艺 。

()主要 研究 内容 1 主要研究 内容包括 改进 20 4B型气缸套的设计结 构 ;20 4 B型气缸套改进结构后的计算及 C D A ;铸造工 艺 研究 ;热 处理 工艺 研 究 ;机 加 工 工 艺研 究 ;在高 硬 度 ( R 3 ~4 )奥 贝球铁 材料 上加 工平 台珩 磨 网纹 。 H C8 8

Au . g

2O O6

20 4 B型 柴油 机 新型 整体 A I 台珩 磨 网纹 气 缸 套研 制 D 平

刘炳 仁 ,甄 东生 ,李 江 ,王 刚

( 京铁 路 局 丰 台机 务 段 天津 北技 术 室 ,天 津 303) 北 022

中 图分 类 号 : U6 .1 K 1 . 22 1;T 43 2 文 献 标 志 码 -B

奥贝球铁是在 2 世 纪 7 年代末发展起来 的一种 0 0 新型铸 铁 材料 ,具 有 强 度 高 、韧 性 好 和优 良 的抗 疲 劳 及耐磨性能。 日 、美 国及欧洲等 国家和地 区都 已制 本 定 了奥 贝球铁 的标 准 。 奥 贝球铁 已广 泛 应 用 于 汽 车后 轴 齿 轮 、发动 机 主 齿轮等部件 。奥贝球铁部件 的优 点是刚度有竞争 力、 减振 性能 比钢 好 、噪 声 小 、对 裂 纹 缺 口敏 感 性 小 ;加 工表 面要 求 比钢 宽松 ,成 型成 本 及 冷 热加 工 成 本 低 于 钢 ,制造 奥 贝球 铁齿 轮 比渗碳 钢 齿 轮 能 源 消 耗 总量 节 约 4~ 0 5 5 %,加工刀具的使用寿命也大有改善。 鉴于奥贝球铁 的以上优点 ,我们选用了它作为气 缸 套材 料 。 4 主要研 究 内容 、关键 技术 及技 术特 征

A354铝合金铸造缸盖热处理

第2期为了获得高强度的缸盖,匹配发动机的更大动力,预采用美国标准A354铝合金材料制造缸盖,A354铝合金属于Al-Si 系合金,由于在合金中加入了强化元素Cu 、Mg 等,使得热处理后能获得更高的强度。

根据相关资料[1~3],A354铝合金与我国ZL111铝合金(GB/T 1173-1995)类似,ZL111合金固相线温度为538℃,液相线温度为596℃;ZL111铝合金热处理工艺为:(1)分级固溶:505±5℃,4~6h ;520±5℃,6~8h ;(2)淬火:60~100℃水淬;(3)时效:175±5℃,5~8h ,空冷。

由于之前我公司没有使用过A354铝合金,其化学成分与ZL111铝合金也略有不同,相关资料中的参数在生产操作中有一定的难度,为了满足生产,同时发挥该材料的最大优势,对A354铝合金材料特性及A354合金缸盖热处理工艺展开研究。

1试验材料铝合金:A354,参照ASTM B108铝合金铸件美国标准,主要化学成分如表1所示。

2试验过程在铸态缸盖上取合适试样做DSC 分析;在缸盖上同一位置取尺寸约为15mm ×15mm ×100mm 待热处理试样;将热处理后的试样检测硬度,然后将试样加工标距ø5mm 的圆棒拉力试样(参照GB/T228-2002);最后将断后的拉力试棒制成金相试样观察金相。

3试验方法试验设备:德国耐驰1100LFDSC 分析仪、T6热处理炉、布氏硬度计HBE-3000A 、万能试验机WA-3000KD 、金相显微镜GX-51。

先对铸态试样做DSC 分析(室温到600℃)。

为了研究固溶温度对A354合金组织和力学性能的影响,在T6热处理炉中对试样热处理,选择500℃、515℃、530℃和545℃温度固溶,加热1、2、3、4、5、6、7、8h 后水淬(固熔时间过长影响生产效率),水温60~80℃,淬火转移时间小于30s ;淬火后都在175℃保温6h 时效处理,时效后空冷至室温,检测硬度、机械性能、显微组织。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

20 μm

图 1 XPT512 粉末的 SEM 照片

表 1 XPT512 粉末材料化学成分

Wt%

材料

C

Mn

Cr Mo Ni Fe

XPT512 1.0~1.3 1.4~1.6 1.4~1.6 — — 余量

2.3 制备工艺 无缸套全铝合金气缸体的制备工艺流程如图

2 所示,其中气缸孔是发动机最关键的部位,在工 作 时 缸 孔 表 面 需 承 受 活 塞 环 高 速 往 复 的 摩 擦 、直 接承受燃烧产生的热负荷,其加工精度、表面质量 会 直 接 影 响 到 发 动 机 的 性 能 和 寿 命 ,因 此 对 缸 孔

为了保证涂层的结合强度,喷涂前需采用内孔 旋转喷砂工艺对气缸孔进行粗化处理,同时需对非 粗化表面采用遮蔽工装进行遮蔽防护。粗化后表 面粗糙度需要达到 Ra 6~8,Rz 60~80。

喷涂试验采用欧瑞康美科生产 SUMEBore 内 孔 旋 转 等 离 子 喷 涂 设 备 ,选 用 喷 枪 型 号 为 SMF210。 该 喷 涂 工 艺 是 以 等 离 子 弧 作 为 热 源 ,通 过 特 定 的 喷 枪 结 构 设 计 ,使 产 生 的 等 离 子 射 流 与 喷 枪轴线之间呈 90°~135°夹角,进行喷涂,即喷枪沿 缸 孔 中 心 轴 线 方 向 伸 入 到 缸 孔 中 ,等 离 子 焰 流 沿 缸孔内壁径向上下循环往复,同时 360°旋转扫射 形成涂层 。 [19] 喷涂原理如图 3 所示,喷涂部分工艺 参数见表 2。涂层宏观状态要求无裂纹、不分层、 无脱落、颜色一致等。

体,气缸体为直列四缸机,成品孔径尺寸为 74 mm,孔 深 124 mm。气缸体需进行热模拟分析,对缸体结构 进行优化,以满足取消缸套后缸孔的刚性要求;在 铸造过程中不再镶入铸铁缸套,直接制造出全铝气 缸体。 2.2 喷涂材料

欧瑞康美科针对于 SUMEBore 内孔旋转等离 子 喷 涂 工 艺 开 发 了 多 种 喷 涂 材 料 ,如 牌 号 为 XPT512、F2071、F4301、F205 等[17],其中以 XPT512 的 合金粉末应用最为广泛,已实现大批量应用,其扫描 电镜照片如图 1 所示,粉末材料的化学成分见表 1。喷涂前需要将合金粉末置于 80 ℃烘箱内 1 h。采 用的喷涂材料为粉末状材料,其主要优点是材料的 种类几乎不受限制,其成分可以从金属合金扩展到 金属陶瓷复合材料,甚至是纯陶瓷,能够最大限度 地 满 足 不 同 内 燃 机 工 况 及 性 能 的 需 求 ,如 提 高 耐 磨、耐腐蚀、抗划伤、降低摩擦等[18]。

现场

SOLUTION

喷涂及喷涂前后的尺寸、形位精度、表面质量要求 都很高[17]。

铸造

需遮蔽防护 表面粗化

粗加工

粗加工

喷涂

珩磨

清洗

精镗孔

清洗

图 2 无缸套全铝合金气缸体制备流程

喷涂前需对缸孔进行精镗,因为喷涂前缸孔的 状态对最终产品质量有着巨大影响,所以精镗缸孔 一般应达到的精度要求,尺寸公差 IT6~7;圆度和 柱度 7~8 级;表面粗糙度 Ra<4。精镗缸孔后需对 缸孔进行彻底清洗,去除缸孔表面铁屑、切削液等, 以防止对下工序造成污染,影响涂层质量。

关键词:内壁涂层 内孔等离子喷涂 组织与性能 摩擦磨损 轻量化 中图分类号:TG174.442 文献标识码:B DOI:10.19710/ki.1003-8817.20190162

1 前言

随着排放和油耗标准的不断提高,对汽车发动 机提出了更加严苛的要求,驱使着各汽车厂商寻求 各种新技术的应用,以期达到各阶段的要求[1]。以 汽车轻量化及动力总成的优化升级、降摩擦等技术 来实现传统燃油汽车节能和燃油经济性成为汽车 制造发展的趋势之一[2- 。 5] 在全铝合金气缸体缸孔 内壁喷涂一层涂层取代传统的铸铁缸套的工艺有 益于发动机摩擦损耗及质量的降低,因此受到越来 越多的关注[6-10]。

主要采用 SUMEBore 内孔旋转等离子喷涂工艺 制造出无缸套全铝合金气缸体,并对制造工艺、涂层 微观组织及性能进行研究,为推动国内无缸套全铝 合金气缸体的应用进程提供试验数据及理论支持。

汽 车 工 艺 与 材 料 AT&M 37

生产

WORKSHOP

2 试验材料及方法

2.1 基体材料 喷涂试样采用牌号 ADC12 的铝合金铸造的气缸

生产

WORKSHOP

现场

SOLUTION

无缸套全铝合金气缸体缸孔内壁涂层的 制备及性能研究

黄勇 1 季强 2 何勇 1 刘瑶 2

(1. 成都正恒动力股份有限公司,成都 610504;2. 中国第一汽车集团公司研发总院,长春 130011)

摘要:为了研究铝合金气缸孔内壁涂层对发动机轻量化及摩擦磨损等性能方面的优势。 采用 SUMEBore 内孔等离子喷涂工艺制备全铝合金气缸孔内壁涂层,对涂层微观结构、结合强 度、显微硬度等性能进行了分析测试,测试结果表明涂层的微观组织均匀,与基体结合良好,平 均结合强度达到 35 MPa 以上,硬度在 374 HV0.3 左右,与传统的镶入铸铁缸套的某直列四缸气 缸体相比,实现降重 2.5 kg。在干摩擦和润滑两种条件下,利用 CETR UMT-3 多功能摩擦磨损 测试仪对涂层样块及传统的铸铁缸套样块进行摩擦磨损对比试验,结果表明在干摩擦和润滑 2 种条件下,涂层的摩擦磨损性能明显优于传统的铸铁缸套,缸孔表面性能得到显著改善。

对 于 传 统 的 铝 合 金 气 缸 体 ,在 缸 孔 处 需 要 镶 入 铸 铁 缸 套 以 满 足 发 动 机 工 作 时 高 温 、高 速 冲 击

作者简介:黄勇(1969—),男,高级工程师,硕士学位,研究方向为 发动机制造工艺与材料。

2019 年 第 7 期

和摩擦的要求。但铸铁缸套镶入仍会带来诸如结 合 界 面 传 热 不 良 ,不 能 充 分 发 挥 发 动 机 效 率 等 不 良影响 。 [11,12] 为此,欧洲的大众、奥迪和保时捷等 公司采用了欧瑞康美科的 SUMEBore 内孔旋转等 离子喷涂工艺,制造出无缸套全铝合金气缸体,从 而实现降重、改善缸孔热力学特性、降低发动机摩 擦损耗、提高发动机整体效能等,部分机型已实现 了批量生产[13- 。 16] 如 Wolkswagen:EA211、W12TSI, Audi:2.5L TFSI,Porsche:V8,Yamaha,Rotax 等。但 是 该 技 术 在 国 内 还 没 用 获 得 普 遍 应 用 ,各 大 汽 车 厂 商 正 在 对 该 技 术 积 极 开 发 ,无 缸 套 全 铝 合 金 气 缸体替代传统铝合金气缸体已成为发展趋势。