莱钢板坯连铸机凝固传热模型

连铸工艺、设备03连铸坯凝固与传热

一.连铸坯凝固过程实质上是热量传递过程,也是一 个强制快速冷凝的过程。

钢水从液态转变为固态放出的热量: 钢液→固体+Q

1.单位重量钢水放出的热量Q包括: ⑴过热:从浇注温度TC冷却到液相线温度TL放出的热

量,Cl(TC - TL); ⑵潜热:从液相线温度TL冷却到固相线温度TS放出的

由于坯壳温度的回升,其强度降低,在钢 水静压力作用下使其再次帖紧铜壁,传热 条件有所改善,坯壳增厚,于是又产生冷 凝收缩,牵引坯壳再次离开铜壁,这样周 期性的离合2~3次,坯壳达到一定厚度并完 全脱离铜壁,气隙稳定形成。

结晶器角部区域,由于是二维传热,最先 形成坯壳,收缩力大,随后形成的气隙也 最大。由于钢水的静压力无法将角部的坯 壳压向铜壁,因而角部一开始就形成了永 久性的气隙。所以初生坯壳形成后,角部 区域地方传热变得比边部更差,角部成了 坯壳最薄弱的部位。

一.结晶器内坯壳的形成 1.坯壳表面与铜壁之间的接触状况 ⑴钢液弯月面区; ⑵坯壳与铜壁紧密接触区; ⑶坯壳收缩与铜壁脱开产生的气隙区。

2.弯月面的形成 由于钢液与结晶器铜壁的润湿作用,钢液与铜

壁接触形成了一个半径很小的弯月面。其半径:

r =5.43×10-2 m

m

式中 σm—钢液表面张力; ρm—钢水密度。

3.紧密接触区

弯月面下部的初生坯壳由于不足以抵抗钢液 静压力的作用,与部,坯壳也愈厚。

4.气隙的形成、稳定及角部气隙

已凝固的高温坯壳发生δ→γ的相变,引起坯 壳收缩,收缩力牵引坯壳离开铜壁,气隙 开始形成。由于气隙的热阻很大,气隙的 形成使坯壳向铜壁的传热迅速减少,离开 铜壁的坯壳回热升温,甚至凝固前沿部分 初生坯壳重新熔化。

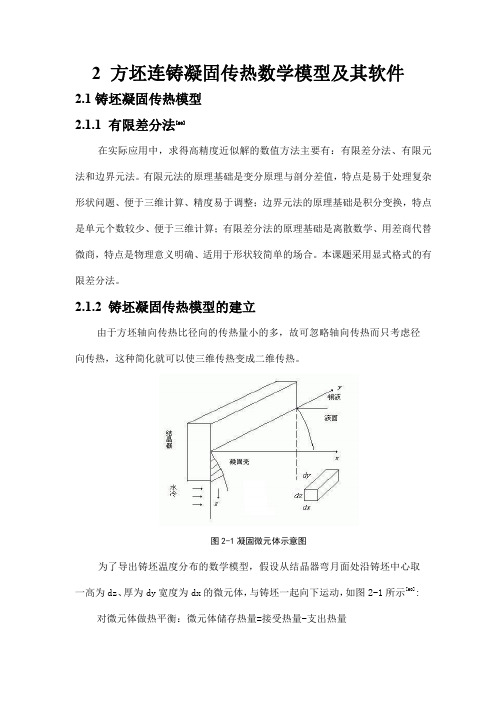

方坯连铸凝固传热数学模型及其软件

图 2-2 网格划分示意图

由泰勒级数展开式知:

T in1 =T in (x i +Δx)= T in +Δx/1!(

T n ) i +(Δx) 2 /2!( x T n T in1 =T in (x i -Δx)= T in -Δx/1!( ) i +(Δx) 2 /2!( x

T n ) i +… (2-2) x x T n ) i -… (2-3) x x

选用如下两个经验公式[60]:

Tl=1539-(90%C+6.2%Si+1.7%Mn+28%P+40%S+2.6%Cu+2.9%Ni+1.8%Cr+5.1%Al) Ts=1536-(415.3%C+12.3%Si+6.8%Mn+124.5%P+183.9%S+1.4%Cr+4.1%Al) (2-16) (2-17)

2.3 凝固传热模块计算结果分析

在凝固传热模块部分,依据钢液在凝固过程的传热行为建立数学模型,通

过模型计算出铸坯表面温度曲线、 坯壳厚度曲线、 各个关键点的铸坯表面温度以 及坯壳厚度和液芯长度。

2.2 凝固过程数学模型计算程序

在所建立的方坯连铸凝固传热数学模型中,考虑了钢的热物性参数随温度 变化关系,并考虑了铸机的设备条件。这样,就做到了数学模型所用的边界条件 尽可能地与实际的连铸凝固过程的条件相符合,使模型更加精确和符合实际。 计算程序图 2-3 见图。连铸凝固传热模型总体结构如图 2-4 所示。

2.1.4 物性参数的确定

(1)钢的液相温度(Tl) 、固相温度(Ts) : 钢的液、固相温度取决于化学成分,与 C、Si、Mn、P、S、Cu、Cr、Al 等 元素含量有关。

连铸坯凝固与传热

连铸坯凝固与传热连铸过程中铸坯的凝固和传热是连铸设备设计工艺、工艺控制和质量控制的基础,是连铸工作必须掌握的知识。

第1节连铸坯凝固传热的特点钢液在连铸过程中的凝固是一个热量释放和传递的过程,有两个特点。

*在运动(动态)过程中凝固放热*在不同时期散热和传热的方式是不同的一、连铸坯的凝固过程实质上是一个传热的过程。

钢液在转变成固态过程中是分为几个过程。

热量Q包括:1.过热:从浇注温度T C冷却到液相线温度T L放出的热量,C1(T C-T L);2.潜热:从液相线温度T L冷却至固相线温度T S放出的热量以L f表示;3.显热:从固相线温度T S冷却到环境温度To放出的热量C S(Y S-T O);大约有1/3的热量是从液态→固态放出的, 而其余热量是完全凝固后冷却放出的。

连铸过程中钢液凝固可分三个传热冷却区。

*一次冷却区:形成足够厚度的坯壳以保证铸坯出结晶器不漏钢。

*二次冷却区:使铸坯完全凝固。

*三次冷却区:空冷区。

从热平衡来看*钢水结晶器→二冷区→空冷区大约有60%的热量放出来,铸坯才能完全凝固。

这部分热量放出的速度决定了铸机的生产率和铸坯的质量。

*铸坯切割后还有40%热量要放出来,为了利用这部分热量,节约能源,采用热装直轧或连浇连轧工艺。

二钢热凝固过程是液体转变固体的加工过程凝固是发生在铸坯传热过程中的主要现象,铸坯在运动过程中凝固,实质是固——液交界面潜热的释放和传递过程。

1.凝固温度区间(T L-T S)将液体转变成固体加工过程。

这时在固——液交界面有个脆性区,其强度σ=0;收缩率ψ=0。

极易在此区产生裂纹,因此称裂纹敏感区。

固——液界面糊状区。

晶体强度和塑性都非低或称临界强度,如这时受到外力作用。

如热应力,鼓肚应力,矫直力等超上述临界值(ó为1-3N/mm2,由应变到断裂的临界应变为0.2-0.4%)产生裂纹和偏析裂纹。

2.在二冷区受喷水冷却时在这个区已凝固坯壳不断进行线收缩和坯壳温度分布不均匀性及坯壳鼓胀和夹辊不完全对中等原因,是坯壳受到机械和热应力的作用(有时是反复的)也易使铸坯产生裂纹。

第三章 连铸坯的凝固与传热

2、坯壳及气隙的形成

注入结晶器的钢液除受结晶器壁的强制冷却外,还通过钢 液面辐射传热及拉坯方向的传导传热,使钢液形成一定厚度的 坯壳。其传出热量的比值大约为30:0.15:0.03。因此,结晶器 内钢水可近似地看作向结晶器壁的单向传热,其散热量的波动

与坯壳表面和结晶器壁的接触状况有关。

钢水热量传出途径:钢水→坯壳→气隙→结晶器铜壁→铜 板与冷却水界面→冷却水。

取24~26 mm/min1/2 ; 板坯取17~22 mm/min1/2 ; 圆坯

取20~25 mm/min1/2 。 小方坯出结晶器下口坯壳厚度8~10 mm,板坯、大方坯大于 15mm。

5、影响结晶器凝固传热的因素

研究指出:气隙热阻占总热阻的 70~90% ,因此改善结 晶器传热最重要的是减小气隙热阻。气隙的形成与演变决定 于凝固壳的收缩、坯壳高温强度、结晶器润滑和结晶器几何 形状等因素。

喷水冷 却 凝固壳

辐射冷 却

铸坯热送热装和连铸连轧等工艺。

连铸机冷却区示意图

2、连铸坯的凝固是沿液相穴在凝固温度区间 将液体转变为固体的加工过程

连铸坯可看成是液相穴很长的钢锭(板坯可达30m),以一定速度

在铸机内运动并凝固,也可看成是在凝固温度区间(TL → TS)把液体转

变为固体的加工过程。 在固—液交界面附近,存在一个凝固脆化区,此处强度、塑性接

从结晶器内凝固传热考虑,应避免高温钢水浇注。

6、确保坯壳出结晶器下口有足够厚度及均匀生 长的措施

① 浇注温度不能过高,保持低温浇注; ② 水口与结晶器严格对中; ③ 结晶器冷却水的水质、流速、水量达到要求,均匀冷却; ④ 合理的结晶器锥度;

⑤ 结晶器液面保持稳定;

⑥ 选择性能良好的结晶器保护渣,以形成均匀的保护渣膜等; ⑦ 合适的浇注速度。

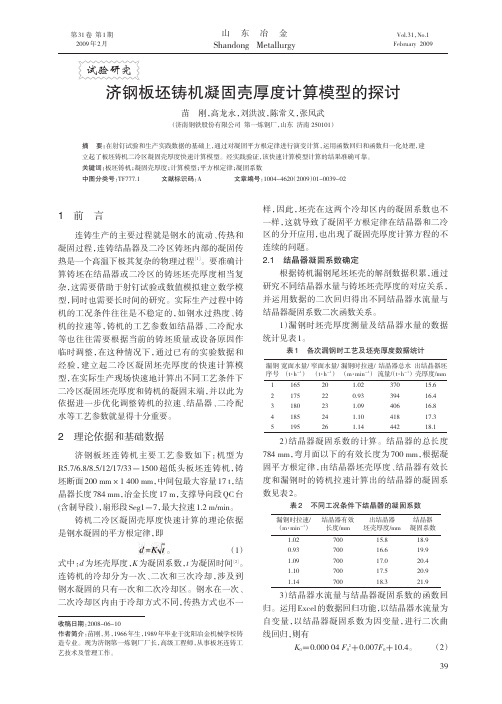

济钢板坯铸机凝固壳厚度计算模型的探讨

(8)

将 (8) 式带入 (7) 式, 得 ; 将 (4) 式带入 (9) 式, 得 。 度的快速计算模型就建立起来了。 3.5 铸机凝固末端的计算 将铸机的半公称厚度 (即 H/2) 带入 (10) 式, 可 计算不同工况条件下铸机的凝固末端距结晶器弯 月面位置 S 末, 即 。 (11) (10) (9)

1) 在相同的温度下熔融, 用粉煤灰需要更长的 保温时间才能全部熔融, 即用粉煤灰耗能较用石英 砂多。分析原因为粉煤灰比石英砂所含酸性成分 少, 要调节到相同的酸度系数, 粉煤灰的添加量更 大, 在熔融过程中需要消耗更多的能量, 所以保温 时间要长一些。 2) 用粉煤灰熔融后黏度较大, 流动性没有用石 英砂好, 这是因为粉煤灰的添加量较大, 其中含有 17.71% 的 Al2O3, 增大了熔融料的黏度。 3) 用石英砂调整黑渣壳的酸度系数与粉煤灰 相比, 添加量少且熔融温度低、 耗时短, 用石英砂更 为节能。

3 凝固坯壳厚度快速计算模型的建立

3.1 出结晶器凝固坯壳厚度的计算 在一定的结晶器水量下, 由 (2) 式可得结晶器 的凝固系数 K0。结晶器对坯壳的有效冷却长度为 700 mm, 将坯壳在结晶器内的运行时间 t(=0.7/ V) 0 带入 (1) 式得: 。 式中 d0 为出结晶器的坯壳厚度。 3.2 二冷区结晶器凝固坯壳厚度的计算 在一定的拉速条件下, 由式 (3) 可以计算二冷 区的凝固系数 K, 坯壳自出结晶器到铸机任一点的 运行时间 t, 即 t=S/V, (5) 式中 S 为从出结晶器到计算点铸坯的长度。将 (5) 式带入 (1) 式, 可得二冷区 S 长度范围内坯壳增加的 厚度 di, 即 。 3.3 归一化处理 假设结晶器内凝固的坯壳是在二冷区内完成 的, 即结晶器与二冷区是同一个凝固系数, 则 (6) 式 (6) (4)

莱钢板坯连铸机凝固传热模型

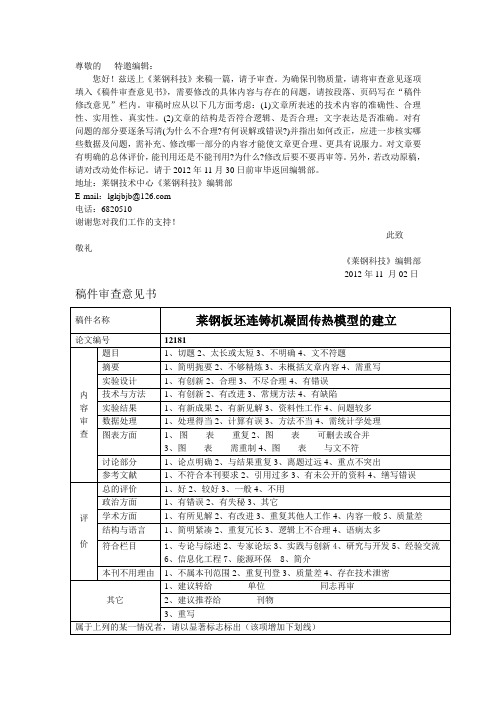

尊敬的特邀编辑:您好!兹送上《莱钢科技》来稿一篇,请予审查。

为确保刊物质量,请将审查意见逐项填入《稿件审查意见书》,需要修改的具体内容与存在的问题,请按段落、页码写在“稿件修改意见”栏内。

审稿时应从以下几方面考虑:(1)文章所表述的技术内容的准确性、合理性、实用性、真实性。

(2)文章的结构是否符合逻辑、是否合理;文字表达是否准确。

对有问题的部分要逐条写清(为什么不合理?有何误解或错误?)并指出如何改正,应进一步核实哪些数据及问题,需补充、修改哪一部分的内容才能使文章更合理、更具有说服力。

对文章要有明确的总体评价,能刊用还是不能刊用?为什么?修改后要不要再审等。

另外,若改动原稿,请对改动处作标记。

请于2012年11月30日前审毕返回编辑部。

地址:莱钢技术中心《莱钢科技》编辑部E-mail:lgkjbjb@电话:6820510谢谢您对我们工作的支持!此致敬礼《莱钢科技》编辑部2012年11 月02日稿件审查意见书需要修改的具体内容与存在问题莱钢连铸板坯凝固传热模型的建立吴会亮1,李生根1,陈永生2,肖强2(1.莱钢技术中心;2.莱钢型钢炼钢厂,莱芜 271104)摘要:连铸坯凝固传热数学模型研究的基本思路是基于凝固传热理论,根据能量守恒定律,建立二维非稳态传热模型,建立模型的内容包括:基本假设、凝固传热方程、边界条件以及初始条件的确定、连铸坯凝固传热数学模型的求解(边界条件、物性参数的确定等),然后进行程序编制。

本研究中,根据莱钢型钢炼钢厂4#连铸机现场实际条件,建立了中碳钢的宽板坯凝固传热模型。

关键词:边界条件;固相分率;导热系数;传热模型0 前言连铸二冷水工艺是连铸的三大核心工艺之一,对连铸生产和铸坯质量有着重要影响。

二冷控制模型主要是通过计算铸流方向上的凝固坯壳厚度与表面温度,并根据与生产工艺温度的比较差异来调节水量,其核心是连铸坯凝固传热数学模型。

铸坯沿拉坯方向被分成若干小切片,依据铸坯从结晶器移动开始贯穿整个铸流,对于每一个切片的实际铸坯生长期进行跟踪并且对坯壳厚度按周期计算,一维时间的温度曲线描述了铸坯表面直到中心各点处的温度情况。

连铸过程中板坯凝固的数值模拟

连铸过程中板坯凝固的数值模拟

QS C PVT

(5-10) 由式(5-9)与式(5-10)等量置换可得

f S C P T / L

(5-11) 此法采用固相率的增加来代替前热的放出,如果 f S 1 ,则表明该领域 V 的 凝固结束。

热焓法

凝固过程金属的焓可定义为

H cdT (1 f s ) L

L ——潜热, J / kg ;

f s ——固相率;

T ——温度, C ;

——时间, s ;

连铸过程中板坯凝固的数值模拟

——导热系数, W /(m K ) ;

x, y ——二维坐标, m 。

对于实用多元和金,要确定固相率和温度的关系,通常可以先采用热分析法 求出凝固开始温度 TL (液相线温度)和结束温度 TS (固相线温度),假定如下: (1)假定为线性分布时

式中, L ——补偿对流换热的等效导热系数;

m ——经验常数,钢液导入区, m 4 ~ 8 ;

S ——静止钢液的导热系数。

热物性参数的数值处理方法

由于导热系数、比热和密度是随温度变化的,其处理方法一般有常数法、线 形函数法和插值法等,在不同的温度区间内用二次曲线拟合的方法得到温度导热系数、温度-比热之间关系的曲线,来确定导热系数、比热值。 对于板坯密度的取值,可在不同相区内取不同的值。 (1) 固相区: S 7.6 10 3 kg / m 3 ;

连铸技术基本原理-1凝固与传热

56

二次冷却与铸坯质量

铸坯质量对二冷要求

铸坯表面温度符合钢种的高温延性曲线,矫直 时避开脆性区 控制铸坯表面冷却速率小于200℃/m 控制铸坯温度回升速率小于100℃/m

15

6.1.1 连铸坯凝固与传热特点

坯壳经历“形变热处理”过程

随温度降低,坯壳发生δγα的相变

坯壳发生形变

16

6.1.2 结晶器传热与凝固

结晶器平均散热量

Q WC (2 1 )

式中, Q-结晶器总散热量, KJ/min W-结晶器冷却水量,L/min

C-水的比热, KJ/(Kg.℃)

39

影响结晶器传热的因素

结晶器设计

结晶器长度 结晶器铜板厚度 结晶器材质

结晶器冷却 钢水过热度

40

6.1.3 二冷区传热与凝固

二冷区传热方式

连铸机各区散热比例

结晶器 二冷区 辐射区 16%-20% 23%-28% 50%—60%

二冷区铸坯表面热量传递方式

9

T cT l T l T s T s T o

6.1.1 连铸坯凝固与传热特点

• 钢液在连铸机中凝固: • 是液体钢转化为固体钢的加工过程 • 是热量释放的过程 • 凝固过程中,传输的热量包括: • 钢水过热:进入结晶器的钢水温度冷却到钢 的液相线温度放出的热量 • 凝固潜热:钢水从液相线冷却到固相线所放 出的热量 • 物理显热:凝固以后的高温铸坯冷却至送出 连铸机所放出的热量

55

二次冷却与铸坯质量

某厂Q195高温力学性能曲线

100 90 80 70 60 50 40 30 20 10 0 600 650 700 750 800 850 900 950 1000 1050 1100 1150 1200 1250 1300 1350 1400 1450 1500 温度,℃

连铸板坯凝固过程的应变分析

(3)边界条件.

(a)结晶器中的热流密度H1

g=2 680—335∥

(2)

其中,f为凝固时间,s.

收稿日期2002一11—19 朱国森男,25岁,博士研究生

(b)二冷区的传热系数Ⅲ

|ll=0.58 1×(1—0.0075死)w“4鲥

(3)

其中,w为冷却水量,L“m2·s);兀为铸坯表面温

度,℃.

(厅c)…空冷。区[的[辐帮射】传热 2+系(数五挈m死圳(4)

果中间的支撑辊发生瓦的不对中量,凝固前沿产

生的拉应变可采用下式来计算.

粕确一:—型—面势一

(L8o)J

其中,S为坯壳厚度,mm.,为辊距,mm.假设上

述应变可线性叠加,则凝固前沿所受的总应变:

sT=£B+£一£M

(9)

图1为该铸机辊子开口度的实测值与标准 值.可见,28扇形段辊子开口度的偏差较大,在

图5为辊子开口度偏差为2 mm时凝固前沿 坯壳所受的鼓肚应变、矫直应变、辊子不对中应 变、临界应变和总应变的分布.当辊子的开口度 偏差达到2mm时,其引起的应变与0.5Irlm偏差 时有较大的差别.主要表现为:(1)不对中应变在 0.3%~0.4%间,超过鼓肚引起的应变;(2)刚出结 晶器和凝固末端的坯壳所受应变的较大;(3)在拉 坯方向上,应变呈现逐渐递增的趋势,开口度偏 差对坯壳厚的铸坯的影响比坯壳薄的影响大;(4) 从距弯月面5m的位置开始,坯壳所受的总应变 均大于临界应变,铸坯也就容易产生裂纹.所以 在生产过程中,保证支撑辊的对中精度,尤其是 连铸坯凝固末端处的对中精度十分必要. 2.4应变模型的检验

Fig.4 Distributions of strain at the interfhce of soUd and licIuid

第4章凝固传热

第四章 连铸坯凝固传热第一节 连铸机热平衡从本质上说,连铸是一个传热过程。

在连铸机内,带液心的铸坯边运行、边散热、边凝固,直到完全凝固成固态铸坯。

在凝固过程中传出的热量包括过热、潜热和显热三部分:(1) 过热:由浇注温度冷却到液相线温度放出的热量;(2) 潜热:钢水从液相线温度冷却到固相线温度放出的热量;(3) 显热:完全凝固后的高温铸坯冷却至室温所放出的热量。

按传热位置和方式,连铸机包括三个传热区,钢水热量的传输在这三个区域内完成,如图6-1所示。

(1) 一次冷却区:即“结晶器冷却区”。

钢水在结晶器中受到器壁的强烈冷却,形成足够厚度且均匀的坯壳,以保证铸坯出结晶器后不拉漏。

结晶器铜壁在冷却水的作用下,保持正常的温度分布。

(2) 二次冷却区:简称“二冷区”、“喷水冷却区”。

具有一定坯壳厚度的的铸坯,离开结晶器进入喷水冷却区。

通过向铸坯表面喷水,加速铸坯内热量迅速传递,使铸坯快速凝固。

(3) 三次冷却区:即“空冷区”。

走出二冷后,铸坯表面不再受到强制冷却,只是通过辐射向空气中传热。

由于铸坯表面传热能力下降,在铸坯温度梯度的作用下,铸坯表面温度回升,使铸坯表面温度趋向均匀。

根据连铸机试验,在连铸机内放出的热量如下:(1)板坯(200~245×1030~1730mm ,拉速为0.8~l.0min m ):结晶器:63kg kJ ;二冷区:315kg kJ ;辐射区:180kg kJ连铸机内散热总量:558kg kJ ;约占钢水至室温总放热量的42% 。

(2)方坯(100×100mm ,拉速3min m 。

)结晶器:63kg kJ ;二冷区226kg kJ ;辐射区:277kg kJ连铸机内散热总量:566kg kJ ;约占钢水至室温总放热量的44% 。

从连铸机热平衡可以得到如下基本认识:(1)在连铸机内放出的热量占钢水总热量的约40%,其余60%热量是切割后放出的;(2)钢水凝固过程中放出的40%热量,对铸坯结构、质量和铸机生产率有明显影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

尊敬的特邀编辑:您好!兹送上《莱钢科技》来稿一篇,请予审查。

为确保刊物质量,请将审查意见逐项填入《稿件审查意见书》,需要修改的具体内容与存在的问题,请按段落、页码写在“稿件修改意见”栏内。

审稿时应从以下几方面考虑:(1)文章所表述的技术内容的准确性、合理性、实用性、真实性。

(2)文章的结构是否符合逻辑、是否合理;文字表达是否准确。

对有问题的部分要逐条写清(为什么不合理?有何误解或错误?)并指出如何改正,应进一步核实哪些数据及问题,需补充、修改哪一部分的内容才能使文章更合理、更具有说服力。

对文章要有明确的总体评价,能刊用还是不能刊用?为什么?修改后要不要再审等。

另外,若改动原稿,请对改动处作标记。

请于2012年11月30日前审毕返回编辑部。

地址:莱钢技术中心《莱钢科技》编辑部E-mail:lgkjbjb@电话:6820510谢谢您对我们工作的支持!此致敬礼《莱钢科技》编辑部2012年11 月02日稿件审查意见书需要修改的具体内容与存在问题莱钢连铸板坯凝固传热模型的建立吴会亮1,李生根1,陈永生2,肖强2(1.莱钢技术中心;2.莱钢型钢炼钢厂,莱芜 271104)摘要:连铸坯凝固传热数学模型研究的基本思路是基于凝固传热理论,根据能量守恒定律,建立二维非稳态传热模型,建立模型的内容包括:基本假设、凝固传热方程、边界条件以及初始条件的确定、连铸坯凝固传热数学模型的求解(边界条件、物性参数的确定等),然后进行程序编制。

本研究中,根据莱钢型钢炼钢厂4#连铸机现场实际条件,建立了中碳钢的宽板坯凝固传热模型。

关键词:边界条件;固相分率;导热系数;传热模型0 前言连铸二冷水工艺是连铸的三大核心工艺之一,对连铸生产和铸坯质量有着重要影响。

二冷控制模型主要是通过计算铸流方向上的凝固坯壳厚度与表面温度,并根据与生产工艺温度的比较差异来调节水量,其核心是连铸坯凝固传热数学模型。

铸坯沿拉坯方向被分成若干小切片,依据铸坯从结晶器移动开始贯穿整个铸流,对于每一个切片的实际铸坯生长期进行跟踪并且对坯壳厚度按周期计算,一维时间的温度曲线描述了铸坯表面直到中心各点处的温度情况。

[1]同时,可根据钢水特性、铸坯表面散热、中间包温度、铸坯的移动情况定期修正温度曲线。

1 技术条件本研究的钢种为Q345D,其主要成分如表1所示。

表1 莱钢Q345D钢的熔炼成分,%钢种 C Si Mn P S Nb TiQ345D 0.17 0.26 1.35 0.012 0.004 0.021 0.022 4#板坯连铸机浇注铸坯断面尺寸为2200mm×300mm,结晶器有效冷却高度为800mm。

工艺参数如表2所示。

连铸二冷各区冷却段长度及二冷冷却配水如表3所示。

表2 生产工艺参数钢种浇注温度/℃拉速/m/min结晶器水量/L/min宽面loose 侧宽面 fixed 侧窄面右侧窄面左侧Q345D 1530 0.86 5808 5781 678 674表3 连铸机二冷各区长度及冷却制度冷却回路起始点/m 结束位/m 水量/L/min1N 0.80 1.50 100.91IO 0.80 1.04 230.02IO 1.04 1.60 211.03IO 1.60 2.71 280.54IO 2.71 4.26 222.35IOC 4.26 6.18 85.75IOM 4.26 6.18 79.76IC 6.18 10.02 49.36OC 6.18 10.02 64.16IM 6.18 10.02 45.96OM 6.18 10.02 59.6 7IC 10.02 13.86 31.0 7OC 10.02 13.86 47.0 7IM 10.02 13.86 28.8 7OM 10.02 13.86 43.7 8IC 13.86 20.56 48.0 8OC 13.86 20.56 81.0 8IM 13.86 20.56 44.6 8OM13.8620.5675.32 连铸坯凝固传热模型及计算条件2.1 模型的基本假设由于连铸坯凝固传热过程是采用有内热源的三维非稳态微分方程进行描述,为便于数值计算求解,通常要针对具体的连铸过程进行合理的假设,模型的基本假设条件为:(1)忽略结晶器振动对传热的影响; (2)不考虑铸坯凝固冷却时的尺寸改变;(3)忽略拉坯方向上的传热(约为总热量的3%~6%),并且铸坯宽度与厚度上的热量是以铸坯中心线为轴对称方式释放的,将三维非稳态传热问题简化为二维非稳态传热问题;(4)相同二冷区冷却段内的冷却强度一样,不考虑夹辊对热量传递的影响;(5)凝固过程中,材料各向同性;密度、比热容及导热系数与浇铸钢种、温度等因素相关;(6)采用等效导热系数方式处理液-固相区的对流传热过程,用等效比热法处理凝固潜热。

2.2 凝固传热数学模型方程根据能量守恒定律,对连铸坯凝固传热进行分析,并结合上述假定,得到二维非稳态传热模型方程如式(1)所示:v q yTy x T x t T C+∂∂∂∂+∂∂∂∂=∂∂)()(λλρ (1) 其中:λ —铸坯导热系数; ρ —铸坯密度; C —比热容; T —铸坯温度; q v —钢液凝固潜热。

2.3 模型计算的初始条件以结晶器弯月面钢液温度作为时间t=0时的初始条件,取T 0=T c (浇注温度)。

2.4 二冷区边界条件连铸过程中,铸坯在二冷区不仅受到冷却水的冷却作用,还有一部分热量通过辐射对流方式散出,对应的二冷区热流密度q s 计算公式如式(2)所示:)(w T T h q b s s -= (2)其中:h s —传热系数;T b —铸坯表面温度; T w —冷却水温度。

与冷却水相关的二冷区传热系数h 与喷嘴水流量、流速、喷水形式、拉速等多种因素有关,一般按经验公式计算后再根据实际工况调整而定。

3 物性参数的确定3.1 固相分率由文献提供的固相分率f s 计算公式如下:))(())((m l s m l m s l s m s s T T T T T T T T T T T T f -------=(3)其中:T s —固相线温度; T m —纯铁的熔点; T l —液相线温度。

式(3)中,T m 表示纯铁的熔点,为1535℃。

由此可得到Q345D 钢在不同温度下的固相分率如表4所示。

表4 不同温度下Q345D 钢的固相分率温度,℃ 1513.9 1510 1500 1490 1480 1470 1460 1447.0 固相分率0.0000.1890.4980.6770.7950.8780.9401.0003.2 固-液两相区导热系数在固-液两相区,由于树枝晶的生长削弱了钢水的对流运动,所以两相区的有效导热系数λsl 应处于固相和液相之间,用调和公式(4)进行计算。

)1(s l s s sl f f -+=λλλ (4)其中:λs —固相区导热系数; λl —液相区导热系数; f s —固相分率。

对于不同冷却区液相温度处的导热系数λl的值分别为静态钢液条件下液相线温度导热系数乘以相应的修正参数m ,即λl =m λ。

4 传热模型的求解编制程序前,利用有限差分方法将传热数学模型的微分方程转化为差分方程的具体步骤如下:(1)首先进行区域离散化:即用一系列与坐标轴平行的网格线把求解区域划分成多个区域,以网格线的交点作为需要确定温度值得空间位置,称作节点。

相邻两行的距离称为步长,记为△x 、△y 。

节点的位置以该点在两个方向的标号m 、n 来表示。

一般来说,网格越小,节点就越多,差分方程的误差就越小,结果就越接近真实温度。

[2](2)将变量区域网格化后,就可以用差商去近似微商,就可得到节点的微分方程。

由于差分法具有计算简便、计算时间短、计算精确性可根据实际要求确定等特点,本研究中也采用此方法。

(3)对于方程的求解是采取逐层迭代的方法。

根据方程结构特点及节点所在的位置的不同,要求第n+1层上任意节点的温度值完全可以由第n层上的相邻节点处的温度值决定。

采用这样的方法,从外向内推进,层层计算各节点温度值,并依次代入,求解下一层节点温度值。

5 程序编制为保证模型计算结果的准确性,本文计算过程中,空间步长△x、△y取为1mm,时间步长△t取为0.004s。

利用VB6.0对传热模型进行编程计算,编程计算中采用模块化的处理方式。

模型计算输入参数界面如图1所示。

模型计算输出界面如图2所示。

图1 板坯连铸机传热模型参数设置界面图2 板坯连铸机传热模型计算结果输出界面6 小结板坯连铸机凝固传热模型的建立,弥补了无法对铸坯内部凝固过程进行有效测量计算及控制的不足,为二冷配水制度的制定和轻压下工艺参数的选择提供了依据。

参考文献:[1] 杨俊锋,付玄升.DYNACS冷却模型在安钢的生产实践[J].冶金标准化与质量,2006(6):47-49.[2] 石振仓,汪洪峰.连铸DYNACS动态二冷水模型[J].南方金属,2006(4):52-54.作者简介:吴会亮,男,1984年生,2007年毕业于安徽工业大学冶金工程专业。

现为莱钢技术中心助理工程师,从事宽厚板新产品研发工作。