准双曲面螺旋锥齿轮三维建模

对数螺旋线齿锥齿轮啮合原理研究

内蒙古科技大学硕士学位论文摘要*本文以节曲线为对数螺旋线的螺旋锥齿轮——对数螺旋线齿锥齿轮为主要研究对

象,首先从其节曲线分析入手,分析了其基本数学性质,并根据齿轮分析中对曲线的 应用要求,论证了对数螺旋线作为齿廓曲线和节曲线所具备的条件,如:光滑性、不 干涉性、连续性;其次为从理论上证明对数螺旋线应用于定传动比齿轮传动中只适合 作为螺旋锥齿轮节曲线,本文给出了对数螺旋线就平面啮合传动、圆柱齿轮空间啮合 传动的分析: 1) 在平面啮合中,利用啮合角函数原理建立了对数螺旋线的基曲线方程,阐明了 对数螺旋线的形成原理并指出:若对数螺旋线作为齿廓曲线,则只能应用于非圆齿轮 场合;通过比较齿形法和包络法的优缺点,取以包络法求解了对数线的共轭对数螺旋 曲线方程;基于此,以对数螺旋线为非圆齿轮节曲线,利用其共轭性得到了变传动比 规律。 2) 在圆柱齿轮空间啮合中,确定了圆柱螺旋线实现等螺旋角所要满足的条件,得 到了对数螺旋线与其无关的结论。 在上述研究的基础上,引出本文主要研究对象——对数螺旋线齿锥齿轮,提出本 文主要研究内容——对数螺旋线齿锥齿轮基本啮合原理的研究: 首先介绍了空间啮合理论分析中相关的基本概念,论述了空间锥齿轮传动原理, 介绍了空间双参数包络原理的思想。在此基础上阐明了对数螺旋线齿锥齿轮齿面的形 成原理,进而建立了齿面方程,并得到了啮合线及其方程;为求解对数螺旋线齿锥齿 轮齿面的啮合方程,建立了对数螺旋锥齿轮啮合的坐标体系,利用旋转矩阵确定了对 数螺旋线齿锥齿轮齿面啮合点的相对速度、单位法向量及节锥角,最终得到了啮合方 程;利用双参数曲面族的包络原理求解了该齿轮的第二共轭曲面方程;根据白川德曲 线理论,将曲面共轭的分析转化为节锥上共轭曲线的分析,论证了接触线及共轭曲面 分别为对数螺旋线及对数螺旋曲面,充分肯定了对数螺旋线齿锥齿轮曲面接触时等螺 旋角特性的研究意义,为对数螺旋线齿锥齿轮的啮合理论进一步完善和设计方法的研 究奠定了坚实基础。

HGT准双曲面齿轮传动的轮齿接触分析

HGT准双曲面齿轮传动的轮齿接触分析王星;方宗德;李声晋;高正国;宁程丰【摘要】In machining hypoid gear with the HGT method, the large gear is machined with generated method and the pinion is machined with "tilt" method. Based on the machining principle and method of Gleason hypoid gears machined by the HGT method and on the basis of traditional machine tools with cradle mechanism, the mathemati-cal model of machining was established and the theoretical tooth surface equations were derived;on this basis, the tooth contact analysis ( TCA) including tooth contact analysis and edge contact analysis was carried out. The above steps are programmed on the computer;using numerical simulation, we can display the different parameters, gear meshing process and performance with different misalignment, verifying that the mathematical model and theoretical derivation is correct;we believe that this may serve as the foundation for Loaded Tooth Contact Analysis ( LTCA) .%HGT准双曲面齿轮,大轮采用展成法加工,小轮采用刀倾法加工。

Romax

Romax 虚拟原型仿真⼯具Romax简介Romax是⼀家集软件⼯具开发和传动项⽬咨询为⼀体的公司,在传动领域有超过⼗⼆年以上的经验;总部设在英国,在欧洲、美国、⽇本、韩国、澳洲、印度等均开办有办事处。

由Romax公司积累多年经验开发的Romax Designer主要应⽤于齿轮传动系统虚拟样机的设计和分析,在传动系统设计领域享有盛誉,⽬前已成为齿轮传动领域事实的⾏业标准。

Romax⽤来建⽴齿轮传动系统虚拟样机模型,还包括详细部件强度和可靠性分析,及传动系统振动噪声分析,⼤⼤加速传动系统的设计和开发流程。

在Romax中,考虑结构柔性,同时考虑更多实际情况,如装配误差及轴承间隙、预载等。

Romax Designer应⽤很⼴,其中包括汽车、船舶、⼯程机械、风⼒发电、⼯业、轴承以及航空航天等领域的齿轮传动系统的设计。

Romax虚拟原型仿真⼯具组成:Romax Designer完成齿轮传动系统的设计分析,包括平⾏轴传动系、相交轴传动系、⾏星齿轮传动系的完整解决⽅案以及轴承、系统振动噪声分析等⾼级分析功能。

Romax Dynamics可作为RomaxDesigner的部分或作为单独模块,完成传动系统的动⼒学分析,计算临界速度谱、阻尼固有频率谱、⾮平衡响应分析等内容。

Synchronizer Simulation预估同步器尺⼨,计算轴的轴向振动,完成同步器瞬态过程的详细分析Gear Manufacture齿轮剃、铣、修形等制造过程中动⼒学仿真和结构优化⼯作,以控制齿形加⼯质量和提⾼⼑具寿命Romax Designer功能介绍:可快速建⽴轴、齿轮全部传动系统的虚拟模型详细的部件强度、可靠性分析传动系统整体的振动噪声分析(NVH)⽤于鲁棒性的结构优化分析Romax Designer覆盖了从概念设计,部件强度、可靠性等详细设计,到系统振动噪声(NVH)预估等全部传动系统设计内容,构成了齿轮传动系统的封闭求解环境。

提供了包括平⾏轴系、相交轴系、⾏星齿轮传动在内的多种齿轮传动模型的搭建、分析和设计功能。

螺旋锥齿轮双重双面法多轴联动数控加工计算机仿真研究

螺旋锥齿轮双重双面法多轴联动数控加工计算机仿真研究收藏此信息推荐给好友2009-5-9 来源:机电商情网螺旋锥齿轮摘要:研究了双重双面法多轴联动数控加工螺旋锥齿轮的计算机仿真构建齿轮几何模型问题,在CATIA V5平台下使用VB6.0开发出加工仿真系统,系统能动态显示加工过程,能自动生成加工后的螺旋锥齿轮三维实体模型,取YH603螺旋锥齿轮数控铣齿机的具体结构和对应的机床参数与一对实际的加工齿轮参数,用开发的仿真系统进行了螺旋锥齿轮双重双面法加工仿真,仿真结果与实际加工出的齿轮吻合良好,为螺旋锥齿轮的虚拟加工的实现提供了一种方法。

螺旋锥齿轮主要用于相交或相错轴问的传动,具有传动平稳、噪声小、承载能力高等优点,是汽车、拖拉机、工程机械等机械产品中的关键零件。

现在研究螺旋锥齿轮的加工仿真大多是基于AutoCAD的二次开发,构建了AutoCAD环境下的三维实体模型,但由于AutoCAD 曲面功能不强大,很难构建复杂曲面零件。

主流CAE软件(如:ABAQUS、MSC、ANSYS)等很少开发针对AutoCAD进行数据交换的接口程序,只能通过数据转换文件(如:sat、stl 等)进行数据转换,容易产生数据丢失及破面现象等缺陷,给实体模型的齿面加工误差和有限元分析等带来了不便。

也有通过推导齿廓曲面方程的方法构建螺旋锥齿轮实体模型的研究。

但是对于螺旋锥齿轮的一些加工方法(如:变性法等)或加工时存在齿面参数修正调整时很难得到修正后的齿廓方程解析表达式,同时齿根过渡曲面部分也因刀具不同曲面方程变化很大,齿面和过渡曲面的连接也很困难,故该方法很难构建螺旋锥齿轮精确的三维实体模型,给螺旋锥齿轮的数字化设计与制造留下不利因素。

这两种研究都没有涉及到螺旋锥齿轮的具体的制造方法,现在也没见到基于CATIA V5的螺旋锥齿轮加工仿真的研究。

本文研究了螺旋锥齿轮的双重双面法的计算机仿真加工的实现过程,以CATIA V5为平台,二次开发了基于国产YH603螺旋锥齿轮数控铣齿机的双重双面法加工仿真系统,系统的开发方法具有通用性,可实现任意螺旋锥齿轮的加工仿真,为螺旋锥齿轮的各项分析提供了一个方便快捷的建模平台。

载货汽车驱动桥设计

载货汽车驱动桥设计摘要 (I)Abstract (II)1 绪论 (1)1.1本课题研究的目的和意义 (1)1.2 汽车驱动桥国内外进展状况 (1)1.3 本课题研究的要紧任务 (2)1.4 汽车驱动桥概述 (2)2 主减速器设计 (5)2.1 主减速器结构形式简介及选择 (5)2.2 主减速器的差不多参数选择与设计运算 (6)2.2.1 主减速齿轮运算载荷的确定 (6)2.2.2 主减速齿轮差不多参数的选择 (7)2.2.3 齿轮的几何尺寸运算 (10)2.3 主减速器齿轮的材料选择 (12)2.4 主减速器齿轮强度运算 (12)2.5 主减速器齿轮支承形式的选择 (16)2.6 主减速器齿轮轴承的载荷运算 (17)2.6.1 锥齿轮齿面上的作用力 (17)2.6.2 锥齿轮齿面上的轴向力和径向力 (17)2.6.3 主减速器齿轮轴承的选择 (19)3 差速器设计 (21)3.1 差速器介绍 (21)3.2 差速器的原理 (21)3.3差速器齿轮要紧参数选择 (22)3.4 差速器齿轮几何尺寸运算 (25)3.5 差速器齿轮的强度运算 (28)4 半轴设计 (30)4.1 半轴的类型与选择 (30)4.2 全浮式半轴的设计运算 (30)4.2.1 全浮式半轴运算载荷的确定 (30)4.2.2 全浮式半轴直径的选择 (31)4.2.3 全浮式半轴的强度运算 (31)4.3 半轴的结构设计及材料选择 (31)4.4 半轴花键的参数选择 (31)4.5 半轴花键的强度运算 (32)5 驱动桥三维模型建立及运动仿真 (34)5.1 CATIA软件简介 (34)5.2 建立驱动桥三维模型 (34)5.3 驱动桥模型运动仿真 (38)6 驱动桥壳设计及有限元分析 (41)6.1 驱动桥壳设计要求 (41)6.2 驱动桥壳类型确定和材料选择 (41)6.3 对驱动桥壳进行有限元分析 (42)7 结论 (46)致谢 (47)参考文献 (48)摘要本次设计是以东风牌LZ1090D载货汽车要紧性能参数为依据来完成其驱动桥的设计。

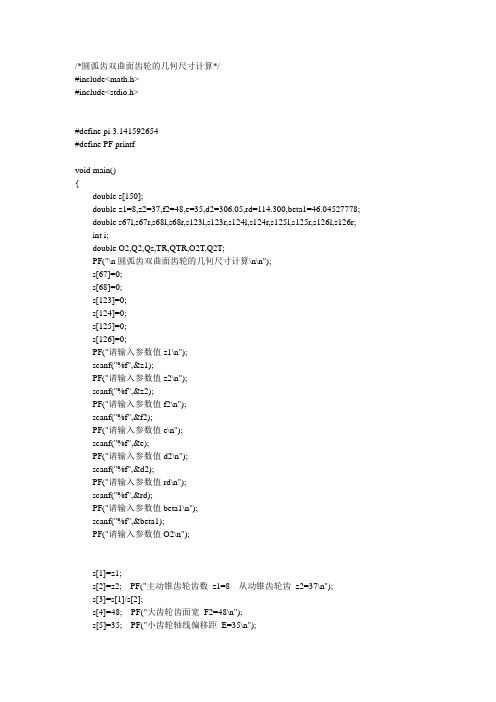

圆弧齿双曲面齿轮的几何尺寸计算

s[89]=O2T; PF("大齿轮齿顶角 O2=%f\n",s[89]*180/pi*60);

s[90]=sin(s[89]);

s[91]=Q2T; PF("大齿轮齿根角 Q2=%f\n",s[91]*180/pi*60);

s[92]=sin(s[91]);

s[93]=s[87]+s[74]*s[90]; s[94]=s[88]+s[74]*s[92]; s[95]=0.15*s[75]+0.05; s[96]=s[93]+s[94]; s[97]=s[96]-s[95];

s[122]=s[38]*s67l/s[69];

s123l=atan(s[122]);

s123r=cos(s123l);

s124l=s[39]-s123l; s124r=cos(s124l); s125l=s[117]-s[36]; s125r=cos(s125l); s126l=s[113]*s67r-s68r; s126r=-s[113]*s67r-s68r; s[127]=s123r/s124r; s[128]=s68l+s[87]*s68r; s[129]=s[118]/s125r; s[130]=s[74]*s[127]; s[131]=s[128]+s[130]*s[129]+s[75]*s126l; PF(" 小 齿 轮 外 缘 到 大 齿 轮 轴 线 的 距 离 BR=%f\n",s[131]); s[132]=s[4]*s[127]-s[130]; s[133]=s[128]-s[132]*s[129]+s[75]*s126r; PF(" 小 齿 轮 前 缘 至 大 齿 轮 轴 线 的 距 离 B1=%f\n",s[133]); s[134]=s[121]+s[131]; s[135]=s[119]*s[134]/0.5; PF("小齿轮的外圆直径 do1=%f\n",s[135]); s[136]=s[70]*s[100]/s[99]+[12]; s[137]=s[5]/s[136]; s[138]=asin(s[137]); s[139]=cos(s[138]); s[140]=(s[99]*s[110]+s[95])/s[100]; s[141]=(s[5]*s[137]-s[140])/s[139]; PF(" 小 齿 轮 根 锥 顶 点 到 大 齿 轮 轴 线 的 距 离 GR=%f\n",s[141]); s[142]=s[100]*s[139]; s[143]=asin(s[142]); PF("小齿轮根锥角 rR1=%f\n",s[143]*180/pi); s[144]=cos(s[143]); s[145]=tan(s[143]); s[146]=0.20; PF("最小齿侧间隙允许值 Bmin=0.20\n"); s[147]=0.27; PF("最大齿侧间隙允许值 Bmax=0.27\n\n"); s[148]=s[90]+s[92]; s[149]=s[96]-s[4]*s[148]; s[150]=s[73]-s[4];

romax简介

/Product/index-ps.asp?menucolr=3平面轴传动系设计平面轴传动系设计模块介绍平行轴传动系设计功能:∙提供复杂的传动系统建模(包括直齿和斜齿轮、滚子轴承、复杂轴及离合器);∙基于ANSI/ASME,SAE/GM以及DIN743标准的应力集中系数计算和轴疲劳寿命计算;∙考虑轴承啮合错位和游隙影响的轴承修正寿命计算;∙考虑润滑油温升和轴承装配对轴承游隙和轴承寿命的影响;∙基于ISO6336,DIN3990和AGMA 2001标准的齿轮强度校核;∙齿轮宏观参数设计和齿轮宏观参数优化;∙齿轮啮合错位计算,齿轮修形计算;∙考虑轴、轴承等变形导致的系统变形计算;∙同步器尺寸计算与容量计算;∙花键设计与强度校核以及花键修形计算;∙传动系统效率分析;∙齿轮齿面接触应力计算和齿根弯曲应力计算;∙齿轮接触分析与传动误差计算;∙传动系统传动误差激励下啸叫分析;∙箱体柔性考虑与箱体强度计算分析;相交轴传动系设计相交轴传动系设计模块介绍相交轴传动系设计模块:∙对垂直轴/轴承系统的建模(包括锥齿轮、螺旋锥齿轮、准双曲面齿轮、差速齿轮、滚子轴承和滑动轴承、离合器等);∙支持Gleason或Oerlikon制式的锥齿轮;∙基于ANSI/ASME,SAE/GM以及DIN743标准的应力集中系数计算和轴疲劳寿命计算;∙滚子轴承载荷和应力分布以及考虑间隙和平行度误差的轴承额定寿命计算> ;∙与KIMoS软件接口,能够进行锥齿轮接触印痕调整与LTCA分析;∙考虑轴、轴承、箱体等变形的系统变形计算;∙支持外壳和差速器的3D有限元模型的输入和结构柔性影响;∙功率流分流过程中的扭矩波动和载荷分布。

行星齿轮传动设计行星齿轮传动设计模块介绍行星齿轮传动设计模块:∙提供复杂的行星齿轮传动系统建模(包括齿轮对、轴承、行星架等);∙行星齿轮设计工具,能够快速进行行星齿轮设计与校核;∙基于ANSI/ASME,SAE/GM以及DIN743标准的应力集中系数计算和轴疲劳寿命计算;∙考虑轴承啮合错位和游隙影响的轴承修正寿命计算;∙考虑润滑油温升和轴承装配对轴承游隙和轴承寿命的影响;∙基于ISO6336,DIN3990和AGMA 2001标准的齿轮强度校核;∙行星齿轮多工况均载分析与制造误差考虑;∙由于功率分流导致的扭矩波动和载荷分布;∙考虑轴、轴承变形导致的系统变形计算;∙传动误差对系统模态响应的影响分析和瞬态扭振分析;∙支持行星架和箱体的3D有限元模型输入及柔性考虑和强度分析。

MASTA介绍

北京瑞风协同科技股份有限公司

面接触分析,得到传递误差,即得到传动系统振动和噪音的来源。再通过系统动力学分 析,基于内置的有限元动力学模型,考虑轴、齿轮、轴承和壳体的动态特性,得到系统 对激励的响应,从而可评估系统的动态特性,并对系统进行优化,降低系统对传递误差 的敏感性,从而改善振动和噪音性能。

其三:各种零件精确分析和优化功能 (1). 齿轮: 1) 圆柱齿轮: 强度计算可基于实际加工中所用滚刀或插齿刀形状,不是假想配对齿条的形状,故 危险截面位置精确,危险截面处危险应力更接近实际情况。 采用ISO6336 中精确方法计算齿轮弯曲和接触强度, 并可采用AGMA 标准校核弯曲 和基础强度,计算齿轮胶合强度,同时考虑由于系统变形导致的齿轮错位对齿轮强度和 寿命的影响。 根据不同载荷、刀具和特定应用条件对圆柱齿轮副和齿轮链进行宏观几何参数优化 通过齿面接触分析和微观修形,提高圆柱齿轮承载能力和减小齿轮噪音 对不适用于标准(如ISO 和AGMA)规定的假设条件的高重合度齿轮和大螺旋角、 大齿宽的齿轮,基于齿轮三维有限元接触分析,精确计算齿根应力和齿轮传递误差,并 进行精确修形。 2) 行星轮: 可以对简单行星轮系和复杂行星轮系进行建模和分析,分析时考虑行星轮的啮合相 位、均载情况、侧隙和系统变形导致的齿轮错位

北京瑞风协同科技股份有限公司

可以对行星轮系进行二维和三维修形设计和分析,精确计算行星轮系的传递误差 3) 锥齿轮(螺旋锥齿轮和准双曲面齿轮): 通过锥齿轮设计和强度校核功能和宏观参数优化功能以及齿面优化功能将强度计算 和精确的刀具设计,机床调整以及齿面形状和齿根形状优化紧密联系在一起,以确保实 际制造所获得的齿轮强度比预期的要更好。同时也可精确计算齿轮胶合强度。 (2). 轴: 同Nastran 或Ansys 实现无缝接口,实现对任意形状轴的应力和变形精确计算 疲劳寿命计算基于认可的经验和理论,并针对大量试验数据予以验证 (3). 轴承: 轴承使用考虑边缘应力集中的六自由度非线性精确模型, 采用ISO/DIN281 补充4 标 准校核寿命,校核时考虑考虑错位、内部间隙、预紧力、轴承材料的耐久极限和润滑质 量的影响。 可详细查看轴承内部细节的计算结果, 如滚子载荷, 滚子变形和错位, 滚子的应力, 接触半径,转速和EHD 油膜厚度等。 (4). 壳体 同Nastran 或Ansys 实现无缝接口,精确考虑壳体变形对内部系统的影响,同时实现 对任意形状壳体的应力和变形精确计算。 (5). 同步器 通过对变速器换档性能的分析,得到合适的同步器总体尺寸,确保换档力合适,换 档性能良好。

准双曲面齿轮参数化计算程序

为计算小轮节圆中点分度圆半径需要先按式

(5)确定小轮扩大系数 K c 。

10

机电技术 K c cos ' sin ' tan m10 小轮节圆中点分度圆半径按照式(6)确定:

2012 年 12 月

(5)

tan 2

sin cos tan sin tan

K c cos ' 1 cos '

2.2

刀盘半径核算子程序

m11 arctan

(11)

准双曲面齿轮副设计时大轮和小轮之间需要 满足啮合方程 , 在基本参数输入子程序中初步选 定了刀盘名义半径,当刀盘名义半径不合适时,大 轮和小轮之间是无法满足啮合方程的 , 为此需要 进行刀盘半径核算。要求计算出的刀盘半径和选 定的刀盘名义半径之间误差不超过 1%,通过计算 齿线中点曲率半径与名义刀盘半径进行比较 , 根 据比较结果决定计算流程。

(13)

z1 , z 2 , b2 , E

d e2 r0

(14)

计算出 1 后可以进行第二次修正 , 第二次修 正时小轮螺旋角 m12 为: K K cos ' m12 arctan c sin '

Z1 和大轮齿数 Z 2 。大轮齿宽 b2 一般选择为小于

等于外锥距的30%。 大轮分度圆直径 d e 2 参考文献 [2] 按照齿面接触强度和齿根抗弯强度有关式子 确定。选定大轮分度圆直径后,可以按照设计手册 选取刀盘名义半径 r0 。 大轮分锥角按式(1)初选:

1

Pro/Toolkit应用程序开发简介

2

几何参数计算程序

1 2 '

sin ' E sin 2 rm 2

准双曲面齿轮传动的动载荷计算

准双曲面齿轮传动的动载荷计算中,由于小齿轮有一偏移距.因此可采用双跨支承;并且小齿轮螺旋角增大,强度提高,最少齿数减小.这一系列优点显着提高了准双曲面齿轮的应用价值,尤其是为汽车底盘的布置提供了方便.使其在汽车减速器中获得了广泛的应用.随着汽车车速的不断提高,作为传动环节的齿轮也达到了很高的工作转速,高速下齿轮上的动载荷可能引起轮齿折断或齿轮结构破坏,因此,以往传统的齿轮静态设计方法或齿轮动载荷的经验估算方法”0都已不能满足当前汽车准双曲面齿轮的设计要求.为此,本文作者首次建立了准双曲面齿轮传动系统的动力模型,推导出动载荷的解析算法,为准双曲面齿轮的动态计算与动态设计奠定了基础2准双曲面齿轮传动系统的动力学模型图1所示,是准双曲面齿轮传动系统动力学模型的简图.如果忽略齿面摩擦力,并假定两个齿轮问的啮合力的合力沿齿面法向作用在齿宽中部节点M处,该齿面法向力可以分解为周向力只,径向力和轴向力只(见图2),这里应注意到只t和只在方向和大小上均不相同.在这些力的作用下,每个齿轮的自由度包括:.:齿轮周向微角位移;一t:篓!曼!f)苎苎;图1准双曲面齿轮传动系统的动力学模型,:齿轮中心的径(一向位移;’’’一…’’一…一,…一原稿收到日期为1993年3月16日,修改稿收到日期为1993年5月12日1994年(第16卷)第2期汽车工程93k.:齿轮中tk,的轴向位移;I:下标,l,2分别表示小齿轮和太齿轮.上x与,,方向分别一致,再考虑输入质量和输出质量的微角位移日,日,系统共有lO个自由度以上x与只,,的方向分别一致,再考虑输A质量和输出质量的微角位移日,0,系统共有lO个自由度.齿轮问的啮合刚度为K,齿轮由于摩擦,搅油等产生的相对扭振阻尼为c.K是齿轮啮合位置(齿轮转角)的函数,当齿轮匀速转动时,K是时间的周期函数.阻尼一般很小,为计算方便起见,近似认为其性质为粘性阻尼,阻尼比取作常数O.1.每个齿轮上在rr,d方向分别有支承刚度KT.Kr,K,它们主要由轴和轴承的串联刷度构成,输入质量和输出质量由输入,输出轴的扭转刚度KK与小齿轮,大齿轮分别联接,构成了准双曲面齿轮传动系统的动力学模型.3齿轮系统的参数本文研究一对准双曲面齿轮传动系统,它们的几何参数列于表l中.图2是齿轮系统的结构与支承简图,小齿轮和大齿轮均采用双跨支承方式.表2为齿轮系统的质量参数,表3为齿轮系统的刚度参数.表2中m0=l,2)为齿轮质量,为齿轮惯性矩,.?为输入,输出质量的惯性矩.表1齿轮几何参数齿数五=I1三=43节圆直径d.;205nma偏移距E;34mm平均压力角?州2:19e螺旋角=49993.2=2&758.面锥角=22104=73211.节锥角.分方程法向啮合力只沿,,r,a三个方向分解,得:=+.+(l,2)(1)写成标量形式得:r.只.oDs??o0s.{=只?COSC~.(tg-cos6,,一sinf1.?sin6,,)(il,2】(2)lPo.=只?COSC~.?(哦?sin6,,+shaft..’cosh口.)式中分Y:Ih0:l,齿轮驱动面和大齿轮被驱动面的压力角,为小轮面锥角6o,为大轮根锥角一齿轮在啮台力作用下,轮齿齿面有法向位移x,它在t,ra三个方向的分量分别为: +r_,XX(i=l,2】,为齿宽中点M至轴线的半径.两个齿轮间的法向弹性啮台力P与齿轮相对位移成比例,考虑啮合误差的影响,得:m=K一一?,(3)J式中m为同时啮台齿对数,K,为同时啮合的第,对齿的刚度,为同时啮合的第』对齿的综合误差.两个齿轮间的阻尼力为:=c.一)(4J将只和按(2)式分别在两个齿轮上沿t,r,a三个方向分解,可以建立准双曲面齿轮传动系统的运动微分方程:1994年(第16卷】第2期汽车[程95r401+(+)?r,.?..cosflm1+KI(01一)=0f臼2一(+).r_:’?s2’cos3.2+K?(一0口)=0l1茸1++)’?s1(tgz1.cos6.1一sin8..sj1)+1x1=0lm22一+).ms0~(tg2?cos6一sinfl=2?sln$iz)+Kt2=0lm,i(Pc+)?COS0~?COSf1..+Knxn=0【5Jlm一(+只)?oosoh??s2+:2=0lm1毫1++).?s1’(1.sin3+sin1?cos6.)+1x=0in3.).=x.?cos~zi(tg:c.?sin3.+sin.?eos6~.)将(6)式,(3)式和(4)式代入(5)式,展开后可写成矩阵形式如下:f釜}+【c]f叠}+【K]fxj=fp}(7)式中{X}一,02,xxr2lxxf2lxx0I目?),【.K]是同期函数矩阵,它的周期就是啮合周期{p}中主要包括齿轮误差的激励,它的完整周期包括?个啮合周期,?是z和z1的最小公倍数,在本文的算例中为473.令【K]一【+【?K],(x】=f}+}(8)?cos0~1??s1一.?s.?s2=??s】(tgc~Isin6】+sin1?cos6.I)=?COS0~2(tgjr2+sin2?~os6~2)=0其中…AK/+?,是静态弹性啮合力,即静态法向力,可由M算出,为常数,重是平均啮合剐度,中包括了刚度变化和误差的周期,可以展为傅里叶级数.1994年(第16卷)第2期汽车工程卯?由关系式t=(60/n)(0/2)转换成相应的时问坐标,并得到相应的几0),代人(9)式中,可解出齿轮系统在转速a时的动态响应,再由(3)式求出齿轮上的动载荷.图4所示是齿轮副在9000r/rain时的动载波形定义最大的动载荷值与静载荷值之比为动载系数,算出各种不同转速下的动载系数,示于图5中,表示了这对齿轮在负荷力矩M?作用下的不同转速时的动载特性.由图5可以看到,在4000r/min,7000r/min,13500r/min附近分别有共振峰值,这是支承振动引起的:在18000r,/rnin有大幅值共振,这是齿轮副的相对扭振,也是齿轮副的主共振;在9000rtmin附近的小峰值,是齿轮副相对扭振的1/2次共振,表现了齿轮传动的参数激励性质.目前国外轿车主减速器的输人转速已超过10000r/rain,随着汽车技术的发展,转速还将进一步提高.图5为汽车准双曲面齿轮传动的设计提供了重要的参考依据.8结论(1)本文建立了准双曲面齿轮传动的动力学模型,包括每个齿轮在回转方向与各支承方向的振动自由度.(2)本文推导出准双曲面齿轮传动系统的运动微分方程和动态响应的求解方法(3)准双曲面齿轮传动在恒速恒载工作条件下的振动激励是齿轮副的传动误差,系统振动具有参数激励性质.(4)准双曲面齿轮传动的动载在齿轮副相对扭振时达到最大,在支承共振时也有动载峰值.参考文献1天津齿轮机床研究所,西安交通大学,北京机床J等编译格里舞锥齿轮技术译文集(一),(一),{三).北京:机械工业出版杜,I9842刘惟信圆锥齿轮与双曲面齿轮传动.北京:人民变通出版社,I9803齿轮手册编委会.齿轮手册(上).北京:机械工业出版社.19904何敬安译.在茕荷作用下螺旋锥齿轮及准双曲面齿轮轮齿接触分析.齿轮,I986;10(5)TheCalculationofDynamicLoadinHypoidGearDriveFangZorlgdeAlastmetTakingintoaccountthevibrationDOFsofgearpairinbOttIdirectionsofrotati onandbearingsupports,adynarmcmodelofhypoidgearsetisbuiltup,thekinematicdi fferentialequationsarederivedandthesolvingschemeforequationsetofexcitationpara metersispro.posedinthepaper.Inaddition,theexcitationcharacteristicsofthegeardriv eisstudiedandthedynamicloadsofgearsandtheirdynamicloadingcoefficientsunderdiffere ntrotationspeedafeaecuratelycalcttlatedKeywortlEG?rdriveOyaamleIoadCalaflalion。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A b s t r a c t : Ac c o r d i n gh y p o i dg e a r p a i r s a c t u a l p r o c e s s i n gm e t h o d s t O g e rm a e s h i n gt h e o r y a n d d f i f e r e n t i lg a e o et m r yi s b a s e d o n t h e e s t a b l i s h m e n t o f m a c h i n e t o o l s t h r o u g h t h e u s e o f v ri a o u s c o m p o n e n t s o f t h e c o o r d i n a t e s y s t e m,t h e m o t i o n c o o r d i n t a e s y s t e m f o e ch a c o m p o n e n t i s e s t a b l i s h e d b y me ns a f o t h e ot m i o n r e l t a i o n s h i p b e t w e e n e ch a p a r t f o t h e ma c h i n e t o o l , nd a t h e t w o g e rt a o o t h s u r f ce a e q u t a i o n i s d e r i v e d b yt h e s e c o n d c o o r d i n a t e t r a n s f o r m a t i o n . T h e p a r a m e t e r s o ft h e m a c h i n e t o o l nd a t h e t o o l re a d e t e r mi n e d b yt h e ct a u lp a r o c e s s , N u m e r i c l a c o m p u t i n g s o f t w r a e s i u s e dt o s o l v e t w og e r a s u r f ce a e q u ti a o na nda l l t h e p o i n t o ft o o t h s u f r ce a g r i d c o o r d i n t a e s i s c o l l e c t e d a n d t h e d a t a il f e s s i i n t r o d u c e d i n t o a 3 D m o d e l i n g s o t f w re, a h y p o i d ea g r p a i r ft o w o ea g r t h r e e - d i m e si n o n a l od m e l s re a e s t a b l i s h e d b y s u f r a c e od m el i n g c a p bi a l i t i e s .

机 械 设 计 与 制 造

1 1 6

第1 2期

2 0 1 7年 1 2月

Ma c hi ne r y De s i g n

&

Ma n u f a c t ur e

准双 曲 面螺 旋锥 齿轮 三 维建模

刘明 勇 , 江 珊, 周明 刚

( 湖北工业大学 农业机械工程研究设计院 , 湖北 武汉 2 3 2 1 0 0 )

摘

要: 根据 准双 曲面齿轮 副实际加工方法, 以齿轮啮合原理 和微分几何为基础 , 通过加工机床各部件 间运动关 系建立

各 部件 间的 运 动 坐标 系 , 由其 次 坐标 变换 仿 真 刀具 运 动 轨 迹 分 别推 导 两齿轮 齿 面 方程 , 得 到 准 双 曲 面螺 旋 锥 齿轮 副 的数Байду номын сангаас

( A g r i c u l t u r a l Ma c h i n e r y E n g i n e e r i n g R e s e a r c h a n d D e s i g n I n s t i t u t e , Hu b e i U n i v e r s i t y o f T e c h n o l o g y , H u b e i Wu h a n 2 3 2 1 0 0 ,

Th r e e Di me n s i o n a l Mo d e l i n g o f t h e Hy p e r b o l i c Ge a r

L I U Mi n g — y o n g , J I ANG S h a n, Z HOU Mi n g — g a n g

学模型解析式。由实际加工需求确定机床与刀具 的各项参数 , 利 用数值计算功能软件分别求解大小齿轮齿面方程并采集

齿 面网格 离散 坐标点并将其数据文件 导入三维建模软件, 根据 曲面造型功能得到 准双 曲面齿轮副两齿轮的三维模型。 关键词 : 准双曲面齿轮副; 矩 阵变换 ; 离散点 ; 三维建模 中图分类号 : T H1 6 文献标识码 : A 文章编号 : 1 0 0 1 — 3 9 9 7 ( 2 0 1 7 ) 1 2 一 O l 1 6 — 0 4