1420冷轧乳化液系统的应用与实践

冷轧钢板中轧制乳化油的选用

冷轧钢板中轧制乳化油的选用1.乳化液的分类通常,乳化液可根据乳化后的稳定性分为稳态乳化液、半稳态乳化液和非稳态乳化液三类。

乳化 液的稳定性是一个极其重要的指标,其测定方法是将油品配制成一定浓度的乳化液,在一个分料漏斗 中静置8分钟,然后将最底下和最上面的四分之一溶液分离出来。

用离心分离法测定两部分的浓度, 然后以最底下部分的油含量对最上面部分的油含量比例构成乳化液的稳定指数,用ESI表示。

1.1 稳态乳化液稳态乳化液,以精炼轻、中质矿物油和合成酯为主要成分,再加入多种添加剂,如脂肪酸、脂肪 油、阴离子和非离子型等表面活性剂,极压添加剂,防锈剂,抗氧剂,抗泡剂等。

此类乳化液可在室 温下将浓缩油直接加入水中形成稳定的乳化液,稳定指数ESI在0.6以上,皂化值小于50,使 用浓度为5%至10%。

配制后的乳化液颗粒大小在1至1.5微米之间,少数可达5微米。

稳态乳 化液具有良好的退火清洁性,可以不经清洗而直接退火。

1.2 半稳态乳化液半稳态乳化液,以精炼脂肪油、合成酯和矿物油的混合油为基油,另加入分散剂,极压添加剂, 防锈剂,抗氧剂等添加剂组成。

此类乳化液需在50至60℃温度下,将油在水中调配成乳化液。

配 制好的乳化液颗粒大部分为1至10微米,比稳态乳化液,因此半稳态乳化液在使用过程中需不断搅 拌并保持一定的温度,防止部分基油从乳化液中析出。

半稳步态乳化液的使用浓度为2%至7%,皂 化值在50至130之间。

半稳态乳化液的润滑性能较稳态乳化液好,但其清洁性较差,故退火前需 经脱脂清洗。

1.3 非稳态乳化液非稳态乳化液的主要成分是动、植物油如牛油、菜仔油等,加入极压添加剂,抗氧剂,防锈剂, 乳化剂等。

这类乳化液对钢板和轧辊的附着性好,可大幅降低摩擦系数,润滑性能特别好。

但残炭多, 退火前必须经过电解脱脂。

非稳态乳化液的皂化值在150至230之间,使用浓度5%至10%。

以上三类乳化液的皂化值,润滑性,冷却性及清净性之间的关系如图1所示。

钢铁冷轧浓缩废乳化液处置

钢铁冷轧浓缩废乳化液处置薛垂义;王雪晗;邵传收;薛宪雷;董凯;郭弘【摘要】针对钢铁冷轧生产过程中产生的浓缩废乳化液的无害化经济处置问题展开研究.在对照分析凝聚法配合离心分离、白土吸附回收工艺、高压静电破乳和化学精制组合工艺特点的基础上,结合企业生产实际,提出了“混料烧结无害化处置”工艺,该工艺不但对冷轧工序产生的浓缩废乳化液进行了有效彻底地处理,同时还具有较大的经济效益和社会效益,具有一定的推广价值.%The harmless and economical disposal of the concentrated waste emulsion from cold rolling of iron and steel production was studied. Based on the comparative analysis of coacervation method cooperated with centrifugal separation and white clay adsorption recycling process, high voltage electrostatic demulsification and chemical refining combined process, the mixture sintering process for harmless disposal of the wastewater was proposed according to the producing practice. The said process can treat the concentrated waste emulsion that from the cold rolling effectively and thoroughly, and has good economical and social benefits, which is worth to be papularized.【期刊名称】《工业用水与废水》【年(卷),期】2011(042)005【总页数】5页(P50-54)【关键词】浓缩废乳化液;混料烧结法;钢铁冷轧【作者】薛垂义;王雪晗;邵传收;薛宪雷;董凯;郭弘【作者单位】济南钢铁集团有限公司,济南250101;济南钢铁集团有限公司,济南250101;济南钢铁集团有限公司,济南250101;霍尼韦尔(天津)有限公司,天津300042;济南钢铁集团有限公司,济南250101;济南钢铁集团有限公司,济南250101【正文语种】中文【中图分类】X757.031在冷轧板材的生产过程中,为了减少板带与轧辊间的摩擦,降低轧制力,冷却轧辊和控制板型,通常向辊缝处的板带喷洒乳化液。

1450mmUCM轧机打滑与热划伤形成机理及处理措施

1450mmUCM轧机打滑与热划伤形成机理及处理措施针对济钢1450mmUCM六辊可逆单机架轧机生产中接连出现打滑与热划伤现象,严重影响了带钢表面质量,频繁换辊,极大降低了轧机的作业率,增加轧辊消耗,造成较大经济损失。

分析认为,主要是乳化液性能、流量,轧辊表面粗糙度以及轧制速度、道次压下量造成的。

通过调整乳化液性能以及流量、轧辊表面粗糙度、優化轧制规程,大大减少了轧制过程中出现的热划伤与打滑现象。

标签:UCM;打滑;热划伤;乳化液;轧辊;轧制规程1 机组简介山东钢铁集团济南分公司薄板厂的1450UCM六辊可逆式冷轧单机架机组,是由中冶京城设计施工,传动、液压和测厚系统均引进国外先进成套设备。

2 原因分析2.1 打滑原因分析对变形区进行受力分析后通过理论计算得出ψ打滑因子[1]为:(1)式中,P为轧辊对轧件的正压力;Th,TH、分别为前、后张力;α为咬人角;γ为中性角;ψ为打滑因子;为工作辊考虑弹性压扁后的半径R’;f为摩擦系数;Δh为道次绝对压下量;由式(1)可以看出,当0≤ψ≤α时,即ψ≤0.5时,轧制过程才处于稳定状态,不出现打滑。

摩擦系数:由式(1)可以看出,随着摩擦系数f的减小,ψ值增大,轧制过程出现打滑的几率增大,而摩擦系数主要受轧辊表面粗糙度、乳化液温度和浓度、轧制速度影响:1)轧辊表面粗糙度越小,摩擦系数也就越小,另外轧辊表面粗糙度随着轧制量的增加而减小,生产现场出现的新辊刚生产时没问题,轧制几卷后出现前滑不够、打滑的现象,原因就是随着轧制的进行,轧辊表面粗糙度降到了临界值。

2)乳化液使用的是弥散型轧制油乳化形成的,其稳定性指数(ESI)较低,静置时油水分离速度快,轧制过程中在轧辊与轧件之间形成的油滴顆粒大,润滑条件好,能够充分降低轧制过程中工作辊与带钢间的摩擦系数。

乳化液浓度增加,使轧辊与带钢之间的乳化液颗粒度增大,在轧件变形区形成的油膜厚度变厚,提高润滑性能。

温度升高,乳化液稳定性也会有所降低,油水分离速度变快,轧辊与轧件之间形成的油滴颗粒大,改善润滑条件。

乳化液系统说明

床有2台泵。与系统主泵而是 根据液位不同起泵的数量不同 操作工可以在画面上设置每次走纸的时间和 两次走纸之间的时间间隔。

乳化液系统的运行

乳化液系统在轧钢之前要提前运行,通过旁通回路 平稳运行。保证乳化液总量的充足和各个乳化液箱 液位的平衡。

2.S3_STRIP_SPEED与PASS_SPEED的 比值乘以二级下发的WR_EXIT_CENTER 乳化喷射量值。

PDA

开关量信号包括每一机架的供乳阀开信号, 流量OK信号,LCO给EMU的信号,EMU给 LCO的信号。

模拟量的信号有每架乳化液的流量,压力, 温度信号。系统的压力设定值,压力实际值, 加脱盐水的流量,加基油的流量。

乳化液站的工作模式

根据轧制要求,乳化液有两种工作模式。 模式 1:1#~5#机架都用A 乳化液系统。

模式 2:1#~4#机架用 A乳化液系统, 5#机架用 L 乳化液系统,适用于5#机架对 板形要求较高的情况。 根据需要,两种乳化液的浓度有所不同。

乳化液系统构成

收集槽 供乳系统 喷射梁 平床过滤系统 提升泵站 加脱盐水加基油系统 直喷系统 污泥箱

加基油系统有两台泵,用来给A系统,L系统和直喷 系统加基油。

当乳化液浓度低时,加油的位置在收集槽和系统主 泵之间的主管路上。

污泥箱

共有2个收集槽 1#,2#收集槽共用1个污泥箱, 3#,4#收集槽共用1个污泥箱。 每个污泥箱有一个排污泵,一个排放阀,一

个循环阀。

平床过滤系统

功能:平床用于乳化液的过滤 平床系统共有3个平床,1#和2#平床为A系

当轧机需要供乳时,通过控制旁通回路的调 节阀改变旁通的流量来调节系统的压力。

乳化液基础知识

泡沫

原因

乳化液浓度过高 杂油泄漏严重 搅拌不均,局部形成油包水 碱性物质介入 - 清洁剂, 除垢剂 乳化液液传输压力过高,箱体容积太小 使用的轧制油配方问题

山东远大板业新项目

泡沫

检查浓度 检查水质

调整 提高水的硬度 撇油 调整 确保乳化液正确的浓度

检查杂油

山东远大板业新项目

山东远大板业新项目

PH值

当轧制乳化液PH值突然改变,伴随电导率改变,可能是被酸、 盐、或碱性物质污染。 酸污染通常是由酸洗线带来。 盐污染可能来源:酸洗线,配液水质。 碱污染一般由于使用过清洗剂。 细菌会引起PH值下降,而电导率不发生改变。特别是停机不使 用乳化液时经常发生。受到细菌侵害的乳化液,会散发出难闻 的气味来。

山东远大板业新项目

立即行动

通常不止发生一个问题 症状的结合可以帮助找出解决问题的方法 这样允许采用正确的纠正措施 节省时间、精力和金钱 通知油品供应商服务工程师,共同寻找答案。

总结经验,提升自己技术水平。

山东远大板业新项目

被人误解的时候能微微的一笑,这是一种素养;受委屈的时候 能坦然的一笑,这是一种大度;吃亏的时候能开心的一笑,这 是一种豁达;无奈的时候能达观的一笑,这是一种境界;危难 的时候能泰然一笑,这是一种大气;被轻蔑的时候能平静的一 笑,这是一种自信。

乳化液系统结构和过滤装置

搅拌器 山东远大板业新项目 磁性过 滤器

反冲洗过 滤器

撇油器

净油箱

污油箱

山东远大板业新项目

磁性过滤器

山东远大板业新项目

真空纸带过滤器

山东远大板业新项目

撇油器 刮板式撇油器 漏斗式撇油器 带式撇油器 管式撇油器 吸油泵表面吸除杂油

乳化液在冷轧润滑过程中的应用分析

乳化液 ; . 能参数 漓 }性

前 言

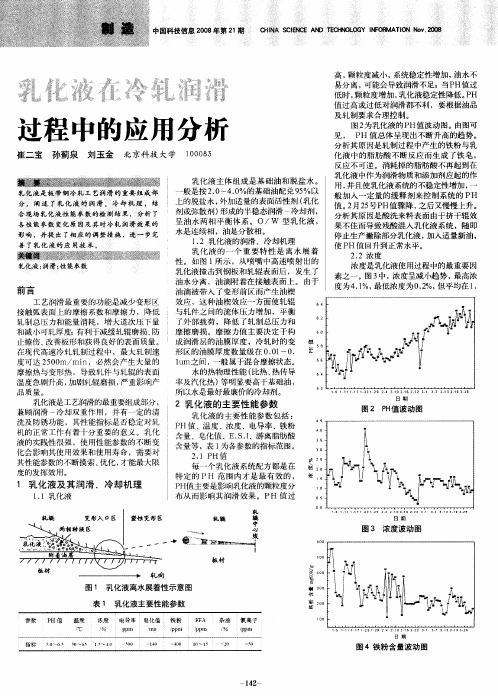

工艺 润 滑 最 重要 的功 能 是 减 少 变 形 区 接 触 弧 表 面上 的摩 擦 系数 和 摩 擦 力 , 降低 轧 制 总 压 力和 能 量 消 耗 ,增 大 道 次 压 下 量 和 减 小 可轧 厚 度; 利 于 减缓 轧 辊 磨 损 、 有 防 止擦伤、 改善 板 形 和 获 得 良好 的 表 面 质 量 。 在现代高速 冷轧轧制过程 中,最大#  ̄J LI 速 度 可 达 2 0 m/ i 5 0 r n,必 然 会 产 生 大 量 的 a 摩 擦 热 与 变形 热 ,导 致 轧 件 与 轧 辊 的 表 面 温 度 急剧 升 高 , 剧 轧 辊 磨 损 , 重影 响 产 加 严

轧

日 期

图 2 H值波动图 P

1 乳 化 液及 其 润滑 冷却 机 理

1 1乳 化 液 .

轧 蟪

◆ 谚 謦

板料

警

日 期

裳

}

图 3 浓度波动 图

图 1 乳化液离水展着性示意图

表 1 乳化液 主要性能参数

参数 P 值 H 温度

i  ̄ C

浓度 电 导率 皂化值 铁粉

一

乳化液 是 板带 钢 冷轧工 艺漓滑 的重要组 成部 分 ≯嘏 遂 乳 化 液 讷 讽蒲 - 却 机 理 纯 冷

合 现 场 乳 化液 性 能 参 数 的 检 测 结 果 , 析 了 分

各 性能 参数变化原 因及 其对冷 轧 润滑效果 的 影响 ,并提 了相应 的调整措 施 ,进一 步完

品质量 。

高, 颗粒度减小 , 系统稳定性增加 , 油水不 易分离 , 可能会导致润滑不足;当P H值过 低时 , 颗粒度增加 , 乳化液稳 定性 降低。 H P 值过高或过低对润滑都不利 ,要根据油品 及轧制要求合理控制。 图2 为乳化液的P H值波动图。由图可 见 , PH值总体呈现 出不断升高的趋势 。 分析其原 因是轧制过程 中产生的铁粉与乳 化 液 中的 脂肪 酸不断 反应 而生成 了铁 皂 , 反应 不可逆 。消耗掉的脂肪酸不再起到在 乳化液 中作为润滑物质和添加剂应起的作 用, 并且使乳化液系统的不稳定性增加 , 一 般加 入一定量的缓释剂 来控制系统的 PH 值 。 月2 号P 2 5 H值骤降, 之后又慢慢上升 。 分析其原 因是酸洗来料表面 由于挤干辊效 果 不 佳 而 导 致 残 酸 混 入 乳 化 液 系 统 ,随 即 停止生产撇除部分乳化液 , 加入适量新油, 使P H值 回升到正常水平 。 2 2浓 度 . 浓度是乳化液 使用过程 中的最重要 因 素之一 。图3 , 中 浓度呈减小趋势 , 最高浓 度为 4 1 最低浓度为 02 但平均在 1 .%, .%, .

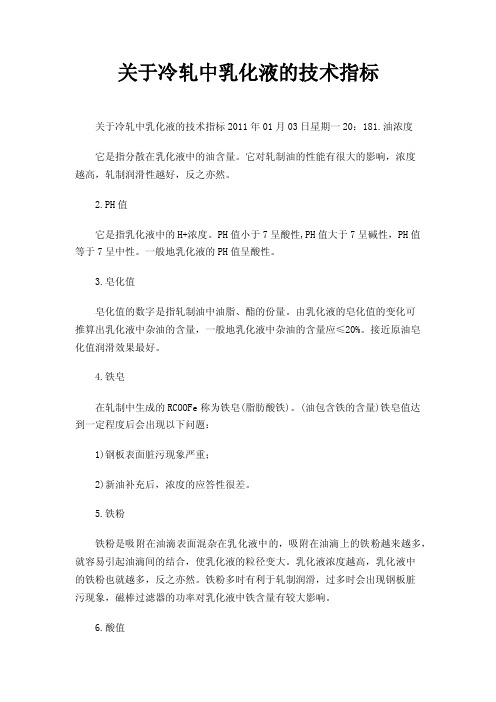

关于冷轧中乳化液的技术指标

关于冷轧中乳化液的技术指标关于冷轧中乳化液的技术指标2011年01月03日星期一20:181.油浓度它是指分散在乳化液中的油含量。

它对轧制油的性能有很大的影响,浓度越高,轧制润滑性越好,反之亦然。

2.PH值它是指乳化液中的H+浓度。

PH值小于7呈酸性,PH值大于7呈碱性,PH值等于7呈中性。

一般地乳化液的PH值呈酸性。

3.皂化值皂化值的数字是指轧制油中油脂、酯的份量。

由乳化液的皂化值的变化可推算出乳化液中杂油的含量,一般地乳化液中杂油的含量应≤20%。

接近原油皂化值润滑效果最好。

4.铁皂在轧制中生成的RCOOFe称为铁皂(脂肪酸铁)。

(油包含铁的含量)铁皂值达到一定程度后会出现以下问题:1)钢板表面脏污现象严重;2)新油补充后,浓度的应答性很差。

5.铁粉铁粉是吸附在油滴表面混杂在乳化液中的,吸附在油滴上的铁粉越来越多,就容易引起油滴间的结合,使乳化液的粒径变大。

乳化液浓度越高,乳化液中的铁粉也就越多,反之亦然。

铁粉多时有利于轧制润滑,过多时会出现钢板脏污现象,磁棒过滤器的功率对乳化液中铁含量有较大影响。

6.酸值酸值的数值表示轧制油中脂肪酸的量。

1)脂肪酸的优点:酸基对钢板表面有较强的附着力,因此它对润滑性和防锈性都很好。

2)脂肪酸的缺点:脂肪酸过多,将会促进油箱以及管道的腐蚀,此外还将生成大量铁油泥,使钢板表面及轧机机组的脏污急剧增加。

7.电导率一般指乳化液的导电能力,是电阻的倒数。

(离子高则容易油水分离!)8.温度温度是个管理项目,它对性能有很大的影响。

1)温度较低时容易出现的问题:①润滑不良,轧制力升高,振动现象多发;②容易产生轧后钢板表面脏污现象;③钢板表面水分蒸发困难,钢板容易生锈。

2)温度较高时容易出现的问题:①乳化不安定,附着量增加,容易产生打滑现象;②蒸汽大量产生,污染工作环境。

乳化液在轧制过程中的润滑和冷却乳化液在冷轧中的主要作用是润滑和冷却。

在轧制过程中,轧制变形区产生的高温使乳化液产生油水分离,油吸附在轧辊与钢板表面形成油膜,起到润滑作用。

冷轧实习报告

实习总结报告一、实习目的1. 通过本次实习我能把知识从理论高度上升到实践高度,更好的实现理论和实践的结合,为我以后的工作和学习奠定良好的基础。

2. 通过本次实习我能够亲身感受到由一个学生转变到一个职业人的过程。

3. 本次实习对我完成大学学业和毕业设计起到很重要的作用。

二、实习时间2014-8-04至2014-8-29三、实习单位首钢京唐公司冷轧部生产技术室四、实习内容由于实习接触到的大多为冷轧车间的酸轧部分以及产品缺陷等相关内容,因此我将会在这着重介绍酸轧的工艺及设备和产品缺陷等内容。

1. 酸洗冷连轧工艺流程(热轧钢卷)---(步进梁运输机)---(钢卷称重、对中)---(钢卷拆捆带)---(钢卷旋转台)---(中间小车)---(1#、2#钢卷小车)---(钢卷测径、测宽)---(1#、2#开卷机)---(带夹送辊的矫直机)---(带夹送辊的双切机)---(焊接及冲孔)---(1#张紧辊)---(1#、2#、3#纠偏辊)---(入口活套)---(2#、3#张紧辊)---(拉矫破磷机)---(酸洗)---(漂洗)---(干燥)---(4#张紧辊)---(4#纠偏辊)---(中间活套)---(5#纠偏辊)---(1#转向辊)---(6#纠偏辊)---(切边剪)---(2#、3#、4#转向辊)---(5#张紧辊)---(5#、6#转向辊)---(出口活套)---(7#纠偏辊)---(6#张紧辊)---(8#纠偏辊)---(轧机入口液压剪)---(三辊张紧装置)---(1#侧导向装置)---(五机架冷连轧轧机)---(板型仪)---(飞剪分卷)---(carrousel张力卷取机)---(卸卷(离线检查))---(步进梁运输机)---(称重)--(-打捆)---(标示)---(入库)2酸轧产品表面缺陷产品质量是企业的生命线,是企业打造品牌的基础,也是企业加强内部管理、持续完善生产工艺、提升知名度的保障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FL E 、 IT R)管道 ( IE) 阀门 ( A V 等 。 PP 和 V L E) 11 乳化 液 系统 工作流 程 . 乳化 液 系统工 作 流 程 : 环 箱 中 的乳 化 液 经 循 主泵抽 出 , 流经 板式 冷却 器后 喷射 到轧 机机 架 , 流 落下来 的乳化 液 由收集槽 、 回液箱 进行 收集 , 通过 回液 泵打 入真 空 过 滤 器 , 经过 真 空 泵 打 人磁 性 再 过滤机 过 滤后溢 流 回相应 的主箱 。 图 1为乳 化 液

2 1 年第 5期 01

梅 山科 技

・ 5・ l

12 40冷轧乳化液 系统的应用与实践

汪 斌

( 山钢 铁 公 司冷 轧厂 生产技 术 室 南 京 2 0 3 梅 1 0 9)

摘 要 : 绍 了梅 钢 12 介 4 0冷轧 乳化 液 系统 和 实际应 用情 况 , 析 了乳 化 液 系统在 投 用过 分

图 1 乳化 液 系统循 环 示意 图

12 乳化 液 系统控 制模 式 .

梅钢 12 4 0酸轧机组共设 5 个机架 , 根据产 品 大纲 , 化液控制 系统 分成 B方式 和 c方式两 乳

・

1 6・

梅 山科技

2 1 年 第 5期 01

种 , 中镀锡 基 板 采 用 B方式 , 轧 板 采 取 c方 其 冷 式 。该 系 统 中设 置 了 4个 循 环 箱 之 间 的 连 通 管 阀 , 轧制 冷轧 板 和镀 锡 基 板 两 种模 式 的切 换 是 在 通 过 系统管 路 的 自动 阀 门切换 来完成 的。表 1为 乳 化 液控 制模 式表 。

程 中 出现 问题 的原 因 , 以及 采取 的相 关措 施 。 关键 词 : 乳化 液 系统 ; 乳化 液 浓度 ; B方 式 ; C方 式

Ap i a o a d a tc fEm u so y t m f1 4 0 m m plc t n n Pr c e o i i li n S s e o 2 Co d Ta l nde li il m Ro lng M l

破坏而产生热划伤缺 陷, 因此要采用乳化液 以降 低轧 制 过程 中产 生 的大 量 热 能 , 时减 小 变 形 区 同 内带钢和轧辊接触 区上 的摩擦系数 , 从而降低轧 制力 , 轧制 过程 顺利 进 行 ¨ 。 使

1 乳化 液 系统 组成 梅 钢 12 40冷 轧乳 化 液 系 统 以 产 品 大 纲 为 基 础 在吸 取宝 钢样 板 机 组 的基 础 上 进 行 自主 设计 。

系统循 环 示意 图 。

围大, 材质强度跨度大等特点 , 其中镀锡基板 变形 量在 8 % ~ 0 0 9 %。实验研究与理论分析表明 , 冷

轧板 带 钢 的变形 功 约有 8 % ~8% 转 变 为 热 能 , 4 8 使带 钢 和轧 辊温 度升 高 , 如果 轧辊 温度 过高 , 造 会 成轧 辊爆 裂 , 带 钢 与轧 辊 表 面之 间 的油 膜 遭 到 或

Wan Bi g n

( rd c o eh iu et no o ol gPa t f i a o Po ut nT cnq eS c o f l R ln ln s nI n& Sel o , aj g20 3 ) i i Cd i o Me h r t .N ni 10 9 eC n

乳化液 1 B S OL T N 、1个 脱 盐 水 罐 ( E .WA E I A K) D MI TR T N )1 A K 、 个预配液箱( II GO LT N )4个 M XN I A K 、 循环箱 ( IC E T N 、 CR L A K) 4台循 环 泵 ( IC E CR L

表 1 乳 化 液 控 制 模 式 表

模式 F 1机架 F 2机架 F 3机架 F 4机架 F 5机架

s 2

S 1

辊、 中问辊及 支撑 辊均 采用 s 度 的乳化 液 , 2浓 4~

5 机架工作辊 、 中问辊及支撑辊均采用 s 浓度 的 3

乳 化液 , 3机 架 、 4机 架 的 中问带 钢 冷 却 均 2~ 3~ 采用 s 2浓度 的乳 化 液 , 5机 架 中 间带 钢 冷 却 4~ 采用 s 3浓 度 的 乳 化 液 , 2为 B方 式 ( 锡 基 图 镀

Ke r s e li n s se ; muso o c n r t n B mo e; d y wo d : mu so y tm e li n c n e tai ; d C mo e o

乳 化液 是冷 轧 轧 制过 程 中 的重 要 辅 助 材 料 , 在 轧制 过 程 中对 带 钢 和 轧 辊 进 行 工 艺 冷 却 和 润 滑 。使 用乳 化 液 可 以 降低 轧 制 能 耗 、 少 轧 辊 磨 减 损 和板 面划 伤 、 控制 轧辊 和带 钢温 度 , 以达 到控 制 带 钢表 面质 量和 板形 质 量 的工艺技 术 要求 。 梅 钢 12 4 0酸轧 机 组 是 宝 钢 自主 集 成 创 新 的 镀 锡 基 板 和 冷 轧 板 生 产 线 , 计 年 生 产 能 力 为 设 8 .8万 t该 机 组 具 有 产 品 品 种 多 , 寸 规 格 范 38 , 尺

PM )1 U P 、1台 主 泵 ( U P 、 P M ) 5个 回液 箱 ( E R— T R A K) 6台 回液 泵 ( E U N P MP 、 U NT N 、 R T R U ) 3

台 真 空 过 滤 器 ( A U M FL E 、 V C U IT R) 7台 真 空 泵 ( A U M P MP 、 磁 性 过滤 器 ( G E I V C U U ) 3台 MA N TC