机器人自动打磨线

固体火箭发动机壳体内壁绝热层打磨机器人关键问题的

2023-11-05•引言•打磨机器人系统设计•打磨机器人材料选择与制备•打磨机器人运动学与动力学分析•打磨机器人实验研究与验证目•结论与展望录01引言背景随着航天技术的快速发展,固体火箭发动机在航天领域的应用越来越广泛,而其壳体内壁绝热层的打磨质量对于发动机的性能和安全性至关重要。

因此,研究固体火箭发动机壳体内壁绝热层打磨机器人的关键问题具有重要意义。

意义通过对固体火箭发动机壳体内壁绝热层打磨机器人的研究,可以提高发动机壳体的加工质量和生产效率,降低生产成本,同时也可以为其他类似结构的机械加工提供参考和借鉴。

研究背景与意义研究现状目前,国内外对于固体火箭发动机壳体内壁绝热层打磨机器人的研究主要集中在机械结构、控制系统、材料选择和加工工艺等方面。

虽然已经有一些研究成果,但仍然存在一些问题,如打磨精度不高、加工效率低下、机器人智能化程度不足等。

研究现状与发展趋势发展趋势未来,固体火箭发动机壳体内壁绝热层打磨机器人的研究将朝着以下几个方向发展提高打磨精度和效率通过改进机械结构、优化控制系统和采用新型材料等方法,提高机器人的打磨精度和效率。

通过引入人工智能、机器学习等技术,实现机器人智能化加工,提高生产效率和产品质量。

实现智能化加工通过增加机器人的功能模块,实现机器人的一机多用,减少生产成本。

实现多功能化研究现状与发展趋势02打磨机器人系统设计03高效性和安全性确保机器人能够高效地进行打磨作业,同时保证作业过程中的安全性和稳定性。

总体设计方案01基于机器人技术的总体设计利用先进的机器人技术,设计能够适应固体火箭发动机壳体内壁复杂环境的打磨机器人。

02考虑机器人的便携性和可维护性设计轻便、紧凑、易于携带和使用的机器人,同时方便进行维护和检修。

根据打磨机器人的应用场景,对机械结构进行优化设计,实现高精度、高稳定性的打磨作业。

机械结构优化设计高效传动系统耐磨材料选择设计高效的传动系统,确保机器人在长时间的打磨作业中保持稳定的性能。

roboguide离线编程

roboguide离线编程利⽤roboguide离线编程结合⼒传感器的打磨技术在打磨⾏业中,利⽤机器⼈打磨技术,需要精准的打磨线路以及合适的打磨⼒度,FANCU机器⼈本体有着很⾼的重复精度,再加上其离线编程软件robogude以及⾃⾝研制的⼒传感器,可以很好的找到打磨路径,并⾃动⽣成机器⼈程序,加上⼒传感器控制打磨⽅向的⼒度,可以打磨出符合客户要求的产品。

现就苏州A VY打磨得apple产品,概述⼀下整个打磨得调试过程。

1.选择合适的打磨路径。

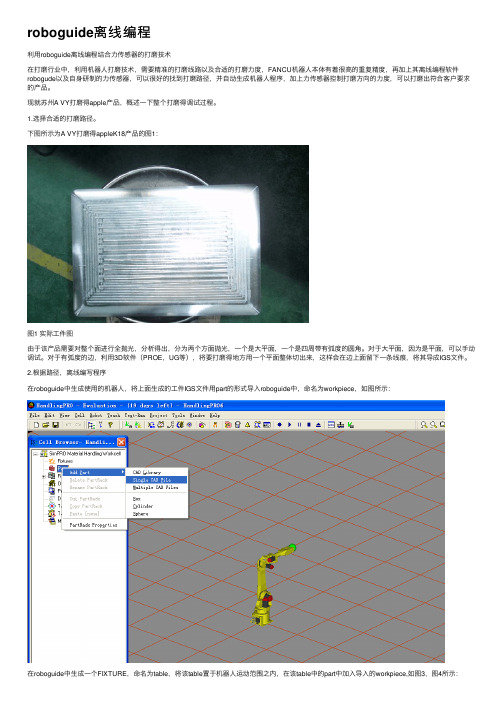

下图所⽰为A VY打磨得appleK18产品的图1:图1 实际⼯件图由于该产品需要对整个⾯进⾏全抛光,分析得出,分为两个⽅⾯抛光,⼀个是⼤平⾯,⼀个是四周带有弧度的圆⾓。

对于⼤平⾯,因为是平⾯,可以⼿动调试。

对于有弧度的边,利⽤3D软件(PROE,UG等),将要打磨得地⽅⽤⼀个平⾯整体切出来,这样会在边上⾯留下⼀条线痕,将其导成IGS⽂件。

2.根据路径,离线编写程序在roboguide中⽣成使⽤的机器⼈,将上⾯⽣成的⼯件IGS⽂件⽤part的形式导⼊roboguide中,命名为workpiece,如图所⽰:在roboguide中⽣成⼀个FIXTURE,命名为table,将该table置于机器⼈运动范围之内,在该table中的part中加⼊导⼊的workpiece,如图3,图4所⽰:图3 添加table图4 添加workpiece在roboguide中,⽣成⼀个Tool坐标系,⽤这个Tool坐标系来做User坐标系,这个User坐标系是后续我们需要在实际机器⼈中所⽤的User坐标系,为了是将roboguide中所⽣成的程序坐标与实际⽣产中的程序坐标对应起来,为此,我们将这个User坐标系原点放在⼯件的表⾯正中⼼,在这⾥必须注意了,这⾥使⽤的User坐标系的序号必须与实际中⽤的序号是⼀致的。

⾸先,在roboguide中⽣成⼀个LINK,将Tool坐标系点定义到这个LINK的最前端,如图5所⽰,然后打开roboguide中的⽰教器,依次按键操作:MENU(菜单)--SETUP(设定)—F1TYPE(类型)--Frames(坐标系)进⼊坐标系设置界⾯,进⼊USER Frame(⽤户坐标系),⽤三点法做⽤户坐标系,⾸先找⼯件的中⼼点作为坐标系原点(这个中⼼点可以⽤3D 软件做⼀个标记),然后定义出X⽅向与Y⽅向(在这⾥,采⽤默认的世界坐标系中的X⽅向与Y⽅向)。

项目4 打磨机器人系统的装调与故障诊断

项目实施--任务4.2 工业机器人系统编程调试

4.2.4中断程序 建立一个中断程序的操作步骤如下。

图5-36 新建例行程序

图4-37 建立中断程序

项目实施--任务4.2 工业机器人系统编程调试

4.2.4中断程序 1. 中断连接指令与中断分离指令 中断连接CONNECT指令用于建立中断程序和中断识别号的联系,其标准格式为: CONNECT Interrupt WITH Trap routine; 其中:CONNECT为中断连接指令; Interrupt为中断识别号; Trap routine为中断程序名称。 中断连接指令必须与中断下达指令联合使用,才能保证中断程序的正确执行。

项目实施--任务4.2 工业机器人系统ห้องสมุดไป่ตู้程调试

4.2.4中断程序 4. 中断生效指令与中断失效指令

表4-2 中断生效与中断失效指令

项目实施--任务4.2 工业机器人系统编程调试

4.2.4 中断程序 5. 定时中断指令

定时中断指令ITimer能产生一个由时间触发的中断,其标准格式为: ITimer [\Single] [SingleSafe],Time,Interrupt; 其中: ITimer 为定时中断指令; Time为中断间隔时间,单位为s; Interrupt为中断识别号。

项目实施--任务4.2 工业机器人系统编程调试

4.2.2 参数设置 3.工具坐标设定 (1)创建新的工具坐标项目

图4-16 坐标选择界面

图4-17 新建工具坐标界面

图4-18 创建工具坐标界面

项目实施--任务4.2 工业机器人系统编程调试

4.2.2 参数设置 3.工具坐标设定 (2)选择定义TCP的方法

通过学习机器人工作站伺服驱动部分,我了解了

大型球罐壁面除漆机器人设计与实验研究

2024年第48卷第1期Journal of Mechanical Transmission大型球罐壁面除漆机器人设计与实验研究杨怀林1刘春华2陈晓辉2邓贤东1高润智1夏毅1臧红彬1(1 西南科技大学制造过程测试技术省部共建教育部重点实验室,四川绵阳621010)(2 中国空气动力研究与发展中心,四川绵阳621000)摘要为解决大型球罐压力容器表面三层高强度环氧漆打磨问题,设计了一款大型球罐壁面除漆机器人,并对其开展了实验研究。

机器人主要包括爬壁吸附系统和自适应打磨系统。

通过对海尔贝克阵列永磁体研究,仿真分析履带结构永磁体吸附力与工作间隙的关系,研发了一款吸附稳定、越障性能优越的爬壁吸附系统;针对弧形壁面打磨情况,设计了一款基于电流反馈的自适应打磨系统,并分析金属丝打磨辊力学模型,研发多样金属丝打磨辊。

对机器人进行测试,打磨效果良好,机器人可以对环氧漆打磨并露出金属光泽,且是人工打磨效率的3~10倍。

该研究为球罐高强度环氧漆打磨提供了新打磨工具,保证了打磨质量,提高了打磨效率。

关键词爬壁机器人永磁吸附磁力仿真三层环氧漆打磨打磨效果Design and Experimental Study of a Large Spherical Tank Wall Paint Removal Robot Yang Huailin1Liu Chunhua2Chen Xiaohui2Deng Xiandong1Gao Runzhi1Xia Yi1Zang Hongbin1(1 Key Laboratory of Testing Technology for Manufacturing Process of the Ministry of Education,Southwest University of Science and Technology, Mianyang 621010, China)(2 China Aerodynamics Research and Development Center, Mianyang 621000, China)Abstract In order to solve the problem of polishing three-layer high strength epoxy paint on the surface of large spherical tank pressure vessels, a large spherical tank wall paint removal robot is designed, and the experimental research on it is carried out. The robot mainly includes a wall climbing and adsorption system and an adaptive grinding system. By studying the permanent magnet of Halbach array, the relation between the adsorption force of the permanent magnet of track structure and the working clearance is simulated and analyzed, and a wall climbing adsorption system with stable adsorption and superior obstacle climbing performance is developed. According to the grinding condition of the curved wall, an adaptive grinding system based on current feedback is designed, and various steel wire grinding rollers are developed by analyzing the mechanical model of the steel wire grinding roller. The robot is tested, and the polishing effect is good. The robot can polish the epoxy paint and show the metallic luster, and its efficiency is 3-10 times that of the manual grinding. A new polishing tool is proposed for ball tank high-strength epoxy paint polishing, which ensures the polishing quality and improves the polishing efficiency.Key words Wall-climbing robot Permanent magnet absorption Magnetic force simulation Three layers of epoxy paint polishing Grinding effect0 引言大型压力球罐广泛地应用于石油、化工等产业,在使用的过程中会携带一定的正压力或者负压力。

打磨岗位职责

打磨岗位职责打磨岗位职责1岗位职责:1、负责用于3c电子行业的小型机器人(包括scara,拳头机器人等)的销售及推广工作2、面对终端客户产品包括移动电话外观件、新材料、声学部件、显示屏等3、负责收集相关业务领域的市场情报的.收集4、获得销售信息后,联络和组织工程部门制作方案5、参加和组织本业务领域内的相关项目投标任职要求:1、全日制本科以上学历2、3年以上自动化设备销售工作阅历3、有自动化、小型机器人、scara、3c周边设备如视觉系统、检测机、打磨抛光等相关工作阅历4或者有3c产业代工厂工作阅历,对自动化有肯定了解5、英语娴熟,能独立对应欧美客户打磨岗位职责2岗位职责:1、机器人编程设计、调试;2、机器人自动化生产工艺的编排;3、机器人应用于实际生产;4、进行机器人系统在线调试,帮助验收工作;5、帮助项目经理对机器人配置选型和设计输出;6、负责技术文件分类整理和归档;7、关注设备的运行情形,提出设备质量改进建议;8、机械故障诊断、故障排出及后续运维,独立解决常规的技术问题;任职资格:1、全日制本科及以上学历,机械、自动化、掌控系统相关专业;2、从事机器人焊接及搬运等一般工业自动化的相关工作5年以上,具备肯定的`机器人专业学问和应用本领;3、娴熟把握机械原理,了解工业机器人运动原理,娴熟把握至少一种主流工业机器人产品的编程;4、机械制造、自动化领域等相关行业背景,具有至少一种机器人应用(上下料/焊接/装配/抛光打磨/喷涂/搬运/码垛等)项目阅历;5、有焊接自动化工艺阅历者优先;6、娴熟使用三维及二维制图软件,具有创新思维;7、较好的执行力和沟通协调本领;8、会plc或上位机编程者可优先考虑。

打磨岗位职责31、能够看懂技术图纸;2、娴熟使用钳工工器具及工装量具;3、谙习钻床结构,能够精准判定机床故障,独立进行一般机床的维护和修理工作;4、谙习图纸,能做到按图装配;5、谙习各种机械、液压、气压传动原理,打孔、攻丝、公差搭配、焊接、铣削、切磨等装配工艺;6、车间6s管理。

航空发动机叶片打磨修复机器人的设计与实现

航空发动机叶片打磨修复机器人的设计与实现邓喆; 孔德胜; 耿智勇【期刊名称】《《黑龙江科技信息》》【年(卷),期】2017(000)014【总页数】1页(P38)【关键词】航空发动机; 叶片; 修复打磨; 机器人【作者】邓喆; 孔德胜; 耿智勇【作者单位】中国民航大学航空工程学院天津300300【正文语种】中文叶片在航空发动机中的功能及其工作特点决定了叶片是发动机中形状复杂、尺寸跨度大、受力恶劣、承载最大零件。

因此,叶片作为航空发动机的关键零件,对航空发动机的性能安全有着至关重要的影响。

现代飞机在航行过程中,航空发动机叶片部件长时间工作在高温燃气侵蚀以及高速离心载荷、振动载荷、气动载荷等共同作用的恶劣环境下,转子叶片常出现叶尖损伤。

在性能先进的航空发动机上,涡轮叶片价格十分昂贵,如果直接更换新叶片,代价高昂。

同时,国内的很多企业由于缺少叶片的修复技术,对于有轻微裂纹损坏的叶片往往直接报废,造成巨大的资源浪费。

国内航空公司维修一般使用人工手动打磨的方式进行修复,修复精度差,且效率低。

在航空发动机损伤叶片再制造修复方面,国外航空发动机制造和维修企业如MTU、GE等已经掌握叶轮部件修复的相关技术,大都采用激光熔覆结合自适应磨削加工的修复方法,叶片修复后的精度和性能非常好。

国内中国民航大学的王浩等[1]对于航空发动机损伤叶片再制造修复技术系统的提出了再制造修复方法,本文基于此提出一种航空发动机叶片打磨修复机器人,专门修复因高温蠕变变形的叶片,后期可结合激光熔覆技术[2]对叶片进行全方位修复。

现代打磨设备大概可以分成机床打磨和机器人打磨两种类型。

机床打磨效率高,但机床打磨加工通用性不强,价格昂贵。

机器人打磨自动化程度高,可控性强,易于拓展,通用性强,价格相对便宜。

因此,机器人打磨无疑拥有更好的可行性。

机器人打磨又可分为机械手夹持叶片-砂轮固定和机械手装载打磨头-叶片固定两种模式。

在复杂曲面情况下,打磨头装载在机械手上,更利于加装传感器,组成闭环控制系统。

喷涂打磨机器人安全操作及保养规程

喷涂打磨机器人安全操作及保养规程前言喷涂打磨机器人是现代工业制造中不可或缺的基础设备之一。

然而,由于机器人操作的高度自动化和高度危险性,需要高度的安全性知识和保养技巧。

本文将致力于传授喷涂打磨机器人的安全操作和保养技巧。

安全操作1.安全区域安全区域是指应设置在机器前方、后方、两侧及周围,以保护机器人工作区域内及周边工作场地人员的安全。

在设定安全区域时,需要遵循以下原则:•根据工作场地的实际情况进行耳提面命,建立有效的隔离防护,保证其他工作人员的安全。

•充分考虑机器人操作过程中的伸缩,摆动及旋转等可能存在的危险因素,选择合适的区域设置安全隔离。

•对于一些特殊的操作任务,如刻画、焊接等,机器人需要设置专门的安全隔离设备,以保证操作人员安全。

2.操作员培训操作机器人的人员必须经过系统的安全操作培训,确保其掌握以下内容:•了解机器人的工作原理、控制及安全系统的功能,具备紧急停机的能力。

•熟悉喷涂打磨机器人的安全操作规程,牢记每个操作步骤的技术要求和安全规定。

•充分了解机器人的启停控制、手动操作、运动范围、工作区域及手持控制器等操作细节。

3. 接线安全机器人的整个接线系统需要做到以下方面的安全:•连接头必须接合良好,且防滑旋转;要求温度不超过60℃。

•线缆数量不超过4条,必须清晰明确的标识出每一根线的作用;•使用高质量的连接器,确保良好的接触、温度范围和电压等于其他设备。

•机器人需要设置对地故障保护或防静电保护措施。

4. 机器人运行参数在机器运行过程中,需要确保机器人处于以下的安全运行状态:•紧急停机按钮必须设置在可被马上操作人员所掌握到的地方,确保在发生紧急事故时及时切断电源。

•为避免操作人员和机器人碰撞造成危险,机器人的运行速度,转角和加气时间必须控制在不超过5米/秒。

•充分考虑机器人工作状态,对其做出适当的安全监控,例如防定位和防碰撞措施等。

保养规程1. 机器每日巡检每天运转前需要进行机器巡检,清洗机器外壳,确保机器状态符合正常的运转条件。

基于AI视觉与机器人的智能化柔性打磨技术研究

基于AI视觉与机器人的智能化柔性打磨技术研究田冬冬①(北京中冶设备研究设计总院有限公司 北京100029)摘 要 本文介绍对配重铁在生产过程中打磨合模缝毛刺及浇冒口的AI视觉与机器人智能化柔性打磨系统。

该系统针对铸造工艺造成的配重铁毛坯料一致性差,清理打磨浇冒口和合模缝毛刺难度大,机械化和自动化的程度不高,工作效率低、劳动强度大、作业环境污染严重和安全隐患大等众多问题,研究了一套基于AI视觉与机器人的智能化柔性打磨系统。

通过利用3D激光扫描系统对大型复杂铸件外形结构进行扫描,AI视觉系统分析点云数据重新建立配重铁毛坯料实际模型,并引导机器人进行实际打磨路径规划,完成相关合模缝和浇冒口的打磨清理工作,整个打磨过程在密闭空间进行,针对生产过程中产生的粉尘及铁屑进行监控并进行集中搜集,最终实现配重铁的自动化生产,并且严格执行了环保安全法。

关键词 复杂曲面 AI视觉 机器人 智能化柔性打磨Doi:10 3969/j issn 1001-1269 2022 Z1 005ResearchonIntelligentFlexibleGrindingTechnologyBasedonAIVisionandRobotTianDongdong(BeijingMetallurgicalEquipmentResearchDesignInstituteCo.,Ltd.,Beijing100029)ABSTRACT ThispaperintroducestheAIvisionandrobotintelligentflexiblegrindingsystemforgrindingthemoldseamburrsandgatingandriserofcounterweightironintheproductionprocess.Inviewofthepoorconsistencyofthecounterweightironblankcausedbythecastingprocess,thedifficultyincleaningandpolishingtheburrsofthegatingandriserandthemoldclosingseam,thelowdegreeofmechanizationandautomation,lowworkefficiency,highlaborintensity,seriousenvironmentalpollutionandlargepotentialsafetyhazards,thissystemhasstudiedasetofintelligentflexiblegrindingsystembasedonAIvisionandrobot.The3Dlaserscanningsystemisusedtoscantheshapeandstructureoflargecomplexcastings.TheAIvisionsystemanalyzesthepointclouddatatore establishtheactualmodelofthecounterweightironblank,andguidestherobottoplantheactualgrindingpath,completethegrindingandcleaningoftherelevantmoldjointandriser.Thewholegrindingprocessiscarriedoutinaconfinedspace.Thedustandironfilingsgeneratedintheproductionprocessaremonitoredandcollectedcentrally,Finally,theautomaticproductionofcounterweightironwasrealized,andtheenvironmentalprotectionandsafetylawwasstrictlyimplemented.KEYWORDS Complexsurface AIvisionRobot Intelligentflexiblegrinding1 前言铸造技术装备快速发展是从上个世纪七十年代开始,几十年来铸造装备的研发、技术升级发展变化较大,但铸件的清理打磨手段停滞不前,主要是铸件浇冒口及合模缝毛刺清理作业方式对生产合格铸件产品的检验标准不高,铸件打磨不管是用机器设备还是由人工打磨都可以完成,标准作业流程下,人工打磨和机器打磨的结果区别较小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机器人自动打磨线 一、用途说明打磨机在我们实际工作中的用途很广,它有着体积小,重量轻、外型美观、外出安装时携带方便、操作安全可靠,广泛用于各大、中、小型企业的生产制造领域中。对诸多的大、中、小型工程的零件在加工过程和对零件最终的表面处理无不扮演着极其重要的角色。如对各种规格型号的板料开割方孔、开割缺口及机架、护边、轴类等焊接后焊缝的修磨,对金属、木材、混泥土、石材等诸多方面的切割和对零件表面粗磨和精抛等。为提高工作效率、缩短制作周期,在时间上将得到了有效的保障。二、结构说明1、主要技术参数(1)打磨机名称:GWS6-100。(2)输入功率:670W。(3)输出功率:340W。(4)无负载时转速:11000转/分。(5)砂轮片允许最大直径:100MM。(6)机体绝缘等级:E。(7)噪声分贝值:不得大于102Db(A).(8)机身重量: 约 1.4KG。2、主要结构(1)启停开关。(2)辅助手把。(3)转轴闭锁按扭。(4)砂轮定位套。(5)防护防罩、法兰、紧定螺钉。(6)砂轮托圈。(7)护手片。(8)砂轮夹紧螺母。(9)后手把防护罩。三、相关附件(1)砂轮托圈松紧扳手。(2)砂轮夹紧螺母锁定扳手。(3)地拖线。(4)碳刷、端子。(5)钻石锯片、打磨片、切割片。(6)环形钢丝轮(7)抛光片(8)防护眼镜。(9)口罩(防尘护罩等)。(10)专用拆卸、仪表检测等工具。四、使用与保养1、正确的使用方法(1)使用打磨机前请仔细检查保护罩、辅助手柄,必须完好无松动。(2)装好砂轮片前注意是否出现有受潮现象和缺角等现象,并且安装必须牢靠无松动,严禁不用专用工具而用其他外力工具敲打砂轮夹紧螺母。(3)使用的电源插座必须装有漏电开关装置,并检查电源线有无破损现象。(4)打磨机在使用前必须要开机试转,看打磨片运行是否平稳正常,检查对碳刷的磨损程度由专业人员适时更换,确认无误后方可正常使用。(5)打磨机在操作时的磨切方向严禁对着周围的工作人员及一切易燃易爆危险物品,以免造成不必要的伤害。保持工作场地干净、整洁。正确使用,确保人身及财产安全。(6)使用打磨机时要切记不可用力过猛,要徐徐均匀用力,以免发生打磨片撞碎的现象切割V带,如出现打磨片卡阻现象,应立即将打磨机提起,以免烧坏打磨机或因打磨片破碎,造成不安全隐患。 莱茵打磨机器人 一、打磨任务简介 1、焊缝打磨 在工程机械和容器类等设备上有很多零件要接焊在一起。例如图1就是两块平钢板从两面焊接在一起,由人工对部分焊口进行打磨。还有挖掘机大臂上焊口要部分打磨,汽车车门焊接后要精密打磨和抛光。

图1:平钢板间对焊、压力容器焊接、工程机械焊接件 2、铸件表面打磨 很多铸件的实际几何尺寸与设计值误差较大,还有料口、冒口和合模线等,如几吨重的发电机组转动叶轮等。要控制砂带机把这些多余部分打磨掉,使得铸件的几何尺寸尽可能接近其CAD模型的尺寸。

图2:发动机叶轮等两种要打磨抛光铸件例子 3、堆焊表面打磨 一些密炼机转子等关键性零件的整个外表面要堆焊一层耐磨合金。在堆焊前要对外表面进行打磨,去掉多余的铸钢,使其几何尺寸误差在一定范围内。在堆焊后要对外表面进行打磨和抛光,保证其几何尺寸误差和表面光洁度等满足设计要求。

图6 该零件内孔焊合金后需要打磨 图7 该零件椭圆区域内的弧面及斜平面焊后需要打磨 二、打磨要求及特点 1、这类要打磨的工件都几吨重,要吊到打磨对应的工装上。这就要求打磨机器人不能影响吊放工件操作。

2、工件太重,所以必须采用高效砂带机运动,对工件表面进行打磨。 3、工件的整个外表面或至少两个面要打磨,需要带变位功能的精确定位工装。有些工装要能带动工件精密转动,与砂带机一起数控联动才能完成打磨抛光。

4、平面的打磨需要三维机器人就可以,而转轴类需要四轴和五轴机器人带动砂带机打磨面可以转动和摆动、实时调整砂带机打磨面的法线方向使其与整打磨处工件曲面法线方向相同。

5、砂带机打磨轮及砂带宽度等的选择要精确,转动和摆动精度要高,保证适合所要求的打磨面。

6、通常轴类件的直径范围可大于φ2000mm,长度方向打磨范围可达8000mm以上,所以机器人的行程要大,刚性要好,运动速度要快,精度要高。

7、有时要可换打磨工具,如不同尺寸的砂带机和不同的打磨工件,检测工件等。 8、要能利用CAM和示教两种方法生产打磨程序。 三、推荐方案简介 随着要打磨抛光工件的差异,其打磨机器人方案和工装也不同。下面就是几个典型的方案: 1、三轴打磨机器人 本方案是针对大型平板类件焊口的打磨抛光,为此计划采用如图8所示的一台悬臂式三轴机器人,带动砂带机对焊口进行打磨抛光。

整体设备包含: 1、三轴打磨机器人1台, 2、桁架一套, 3、角度位置检测传感器(测量对转台转动停止后所停止的角度), 4、打磨砂带机1台套, 5、控制系统1套, 6、安全防护网和吸气排尘屑机构1套。 图8:左图是三轴悬臂式打磨机器人处于停靠位置图,右图是打磨焊缝示意图。 2、五轴五联动机器人 本方案是针对转子类件的打磨抛光,为此计划采用如图9所示的一台五轴机器人,带动砂带机对毛坯件进行打磨和抛光。整体设备包含: 5D机器人1台,桁架一套,重载卧式旋转平台1台套,打磨砂带机1台套,精密激光位置检测传感器1套,安全防护网和吹吸气自动排尘屑机构1套。

工作过程是机器人及砂带机处于安全停靠位置,毛坯件被人工吊放在重载卧式旋转平台上面,重载卧式旋转平台尾部顶尖以一端轴心顶尖孔为基准把整个毛坯顶到理想位置。然后人工夹紧毛坯件,接着机器人将根据工序要求对所要加工面进行打磨。根据不同的打磨和抛光工序需要人工换上对应的砂带。完成打磨抛光后机器人运动到安全的停靠位置,人工吊走零件。下面是整套系统的各个主要部分介绍:

图9:悬臂式五轴打磨机器人方案,通过砂带机的转动和摆动可以对任何曲面打磨抛光。 在图10中砂带机以Z轴中心为轴转动和摆动。这样就能保证砂带机打磨面与要打磨曲面局部法线矢量方向相同。重载卧式旋转平台上的转动轴叫A轴,它带动工件转动。其中B轴是砂带机以Z轴为轴心的转动轴,在±180度范围内转动砂带面。C轴是摆动轴,带动砂带以做俯仰升降运动。ABC三个轴都是由精密伺服电机(配19位绝对值式高分辨率编码器)和关节机器人专用谐波减速机来驱动,定位精度非常高,重复定位精度高于±0.05mm。A轴的转动,BC两个轴的联动就能保证砂带机上砂带面与要打磨面平行接触。X轴是沿A轴方向水平运动轴,Y轴是与X轴相互垂直的水平运动轴,两个轴的运动就能覆盖一个长方向平面区域。Z轴就是带动砂带机上下垂直运动轴。在打磨抛光过程中这六个轴可以联动,也可以是A轴转动一个角度停止后,其它五轴联动。

3、大型龙门式五轴五联动机器人 图10:悬臂式和龙门式工作台、定位工装、吸尘系统及电气控制系统。 四、打磨机器人主要部件介绍 1、控制系统简介 为此我们选择德国Trimeta公司的(软件)六轴六联动高档数控系统,其功能上可以与西门子840D相比美,但更开放的高档控制系统。它具有常见六轴六联动数控系统的全部功能。它适合大跨度龙门机床两轴同步控制,具有龙门轴下沉倾斜补偿功能,3D刀具补偿,复合轴功能,多通道功能和RCTP功能。对于精密运动控制可以接收光栅尺和编码器反馈信号。该系统适合高速高精设备的控制,能以每秒10000次位置环PID调节周期精密控制确保位置精度。该系统能运行来自CAM所生成的程序,不仅编程简单,而且这个程序是以被打磨抛光物体的3D数据为基础,精度高。而关节型机器人主要靠示教编程,是以目前零件的表面为基准,偏差大,一致性不好。

图10 六轴六联动多通道控制系统 1)示教编程 采用示教方式编程。通过手动操作器控制各个轴独立运动,然后把目前点存起来,自动生成打磨轨迹。这些轨迹由空间直线段和3D圆弧组成。可以对生成的程序进行图示和各种编辑,可以单步执行和连续运行等。可以把生产的程序与CAM生产的程序组合为完整的打磨程序。

2)RCTP编程方式 常见的关节机器人控制系统主要是控制机器人末端走空间直线和空间曲线,但没有RCTP功能。RCTP功能就是刀尖轨迹编程功能,就是说只要给出要加工物体表面上各个点的五轴坐标(X,Y,Z,A,C),其中XYZ表达刀具(这里是砂带中心)位置,而AC是刀的方向。那么数控系统就能自动分析成各个轴的运动量。就是说只要从CAM给出要打磨物体各点上砂带机打磨面的XYZ坐标和砂带机的打磨角度(打磨面法线方向)就可以自动生产打磨程序。

3)CAM编程方式 有了要打磨物体的3D数据模型(IGS格式和STP格式两种等),再输入一下打磨相关的参数等就用常见的CAM软件,如UG自动生产打磨抛光运动轨迹。对生产的程序可以编辑,打磨速度可以修改,可以图示等。细节见生产程序例子及在Editasc离线仿真运行录像。 4)力矩和位置方式控制 由于不知道毛刺,飞边的大小,有些面要采用力矩控制方式进给。就是说机器人控制系统保证被打磨件以一定的力压向砂带机。避免不知毛刺飞边尺寸而浪费时间或进给太快发生危险。工作时被打磨工件会快速运动到砂带机及开始打磨。打磨的压力可事先设置好。在快打磨结束前一种采用力矩控制方式来进给。在力矩控制方式下如果料口小进给速度快,否则进给速度慢。

当主要部分打磨完就剩下根部时就要精确控制,这时转给位置控制方式慢速进给到打磨完。 5)自动测量功能 用一个高速输入口输入探针,或通过串口把测量的高度值直接记录下来。同时记录下目前XYZABC各种轴对应的坐标值,这样就能得到物体的3D数据。利用该数量可以快速产生打磨程序。如果采用精密激光3D测量仪,每秒能测量3000个点,很快就能完成一个零件主要位置的测量。这些测量值也可以用于指导打磨的结果,判断打磨的状态及给出后续要打磨的量。

2、力传感器 计划安装力传感器,以避免空打磨和打磨量太少来浪费时间,以避免打磨量太大会对设备造成损失的问题。我们采用力矩控制方式和额外的力传感器(安装在砂带机上)。

图11:力传感器装在电主轴上。 3、重载卧式旋转平台 其结构类似于大型卧式车床,由高精度主轴箱转轴,手动锁紧卡盘(也可以选择液压),带顶杆的尾座,两组托轮,主轴箱侧顶紧机构等组成。由松下2KW伺服电机配德国产减速机组来驱动工件转动。减速机组的第一级是一台蜗轮蜗杆减速机,蜗轮蜗杆减速机的输出驱动下两级齿轮减速,总减速比大约900。这样减速机组的总体效率大于30%,其额定输出扭矩大于2700Nm,就能精确驱动主轴转动,可以正转,反转及停止。伺服电机带有抱闸,转动一个角度就可以精确停止及抱紧,也可以联系慢慢转动,参与插补。该轴作为一个数控轴—A轴,由机器人控制系统控制,与其它四个轴一起组成五轴五联动设备。在主轴的输出端安装一个17位高分辨率编码器,每转可以分为13万分以上。如果工件转动直径为1500mm,那