CO_2腐蚀速率半经验预测模型研究

20#钢在CO_2水气液两相塞状流中的初期腐蚀行为

20#钢在CO_2/水气液两相塞状流中的初期腐蚀行为本文通过动态管流腐蚀试验装置模拟了石油运输管道的实际腐蚀环境,通过改装实验装备大幅度缩短腐蚀时间,研究了20#钢在CO<sub>2</sub>/水气液两相塞流环境中初期阶段的腐蚀行为,并全面分析了腐蚀时间、CO<sub>2</sub>分压、液相流速等实际生产中的环境参数在腐蚀开始阶段对腐蚀行为的影响。

采用失重法、SEM、EDS、XRD和XPS等分析技术分析了腐蚀初期的腐蚀行为如腐蚀速率、腐蚀产物微观形貌、腐蚀产物元素含量及腐蚀产物相的组成等。

研究结果表明:腐蚀速率在不同压力条件下均呈现出很高的初始腐蚀速率,腐蚀初期存在明显的腐蚀速率降低过程,处在不同CO<sub>2</sub>分压下腐蚀速率的差异随着腐蚀时间的延长而逐渐减小;腐蚀产物的沉淀从管壁表面的缺陷处或晶界处开始,腐蚀产物随时间的延长向缺陷四周扩展直至腐蚀产物全部覆盖钢基体,管壁表面最初形成针状腐蚀产物层,而后在其表面逐渐形成絮凝腐蚀产物,管道内部上壁面腐蚀产物的生长过程落后于下壁面,腐蚀产物层中的主要组成相有Fe<sub>3</sub>C,FeCO<sub>3</sub>,FeOOH和Fe<sub>3</sub>O<sub>4</sub>,并未发现多边形FeCO<sub>3</sub>晶体。

随着腐蚀时间的增加CO<sub>2</sub>分压对初期腐蚀速率的影响逐渐减弱,腐蚀时间为5min时,腐蚀速率随分压的提高先升高再降低,当CO<sub>2</sub>分压分别为0.05MPa和0.18MPa时腐蚀速率分别达到最小值(4.85mm/a)和最大值(7.38mm/a),腐蚀1h后,腐蚀速率随分压变化相对不明显,随着CO<sub>2</sub>分压的增加,腐蚀产物斑逐渐明显,且针状腐蚀产物的密度逐渐增加。

含CO_2油气管道内腐蚀模拟及剩余寿命预测

含CO_2油气管道内腐蚀模拟及剩余寿命预测钟功祥;石强;赵乾坤【期刊名称】《表面技术》【年(卷),期】2016(45)11【摘要】目的通过对含CO_2油气管道的内腐蚀状况进行仿真和实验研究,得出管道的内腐蚀规律和剩余使用寿命。

方法以渤西海域某一管道的实际工况为基础,采用OLGA软件并选择De Waard95模型对CO_2腐蚀速率的影响因素进行仿真分析。

采用失重实验研究了温度和CO_2分压对X52级管道钢腐蚀速率的影响,在仿真数据的基础上对腐蚀管道的剩余寿命进行预测。

结果仿真结果表明,管道沿线的温度、压力、持液率、流型及pH值对CO_2腐蚀程度的影响都很大。

实验发现,CO_2腐蚀速率随温度的升高呈先增后降的趋势,且在温度为333 K时达到最大值,为0.22 mm/a。

随着CO_2分压的升高,腐蚀速率呈上升趋势,最大值为0.24 mm/a。

结论随着管道高程和里程的不同,不同因素对CO_2腐蚀有不同程度的影响,管道入口段的腐蚀速率最大,仿真和实验结果对管道的内腐蚀防护和剩余寿命预测有一定的参考价值。

【总页数】7页(P106-112)【关键词】CO2;剩余寿命;OLGA软件;腐蚀速率【作者】钟功祥;石强;赵乾坤【作者单位】西南石油大学机电工程学院【正文语种】中文【中图分类】TQ440.51【相关文献】1.油气管道腐蚀因素及剩余寿命预测研究 [J], 李晗;高涛2.基于灰色理论的含腐蚀缺陷油气管道剩余寿命预测分析 [J], 汤东亚;姚安林;马洪亮;张华3.油气集输管道腐蚀剩余寿命预测软件开发 [J], 姜峰;郑运虎4.油气管道腐蚀剩余寿命预测方法的研究进展 [J], 崔月冬[1];王昌酉[1];梁开武[1];李森[1,2]5.油气管道剩余强度有限元模拟分析及剩余寿命预测 [J], 刘墨山因版权原因,仅展示原文概要,查看原文内容请购买。

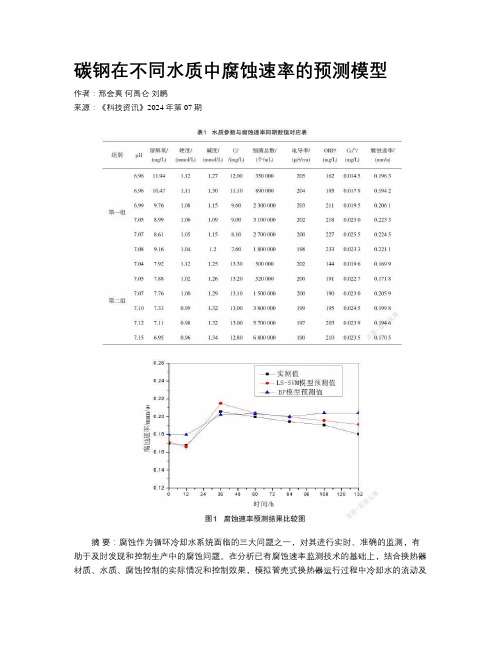

碳钢在不同水质中腐蚀速率的预测模型

碳钢在不同水质中腐蚀速率的预测模型作者:邢会爽何禹仑刘鹏来源:《科技资讯》2024年第07期摘要:腐蚀作为循环冷却水系统面临的三大问题之一,对其进行实时、准确的监测,有助于及时发现和控制生产中的腐蚀问题。

在分析已有腐蚀速率监测技术的基础上,结合换热器材质、水质、腐蚀控制的实际情况和控制效果,模拟管壳式换热器运行过程中冷却水的流动及传质特点,构建了循环冷却水动态模拟综合评价系统。

结合最小二乘支持向量机算法原理,以腐蚀速率为目标量,建立了基于水质参数预测腐蚀速率的模型,为阻垢缓蚀效果的评价提供了可靠的腐蚀特性数据。

关键词:循环冷却水腐蚀速率水质参数 LS-SVM 预测模型中图分类号:TE988.2Prediction Models for the Corrosion Rate of Carbon Steel in Different Water QualitiesXING Huishuang1 HE Yulun 2 LIU Peng21.Jilin Vocational College of Industry and Technology;2. Northeast Electric Power University, Jilin, Jilin Province, 132012 ChinaAbstract: Corrosion is one of the three major problems faced by the circulating cooling water system, and its real-time and accurate monitoring is helpful to timely detect and control corrosion problems in production. Based on the analysis of the existing monitoring technology of the corrosion rate, and combined with the actual situation and control effect of heat exchanger materials, water quality and corrosion control, the flow and mass transfer characteristics of cooling water during the operation of shell-and-tube heat exchangers are simulated, and a dynamic simulation and comprehensive evaluation system of circulating cooling water is constructed. Combined with the principle of the least square support vector machine algorithm, a model for predicting the corrosion rate based on water quality parameters is established with the corrosion rate as the target quantity,which provides the reliable data of corrosion properties for the evaluation of scale and corrosion inhibition effects.Key Words: Circulating cooling water; Corrosion rate; Water quality parameter; LS-SVM; Prediction model金屬材料凭借其优越的使用特性和优良的工艺特性,已经被广泛应用到现代工业技术设备和日常生活中。

徐深气田CO2腐蚀预测模型的建立

2 C 0 : 腐蚀试验及 结果分析

利用 高 温 、高压 动 态挂 片 腐蚀 仪 ,模室 内腐蚀 实验并 分析 徐深 各个 油 田的地质 条件 和气 体组分 有很 大关 系 ,低 温 1 井 井筒腐 蚀规 律 。 时 ,由于腐蚀产物膜不能提供足够的保护作用 ,因

.

第3 2 卷第 4 期 ( 2 0 1 3 . 0 4 )( 试验研究)

模 型 为 基 础 ,结 合 徐 深 气 田高 温 、高 压 等 腐 蚀 参 试 片表 面生 成 了一层 晶粒 细小 、结 构致 密 的保 护性

( F e C O 。 ) 的溶 解度 逐渐 下 降 ,促 使 N 8 0 钢 表 面形成 层致密的腐蚀产物保护膜 ,降低 了腐蚀速率 ,因

此 出现 了在某 一温 度下腐 蚀速 率最 大 的现象 。据有 C a . 1 2 . 1 5 mg / L Mg , 4 5 2 5 . 2 5 mg / L K + Na 。 关 文 献 报 道 , 四川 西南 气 田的气 井 在 井 温 为 3 3 实 验前 ,把 N S 0 试 片擦 洗 干净 ,烘 干后 记 录其 5 5。 C时 ,油 管 的腐蚀 最 为 严 重 ;大庆 徐 深 气 田气

结果 见表 1 。

表1 徐深 1 井 不 同井 深 的 地 质 条件 及 腐 蚀 速 率

试验组 别 井深, m温压 D c C % ̄ / M P a 流速/ m・ S - 腐蚀速率/ m m・ a -

室 和油气 田现场腐 蚀数 据建立 的预测模 型 ,这类模 型 比较 简洁 ,与现 场 的试验数 据 吻合较 好 ;半经 验 模 型先 根据腐 蚀过 程 中的化 学 、电化学 过程 和介 质

的传输过程建立腐蚀速率相关 的动力学模型,然后

油气输送管线顶部CO2腐蚀预测模型

油气输送管线顶部CO2腐蚀预测模型郭少强;朱海山;柳歆;路民旭;许立宁;覃慧敏【期刊名称】《腐蚀与防护》【年(卷),期】2014(0)5【摘要】为预测油气输送管线顶部CO2腐蚀风险,建立了数理模型来预测CO2顶部腐蚀速率.考虑管道顶部CO2腐蚀现象主要包含液滴冷凝过程、液滴内液相化学变化和CO2腐蚀三个主要过程,模型主要分为冷凝率预测,液滴液相化学成分计算和De Waard CO2腐蚀模型三部分.然后利用铁的质量守恒关系将这三部分进行关联,来计算最终顶部腐蚀速率预测值.利用高温高压冷凝反应釜和湿气环路试验结果对模型预测结果进行了验证.【总页数】4页(P469-472)【作者】郭少强;朱海山;柳歆;路民旭;许立宁;覃慧敏【作者单位】北京科技大学新材料技术研究院,北京100083;中海油研究总院,北京100027;中海油研究总院,北京100027;北京科技大学新材料技术研究院,北京100083;北京科技大学新材料技术研究院,北京100083;北京科技大学新材料技术研究院,北京100083【正文语种】中文【中图分类】TG172.5【相关文献】1.冲蚀作用下CO2分压对集输气管线内腐蚀的影响规律——以大庆油田徐深6集气站集输管线为例 [J], 崔钺;兰惠清;何仁洋;白晓旭;黄辉2.X70管线钢CO2湿气顶部的腐蚀行为 [J], 张玉楠;许立宁;杨阳;谢云;路民旭3.X70管线钢在醋HAc-CO2共存环境中的顶部腐蚀行为 [J], 张玉楠;许立宁;王贝;常炜;胡丽华;姜子涛;路民旭4.温度、CO2分压、流速、pH值对X65管线钢 CO2均匀腐蚀速率的影响规律[J], 龙凤乐;郑文军;陈长风;许振清;韩庆5.油气输送管线钢在CO_2酸性溶液中的腐蚀行为 [J], 周琦;何力力;南雪丽;贺连娟因版权原因,仅展示原文概要,查看原文内容请购买。

影响油气田CO2腐蚀速率的因素研究

6

内 蒙古 石 油 , . fv L -

2 O 年第 5 O8 期

影 响 油气 田 C 腐 蚀 速 率 的 因素研 究 O2

朱世 东 。 白真 权 。林 冠 发。刘 会 , , ,

(. 1西安 石油大学材料 科学 与工程学院 ;. 2 中国石油天然气集 团公 司石 油管 力学和环境行为重 点实验室 , 西安 706) 10 5

义。

C 对 管 材 C 的 影 响 在 很 大 程 度 上 取 决 于 O。 R

C 在 水溶 液 中 的溶解 度 , C 在 系统 中 的分 压 O。 即 O。

P o ,因为 C 是 在溶 于 水 后 , 会对 钢 铁 产 生腐 c。 O。 才 蚀 。 由表 1 见 , 可 随着 压力 的增 大 , O。 C 在水 中 的溶 解度 增大 。 O。 C 的这种 特性 决 定 了在井 下条 件下 , 随 着 井深 的增 加 , 其在 水 中的溶 解 度 及 C 分 压 会 有 O。 所 差异 。

O。细 菌 含 量 、 气 混 合 介 质 中 的 蜡 含 量 、 质 载 、 油 介

荷、 流速 及 流动 状 态 、 料表 面 垢 的结构 与性 质 。材 材

蚀 在动 力 学上 有质 的变 化 。 因此 , 具体 钢 种和 环 境介 质状 态 参数 的差 异会 得 到 不 同 温 度规 律 , 固需 针 对

O 43 .

4. O95

9 1 .7 1 .25 7 22 3 .5 25 3 .6 26 .77 27 4 .6 29 4 .1 31 3 .4 3 29 3. 36 3 .7

膜 , 够 降 低金 属 的 腐 蚀速 度 。Ie a妇 能 kd E研究 认 为 随 着 温 度 的 升 高 , O。 蚀 速 率 先 升 高 后 又 降 低 , C 腐 在 1 OC时腐 蚀速 率 最高 , 度 与腐 蚀速 率 的关 系 曲线 O。 温 如 图 1 苏俊 华 E等 人也 得到 了相 似 的试 验结 果 。 。 。 其

CO_2对油气管材的腐蚀规律及预测防护

CO_2对油气管材的腐蚀规律及预测防护

李全安;张清;文九巴;白真权

【期刊名称】《腐蚀科学与防护技术》

【年(卷),期】2004(16)6

【摘要】综述了油气管材的CO2 腐蚀机理及影响因素 ,并对两个腐蚀速率预测模型进行了比较 ,分析评价了各种常用防腐技术的特点 ,指出了防腐技术确定原则 ,同时讨论了油气管材CO2 腐蚀的国内外研究水平和趋势 .

【总页数】5页(P381-384)

【关键词】油气管材;CO2腐蚀;腐蚀规律;腐蚀速率;防腐技术;防护;国内外;机理;预测模型

【作者】李全安;张清;文九巴;白真权

【作者单位】河南科技大学材料学院;中国石油天然气集团公司石油管力学和环境行为重点实验室

【正文语种】中文

【中图分类】TQ050.9;TG172

【相关文献】

1.CO2对油气井管材腐蚀的预测及防护 [J], 姚晓

2.油气管材CO2腐蚀机理及其防护措施 [J], 孟玲

3.油气管道CO_2/H_2S腐蚀及防护技术研究进展 [J], 王丹;袁世娇;吴小卫;谢飞;赵启慧;杨帆;程贵鑫

4.油气田开发中的CO_2腐蚀及防护技术 [J], 李国敏;李爱魁;郭兴蓬;郑家燊

5.H_2S对油气管材的腐蚀及防护研究综述 [J], 艾志久;范钰玮;赵乾坤

因版权原因,仅展示原文概要,查看原文内容请购买。

碳钢在二氧化碳溶液中腐蚀影响因素的研究

第32卷第5期2005年北京化工大学学报JOURNAL OF BEI J IN G UN IV ERSIT Y OF CHEMICAL TECHNOLO GYVol.32,No.52005碳钢在二氧化碳溶液中腐蚀影响因素的研究赵景茂 顾明广 左 禹(北京化工大学材料科学与工程学院,北京 100029)摘 要:研究了碳钢在二氧化碳饱和溶液中各种因素对腐蚀的影响。

研究结果表明腐蚀速率随CO 2压力的升高而增大;温度在60℃时腐蚀速率最大;钙离子的存在减缓了腐蚀;当NaCl 质量浓度等于30g/L 时,腐蚀速率最大;Mg 2+和SO 2-4离子对腐蚀速率影响不大。

关键词:碳钢;二氧化碳;影响因素中图分类号:TG 17213收稿日期:2005202220第一作者:男,1965年生,研究员E 2mail :jingmaozhao @引言油气田开采过程中,石油和天然气中含有的CO 2对井下和地面集输管线造成了严重的腐蚀,甚至发生了恶性事故,不仅给油气田带来了重大的经济损失,也对环境造成了一定的破坏。

因此,CO 2腐蚀一直为人们所重视,并进行了许多研究,提出了CO 2腐蚀的多种机理[123],但涉及到具体影响因素的研究仅限于温度、流速、CO 2分压等,实际影响CO 2腐蚀的因素还有介质组成等因素。

本文根据油气田气井腐蚀环境[4],不仅考查了温度、CO 2分压,还对介质中的Ca 2+,Mg 2+,SO 2-4,Cl -等几种离子对碳钢腐蚀的影响进行了研究。

1 实验部分111 实验材料、试剂和仪器Q235钢,NaCl ,CaCl 2,MgCl 2,Na 2SO 4,DDS 211A 电导率仪,所用试剂均为分析纯。

112 实验方法Q235钢的长×宽×厚为40mm ×10mm ×115mm ,试片经过打磨、清洗、脱脂、干燥后称质量。

在高压静态腐蚀试验釜中加入300mL NaCl 腐蚀溶液,将已称重质量的试片置于试验釜中,通CO 2气体1h 以排除氧气,调节CO 2减压阀,使釜中CO 2压力达到实验所需压力值,再将高压釜放入恒温水浴槽中,24h 后取出试片,处理后称质量,计算腐蚀速率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CO2腐蚀速率半经验预测模型研究

王献昉1,陈长风1,白真权2,常炜3,路民旭4(1.中国石油大学(北京)材料科学与工程系,北京102249;2.中国石油天然气集团公司石油管力学和环境行为重点实验室

,

西安710065;3.中海石油研究中心,北京100035;4.北京科技大学,北京100083

)

摘 要:以Nesic机制为基础,建立了新的腐蚀速率预测模型,着重考虑了离子在流体边界层和腐蚀产物膜中的传质速率,提出了腐蚀产物膜因子的实验确定方法。进一步,通过高温高压CO2腐蚀的实验,给出了从具体实验结果来分析和确定腐蚀产物膜影响因子的技术。分析了矿化度对腐蚀速率的影响规律,结果表明模型与实际情况符合良好。关键词:CO2腐蚀;腐蚀预测模型;腐蚀产物膜中图分类号:TG172;TG174 文献标识码:A 文章编号:10052748X(2009)0220090205

Semi2empiricalModelforPredictionofCO2CorrosionRateWANGXian2fang1,CHENChang2feng1,BAIZhen2quan2,CHANGWei3,LUMin2xu4(1.UniversityofPetroleum,Beijing102249,China;2.TheKeyLaboratoryforMechanicalandEnvironmentalBehavior

ofTubularGoods,CNPC,Xi′an710065,China;3.ResearchCenterofCNOOC,Beijing100035,China;4.UniversityofScienceandTechnologyBeijing,Beijing100083,China)

Abstract:BasedonNesicmechanismofCO2corrosion,consideringmasstransferrateinfluidboundarylayerand

corrosionproductscaleanexperimentalmethodfordeterminationofcorrosionproductscalefactorsandanewpredictionmodelofCO2corrosionrateisproposed.Thetechniqueofanalyzinganddeterminingcorrosionproductscalefactorsaccordingtotestresultsathightemperatureandhighpressureisalsopresented.Effectofmineraldegreeofsolutiononcorrosionrateisalsodiscussed.Theproposedmodelisconsistentwiththetestresults.Keywords:CO2corrosion;corrosionpredictionmodel;corrosionproductscale

0 引言高温高压CO2腐蚀是石油、天然气工业最主要的危害之一,它不仅造成了巨大的经济损失,同时对生产安全也构成严重威胁,因此,预测CO2腐蚀速率一直是研究的热点问题。目前,CO2腐蚀速率的预测模型大都是半经验型的[1],DeWaard[2]和Ne2sic[3]根据腐蚀动力学过程,将CO2腐蚀速率分解为

活化反应速率和离子传输速率两部分,利用腐蚀数据确定经验参数,该模型已成为预测CO2腐蚀速率的基础。CO2腐蚀产物膜是腐蚀速率的控制因素,

在预测模型中它通常以腐蚀产物膜因子的形式出现,预测结果的准确性与之直接相关。迄今已建立的CO2腐蚀速率预测模型在这方面的处理尚有欠缺,主要问题是对腐蚀产物膜阻碍介质中离子传输的机制缺少准确的物理描述,并且没有将腐蚀产物

收稿日期:2008202213;修订日期:2008206214

膜因子和离子传输相联系,在预测模型中腐蚀产物膜因子也各有不同。本文根据CO2腐蚀动力学,建立腐蚀速率的基本结构,通过离子传质的物理模型,确定计算传质速率的方法,利用腐蚀数据确定其中的参数,建立了新的CO2腐蚀速率预测模型。

1 腐蚀过程的电化学反应的控制因素1.1 腐蚀过程中电化学反应的特点在钢铁的CO2腐蚀过程中,发生的阴极反应为:

2H++2e→H2, 2HCO-3+2e→H2+2CO2-3,2HCO3+2e→H2+2HCO-3

阳极反应为:

Fe→Fe2++2e, Fe+HCO-3→FeCO3+H++2e,Fe+H2CO3→FeCO3+HCO-3+2e在活化状态时,腐蚀动力学过程受阴极还原控制;当形成腐蚀产物膜以后,腐蚀速率受离子在膜中

・09・

第30卷第2期2009年2月腐蚀与防护CORROSION&PROTECTIONVol.30 No.2February2009的传质速率控制。但从根本上讲,腐蚀电流密度与电极表面的离子浓度有关,即[3]:i=i0・csc0×exp(-αcFRTη)(1)其中:i0为交换电流密度,cs为离子在电极表面处的浓度,c0为离子在溶液中的浓度,η为过电位,αc为传递系数,F为法拉第常数,R为气体常数,T为热力学温度。另一方面,腐蚀速率也可以用离子传质电流密度表示:i=KmziF・(c0-cd)(2)Km为离子的传质系数。由式(1)和式(2)可得:1i=1ia+1im(3)其中:活化反应电流密度ia=i0×10-ηbc(4)极限扩散电流密度im=KmziF・c0(5) 通过以上分析可以知道,腐蚀电流密度可以用两部分电流密度表示,一部分是活化反应电流密度ia,另一部分是极限扩散电流密度im。因此,分别计算两值,就可以得到腐蚀电流密度,也就是得到了腐蚀速率。1.2 活化反应电流密度目前,对CO2腐蚀活化反应动力学过程研究得较多,有一些比较成熟的成果可以借鉴。DeWarrd[4]建立的CO2腐蚀活化反应速率公式如下:logVr=4.93-1119273+t+0.58log(PCO2)-0.34(pHactual-pHCO2)(6)其中,pHCO2=3.82+0.00384t-0.51logPCO2表示一定CO2分压下的溶液pH计算值,pHactual表示实际测得的溶液pH值,t是摄氏温度,PCO2是CO2分压。从式(6)可以知道,当试样表面没有腐蚀产物生成,腐蚀速率只由活化控制时,腐蚀速率随温度的升高而明显增大。根据式(3)可知,如果传质速率远小于活化反应速率,则决定腐蚀速率大小的是传质速率数值。以下将重点讨论传质速率问题。1.3 极限扩散电流密度的计算CO2腐蚀过程中,金属表面容易形成腐蚀产物膜,在流动条件下,离子传质主要受两个因素阻碍:一是流体边界层对离子传质的阻碍,二是腐蚀产物膜对离子传质过程的阻碍,示意图见图1。

图1 CO2腐蚀离子传质示意图图1中,c0为溶液本体浓度,cfs为离子在腐蚀产

物膜表面的浓度,cs为离子在膜与金属界面处浓度,

V为流体流速,δ为流体边界层厚度,δf为腐蚀产物膜厚度。1.3.1流体流速对离子传质的影响实际管路中流体以湍流流动,即Re>2000,当流体流过壁面进行质量传递时,质量传递的全部阻力可以看作是局限于固体表面一层具有浓度梯度的流体内层,此流体层称为浓度边界层,浓度边界层以外由于对流强烈,溶液浓度处处相同,如图1所示。理论上分析求解湍流的传质问题,主要是利用动量传递与质量传递的类似性,通过动量传递中易于求得的摩擦系数去估计流体传质系数。柯尔本j

因数类似法关联了管内对流传质系数与摩擦系数之间的关系,有[5]:

jD=St′Sc2/3=f2(7)

其中:斯坦顿数(Stantonnumber) St′=

kc

v,

施密特数(Schmidtnumber) Sc=

μ

ρD

i

,

摩擦系数f=0.00140+0.125Re

-0.32

应用范围:3×10

3

上式中,μ为流体动力粘度,ρ为流体密度,v为流体流速,Di为离子在溶液中的扩散系数,kc为离子的传质系数,Re为雷诺数。柯尔本相似律适用的流速范围比较宽,实验证明,柯尔本的j因数类似法可以较好地与实验结果吻合,适用于0.6质。离子在流体边界层内的传质速率按下式计算:

iflow=ziFkc(c0-cfs)(8)

1.3.2腐蚀产物膜对离子扩散的阻碍以及腐蚀产物膜因子的确定方法目前,腐蚀产物膜对离子扩散的阻碍机制还不清楚。虽然Dayalan等[6]、Rajappa等[7]以及Nesic

・19・

王献昉等:CO2腐蚀速率半经验预测模型研究等[8]将腐蚀产物膜视作为多孔介质体,但忽略了孔隙直径对离子传输的影响,其方法只适合于孔隙特征为宏观尺度的腐蚀产物膜。Sato[9]指出,金属表面形成的疏松腐蚀产物膜在通常情况下只具有离子透过性。利用多孔介质这种宏观孔隙物理模型来描述CO2腐蚀产物膜显然不太合适。目前对CO2腐蚀产物膜中孔隙结构的定量分析结果还比较少,因此本文主要根据腐蚀产物膜形成以后的腐蚀速率变化,确定经验型的腐蚀产物膜因子,利用腐蚀产物膜因子与离子在溶液中的扩散系数来表示离子在腐蚀产物膜中的扩散系数,即:Dif=fscale・Di(9)式中Di、Dif分别为离子在溶液和腐蚀产物膜中的扩散系数,fscale为腐蚀产物膜因子,由于离子在腐蚀产物膜中的扩散系数小于离子在溶液中的扩散系数,因此fscale取值范围为(0,1)。由于扩散和电迁移是离子在腐蚀产物膜中传输的主要方式,离子在腐蚀产物膜中的传质速率可表示为:ifilm=ziFDif5ci5x-ziuifFci5<5x= ziFDifcfs-csδf-ziuifFcfsΔ关系;将电流密度i用式(14)变换后,就可以根据测得的腐蚀数据,计算出Dif,进而通过式(9)确定腐蚀产物膜因子的数值。进一步,通过曲线拟合,获得腐蚀产物膜因子与温度、pH值以及流速之间的函数关系,这就是本文提出的确定腐蚀产物膜因子的方法。

2 腐蚀产物膜因子的实验确定2.1 腐蚀速率的测定实验材料为X65管线钢,其化学成分如表1。将其制成外径72mm,内径66mm,弦长35mm,面宽11mm的1/6圆环形试样,外表面为工作面。试验前将工作面分别用320#、600#、1000#砂纸逐级打磨,冲洗,丙酮除油,干燥后称重。实验设备为10

升16MPa动态高温高压釜,试验前先通入高纯氮2h除氧,装上试样后密封,继续通入高纯氮2h除氧。然后升温,通入CO2升压。试验结束后试样表面用蒸馏水冲去腐蚀介质、无水酒精除水后烘干。除去腐蚀产物膜后,按失重法称量、计算腐蚀速率。实验条件:温度为40,55,65,75,90,115℃;流速为0,0.5,1m/s;CO2分压为0.1,0.3,1MPa;试验时间分别为144h和240h。实验介质为模拟底层水,