共沉淀法制备粉体

草酸盐共沉淀法制备SrAl2O4:Eu 2+,Dy 3+发光粉体的研究

tr,o e o cnrt no y adH3 0 ntep wes r nlsd Th xel t y teic n io s r ee- ue d pdcn etai f 3 n 3 h o D B o o r eaaye. ee cl n nh s o dt n edtr a e s s i a mie .Th pi m itr gt eauei 1 0  ̄ T eo t m o e o cnrt no 3 ad H3 03 s0 0 nd eo t mu s ei mprtr s 2 0C. h pi n n e mu d pdc ne t i f n . 2 ao Dy B i

图 1 共 沉 淀 法 工 艺 流 程 图 F 1 T ef nc ato epeaai 嘻 h o h r fr h rp rt n i t o

o a pls b o e i t in fs m e y c pr cpiato

具体工艺步骤 为 : ( )将 SC  ̄ E 2 、 2 3分别用 盐酸 配制 成一定 浓度 1 r O 、 uO3Dy0 的 SC E C1和 D C3 液 , C 3草酸各直接配制成一定浓 r 1、 u 3 y l溶 A11、 度 的水溶 液 ;2 ()按一定 的化 学计量 比将 S z E C3Dy h和 l、 u l、 C

关 键 词 发光粉体 共沉 淀法 草酸盐 铝酸锶

St d n Pr p r to fPr p rng S AI :Eu , u y o e a ain o e a i r 2 04 抖 oy + Lu i s e wde sb heOx l t- o e i ia in eho m ne c ntPo r y t a a ec pr cp t to M t d

纳米粉末的制备方法

.化学制备法1.1化学沉淀法沉淀法主要包括共沉淀法、均匀沉淀法、多元醇为介质的沉淀法、沉淀转化化、直接沉淀法[2]等。

1.11共沉淀法在含有多种阳离子的溶液中加入沉淀剂,使金属离子完全沉淀的方法称为共沉淀法。

共沉淀法可制备BaTiO3[3-5]、PbTiO3[6]等PZT系电子陶瓷及ZrO2[7,8]等粉体。

以CrO2为晶种的草酸沉淀法,制备了La、Ca、Co、Cr掺杂氧化物[9]及掺杂BaTiO3等。

以Ni(NO3)2·6H2O溶液为原料、乙二胺为络合剂,NaOH为沉淀剂,制得Ni(OH)2[10]超微粉,经热处理后得到NiO超微粉。

与传统的固相反应法相比,共沉淀法可避免引入对材料性能不利的有害杂质[11],生成的粉末具有较高的化学均匀性,粒度较细,颗粒尺寸分布较窄且具有一定形貌。

1.12均匀沉淀法在溶液中加入某种能缓慢生成沉淀剂的物质,使溶液中的沉淀均匀出现,称为均匀沉淀法。

本法克服了由外部向溶液中直接加入沉淀剂而造成沉淀剂的局部不均匀性。

本法多数在金属盐溶液中采用尿素热分解生成沉淀剂NH4OH,促使沉淀均匀生成。

制备的粉体有Al、Zr、Fe、Sn的氢氧化物[12-17]及Nd2(CO3)3[18,19]等。

1.13xx沉淀法许多无机化合物可溶于多元醇,由于多元醇具有较高的沸点,可大于100°C,因此可用高温强制水解反应制备纳米颗粒[20]。

例如Zn(HAC)2·2H2O溶于一缩二乙醇(DEG),于100-220°C 下强制水解可制得单分散球形ZnO纳米粒子。

又如使酸化的FeCl3---乙二醇---水体系强制水解可制得均匀的Fe(III)氧化物胶粒[21]。

1.14沉淀转化法本法依据化合物之间溶解度的不同,通过改变沉淀转化剂的浓度、转化温度以及表面活性剂来控制颗粒生长和防止颗粒团聚。

例如:以Cu(NO3)2·3H2O、Ni(NO3)2·6H2O为原料,分别以Na2CO3、NaC2O4为沉淀剂,加入一定量表面活性剂,加热搅拌,分别以NaC2O3、NaOH为沉淀转化剂,可制得CuO、Ni(OH)2、NiO超细粉末[22]。

超声化学共沉淀法合成纳米ITO粉体及其电磁特性研究

GE Ch a o q u n, W ANG Li uy i ng, LI U Gu, ZHANG Hu

( T h e S e c o n d A r t i l l e r y E n g i n e e r i n g U n i v e r s i t y , X i a n 7 1 0 0 2 5 , C h i n a )

o f 一 9 . 8 2 d B a n d c o r r e s p o n d i n g b a n d w i d t h b e l o w- 5 d B i s 6 . 7 9 G Hz ( 1 1 . 2 0 t o 1 8 . 0 0 G H z ) .

超声化学共沉淀法合成纳米 I T O粉体及其电磁特性研究

葛超群 , 汪刘应 , 刘顾 , 张虎

( 第二炮兵工程大学 , 陕西 西安 7 1 0 0 2 5 ) 摘 要 采用超 声辅助 化学共 沉淀法 以 I n C 1 , ・ 4 H 0和 S n C 1 ・ 5 H: O为起始 原料 制备纳米 氧化 铟锡 ( I T O) 粉体 , 通过X R D, S E M, T E M及 电磁参 数的测试 , 研究煅烧处理 温度对 I T O粉体组织结构 、 微观形 貌及 电磁性能 的影响 。结果表 明 : 随着 热 处理温度 的提高 , I T O粉体 的结晶度提 高 , 晶粒 长大 ; 当温度 为 7 0 0 o C 制备 的 I T O具有最 佳 的吸波性 能 , 厚为2 . 5 m m反射 率峰值为 一9 . 8 2 d B, 小 于 一5 d B 频带宽 为 6 . 7 9G H z ( 1 1 . 2 0 ~ 1 8 . 0 0G H z ) 。 关键 词 共沉淀法 ; I T O; 介 电常数 ; 模拟反射率

化学共沉淀法ITO纳米粉末的制备与表征

化学共沉淀法ITO纳米粉末的制备与表征段雨露;周丽旗;肖丹;徐国富【摘要】采用化学共沉淀法来制备ITO纳米粉末,探讨了反应终点pH值(分别为7,8及9)和煅烧温度(分别为350℃,650℃,750℃及850℃)对ITO粉体性能的影响,借助TG-DSC、XRD、SEM、HRTEM、FT-IR等分析手段对粉体进行了表征.得到如下结论:在液相中加入硅酸钠,反应温度为60℃,反应终点pH值为8,老化制度为60 min,煅烧制度为750℃/2 h的工艺条件下,所制得的ITO纳米粉不含SnO2相,呈显著的单相结构,是一种立方结构的In2 O3固溶体;粉体粒径在30~60nm之间,比表面积为34.26 m2/g,形貌为近球形,颗粒均匀,且分散性能良好,在波数840 ~3 164cm-1范围内对红外光的反射率高达66%~ 94%.【期刊名称】《湖南有色金属》【年(卷),期】2013(029)005【总页数】7页(P48-54)【关键词】纳米粉末;化学共沉淀;前驱体;ITO【作者】段雨露;周丽旗;肖丹;徐国富【作者单位】中南大学材料科学与工程学院,湖南长沙 410083;中南大学有色金属材料科学与工程教育部重点实验室,湖南长沙 410083;中南大学材料科学与工程学院,湖南长沙 410083;中南大学材料科学与工程学院,湖南长沙 410083;中南大学材料科学与工程学院,湖南长沙 410083;中南大学粉末冶金国家重点实验室,湖南长沙 410083;中南大学有色金属材料科学与工程教育部重点实验室,湖南长沙410083【正文语种】中文【中图分类】TG156.8铟锡氧化物(Indium Tin Oxide,ITO)是一种锡掺杂、高简并的n型半导体材料[1~3],其ITO膜具有导电性好(电阻率10-4Ω·cm)、对可见光透明(透过率>85%)、对红外光具有高反射性(反射率>80%)、对紫外光具有吸收性(吸收率>85%)等一系列独特的光学电学性能,广泛应用于电子计算机、能源、电子、光电、国防军事、航天航空、核工业和现代信息产业等高科技领域,在国民经济中的作用日趋重要。

氨水共沉淀法制备Nd∶Y2O3透明陶瓷纳米粉体

氨 水共 沉淀 法 制备 N : 0 透 明陶瓷 纳米粉体 dY2 3

王 能利 张希 艳 刘全 生 米 晓 云 王 晓春

f 长春 理 工大学光 电功 能材 料教 育部工程研 究 中心 , 吉林 10 2 ) 30 2

摘 要 :以 Y0 , 9 、dO 、硝 酸 和 氨 水 为 原 料 ,通 过 共 沉 淀 法 制 备 了 N : 明 陶瓷 纳 米 粉 体 ,利 用 热 重/ 热 分 析 (G 2,t N :, 1 d O透 Y 差 T/ D A 、 外 光谱 (rR 、 末 X 射 线 衍 射( D 、 射 电镜 (E 以 及能 谱 分 析 (D ) T )红 F I)粉 T xR )透 T M) E s等方 法 对 合 成 的 N : 米 粉 体 进行 了表 dYO 纳

WAN e gL Z A G X — a LU Q a —h n MI i — u WA G X a— h n G N n —i H N i n Y I u nS eg aYn X o N i C u o

(nier gR sac etrfo t l t n u co a Ma r s e n £ o d c i , E g ei eerhC ne po e r i F nt nl t i t f E ua o n n o ecoc i ea o h l f t n C ag h nU i ri c neadTc nl y C agh n10 2) hn cu n ’syo S i n eh o g, h c u 30 2 t tf e e c o n

关键 词 : d 2 3 纳 米 材料 ; 沉 淀 法 ;陶 瓷 N:O; Y 共

中 图分 类 号 : 6 43+: 6 43 : B 8 0 1, 5 0 1. 3 2 T 33

雾化共沉淀法制备Ce0.8Gd0.2O1.9纳米粉体

o Mae a S ineadE gne n ,i guU iesyZ ej n 2 2 1 , hn ) f tr l cec n n ier g J n s nv rt, h ni g 10 3 C ia i i a i a

Ab t a t sr c :Na o sz d Ce s o. . 2 DC n - ie 0 Gd 2 9(0 G 01 )p wdr r rprd b tmi t nC —e sin meh d uig o e weepeae y a s o z i Od p io to s ao o t n

i . d r u hc n io ste 1 m 0GDC wd r eo tie . s3Un e c o dt n h 5a 2 s i o p e a ban d sr

Ke r s n n- tl ci o g n c ma e a ; a o t r c ra b s d ee to y e ; O-e st n a o z t n ywo d : o ・ me a l n r a i t r l n n me e ; e i ・ a e lc r l t s C ・ p i o ; t mi ai i i - do i o

杨建平 ,陈志刚 ,李霞章 ,陈 杨

22 1 ) 1 0 3

(. 1江苏工业学院材料科学与工程 系, 江苏 常 州 2 1;2 江 苏大学材料科 学与工程 学院, 106 . 3 江苏 镇 江

摘要 :采用雾化加料的方式 ,以碳 酸氢铵 为沉淀剂 ,制备 了纳米 C oGd. . e. oOI粉体 。探 寻 了制备 过程 中影响粉体 8 2 9 颗粒大小及 团聚的工 艺参数 ,并对 影响机理 进行 了探讨 。结果表 明:将沉淀 剂雾化加入 的工艺有 利于得 到分散 性好 尺寸均 匀的纳米粉体 。 在最佳 工艺参数 点, ̄( e+ d 浓度 为 02mo L 反 应温度为 6 ℃,r HC :C +Gd 】 PC 3+G ) . l, / 0 [ A (e 3) 为 3:l ,制得的纳米 C oG o0I 颗粒粒径在 1 m左右 。 e. d. . s 2 9 5 a 关键词 :无机非金属材料 : 纳米;C O2 电解质材料;共沉淀;雾化 e 基 中图分类号 : Q14 T 7 文献标识码 : A 文章编号 :0 1 0 8( 0 7 20 1.3 10 . 2 2 0 )0 .0 70 2

用共沉淀法制备尖晶石型锰锌铁氧体粉体

Abstract :The powders of Mn2Zn ferrite are prepared with coprecipitation method taking the solution of MnSO4 , ZnSO4 and FeSO4 as raw materials. The phase structure of Mn2Zn ferrite powders obtained is studied with XRD , IR and SEM technology. Effect of the ratio of metal salts , calcinations temperature and additives on the product is investigated. The results show that these elements affect the composition , crystallization and purity of the samples , and consequently affect the magnetic properties. When the mole ratio of metal salts n ( Zn2 + ) ∶n (Mn2 + ) ∶n ( Fe2 + ) is 1∶1. 5∶6 and dope addi2 tives , the sample obtained is monophase spinel Mn2Zn ferrite ,which is regular cubic crystalline grains. Key words :Mn2Zn ferrite ; powder ; coprecipitation ; characterization

第三章沉淀法3-2

均匀沉淀的扩散式生长

团聚形成的单分散体系

不定向团聚

均相沉淀法Sm掺杂的氧化铈(SDC)

Sm(NO3)3

Ce(NO3)3

尿 素

85oC恒温

沉淀

粉体

焙烧

干燥

洗涤

过滤

SDC粉体的TEM照片

250nm

250nm

1500C烧结的样品的SEM照片

不同制备方法下CeO2粉体的形貌

b

a共沉淀 法 b均相共 沉淀法 c水热合 成法

I无晶核生成 II成核阶段 III生长阶段

生成沉淀的途径主要有

1)沉淀剂缓慢的化学反应,导致H+(OH-)离子变化,溶

液pH值变化,使产物溶解度逐渐下降而析出沉淀 H2NCONH2 + 3H2O CO2 + 2NH4+ + 2OH- (90C) 2) 沉淀剂缓慢的化学反应,释放出沉淀离子,达到沉淀离 子的沉淀浓度而析出沉淀 NH2HSO3 + H2O SO42- + NH4+ + H+ 3)协同作用 H2NCONH2 + H2O CO2 + 2NH3 (90oC) NH3 + HC2O4C2O42- + NH4+

粉体制备流程

尿 素 Sm(NO3)3 Ce(NO3)3 300~800W微波 加热8~15min 沉淀

粉体

焙烧

干燥

洗涤

过滤

粉体形貌(TEM)

100nm

100nm

200nm

200nm

试剂浓度与粒子尺寸

[M4+] [urea]

晶粒尺寸(nm)

(谢乐公式计算)

粒子尺寸(nm)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主要内容➢1.粉体的制备现状

➢2.共沉淀法制备粉体

➢3.影响沉淀的因素

➢4.共沉淀法制备粉体的优缺点

➢5.粉体的团聚

➢6.总结

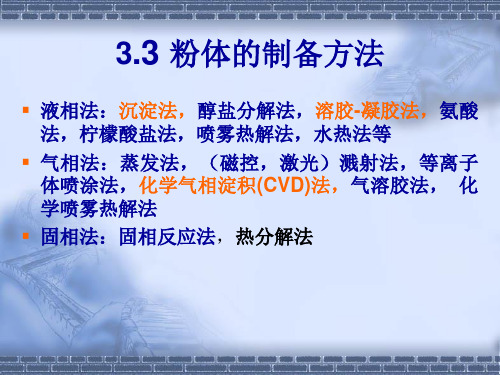

一、粉体的制备现状

•主要有化学方法(沉淀法、醇盐法、溶胶凝胶法、水热合成法等)和物理方法(机械粉碎法、构筑法)。

•采用化学方法制备的粉体纯度高、粒度可控,均匀性好,颗粒微细,并可以实现颗粒在分子级水平上的复合均匀。

粉体的一些制备方法

固相法液相法气相法

机械粉碎法超声波粉碎法热分解法

爆炸法沉淀法,醇盐法

溶胶凝胶法

水热法

喷雾干燥法

冷冻干燥法

水解反应法

化学凝聚法

气相化学反应法

(CVD)

真空蒸发法(PVD)

油面蒸发法

等离子体法

蒸发法

二、共沉淀法制备粉体

•共沉淀法定义:

共沉淀法是指在溶液中含有两种或多种阳离子,它们以均相存在于溶液中,加入沉淀剂,经沉淀反应后,可得到各种成分均一的沉淀,再将沉淀物进行干燥或锻烧,从而制得高纯微细的粉体材料。

•它是制备含有两种或两种以上金属元素的复合氧化物超细粉体的重要方法。

共沉淀法的分类

1.单相共沉淀:沉淀物为单一化合物或单相固溶体。

2.混合物共沉淀:沉淀产物为混合物

沉淀原理

•沉淀法也称溶解度法。

•基本原理:根据各种物质的结构差异来改变溶液的某些性质(如:pH、极性、离子强度、金属离子等),从而使抽提液中有效成分的溶解度发生变化。

•就是在溶解有各种成份离子的电解质溶液中添加合适的沉淀剂,反应生成组成均匀的沉淀,沉淀热分解得到高纯微细的粉体材料。

以NH 4HCO 3为沉淀剂通过共沉淀法制备

2Y -TZP 纳米粉体

•以NH 4HCO 3,ZrOCl 2∙9H 2O 和Y(NO 3)3为原料,在乙醇溶液中通过共沉淀法制备

2Y-TZP 纳米粉体。

在沉淀过程中,NH 4HCO 3和ZrOCl 2通过两步反应生成(NH 4)3ZrOH(CO 3)3-2H 2O 沉淀。

•首先NH4HCO3和ZrOCl2反应生成Zr(OH)4,

•ZrOCl2+2NH4HCO3Zr(OH)4+2NH4Cl+2CO2+H2O

•其后Zr(OH)4和NH4HCO3进一步反应生成

(NH4)3ZrOH(CO3)3·2H2O,

•Zr(OH)4+3NH4HCO3 (NH4)3ZrOH(CO3)3·2H2O

•(NH4)3ZrOH(CO3)3·2H2O不稳定,在130℃即可分

,并放出氨气、水和二氧化碳,沉淀解生成ZrO

2

产物经300和450℃煅烧后得到的2Y-TZP粉体颗粒尺寸细小,不存在大的硬团聚,具有良好的烧结性,在1225℃即可实现高度致密化。

NH 4HCO 3ZrOCl2∙9H2O 过滤清洗溶液Y(NO 3)3无水乙醇煅烧粉料

用

共

沉

淀

法

制

造

氧

化

锆

粉

料

三、影响沉淀的因素

•1.沉淀溶液的浓度

沉淀溶液的浓度会影响沉淀的粒度、晶形、收率、纯度及表面性质。

通常情况下,相对稀的沉淀溶液,由于有较低的成核速度,容易获得粒度较大、晶形较为完整、纯度及表面性质较高的晶形沉淀,但其收率要低一些,这适于单纯追求产品的化学纯度的情况;反之,如果成核速度太低,那么生成的颗粒数就少,单个颗粒的粒度就会变大,这对于微细粉体材料的制备是不利的,因此,实际生产中应根据产品性能的不同要求,控制适宜的沉淀液浓度,在一定程度上控制成核速度和生长速度。

•2.合成温度

沉淀的合成温度也会影响到沉淀的粒度、晶形、收率、纯度及表面性质。

在热溶液中,沉淀的溶解度一般都比较大,过饱和度相对较低,从而使得沉淀的成核速度减慢,有利于晶核的长大,得到的沉淀比较紧密,便于沉降和洗涤;沉淀在热溶液中的吸附作用要小一些,有利于纯度的提高。

在制备不同的沉淀物质时,由于追求的理化性能不同,具体采用的温度应视试验结果而定。

例如:在合成时如果温度太高,产品会分解;在采用易分解、易挥发的沉淀剂时,温度太高会增加原料的损失。

•3.沉淀剂

沉淀剂的选择应考虑产品质量、工艺、产率、原料来源及成本、环境污染和安全性等问题。

在工艺允许的情况下,应该选用溶解度较大、选择性较高、副产物影响较小的沉淀剂,也便易于除去多余的沉淀剂、减少吸附和副反应的发生。

例如:在生产碳酸盐沉淀产品时,可选择的沉淀剂有Na2CO3、NaHCO3 NH4HCO3和其他多种可溶性碳酸盐,但一般以

NH4HCO3为好,因为它的溶解度大、易洗涤、副产物易挥发、污染也较小,而且原料来源广泛、价格也低。

•沉淀剂的选择主要有四个因素:

①沉淀剂与载体生成的共沉淀化合物溶解度要小,以求对欲分离成分沉淀完全;

②对杂质的载带少,净化系数高(相对);

③沉淀性能好,易于固液分离;

④有利于后续分离操作和制源测量。

•为使沉淀完全,加入的沉淀剂往往都是过量的,但也不能加的过多,过量的沉淀剂可能会导致生成易溶络合物,而使效果适得其反。

•4.沉淀剂的加入方式及速度

沉淀剂的加入方式及速度均会影响沉淀的各种理化性能。

沉淀剂若分散加入,而且加料的速度较慢,同时进行搅拌,可避免溶液局部过浓而形成大量晶核,有利于制备纯度较高、大颗粒的晶形沉淀。

•5.加料顺序

加料方式分正加、反加、并加三种。

生产中的“正加”是指将金属盐类先放于反应器中,再加入沉淀剂;反之为“反加”;而把含沉淀物阴、阳离子的溶液同时按比例加入到反应器的方法,称为“并

加”。

加料顺序与沉淀物吸附哪种杂质以及沉淀物的均匀性有密切的关系。

“正加”方式的沉淀主要吸附原料金属盐的阴离子杂质;且在中和沉淀时,先、后生成的沉淀,其所处的环境PH值不同,得到的沉淀产品均匀性差。

“反加”方式主要吸附沉淀的阴离子杂质;若是中和填充沉淀时,在整个沉淀过程占卜PH值变化很小,产品均匀性较好。

“并加”方式可避免优秀作品溶液的局部过浓,沉淀过程较为稳定,且吸附杂质较小,从而可得到理化性能较好的产品。

在实际生产中应视产品的具体要求而定。

• 6.沉淀的陈化

沉淀完全后,让初生成的沉淀与母液一起放置一段时间,这个过程称为“陈化”。

陈化过程中,因小颗粒沉淀的比表面积大,表面能也大;相同量大颗粒沉淀的比表面积较小,表面能就小,体系的变化有从高能量到低能量的自发趋势,因此小颗粒沉淀会逐渐溶解,大颗粒沉淀可慢慢再长大。

其次,从沉淀的溶解度来看,当体系中大、小颗粒共存时,若溶液相对于大颗粒沉淀是饱和的,那么对小颗粒沉淀就不饱和,因此小颗粒沉淀溶解,而大颗粒沉淀会长大,使沉淀颗粒表面完整,减少吸湿和结块,提高沉淀的储存和使用性能。

陈化过程由于小颗粒的溶解,减少了杂质的吸附和包裹夹带,起到所谓局部重结晶的作用,可以提高沉淀产品的纯度。

陈化时的条件,如时间和温度等也会影响沉淀的性能,因此,应该根据产品的具体要求而确定。

在实际生产中,必须注意的是陈化的时间如果超过了一定的范围就可能会引起后沉淀,反而使产品的纯度下降。

四、共沉淀法的优缺点

•优点:

•①共沉淀法是所有制备粉体的湿化学方法中, 工艺最简单、成本最低并且最终能制备出优良性能的粉体的方法。

其优势在于成本低、工艺简单、可重复性好, 有利于工业化, 制备条件易于控制、合成周期短等优点,已成为目前研究最多的制备方法。

•②并且通过溶液中的各种化学反应直接得到化学成分均一的纳米粉体材料,容易制备粒度小而且分布均匀的纳米粉体材

但存在如下缺点:

①所得沉淀物中杂质的含量及配比难以精确控制。

②在共沉淀制备粉体的过程中从共沉淀、晶粒长大到沉淀的漂洗、干燥、煅烧的每一阶段均可能导致颗粒长大及团聚体的形成;

五、粉体的团聚

由于粉体的颗粒细小,具有极大的比表面,从热力学原理可知,这种粉体具有降低其比表面的趋向,即细小

颗粒容易互相粘连合并,亦即容易形成团聚体。

超细粉体中的颗粒一旦形成了团聚体,其超细的特点就会消失。

因此用化学方法合成超细粉体时应该特别注意如何避

免形成团聚体,如果团聚不可避免,则应设法控制团聚

过程,以减轻团聚的程度或减小团聚体的强度,使其在

其后的工艺处理中容易被破坏。

•粉体团聚一般包括软团聚和硬团聚。

•软团聚是由于随着粉体颗粒尺寸的减小,颗粒之间的范德华力、静电吸引力和毛细管力等增强并相互作用形成。

•团聚体强度低,易破碎,一般通过超声等物理机械手段可以使其瓦解而解聚。

•硬团聚颗粒间除了存在范德华力和库仑力外,还存在着化学键作用,是由于化学结合的-OH基团间的氢键作用形成桥氧键,颗粒之间的桥氧键相互作用而形成。

•团聚体不易分散也不易破碎,在制备陶瓷时会得到气孔分布不均匀的低密度坯体,且硬团聚还会发生优先烧结,从而使材料的品质恶化。

•抑制团聚的方法包括:

•①选择合理的反应条件(如pH 值、反应浓度和温度等);

•②粉体合成过程中,分散剂与表面活性剂的使用;•③选择最佳的煅烧条件或采用特殊的工艺,如利用微波加热不需传热、能量利用率高等特点来取代传统高温电炉。

•团集体形成后消除团聚的方法有:沉积或沉降、研磨和超声波处理、加入分散剂等。

六、总结

•主要讲了粉体制备中的共沉淀法的定义、工艺流程、影响因素、优缺点,以及粉体制备过程中出现的粉体团聚问题和解决方法。

That's all. Thank you!。