硬质合金锯片铣刀切削参数

硬质合金车刀车削工件时进给量参考值

硬质合金车刀车削工件时进给量参考值硬质合金车刀粗车外圆端面的进给量(参考值)

硬质合金外圆车刀精车的进给量(参考值)mm/r

注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=0.65~0.75;

2、在无外皮加工时,表内进给量应乘第数K=1.1;

3、加工耐热钢及其合金时,进给量不大于0.6mm/r;

4、加工调质钢时,乘以系数K=0.8;

5、加工淬硬钢时,进给量应减小.当钢的硬度为44~56HRC时,乘系数

K=0.7;当钢的硬度为57~62HRC时,乘系数K=0.5。

6、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

7、rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

硬质合金薄型锯片铣刀的设计与制造

硬质合金薄型锯片铣刀初始设计刀体平面度 为0 .0 3mm,径 向跳 动 为0 .0 35 mm。 为提 高被 加 工 产品精度和该刀具的使用寿命,在重新设计时提 高了平面度和径向跳动的精度,见图 1 和表 1。

在几何参数的选择方面,采用较大的前角和 二重后角,由于齿槽较宽,容屑空间大,切屑不 易堵塞,铣削时可以保证刃口锋利,从而降低切 削阻力,减少刃口上积屑瘤的产生。同时,增加

第 33 卷 第 2 期 20 12年 6月

哈 尔 滨 轴 承 JOURNAL OF HARBIN BEARING

Vol.33 No.2 Jun. 2 0 1 2

硬质合金薄型锯片铣刀的设计与制造

孙世滨

(哈尔滨二工具科技有限责任公司,黑龙江 哈尔滨 150078)

摘 要:介 绍了硬质合金薄型锯片铣刀设计与制造的相关内容 ,包括结构参数、铣刀材料、制造工艺等,对 刀具制造与使用单位有参考作用。 关键词:硬质合金;薄型锯片;铣刀 中图分类号:TG714,TG751.5 文献标识码:B 文章编码:1672- 4582(2012)02- 0099- 02

电介磨齿的关键是砂轮选择要求耐用度高被加工面粗糙度要求又高既能电介又能断电磨削的金刚石砂轮选用100mm6mm580mm单斜铜质加镍银粉粒度为320加温900烧结方能满足上述要结束语经过多次切削对比及使用单位试件验证我们所生产的硬质合金薄型锯片铣刀使用寿命是高速钢锯片铣刀的510倍使刀具寿命延长该刀具尤其对硬度高难加工材料的加工突显更为优dedededed滴滴滴滴滴滴痴痴缠缠发反反复复大大大大drdrdr打扰打扰打扰

58° 3.2 1.6

18

6.3

R0.6

图 1 径向放大图

各材料常用刀具转速进给参数对照表

各材料常用刀具转速进给参数对照表在机械加工领域,刀具的转速和进给参数对于加工质量、效率和成本都有着至关重要的影响。

不同的材料具有不同的物理和机械性能,因此需要根据材料的特性来选择合适的刀具转速和进给参数。

下面是一份常见材料的刀具转速进给参数对照表,希望能为您的加工工作提供一些参考。

一、铝合金铝合金是一种广泛应用于航空航天、汽车制造和电子工业等领域的轻质材料。

由于其良好的导热性和较低的强度,加工时需要较高的转速和较快的进给速度。

1、粗加工刀具:硬质合金立铣刀转速:3000 5000 rpm进给速度:800 1500 mm/min切削深度:2 5 mm切削宽度:刀具直径的 70% 80%2、半精加工刀具:硬质合金立铣刀转速:5000 8000 rpm进给速度:500 1000 mm/min切削深度:05 15 mm切削宽度:刀具直径的 50% 60%3、精加工刀具:硬质合金球头铣刀转速:8000 12000 rpm进给速度:200 500 mm/min切削深度:01 03 mm切削宽度:刀具半径的 20% 30%二、钢材钢材是机械加工中最常见的材料之一,其种类繁多,性能各异。

以下是常见钢材的加工参数。

1、低碳钢粗加工刀具:硬质合金涂层立铣刀转速:1500 2500 rpm进给速度:300 600 mm/min切削深度:3 6 mm切削宽度:刀具直径的 60% 70%半精加工刀具:硬质合金涂层立铣刀转速:2500 4000 rpm进给速度:200 400 mm/min切削深度:1 2 mm切削宽度:刀具直径的 40% 50%精加工刀具:硬质合金涂层球头铣刀转速:4000 6000 rpm进给速度:100 200 mm/min切削深度:01 02 mm切削宽度:刀具半径的 15% 20% 2、中碳钢粗加工刀具:硬质合金涂层立铣刀转速:1000 1800 rpm进给速度:200 400 mm/min切削深度:2 4 mm切削宽度:刀具直径的 50% 60%半精加工刀具:硬质合金涂层立铣刀转速:1800 3000 rpm进给速度:150 300 mm/min切削深度:05 10 mm切削宽度:刀具直径的 30% 40%精加工刀具:硬质合金涂层球头铣刀转速:3000 5000 rpm进给速度:80 150 mm/min切削深度:005 015 mm切削宽度:刀具半径的 10% 15% 3、高碳钢粗加工刀具:硬质合金涂层立铣刀转速:800 1200 rpm进给速度:100 200 mm/min切削深度:1 3 mm切削宽度:刀具直径的 40% 50%半精加工刀具:硬质合金涂层立铣刀转速:1200 2000 rpm进给速度:80 150 mm/min切削深度:03 08 mm切削宽度:刀具直径的 20% 30%精加工刀具:硬质合金涂层球头铣刀转速:2000 3500 rpm进给速度:50 100 mm/min切削深度:003 008 mm切削宽度:刀具半径的 8% 12%三、不锈钢不锈钢具有良好的耐腐蚀性和耐磨性,但加工难度较大,需要较低的转速和较慢的进给速度。

整理铣床切削用量

155~175

0.13

0.18

0.23

200~230

150~170

115~130

中碳

175~225

1

4

8

0.2

0.3

0.4

250

175

135

0.13

0.18

0.23

190

125~130

90~105

高碳

175~225

1

4

8

0.2

0.3

0.4

235

160

120

0.13

0.18

0.23

175

0.075~0.102

150~160

115~120

100~105

90~100

0.038

0.063

0.05

0.038

0.075

~0.089

0.102

0.075

0.05

0.13~0.15

0.15

0.13

0.102

0.15~0.18

0.18~0.20

0.102~0.13

0.075~0.102

0.75

3

do/2

27~43

21~35

18~29

15~24

0.025

0.050

0.038

0.025

0.038~0.050

0.063~0.075

0.050

0.038

0.050~0.102

0.075~0.13

0.063~0.102

0.050~0.075

0.075~0.15

0.102~0.18

0.089~0.13

0.075~0.102

铣铰刀及合金刀具篇

4.后角α:12°±2°。

机用铰刀

• 图片

机用铰刀

• 主要参数及用途:机用铰刀分为直柄(φ3-20)、锥柄 (φ5.5-50)、套式(φ25-100)三种形式,按国家标准 GB1132-84、GB1133-84及GB1135-84生产,该铰刀适用于 铰削一定精度的配合孔,精度等级有H7、H8、H9。 • 前角γ:0°-4°; • 后角α:直柄: φ3.0-4.5 α=14°±2° φ5.0-10 α=12°±2° φ11-18 α=10°±2° φ19-20 α=8°±2° 锥柄: φ5.5-18 α=12°±2° φ19-50 α=8°±2° 套式: 8°±2°

关工牌铣刀类产品介绍

高速钢铣、铰刀 硬质合金铣刀

引

言

根据安排我们利用今天这个时间概要介绍一下我公司

铣、铰刀和合金刀具的分类,刀具的选用,使用注意事项

和常见问题的解决。不妥之处敬请大家指正。

提

纲——铣、铰刀篇

一、铣刀、铰刀产品介绍 二、铣削切削用量 三、铰削切削用量 四、铣削中常见问题的解决 五、铰削中常见问题的解决

往往不能把前道工序的加工痕迹去除。余量

过大,因切削余量大容易破坏铰刀工作的稳

定性,引起振动,将孔扩大,并使刀具耐用

度下降。通常粗铰余量(直径上的)为0.2~

0.6mm,精度余量为0.05~0.2mm。

铰刀的使用及常见问题的解决

一般标准铰刀均未经研磨,影响铰孔的表面粗糙度。因此使用前必 须对铰刀进行研磨。研磨时要注意切削部分、倒锥和圆柱校准部分的交 界处,因为内孔最后在这里成形,刀具的粗糙度在该处被反映到铰孔的 内壁。所以研磨铰刀时,应特别注意用油石将该处轻轻地仔细地研磨, 并使交界成圆滑过渡,要求倒圆处后刀面上的表面粗糙度Ra0.2~0.1, 倒圆半径R的大小没有严格要求,但要求各点上的R值对应均匀一致。以 后注意,倒圆时不允许破坏刃口的锋利性。 铰刀退刀时,常会在孔中产生划痕,破坏内孔粗糙度。故铰削质量 要求高的孔,在孔铰完后,最好将主运动停止,然后把铰刀从孔内沿进 给方向拉出孔外。 铰孔时,正确选用切削锥十分重要。它不但能提高刀具耐用度和改 善表面粗糙度,而且还能起到抑制振动的作用。所以,高速钢铰刀无论 是铰削钢件还是铸铁,一般都使用切削液。铰削钢件时,通常用 10%~ 15%乳化液或硫化油,铰铸铁孔时,常用湿润性较好,粘性较小的煤油。 用煤油作润滑剂铰削铸铁时,与不用煤油相比,嘈声小,振动也小,还 能延长刀具寿命。

铣削加工参数

铣削加工参数1铣削要素铣削速度v:铣刀旋转运动的线速度,单位为m/min。

铣削深度ap:平行于铣刀轴线测量的切削层尺寸,单位为mm。

铣削宽度ae:垂直于铣刀轴线测量的切削层尺寸,单位为mm。

每齿进给量af:铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z。

Ra:以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

dd:刀具直径,单位为mm。

切削速度与转速关系:m/XXXr/minv:切削速度,铣刀旋转运动的线速度,单位为m/min。

n:刀具的转速,单位为r/min。

d:刀具观察点直径,单位为mm。

2铣削参数XXX热轧状态(硬度:187HB)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)2~30.12801004~50.粗铣6.32~30.12802004~50.0.20.1000.40.精铣3.20.20.2000.40.钢热轧状态(硬度:187HB)柱铣刀侧齿铣削类别Raddap高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)ae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..10520..粗铣6.310..1120201020..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.钢热轧状态(硬度:187HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..101020..粗铣6.310..1120202020..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.钢调质状况(硬度:28~32HRC)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12501002~30.粗铣6.31~20.12502002~30.0.20.1000.40.精铣3.20.20.2000.40.钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..058010520..0360粗铣6.310..180201020..0860精铣3..10..10.02800.20.120100.20.010.030.021520150.20.10.20.010.030.0260806045钢调质状况(硬度:28~32HRC)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..0580101020..0360粗铣6.310..180202020..08600.10..10.028010100.20..20.0160精铣3.20.10..10.038020200.20..20.Cr钢热轧状况(硬度:212HB)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12501002~30.粗铣6.31~20.12502002~30.0.20.1000.40.精铣3.20.20.2000.40.Cr钢热轧状态(硬度:212HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..10520..粗铣6.310..1110201020..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.Cr钢热轧状况(硬度:212HB)柱铣刀底齿铣削种别Raddae高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)ap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..101020..粗铣6.310..1110202020..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.Cr钢调质状况(硬度:28~32HRC)面铣刀铣削硬质合金飞刀(YT15等)种别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12201002~30.粗铣6.31~20.12202002~30.0.20.1000.40.精铣3.20.20.2000.40.Cr钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..057010520..0360粗铣6.310..170201020..08600.10..10.02701050.20..20.0160精铣3.20.10..10.037020100.20..20.Cr钢调质状态(硬度:28~32HRC)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..0570101020..0360粗铣6.310..170202020..0860精铣3..10..10.02700.20.120200.20.010.030.021520150.20.10.20.010.030.02607060H62硬化状态(硬度:164HB)面铣刀铣削硬质合金飞刀(YG8等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)2~30.23501004~50.1300粗铣6.32~30.23502004~50.13000.20.1000.40.精铣1.60.20.2000.40.H62软化状况(硬度:164HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)20..10530..粗铣6.320..1180201030..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.H62硬化状态(硬度:164HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)20..101030..粗铣6.320..1180202030..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.A12-T4固溶处置惩罚并时效状况(硬度:105HB)面铣刀铣削类别Ra硬质合金飞刀(YG8等)ae(mm)100粗铣6.3200100精铣1.6200ap(mm)2~34~52~34~50.20.40.20.4af(mm/z)0.30.150.30.150.060.040.060.04v(m/min)5004005004005004005004002A12-T4固溶处置惩罚并时效状况(硬度:105HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)20..10530..粗铣6.320..1250201030..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.A12-T4固溶处置惩罚并时效状况(硬度:105HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)种别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)20..101030..粗铣6.320..1250202030..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.TC4固溶处置惩罚并时效状况(硬度:320~380HB)面铣刀铣削硬质合金飞刀(YG8等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)20.083610040.0425粗铣6.320.083620040.0425精铣1..20.03452000.40.20.40.020.030.02304530TC4固溶处理并时效状态(硬度:320~380HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)1.50..50.084010530..0430粗铣6.31.50.1121.50.140201030..08300.20..20.05401050.40..40.0330精铣3.20.20..20.054020100.40..40.0330TC4固溶处置惩罚并时效状况(硬度:320~380HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)1.50..50.0840101030..0430粗铣6.31.50.1121.50.140202030..08300.20..20.054010100.40..40.0330精铣3.2 0.20..20.05402020。

铣刀参数

钨钢铣刀是一种用钨钢(硬质合金,又称之为钨钛合金)制作的刀具。

一般主要用于数控加工中心,CNC雕刻机。

也可以装到铣床上加工一些比较硬的热处理材料,钨钢铣刀应用广泛,使用高速加工。

钨钢铣刀硬度为维氏10K,仅次于钻石。

正因如此,钨钢铣刀具有不易被磨损的特性,但质脆坚硬不怕退火。

刀具切削时要承受高压、高温、摩擦、冲击和振动等作用,因此选择刀具应具有以下性能:

(1)硬度和耐磨性。

刀具材料的硬度高于工件材料的硬度。

刀具材料的硬度越高,耐磨性就越好。

(2)强度和韧性。

刀具材料具备较高的强度和韧性,以便承受切削力、冲击和振动,防止刀具脆性断裂和崩刃。

(3)耐热性。

刀具材料的耐热性要好,能承受高的切削温度,具备良好的抗氧化能力。

(4)工艺性能。

刀具材料具备好的锻造性能、热处理性能、焊接性能;磨削加工性能等。

(5)精度高。

为适应数控加工的高精度和自动换刀等要求,刀具必须具有较高的精度。

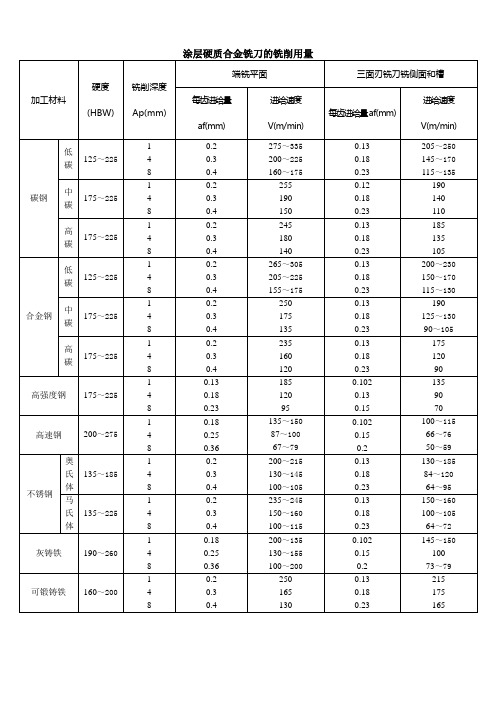

硬质合金端面铣刀的铣削用量

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

切削参数表(铣刀)

切削参数表(铣刀)铣削用量的选择1铣削速度V指铣刀旋转时的圆周线速度,单位为m/min。

计算公式;V=兀DN/1000式中D——铣刀直径,mm;N——主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D铣削速度V推荐值材工件料硬度/HB切削速度V/(m/min)高速刚铣刀低,中碳钢<220225~290300~425高碳钢<220225~325325~375375~425合金钢<220225~325325~425工具钢灰铸铁200~250110~14021~4015~369~15硬质合金铣刀60~15054~11536~7518~3660~130 14~218~126~1015~3510~245~912~2324~3653~10536~4835~4555~12037~8030~6045~83110~115灰铸铁150~225230~290300~32015~219~185~1042~5024~3615~24 9~2118~27 18~27 15~21 12~21 9~18 180~300 45~100 180~270 60~110 45~90 21~30 100~200 83~120 72~110 40~60 68~105 68~105 60~9053~7553~80360~600120~190150~600360~600可锻铸铁110~160160~200200~240240~280铸钢低碳100~150 100~160中碳160~200 200~240高碳180~240铝合金铜合金镁合金95~100铝镁合金2进给量180~300在铣削过程中,工件相对于铣刀的移动速度称为进给量.有三种表示方法:(1)每齿进给量af铣刀每转过一个齿,工件沿进.给方向移动的距离,单位为mm/z。

(2)每转进给量f铣刀每转过一转,工件沿进.给偏向挪动的位为间隔,单元为mm/r.。

常用刀具的切削参数

附录2 常用刀具的切削参数附录2-1 硬质合金车刀粗车外圆及端面的进给量背吃刀量p a /mm≤3 >3~5 >5~8 >8~12>12工件材料车刀刀杆尺寸 B ×H /mm工件直径 d /mm 进给量f /mm·r –116×2520 4060 100 400 0.3~0.4 0.4~0.5 0.5~0.7 0.6~0.9 0.8~1.2 — 0.3~0.4 0.4~0.6 0.5~0.6 0.7~1.0 — — 0.3~0.5 0.5~0.6 0.6~0.8 — — — 0.4~0.5 0.5~0.6 — — — — — 碳素钢、合金钢、耐热钢20×30 25×2520 40 60 100 400 0.3~0.4 0.4~0.5 0.5~0.7 0.8~1.0 1.2~1.4 — 0.3~0.4 0.5~0.7 0.7~0.9 1.0~1.2 — — 0.4~0.6 0.5~0.7 0.8~1.0 — — — 0.4~0.7 0.6~0.9 — — — — 0.4~0.6 16×254060 100 400 0.4~0.5 0.5~0.8 0.8~1.2 1.0~1.4 — 0.5~0.8 0.7~1.0 1.0~1.2 — 0.4~0.6 0.6~0.8 0.8~1.0 — — 0.5~0.7 0.6~0.8 — — — — 铸铁 铜合金20×30 25×2540 60 100 4000.4~0.5 0.5~0.9 0.9~1.3 1.2~1.8— 0.5~0.8 0.8~1.2 1.2~1.6— 0.4~0.7 0.7~1.0 1.0~1.3— — 0.5~0.8 0.9~1.1— — — 0.7~0.9 注:1. 加工断续表面及有冲击的工件时,表内进给量应乘系数k =0.75~0.85。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硬质合金锯片铣刀切削参数

硬质合金锯片铣刀是一种常用的金属切削工具,广泛应用于机械加工领域。

在使用硬质合金锯片铣刀进行切削加工时,合理的切削参数是确保加工质量和提高生产效率的关键因素之一。

本文将重点介绍硬质合金锯片铣刀的切削参数,包括切削速度、进给速度、切削深度和切削宽度。

一、切削速度

切削速度指的是硬质合金锯片铣刀在切削过程中刀具切削工件的速度。

切削速度的选择应根据具体的工件材料、刀具材料和刀具结构来确定。

一般来说,硬质合金锯片铣刀的切削速度应在合适的范围内选择,既要保证切削效果,又要避免刀具磨损过快。

切削速度的单位通常是米/分钟。

二、进给速度

进给速度是指硬质合金锯片铣刀在切削过程中每分钟进给给定的距离。

进给速度的选择应根据工件材料、切削速度和刀具结构等因素来确定。

进给速度过大会导致刀具磨损加剧,进给速度过小则会降低生产效率。

因此,选择合适的进给速度对于确保切削质量和提高生产效率非常重要。

三、切削深度

切削深度是指硬质合金锯片铣刀在一次切削中刀具与工件接触面的最大厚度。

切削深度的选择应根据工件材料、刀具材料和刀具结构来确定。

切削深度过大会增加切削力,容易引起刀具振动和加工表面质量下降;切削深度过小则会降低生产效率。

因此,选择合适的切削深度对于确保切削质量和提高生产效率非常关键。

四、切削宽度

切削宽度是指硬质合金锯片铣刀在一次切削中刀具与工件接触面的宽度。

切削宽度的选择应根据工件材料、切削速度和切削深度等因素来确定。

切削宽度过大会增加切削力,容易引起刀具振动和切削质量下降;切削宽度过小则会降低生产效率。

因此,选择合适的切削宽度对于确保切削质量和提高生产效率非常重要。

五、切削液

切削液是硬质合金锯片铣刀切削过程中不可或缺的辅助工具。

切削液的选择应根据工件材料、切削速度和切削深度等因素来确定。

切削液的作用主要有降温、润滑和清洁等。

合理选择切削液可以有效降低切削温度、减少刀具磨损、改善切削表面质量,并提高切削效率。

硬质合金锯片铣刀的切削参数包括切削速度、进给速度、切削深度和切削宽度。

合理选择这些切削参数对于确保切削质量和提高生产

效率非常关键。

在实际应用中,需要根据具体的工件材料、刀具材料和刀具结构等因素综合考虑,通过试切和实验确定最佳的切削参数,以达到最佳的切削效果。

同时,合理选择切削液也是确保切削质量和提高生产效率的重要保证。

希望本文对读者了解硬质合金锯片铣刀切削参数有所帮助。