制氢蒸汽转化炉的设计

2013干气制氢课件

5

制氢的工艺原理

烃类蒸汽转化制氢过程分为转化和变换两个阶段。

转化:本装置采用烃-水蒸汽转化法生产工业氢。转化是整个制氢 的核心部分。 转化的实质是轻质烃类按一定的比例与水蒸汽混合后,在较高 温度条件下,在装有转化催化剂的转化炉管中发生反应,使烃类转 化成氢气及一氧化碳和二氧化碳,转化反应是一种强吸热反应。 CH4+H2O=CO+3H2 吸热 CH4+2H2O=CO2+4H2 吸热 CO+ H2O= CO2+H2 放热 变换:转化气中除了目的产物氢气外,还有大量的副产物一氧化碳 、二氧化碳及少量未转化完的甲烷。转化气在一定的工艺条件下及 变换催化剂的作用下,其一氧化碳将与转化气中的过剩水蒸汽发生 如下变换反应: CO + H2O = CO2 + H2 变换后的结果是一来提高了产氢率,二来将难以从转化气中分 离的一氧化碳气体转变成了较易脱除的二氧化碳。

焦化干气制氢工艺流程

中温变换部分 由转化气蒸汽发生器(E1001)来的360-380℃转化气 进入中温变换反应器,在催化剂的作用下发生变换 反应,将变换气中CO降至3%左右。中变气经锅炉给 水第二预热器预热锅炉给水,锅炉给水第一预热器 预热锅炉给水,除盐水预热器预热除盐水回收大部 分预热后,在经中变器水冷器降温至40℃,并经分 水后进入PSA部分。

焦化干气制氢工艺流程

脱硫部分 进入脱硫部分的原料气,进入加氢反应器(R1001),先在 加氢催化剂的作用下,发生烯烃饱和反应同时发生有机硫 转化反应和有机氯的转化反应,使有机硫转化为无机硫, 有机氯转化为无机氯被脱除。然后在进入氧化锌脱硫反应 器(R1002A/B),在此氧化锌与硫化氢发生脱硫反应,脱除 原料中的硫,精制后的气体硫含量小于0.5PPm。

最新1500Nm3-h天然气转化制氢装置项目建议书

xxxx集团有限公司1500Nm3/h天然气转化制氢装置项目建议书编号:xxxx-xxxx-1112一、总论1.1 装置名称及建设地点装置名称:1500Nm3/h 天然气制氢装置建设地点:xxxx1.2 装置能力和年操作时间装置能力::1500Nm3/h;H2纯度: ≧99.99(V/V)压力≧2.0 MPa(待定)年操作时间:≧8000h操作范围:40%-110%1.3 原料天然气(参考条件,请根据实际组分修改完善):1.4 产品氢气产品1.5 公用工程规格1.5.1 脱盐水●温度:常温●压力:0.05MPa(G)●水质:电导率≤5μS/cm溶解O2 ≤2 mg/kg氯化物≤0.1 mg/kg硅酸盐(以SiO2计) ≤0.2 mg/kgFe ≤0.1 mg/kg1.5.2 循环冷却水●供水温度:≤28℃●回水温度:≤40℃●供水压力:≥0.40MPa●回水压力:≥0.25MPa●氯离子≤25 mg/kg1.5.3 电●交流电:相数/电压等级/频率 3 PH/380V/50Hz●交流电:相数/电压等级/频率 1 PH/220V/50Hz● UPS交流电:相数/电压等级/频率 1 PH/220V/50Hz1.5.4 仪表空气●压力: 0.7MPa●温度:常温●露点: -55 ℃●含尘量: <1mg/m3,含尘颗粒直径小于3μm。

●含油量:油份含量控制在1ppm以下1.5.5 氮气●压力: 0.6MPa●温度: 40℃●需求量:在装置建成初次置换使用,总量约为5000 Nm3正常生产时不用1.6 公用工程及原材料消耗注:电耗与原料天然气压力有关。

1.7 占地面积主装置占地:约50×40=2000 m2 (不包括公用工程及生活设施等)二、工艺方案2.1 工艺流程简述基本的工艺流程框图如下:器,进一步预热后进入转化管,在催化剂床层中,甲烷与水蒸汽反应生成H2、CO和CO2,甲烷转化所需热量由转化器烧嘴燃烧燃料混合气提供。

1800Nm3-h甲醇制氢装置设计依据

1800Nm3/h甲醇制氢装置设计依据甲醇蒸汽转化制氢和二氧化碳技术1前言氢气在工业上有着广泛的用途。

近年来,由于精细化工、蒽醌法制双氧水、粉末冶金、油脂加氢、林业品和农业品加氢、生物工程、石油炼制加氢及氢燃料清洁汽车等的迅速发展,对纯氢需求量急速增加。

对没有方便氢源的地区,如果采用传统的以石油类、天然气或煤为原料造气来分离制氢需庞大投资,“相当于半个合成氨”,只适用于大规模用户。

对中小用户电解水可方便制得氢气,但能耗很大,每立方米氢气耗电达~6度,且氢纯度不理想,杂质多,同时规模也受到限制,因此近年来许多原用电解水制氢的厂家纷纷进行技术改造,改用甲醇蒸汽转化制氢新的工艺路线。

西南化工研究设计院研究开发的甲醇蒸汽转化配变压吸附分离制氢技术为中小用户提供了一条经济实用的新工艺路线。

第一套600Nm3/h制氢装置于1993年在广州金珠江化学有限公司首先投产开车,在得到纯度%氢气同时还得到食品级二氧化碳,该技术属国内首创,取得良好的经济效益。

此项目于93年获得化工部优秀设计二等奖94年获广东省科技进步二等奖。

2工艺原理及其特点本工艺以来源方便的甲醇和脱盐水为原料,在220~280℃下,专用催化剂上催化转化为组成为主要含氢和二氧化碳转化气,其原理如下:主反应:CH3OH=CO+2H2+ KJ/molCO+H2O=CO2+H2KJ/mol总反应:CH3OH+H2O=CO2+3H2+ KJ/mol副反应:2CH3OH=CH3OCH3+H2O KJ/molCO+3H2=CH4+H2O -+mol上述反应生成的转化气经冷却、冷凝后其组成为H2 73~74%CO2 23~%CO ~%CH3OH 300ppmH2O 饱和该转化气很容易用变压吸附等技术分离提取纯氢。

广州金珠江化学有限公司600Nm3/h制氢装置自93年7月投产后,因后续用户双氧水的扩产,于97年4月扩产1000Nm3/h 制氢装置投产,后又扩产至1800Nm3/h,于2000年3月投产。

制氢转化炉鼓风机轴承系统改造

1 概

述

G 10 B 0 3鼓 风 机单 机配 置 , 备 机 , 机 型 号 为 R 3/ 60 无 风 1 1 10 K, 由德国 S H E E公 司 17 C IL 9 6年制造 , 其结构形式为单级离心悬臂

G 10 B 0 3转化炉鼓风机是某厂制氢 装置 的关键设 备 , 制氢装

一

系数。 理 论 空 气 系 数 与 炉 子 氧 含量 的 关 系 大 约 可 按 以下 公 式 进 行 粗 略 计 算 :. 0 2 ( 一1 /0, 如 : 剩 空 气 系 数 O为 12 0 9× . 1 ) 【 例 过 r

2 1 3 卷第 9 00年 8 期

制氢 转 化炉 鼓 风 机轴 承 系统 改造

张德 华

( 中国石化 扬子 石油化 工有 限公 司芳烃厂 ,江苏 南京 204 ) 10 8

摘 要 : 针对制氢转化炉鼓风机轴承故障及对工艺操作的影响, 提出了轴承、 轴承箱及润滑方式改造方案; 并通过对新轴承使

化 炉将 发 生 燃 烧 不 完 全 , 温 下 降 , 至 在 对 流 段 发 生 二 次 燃 炉 甚

式。鉴 于当时风机技术水 平 , 机的轴承 、 风 轴承箱 、 润滑方式 均 采用较 低的配置 。 自装置实 行三年 一修 以来 , 机轴 承故障频 风

烧; 炉温下降 , 将严重影响转化炉转化率 , 减少装置 的产 量 ; 如果

Ab t a t:Ba e n t e tn al frf r rfn,a mp c n t e p o e so e ain,mo i c t n o e b a - sr c s d o he b a g f i o eo me a i t nd i a to h r c s p r to df ai ft e r i o h ig,b a n a e a d l b iai n t p s r vd d. T e tss f n w e rn i n e mi lmi s e f b a i g n e t g c s n u rc to y e wa p o i e i h e t o e b a g l e a d p r t i t p d o e rn i f e

制氢装置转化炉烘炉质量保证措施

对流室蒸发段与转化气蒸汽发生器共用 1 个汽包 ,对

流室蒸发 段有 8 根上 升管和 6 下降管 与汽包相 连。 根

炉衬结构为辐射段端 、侧墙 炉衬 下部采 用轻质 耐火砖

为耐火层 ,耐火纤维板为隔热层 ,上部 和辐射 段炉顶

摘

要 :针 对 河北 某炼 油厂新 建2 0 Ih( 准体 积) 氢装 置制 氢转化 炉 烘炉服 务 工作 ,从 专 业技 术 和 O0 0I 标 T/ 制

工程 管理 角度 , 阐述 烘 炉前 期 准备 、烘 炉过 程监 测 、 烘 炉 结束检 查各 阶段 工作 质量 保 证措 施 ,总 结烘 炉

21 烘 炉 概 述 .

1 制氢转化 炉结构

此转化炉采用单排 管双面辐射顶烧炉炉型 。4 排 共7 2根转化 管 ,每根 转化管 为下部 固定 ,上部用 恒 力蝶簧 吊架悬挂并 向上膨胀 。转 化管上下两端分别通

过上下尾管与上下集合管连接 ,上尾管 吸收转 化管上 端与 上集 合管 的膨胀 位 移差及 上集 合管 自身 的轴 向

转 化 炉 投 运 后 ,炉 温 上 升 快 ,为 防止 炉 墙 在

砌 筑 过 程 中 所积 存 的水 分 和 炉 内衬 里 水 分 在 此 过

程 中 急 剧 蒸 发 ,造 成 砖 缝 裂 缝 , 内衬 脱 落 , 同 时

对 施 工质 量 进 行 一 次 检 验 ,制 氢 装 置 开工 前 按 照 烘 炉方 案 对 新 建采 用 耐 火砖 或轻 质 耐 热 混 凝 土衬

里 的转 化 炉 进 行 烘 炉 。烘 炉 的过 程 是 通 过 先 后 控

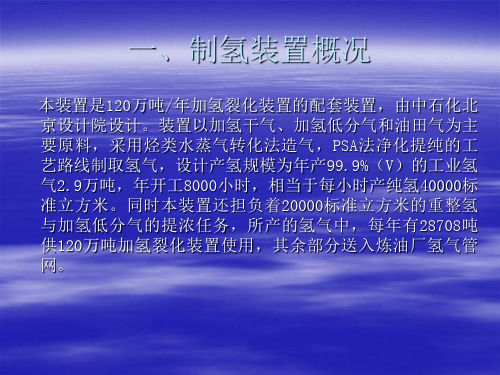

制氢装置简介

中压蒸汽

锅炉给水、发生并 过热蒸汽部分

中变冷 却分液

制氢PSA 部分

中压蒸 汽外送

低分气湿法 脱硫部分

重整氢 PSA

氢气

十、制氢工艺流程简述(一)

自装置外来的50℃,2.2MPa(G)的加氢裂化低分气 进入加氢裂化低分气冷却器(E-1102)壳层冷却后, 进入加氢低分气分液罐(D-1102)分液,从加氢低 分气脱硫塔(C-1102)底进入,在塔中与来自硫磺 回 收 装 置 的 甲 基 二 乙 醇 胺 ( MDEA ) 贫 液 逆 流 接 触 (MDEA浓度25%wt),脱除气体中的硫化氢,脱硫后 的低分气送本装置中重整氢提浓PSA单元,MDEA溶液 送回硫磺回收装置再生。

水蒸汽 合计

公斤/小时 5937.50 5952.97 43800.00 55690.47

吨/日 142.50 142.87 1051.20 1336.57

万吨/年 4.75 4.76 35.04 44.55

工业氢

3628.46 87.08 2.90

出

PSA尾气

27941.00 670.58 22.35

十五、制氢工艺流程简述(六)

自中变反应器出来的变换气依次经过中变气/原料气换热器 (E-1201)温度降至367℃和中变气/脱氧水换热器(E1202A/B)温度降至156.5℃后,进入中变气第一分液罐(D1203)分出凝液,然后在中变气除盐水换热器(E-1203)与 除盐水换热到137.8℃后进入中变气第二分液罐(D-1204), 分出凝液后,进入中变气空冷器(A-1201)冷却到60℃,再 经中变气第三分液罐(D-1205)分液后,进入中变气水冷器 (E-1204),水冷到40℃的中变气经中变气第四分液罐(D1206)分液后进入中变气PSA提纯单元。

催化干气制氢工艺流程

催化干气制氢工艺流程1、原料气压缩部分来自装置外的催化干气进入原料气缓冲罐(V4001),经原料气压缩机(C4001A.B)升压后进入原料预热炉(F4001),预热至260℃进入脱硫部分。

本装置的备用原料为来自装置外的轻石脑油,进入原料油缓冲罐(V4016),经原料油泵升压后与装置外来的循环氢混合进入原料预热炉(F4001),预热至380℃进入脱硫部分。

2、脱硫部分进入脱硫部分的原料气,由于含有大量的烯烃,每l%摩尔的烯烃饱和将引起约23℃的温升,根据烯烃的含量,原料气分成两部分,一部分进入变温反应器(R4004),原料气在催化剂作用下进行烯烃饱和反应,其间的反应热由导热油带走,出变温反应器的气体约290℃左右与另一部分走旁路原料气体进入钴钼加氢反应器(R4001),在R4001催化剂中主要发生的是走旁路部分原料气体烯烃饱反和应和全部气体的氢解反应,使有机硫转化为硫化氢,有机氯转化为氯化氢。

旁路原料气的数量视原料中烯烃含量而定,确保进入下游脱硫反应器的温度控制在380℃左右。

钴钼加氢反应器的下部装有脱氯剂,可将原料气中的氯含量脱至O.2ppm以下。

加氢后的原料气进入氧化锌脱硫反应器(R4002A.B)。

在此氧化锌与硫化氢发生脱硫反应。

精制后的气体中硫含量小于O.2ppm,进入转化部分。

3、转化部分精制后的原料气在进入转化炉(F4002)之前,按水碳比3.5与3.5Mpa水蒸汽混合,再经转化炉对流段(原料预热段)预热至500℃,由上集合管进入转化炉辐射段。

转化炉管内装有转化催化剂,在催化剂的作用下,原料气与水蒸汽发生复杂的转化反应。

整个反应过程表现为强吸热反应,反应所需的热量由设在转化炉顶部的气体燃料烧嘴提供。

出转化炉的高温转化气(出口温度为840℃)经转化气蒸汽发生器(E4001)发生中压蒸汽后,温度降至360~380℃,进入中温变换部分。

4中温变换部分由转化气蒸汽发生器(E4001)来的360~380℃转化气进入中温变换反应器(R4003),在催化剂的作用下发生变换反应,将变换气CO含量降至3%(干基)左右。

天然气制氢技术方案及设备配置模板

天然气制氢气装置技术方案项目名称:****Nm3/h天然气制氢装置技术方案及设备配置第一部分技术方案1、产品方案装置氢气生产能力:***Nm3/h2、天然气裂解制氢工艺方案2.1 烃类蒸汽转化制氢工艺简介以轻烃为原料制取工业氢,国内外均认为蒸汽转化法为最佳方案。

大型合成氨厂以及炼油厂和石油化工厂的制氢装置,其造气工艺大多为水蒸汽转化法。

经过多年的生产实践,目前已积累了许多成功的工程设计和操作经验。

因此本方案采用水蒸汽转化法造气工艺。

国内外蒸汽转化制氢的净化工艺主要有两种。

即化学净化法和变压吸附净化法(PSA净化法)。

国内早期建设的制氢装置均采用化学净化法。

由于近年PSA技术的进步(多床多次均压,吸附剂性能的改进等),使氢的回收率最高达95%,加之PSA 技术的国产化,极大降低了PSA装置的投资以及其操作成本,使该技术在新建制氢装置中占主导地位。

采用天然气为原料生产氢气。

选择PSA净化气体,其制氢成本比采用化学净化法的制氢成本低,同时采用PSA技术具有流程简短、自动化程度高、产品氢纯度高等特点,因此,我们推荐用户采用PSA净化技术。

综上所述,制氢装置采用水蒸汽转化法加PSA净化工艺。

2.2原料组成压力:≤0.2Mpa温度:40℃。

原料气组成(V%):3、工艺流程3.1工艺概述本制氢装置是以天然气为原料,采用蒸汽转化造气工艺制取粗氢气。

转化压力~2.0MPa(G),粗氢经变换和PSA 分离杂质后得产品氢气。

3.2基本原理 3.2.1 原料脱硫脱硫分两步进行:原料气中有机硫化物的加氢转化反应,硫化氢的脱除。

在一定温度、压力下,原料气通过钴钼加氢催化剂,将有机硫转化成无机硫;原料经过有机硫转化后,再通过氧化锌脱硫剂,将原料气中的H 2S 脱至0.2ppm 以下,以满足蒸汽转化催化剂对硫的要求,其主要反应(以硫醇和噻酚为例)为:3.2.2 烃类的蒸汽转化烃类的蒸汽转化是以水蒸汽为氧化剂,在镍催化剂的作用下将烃类物质转化,得到制取氢气的原料气。

烃类水蒸气转化法制氢概述

烃类水蒸气转化法制氢概述作者:杨金涛陈卫邦来源:《科海故事博览·科教论坛》2013年第11期摘要:本文以烃类水蒸气转化法为例概述了原料经过预处理、转化、中温变换、PSA变压吸附等步骤转化为氢气纯度达到99.9%以上的过程。

关键词:烃类水蒸气转化预处理吸附提纯1 烃类水蒸气转化法原理烃类水蒸汽转化是以烃类为原料,在一定温度和催化剂作用下使烃类和水蒸汽经过一系列的分解、裂化、脱氢、结炭、消炭、氧化、变换、甲烷化等反应,最终转化为H2、CO、CO2、和少量残余的CH4,其中H2是本阶段的目的产物。

烃类的蒸汽转化反应如下:CnHm+nH2O=nCO+(n+m/2)H2——QCH4+H2O=CO+3H2——206000KJ/KmolCO+H2O=CO2+H2——41200KJ/Kmol转化炉内进行的烃类蒸汽转化反应是一个极复杂的平行、顺序反应体系。

从以上反应原理中可以看出其反应过程需需要吸收大量的热,这就要就反应要有较高的反应温度,而烃类易在高温下裂解结炭特别是烯烃,结炭是转化过程中的必然反应,当结炭反应速度大于消炭反应速度时,转化催化剂就会积炭,使催化剂活性下降甚至丧失。

为保证催化剂活性,就要有大于反应所需求过量的水蒸气来进行消炭,从转化后阶段来看,反应生成的CO也需要水蒸汽与之反应,所以生产时要求转化进料始终保持一定的水碳比,使消炭速度大于结炭速度,避免催化剂上炭的沉积。

烃类水蒸气转化法其催化剂主要活性组分为单质Ni,其对原料品质有较高要求,原料中的硫、氯等有害杂质能与转化催化剂活性组分Ni反应生成不可逆转的化合物,从而使其永久性中毒失去活性。

为了充分发挥转化催化剂的活性,并获得较高的氢收率,转化床层一般装填有两种不同性能的催化剂,一般选用Z417/Z418转化催化剂。

Z417/Z418转化催化剂可以适应多种原料,并且对脱毒的需求相对较低。

Z417含有一定钾碱金属的抗结炭助剂因此作为上段催化剂使用,其具有较好的低温活性及抗积炭性能,Z418具有较高的转化活性作为下段床层催化剂。

天然气制氢技术简介及应用中的关键问题

天然气制氢技术简介及应用中的关键问题薛瑶;贾建成【摘要】大型化工行业中以天然气为原料的制氢工艺主要是天然气蒸汽转化,该工艺流程主要由原料气预处理、蒸汽转化、一氧化碳变换和氢气净化提纯四大单元组成,其中转化炉是蒸汽转化的技术核心和关键设备。

本文主要对上述四个单元的作用原理、工艺流程及关键操作参数进行了详细的介绍,并依据作者的工作经验,提出了天然气蒸汽转化制氢技术在工程化和试车过程中要注意的关键问题。

%With natural gas as raw material, natural gas steam reforming of hydrogen production process is mainly used in large chemical industry.This process is mainly composed by four units, feed gas pretreatment, steam reforming, carbon monoxide conversion and hydrogen purification.The conversion furnace is the core technology and key equipment in steam reforming.The principle, process flow and key operating parameters on the role of the above four units were introduced in detail.Based on work experiences, the key problems about the natural gas steam reforming hydrogen production technologies in engineering and commissioning in the process were put forward.【期刊名称】《广州化工》【年(卷),期】2015(000)015【总页数】2页(P191-192)【关键词】天然气蒸气转化;一氧化碳变变换;氢气提纯【作者】薛瑶;贾建成【作者单位】陕西延长石油集团延安炼油厂,陕西延安 716000;陕西延长石油安源化工有限公司,陕西神木 719319【正文语种】中文【中图分类】TE646氢气作为重要的工业原料和还原剂,广泛用于石油化工、冶金、化肥等工业中,其中用量最大的为石油化工行业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

必须注意这些重要因素。 在进行蒸汽转化炉设计时 一些参数对 产品产量、原料类型和具备的燃料决定后, 对最优化投资费用至关重要 这些参数包括: 压力; 温度; 热流量; 水碳比; 催化剂种类; 炉管(材质、直径、长度、厚度和间距); 烧嘴; 流体分布; 余热回收 投资效益 在众多的制氢蒸汽转化方法中投资效益 最佳,蒸汽转化炉的主要功能是制氢。烃原料 气和蒸汽混合后通过填充催化剂的炉管,经 过以下化学反应生成氢和二氧化碳: CnHm(g)+nH2O+热量一nCO(g)+(m/2 +n)H2(g) (1) CO(g)+H2O(g)=CO2(g)十H2(g)+热量 (2) 式l为转化反应,式2为变换反应 在热 平衡条件下,两个反应都产生氢气,并受热 平衡限制。该反应为吸热反应,在仔细控制炉 管外部燃烧的情况下,火箱中的燃烧向装有 催化剂炉管内工艺气传送热量,发生上述反 应。产物中CO在下游催化反应中进一步利 用转化反应,几乎全部生成氢气和COz。 原料 蒸汽转化反应的原料包括天然气.炼厂 气、丙烷、液化石油气和丁烷,干点221℃以 燃料 蒸汽转化炉的常用燃料是轻组分碳烃化 合物,如天然气和炼厂气,有时也使用馏分 油。因为渣油含有金属杂质对炉管有损害,所 以一般不用它作燃料。大多数制氢厂家部有 提纯氢的变压吸附(PSA)系统,一般都将 PSA系统驰放气作为转化炉的燃料,轻烃作 为补充燃料。

设计 转化炉燃烧的热量维持着工艺气出口温 度。大多数现代转化炉都是顶烧式,在该类型 的转化炉中.烧嘴置于炉顶,朝下喷出火焰。 工艺气在装有催化剂的炉管中流过 顶烧炉 的特点是工艺气和烟气流向相同。它有以下 优点:当管内工艺气温度最低时烟气温度最 高;当管内工艺气温度最高时姻气温度最低。 这样整个管长内具备适宜的管壁温度。由于 这种型式的转化炉平均管壁温度较低,所以 可减少炉管的成本,增加炉管的寿命

煞 谨

炉霄下降 离 图【转化炉温度分布 同向流动的另一特点是随着硒气温瘦降 低,它就按其流动的同一方向下沉,使炉子操 作特别稳定,避免了其它设计中出现烟料气 反混现象,因此,烟气的出口温度更接近工艺 气的出rn温度。这样就提高了转化炉的效率。

l

维普资讯 http://www.cqvip.com lgg6年 第二期 这些特点如图l和2所示,它们显示了 顶烧炉的温度和热量方面的优点,管壁的最 高温度处在管子的出口 这是此种炉型的一 般特点 在炉管出口管壁的出口温度很接近 工艺气指标,这是因为在管子的2/3处热流 量开始下降,因此要求工艺气出口温度达到 指标的管壁温度最低.可以降低管壁的厚度。 另外,在管子的2/3处烟气温度逐渐降低,到 出口处温度最低。必须用加热炉提高烟气的 出口温度,由于燃烧温度相对较低,这就意 味着需要的燃料最少。管子一般安装在炉顶 部 上面有顶棚,它可以保护烧嘴进口管和阀 门,烟气收集在转化炉底部耐火砖制集气管 集中,经地上的废热回收装置回收废热后,经 烟道排人大气。废热回收装置和风扇安装在 地面上,操作维护十分方便。综合上述优点, 工业界一致赞成顶烧炉。下面讨论的蒸气转 化炉工艺参数主要针对制氧厂。当然,其中的 许多参数也可以应用到其它类型的厂家(如 合成气、氮厂和甲醇厂)。 设计上的考虑 压力 变换反应平衡(式2)不受压力 支配,而低压则有利于转化反应平衡,因此, 从整个反应平衡来看,低压下操作是最好的, 有利于提高制氢的转化率。当然也要考虑其 它条件,例如典型的氨厂都有PSA系统提纯 PSA系统在高压下效率更高。 PAS操作的最低压力一般在1 5 200psig,最优的操作压力是300一 00psig,因 此,为了适应PAS系统,转化炉操作压力需 要作相应调整 另外需要考虑是制氢所需要 的压力,在许多工艺中,例如j末油加氢,氢气 需要压缩到很高压力.在这种情况下,高压下 制氢可以减少压缩成本。 制氡转化炉工艺气出口温度一般在 854℃,在此温度下,考虑到出口管材的限制, 转化炉出口压力控制在4 00pslg左右。遗相当 于制氢压力大约在350psig.因此,许多制氢 转化炉设计压力在350psig左右:虽然这样会 降低转化率,但是对整个厂的效益是有和的, 相反,如果氢的出口压力要求低于PSA装置 压力,PSA系统压力就是最低压力运行 因 此,对于制氢厂来说,转化炉出口压力在 l50--400psig。 出口温度 高温对转化反应平衡有 利,转化炉工艺气出口温度一般在798— 85,1℃。低温会降低转他率,高温则增加管材 要求、管壁厚度和燃料消耗 进口温度 转化反应速率在538℃显 著提高 因此,转化炉进口温度设计值在 538℃左右,~般在废热回收装置由热废预热 转化炉原料气来实现.转化炉进口温度高,减 少了吸热负荷,因此,减少了炉管数目、减小 了炉子尺寸、降低了燃料消耗。同时,它也降 低了废热回收系统的蒸汽产量 如果蒸汽价格比燃料价格高,那么降低 转化炉进口温度,使废热回收系统的产汽量 最大可能是经济的。在一般情况下,最佳进口 温度在510℃左右,这既可以使蒸汽产量昂 高,也使转化炉尺寸最小。如果蒸汽价格不 高,最佳进口温度在548"(2,超过此温度,将 影响进口管子材质。548"(2以下,2.2 5Cr,1Mo 材料所制管子可以满足要求。在更高度温下, 通常使用不锈钢。但是,由于氯的腐蚀性,一 般认为不能用于转化炉。因为原料蒸汽可能 含有汽包带出来的含氯水滴。因康合金可以 进一步提高材质,防止氯腐蚀,但是价格限制 了使用。由于这些原因,转化炉进口最高温度 应该在548℃左右。 水碳比 烃原料必须含有一定的蒸汽 以避免在催化剂上积炭。水碳比就是蒸汽和 永的比例关系。它决定了水蒸汽和烃中的碳 原子的摩尔比,水碳比一般设计为3.0左右, 也有低于3.0的,但是操作不正常时水碳比 可能进一步降低,潜在着积炭的风险。 原料成份越重越容易积炭 碱性催化剂 可以抑制积炭,只有选择适当的催化剂,水碳 比才能在3.0,否则,承碳比要高一些。 传热率 它的定义是单位对问单位炉

维普资讯 http://www.cqvip.com SO 石化译文 管内表面积所吸收的热量。在一定的热负荷 情况下,传热量决定于炉管的表面积,传热量 低使催化荆量增大,管壁温度降低。这样有以 下优点:催化剂体积增大,提高了转化率;管 壁温度低,可以降低管壁的厚度,因此降低了 投资,延长炉管寿命;管壁温度低,可以降低 燃料消耗。 传热速率高有不利因紊,但是它的优点 是可以减少炉管的数量。权衡这些园素,商业 上制氢厂的传热速率从20000到23000Bm/h ft ,这是整个炉膛传热速率的平均值 如图 2所示,在放热量最大的区域传热速率最高, 然后沿暂子出口方向逐渐降低。传热速率最 高点一般在3500到4000Btu/h--ft 。 35O00 30C ̄0 25O0O 如Ooo 15000 l0o00 5000 0 l l I l 、 I I I I \l { l l f f f一 l {I j I 、 l l l l卜 l l l l 护皆下裤距离 图2转化炉传热率分布 压降 转化炉的压力降主要决定于炉 管的数量、炉管的直径和催化剂的选择。典型 的设计是整个炉子的压力降从40到60帕的 范围内 催化荆 转化催化荆一般制成环型或 改进后的环型,改进后的环型催化剂在同样 压力下具有更高的表面积、更高的活性 但是 价格也要高一些。转化催化剂的主要成份是 镩,对子组分较重的原辩,必须使用碱性助摧 化荆防止积炭,当传热速率较高时,必须使用 改进形状的催化荆维持转化反应的转化率 转化率一般按接近平衡计算,一般设计 值靠近平衡值为~7"C。也就是转化反应式l 达到平衡时的温度比实际平衡温度低一7"C, 这是典型的催化荆寿命的条件,新鲜催化剂 在平衡温度下反应(也就是转化反应在反应 平衡温度)+变换反应(方程式2)速度很快, 般认为在饪何时候部处于平衡状志。 般催化剂寿命为4至5年,如果要延 长催化剂的寿命,必须选择与设计值相一致 的热流量和压力降。对于较高热流量的转化 炉,可以装填两种催化剂。炉管上半部装填高 活性催化剂防止高热区积炭,炉管下半部可 以装填常规的比较便宜的催化剂 催化剂的 压力降也是一个重要的因素,令人高兴的是, 改进后的环型催化剂在同样的压力降可以获 得更高的活性。如果要显著地提高催化剂的 活性,就必须提高压力降 炉管 转化炉管一般运行的昂高温废 在854—909℃,设计运行的寿命最低十万小 时。选择材质为经过铌和微量元素(包括钛和 锆)改性的35/25 NI/Cr合金。较小直径的炉 管有利于管内热传输,管壁温度较低。因此可 降低管壁的厚度,降低管子的成本、增加炉管 的寿命、降低燃料的消耗。然而管子的数目要 增加,压力降也提高了。综台考虑这些困索, 炉管内径最好在96—1_27mm。由于开停车及 操作不正常时管壁较薄则受到热流量的冲击 较小,因此寿命增加了 在满足强度要求的条 件下.应该尽量减少管壁的厚度。在许多的实 际应用中,最薄处只有6.35mm。管子较长可 以提供较长的热传输过程.可 降低烟气的 出E1温度,节约燃料。长管也可以减少管子的 数量。然而,管子的压降增高丁。最佳的管长 般在12.2--13.7m。 增加管子的问距可以减少管子相互屏蔽 效应,降低管子的环向温度差,相对于间距较 短的炉管,这是一个显著的改善。但是管距也 不能太短。如果管距太短,必须改正以免法兰 重叠。最佳管距一般是两到三倍管径的距离。 管排之间的间隙必须充足,防止烧唏的火焰 舔到炉管。一般问距是1.8—2.^m 烧嘴 烧嘴装在管排之问,增加烧嘴 的数量可以减少每个烧唏所释放的热量.可 以减小烧唏火焰的直径,降低管排的何距。设 计和实践证明炉管与烧唏的比莉在2到2.5 比较好+绝大多数的制氢厂的烧嘴可以燃烧 混合燃抖,耶PSA臆放气和辛卜充燃料.为了

醉壤孥 维普资讯 http://www.cqvip.com