实验五 闭环直流电动机控制系统仿真

第一章 直流电动机的数学模型及其闭环控制系统

图 1-10 PWM控制器与变换器的框图

图1-9不可逆PWM变换器—直流电动机系统

结合PWM变换器工作情况可以看出:当控制 电压变化时,PWM变换器输出平均电压按线性规 律变化,因此,PWM变换器的放大系数可求得, 即为

4.直流调速系统的广义被控对象模型

(1)额定励磁状态下直流电动机的动态结构图 图1-12所示的是额定励磁状态下的直流电动机动 态结构图。

图1-12 额定励磁状态下直流电动机的动态结构框图

由上图可知,直流电动机有两个输入量,一个是施加在电枢

上的理想空载电压U d0 ,另一个是负载电流 I L 。前者是控制输入量,

它已不起作用,整流电压并不会立即变化,必须等

到 t3时刻该器件关断后,触发脉冲才有可能控制另

一对晶闸管导通。

设新的控制电压

U ct2

U

对应的控制角为

ct1

2 1 ,则另一对晶闸管在 t4 时刻导通,平均整

流电压降低。假设平均整流电压是从自然换相点

开始计算的,则平均整流电压在 t3 时刻从U d01降

Tm

GD2 R

375K

e

K

m

2 d

(1-23)

因其中d 的减小而变成了时变参数。由此 可见,在弱磁过程中,直流调速系统的被控对象 数学模型具有非线性特性。这里需要指出的是, 图1-15所示的动态结构图中,包含线性与非线性 环节,其中只有线性环节可用传递函数表示,而 非线性环节的输入与输出量只能用时域量表示, 非线性环节与线性环节的连接只是表示结构上的 一种联系,这是在应用中必须注意的问题。

Ks

U d U ct

单闭环直流调速系统的设计与仿真实验报告

单闭环直流调速系统的设计与仿真实验报告摘要:本文基于基本原理和方法,设计和仿真了一个单闭环直流调速系统。

首先介绍了直流电机调速的基本原理,然后根据系统要求,设计了控制系统的结构和参数,包括PID控制器的参数调整方法。

接下来使用Matlab/Simulink软件进行系统仿真实验,对系统的性能进行评估。

最后根据仿真结果对系统进行分析和总结,并提出了可能的改进方法。

关键词:直流电机调速、单闭环控制系统、PID控制器、仿真实验一、引言直流电机广泛应用于机械传动系统中,通过调节电机的电压和电流实现电机的调速。

在实际应用中,需要确保电机能够稳定运行,并满足给定的转速要求。

因此,设计一个高性能的直流调速系统至关重要。

本文基于单闭环控制系统的原理和方法,设计和仿真了一个直流调速系统。

首先介绍了直流电机调速的基本原理,然后根据系统要求,设计了控制系统的结构和参数,并采用PID控制器进行调节。

接着使用Matlab/Simulink软件进行系统仿真实验,并对系统的性能进行评估。

最后根据仿真结果对系统进行分析和总结,并提出了可能的改进方法。

二、直流电机调速的基本原理直流电机调速是通过调节电机的电压和电流实现的。

电压变化可以改变电机的转速,而电流变化可以改变电机的转矩。

因此,通过改变电机的电压和电流可以实现电机的调速。

三、控制系统设计和参数调整根据系统的要求,设计一个单闭环控制系统,包括传感器、控制器和执行器。

传感器用于测量电机的转速,并将信息传递给控制器。

控制器根据测量的转速和给定的转速进行比较,并调节电机的电压和电流。

执行器根据控制器的输出信号来控制电机的电压和电流。

在本实验中,采用PID控制器进行调节。

PID控制器的输出信号由比例项、积分项和微分项组成,可以根据需要对各项参数进行调整。

调整PID控制器的参数可以使用试错法、频率响应法等方法。

四、系统仿真实验使用Matlab/Simulink软件进行系统仿真实验,建立直流调速系统的模型,并对系统进行性能评估。

51系列单片机直流电机闭环调速实验

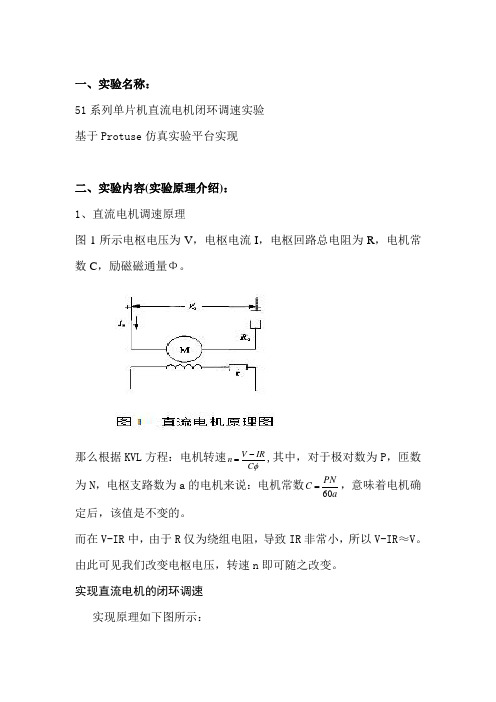

一、实验名称:51系列单片机直流电机闭环调速实验 基于Protuse 仿真实验平台实现二、实验内容(实验原理介绍): 1、直流电机调速原理图1所示电枢电压为V ,电枢电流I ,电枢回路总电阻为R ,电机常数C ,励磁磁通量Φ。

那么根据KVL 方程:电机转速φC IR V n -=,其中,对于极对数为P ,匝数为N ,电枢支路数为a 的电机来说:电机常数aPN C 60=,意味着电机确定后,该值是不变的。

而在V-IR 中,由于R 仅为绕组电阻,导致IR 非常小,所以V-IR ≈V 。

由此可见我们改变电枢电压,转速n 即可随之改变。

实现直流电机的闭环调速 实现原理如下图所示:2、测速软件设计Array图12 软件测速的方框图/****T1中断服务程序********单位时间(S)方波的个数*************/void time1_int(void) interrupt 3{count_speed++; if(count_speed == 20) { count_speed = 0;num_display = num_medium; num_medium = 0; }}3、PID 算法的数字实现由于DDC (Direct Digital Control )系统是一种时间离散控制系统。

因此,为了用微机实现(式3-1-1)必须将其离散化,用数字形式的差分方程来代替连续系统的微分方程。

离散化的PID 表达式为:[]⎭⎬⎫⎩⎨⎧--++=∑=nj DIP n e n e T T j e T T n e K n P 0)1()()()()( (式3-1-2)式中,T ——采样周期;P n ()——第n 次采样时微机输出;e n ()——第n 次采样时的偏差值;e n ()-1——第n-1次采样时的偏差值;n ——采样序号,n =0,1,2,…。

通常把(式3-1-2)称为PID 的位置控制算式。

根据(式3-1-2)可以进一步推导出离散化的位置型PID 编程表达式,如(式3-1-3):第K 次采样PID 的输出式为:P K P K P K P K P I D ()()()()=++(式3-1-3)其中,设[]⎪⎪⎩⎪⎪⎨⎧--=-+=+===∑∑==)1()()()1()()()()()()()(00K E K E K K P K P K E K j e K K E K j E K K P K E K K P D DK j I I I I K j I I P P 式中,K TT K K T T K I I PD DP=----=----积分系数;微分系数。

电力电子电机控制系统仿真技术第5章

化不敏感。

Uct / V

5.2.2 ASR采用比例-积分调节器

A B C T hree-Phase Source

Cl o ck

t

A

a

B

b

C

c

T hree-Phase T ransformer (T wo Windings)

Sa tu ra ti o n

uct 90-6*u[1]

Fcn

alpha n-feed

30/pi

Gain

De m u x

id

if

Te

speed

30KW 220V 136A 1460rpm DC-MOTOR

采用比例调节器的有静差转速闭环调速系统模型

一 采用比例调节器系统的调速性能

2000

有静差调速系统。

在实际系统中 K if 取电流互感器的变换系数,

死区范围相当于稳压管稳压值,死区范围可 以根据电流限制要求选取。

n / rpm

id / A

500 400 300 200 100

0 0

1500

1000 500

0 0

无电流截止负反馈 有电流截止负反馈

0.5

1

t/s

无电流截止负反馈

有电流截止负反馈

0.5

n / rpm

ud2 / V

2000

电机在 Uct 10V

1500

1000 500

30 时空载起动,

0

0

0.5

1

t/s

1.5

加载稳定后电压为

300

(

218V

250

双闭环直流调速控制系统仿真模型的建立与分析

作业5:双闭环直流调速控制系统仿真模型的建立与分析

一、模型的建立

从simulink库中找到搭建模型的元件,要用到如下元件:DC-Motor(直流电动机)、AC voltage source(交流电压源)、Universal Bridge(通用桥臂)、Step、PID Controller(PID 控制器)、Tranfser Fcn(传递函数)以及其他一些模块。

搭建好的模型图如图5-1所示。

图5-1 基于电气原理图的双闭环直流调速控制系统模型

二、仿真结果分析

仿真算法选用ode15s,仿真时间为0~10s,其他参数为默认值。

1、设置step参数

①直流电动机空载启动时情况

直流电动机TL端连接常数0. 设置完参数后,进行仿真运行。

点击scope ,查看波形。

下图为电机转速w、转矩Te、电枢电流Ia的波形图。

②直流电机突加负载情况分析

直流电动机TL端连接阶跃信号step1.Step1参数设置如下图所示。

设置完参数后,进行仿真运行。

点击scope ,查看波形。

下图为电机转速w、转矩Te、电枢电流Ia的波形图。

综合以上图形,当给定信号设置为8时,电机速度无论是在空载,还是突加负载情况下都能最终稳定在800rpm 。

我们可以分析得出,设置的转速调节器ASR 、电流调节器ACR 参数基本上能满足闭环控制的稳态精度、系统的快速性也比较良好。

基于单片机的直流电动机转速闭环控制系统

目录一、项目简介 (2)二、项目目的 (2)三、项目的具体要求 (3)四、方案的设计 (3)五、硬件的设计 (9)六、软件设计 (15)七、系统方案的实施 (16)八、源程序 (18)九、项目总结 (19)十、参考文献 (20)基于单片机的直流电动机转速闭环控制系统一、项目简介由于直流电动机具有良好的起动、制动性能,宜于在大范围内平滑调速,在许多需要调速或快速正反向的电力拖动领域中得到了广泛的应用。

从控制的角度来看,直流调速还是交流拖动系统的基础。

早期直流电动机的控制均以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成,控制系统的硬件部分非常复杂,功能单一,而且系统非常不灵活、调试困难,阻碍了直流电动机控制技术的发展和应用范围的推广。

随着单片机技术的日新月异,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,并使系统能达到更高的性能。

采用单片机构成控制系统,可以节约人力资源和降低系统成本,从而有效的提高工作效率。

目前,直流电动机调速系统数字化已经走向实用化,伴随着电子技术的高度发展,促使直流电机调速逐步从模拟化向数字化转变,特别是单片机技术的应用,使直流电机调速技术又进入到一个新的阶段,智能化、高可靠性已成为它发展的趋势。

本次项目的设计是在单片机对直流电机控制系统的基础上进行设计和改进的。

在设计过程中,使学生能够对单片机有进一步的了解,培养了学生独立的进行程序的设计和调试。

系统中通过单片机对直流电机的转速进行控制和转化,并在8位数码管上进行显示,方便人们的控制检测,运用PID调节实现直流电机的闭环调速,同时在电机的上电转动中,对电机进行过电保护,使电机可以良好的进行运转。

二、项目目的1、项目的实践性:可以使学生从事项目的设计,和工程的制作。

能够使学生在以后有更好的动手能力。

2、专业的综合性:在这次项目中,系统的设计应用到很多的专业理论知识,如:单片机原理及应用、交直流调速系统、计算机控制系统等课程,可以使学生更好的把知识综合运用,提高学生的综合能力。

实验一、开环直流调速系统的仿真实验

实验一、开环直流调速系统的仿真实验实验目的本实验旨在通过搭建开环直流调速系统的仿真实验平台,深入理解电机的转速调节原理,了解直流电机的调速方法,掌握仿真软件的基本操作,为后续实验打下坚实的基础。

实验器材•个人电脑•仿真软件MATLAB/Simulink实验原理直流电动机的转速调节方法有开环调速和闭环调速两种。

开环调速是采用给定电压和负载转矩(或负载电流)的关系表格,来确定电机所需要的电压值,然后通过直流调速器给电机供给相应电压值来调节电机的转速。

本次实验采用开环调速方法,实现直流电动机的转速控制。

电机通过直接接到电源上,输入直流电,可在一段范围内自动调节电机的转速。

实验过程中,通过修改电机被驱动的电压来达到调节电机的转速和功率的目的。

实验步骤1.在MATLAB/Simulink软件中新建一个仿真模型。

2.从Simulink库中拖拽Power System Toolbox中引入电源,将其与直流电动机模块相连。

3.调整电压、电流、电功率大小,展示不同转速下直流电动机的性能。

4.分析电动机性能曲线并记录实验数据。

5.结束实验后,停止仿真,保存实验数据。

实验结果通过本次实验,得到了不同电压下直流电动机的表现,所有数据都记录到实验报告中,以供参考。

从实验结果来看,不同电压下直流电动机的性能有很大的差异。

不同电压产生的转速和功率差异也十分明显。

本实验是初步了解直流电动机转速调节原理的实验,从中我们可以清晰地了解到开环调速的方法和它的应用。

同时还要深刻理解几个关键的概念,如转速、电压和功率之间的关系,并且会更加熟练地掌握这些内容。

此外,在进行实验时还需要注意实验操作的细节,避免出现过程错误和误差。

我们需要紧密联系育人活动和实验课程,深入了解和掌握实验原理,要严格按照实验要求操作,提高实验技能和实验思维能力,为以后的实验打下基础。

直流电动机调速系统仿真

摘要本论文是基于直流调速系统的设计与仿真,通过对控制系统的硬件电路设计实现对控制系统的功能构成的进一步了解,并利用Matlab/Simulink工具箱进行系统的动态仿真从而分析转速和电流的仿真波形,并进行调试,使双闭环直流调速系统趋于完善、合理.采用工程设计方法对双闭环直流调速系统进行辅助设计,选择调节器结构,进行参数计算和近似校验.并建立起制动、抗电网电压扰动和抗负载扰动的Matlab/Simulink仿真模型.其中电路的设计包括转速显示电路、转速检测电路、电流检测电路、触发脉冲输出电路、过零检测电路以及保护电路。

通过仿真实现对系统的启动性能分析与抗扰性能分析,得出系统对负载的大幅度突变和电网电压的大幅波动具有良好的抗扰能力但是与理想的电动机的起动特性相比较,该系统的起动和恢复时间显得略长一些等结论关键词: 调节器双闭环直流调速系统 Matlab/Simulink仿真AbstractThis thesis is based on the DC speed control system design and simulation, through the control system hardware design to realize the control function of the system constitutes a further understanding Then the Matlab model of double closed - loop DC motor control system was built. The speed and current waveform were analyzed carefully. By trying a great deal of simulation the DC motor control system was made better and more reasonable.According to engineering design method a double closed- loop DC motor control system was designed, a modulator structure was selected and computed, and its parameter was corrected. And establish a Matlab / Simulinksimulation model which Includebraking, anti-disturbance and anti-grid voltage load disturbance Circuit design, including speed display circuit, speed detection circuit and current detection circuit, trigger pulse output circuit, zero crossing detection circuit and protection circuit.we conclude that this Significant mutation system load fluctuations and grid voltage has a good disturbance rejection capabilities by Simulationt System start-up performance analysis and performance analysisof disturbance rejection but also could find that the Ideal motor starting characteristics compared to the system start-up and recovery time seems even longer and so onKey words:Regulator; double closed- loop DC motor control system; Matlab/Simulink目录摘要1Abstract2目录3第一章概述51.1 研究背景51.2 直流双闭环系统介绍51.3 国内外研究现状与趋势61.4 本论文主要工作7第二章直流调速控制系统的原理72.1 系统的工作原理82.2 双闭环调速系统的构成82.2.1 转速、电流双闭环调速系统的组成92.2.2调节器输出限幅值的整定92.3 双闭环调速系统的动态特性102.3.1 双闭环调速系统突加给定时的启动过程102.3.2 双闭环调速系统的制动停车过程112.3.3 双闭环调速系统的抗扰性能112.3.4 两个调节器的作用11第三章系统的硬件设计133.1 直流调速系统的方案选择133.1.1 直流电动机的选择133.1.2 电动机供电方案的选择133.1.3 系统的结构选择143.2 系统硬件结构的总体设计143.3 系统主要芯片介绍153.4 系统硬件电路组成153.4.1 A T89C51单片机的性能及特点163.4.2 键盘/显示电路设计183.4.3 数字测速硬件电路设计193.4.4 电流检测电路设计203.4.5 触发脉冲输出电路设计213.4.6 过零检测电路设计233.4.7 整流电路中晶闸管保护设计25第四章控制电路的设计与计算284.1电流截止反馈环节的选择284.2调速静态精度的计算284.3给定环节的选择294.4控制电路的直流电源选择294.5继电器-接触器控制电路的设计30第五章双闭环直流调速系统的动态设计315.1电流调节器的设计315.2转速调节器的设计34第六章系统SIMULINK仿真分析376.1仿真参数的配置396.2 仿真步长与精度的关系416.3起动特性分析426.3.1 ASR的输出与电动机转速动态特性仿真结果与分析426.3.2 ACR的输出与电动机转速动态特性仿真结果与分析436.3.3 电动机电流与电动机转速动态特性仿真结果与分析436.4 抗扰性能分析446.5存在问题分析46结论48致谢错误!未定义书签。

(完整word版)51系列单片机直流电机闭环调速实验

指导教师评定成绩:审定成绩:自动化学院综合实验报告综合实验(1):51系列单片机直流电机闭环调速实验—-基于Protuse仿真实验平台实现专业:电气工程与自动化班级:姓名:学号:时间: 2013。

10---2013。

12一、设计要求1.设计硬件电路:(1)直流电机采用编码器测速(2)直流电机速度给定采用电位器进行模拟电压给定,0——5V(3)AD转采用12位转换(4)显示采用8位LED,或者LCD1602显示(5)键盘4X4,PID等参数通过键盘设置。

2.软件(1)控制算法:数字PID,参数在线修改。

(2)显示窗口:显示速度的设置值SV、速度的实际值PV。

(3)实际速度值,速度峰值、峰值时间等通过串口上传到上位机(选做)二、实验内容直流电机PWM控制系统的主要功能包括:直流电机的加速、减速以及电机的正转和反转,并且可以调整电机的转速,还可以方便的读出电机转速的大小,能够很方便的实现电机的智能控制。

其间,还包括直流电机的直接清零、启动(置数)、暂停、连续功能。

该直流电机系统由以下电路模块组成:振荡器和时钟电路:这部分电路主要由AT89C52、些电容、晶振组成。

设计输入部分:这一模块主要是利用带中断的独立式键盘来实现.设计控制部分:主要由AT89C52单片机的外部中断扩展电路组成.设计液晶显示部分由LCD1602液晶显示模块组成。

直流电机PWM控制实现部分:主要由一些二极管、电机和L298直流电机驱动模块组成。

1.主控电路主控型号:AT89C52图2-1 单片机最小系统2.电机驱动电路电机的驱动芯片选用L298N 作为驱动芯片,工作稳定电机驱动信号由单片机提供,信号经过光耦隔离后,通过L298N的输出脚与两个电机相连,L298N内部包含4通道逻辑驱动电路,可以方便的驱动两个直流电机,或一个两相步进电机。

L298N可接受标准TTL逻辑电平信号VSS,VSS可接4.5~7 V电压。

4脚VS接电源电压,VS电压范围VIH为+2.5~46 V。

基于SIMULINK的直流电动机转速闭环控制系统的仿真

基于SIMULINK的直流电动机转速闭环控制系统的仿真郭艳红【摘要】以直流电动机闭环控制系统为研究对象,利用SIMULINK软件建立直流电动机的闭环控制仿真模型.仿真模型中直流电动机的驱动采用晶闸管整流模块,而其转速的控制采用ASR调节器进行反馈控制.通过调节PID调节器的参数,观察直流电动机转速、电流及其他参数特性的变化情况,得到P控制、PI控制、PID控制作用下的直流电动机转速闭环控制系统的优缺点.【期刊名称】《大连交通大学学报》【年(卷),期】2018(039)005【总页数】5页(P93-97)【关键词】直流电动机;闭环控制;SIMULINK;ASR调节器【作者】郭艳红【作者单位】辽宁铁道职业技术学院电气工程系,辽宁锦州 121000【正文语种】中文0 引言我国直流电动机调速系统的组成主要采用晶闸管-直流电动机系统型式,它主要由变压器、晶闸管整流设备、平波电抗器等和直流电动机组成[1].直流电动机的调速方式主要采用他励的方式[2- 3],如果采用开环控制的方式,则当负荷发生变化时,直流电动机的转速降落将会较大,电动机的稳定性较差,不符合生产过程中负荷经常波动的场合及生产工艺的需要[4- 6].为减小负载变化所引起的转速波动,需对转速采取负反馈闭环控制的方式进行控制,通过采集实际转速与设定转速的偏差量来调节整流器的输出电压,进而保持直流电动机的稳定转速[7- 9].目前,对电机控制系统常用MATLAB软件中的Simulink进行模块化仿真[10- 11],本文依旧采用Simulink中电力系统模块库中的模块进行系统搭建和图形显示.1 直流电动机转速负反馈控制理论转速闭环负反馈调速的基本模型是通过测量直流电动机的实际转速,将其转换成转速信号Un,将其与基准给定信号进行比较得到转速偏差量ΔUn,ASR转速调节器根据此转速偏差量信号输出减小或消除偏差量的控制信号Unc,Unc控制晶闸管的触发信号从而调节整流器所输出的驱动直流电动机的电枢电压值Ud,实现对直流电动机的转速控制.直流电动机转速负反馈调速系统如图1所示.图1 直流电动机转速负反馈调速系统转速闭环调速系统的核心是转速调节装置ASR,其在转速偏差量控制中起重要作用.ASR内部的核心包含有3种控制调节器,分别为比例调节器(P调节器),比例积分调节器(PI调节器),以及比例积分微分调节器(PID调节器).此三者之间的区别在于,P调节器控制是一种最简单的控制方式,其调节器的输出与输入误差信号是比例关系,存在稳态误差,因此由它组成的调速系统是有静差调速系统,而PI调节器则是在比例控制的基础之上加入积分控制,其好处在于积分控制的输出包含了输入偏差量的全部历史,因此可以使稳态误差为零,实现无静差调速.PID调节器则是又加入了微分控制,使得输出信号与输入偏差的微分(即误差的变化率)成正比,这样它既继承了PI调节器的性能又能预测误差的变化趋势,进而来抑制被控量的严重超调,具有较好的控制性能.本文将3种控制方式设计成共用模式,共用一个PID模块,通过设置不同的参数,将PID模块设置成P模块或PI模块以及PID模块.系统模型如图2所示.图2 直流电动机转速负反馈调速系统仿真模型图图中转速设置给定为调节器为带限幅的调节器,可以通过参数设置实现.调节器的输出将采用移相控制模块.移相控制模块的移相特性函数表达式为:(1)由式(1)可得移相控制模块的控制特性如图3所示:图3 移相控制模块控制特性为简化调速方法,保持触发对称性,将Uc的电压控制在±15 V以内变化时触发角可以在0~180°的范围内连续调节,在仿真时取为30°,Umax取值为10 V.2 SIMULINK仿真参数表1中给出了直流电动机转速负反馈调速系统各个器件模块的参数.表1 模型参数器件模块参数值三相电源Vs=380V,f=50Hz变压器Pn=250e6VA,fn=50Hz,V1=380V,R1=0.02(pu),L1=0;V2=115*sqrt(3)V ,R2=0. 02(pu),L2=0;Rm=15e4;Lm=15e4同步变压器Pn=250e6VA,fn=50Hz,V1=380V,R1=0.02(pu),L1=0;V2=115*sqrt(3)V,R2=0. 02(pu),L2=0;Rm=500;Lm=500多功能桥3桥臂,Thyristors,Ron=0.05,Lon=0,Vf=0,Rs=2000,Cs=50e-9平波电抗器Ld20mH 直流电机Ra=0.21Ω,La=0.00021(H),Rf=146.7Ω,Lf=0(H),Laf=0.84(H),J=0.57(kg·m2),Bm =0(N·m·s),Tf=0(N·m),Initial speed=06脉冲触发器50Hz,Pulsewidth=10,Double pulsing自定义函数Fcn90-60*u(1)负载模块TLSteptime=0.5,Initial value=0,Final value=70饱和模块限幅值为[-10,10]转速给定U*n10、5、2转速给定说明:转速给定分别取10对应1 460 r/min、5对应730 r/min和2对应292 r/min.3 基于P、PI、PID的控制的仿真研究3.1 不同给定条件下的调速性能比较当ASR仅采用比例调节控制方式时,直流电机控制即为有静差负反馈调速.采用比例积分和比例积分微分控制,直流电机控制为无静差负反馈调速.在模型设计时其转速反馈的信号直接可以从直流电动机的转速输出端提取,通过放大模块进行比例放大,其放大系数设定为最大转速给定值(10)与额定转速(1 460)的比值,取0.006 85.在PID模块中,若采用P控制,则令Kp=10.8,Ki=0,Kd=0;PI控制则Kp=1,Ki=7.81, Kd=0;PID控制则Kp=5,Ki=5, Kd=0.8.仿真并通过m文件对各变量进行编程显示可得到图4~6所示波形图.从图中可以看出当的取值发生变化时,各自的稳定转速值和电流响应也会发生变化.比较不同给定下的转速响应可以发现:P调节器控制之下的调速系统是一个有静差系统,它的稳态转速存在误差.而PI和PID控制之下其稳态误差为零,是无静差调速系统.除此之外,三种控制方式中PID控制的超调量最小,系统达到稳态的调节时间最小.在0.5s时加载转矩后转速都会产生下降,但PID的转速下降最小,对负载变化最为敏感,而且P和PI控制下,在负载投入之后都出现了不同程度的振荡,PID控制则没有,说明三种控制方式中PID控制系统的相对稳定性最好.从它们的电流响应可以看出,在启动的时候,三种方式都有较大的启动电流,在0.5 s时加载转矩,PID控制的电流上升最快,且无振荡,说明转矩响应快,变化平缓,电机启动平稳.由于负载相同,最终稳定电流一致.(a)转速响应(b)电流响应图4 Un*=10转速及电流响应波形图(a)转速响应(b)电流响应图转速及电流响应波形图(a)转速响应(b)电流响应图转速及电流响应波形图3.2 直流调速系统在不同控制之下的抗干扰性能3.2.1 阶跃扰动设定不同控制器之下的参数同第三点中调节器参数.采用阶跃扰动来突然加大负载,从而模拟电机运行过程中负载变化.在1.2 s时加阶跃扰动,其值为50,然后在1.5 s后阶跃扰动消失.仿真波形如图7所示.(a)转速响应(b)电流响应图7 阶跃扰动下的转速及电流响应对比图根据电机理论可知,电机负载加大,电机必定减速.从图中可以看到,在1.2加大负载之后,三种控制方式下转速都有下降,而且比例控制和比例积分控制还出现了一定程度的波动,但是PID控制的转速降落最小,大约仅有18 r/min,而PI控制减小了60 r/min左右.从电流响应中可以看出,负载突然加大,PID控制的电流上升最小,且无振荡,体现出较好的动态性能.3.2.2 随机扰动采用SIMULINK模块中的uniform random number模块来产生一个随机信号,来模拟电机运行中突然发生振动时,电机系统的抗干扰性能.在1.2 s加随机扰动,2 s后消失,仿真波形如图8所示.图8 随机扰动下的转速响应从图中可以看出,随机扰动加入以后,三种方式下的转速都出现了波动,其中PI控制的波动最强,P控制次之,PID控制的波动最小.这说明,PID控制器在一定程度上的抗干扰性能最好.3.3 直流调速系统卸载过程仿真设置系统在0.5 s加负载,1.2 s负载突然加大,1.5 s负载后恢复.最终5 s时卸除负载.仿真波形如图9所示.图9 直流调速系统卸载过程仿真根据直流电机理论,当电机负载为0时,电机转速将达到空载转速.根据空载转速公式可知(2)由于采用不同的控制方式,导致不同,所以最终所能达到的空载转速就有不同.从图中可以看出三种控制方式下,比例控制达到1 555 r/min左右(稳态1 460r/min),比例控制达到1 408 r/min左右(稳态1 353 r/min),PID控制达到1 513 r/min左右(稳态1 460 r/min).P控制,PI控制,PID控制的转速变化分别为95 r/min,55 r/min,53 r/min,从中可以反映出PID控制下的人为机械特性硬度较好.4 PI和PID控制比较设置PID调节器的比例系数,积分时间保持Kp=5,Ki=5,微分时间Kd分别取2,1.5,0.8.仿真波形如下图10所示.从图中可以看出,随着微分时间的增大,超调量在减小,响应速度在加快,因此可以得到,增大微分时间,有利于加快系统的响应速度,使系统超调量减小,相对稳定性增加.图10 不同微分时间常数下的转速波形图5 结论(1)相比于PI和P控制,PID控制的超调量小,相对稳定性好,而且动态过程几乎不振荡,电流和转矩响应快,具有较好的动态性能,电机运行性能好;(2)三种控制方式中PID控制在负载波动时的变化小,具有较好的抑制转速波动和抗干扰性能;(3)PID控制下的人为机械特性相较与比例和比例积分控制,其硬度较好;(4)PID所构成的无静差调速系统将更有优势,应用范围更加广泛.参考文献:【相关文献】[1]陈国华. 可控硅—直流电机调速系统的分析[J]. 电子世界,2012,13:46- 48.[2]孟姗,张学锋.基于Simulink的无刷直流电机控制系统仿真研究[J].智慧工厂,2017(2):50- 54.[3]闵宁. 直流电动机调速方法分析[J]. 山东工业技术,2015,17:134.[4]潘维加.直流调速系统结构框图模型的研究[J].电气自动化,2016,38(4):65- 67.[5]樊学能. 基于PID算法的直流电动机调速系统的设计[J]. 机械制造与自动化,2011(3):175- 178.[6] 刘桂英,伍家驹 ,张立生,等. 基于MATLAB的《电机与拖动》仿真实验——直流电动机调速实验[J]. 南昌航空工业学院学报,2002,16(1):47- 50.[7]周阳,周美娇,殷弋. 直流电机调速系统设计及PID参数整定[J]. 电子科技,2016(5):153- 157.[8]钱雨晔. 直流电机调速与测速系统设计[J]. 电子世界,2013,17:139- 140.[9]赵国材,朴忠学.直流电动机调速系统专家控制器设计[J]. 辽宁工程技术大学学报,2003,22(6):380- 382.[10]吴硕,马广君. 基于MATALB的无刷直流电机调速系统的调速特性分析[J]. 自动化与仪器仪表,2014(3):89- 90.[11]郑强,潘松峰,于西宗. 基于MATLAB的无刷直流电机调速系统的建模与仿真[J]. 工业控制计算机,2012(9):39- 42.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验五 双闭环直流电动机控制系统仿真

一、实验目的和要求

1、熟悉SimPowerSystems库

2、掌握子模块的制作方法

3、掌握双闭环直流电动机控制系统仿真

二、实验内容

1、在MATLAB中画出如图1

图1 双闭环直流电动机控制系统仿真模型

其中,Subsystem为自制子模块,其内部结构如图2所示:

图2 Subsystem子模块

模块参数设置如下:

AC电源 220V(峰值) 50Hz,三相对称

L 1mH

DC电源

240V

DC machine

参照书P116的电机参数设置

To Workspace

参照书P116的参数设置,存储格式为:Array

Saturation1

Upper limit=10 Lower limit= -10

saturation

Upper limit=130 Lower limit= 50

ASR Kp=60 Ki=11.5

ACR Kp=1.24 Ki=40

晶闸管整流器 参照书P126的晶闸管整流器参数设置

其他模块 见图1

3、设置仿真算法为ode15s,仿真时间为10s,进行仿真

4、在Matlab的命令窗口分别用plot命令绘制转速、电枢电流、电磁转矩波形,并将波形粘贴到WORD文档

5、将仿真模型和仿真波形上传。