五金模具试模报告

压铸模具试模报告

压铸模具试模报告一、试模目的本次试模的目的是验证设计的压铸模具的可行性和合理性,确保模具能够顺利进行压铸生产,并满足产品的质量要求。

二、试模流程1.准备工作:将设计好的压铸模具部件进行加工和组装,并进行调试和检验,确保各个部分的相互配合良好。

2.模具安装:将加工好的模具安装到压铸机上,并进行调整和固定,确保模具的稳定性和安全性。

3.试模参数设置:根据要压铸的产品要求,设置合适的压射速度、压射压力和保压时间等参数。

4.试模过程:根据设定的参数,进行试模生产,观察模具的工作情况和产品的成型情况。

5.试模结果评估:根据试模生产的结果,评估模具的性能和产品的质量,对需要改进的地方进行记录,以供后续优化和改进。

三、试模结果本次试模生产顺利完成,模具的设计和制造都符合要求,试模生产过程中,模具工作稳定,产品形状完整,尺寸准确,表面光洁度良好。

经过试模生产的检验,模具能够满足产品的质量要求,达到了设计的预期效果。

四、试模存在问题和改进方案1.模具开模力不稳定:在试模过程中发现模具的开模力变化较大,可能导致产品形状不一致。

改进方案是对模具的开模机构进行检查和调整,确保开模力的稳定性。

2.产品表面有毛刺:在试模生产的产品上发现有些部分的表面有明显的毛刺,影响了产品的外观质量。

改进方案是对模具的冷却系统进行优化,增加冷却介质的流动,提高冷却效果,减少产品的毛刺现象。

3.模具寿命较短:经过试模生产后,发现模具的使用寿命较短,需要频繁更换和维修,增加了生产成本。

改进方案是对模具的材质和加工工艺进行优化,提高模具的硬度和韧性,延长使用寿命。

五、结论通过本次试模生产,我们验证了设计的压铸模具的可行性和合理性,同时也发现了一些模具存在的问题和需要改进的地方。

在优化和改进之后,这个模具将会更加稳定和可靠,能够满足产品的生产需求,提高生产效率和产品质量。

同时,本次试模生产也为以后的压铸模具设计和制造提供了宝贵的经验和参考依据。

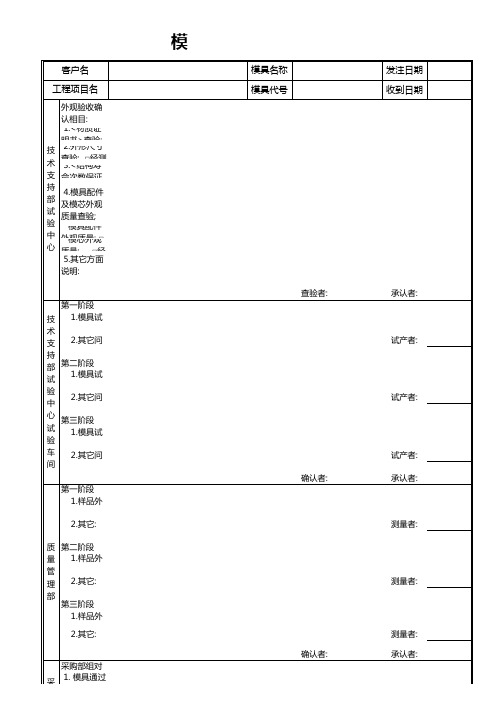

模具验收试作评价报告

客户名 工程项目名

外观验收确认相目: 技 术 支 持 部 试 验 中 心 1.<材质证明书>查验: □有,符合要求; □有,不符合要求; □没有; 2.外形尺寸查验: □经测量符合设计要求; □经测量不符合设计要求; 3.<结构寿命次数保证书>查收: □有,符合要求; □有,不符合要求; □没有; 4.模具配件及模芯外观质量查验; 模具配件外观质量: □经查看无深度生锈.破裂现象; □经查看有深度生锈.破裂现象; 模芯外观质量: 5.其它方面说明: 查验者: 第一阶段(模具回厂前两周)装模生产试作: 1.模具试产1~5个;试产评价:①动作顺畅否?②异音有否?③易亍操作否? 技 术 2.其它问题点有无记录: 支 持 部 第二阶段(模具回厂3个月后)装模生产试作: 1.模具试产1~5个;试产评价:①动作顺畅否?②异音有否?③易亍操作否? 试 验 2.其它问题点有无记录: 中 心 第三阶段(模具回厂6个月后)装模生产试作: 试 1.模具试产1~5个;试产评价:①动作顺畅否?②异音有否?③易亍操作否? 验 车 2.其它问题点有无记录: 间 确认者: 第一阶段(模具回厂前两周)试作评价:对1~5个试产样品进行测量评价: 1.样品外观/尺寸检查:(可附<检查表>说明) 2.其它: 质 第二阶段(模具回厂3个月后)试作评价:对1~5个试产样品进行测量评价: 1.样品外观/尺寸检查:(可附<检查表>说明) 量 管 2.其它: 理 部 第三阶段(模具回厂6个月后)试作评价:对1~5个试产样品进行测量评价: 1.样品外观/尺寸检查:(可附<检查表>说明) 2.其它: 采购部组对上述报告内容进行综合处理: 1. 模具通过以上部门验收OK时就通知销售部客户发送事宜; 采 2. NG时就反馈模具厂修理,回来后按上述流程再次运作; 购 部 确认者: 承认者: □经查看无深度生锈.破裂现象; □经查看有深度生锈.破裂现象;

冲压模具试模报告(二)2024

冲压模具试模报告(二)引言概述该报告是对冲压模具试模的进展和结果进行详细分析和总结。

本次试模主要包括了五个大点的内容,分别是模具设计和加工,材料选用和加工工艺,试模过程和参数调整,模具的性能评价以及存在的问题和改进建议。

下面将依次详细叙述每个大点的具体内容。

正文内容1. 模具设计和加工- 深入研究零件的结构特点和要求,根据加工过程分析进行模具设计。

- 采用CAD软件进行模具的三维设计,并完成模具零件的加工工艺规划。

- 利用CNC数控机床进行模具零件的加工,确保加工精度和质量。

2. 材料选用和加工工艺- 分析零件材料的力学性能和耐磨性等特点,选择适当的材料进行模具制作。

- 确定模具加工工艺,如热处理、精密磨削等,以提高模具的耐用性和寿命。

- 严格按照工艺参数进行材料的预处理和成型,确保模具的加工准确性和稳定性。

3. 试模过程和参数调整- 根据设计要求,进行试摸过程的排查和准备工作,如清洗模具、检查模具配件等。

- 逐步调整模具的出模速度、压力等参数,以达到理想的成型效果。

- 实时监测试模过程中的温度、压力等参数,并根据实际情况及时调整。

4. 模具的性能评价- 对试模后的零件进行尺寸和表面质量的评估,以确定模具的加工精度和性能。

- 进行模具的耐久性和寿命测试,以评估模具的使用寿命和维护要求。

- 根据试模结果,结合实际需求,对模具的性能进行综合评价。

5. 存在的问题和改进建议- 分析试模过程中出现的问题和不足,如产生毛刺、破损等,找出原因并提出改进措施。

- 针对模具的设计、材料选择、工艺等方面存在的问题,提出相应的改进建议。

- 总结本次试模的经验教训,为今后的模具设计和加工提供参考。

总结本次冲压模具试模工作取得了良好的成果,并对模具设计和加工提出了一系列具体的改进建议。

在今后的工作中,将进一步优化模具设计、提高加工工艺水平,以实现更好的模具性能和生产效益。

注塑模具试模报告

注塑模具试模报告一、试模目的本次试模的目的是验证注塑模具的设计和制造是否符合要求,以确保模具能够满足产品的注塑要求,并对模具的性能及制造工艺进行评估和改进。

二、试模背景本次试模的产品为塑料零件,要求表面光滑、尺寸精度高、无瑕疵。

试模所用的材料为ABS树脂,注塑机参数为射出压力100MPa、射出速度50mm/s。

三、试模流程1.安装模具和调试注塑机:按照模具安装图纸和操作手册的要求,正确安装模具,并调试好注塑机的参数。

2.调整模具参数:根据产品的尺寸要求和注塑机的实际情况,调整模具的开模距离、注塑速度、压力等参数。

3.进行试模操作:将ABS树脂加入注塑机的料斗中,启动注塑机,开始试模。

四、试模结果与分析经过试模,得到了一批模具注塑的塑料零件。

通过对零件的质量和尺寸进行检查和测试,得到以下结果和分析:1.外观质量:零件表面光滑,没有明显的缺陷,达到了要求。

2. 尺寸精度:通过检测,模具注塑的零件尺寸偏差在±0.1mm以内,满足了产品的尺寸要求。

3.操作性能:模具注塑的零件能够正常运行,没有卡滞或堵塞情况。

4.模具寿命:经过试模,模具未出现明显的磨损和变形,说明模具的设计和制造质量较好。

五、改进方案通过试模结果的分析1.调整注塑机的参数:根据试模结果,进一步调整注塑机的参数,以优化模具的注塑效果。

2.改进模具设计:根据试模结果,对模具的结构和出模系统进行改进,以提高产品的质量和尺寸精度。

3.优化模具制造工艺:根据试模过程中出现的问题,对模具的制造工艺进行优化,以提高模具的寿命和稳定性。

六、总结本次注塑模具试模取得了较好的结果,产品质量和尺寸精度满足了要求。

通过试模过程中的观察和分析,可以得出改进方案,以进一步提高模具的性能和品质。

在今后的模具设计和制造中,可以借鉴本次试模的经验和教训,不断改进和提高。

压铸模试模报告范文(两篇)

引言:压铸模试模是在压铸生产过程中非常重要的一个环节,它对产品质量和生产效率有着直接的影响。

本文通过对压铸模试模过程进行详细的阐述和分析,旨在帮助读者深入了解压铸模试模的流程和方法,以及如何优化试模过程,提高产品质量和生产效率。

概述:压铸模试模是指在生产前的测试阶段,通过在压铸模中进行试模操作,确定模具的合理性和可行性。

试模过程中,需要对模具的结构、尺寸、材质等进行评估,以及对模具和机械设备进行匹配和调整。

本文将围绕着试模的流程和方法展开阐述,重点介绍试模过程中的关键环节和注意事项。

正文内容:一、模具结构评估1.模具设计合理性评估评估工程图纸的准确性和完整性分析模具结构是否满足产品要求2.模具尺寸评估比对模具尺寸与工程图纸的一致性确定模具尺寸是否满足产品要求二、模具材质评估1.材质选择准则分析产品的功能和使用环境,确定材质要求确定模具材质的耐磨性、强度和热传导性等性能2.材质测试和评估进行材料力学性能测试和化学成分分析验证材质是否满足模具制作要求三、模具和机械设备匹配与调整1.模具和压铸机的匹配评估模具和压铸机的适配性调整模具的结构和尺寸以适应压铸机的要求2.模具和附属设备的匹配评估模具与其他辅助设备(如冷却系统)的匹配性调整设备的参数和位置以优化试模过程四、试模流程与参数调整1.试模准备工作确定试模前的准备工作,如涂模剂的选择和准备清洁模具和设备,确保无杂质和残留物2.试模过程控制控制试模温度、压力、速度等参数,确保正常运行监测试模过程中出现的问题并及时处理五、优化试模过程1.试模问题的分析与解决分析试模过程中出现的常见问题,如裂纹、缺陷等寻找解决方案,针对问题进行改进和调整2.试模参数的优化通过试模数据的分析和比对,调整试模参数持续改进试模过程,提高产品质量和生产效率总结:本文对压铸模试模进行了详细的阐述和分析,从模具结构评估、模具材质评估、模具和机械设备匹配与调整、试模流程与参数调整以及试模过程的优化等多个方面进行了讨论。

模具冲模试模报告

Also need detailed drawing and need to be confirmed with customer. 7) Packing material -----to find out some suitable packing material , or purchase it in

• 4)換模時間須2~3HR,上模幾乎全拆了,且有些零件沒有防呆, 若移模一定要有零件圖,零件也必須刻字註明。

• 5)需超音波洗淨去除油脂 • 6)板材—目前是亮面t=0.2,但量產可能要求為髮絲紋t=0.178

這點還是要有零件圖,或者需與客戶確認清楚。 • 7)包材—需先找廠內是否有合適的或要先買一些

Play video

相關問題點說明

• 1)用手取件,非常的危險,且冲速無法提升 建議 修模,改為V-CUT預斷,再用手折掉料帶取件

• 2)由於沒有產品圖,無法確認尺寸是否符合客戶要求 廠商亦無法提供檢驗報告,只有用卡尺確認一下。 建議 若要移模,必須有雙方全尺寸檢驗報告。

• 3)平面度不理想 一樣的問題需有客戶的圖面與要求標準

3) Flatness is unsatisfactory Also need customer drawing and standard.

4) It need 2-3 hours to change die, upper plate almost remove, and some spare parts doesn’t has fool-proof. All spare parts need to be marked and with detail drawing if move die.

试模报告

Mould Test Report

试

Tool Trial No:(试模编号)

Client(客户名称): Product Name(产品名称): Export Country(出口国): Drawing No (图纸编号): Mold Code(模具编号): Trial Date(试模日期):

模

报

告

文件编号:WI版 本:A/3 Trial times(试模次数): Operator(操作员):

Basic lnformation基本资料 Plastic Material 塑料材料: Machine Status 机器状态: Material Color: 试模材料颜色: Material Grade: 试模材料型号: □ □ □ □ □ □ □ □ □ Sink Mark缩水 Sticking Sprue粘水口 Sticking Core粘后模 Sticking Cav.粘前模 Flash披锋 Gas Trapped困气 Drag marks拖花 Ejected Mark顶白 Weld Line夹水纹 Virgin □ 原料 Regrind □ 水口料 Automatic 半自动□ No of Cavity: 模具穴数: Part Weight(g): 产品重量(g):

Client′s Material

பைடு நூலகம்

Used

kg

Remains Manual 手动□

kg

□ 客方料 全自动□

试模用量(kg) Semi-automatic Material

剩余料(kg)

Clamping Force Used(Ton): 注塑机吨位(Ton): Shot Weight(g): 每啤重量(g): □ Deformed/Warpaged变形 □ Ejectors not Returned顶针不回 □ Nozzle miss fitting卷唧嘴漏胶 □ Slide not Returned行位不回 □ Waterline not marked无运水字麦 □ Water Leakage漏水 □ No Cav.Number无模腔编号 □ Scratch marks模面刮花 □ Filling Uneven走水不平衡

冲压模具试模报告

冲压模具试模报告一、试模目的:本次试模旨在验证设计和制造的冲压模具的准确性和可行性,并对其进行性能和工艺参数的评估,以确保模具满足生产需要。

二、试模材料:本次试模选取了厚度为1mm的冷轧板材作为材料,以模拟实际冲压生产过程。

三、试模设备和工艺参数:试模设备主要包括冲床、模具和辅助工具等。

冲床型号为XXX,模具材料为优质合金钢。

工艺参数如下:1.预压力:40吨2.冲裁力:100吨3.下模时间:0.5s4.上模时间:0.3s5. 冲裁速度:200mm/s6.冲裁次数:100次四、试模过程及结果:1.模具安装:将模具安装到冲床上,并进行调整,确保模具正确对位和固定。

2.调试参数:根据工艺参数,调试冲床的参数,保证冲压过程的准确性和稳定性。

3.试模过程:根据试模工艺,依次进行预压、下模、上模和冲裁等操作,连续进行100次。

4.试模结果:经过100次试模,冲压件的尺寸和形状保持稳定,无明显的变形、裂纹和毛刺等缺陷,达到了预期的效果。

五、试模评估:1.模具准确性:试模结果表明,模具的准确性较高,冲压件的尺寸和形状符合设计要求,达到了预期的效果。

2.模具可行性:试模过程中,模具没有发生损坏或失效的情况,证明模具的可行性较高,具有较长的使用寿命。

3.工艺参数评估:根据试模结果和实际操作,工艺参数调整合理,冲裁速度和次数能够满足生产需求,并保持了一定的安全裕度。

4.试模总结:本次试模结果良好,模具准确性和可行性都得到了验证,工艺参数也基本符合要求,可以进行正式的生产。

六、改进措施:根据试模过程中发现的问题和需求1.优化模具结构设计,提高冲裁精度和效率。

2.加强模具材料的选取和热处理工艺,提高模具的硬度和耐磨性。

3.优化工艺参数,进一步提高生产效率和冲裁质量。

七、结论:通过本次试模,验证了设计和制造的冲压模具的准确性和可行性,证明了其在生产中的可靠性和稳定性。

同时,根据试模结果,提出了相应的改进措施,以进一步优化模具性能和生产效率。

冲压模具试模报告(一)2024

冲压模具试模报告(一)引言概述:冲压模具试模报告(一)是对某冲压模具进行试模的结果和总结。

本报告将对试模目的、试模过程、试模结果以及对模具性能进行分析和总结。

正文内容:一、试模目的1. 确定冲压模具的设计是否满足产品质量要求2. 评估冲压模具的使用寿命和稳定性3. 发现并解决试模过程中可能出现的问题4. 收集试模数据,为后续的模具调试提供参考二、试模过程1. 准备工作a. 检查模具和设备的完整性和稳定性b. 准备试模所需的材料和工具2. 调整模具参数a. 确定合适的模具开口间距和闭合力b. 调整下模和上模的位置和角度3. 进行试模a. 安装模具并调整好位置b. 将试模材料置于适当位置c. 进行模具闭合和冲压过程4. 观察和记录a. 观察冲压过程中的变形和裂纹情况b. 记录每次试模的参数和结果5. 修正和再试a. 根据试模结果,进行必要的修正和调整b. 进行再次试模,直至达到预期的结果三、试模结果分析1. 产品质量a. 观察产品外观是否符合要求b. 测量关键尺寸的准确性和一致性2. 模具性能a. 检查模具的磨损和损坏情况b. 评估模具的使用寿命和稳定性3. 问题和改进a. 分析试模过程中出现的问题和难点b. 提出可能的改进方案和建议四、试模结果总结1. 模具设计是否满足产品要求2. 试模过程中发现的问题和解决方案3. 模具的使用寿命和稳定性评估4. 对模具参数的优化和调整建议5. 提供后续模具调试的参考数据结论:通过本次冲压模具试模,我们得出了以下结论:1. 冲压模具的设计能够满足产品的质量要求。

2. 在试模过程中,发现了一些问题并进行了相应的修正和改进。

3. 模具的使用寿命和稳定性良好,符合预期。

4. 对模具参数进行了优化和调整,并提出了进一步的改进建议。

5. 试模数据可以为后续模具调试和优化提供有力参考。

冲压试模报告

冲压试模报告

报告名称:冲压试模报告

报告编号:XXXXX

报告日期:XXXX年XX月XX日

目的:

本次冲压试模报告的主要目的是对XXX产品进行冲压性能试验并得出结论,为下一步开发、生产和销售提供参考。

试验方法:

试验设备:XXX冲床

试验模具:XXX模具

材料:XXX材料

试验过程:

1.按照试验要求,准备好材料和模具。

2.将材料放入模具,放置在冲床上。

3.设置好冲击力、冲程等参数,进行试验。

4.重复以上步骤,记录各个试验数据。

试验结果:

通过冲压试模试验得出以下结论:

1.材料的拉伸性能良好,成型效果优秀。

2.模具的使用寿命长,可以进行批量生产。

3.在不同的参数设置下,试验结果有所差异,在实际生产中需要根据具体情况进行调整。

建议:

1.根据试验结果,推荐确保材料的质量,以保证产品的成型效果。

2.需要对模具进行维护保养,延长其使用寿命。

3.在实际生产中需要进行参数调整,以保证产品质量和生产效率。

结论:

本次冲压试模试验结果表明,所使用的材料和模具均可用于批量生产,但需要根据实际情况进行参数调整,提高生产效率和产品质量。

附:本次试验结果详细数据表格。

试验编号材料厚度(mm) 冲剪孔直径(mm) 冲床冲程(mm) 力矩(kN.m) 成型结果

1 2 20 40 5 良好

2 2.5 25 45 7 优秀

3 3 30 50 10 良好

4 3.

5 35 55 13 一般

5 4 40 60 1

6 良好

以上数据仅供参考,具体情况还需要根据实际生产情况进行调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五金模具试模报告

背景介绍

五金模具是指用于制造五金制品的模具,其在五金制造工业中起着至关重要的

作用。

试模是在模具制造完成后进行的一项关键测试,目的是验证模具的设计和制造是否符合预期,并对模具进行必要的调整和改进。

试模流程

试模流程通常包括以下步骤:

1. 准备工作

试模之前,需要准备好必要的设备和材料,例如模具、试模机器、模具调整工具、试模材料等。

2. 安装模具

将模具正确安装到试模机器上,确保模具与机器之间的连接稳固可靠。

3. 调整模具

根据试模的要求,进行必要的模具调整。

这可能包括模具的开合距离、注塑压力、温度等参数的调整,以及模具零件的更换和修正。

4. 准备试模材料

根据模具的设计要求,准备好试模所需的材料,例如塑料颗粒、金属板材等。

5. 进行试模

将试模材料放入模具中,然后启动试模机器,进行试模操作。

试模操作过程中

需要密切观察模具的工作状态,包括模具的开合、注塑过程中的材料流动情况等。

6. 检查试模结果

试模完成后,取出试模制品,进行质量检查。

检查的重点包括产品的尺寸精度、表面光洁度、材料的熔融度等。

7. 分析试模问题

如果试模结果不符合预期,需要进行问题分析,找出问题的原因。

可能的问题

包括模具设计不合理、模具制造质量不达标等。

8. 调整和改进

根据试模问题的分析结果,对模具进行必要的调整和改进。

这可能包括模具结构的优化、材料的更换,以及加工工艺的调整等。

9. 重新试模

完成模具的调整和改进后,再次进行试模,重复上述步骤,直到试模结果符合预期为止。

试模的意义

试模是五金模具制造过程中不可或缺的一环,具有以下重要意义:

1.验证模具设计:通过试模可以验证模具的设计是否合理,是否能够满

足产品的制造要求。

2.发现问题和缺陷:试模过程中,可以发现模具设计或制造中存在的问

题和缺陷,及时进行改进。

3.提高生产效率:通过试模可以调整和优化模具的工作参数,提高生产

效率和产品质量。

4.降低成本:试模可以帮助发现并解决模具制造中的问题,避免不必要

的资源和材料浪费,从而降低制造成本。

结论

五金模具试模是五金模具制造过程中的重要环节。

通过严格按照试模流程进行试模操作,可以验证模具设计的合理性,发现和解决问题,提高生产效率和产品质量。

只有通过不断的调整和改进,才能确保模具的稳定性和可靠性,满足五金制品的制造需求。