CMM建立坐标系(迭代法)

CMM技能培训手册

并在”添加工具”界面填写I、J、K值:直径为24.987mm。确定即可自动 进行校验。 当CMM自动校验结束后,测头功能表中所有的校验过的角度前面的星号 都去掉了,可通过点击结果查看校验结果。 若莫角度校验结果超差,软件自动提示,只需重新校验超差角度即可。 注意:1、配制测头文件时,必须已知实际硬件的型号、规格,逐级进行 选择; 2、逐级进行选择时,注意光标的位置。 3、校验完毕后,将ARM1和ARM2测头文件分别放入C盘DMIS文件中 ,消除多余测头文件。

圆柱:6个点分二层 球:4点(三点一层;一点一层)

四、建立零件坐标系PCS PCDMIS对于零件坐标系的建立主要提供两种方法: 3-2-1法:主要应用于零件坐标系位于工件本身,且在机器的行程范围内能 找到坐标原点,适用于比较规则的工件。 迭代法:主要应用于零件坐标系不在工件本身或无法直接通过基准元素建 立坐标系的工件上,适用于板金件、汽车和相关配件的类型工件。 五、自动测量 建立零件坐标系后,首先需将运行模式切换为DCC模式(Direct Computer Control),然后使用PCDMIS中的自动测量功能进行测量。运用自 动功能进行测量时需有被检特征的理论值。并且在测头运动过程中需注意 测头的运动轨迹,即在适当的位置插入移动点确保测头处于安全位置。

六、构造 所要评价的特征元素测量完毕,为了评价的需要,需产生一些工 件本身不存在的特征元素,这种功能称之为构造。PCDMIS提供了非常 强大的构造功能:点、直线、面、圆和曲线等 七、评价形位公差 PCDMIS提供了“尺寸”功能来实现形位公差的评价,可直接点击 相应形位公差按纽,弹出相应的菜单进行评价。可评价:位置尺寸、 距离、角度、直线度、平面度、圆度、圆柱度、圆锥度、球度、位置 度、平行度、垂直度、倾斜度、对称度、轮廓度等。 八、报告 由于PCDMIS是图形窗口、编辑窗口共同存在,所以最终产生的报 告分为数据报告和图形报告两部分,可分别对两窗口进行编辑、打印 。

三坐标CMM操作说明

第三章:PC-DMIS檔操作

n 3.1 新建、打開、關閉、保存、另存

3.13 檔關閉和退出∶ 關閉:就是將當前檔關閉並自動保存在當前目錄下。

第三章:PC-DMIS檔操作

l 3.1 新建、打開、關閉、保存、另存

退出:就是不保存零件程式退出,並有相應的提示資訊, 根據需要,選擇相應的命令。“是”不保存程式退 出。 “否”不退出零件程式。

PC-DMIS 操作說明

目 錄

l 第一章 l 第二章 l 第三章 l 第四章 l 第五章 l 第六章 l 第七章

PC-DMIS的組成 PC-DMIS綜述 PC-DMIS的檔操作 測量的基本操作 PC-DMIS的檔操作 編輯窗口 操作窗口的使用

第一章 PC-DMIS的組成

1.結構:

1.1 測量機機械主體 1.2 電器控制櫃 1.3 電腦 1.4 測頭與控制軟體

第二章 PC-DMIS綜述

l 2.1 PC-DMIS功能介紹∶

2.11 幾何量及形位公差測量與評價。 2.12 智能測量,該軟體能自動識別測量特徵減少

人機交互操作。 2.13 通過標準協議(如∶IGES、DXF、DES、 VDA-

FS 、ASCII 等)與CAD系統實現雙向連接。 2.14 可對輪廓類,薄壁類等特殊工件進行測量與

第四章:測量的基本操作

l 4.2 基本元素測量

A: 向量與+X軸夾角為45°,余弦值=0.707 B: 向量與+Y軸夾角為90°, 余弦值=0 C: 向量與+Z軸夾角為45°,余弦值=0.707 D: 此向量的I=0.707,J=0,K=0.707

第四章:測量的基本操作

l 4.2 基本元素測量

向量方向的重要的用途值之一是用於 測頭補償,軟體沿此方向來補償測點,在 DCC控制下,表面采點應按所接觸表面法 線矢的相反方向進行補償,如果不這樣做 你將很難肯定測頭在哪一點與被測頭表面 接觸,造成了所謂的“余弦”誤差。如果測 頭 沿正確向量運動

CMM建立坐标系(321法).

对有CAD模型的工件运用 “3-2-1”法建立零件坐标系

CAD模型的导入

CAD文件名

CAD文件目录

CAD文件类型

处理

对导入的CAD模型进行处理 平移、旋转等操作

视图

实体

网格

标尺 层

“平移模式”,此时你可以按住鼠标右键拖动图形窗口中的CAD模型

“2D旋转模式”,此时你可以按住鼠标右键2维转动图形框中的CAD点分别确定三个轴向的零点零点平移机器坐标系的三个轴向原点和目标坐标系一致所需的零件坐标系zyx建立一个坐标系一般必须给定坐标系的原点和方向但实际应用中往往只对一根轴或只对坐标原点感兴趣实例1例如测量一个球只需将坐标系原点平移到球心而对坐标系的方向没有要求实例例如要测量该量块的长度只需手动测量一个侧面建立一根轴向即可而对其他轴向和原点没有要求a如图先测量a和b孔建立一根轴线确定y轴b孔确定zx轴原点再测量b孔端面确定y轴零点即可并不需要确定z轴和x轴的方向b150a0280yx

“3D旋转模式”,此时你可以按住鼠标右键3维转动图形框中的CAD模型

在最终点击上图的“确定”按钮之前, 需先点击“CAD=工件”按钮,然后 点击“确定”。这样,有CAD模型的 工件“3-2-1”法建立零件坐标系就 成功的完成了。其实,点击“CAD =工件”按钮的过程是手动采集的特 征元素与CAD模型坐标系相拟合的 过程,也是工件拟合CAD的过程。

零件坐标系的建立

3-2-1法建立 坐标系

“3”——不在同一直线上的三个点能确定一个平面,利用 此平面的法线矢量确定一个坐标轴方向——找平;

找正

“2”——两个点可确定一条直线,此直线可以围绕已确定的第一个轴向 进行旋转,已此确定第二个轴向——旋转;这个点可以是圆、球等;

三坐标测量机迭代法建立坐标系的方法及应用

三坐标测量机迭代法建立坐标系的方法及应用李庆【摘要】三坐标测量机随着我国制造业的发展而迅速普及.以PC-DMIS软件为例,介绍了三坐标测量机迭代法建立坐标系的方法,并以实际工程案例介绍了迭代法建立坐标系的过程,对于坐标测量机工程应用具有重要的现实意义和借鉴价值.【期刊名称】《西安文理学院学报(自然科学版)》【年(卷),期】2015(018)001【总页数】4页(P56-59)【关键词】坐标测量;坐标系;PC-DMIS【作者】李庆【作者单位】安徽机电职业技术学院数控工程系,安徽芜湖241000【正文语种】中文【中图分类】TH1642.1 迭代法建立坐标系应用情况这种建立坐标系的方法适用于测量零件坐标系的原点不在零件本身,或者不能利用3-2-1法确定所需的基准元素来确定的情况.该类零件一般以曲面类零件较多,例如汽车与飞机覆盖件的零部件.这些零部件的坐标系原点一般在机身的主体上,不在零部件本身上.2.2 迭代法建立坐标系的原理迭代法建立坐标系是利用“最佳拟合”条件来建立被测零件的坐标系的方法.使用迭代法建坐标系时需要有标称尺寸,或者有CAD模型文件,尤其是要包含矢量信息.找正:利用第一组元素拟合平面特征,以平面法向来拟合特征的质心所通过的一方向,也就是确定当前工作平面的法向.第一组特征必须至少使用三个.旋转:利用第二组特征将拟合直线特征,以便将新建坐标系的某一轴旋转到直线特征上.第二组特征至少包含两个.原点:利用最后一组特征将零件原点平移到指定位置.2.3 用于建坐标系的元素及相关要求(1)如果零件上有:圆、槽、球、柱、隅角点等可测量的元素①需要特征个数:3个;②前提条件:要有理论值及矢量方向或CAD数字模型;③迭代次数:1次;④迭代原理:上述元素是三维元素(包含矢量方向),1次迭代能够达到测量目标精度要求.(2)如果零件上有:矢量点、边界点、曲面点等可测量的元素①需要特征个数:6个;②前提条件:有理论标称值及矢量方向,最好有CAD数字模型,第1、2、3个特征的法向矢量要求方向一致;第4、5个特征的法向矢量方向要求方向一致,而且方向要与前三个特征的矢量方向垂直;第6个特征的法向矢量方向与前5个特征的法向矢量方向要求能够实现两两互相垂直.③迭代次数:需要1次或多次.④迭代原理:PC-DMIS软件把测量获得的数据使用“最佳拟合”到标称数据.PC-DMIS软件验证每个测定特征的测量数据与标称距离.如果测定的距离大于目标半径框的量,PC-DMIS软件会重新测量该特征,重新测量后确保所有测定点都满足“公差”范围内[2].2.4 建立迭代法坐标系步骤(用矢量点建立坐标系作为实例)(1)导入数模,观察方向(2)手动模式下取得基准的理论值,在手动模式下用自动测量命令测元素用矢量点建立坐标系为实例,自动测量矢量点.在没有CAD模型,而有理论点的情况下,在点坐标位置处输入点的理论坐标,然后输入矢量方向,不勾选测量,点击创建操作.如果有CAD模型,可把CAD模型导入到PC-DMIS软件,用鼠标在CAD模型上选用特征点,PC-DMIS软件会在图形显示区自动拟合出所点选的特征点坐标值和矢量方向,这些点的性质需要创建为“标称值”.以此类推,共创建6个特征的测量程序.(3)选定执行这些元素,按提示手动测量这些元素,取得在机床坐标系下的实测值在测量程序中的开始测量之前,选择手动模式,此时要注意:新建一个程序,模式就为手动模式,选中所有测量程序,点击运行程序.测量机在执行测量程序后,PC-DMIS软件得到理论数据和实测数据.(4)迭代,找正、旋转、原点点击主菜单“插入”标签,选择“坐标系”,进入“新建坐标系”,进入“迭代法”建坐标系对话框(图1).(5)进行自动迭代操作先选择前三个点,要求矢量方向一致,点击“选择”按钮,用于找正.选择第4、5点,要求前三点矢量方向垂直,点击“选择”按钮,用二者矢量方向确定X轴或Y 轴方向.选择最后1点,点击“选择”按钮,以确定原点.点选“一次全部测量”.填写设定点目标半径:一般要求不小于0.5 mm.点击“确定”按钮.PC-DMIS软件自动将实际测得的数据“最佳拟合”到CAD数模的标称数据,并出现“是否立即测量所有迭代法建坐标系的特征”对话框.点击“是”标签后,PC-DMIS软件将对每测量一点进行确认.PC-DMIS软件检查和验证每个测定特征的测量数据与标称数据.如果测定的距离大于目标半径框的量(0.5 mm),PC-DMIS软件会重新测量该特征,重新测量后确保所有测定点都满足“公差”范围内.运用迭代法在钣金件上建立如图2所示坐标系的方法.分析:对于此零件坐标系是由三个点、二个圆作为特征元素建立的.3.1 由理论值创建程序新建零件程序,输入程序名;在软件中设置测头系统,根据实际测量需要进行测头配置;导入CAD模型,确保测量数据的准确性.对程序段前部已经默认为“手动”模式进行确认;选择“自动特征”中的“矢量点”标签;对当前为“曲面模式”进行确认;在CAD模型中图示的“点1”位置附近单击鼠标,此时要注意观察点的法线矢量方向,如果有必要需根据工件实物或工程图纸的要求,在“自动测量”界面中对该点的坐标值进行相应的更改.点击“创建”,注意不要点击“测量”的标签,同时要注意:设置“移动”距离的数值.PC-DMIS软件将会自动创建测量1点的坐标测量程序段.这时在视图窗口中能够看到相应位置标记为“点1”;同样的方法,创建其余2个点的测量程序.打开自动测量圆标签进行自动测量设置,根据有CAD模型的测量办法和操作步骤设置相关测量参数,在创建测量程序时先不要选中“测量”标签选项,此时生成自动测量圆的测量程序,在视图窗口中可以看到圆1的标记;一般在参与迭代操作的圆特征元素的测量时,要在圆所在平面打样例点,以校验圆所在平面),图3所示. 按此方法创建另外一个圆的坐标测量机测量程序.3.2 手动操纵坐标测量机,获得各元素的实测值在软件程序视图中将创建的测量程序中,选中所有程序段,按下“F3”运行键.运行刚刚生成的三个矢量点、两个圆等特征元素手动采集特征元素的测量程序,以获得实际测量值.3.3 自动迭代操作在软件的程序视图中将光标移至测量程序最后.打开菜单栏中的新建坐标系对话框,选择“迭代法”(图4).选择“迭代法”后,以获得“迭代法建立零件坐标系”的对话框,如图5所示.在对话框特征列表中选择相应的特征元素,利用“Ctrl+单击”,选中“点1”、“点2”、“点3”,选中“找正”,单击“选择”按钮.这样就可以确定测量零件坐标系的一个轴向.之后激活“旋转”选项,用同样的多选方法,选中“圆1”和“圆2”,如图6所示.单选特征元素“圆2”,点击“原点”.至此,PCS建立确定完毕.保存新建的坐标系,以供其它零件程序回调.保存坐标系的操作方法:路径:点击菜单栏中的“插入”标签中“坐标系”菜单栏中的“保存”按钮.在对话框的文件名框中键入坐标系名称.选择单位选项保存坐标系,一般以英寸或毫米为单位.此时要注意,为创建坐标系的测量程序用的测量单位与坐标系默认测量单位一致.默认坐标系保存格式为:*.aln.[2]一般情况下,坐标系可以任意保存在电脑文件夹中,如果要求在软件的图形区域内显示出新建坐标系,必须将坐标系文件保存到零件程序所在的文件夹里.[2]三坐标测量机建立坐标系有三个步骤,一定要严格按照步骤顺序执行:首先要找正平面,确定第一坐标轴方向,通常为X轴或Y轴;其次旋转到轴线,以确定第二轴方向,也就是相应的Y轴或X轴方向,Z轴方向根据笛卡尔坐标系原理自动生成;最后设置原点,以确定坐标系最终位置.三坐标测量机建立坐标系以右手螺旋定则为基本原则.建立零件坐标系的思路是根据实际测量零件和测量现场情况的需要进行综合考虑的,当然也可以建立多个零件坐标系,以便于对零件局部的精确测量,也可以在批量检测时反复调用坐标系.在实际规划测量方案时,要根据实际情况作出认真分析,以确定哪种建立零件坐标系的方法更方便、快捷、合理.合理的建立坐标系是提高测量效率和测量精度的必要途径.【相关文献】[1]李贤义,傅建中,陈俊龙,等.三坐标测量机对零件形位误差的测量[J].广西轻工业,2010(5):28-32.[2]祖文明.逆向工程测量规划与扫描技术的应用[D].昆明理工大学硕士论文,2011. [3]刘培,黄玲,石小明,等.基于三坐标测量机的白车身质量控制[J].汽车零部件,2013(5):96-100.。

迭代法

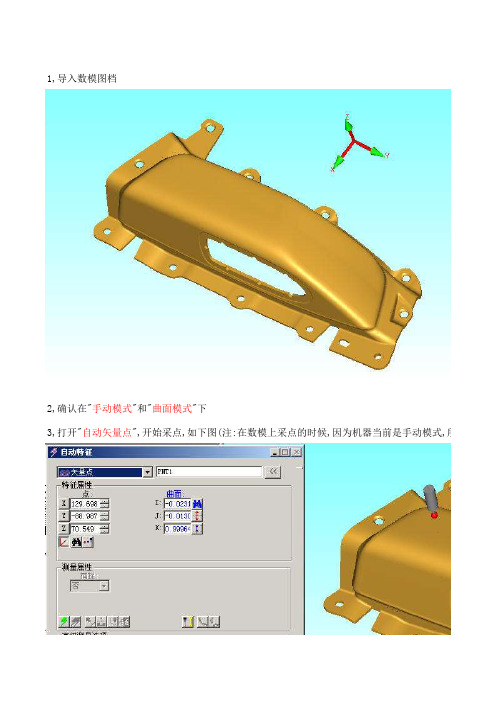

3,打开"自动矢量点",开始采点,如下图(注:在数模上采点的时候,因为机器当前是手动模式,所以机器不1,导入数模图档2,确认在"手动模式"和"曲面模式"下5,建迭代法坐标系窗口弹出来之后,选择点1,点2,点3,再点右边的"选择"按钮4,在数模上采6个点作为建立迭代法坐标系的元素,并打开新建坐标系窗口,点击"迭代法"按钮(注:采集的6个点尽量在大致的XY面,XZ面,YZ面上,如下图中1,2,3点,建坐标时,将作为找正;4,5这里可以选"默认值",也可以选"Z 轴"6,接上一步点击"选择"之后,此对话框建立坐标的方式就会自动切换到"旋转"选项(如下图蓝色框处),然7,和上一步大致一样,选"点6",再点击"选择"按钮这里可以选"默认值",也可以选其他相对应的轴,视工件状8,再把"指定元素测量"复选框打勾,如下图9,接上一步点确定后,会弹出以下对话框,这时候要点击"否"按钮.(为什么要点否,后面会介绍)最多迭代次,填上需要最多迭代的次数(对于我所介绍的这种方法,建议最少填起始标号这里可以填写需要从哪个元素开始测量,一般我们需要全部迭代点目标半径的含义就是:绕被测点周围微填大一点(建议填1mm 以上,我习惯填定位公差,就是说,当机器迭代测量时围.如果达到最多迭代次数时,实测值仍这里还没有搞太明白,所以我不填(好像最后点确定10,接上一步,点否后,会回到新建坐标系对话框,再点"确定",再点"否"11,这时候,我们会看到坐标系已经建立出来了(如下图)还没完,请继续往下看12,把光标放在测尖那一行后面,也就是第一个点前面,按F1014,如下图,我们会看到安全平面已加入,并且每一个元素前面都加入了"移动安全平面"了13,按F10后,弹出建立安全平面对话框点确定勾选16,在实际工件上手动操动机器采点,所采的点需要和"在数模上用自动矢量点采出来的点"在大致位置上17,当采完最后一个元素时,操纵盒上选自动模式,这时,机器就会开始自动重新把你手动采的点再测量,从18,当机器测量的元素都在较理想的状态,迭代坐标就成功了;要是有些元素不在理想范围,最后机上面提到的:为什么机器问我们"是否要立即测量所有迭代法特征"时,我们要选"否"呢?因为我们要插入安全平面,如果点"是"的话,机器就会开始自动以机器原点坐标为基准来移动了,15,移动安全平面建立好了之后,我们就可以按"Ctrl+Q"了,就是全部执行啦,呵呵最后,祝大家测量技术越来越精,呵呵!!有说得不对或者不足的地方,请指正,我也在学业习中,还另外,在用这个方法时,请把机器速度开慢一点,等到能熟练运用时,再开快也不迟,呵呵,如果不听劝告,机本教材来自热心同行,当初我学的时候也是看这个。

CMM操作应用-数模坐标系的转换

导入数模点击文件-导入-选择3D软件输出的以.IGES或.STEP为后缀的数模文件-处理-确定转换数模坐标原点• 1.转换到指定的特征(圆心、球心、顶点、隅角点、交点等)• 2.转换到指定坐标点左图为导入数模后的原始坐标系1.点击操作-图形显示窗口-转换,弹出CAD转换对话框如左图。

2.勾选创建新坐标系-选择在数模需要转移的原点位置上点击,出现蓝色的箭头后,确定-应用坐标原点会转移到指定位置上如右图转换数模坐标原点 (坐标值)在3D软件中读出所要转换特征的坐标值打开CAD转换对话框,勾选创建新坐标系,输入转换原点的坐标值的相反方向(坐标值+改成-、-的改成+)-应用旋转数模坐标系1.根据特征点旋转数模坐标系2.根据特征直线旋转数模坐标系3.根据角度旋转先赚数模坐标系旋转数模坐标系(特征点)绕X 轴方向旋转90度-应用绕Z 轴方向旋转-90度-应用坐标系建立成功,如右图CAD 转换-旋转对话框-勾选旋转轴向-选择在数模坐标轴方向上的特征点击,出现蓝色箭头如左图确定-应用旋转数模坐标系(直线)CAD转换-旋转-选择-勾选选择线在数模上平行于轴线的特征线上点击出现蓝色箭头,如上图再绕正确的轴旋转正确的角度(顺时针正角度,逆时针负角度)旋转数模坐标系(角度)单击添加单击添加在CAD中已知坐标系旋转角度,可以直接在角度一栏中填入数值,勾选正确的旋转轴向也可以绕指定的直线旋转结束语本文为笔者工作中对相关软件的数模应用的一点体会,特提出与大家共同探讨。

随着三坐标测量技术的发展,三坐标测量软件必定会取得更加长足的进步。

本文所用的软件为PC-DMIS2010,采用的数模由CD-海wangyi提供。

2013.11。

数模测量坐标系的建立—将理论与实际关联

数模测量坐标系的建立—将理论与实际关联摘要:本文讲述了在数模检测中,如何将数学模型与实际工件根据坐标系拟合。

以三个测量案例为例,灵活使用迭代法建立坐标系,在不影响使用的前提下且能够保证测量精度。

为数字化测量建立测量条件与基础。

关键词:数模检测坐标系拟合迭代法引言现如今制造业朝着自动化、智能化、互联网化等方向快速发展,这也同时要求着检测技术与之相适应,实现工件数字化检测。

许多测量设备现如今已经具备数字化检测的条件,如果只依赖测量软件功能,测量结果只能提供一个定量的误差值,不能定向地说明偏离方向,不便于工件返修及质量分析,不能充分发挥其数字化检测能力与作用。

而测量坐标系的建立是所有检测的基础,尤其对数字化检测来说是重中之重。

工件坐标系是编程时使用的坐标系,又称编程坐标系,该坐标系是人为设定的。

建立工件坐标系是数控加工必不可少的一步。

图1、型面样板与校对板如上图1所示,校对板需要检测轮廓度0.02mm,坐标系在图中可以看出,可以通过采集工件上的基准元素直接建立。

然而在数模检测过程中,总会遇到工件的原点不在工件本身或无法找到相应的基准元素(如面、孔、线等)来确定轴向或原点,多为曲面类零件。

1、难点分析直接测量工件曲面或曲线的轮廓度误差,适用范围较低,并且精度也不高。

引入数学模型进行测量,能够提高测量精度。

但是如果数模坐标系与实物测量坐标系无法统一,会导致自动测量过程不顺利、测得数据异常超差等。

如何能够将数模坐标系与实物坐标系统联系起来,是数模测量的一大难题。

2、测量设备的选择我们经常使用的三坐标测量机可以完成大部分工件轮廓度的检测工作,并且精度通常可以控制在(2+3L/1000)μm以内,支持导入多种格式数学模型。

测量方法的研究1、针对不同工件测量坐标系的建立案例1针对图1所示工件,零件图要求被测部位轮廓度为0.02mm,要求测定共计45个轮廓上点的坐标值。

在三坐标测量机软件导入数模后,采集建立坐标系基准特征,建立与零件图中一样的坐标系,利用三坐标测量机软件中CAD=工件功能,将被测工件与数模拟合到一起。

PC—DIMS建立坐标系的方法研究

PC—DIMS建立坐标系的方法研究作者:高红来源:《科技传播》2014年第10期摘要本文主要是针对叶片测量中如何建立零件坐标系的方法进行了总结,关键是解决了叶片叶型扭曲较大,无法建立坐标系的难题。

通过对PC-DMIS建立坐标系的方法研究,应用六点迭代法,同时结合坐标系最佳拟合的方法,实现了零件坐标系的建立,同时也保证了坐标系建立的精度。

关键词三坐标测量;建立坐标系;迭代法 3-2-1法;最佳拟合坐标系中图分类号 TH161+.1 文献标识码A 文章编号 1674-6708(2014)115-0060-011 问题的提出建立坐标系是三坐标测量的基础也是关键步骤。

众所周知,航空发动机叶片的检测由于形状复杂,工件坐标系的建立如果不合理不精确,将直接导致测量结果的偏差,因此建立坐标系对于测量结果非常重要。

对于叶片这类复杂的型面测量,如何建立坐标系,在实际的工作中会遇到一些叶片叶型扭曲较大,常规建立坐标系的方法无法实现。

如何解决这一难题,首先来了解一下建立坐标系的几种方法。

2 建立坐标系的常用方法1)3-2-1法建立坐标系:对于压气机叶片通常采用这种方法。

利用现场的夹具和芯棒标准件定叶片的中心。

作为找正坐标系的特征元素不仅仅局限在平面上3点,利用圆柱的轴线建立第一基准,圆柱的中心作为叶片的原点建立坐标系;2)迭代法建立坐标系:迭代法是将测定元素从三维模型上最佳拟合到理论元素的过程。

由于建立坐标系的原点不在工件本身或无法找到相应的基准元素(点、线、面等)来确定轴向或原点,这种情况通常用六点迭代建立坐标系,六个矢量点遵循3-2-1原则,即三个矢量点确定平面法矢量方向找正一个轴向,两个矢量点确定一条直线,一个矢量点定圆点。

在测量涡轮叶片和导向叶片中广泛应用。

3 对于叶型扭曲大的叶片如何建立坐标系在用迭代法建立坐标系的过程中,要求确定平面法矢量的三个点的矢量方向要近似一致,但是由于一些叶片本身型面的扭曲较大,叶片的设计基准并不能保证定位点的法矢量方向接近一致,造成用六点迭代建立不了坐标系,给测量工作带来很大困难,影响整个测量任务的完成。

坐标测量仪组成,流程,维护

三坐标测量仪 设备组成:1.主机:框架,是指测量机的主体机械结构架子。它是工作台、立柱、桥框、壳体等机械结构的集合体;

a.框架结构:框架,是指测量机的主体机械结构架子。它是工作台、立柱、桥框、壳体等机械结构的集合体 b.标尺系统:是测量机的重要组成部分,是决定仪器精度的一个重要环节。三坐标测量机所用的标尺有线纹尺、精密丝杆、感应同步器、光栅尺、磁尺及光波波长等。该系统还应包括数显电气装置

2.导轨:是测量机实现三维运动的重要部件。测量机多采用滑动导轨、滚动轴承导轨和气浮导轨,而以气浮静压导轨为主要形式。气浮导轨由导轨体和气垫组成,有的导轨体和工作台合二为一。气浮导轨还应包括气源、稳压器、过滤器、气管、分流器等一套气体装置。

3.驱动结构:是测量机的重要运动机构,可实现机动和程序控制伺服运动的功能。在测量机上一般采用的驱动装置有丝杆丝母、滚动轮、钢丝、齿形带、齿轮齿条、光轴滚动轮等传动,并配以伺服马达驱动。直线马达驱动正在增多。

4.平衡部件,主要用于Z轴框架结构中。它的功能是平衡Z轴的重量,以使Z轴上下运动时无偏得干扰,使检测时Z向测力稳定。如更换Z轴上所装的测头时,应重新调节平衡力的大小,以达到新的平衡。Z轴平衡装置有重锤、发条或弹簧、气缸活塞杆等类型。 6.附件:转台是测量机的重要元件,它使测量机增加一个转动运动的自由度,便于某些种类零件的测量。转台包括分度台、单轴回转台、万能转台(二轴或三轴)和数控转台等。用于坐标测量机的附件很多,视需要而定。一般指基准平尺、角尺、步距规、标准球体(或立方体)、测微仪及用于自检的精度检测样板等。

7.测头:三坐标测量机是用测头来拾取信号的,因而测头的性能直接影响测量精度和测量效率,没有先进的测头就无法充分发挥测量机的功能。在三坐标测量机上使用的测头,按结构原理可分为机械式、光学式和电气式等;而按测量方法又可分为接触式和非接触式两类 操作流程:一、开机步骤 二、装验侧头 三、建立零件坐标系 四、手动测量特征元素 五、形位公差评价 六﹑如何生成﹑编辑数据报告和图形报告 七﹑自动测量特征素 八﹑构造特征元素 九﹑对CAD图形的工件进行自动测量 十﹑迭代法建立坐标系 一. 开机步骤 1. 开气:使气压稳定在开控制柜:测量机自检,这时控制器灯全亮,当部分灯灭,自检结束。 2. 加电:按控制器Mathstar键 3. 打开PC-DIMS软件 5.工作台“回家” 作台“回家”:每次开启控制柜,系统自检完毕,机器加电后进入PC-DIMS,软件会提示您“回家”,点击“确定”后,CMM三轴(X.Y.Z轴)会依次回到机械的零点,这个过程称之为“回家” 二. 校验测头 1. 目的 2. 测杆校验的步骤 3. 查看结果 1):目的 在进行工件测量时,在程序中出现的数值是软件记录测杆红宝石球心的位置,但实际是红宝石球表面接触工件,这就需要对实际的接触点与软件记录的位置沿着测点矢量方向进行测头半径.位置的补偿。通过校验,消除以下三方面的误差: a. 理论测针半径与实际测针半径之间的误差; b. 理论测杆长度与实际测杆长度的误差; c. 测头旋转角度之误差; 通过检验消除以上三个误差得到正确的补偿值。因此校验结果的准确度,直接影响工作的检测结果。 2).测杆校验的步骤 (1).新建测量程序 输入图号 (2).定义测头文件 在文本框“侧头文件”一栏中填入文件名 (3).定义测头系统 在“测头说明”下拉菜单中选中当前测量机上所使用的测头系统。 测头系统分五大部分: a.测座(PROBE) b.转接器(CONTER) c.测头(PROBE) d.加长杆(EXTENT) e.测针(TIP) 4).添加角度 工件测量过程中使用的每个角度都是由A角B角构成的绕机器坐标系x轴旋转的角度为A角范围为0~105度;绕z轴旋转的叫定义为B角,范围0~360度。B角角度的正负判定,根据右手法则:拇指指向z轴正方向,顺四指旋转角度为正,反之为负角。 5).配置校验参数 点击“测头功能”对话框选中“激活测件列表”中既有的角度,如这个角度前都带“*”号这表示此表未进行校验,需点击“测量”。 点击“测量”,PC-DMIS软件会提示你在标准球的正上方采集一点,按下控制器中的“DONE”键,机器开始自动校验。 三.建立零件坐标系 1.目的 在未建立零件坐标系前,所采集的每一个特征元素的坐标值都是在机器坐标系下。通过器坐 标系下的数值转化为相对于工件检测基准。 2.“3-2-1”法建立坐标系 (1)“3-2-1”法 主要应用于零件坐标系的原点在工件本身、机器的行程范围内能找到的工件,是一种通用的方法。又称之为“面、线、点”法。 工作原理: “3”----不在同一直线上的三个点能确定一个平面,利用此平面的法线矢量确定Z坐标轴方向。 2”----两个点可确定一条直线,此直线可以围绕已确定的第一个轴向进行旋转,已此确定x轴向。 “1”----一个点,用于确立坐标系某一轴向的原点。 (2).步骤: a.采集特征元素 分别采取3点确定一个平面、2点确定一条直线和1点。 按下控制器中的“DONE”键即采点完成。 b.新建坐标系 选择“插入”?“坐标系”?新建坐标系 在“坐标系功能”菜单中选中平面,点击“找正”。选中 线,点击“旋转”。先后选中平面、线、点,点击“原点”。 也可以选中面线﹑点,点击“自动建立坐标系” 3.验证坐标系 原点---将测头移动到工件坐标系原点附近,查看PC-DMIS界面右下角“三轴坐标值,若三轴坐标值近似为零,则证明原点正确;轴向---将其中两个坐标轴锁定,只移动未锁定的坐标轴,查看坐标值的变化,验证轴向是否正确. 四.手动测量特征元素 1.什么叫特征元素 点、直线、圆、圆柱、圆锥、球、圆槽等这些都称之为特征元素。不是所有的特征元素都可动测量的特征元素类型:点、直线、平面、圆、圆柱、圆锥、球。这些特征元素的最少测点数为: 直线:2点平面:不在同一直线的三点 圆:不在同一直线的三点圆柱:6个点分两层 圆锥:6点分两层球:4点(三点一层;一点一层) 2.如何测量一个平面 在工件上平面采三个测点。这三个测点尽量大范围的分布在所测平面上。在采第三个测点后按“DONE”键。 3.如何测量一条线 要测量直线,首先有选择合适的工作平面。在工件的前端面上采两个测点,测量是的顺序非常重要。第一点确定起始点,第二点确定方向。在采完第二个测点后按“DONE”键。 五.形位公差评价 1.如何评价圆的位置和直径值 步骤:(1).测量如图所示的圆1; (2).在PC-DMIS中选“插入---尺寸---位置”,选择所要 评价元素的标号“圆1”,在坐标系选项中选“X”.“Y”直径; (3).在“公差”中输入每一项的公差; (4).点击“创建”. 2.如何评价平面度 步骤:(1).在工件上测量一个平面1; (2).选择“插入---尺寸---平面度”,打开“平面度”对话框, 在元素列表中选择所要评价的元素标号---“平面1”; (3).在“公差”框中输入平面度的公差带; (4).点击“创建”. 3.如何评价直线度 步骤:(1).在工件上测量一个平面1; (2).选择“插入---尺寸---平面度”,打开“平面度”对话框, 在元素列表中选择所要评价的元素标号---“平面1”; (3).在“公差”框中输入平面度的公差带; (4).点击“创建”. 4.如何评价圆度 步骤:(1).在工件上测量一个圆1; (2).选择“插入---尺寸---圆度”,打开“圆度”对话框,在元素 列表中选择所要评价的元素标号“圆1”; (3).在“公差”框中输入直线度的公差带; (4)点击“创建”. 5.如何评价如图所示圆2与圆3的距离 步骤: (1).选择当前的工作平面是“Z正”; (2).测量如图所示的圆2、圆3; (3).在主菜单中选择“插入---尺寸---距离”,打开“距 离”对话框 (4).在元素列表中选择“圆2”、“圆3”; (5).在“距离类型”选“2维”,在“关系”中选按“X轴”,方 位选“平行于”; (6).在公差框中输入正负公差“”“”; (7).点击“创建”。 注意:2维距离是先把元素投影到当前工作平面上再计算元素之间的距离。 3维用于计算两个特征之间的三维距离。 六.如何生成、编辑数据报告和图报告 1.如何生成检测的数据报告并存盘? 测量特征元素制出数步骤:..(1)建立如图坐标系 (2)点击“编辑---参数选择---参数”,打开参数设置对话框据报告并存盘。 (3)选择如下图所示选项,设置完成后按“确定”关闭对话框; (4)分别在尺寸评价中评价圆的距离和位置及直径; (5)点击“编辑---参数选择---编辑窗口局部”,打开编辑窗口布局设置对话框 (6)选择如下图所示选项,设置完成后按“确定”关闭对话框 (7)在工具栏中选“报告模式”,将编辑窗口切换到报告模式,你可以 看到如下图所示的检测报告 (8)在主菜单中选“文件---打印---编辑窗口设置”,可按下图设置, 设置完成后按“确定”。 9)选“文件---打印---编辑打印窗口”,你的报告就会存储到指定的 位置。(如果在以上设置中你选中了打印机,那么此时报告即被打 印出来) 七.自动测量特征元素 软件的模式及条件 PC-DMIS对于特征元素的测量有两种模式:手动模式、DCC模式(单击键可切换到`DCC模式”即”自动模式”) 使用自动测量的前提条件: a.在建立完零件坐标系后,需将模式切换为“DCC” b.必须要有被测元素的理论值。 八.构造特征元素 1.如何构造两个圆的中分点 1. 在构造方案中选择“中点”; 2. 在元素列表中选 3. 点击“创建”。 2.如何构造两条直线的相交点 步骤:(1).选“插入---特征---构造---点”,打开构造点模式对话框 (2).在构造方法中选择“相交”;

PC-DMIS初级培训讲义CAD_迭代法PPT模板

案例 三个圆迭代

•6、“点目标半径”处输入定位点的精度,选择“全部执行一次”,单击确定 • 按照软件提示,将测头移动到相应的安全位置,点击“确定”,测量机将自动测量相应的圆

11

案例 三个圆迭代

•7、 测量完毕后,软件将回到建立坐标系的初始对话框,点击确定,程序窗口将生成坐标系

12

案例三个点两个圆迭代

•三个点两个圆迭代

•三个点两个圆是基准点体系中常见的一 种基准布局,其中第二个圆也常用圆槽。

•根据三个矢量点两个圆建坐标系的方法 ,分别在如图 7-11所示钣金工件的基准 处生成三个矢量点、两个自动圆的测量程

序,进行迭代法坐标系的建立。 •3:三个矢量点——确定平面——曲面

矢量——找正一个轴向13

•后两个矢量点——确定直线——旋转确 定第二轴

•要求两个点矢量方向近似一致,并且此 两点的连线与前三个点方向垂直;

•最后一个矢量点——原点;

3

案例 六个点迭代

•1、测量模式为手动模式 •2、打开自动测量矢量点 对话框,在数模上选取矢

量点 •注:取点时要遵循6点迭

代的取点原则 •3、执行程序,手动测量

6

ቤተ መጻሕፍቲ ባይዱ

案例 六个点迭代

•7、 测量完毕后,软件将回到建立坐标系的初始对话框,点击确定,程序窗口将生成坐标系

7

案例 三个圆迭代

• 三个圆迭代

•注意1:选择自动测量圆,测量时“样例 点”参数必须为3,即必须在圆所在表面

采集三个样例点;

•注意2:三个圆进行迭代时,有如下两种 情况不符合条件:

•A、圆心成一条直线分布的三个圆;

8

案例 三个圆迭代

•1、测量模式为手动模式

•2、打开自动测量圆对话 框,在数模上选取圆,“

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用于定义一个标号,当每个输入特征在基准方向上的误 差超过在夹具公差框中定义的夹具公差时,PC-DMIS 将转 到此标号。

错误标号

是否立即测量所有迭代法建坐标系特征?

将测头定位在特征标示=点1,#1(属于6)

迭代法坐标系规则

1、对于特征组中的每个元素,PC-DMIS都需要测定值和理论值。 第一组元素的法线矢量必须大致平行。此规则的一项例外是特征组 中只使用三个特征的情况。 2、如果使用测定点(矢量、棱或曲面),则需要用所有三组元素 (三个用于找平的特征、两个用于旋转的特征和一个用于设置原点 的特征)来定义坐标系。您可以使用任何特征类型,但三维元素是 定义更完善的元素,因此可以提高精度。

米左右。如果重新测量无休止地继续,则将增加该值。

点目标半径

利用点目标半径,您可以在每个点周围指定一个大小为目标半径的假想公差 区域(或目标)。这样您就能接触指定公差内的任何位置。如果测定点不在此区 域内,PC-DMIS将以DCC模式重新测量该点。

• 如果将测量值拟合到理论值后,有一个或多个输入特征在 其指定基准轴上的误差超过此公差值,PC-DMIS 将自动转 到误差标号(如果有)。请参见误差标号。 • 如果未提供误差标号,PC-DMIS 将显示一条错误消息, 指出每个基准方向上的误差。然后,您将可以选择接受基准 并继续执行零件程序的其余部分,或取消零件程序的执行。 用于键入一个拟合公差值,PC-DMIS 将根据该值对组 成迭代法坐标系的元素与其理论值进行比较。 夹具公差

始终全部测量

PC-DMIS 将以 DCC 模式对当前零件程序中的一部分至少重新执行一次,重新 执行哪一部分,取决于起始标号(参见起始标号)。 如果提供起始标号,PC-DMIS 将从该定义标号重新执行到包含当前执行的迭代法 建坐标系命令的“建坐标系/开始”命令; 如果未提供起始标号,PC-DMIS 将从程序中迭代法建坐标系命令所使用的第一个 测定特征开始重新执行; 如果第一个特征之前有存储移动点,PC-DMIS 还将执行这些移动点; 重新执行过程将持续到迭代法建坐标系命令所使用的最后一个测定特征为止; 如果此命令之后有存储移动,将不会执行这些移动; 对于,第一次进行自动迭代,通常选择“一次全部测量”。

迭代法建立坐标系

迭代法建立零件坐标系主要应用于PCS的原点不在工件本身、或无法

找到相应的基准元素(如面、孔、线等)来确定轴向或原点,多为曲面类

零件(汽车、飞机的配件,这类零件的坐标系多在车身或机身上)。

原理: 找正: 第一组特征将使平面拟合特征的质心,以建立当前工作平面法线轴的方位。此 部分(找正 - 3 +)必须至少使用三个特征。

定义起始标号: PC-DMIS会在重新测量迭代法建坐标系特征时转到此标号。

起始标号

未定义起始标号: PC-DMIS将转到组成迭代法建坐标系的第一个特征,从此处 开始进行DCC测量如50微米)。许多CMM无法 准确定位测头,使其接触极小目标上的每个测定点。所以最好将公差设置在5毫

建议

所有特征 的类型 圆 直线 3个圆

至少需要的特征数

此方法将3个DCC圆用于建立坐标系

建议不要使用此特征类型

点

槽 球体

6个点

此点用作3-2-1建立坐标系

建议不要使用此特征类型 3个球 此方法将3个球体用于建立坐标系

PCDMIS将自动在编辑窗口中创建该点的程序, 同时在视图窗口中出现“点1”的标识

手动操纵机器,产生实测值

打开自动测量圆对话框

PCDMIS将自动在编辑窗口中创建该点的程序,

同时在视图窗口中出现“圆1”的标识

手动操纵机器,产生实测值 (注意:打圆时先打表面三点)

一次全部测量

PC-DMIS 将以 DCC 模式对所有输入特征至少重新测量一次; 它们将按照“编辑”窗口中迭代法建坐标系命令所指定的顺序来进行测量; PC-DMIS 将在一个消息框中显示将要测量的特征; 在接受移动之前,请确保测头能够接触指定特征而不会与零件发生碰撞; 将不会执行在每个特征之前或之后找到的存储移动; 在对所有特征测量至少一次后,对于测定点类型的特征和未命中其点目 标半径目标的点(参见点目标半径),将继续对特征进行重新测量; 注:在此模式下,由于圆的位置从不改变,PC-DMIS 测量圆的次数不会 多于一次。

旋转: 下一组特征将使直线拟合特征,从而将工作平面的定义轴旋转到特征上。此部 分(旋转 -2 +)必须至少使用两个特征。如果未标记任何特征,坐标系将使用“找 平”部分中的特征。(从“找平”部分中利用的两个特征将成为倒数第二个和第三个 特。) 原点—最后一组特征用于将零件原点平移到指定位置(设置原点 - 1)。如果未标记 任何特征,坐标系将使用“找平”部分中的最后一个特征。

创建迭代法坐标系

导入CAD模型,并进行相关图形处理与操作,

注意对模型坐标系及被测元素的观察。

确认程序开头为“手动”模式

选择“自动特征”,打开自动测量矢量点对话框

确定当前模式为“曲面模式”

用鼠标在CAD模型“点1”位置点击一下,注意此点的法线 矢量方向。

对照工件图纸的要求,在“自动测量”界面中对该点 的坐标值 进行相应的更改,点击“查找(F)”按钮;