MIL-STD-105E抽样标准

MIL-STD-105E抽样检验

允收质量水准AQL:

定义:又称允收水准,为送验批品质满意界限,为批不良率时以Po表示。

送验批之品质达到此水准,消费者愿意尽量接受Biblioteka 批。18名词术语介绍

缺点分级法:

严重缺点(Critical Defect) :又称危险缺点,系指根据判断或经验,认为此

调整型抽样检验

计数调整型抽样检验分类:

全检适用范围:

a. 批量太小,失去抽检意义。

b. 检验手续简单,不至于浪费大量人力、经费。

c. 不允许不良品存在,该不良品对使用有致命影响。

d. 工程能力不足,无法保证品质时。 e. 为了解该批的实际质量状况。

23

调整型抽样检验

计数调整型抽样检验分类:

免检适用范围: a. 生产过程稳定、对后续生产无影响。 b. 国家批准的免检产品及产品质量认证产品的无试验买入。 c. 长期检验证明质量优良、使用信誉高的产品,双方认可生产方的检验结果, 不再进行进料检验。

严格的检验,以确保武器装备的品质,但由于产品的种类急

遽增多且制程日益复杂庞大,先前的监督检验制度无法因应

此一趋势,而改用稽查检验方式所开发出来的抽样计划。

3

名词术语介绍

抽样检验:

定义:在一批材料或产品中,分散、随机抽取一定数量的样本,按规定项目进行

检验或测试,将结果与判定基准比较,判定全批为合格或不合格的整个作业。

4 2 3 C类 5 不合格品数: A 类不合格品: 7 B 类不合格品: 7 C 类不合格品: 5 B类

结果:

不合格数: A 类不合格: 7 B 类不合格: 9 C 类不合格: 8

5 A类

不合格数≠不合格品数

MIL-STD-105E_抽样计划知识 培训教程

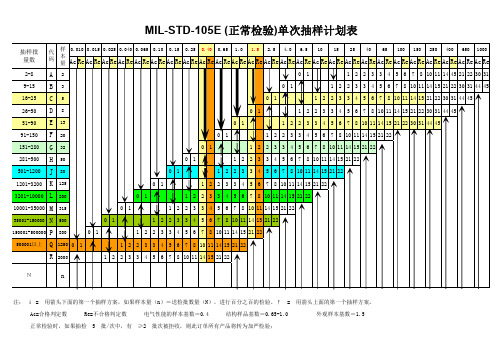

MIL-STD-105E (正常检验)单次抽样计划培训教程:编辑 王乾坤 审核

核准

日期 2018.6.6

MIL-STD-105E (正常检验)单次抽样计划的抽检方式

① 根据样本代字表,依表查得样本代字;

5.1 决定抽检方式;决定采用单次、双次或多次抽样中的一种; 5.2 决定检验的严格程度;

发现有一批拒收

正常检验

客户另有标准的除外;

5.3 依抽样计划表抽检方式;

根据抽样计划表中样本代字的行与确定的 AQL 值的列的交点查得合格判定个数(Ac)与不合格判

定个数(Re);

5.4 依照样本代字表中查得的样本数抽取样本。抽样时要随机抽取;

按既定的品质标准检测样本,按检测出的不合格数与允收数(Ac)、拒收数(Re)比较,判定该批

2.1 单次抽样检验:单次抽样检验是从送验批中只抽取一次样本,根据其检测结果判定该批产品是否合格 的一种抽样检验方法。

2.2 双次抽样检验:双次抽样检验是在送验批中抽取第一次样本时,检验的结果可能判定该批为合格、不 合格、保留等三种情况。当该批判定为保留时,为了继续判定该批合格与否,应追加 第二次抽样,根据第一、二次样本的检查结果,判定该批合格与不合格品的抽样检验 方法。

正常检验时,如果抽检 5 批/次中,有 ≥2 批次被拒收,则此订单所有产品将转为加严检验;

MIL-STD-105E (正常检验)单次抽样计划的由来和意义

1.1 企业在生产过程中,为了确保其生产的产品品质满足客户的要求,必须采取一定的方法对生产所用的物 料或者,所生产的产品品质进行 检验,以判定其品质特性。而检验的方法不外乎两种,即:全数检验与抽样检验。

AQL抽样标准20121229

AQL抽样计划表

一 AQL抽样计划表的由来

MIL-STD-105E抽样计划又称计数量的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供应商均以验收检验,制程检验,产品检验和出货检验等严格的检验来确保武器装备的品质,但由于产品的种类和数量急剧的增多,且制程日益的复杂庞大,先前的检验制度无法适应这一趋势,所以就开发出了MIL-STD-105抽样计划

二 AQL的定义

AQL原来叫“合格质量水平(Acceptable Quality Level)”,在新版国家标准《GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》中,AQL的全称被改为了“接收质量限(Acceptance Quality Limit)”,其定义为“当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平”。

三、目的:

为适应客户之品质抽样检验要求。

三、适用范围:

适用于本公司所有之产品单次抽样检验(客户特殊要求除外)。

四、抽样细则:

4.1抽样水准(AQL)分为正常检验、加严检验与减量检验等三阶段,除非另有规定,一般采用正常检验(II)。

4.2正常检验、加严检验与减量检验的抽样计划(见附件)样本大小需随从批中随机抽出,经检验若无不合格件产生(零不良),则该批允收。

4.3抽样水准一般采用C=0(即严重缺陷为零),依AQL=0.65进行正常抽样,

客户另有要求除外。

抽样检验标准

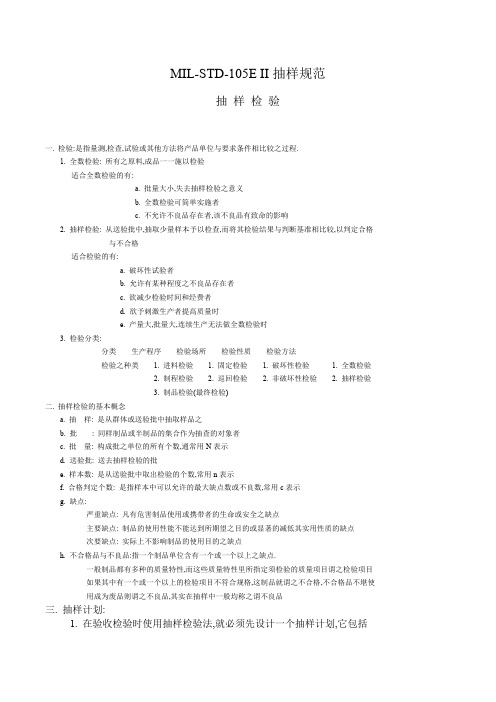

MIL-STD-105E II抽样规范抽样检验一. 检验:是指量测,检查,试验或其他方法将产品单位与要求条件相比较之过程.1. 全数检验: 所有之原料,成品一一施以检验适合全数检验的有:a. 批量大小,失去抽样检验之意义b. 全数检验可简单实施者c. 不允许不良品存在者,该不良品有致命的影响2. 抽样检验: 从送验批中,抽取少量样本予以检查,而将其检验结果与判断基准相比较,以判定合格与不合格适合检验的有:a. 破坏性试验者b. 允许有某种程度之不良品存在者c. 欲减少检验时间和经费者d. 欲予刺激生产者提高质量时e. 产量大,批量大,连续生产无法做全数检验时3. 检验分类:分类生产程序检验场所检验性质检验方法检验之种类 1. 进料检验 1. 固定检验 1. 破坏性检验 1. 全数检验2. 制程检验 2. 巡回检验 2. 非破坏性检验 2. 抽样检验3. 制品检验(最终检验)二. 抽样检验的基本概念a. 抽样: 是从群体或送验批中抽取样品之b. 批: 同样制品或半制品的集合作为抽查的对象者c. 批量: 构成批之单位的所有个数,通常用N表示d. 送验批: 送去抽样检验的批e. 样本数: 是从送验批中取出检验的个数,常用n表示f. 合格判定个数: 是指样本中可以允许的最大缺点数或不良数,常用c表示g. 缺点:严重缺点: 凡有危害制品使用或携带者的生命或安全之缺点主要缺点: 制品的使用性能不能达到所期望之目的或显著的减低其实用性质的缺点次要缺点: 实际上不影响制品的使用目的之缺点h. 不合格品与不良品:指一个制品单位含有一个或一个以上之缺点.一般制品都有多种的质量特性,而这些质量特性里所指定须检验的质量项目谓之检验项目如果其中有一个或一个以上的检验项目不符合规格,这制品就谓之不合格,不合格品不堪使用成为废品则谓之不良品,其实在抽样中一般均称之谓不良品三. 抽样计划:1. 在验收检验时使用抽样检验法,就必须先设计一个抽样计划,它包括四个部份: 批量N、样本大小n、允收水平及合格判定数c.(美国军用标准)2. 我们目前使用计划:MIL-STD-105E(美国军用标准).四. 抽样检验方法:1.正常2.减量3.加严4.它们之间转化关系:五. 抽样检验形式:单次: 根据一次样本检查结果,来决定合格或不合格之形式双次: 第一次抽验结果可能判定为合格、不合格和保留三种情况,当判为保留时,追加第二次样本再决定合格或不合格之形式多次: 是双次抽样之延续,只不过是将双次抽样的次数增多而已比较项目单次抽样双次抽样1. 对供应者心理上之影响恶好2. 总检验费用多少3. 平均检查数多少4. 实施之复杂性简明复杂5. 对质量保证程度相同相同六. 抽样计划使用步骤:a. 指定送样批b. 决定允收水平AQL值c. 决定采用单、双、多次d. 选定检验水平(除非特别指定,一般使用II级水平)e. 由批量及检验水平在表中查得代号f. 视抽样方式及检验严格程度(开始均选用正常检验),由代字及AQL查得抽样计划g. 使用上述各适当抽样表,查代字与AQL值之相交栏,求得样本数n,允收Ac,及拒收数Re附:抽样检验方法它们之间转化关系: 检验方式之变更标准:(一般为正常检验)当连续多批原物料经检验合格后则予以减量检验,反之则予严格检验,其变更类推如下:全檢(1:0)(5:5)加嚴(5:0)(5:2)正常(10:0)(1:1)減量(5:0)(1:1)免驗注:括号内所示之数字,前者代表检查批数,后者代表不合格批数,致于箭头所指,即为变更后之检验方式。

成品检验规范

检查方法/工具 目视并与签板核对.

目视.有关的安全问题, 是针对独立的个体和组 装好后的成品而言.

,偏色等.

目视/尺子/螺丝批

黑点,亮

缺陷分类

检查方法/工具

错位,不能 MAJ MAJ CR MAJ MAJ MAJ 功能不正常 MAJ 功能测试 功能测试 部件试装.

MAJ

MAJ MAJ

缺陷分类

检查方法

注:

若检查时发现的问题未列入上表,则按下述指引分类: CR: 安全问题及极严重问题,或不符合法定要求. MAJ: MIN: 功有问题,严重外观问题,使人因此不会购买产品 轻微外观问题,对消费者产生一定的消极影响

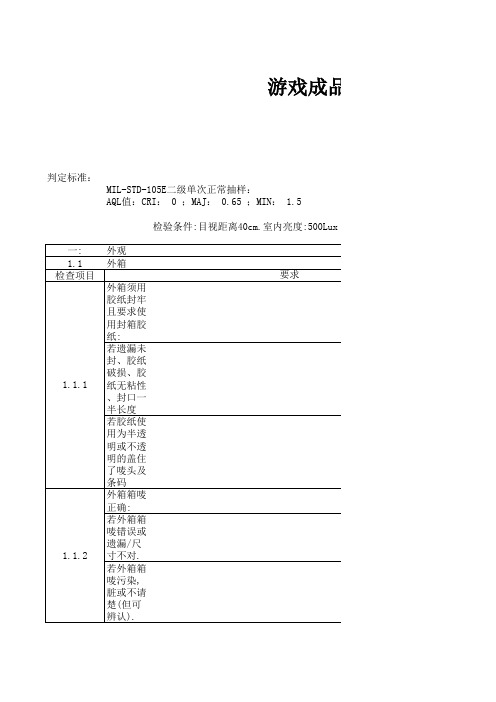

戏成品检验规范

(勒克斯).检验角度:上/下:30度,左/右:30度

缺陷分类 MAJ MAJ MAJ MIN MAJ MIN MAJ MIN MAJ MAJ

游戏成品检验规范

判定标准: MIL-STD-105E二级单次正常抽样: AQL值:CRI: 0 ;MAJ: 0.65 ;MIN: 1.5 检验条件:目视距离40cm.室内亮度:500Lux( 一: 1.1 检查项目 1.1.1 外观 外箱 要求 外箱须用胶纸封牢且要求使用封箱胶纸: 若遗漏未封,胶纸破损,胶纸无粘性,封口一半长度 若胶纸使用为半透明或不透明的盖住了唛头及条码 外箱箱唛正确: 若外箱箱唛错误或遗漏/尺寸不对. 若外箱箱唛污染,脏或不请楚(但可辨认). 外箱完整,应无破损: 若破损至内部彩盒/产品可见. 若破损至内部彩盒/产品不可见. 产品在箱内的摆放方法,符合相关规定,无漏件: 若漏件. 若组合不对. 外箱尺寸与内箱/产品的配合要紧密. 若内部产品与外箱的空隙每边都大于0.5cm. (要求做运输测试). 产品包装 包装符合签板要求: PVC应无破损,脏,擦花,杂色,压边平整无利边,利角 PVC破裂,高周边存在利角,利边,严重变形. 包装内彩卡颜色,内容,尺寸,折叠错误,严重破裂. 包装内彩卡擦花,污渍,装配不到位. 遗漏部件. 包装上要求粘贴的贴纸遗漏,容易脱落,位置,颜色, 容与要求不一致. PVC表面上有明显污垢,擦花,杂色,明显影响外观. 包装方法不符合

MIL-STD-105EⅡ级抽样标准表

26-50

D8

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31 44 45

51-90

E 13

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31 44 45

90-150

F 20

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22

2-8

*

*

*

*

*

*

*

*

*

*

*

*

5

3

2

2

9-15

*

*

*

*

*

*

*

*

*

*

13

8

5

3

2

2

16-25

*

*

*

*

*

*

*

*

*

20

13

8

5

3

3

2

26-50

*

*

*

*

*

*

*

*

32

20

13

8

5

5

5

3

51-90

*

*

*

*

*

*

80

50 32

20

13

8

7

6

5

4

91-150

*

*

*

*

* 125 80 50 32 20 13 12 11

1201-3200 K 125

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22

MIL—STD—105抽检

MIL—STD—105E抽检

1.确定品质基准(确定检验项目及判定规格):即根据工程需要确定要检验的项目,像装配尺寸、外观尺寸等等的检验标准;

2.确定品质允收水准AQL(Acceptable quality level);

3.确定检验水准:根据要检验项目的重要性来确定检验水准。

4.确定抽检数量:根据检验水准(S-1、S-2、S-3 orⅠ、Ⅱ、Ⅲ)以及批量确定抽检数量;

5.确定Ac与Re数值(理论):Ac——Acceptable, Re——Rejective;

6.比较实际不合格产品与理论Re数值的大小;

在MIL—STD—105E中,用到两个表格:

MIL—STD—105E表格(一):

现在举例说明:一批产品,数量:5000个,实施正常检验单次抽样计划,采用Ⅱ级水准,外观允许品质水准AQL-4.0,则须抽查多少个,允收的不良数可以有多少个?

解答1.数量5000个,即批量5000介于3201-10000之间,采用Ⅱ级水准,查表一中查得样本代码为L;

2.根据样本代码L可以在附“表二”中查得需要抽样200 pcs, Ac=14, Re=15。

即在抽查的200个中有15个以上产品不合格就说明本批产品不能接受。

MIL-STD-105E(GB-2828)与MIL-STD-414(GB-6378)抽样计划

14-7

贰.MIL-STD-105E抽样计划简介(4/8)

14-8

贰.MIL-STD-105E抽样计划简介(5/8)

14-9

贰.MIL-STD-105E抽样计划简介(6/8)

• MIL-STD-105E计划表的选择

– MIL-STD-105E计划表的选择取决于两项因素

• 抽样过程是采单次抽样、双次抽样或多次抽样 • 抽样检验是采正常检验、加严检验或减量检验

10. 决定样本大小与M值 11. 依样本大小随机抽样并计算样本平均数与标准偏差

xL U x 12. 将 QL 与QU S S 率

若 若

查表14-15换算成不合格

pL M pL M

或 或

pU M

,送验批允收 ,送验批拒收

pU M

14-23

陆.MIL-STD-414的执行步骤(4/4)

14-27

补充教材 MIL-STD-1916抽样步骤简介

• • • • • • • • 根据质量要求指定不同等级之验证水平(VL) 选定抽样的形式 根据批量大小与VL决定样本代字 决定采取正常、加严或减量检验 决定样本大小 计数值抽样计划允收判定 计量值抽样计划允收判定 转换法则

14-28

MIL-STD-105E (GB-2828) 与 MIL-STD-414 (GB-6378) 抽样计划

MIL-STD-105E与MIL-STD-414抽样计划

壹.计数值与计量值抽样计划 贰.MIL-STD-105E抽样计划简介 参.MIL-STD-105E的执行步骤 肆.MIL-STD-105E多重质量特性的处理 伍.MIL-STD-414抽样计划简介 陆.MIL-STD-414的执行步骤 柒.结论

MIL-STD-105E_LEVEL_II抽样计划

抽樣計畫的分類

以數據的性質來分類,可分為計量值抽樣計畫 (variables sampling plans)和計數值抽樣計劃 (attributes sampling plans)。計量值數據是指可以量 測且必須量測之品質特性﹒例如長度、重量等。而計數值 數據則是指 1.可以量測但不需實際值之數據。 2.不可量測之品質特性。 抽樣計劃如以抽樣方式分類,可分為: 1.單次抽樣(single sampling)。 2.雙次抽樣(double sampling)。 3.多次抽樣(multiple sampling)。 4.逐次抽樣(sequential sampling)。

抽樣檢驗是統計品質管制中:受入方從供應商所送來之貨批中抽取一定數量 為樣本,在樣本中檢驗一些品質特性,根據樣本之情報決定貨批為接受或拒絕。 抽樣檢驗同樣應用於生產過程中各階段產品之檢驗,被接受之物品將送至下一製 程繼續加工,而被拒絕之物品將被重新加工或報廢。

5

抽样检验中的有关术语

抽样检验中的有关术语: a.检验批:同样产品集中在一起作为抽验对象;一般来 说,一个生产批即为一个检验批。可以将一 个生产批分成若干检验批,但一个检验批不 能包含多个生产批,也不能随意组合检验批。 b.批量:批中所含单位数量; c.抽样数:从批中抽取的产品数量; d.不合格判定数(Re):Refuse的缩写即拒收; e.合格判定数(Ac):Accept的缩写即接收; f.合格质量水平(AQL):Acceptable Quality Level的缩写。通 俗地讲即是可接收的不合格品率。

逐次抽樣:多次抽樣計畫最終可延伸成逐次抽樣,亦即每次從貨批 中檢驗一件,根據檢驗結果,可採取下列任一種決策: (1)允收;(2)拒收;或(3)抽取下一件。

mil-105-E抽样标准

批准 日期

審核 日期

製作 日期

方案,在AQL數值和樣本大小的代字交叉的地方查處是" "用箭頭下面第一個抽 樣方案,如果樣本數量等于或超過批量,則進行100%的檢查. 6.1.8檢驗員根据抽樣方案,抽取樣本;取樣要有廣泛性﹑代表性﹔ 6.1.9根据<<進料檢驗規範>>的規定對抽取的樣本進行檢驗,當發現的不良品數量小于 等于AC,時判定本批物料合格,否則判定本批物料不合格. 6.1.10 抽樣時,IQC須于每個抽樣箱外貼"綠色合格標籤“,以和其它貨物進行區分. 6.1.11QC 檢驗完所取樣品后,須在已檢驗的物料的最小包裝貼上"小的綠色合格標籤,以示

文件編號 執行單位

HW-QW-QC品保課

瀚偉科技(深圳) 有限公司

抽樣計劃書

版本 滿足下列條件之一,IQC依照加嚴檢驗方案進行抽樣和判定.要求實施正常檢驗方案. (1)上批進料檢驗時IQC發現屬于供應商責任的不良 (2)后工程發現屬于供應商責任的不良(含在客戶端發現的不良) (3)上級主管或工程部門要求對下批來料加嚴檢驗 (4)已經實施加嚴檢驗,但是進料檢驗累計連續合格批數已經不足5批, 5.4.已經實施加嚴檢驗,且進料檢驗累計連續合格批數已經達到5批,下批來料IQC按照 附件二 "I-A 正常檢驗單次抽樣計划”的抽樣方案進行正常抽樣和判定. 5.5進料檢驗,目前暫不實施減量檢驗方案. 六.實施細則. 6.1.1.IQC人員接到驗收單時﹐首先根據驗收單,P/N,批量等确認檢驗批的數量. 6.1.2依據檢驗批的數量﹐按照附件一" 樣本大小代字表"一般檢驗水准II的水平確 認對應的代字. 6.1.3.IQC人員根據履歷表確定采用正常或加壓檢驗方案。 6.1.4依据附件四:"進料檢驗常用物料抽樣水准和AQL表"确定對應物料的AQL值,若 檢驗標准另有客戶要求時客戶要求為准. 6.1.5若是正常檢驗﹐在附件二"I-A 正常檢驗單次抽樣計划"中依據樣本字大小确 認抽取的樣本數n,在AQL數值和樣本大小的代字交叉的地方查到對應的Ac,Re. 6.1.6若是加嚴檢驗﹐在附件三" 加嚴檢驗單次抽樣計劃"中依據樣本字大小确認抽 取的樣 本數n,在AQL數值和樣本大小的代字交叉的地方查到對應Ac,Re. 6.1.7在AQL數值和樣本大小的代字交叉的地方查處是" "用箭頭頭上面第一個抽樣

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

M I L —S T D —105E 抽样标准

1、AQL 是什么

AQL 是指工厂按抽样检验方式实施检验,通常叫品质允收标准。

AQL :ACCEPTABLEQUALITYLEVEL 品质允收标准最原是美国的军方标准: M I L —S T D —105D /E 版次号 序号

标准 军事

2、抽样检验方式:

从批次货中随机抽取一定数量的样本,经过外观检验、功能测试后,将结果与标准作比较,然后判定此批货是合格或不合格的方法就是抽样检验。

抽样检验的原理:

3、抽样检验标准:

●MIL —STD —105D/E 分别是最常用的两种抽样标准,见AQL 表:

ACCEPTABLEQUALITYLEVELS品质允收水准

AQL表内容解释如下:

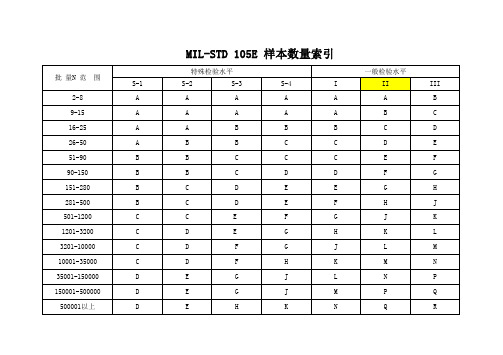

第一列是样品数据分类;

第二列是一般检验水准:ⅠⅡⅢ;

第三列是样本的代号,用A、B、C……表示;

第四列是赋予代号的抽取样本数量;

以后各列是不同级别的QAL值;

要注意表中的箭头和其所指的方向,以防判错。

4、AQL使用步骤:

1)确定要抽样的产品和抽样检验特性;

2)确定检验级别,一般为“Ⅱ”级;

3)确定AQL值,如:主要不良取“”,次要不良去“”,或主要与次要均去“”。

4)根据要检查产品的数量确定样本代码,即行与列的交汇处的字母;

如:2000个产品,查的代码为“K”;

5)查表K代码的行对应的抽样数量为125个;

6)检查125个样本,并对不良品分类;

如:共检出7个不良品,其中主要不良品数2个,次要不良品数5个;

7)对比

判定结果:因不良品数量小于Re的值,所以,该批产品判定合格;

8)如果出现对应到箭头的情况,则沿着箭头的方向读取箭头所值的第一个“Ac、Re”值,然后由此值回查对应的检查样本值,以新查到的样本值为准,同时,原查到的样本值作废。

如上面的例子中当AQL值取时查到箭头向上,所值的“Ac、Re”值是“0、1”,从此处往回查对应的样本值是80,那么就要按80个样本进行检查,原查的样本数125作废。

5、检验严格性区分:

检验的严格性区分为如下三类:

1)正常检验:一般情况下采取此种检验,检验级别取“Ⅱ”;

2)加严检验:连续5批中有2批被拒收时采用此种检验,检验级别取“Ⅲ”;

3)放宽检验:连续10批中全部被接收时采用此种检验,检验级别取“Ⅰ”;

4)在加严检验的情况下如经确认批的质量得到改进,且连续5批都被接收时可回到正常检验,反之可拒绝检验,限期整改;

5)在放宽检验的情况下如出现批不合格,就要回到正常检验状态;。