【最新】电镀工艺流程图

电镀车间工艺流程图

电镀车间工艺流程图一、概述电镀是一种常见的表面处理工艺,通过在金属表面形成一层金属或合金的薄膜,可以提高材料的耐腐蚀性、美观性和机械性能。

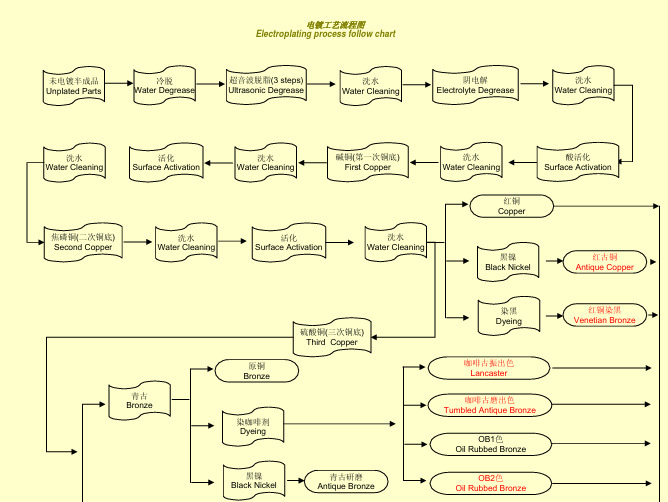

电镀车间工艺流程图是对电镀车间中各个工艺环节的流程进行图示,以便于工作人员了解整个电镀过程的顺序和各个环节之间的关系。

二、工艺流程图以下是一个典型的电镀车间工艺流程图,包括了常见的电镀步骤和相关设备。

1. 准备工作a. 清洗工件:将待镀件进行清洗,去除表面的油污、灰尘等杂质。

b. 酸洗工件:使用酸性溶液对工件进行酸洗,去除表面的氧化层和锈蚀物。

c. 钝化处理:对工件进行钝化处理,增加工件表面的耐腐蚀性。

2. 镀前处理a. 确定镀层材料:根据工件的要求和应用环境,选择适合的镀层材料。

b. 表面处理:对工件进行机械或化学处理,以提高镀层附着力。

c. 预处理:对工件进行预处理,如除油、除锈等。

3. 镀层过程a. 镀液配制:根据镀层材料的要求,配制合适的镀液。

b. 镀液调节:调节镀液的温度、PH值、浓度等,以确保镀层质量稳定。

c. 电解槽设置:设置电解槽的电流、电压、时间等参数。

d. 镀层过程:将工件浸入镀液中,通过电流的作用,在工件表面形成金属镀层。

4. 镀后处理a. 清洗工件:将镀好的工件进行清洗,去除表面的残留镀液。

b. 干燥处理:对工件进行干燥处理,以防止水分对镀层的影响。

c. 检验:对镀层进行质量检验,如厚度、附着力、外观等。

d. 包装:对合格的镀件进行包装,以便运输和保护。

5. 设备维护a. 清洗设备:定期对电镀设备进行清洗和维护,以保证设备的正常运行。

b. 更换镀液:根据镀液的使用寿命和质量要求,定期更换镀液。

c. 检修设备:定期对电镀设备进行检修和维护,以延长设备的使用寿命。

三、数据示例以下是一个电镀车间工艺流程图的数据示例,仅供参考。

1. 准备工作a. 清洗工件:使用清洗液清洗工件,去除表面杂质。

b. 酸洗工件:使用硫酸酸洗液酸洗工件,去除氧化层。

c. 钝化处理:使用钝化剂对工件进行钝化处理。

汽车件塑料电镀推荐工艺流程图

1/2-5min

25-50℃(最佳30-40℃)

5-20min(最佳10mins)

稀硫酸 活化

2%H2SO4

EN

预浸铜

CuSO4.5H2O 5g/L

H2SO4

30ml/L

20-30℃

30-60S

预镀铜

两级逆流

光亮酸性镀铜

CuSO4.5H2O H2SO4 CL-

清洗 100g/L 200g/L

30-60mg/L

NiMac湿润剂(18143)1-3ml/L 1.5-2mins 3A/dm2

pH 3.6-4.0、54-60℃

光镍

镀微孔镍

LuMax 100#

LuMax Microporous

pH 4.1-4.4、3A/dm2

pH=4.0-4.5、4A/dm2

55℃、20-30mins

55℃、30S-3mins

空气搅拌、连续过滤

回收

两级逆流 清洗

中和 室温

两级逆流 清洗

0.5-1min 22931铬中和剂3.0g/L

热水洗 70-80℃ 1-2mins

干燥 80-90℃

QC 成品

第2页,共2页

两级逆流

去膜/活化

两级逆流

清洗

清洗

METEX Copper Activater 3107 45-120g/L

1-8mins 20-30℃

第1页,共2页

15-30mins

半光亮镍 NiMAC.S.F

高硫镍

NiSO4 225-375g/L

NiSO4

25g/L

NiCl2 30-37.5g/L

NiCl2

55g/L

汽车件塑料电镀推荐工艺流程

模具电镀硬铬工艺流程

模具电镀工艺流程

第六步

电镀

将直流电流的正负极分别用导线连接到镀槽的阴、阳极上,当直流电通过两电极(即:两极间含金属离子的 电解液)时,电镀液中的阴、阳离子由于受到电场作用,发生有规则的移动,阴离子移向阳极,阳离子移向阴极, 这种现象叫“电子迁移”。此时,金属离子在阴极上还原沉积成镀层的过程,这个过程叫电镀。

凹凸现象要尽可能修复后再电镀。

模具电镀工艺流程

工艺流程图及工艺说明

模具电镀工艺流程

第一步

模具状态确认

目的:确认模具是否达到镀铬要求,发现并指出有缺陷部位进行修复,确保模具在电镀后 的完美状态,也可防止模具因较大缺陷出现运输返工现象。

不

良

拉痕

情

况

展

示

砂眼/针孔

压痕 焊缝

凸凹不平 拉伤

模具电镀工艺流程

R角 平面

方形加强筋

刀口

模具电镀工艺流程

第八步 品质检查/包装出厂

目的: 确保所电镀模具质量符合客户要求

铬层 厚度检测

包装 膜厚计

模具电镀工艺流程

模具电镀工艺流程

模具电镀前注意事项

❖ 焊缝及裂纹应适当控制,不可过大,否则影响电镀质量及 电镀后模具的使用寿命。

❖ 模具易损部件拆卸,尽可能的拆掉以下部件:铜质导板、 导套、模具标示牌、气缸、塑料件等。

❖ 堆焊修复应选择含镍量不超过20%的焊条(焊丝)。 ❖ 模具加强筋及受力部位不允许有砂眼或针孔类不良出现,

第二步

脱脂/清洗

目的:去除模具表面上的油污

第三步

缺陷修复

目的:对模具需电镀面的缺陷部位进行堆焊修复

红丹粉测试检查

平板尺确认检查

肉眼观察确认

电镀车间工艺流程图

电镀车间工艺流程图电镀车间工艺流程图是指通过图形化的方式展示电镀车间的工艺流程和操作步骤。

下面是一个标准格式的电镀车间工艺流程图的示例:1. 准备工作1.1 检查设备和工具的完好性,确保其正常运行。

1.2 准备所需的化学药品和电镀材料,并按照规定的比例混合。

1.3 检查安全设备,如防护眼镜、手套和防护服,并确保其正常使用。

2. 表面处理2.1 清洗工件,去除表面的污垢和油脂,可以使用溶剂或者碱性清洗剂。

2.2 酸洗工件,去除表面的氧化物和锈蚀,可以使用酸性清洗剂。

2.3 中和工件,使其表面中和并去除残留的酸性或者碱性物质。

3. 预处理3.1 除脱活化,将工件浸泡在除脱活化剂中,去除表面的有机物和活性金属。

3.2 活化处理,将工件浸泡在活化剂中,使其表面具有活性,以便于电镀液的吸附。

3.3 催化处理,将工件浸泡在催化剂中,使其表面具有催化活性,以促进电镀层的形成。

4. 电镀4.1 选择适当的电镀液和电镀方法,如镀铬、镀镍、镀锌等。

4.2 调整电镀液的温度、PH值和电流密度,以确保电镀层的质量和均匀性。

4.3 将工件浸泡在电镀液中,通过施加电流使金属离子在工件表面沉积形成电镀层。

4.4 控制电镀时间,以达到所需的电镀层厚度。

5. 后处理5.1 清洗电镀层,去除电镀液和残留的化学药品。

5.2 中和电镀层,使其表面中和并去除残留的酸性或者碱性物质。

5.3 干燥工件,以防止电镀层受潮和腐蚀。

6. 检验和包装6.1 对电镀层进行质量检验,如厚度、硬度、附着力和耐腐蚀性等。

6.2 进行外观检查,确保电镀层的光洁度和无明显缺陷。

6.3 包装电镀工件,以防止其受到机械损伤和氧化。

以上是一个典型的电镀车间工艺流程图的示例。

实际情况中,具体的工艺流程和步骤可能会有所不同,根据不同的电镀材料和要求进行调整。

同时,为了确保生产过程的安全和环保,还需要遵守相关的法律法规和操作规范。

电镀车间工艺流程图

电镀车间工艺流程图 一、引言 电镀车间是创造业中常见的一种生产工艺,用于给金属制品表面镀上一层金属或者合金,以增加其耐腐蚀性、美观性和功能性。本文将详细介绍电镀车间的工艺流程图,包括主要工艺步骤、设备和材料使用等内容。

二、工艺流程图 以下是电镀车间的工艺流程图,共分为六个主要步骤: 1. 准备工作 a. 检查待镀件的表面质量,确保无油污、氧化物等杂质。 b. 清洗待镀件,使用碱性清洗剂去除表面油污。 c. 水洗待镀件,去除清洗剂残留。 2. 防腐处理 a. 将待镀件浸入酸性溶液中,去除表面氧化物。 b. 再次水洗待镀件,去除酸性溶液残留。 3. 镀前处理 a. 清洗待镀件,去除表面油污和杂质。 b. 酸洗待镀件,去除表面氧化物。 c. 再次水洗待镀件,去除酸洗液残留。 4. 电镀过程 a. 将待镀件浸入电镀槽中,与阳极连接。 b. 根据所需镀层材料,选择相应的电镀液。 c. 通过施加电流,将金属离子还原到待镀件表面,形成金属镀层。 d. 控制电镀时间和电流密度,以控制镀层的厚度和均匀性。 5. 后处理 a. 取出镀好的件,进行水洗,去除电镀液残留。 b. 进行除油处理,去除表面油污。 c. 进行烘干处理,去除水分。 6. 检验和包装 a. 对镀好的件进行外观检查,确保镀层质量。 b. 进行厚度测量和精度检验,确保符合要求。 c. 进行包装,以防止镀层受损。 三、设备和材料使用 电镀车间的工艺流程需要使用以下设备和材料: 1. 清洗槽:用于清洗待镀件,去除表面油污和杂质。 2. 酸洗槽:用于去除待镀件表面的氧化物。 3. 电镀槽:用于进行电镀过程,将金属离子还原到待镀件表面。 4. 水洗槽:用于去除清洗液和电镀液的残留。 5. 镀层厚度测量仪:用于测量镀层的厚度。 6. 外观检查仪:用于检查镀层的外观质量。 7. 包装材料:用于包装镀好的件,以防止镀层受损。 四、总结 电镀车间工艺流程图包括准备工作、防腐处理、镀前处理、电镀过程、后处理、检验和包装等六个主要步骤。通过清洗、酸洗、电镀和后处理等工艺步骤,可以获得具有良好外观和功能性的金属镀层。在整个工艺过程中,需要使用清洗槽、酸洗槽、电镀槽、水洗槽等设备,以及镀层厚度测量仪、外观检查仪和包装材料等辅助材料。通过严格按照工艺流程图操作,可以确保电镀车间的生产效率和产品质量。

电镀工艺图

黑镍 Black Nickel 硫酸铜(三次铜底) Third Copper 银白 Nickel Plated 金水 Gold 水雾 Matt Nickel 全光镍 Gloss Nickel 黑镍 Black Nickel 铬色 Chrome 青铜 Brass 亮银 Silver 黑镍 Black Nickel 铬色 Chrome 青铜 Brass 亮银 Silver 金水 Gold

完成OK

上油(黑色显示的颜色) Lacquering(Finishes show in Black)

烤水 Drying

下个流程(红色显示的颜色) Next work process(Finishes show in Red)

�

黑镍 Black Nickel

OB2色 Oil Rubbed Bronze

扫镍 Satin Nickel 金水 Gold 半光镍 Semi-gloss Nickel 全光镍 Gloss Nickel 水雾 Matt Nickel 扫水雾 Brushed Matt Nickel 扫金 Satin Gold

扫黑镍 Brushed Black Nickel

水雾 Matt Nickel 金水 Gold 黑镍 Black Nickel 铬色 Chrome 青铜 Brass 亮银 Silver 雾金水 Matt Gold 雾黑镍 Matt Black Nickel 雾铬色 Matt Chrome 雾青铜 Matt Brass 纯雾亮银 Matt Silver

电镀工艺流程图

Electroplating process follow chart

未电镀半成品 ase

超音波脱脂(3 steps) Ultrasonic Degrease

洗水 Water Cleaning

电镀过程示意图

清洗

清洗是在電鍍生產線上用水量最大的程序。每個鍍槽後通 常有一組水洗程序用來避免鍍件將殘液帶入其它程序而造 成污染。

第17页,共18页。

《完》

第18页,共18页。

特殊的前處理。

第8页,共18页。

热浸脱脂

•主要是利用鹼劑和皂化油脂的皂化作作用去除金屬表面污垢 和氧化物,其必需具備濕潤、滲透、分散及乳化效果。 經常使用的藥劑:氫氧化鈉、碳酸鈉、碳酸氫鈉、磷酸鈉、磷 酸三鈉、焦磷酸鈉、葡萄糖酸鹽及矽酸鹽等。但目前因環保問 題,磷酸鹽系統將漸被淘汰。其主要是利用鹼性強弱來適用於 不同之底材。 而所謂的界面活性劑就是乳化劑,可分為陽離子性、陰離子性 、陰陽離子性及非離子性等界面活性劑。其應具有分散、乳化 之效果,避免油脂浮於處理表面,減少帶出,降低後續水洗之 困擾。

阴极溅射 真空镀(Vacuum Plating)

离子镀(Ion Plating)

CVD 化学气相沈积法(Chemical Vapor Deposition)

第4页,共18页。

什么是电镀?

简单来说,电镀指借助外界直流电的作用,在溶液中进行电 解反应,使导电体例如金属的表面沉积一金属或合金层。

第12页,共18页。

镀铜

以氰化浴、硫酸浴及焦磷酸浴為主。除氰化浴外皆為二價 銅沉積,氰化浴適合鐵及鋅合金底材電鍍,配合合適光澤 劑,可得平滑光澤之鍍層。鍍層均一性佳,鍍液安定已應 用多年,但鍍液含大量氰化物毒性高,廢水處理成本高, 除滾鍍及預鍍外已逐漸被取代。 硫酸浴配合合適的添加劑,填平及光澤性高、成本低、管 理容易,廢水處理成本低,已大量應用於電路板、裝飾品 、電鑄等領域。 焦磷酸浴配合合適的添加劑.曾用於電路板。但廢水處理麻 煩,除鋅合金底鍍外,以被硫酸浴取代。

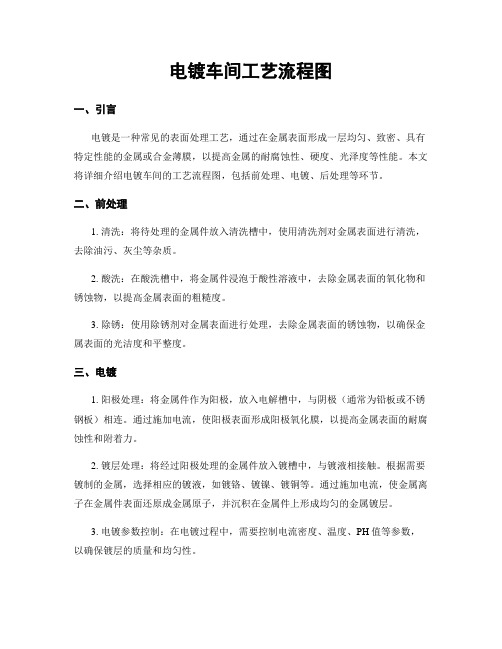

电镀车间工艺流程图

电镀车间工艺流程图一、引言电镀是一种常见的表面处理工艺,通过在金属表面形成一层均匀、致密、具有特定性能的金属或合金薄膜,以提高金属的耐腐蚀性、硬度、光泽度等性能。

本文将详细介绍电镀车间的工艺流程图,包括前处理、电镀、后处理等环节。

二、前处理1. 清洗:将待处理的金属件放入清洗槽中,使用清洗剂对金属表面进行清洗,去除油污、灰尘等杂质。

2. 酸洗:在酸洗槽中,将金属件浸泡于酸性溶液中,去除金属表面的氧化物和锈蚀物,以提高金属表面的粗糙度。

3. 除锈:使用除锈剂对金属表面进行处理,去除金属表面的锈蚀物,以确保金属表面的光洁度和平整度。

三、电镀1. 阳极处理:将金属件作为阳极,放入电解槽中,与阴极(通常为铅板或不锈钢板)相连。

通过施加电流,使阳极表面形成阳极氧化膜,以提高金属表面的耐腐蚀性和附着力。

2. 镀层处理:将经过阳极处理的金属件放入镀槽中,与镀液相接触。

根据需要镀制的金属,选择相应的镀液,如镀铬、镀镍、镀铜等。

通过施加电流,使金属离子在金属件表面还原成金属原子,并沉积在金属件上形成均匀的金属镀层。

3. 电镀参数控制:在电镀过程中,需要控制电流密度、温度、PH值等参数,以确保镀层的质量和均匀性。

4. 多层镀制:根据需要,可以进行多次电镀,以获得不同的金属层厚度和颜色效果。

四、后处理1. 清洗:将电镀后的金属件放入清洗槽中,使用清洗剂对金属表面进行清洗,去除残留的镀液和其他杂质。

2. 烘干:将清洗后的金属件放入烘干设备中,通过加热或风力干燥,使金属表面迅速干燥,以避免水分对镀层的影响。

3. 检验:对电镀后的金属件进行质量检验,包括镀层厚度、附着力、耐腐蚀性等指标的测试,以确保镀层的质量符合要求。

4. 包装:将通过检验的金属件进行包装,以防止镀层在运输和储存过程中受到损坏。

五、安全措施1. 确保车间通风良好,排除有害气体和蒸汽。

2. 使用个人防护装备,如手套、护目镜、防护服等。

3. 定期检查设备和工具的安全性能,确保正常运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【最新】电镀工艺流程图电铸电铸大致可分为三类,即装饰性电镀(以镀镍-铬、金、银为代表)、防护性电铸(以镀锌为代表)和功能电镀(以镀硬铬为代表). 电铸是利用电镀法来制造产品的功能电镀之一。

最近几年,由于电铸用于制造宇航或原子能的某些零件,它已作为一种尖端加工技术而为人们所瞩目。

(此外通过电镀使金属与金属相结合的所谓“电结合技术”也进行了研究。

这种电结合的金属不会因热而改变金属材质的机械性能和物理性。

)电铸特征与电铸制品电铸法的优点: 1、能进行超精密加工(复制精度好)。

电铸最重要的特征是它具有高度“逼真性”。

电铸甚至可复制0.5微米以下的金属线。

例如:1英寸的宽度内,有2500根3.5微米的超细线的电视摄像机用的高精度金属网(超细金属网),就使用了电铸法进行生产的。

而香烟过滤嘴的纤维,也是使用纤维素通过超细金属网制成的,这是用其他金属加工法所不能达到的。

电铸复制的精度是非常高的。

高精度金属网的制造法,是在底板上用照相制板技术按需要涂上绝缘层(保护层),然后以此作为模板进行电铸。

2、能调节沉积金属的物理性质。

可以通过改变电镀条件,镀液的组分的方法来调节沉积金属的硬度、韧性和拉伸强度等。

还可以采用多层电镀、合金电镀、复合电度镀方法得到其他加工方法不能得到的物理性质。

3、不受制品大小的限制。

只要能够放入电镀槽就行。

4、容易制出复杂形状的零件。

电铸法的缺点: 1、操作时间长。

例如:用3A/dmm 的阴极电流密度沉积3mm厚的镍层,需要25h20min。

即使用是小薄零件要镀厚层时,成本很高,但是电镀过程中可以无人管理。

2、要有经验和熟练技能的人员操作。

电铸装置是简单的,但在复制复杂形状的模型中要制造母模、导电层处理、剥离处理等,这些工序都要求有经验和熟练技能的人员才能操作。

3、必须有很大的作业面积。

即使是小制品,也需要有镀槽、水洗槽等平面布置,废水处理装置必须有相当大的作业面积。

4、除了要有电镀操作技术外,还必须有机械加工和金属加工知识。

电铸法并不是单用电镀操作而制出制品,还要进行衬底加工、研磨等机械操作,所以必须具备这些方面的知识和技巧。

电铸制品 1、制造复制品。

包括原版录音片及其压模、印模、粗糙度标准片、美术工艺品、建筑五金、佛具等金属五金类。

2、制造模具。

包括塑料成形模具、冲压模具、镍-钴-钨硬质合金电铸模具、印刷用字母等。

3、金属箔与金属网的制造。

印刷线路板用铜箔,各种金属网、平板或旋转过滤网(印染、电器及电子零件用)、特殊刀片等。

4、其它。

用于制造电火花加工电极、防涂装遮蔽板、金刚石锉刀、钻头、波导管,贮藏液态氢的球型真空容器,熔融盐电解制造钨等耐热金属的透平叶片,从非水溶液制造铝太阳能集热板等。

电铸工艺流程:①→②→③→④→⑤→⑥①基板②涂感光膜③曝光④显影⑤没有感光膜的区域电铸镍⑥电铸的镍层与基板分离后的模板成品电铸件在手机装饰中应用比较多,如方向键、表面銘板、标识牌等。

它的档次较高、金属质感强、耐磨性好。

电铸分立体模具和平面模具制作。

一、立体模具制作电铸件加工流程如下: 1. 原始模具模具材质为铜、钢、镍(制作镭射效果另论)。

加工方法,一种是使用立体雕刻机,刀头只有0.1mm,一种为精密CNC,光面用CNC加工出来。

模具与所需零件是反型的,还有一种是采用腐蚀。

2. 原始模具放到电解槽中,镀镍。

厚度由电解时间和电流大小决定,厚度也会有一定的浮动,尖点的地方会厚一些。

得到的模具和零件一样。

3. 把上道工序镀出的零件剥离,作为模具再镀10~12小时,有0.5mm厚,得到的模型与零件反型,称为一级模。

4. 一级模再电镀一次,称为二级模,进行微处理,得到的模具和零件一样。

5. 二级模通过同样的工序处理成为三级模,与零件反型。

6. 三级模通过同样的工序处理成为四级模,形状与零件一样,可以用来作为样品(打样)。

样品为2~5件。

以上每一套模具都要进行微处理,处理成两种效果,一种是光面,用砂纸或抛光机进行抛光,另一种是麻面,处理方法有喷砂、腐蚀、电火花加工等。

7. 在四级模的基础上复制出凸模,再用凸模复制出凹模,如此循环复制,再把所有的凹模联板焊接成为模具,再此基础上电镀出的为成品。

模具大小一般为320_280mm。

产品的价格取决于一块模具能够排多少件凹模,即一次能生产多少件成品。

一张模具的使用寿命不超过十次。

电铸出的产品用切割机切割成产品,然后背胶,用模切机切边。

一般模具用镍作材料,材质比较硬,复制的次数较多。

铜材相对易磨损。

电镀时用的防护层为PVC类塑胶。

镭射效果镭射的彩色效果是靠表面的细碎面对光进行的不同方向的反射形成的。

镭射面很细微,容易磨损,所以一般凹进去。

在电铸时可以制作出各种效果镭射面四级模(凹模)复制出凸模不深于3mm 拉丝光面制作镭射效果需要镭射基板制作过程(不同要求过程会略有不同): 1、在镭射基板上涂上感光液,再覆盖上根据所需字体或图案制作的菲林,然后光照感光。

注意,只有所需图案和字体部分感光,形成保护膜。

2、将没有保护液的地方去除(雕刻、腐蚀)。

电镀出一级模。

3、一级模电镀出二级模,用CNC加工出侧面外形,抛光。

厚度约为3mm。

4、二级模电镀出三级模。

5、微处理三级模,电镀出四级模,再进行表面处理(麻面、拉丝),可以得到样件。

样件需要三周到一个月的时间。

表面效果搭配:[$_1048698] 镭射[$_1048698] 光面[$_1048698] 麻面[$_1048698] 拉丝 [$_1048698] 字体(图案)二、平面模具 [$_1048698] 特点是薄、亮、形状自由 [$_1048698] 产品超薄,厚度为0.05~0.15mm [$_1048698] 模具材质为铝、不锈钢,冲压成型。

[$_1048698] 电镀颜色有银色,金色(镀金),黑珍珠色(镀黒珍珠镍)。

[$_1048698] 表面效果有光面(需光板),麻面(电化学腐蚀、颜色丰富、单色),拉丝(电化学腐蚀)。

顺便提一下水晶标牌应用于冰箱上的标牌等。

结构如下:聚氨酯印刷层基材基材为纸、PVC、PC等。

在基材上丝印,形成印刷层。

由滴胶机滴透明的聚氨酯(硬质或软质,有固化剂)到印刷好的基材上,固化。

电镀电镀就是利用电解的方式使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层的过程。

电镀的一般作用: 1、防腐蚀; 2、防护装饰; 3、抗磨损; 4、电性能:根据零件工作要求,提供导电或绝缘性能的镀层 5、工艺要求。

常见镀膜方式介绍: 1、化学镀(自催化镀) autocalytic plating 在经活化处理的基体表面上,镀液中金属离子被催化还原形成金属镀层的过程。

这是在我们的工艺过程中大多都要涉及到的一个工艺工程,通过这样的过程才能进行后期电镀等处理,多作为塑件的前处理过程。

2、电镀electroplating 利用电解在制件表面形成均匀、致密、结合良好的金属或合金沉积层的过程,这种工艺过程比较烦杂,但是其具有很多优点,例如沉积的金属类型较多,可以得到的颜色多样,相比类同工艺较而言价格比较低廉。

3、电铸 electroforming (见电铸篇)通过电解使金属沉积在铸模上制造或复制金属制品(能将铸模和金属沉积物分开)的过程。

这种处理方式是我们在要求最后的制件有特殊表面效果如清晰明显的抛光与蚀纹分隔线或特殊的锐角等情况下使用,一般采用铜材质作一个部件的形状后,通过电镀的工艺手段将合金沉积在其表面上,通常沉积厚度达到几十毫米,之后将形腔切开,分别镶拼到模具的形腔中,注射塑件,通过这样处理的制件在棱角和几个面的界限上会有特殊的效果,满足设计的需要,通常我们看到好多电镀后高光和蚀纹电镀效果界限分明的塑胶件质量要求较高的通常都采用这样的手段作设计。

棱角分明的按键板在制造上采用电铸工艺的话,会达到良好的外观效果。

4、真空镀vacuum plating 真空镀主要包括真空蒸镀、溅射镀和离子镀几种类型,它们都是采用在真空条件下,通过蒸馏或溅射等方式在塑件表面沉积各种金属和非金属薄膜,通过这样的方式可以得到非常薄的表面镀层,同时具有速度快附着力好的突出优点,但是价格也较高,可以进行操作的金属类型较少,一般用来作较高档产品的功能性镀层,例如作为内部屏蔽层使用。

电镀工艺过程介绍:就塑胶件而言,我们常见的塑胶包括热塑性和热固性的塑料均可以进行电镀,但需要作不同的活化处理,同时后期的表面质量也有较大差异,手机中一般是ABS电镀,有时也利用不同塑胶料对电镀活化要求的不同先进行双色注塑,之后进行电镀处理,这样由于一种塑胶料可以活化,另一种无法活化导致局部塑料有电镀效果,达到设计师的一些设计要求,下面我们主要就ABS材料电镀的一般工艺过程对电镀的流程作一些介绍。

去应力:由于塑件注射后均存在应力,为了电镀后变形的尽量减少,所以多用冰乙酸浸泡塑件去除应力。

脱脂:为了保证粗化时对溶液的均匀接触,需要将塑件上的油腻通过中低温碱性药剂去除掉。

粗化:一般通过采用高铬酸溶液将塑件表面粗化,保证与溶液接触面积。

中和、还原、浸酸:去除塑料表面残留的强酸、强氧化物及杂质用于活化之前,增加塑料表面的亲和性。

敏化:在塑件表面吸附还原性的两价锡离子,为活化作准备工作。

活化:为了电镀金属的需要,在塑胶件的表面吸附一层有催化活性的贵金属层,如Ag等材质还原或解胶:活化清洗后要还原处理,提高表面活性,加快沉积,同时去除残留在表面的活化液,防止带入化学镀液中引起分解化学镀:在塑胶电镀前要形成导电性良好的金属镀层,镀层均一、连续性好,保证电流可以形成回路保证电镀进行。

电镀:一般采用铜、镍、铬三种金属复合电镀在塑件的表面,形成表面装饰层。

下面是电镀效果介绍电镀设计基本要求: 1.基材最好采用ABS材料,ABS电镀后覆膜的附着力较好,同时价格也比较低廉。

2.塑件表面质量一定要非常好,电镀无法掩盖注射的一些缺陷,而且通常会使得这些缺陷更明显。

3.在结构设计时也要关注外形要适合于电镀处理: 1)表面凸起最好控制在0.1_0.15mm/cm,尽量没有尖锐的边缘。

2)如果有盲孔的设计,盲孔的深度最好不超过孔径的一半,不要对孔的底部的色泽作要求。

3)要采用适合的壁厚防止变形,最好在1.5mm以上4mm以下,如果需要作的很薄的话,要在相应的位置作加强的结构来保证电镀的变形在可控的范围内。

4)在设计中要考虑到电镀工艺的需要,由于电镀的工作条件一般在60度到70度的温度范围下,在吊挂的条件下,结构不合理,变形的产生难以避免,所以在塑件的设计中对水口的位置要作关注,同时要有合适的吊挂的位置,防止在吊挂时对有要求的表面带来伤害,如上图的设计,中间的方孔专门设计用来吊挂。

5)另外最好不要在塑件中有金属嵌件存在,由于两者的膨胀系数不同,在温度升高时,电镀液体会渗到缝隙中,对塑件结构造成一定的影响。