高盐稀态发酵酱油操作要点

传统发酵食品酱油生产技术

浆水,花生,芝麻榨油后的豆粕等均可作为酿造酱油的原料;

菜籽饼,棉籽饼经脱酚后也可用于酿造酱油; 酱油中的氮素物有75%来自蛋白质原料。

二、淀粉原料

1.小麦:分为红皮小麦和白皮小麦,据质粒又可分为硬质、软质、中间质 小麦;其中以红皮小麦为佳。 作用: (1)酱油中的氮素成分有25%来自小麦蛋白质,小麦蛋白质中又以谷氨 酸为最多,是酱油鲜味的主要来源; (2)小麦淀粉水解后生成的糊精和葡萄糖是构成酱油体态和甜味的重要 成分; (3)葡萄糖又是曲霉,酵母菌生长所需的碳源; 2.麸皮:体轻,质地疏松,表面积大,有多种维生素及钙等无机盐。是曲 霉良好的培养基,使用麸皮既有利于制油,又有利于淋油。 3.其他淀粉及原料:凡含有淀粉而有无毒无怪味的原料均可;(地瓜、玉

热榨豆饼是经过高温处理而成,质地较软,易于破碎,适于酿造酱油; 而冷榨豆饼出油率较低,蛋白质基本未变性,故适宜做腐乳。

3.豆粕

经大豆溶剂浸提取油后的产物(大豆经适当的热处理

﹤100℃,调节水分8%-9%,轧扁,然后加入有机溶剂,如清汽油, 浸泡或喷淋,萃取其中的之后所制); 一般成片状,颗粒或小块,豆粕中蛋白质含量高,脂肪,水分均较 低,易于粉碎,是酿造酱油等的理想材料。 4.其它蛋白质原料 蚕豆,豌豆,绿豆等以及这些原料提取后的黄

第二章 传统发酵豆制品

第一节 酱油的生产技术

目录

1. பைடு நூலகம்述

2. 原料处理

3. 主要菌种与制曲

4. 酿造(发酵)工艺 5.酱油的浸出和配制 6.现代工艺与改进

1. 概 述

概念:酱油是以大豆和/或脱脂大豆、小麦和/或麸皮

为原料,经微生物发酵制成的具有特殊色、香、味的 液体调味品;

发展史

酱油的发展史

酱油的制作方法有哪些

制曲①冷却接种:熟料快速冷却至 45℃, 接入米曲霉菌种经纯粹扩大培养后的种 曲 0.3—0.4% ,充分拌匀。②厚层通风制 曲:制曲温度在孢子发芽阶段控制在 30—32℃,菌丝生长阶段控制在最高不 超过 35℃。这期间要进行翻曲及铲曲。 孢子着生初期,产酶最为旺盛,品温以 控制在30—32℃为宜。

发酵 成曲加12—13°热盐水拌和 入发酵池,品温42—45℃维持20天 左右,酱醅基本成熟。

浸出淋油 淋油是把酱油与酱渣通过分离出来。

后处理 酱油加热至80—85℃消毒灭,再配制 ( 勾兑 ) 、澄清及质量检验,得到符合质量标 准的成品。

如何鉴别酱油的好坏?

第一招:看。以往人们选购酱油有一个 误区,以为颜色越深越好。其实,正常 的酱油色应为红褐色,品质好的颜色会 稍深一些,但颜色不能太深,优质酱油 色泽鲜艳,有光泽。 第二招:摇。用手摇一摇酱油瓶子。好 的酱油摇起来会起很多泡沫,而且不易 散去,这说明酱油里有机成分多。而劣 质酱油摇动起来只有少量泡沫,容易散 去。

如何鉴别酱油的好坏?

另外,将酱油倒在碗里轻轻摇一下,也 可鉴别酱油。合格酱油挂碗现象非常好, 不合格的酱油挂碗现象不佳,很容易滑 落下去。 第三招:闻。选购酱油时,可以对着瓶 口闻闻酱油的气味。优质酱油应当具有 浓郁酱香和酯香味,香气丰富醇正,如 果闻到的气味呈酸臭味、焦糊味等异味 的酱油都不是正品。

海天酱油的制作

酱油是以富含蛋白质的豆类和 富含淀粉的谷类及其产品为主 要原料,在微生物酶的催化作 用下分解熟成,并经浸滤提取 的一种含有多种氨基酸和适量 食盐,具有特殊色泽、香气、 滋味和体态的调味品。 我国已有2000多年的酿造历史

酿ቤተ መጻሕፍቲ ባይዱ酱油

高盐稀态发酵酱油 分酿固稀发酵酱油 低盐固态发酵酱油 低盐稀醪保温法酱油

高盐稀态发酵酿造酱油的特点与生产工艺的研究

在制备大曲的后期适当降低湿度,有利于米曲霉的生长繁殖和蛋白酶的生成。也是控制大曲水分含量在20~30%的必要步骤。将成曲用研钵充分研磨成细粉状,测定大曲水分含量以确定需加的盐水量。

3.6加盐水发酵

大曲和盐水的比例及盐水的浓度,对整个发酵过程的影响极大,盐水浓度过高会抑制蛋白酶活力使酶解过程过于缓慢,对形成酱油特有的香气和口感造成不利影响;反之,盐水浓度过低,易造成腐败微生物的生长,如毕赤酵母等的大量繁殖,会使酱醪产生浓烈的恶臭气味。

关键词:高盐稀态酱油;发酵酿造;生产工艺

引言:

酱油是一种传统液体调味品,也叫鼓油,主要是由大豆、豆稍、小麦、淀粉、款皮、食盐等经过制曲、发酵等过程酿制而成。作为我国大宗传统发酵调味品,已有2500多年的生产历史。根据酱油的用途不同,可选用不同种类的酱油用于增添、改变菜肴的色泽,或者利用其独特的酱香来増加、改善菜肴的曰味,有助于促进食欲,降低血压,一直是人们日常生活中的必需品。目前我国是世界上酱油产量最丰富的国家,并且存在着多种酱油酿造工艺,但生产优质酱油的主要是高盐稀态酿造工艺。

2.2低盐固态酿造

低盐固态酿造工艺是我国目前应用最广的酱油生产工艺,通过该工艺生产的酱油占我国酱油总产量的70%以上。在低盐固态法发酵工艺中采取纯种制曲高温发酵的方式,温度一般控制在40~50℃。这种方式缩短了发酵周期,整个周期大概在15~30天。使得原料蛋白质快速分解,但该法酿造出来的酱油在风味上存在明显的不足。由于高温发酵使得酱油中带有一定的焦味和苦味,且由于短时间发酵,使得酱油中的挥发性香气成分含量偏低,滋味淡薄,质量无法与高盐稀态法酿造的酱油相比。因此这种工艺正慢慢地被淘汰。

1.酱油酿造原料

酿造酱油的原料不仅是酱油产品的来源,更是保证酱油质量的关键。原料不同,发酵过程中会进行不同的生物化学变化,所得产品会有不同的风味。生产酱油的原料,最开始是大豆和小麦,之后随着酱油产业的发展,逐渐出现了其他的生产原料,比如豆權、豆饼、淀粉、款皮等。目前,我国的酱油生产企业普遍使用大豆或豆巧,面粉或鼓皮作为相应的蛋白质原料和淀粉质原斜。除此之外,还有食盐和水也是生产原料。

双菌种发酵生产高盐稀态香菇梗酱油的工艺优化

双菌种发酵生产高盐稀态香菇梗酱油的工艺优化作者:王乃馨,商学兵,李超,李勇,宋慧,王陶,李文来源:《现代食品》 2018年第22期摘要:本课题以大豆、面粉、香菇柄粉等为原料,采用米曲霉、黑曲霉为发酵菌种进行联合制曲,采用高盐稀态生产菇类保健酱油。

以氨基酸态氮含量为指标,对酱油工艺中的米曲霉和黑曲霉的质量比、盐水浓度、盐水与大曲的质量比以及发酵时间进行考查,并设计正交试验进行工艺优化。

结果得到最佳发酵工艺参数:米曲霉与黑曲霉质量比为4,盐水浓度为20%,盐水与大曲的质量比为2.2,发酵时间为12 d,此条件下氨基酸态氮含量为13.53 g·L-1,与理论分析基本一致。

关键词:高盐稀态;香菇柄;双菌种发酵;氨基酸态氮酱油是我国传统调味品,生产方法较多,其中高盐稀态法发酵获得的产品品质较优[1]。

影响高盐稀态酱油风味形成的因素诸多,如菌种、原料、大曲质量、酱醪发酵以及巴氏杀菌等,大曲质量、酱醪发酵和巴氏杀菌是影响高盐稀态酱油最终风味的关键因素[2-4]。

目前,评价大曲质量的主要指标为大曲中中性和酸性蛋白酶酶活的高低,这两种酶的活力越高,对提高酱油中氨基酸态氮、总氮含量和酱油风味越有利[5-6]。

国内高盐稀态酱油大曲的制备多以米曲霉(Aspergillusoryzae 3.042)为发酵菌种,该菌种产中性蛋白酶能力较强,产酸性蛋白酶能力较弱;酸性蛋白酶属端肽酶,能够在酸性环境中将中性蛋白酶的初步降解产物胨、肽等进一步降解成酱油中的主要呈味物质-氨基酸[7]。

因此,提高大曲中酸性蛋白酶活力对改善高盐稀态酱油的风味具有重要意义。

黑曲霉(Aspergillus. niger3.350)能够产生大量酸性蛋白酶、淀粉酶等。

以米曲霉和黑曲霉混合制曲是提高大曲酸性蛋白酶,继而提高酱油风味的有效手段。

但米曲霉和黑曲霉混合制曲存在生长竞争抑制作用;黑曲霉生长占优势时,容易使大曲有一种特殊风味,会掩盖高盐稀态酱油的典型风味。

高盐稀态酱油梯度盐分发酵工艺技术研究

高盐稀态酱油梯度盐分发酵工艺技术研究示例文章篇一:《高盐稀态酱油梯度盐分发酵工艺技术研究:我的探索之旅》我呀,是个特别好奇的小学生。

有一天,我跟着爸爸妈妈去超市,在调味品的货架前,我看到了各种各样的酱油。

那些酱油瓶子花花绿绿的,可我却被“高盐稀态酱油”这个名字吸引住了。

我就想啊,这高盐稀态酱油是怎么来的呢?回到家后,我就缠着爸爸问。

爸爸笑着说:“这高盐稀态酱油啊,它的制作可有不少学问呢,尤其是那个梯度盐分发酵工艺技术。

”我眼睛一下子就亮了,感觉像发现了一个神秘的宝藏。

我心想,这发酵就像魔法一样,能把一些简单的东西变成美味的酱油。

我就开始自己去查找资料啦。

我从家里的小书架上翻出了一些科普的小书,还在电脑上搜索。

哇,原来高盐稀态酱油发酵就像是一场微生物的大聚会。

这些微生物就像小小的工人,在盐分的环境里努力工作。

那这个梯度盐分到底是怎么回事呢?我就想象啊,这就像是给微生物们设置了不同难度的关卡。

我跑去问邻居家的大哥哥,大哥哥可聪明了。

我对大哥哥说:“大哥哥,你知道高盐稀态酱油里的梯度盐分发酵工艺技术吗?”大哥哥挠挠头说:“小弟弟啊,我知道一点呢。

这就好比是盖房子,不同的盐分就像是不同的建筑材料,在不同的阶段使用,这样才能让房子又结实又好看。

在酱油发酵里,不同盐分能让微生物产生不同的作用,就像不同的工人在不同的建筑环节发挥专长。

”我听了,眼睛里满是小星星,觉得大哥哥说得好形象啊。

我又想啊,那在这个发酵的大工厂里,那些微生物们都在做些什么呢?我把我的想法告诉了我的小伙伴们。

小伙伴们七嘴八舌地议论起来。

有个小伙伴说:“那些微生物肯定在开派对呢,盐分就是派对的规则。

”大家都笑了起来。

我就说:“我觉得微生物们是在进行一场接力赛,不同的盐分阶段就是不同的接力棒传递。

”小伙伴们都觉得我的想法也很有趣。

我继续深入研究。

我了解到在高盐稀态酱油的发酵初期,较高的盐分就像是一个严厉的守门人。

这个时候,只有那些强壮的微生物才能生存下来,就像只有厉害的士兵才能通过重重考验站在城墙上守卫一样。

酱油的制作方法(简易版)

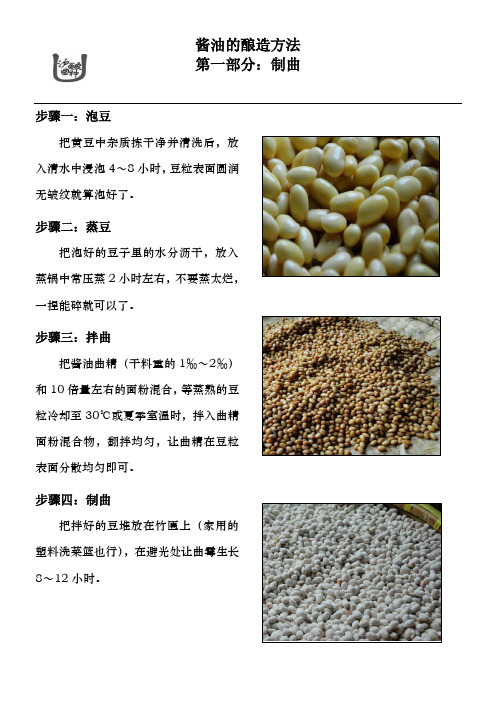

步骤一:泡豆把黄豆中杂质拣干净并清洗后,放入清水中浸泡4~8小时,豆粒表面圆润无皱纹就算泡好了。

步骤二:蒸豆把泡好的豆子里的水分沥干,放入蒸锅中常压蒸2小时左右,不要蒸太烂,一捏能碎就可以了。

步骤三:拌曲把酱油曲精(干料重的1‰~2‰)和10倍量左右的面粉混合,等蒸熟的豆粒冷却至30℃或夏季室温时,拌入曲精面粉混合物,翻拌均匀,让曲精在豆粒表面分散均匀即可。

步骤四:制曲把拌好的豆堆放在竹匾上(家用的塑料洗菜篮也行),在避光处让曲霉生长8~12小时。

步骤五:制曲环境环境温度在23~30度为宜,豆料本身的温度最高不应超过35度。

环境相对湿度应在50%~80%,同时豆料内不应有积水。

步骤六:成曲在生长过程中,豆粒会长出白毛并结块,可将黄豆结块捏散。

若环境干燥,应用加盖湿毛巾等方法保证湿润的气氛。

制曲时间随温度而变,如果温度较低,那么制曲的时间将会延长。

制曲耗时2~4天左右。

当曲料手感疏松柔软,有弹性,菌丝丰富,孢子饱满,呈黄绿色,无异味,有成曲特有的香气时即制曲成功。

第二部分:发酵(高盐稀态发酵法)步骤一:制醪把制成曲的霉豆拌入盐水中,例如豆曲重10斤,则需要盐5斤,水20斤。

拌入盐水中的霉豆即成为稀态的酱醪。

把上述制成的酱醪放入瓶中或缸内,盖上不密封的盖子防止杂物掉入。

可放在太阳下暴晒,但要防止雨水落入。

在刚开始发酵时要经常搅拌,搅拌频率逐渐降低;在发酵至20天左右时可加入生香酵母;在发酵至三周或一个月时应停止搅拌;同时可密封后暴晒发酵。

整个发酵过程需要半年左右的时间。

第三部分:酱油的出油步骤一:压榨待酱油发酵好后,可直接用细密纱布过滤酱醪并压榨得到酱油。

如果酱油过咸,可添加温开水约65℃继续浸泡6小时以上后再过滤压榨。

步骤二:加热把取得的酱油加热至90℃~100℃15~20分钟,可起到灭杀残留微生物、调和风味和沉淀渣滓的作用。

步骤三:再次过滤将加热后的酱油用棉布进行再次过滤,可获得更为澄清的酱油。

酱油的发酵工艺

酱油的发酵工艺摘要:该文介绍了酱油发酵的主要工艺及相关设备关键词:酱油发酵工艺发酵设备酱油发酵的方法很多,根据发酵加水量的不同,可以分为稀醪发酵、固态发酵及固稀发酵;根据加盐量的不同,可以分为有盐发酵、低盐发酵和无盐发酵;根据发酵时加温情况不同,又可以分为自然发酵和保温速酿发酵。

目前普遍采用的方法为固态低盐发酵法,由于采用该工艺酿造的酱油质量稳定,风味较好,操作管理简便,发酵周期较短,已为国内大、中、小型酿造厂广泛采用。

1、食盐水的配制。

食盐加水溶解后,用波美计测定其浓度,并根据当时温度调整到规定浓度。

通常都以20℃时的波美度表示食盐水浓度,因此,有必要将实际测得的波美度换算成20℃时的波美度。

计算公式如下:当温度高于20℃时:B—A+0.05(£一20)当温度低于20℃时:B—A~o.05(20一£)式中B——标准温度时食盐水的波美度A——测得食盐水的波美度t——食盐水的实际温度/℃盐水的浓度对发酵影响很大;盐水浓度过高,对酶的抑制增强,发酵周期被延长,同时也使酱醅发酵中必要的耐盐性乳酸菌和酵母的生长受到抑制,结果影响到酱油的风味。

盐水的浓度低,对酶的抑制减弱,蛋白质和淀粉的水解率高,但是对杂菌的抑制作用也减弱,结果生酸菌和腐败菌容易生长造成发酵不能顺利进行。

一般用于固态低盐发酵法制醅的盐水浓度为13波美度左右(氯化钠含量13.5%),而有盐发酵法制醪的盐水浓度则高达20波美度(氯化钠含量24.6%)。

2、制醅入池。

成曲用制醅机粉碎成2I'NI'N左右的颗粒,要求粉碎均匀,有利于水分迅速均匀地渗入曲内。

粉碎的成曲与55℃左右12~13波美度的盐水按一定比例拌和,酱醅的起始发酵温度为42~44℃,此温度是蛋白酶的最适作用温度。

铺在池底10cm厚的酱醅应略干、疏松、不黏,当铺到10cm以上后,可逐渐增加盐水用量,让成曲充分吸收盐水。

在固态低盐发酵中,拌盐水量的多少对成品质量和原料利用率影响很大。

固稀发酵酱油操作要点

固稀发酵酱油操作要点C.1 原料处理C.1.1 粉碎采用浸出豆粕呈松散的豆瓣颗粒,一般不再粉碎。

C.1.2 润水混合蒸料时,脱脂大豆应先以70〜80C热水浸润适当时间后,再加入麸皮混匀蒸料。

C.1.3 蒸料采用旋转蒸罐蒸料时,蒸料压力:0.15〜0.20MPa (蒸汽压),保压时间:5 〜15min 。

采用其他蒸料设备,可适当调整蒸料工艺条件。

C.1.4 熟料质量感官指标:熟料呈淡黄褐色,有香味及弹性,无硬心及浮水,不粘,无其他不良气味;理化指标:水分46〜50%消化率》80%,无N性沉淀。

C.1.5 小麦处理①小麦焙炒质量:外观淡茶色,具有独特的炒麦香气,水分W 10% ,沉降度W 18%。

②小麦破碎:小麦或焙炒小麦使用对辊机破碎,粒度为2〜4瓣。

亦可直接选用小麦粉。

C.1.6 混合熟料质量感官指标:呈淡黄褐色,有熟豆香气和小麦香,疏松柔软, 有弹性,不粘,无不良气味;理化指标:水分44 〜46%。

C.2 制曲C.2.1接种:熟料冷却到45 C以下,接入种曲1〜3%o,混合均匀。

C.2.2入箱:熟料接种后,移入曲箱,入箱品温30〜32C,水分44〜46%料层厚度25〜30cm。

应保持曲料松散均匀,厚度一致。

C.2.3 制曲管理曲室温度25 C〜30 C,相对湿度在》90% ;曲料品温28 C〜32C,翻曲时不超过35 C;制曲过程中应进行1次翻曲,和1〜2次铲曲(或压缝);制曲时间26〜44h (1日曲或2日曲)。

C.2.4 成曲质量感官指标:曲料疏松柔软,有弹性,菌丝丰富,孢子饱满,嫩黄色,具有成曲特有香气,无异味;理化指标:水分28〜34% (1日曲),或水分22〜28% (2日曲),成曲蛋白酶活力》1000u/g (以干基计, 福林法)。

C.3 固态发酵C.3.1 盐水I制备食盐加水溶解,澄清后使用。

盐水浓度12〜14° B G/20 C;盐水温度45〜50C。

C.3.2 制醅盐水I用量:盐水I与成曲原料比例1:1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高盐稀态发酵酱油操作要点

原料处理

大豆除杂

使用普通大豆原料,要进行机械筛分去除沙石、残粒、荚壳、秸梗等杂质。

使用精选大豆可直接漂洗浸渍。

大豆浸渍

先以清水漂洗大豆,从罐底注水,使泥污由溢出口随水溢出,直至溢水清澈。

浸渍期间,应换水 1~2 次,避免大豆变质。

浸豆务求充分吸水,浸至豆粒膨胀,有弹性,皮无皱,皮肉易分开,豆粒切开无干心为适度。

浸渍充分的大豆,沥干浮水。

蒸煮工艺

旋转蒸罐蒸料:蒸煮压力:~(蒸汽压),保压时间:5~10min。

采用其他蒸料设备,可适当调整蒸料工艺条件。

熟豆质量

感官指标:熟豆呈淡黄褐色,有熟豆香气,组织柔软,有弹性,无硬心,无异味。

理化指标:水分 52~56%。

小麦处理

①小麦焙炒质量:外观淡茶色,具有独特的炒麦香气,水分≤10%,沉降度≤18%;

②小麦破碎:小麦或焙炒小麦使用对辊机破碎,粒度为2~4瓣。

亦可直接选用小麦粉。

混合熟料质量

感官指标:呈淡黄褐色,有熟豆香气和小麦香,疏松柔软,有弹性,不粘,无异味。

理化指标:水分 44~46%。

制曲

接种:熟料冷却到 45℃以下,接入种曲 1~3‰,混合均匀。

入箱:熟料接种后,移入曲箱,入箱品温30~32℃,水分 44~46%,料层厚度 25~30cm。

应保持曲料松散均匀,厚度一致。

制曲管理:

曲室温度 25℃~30℃,相对湿度在≥ 90%;曲料品温 28℃~32℃,翻曲时不超过 35℃;制曲过程中应进行 1次翻曲,和1~2次铲曲(或压缝);制曲时间 40~68h(2日曲或3日曲)。

成曲质量

感官指标:曲料疏松柔软,有弹性,菌丝丰富,孢子饱满,嫩黄色,具有成曲特有香气,无异味;

理化指标:水分22~28%(2日曲),或水分18~24%(3日曲),成曲蛋白酶活力≥1000u/g(以干基计,福林法)。

发酵

盐水制备

食盐加水溶解,澄清后使用,盐水浓度 18°Bé/20℃。

高温制醪,盐水温度40~45℃;常温制醪,盐水温度20~30℃;低温制醪,盐水温度10~12℃。

制醪

盐水用量:为原料量的2~倍。

制醪操作:成曲应适当破碎,以利迅速和均匀吸收盐水。

成曲拌水制醪后入池(罐)发酵。

发酵管理

①低温制醪,适温发酵

制醪温度15℃;前期发酵温度 15℃,发酵时间 20~30 天;中期发酵温度 28~30℃,发酵时间 90~120 天;后期常温发酵,发酵时间 30~60 天。

②常温制醪,晒露发酵

常温制醪;常温发酵,发酵时间 180~240 天。

③高温制醪,温酿发酵

制醪温度40~42℃;前期发酵温度 40~42℃,发酵时间 20~30 天;后期发酵温度 33~38℃,发酵时间 40~60 天。

④搅拌

可使用压缩空气进行搅拌。

开始每天搅拌一次,每次3~4min。

发酵数天后,酱醪表面有醪盖形成,改为 3~5 天搅拌一次,搅拌至醪盖消失。

发酵旺盛时,增加搅拌次数。

常温发酵阶段每周搅拌 1次。

⑤浇淋

提取采用浸取时可用浇淋代替搅拌。

制醪后第三天起抽油淋浇,淋油量约为原料量的10%,其后每一周淋浇一次。

淋油时注意控制流速,并均匀淋浇在酱醅表面,避免破坏酱醅的多孔性状。

成熟酱醪

感官检查:酱醪滤液呈红褐色、澄清透明,具特有之酱香、酯香,滋味鲜美、浓厚,余味绵长,无异味。

理化检验:酱醪滤液盐分16~18g/dl,无盐固形物≥18g/dl,氨基酸态氮≥0.8g/dl,pH ≥。

提取

榨取

成熟酱醪用泵输送至压榨机进行压榨,或输送到板框过滤机进行压滤。

压榨或压滤分离出生酱油。

浸取

首先抽取或自然淋出酱醪中的发酵汁液,称之为原油;提取原油后头滤渣用溶盐的四滤液浸泡,7天后抽取(淋取)二油;二滤渣用18°Bé/20℃盐水浸泡,5天后抽取(淋取)三油;三滤酱渣改用 90℃热水浸泡,浸泡过夜即抽取(淋取)四滤液。

抽取的四滤液应即加盐,使浓度达18°Bé/20℃,供下批浸泡头滤酱渣使用。

四滤渣应达到食盐含量≤ 2g/100g,氨基酸态氮≤0.05g/100g。

酱油批兑

不同批次的榨取生酱油或同批次的各滤生酱油通过批兑达到标准等级,并保持规格一致性。

根据需要,准确计量使用必要的食品添加剂,并保证混合均匀。

酱油灭菌

根据设备条件确定灭菌温度和时间。

澄清

酱油加热灭菌后,静置澄清5~7天或过滤。

检验

经过加热灭菌的酱油,按产品标准检验,并作出合格判定。

包装

检验合格的酱油包装后,再次抽样检验,凭检验合格证放行。