浅析No363型倍捻机捻度不匀及控制_高晓峰

RF310G型倍捻机的分析

图1.2RF310G化纤倍捻机的外形尺寸

RF310G型倍捻机由以下三个部分组成:

1.机头部分

机头主要是由控制装置和动力系统组成,RF310G型倍捻机的动力是由电动机提供的。在控制部分,目前大多国产的倍捻机都采用机械式控制转速及正反转,本文介绍的RF310G型倍捻机采用了变频器技术,通过变频器,可以改变电动机的转速,及正反转,有利于传动平稳,虽然增加了成本,从长远看,还是采用变频器更有利,可以让操作更简单,并节约电力。本机采用的是西门子R40型变频器。

Z1、Z2、Z3、Z5—齿轮Z4、Z6—差微齿轮

2.2.2

1.锭子转速RF310G型倍捻机的锭速是由变频器控制的,操作比较简单,传动精确。需要的锭速直接在控制面板上设置。变频器可以改变电动机的转速,从而改变了锭速。

2.捻度的计算和调节加捻捻度是加捻工序中的一项重要工艺参数,也是衡量加捻丝线半制成品质量的重要指标。捻度的计算公式如下:

随着机电技术的发展, 分化推动了不同学科的相互交叉与渗透,并引发了几乎所有工程领域的技术革命与改造。纵向分化、横向综合已成为当代科学技术发展的重要特点。由于微电子技术的发展及其向纺织机械工业的渗透所形成的机电一体化技术,使纺织机械的技术结构、使用功能、控制方式均发生了巨大变化,使纺织工业由“机械电气化”迈入了以“机电一体化”为特征的发展阶段。

RF310G型倍捻机的包围角在30°以上时,捻丝张力保持恒定。当包围角在30°以下时,随着退解张力的增大,气圈形状变小,气圈张力变大且不稳定,从而引起断头。

3.包围角、气圈张力和退解张力的关系

包围角随着旋转盘导丝口张力的变化而变化,张力升高时,包围角减小;反之,张力减小时,包围角增大。

旋转导丝盘导丝口的张力是退解张力之合,因此,任何一方的张力发生变化包围角都随之变化。

影响造纸纸页打浆匀度的原因和解决方法

影响打浆匀度的原因和解决方法摘要:通过分析常见的磨浆匀度问题,总结了产生的原因和解决方法,对于制浆造纸企业解决打浆匀度和成纸匀度、提高打浆效率等方面均有较高参考价值。

关键词:磨浆匀度;成纸匀度;磨片齿型;磨片磨损打浆(磨浆)是一种装备简单、工艺复杂的生产过程,成浆纤维匀整性常常影响到纸张匀度以及强度指标。

南通华严磨片研究中心在为造纸企业分析打浆和纸张匀度差成因的过程中,结合磨片齿型、磨片材质、浆料浓度、流量、电流、压力等使用工况的调整,观察磨片磨损形态,并做了大量的分析和比对,总结了以下几种影响匀整性的原因和解决方法。

1、磨区磨损不均导致成浆不均双盘磨浆机由固定在机壳和移动座上的两个固定磨片与安装在转动盘上的两面转动磨片,形成两个磨区。

双盘磨浆机是目前造纸工厂广泛应用的一种连续打浆设备。

通过调节电流、流量、压力、浆料浓度及调换不同齿形的磨片和调整打浆工艺,可以适应各种浆料的打浆要求。

在使用中,双盘磨常常会出现两个磨区的磨片磨损不均匀(侧磨、偏磨)的现象,影响叩后纸浆匀度和设备稳定性,即使一些较先进的双盘磨和进口磨浆机也不例外。

我们总结了以下几种形成双盘磨侧磨的因素:1.1 两根进浆管的双盘磨,某侧进浆管瞬间堵浆或缺浆;1.2 单根内侧进浆的双盘磨,外侧浆压低或缺浆;1.3 移动座润滑油脂不合适或缺油滑动不顺畅;1.4 主轴轴向移动不灵活,转盘花键磨损等;1.5 磨片齿型不合适造成进出浆压力的不稳定;1.6 磨片材质等因素。

2、循环打浆导致成浆不匀和能耗高近年来,随着纸厂产能的不断扩大,磨浆机也逐渐呈现大型化发展态势,磨浆机功率增加,磨片面积增大,运行线速度提高,常因磨片易断齿及剧烈磨损,很多打浆生产线磨浆机设定打浆功率较低,难以一次成浆,需长时间循环打浆至叩后浆池或半浆池内以达到既定的打浆度和湿重指标,导致部分纸浆纤维过度打浆,部分纤维未得到有效打浆,打浆电耗极高,且严重影响纸张匀度和物理指标。

消除倍捻筒纱疵点的方法

消除倍捻筒纱疵点的方法陶雅芸;华玉龙【摘要】倍捻工序呢面疵点包括强捻纱、弱捻纱、无捻纱、捻不匀大的毛纱、强力低的毛纱、毛羽多的毛纱以及小辫子纱等7种,针对这7种疵点从操作方法的规范性、工艺参数的合理性以及设备单锭状态的完好性3个方面分析讨论产生疵点的原因以及相应的处理方法.经过综合分析和处理基本杜绝了这7类疵点的产生,从而减少了因该类呢面疵点而引起的产品质量降等.【期刊名称】《毛纺科技》【年(卷),期】2017(045)003【总页数】4页(P1-4)【关键词】倍捻;小辫子纱;松紧纱;无捻纱;强力【作者】陶雅芸;华玉龙【作者单位】江苏阳光集团有限公司,江苏江阴214426;江苏阳光集团有限公司,江苏江阴214426【正文语种】中文【中图分类】TS131.9倍捻机生产的毛纱经过蒸纱后通常直接作为成品毛纱进入后道生产,同时倍捻机上产生的各类疵点也会随之带入后道工序。

这些疵点会引起织机效率下降、呢面外观疵点增多等一系列的问题。

最为严重的是会引起整个呢面的降等。

目前还未见对成品筒子纱进行全面检测的方法,常用的方法是抽测抽检,从源头上消除倍捻机上产生的疵点是当务之急。

本文就倍捻工序可能产生的疵点从工艺参数选择、操作手法规范以及设备单锭配备状态这3个方面作进一步分析与讨论。

1.1 操作手法不规范在空管生头或者断头接头过程中,锭子开始转动,纱线没有随之进行卷绕而是握持在手中,形成一段高捻度纱。

在空管生头或者断头接头过程中,锭子还没有启动,纱线已经随之进行卷绕,形成一段低捻度纱。

操作不熟练或机械故障使刹锭器在生产中呈半卡状态,锭子转速慢于其他锭子也会产生弱捻纱。

高捻度纱与低捻度纱均属于非标准毛纱,均要求对其进行处理,这类纱不允许流入成品纱中。

成品纱要求锭子加捻产生的捻度值与设定值相当。

1.2 纱线超喂不正确调节超喂罗拉超喂率的目的是调整卷绕张力,在倍捻机上,卷绕张力可以通过改变纱线在超喂罗拉上的包围弧加以调整。

倍捻机的工艺和原理

倍捻机的工艺和原理

倍捻机是纺纱生产中常用的设备之一,它主要用于对纱线进行

捻合加工,以提高纱线的强度和均匀度。

倍捻机的工艺和原理对于

纺纱生产具有重要意义,下面将对倍捻机的工艺和原理进行详细介绍。

首先,倍捻机的工艺包括预捻、捻合和整经三个主要环节。

在

预捻环节中,纱线经过张力调整装置和预捻装置,进行初步的捻合

加工。

然后,在捻合环节中,纱线经过捻合装置进行捻合加工,形

成最终的捻合纱线。

最后,在整经环节中,纱线经过整经装置,进

行最终的整经加工,使纱线更加均匀、平整。

整个工艺流程中,各

个环节相互配合,共同完成对纱线的捻合加工,确保纱线的质量和

性能。

其次,倍捻机的原理主要包括张力调整、捻合和整经三个方面。

在张力调整方面,倍捻机通过张力调整装置对纱线的张力进行调整,保证纱线在捻合过程中的稳定性和均匀性。

在捻合方面,倍捻机通

过捻合装置对纱线进行捻合加工,形成所需的捻度和捻向,提高纱

线的强度和均匀度。

在整经方面,倍捻机通过整经装置对纱线进行

整经加工,使纱线更加均匀、平整,提高纱线的品质和外观。

总之,倍捻机的工艺和原理是纺纱生产中至关重要的环节,它直接影响着纱线的质量和性能。

通过对倍捻机工艺和原理的深入了解,可以更好地掌握倍捻机的操作技巧,提高纱线的生产效率和质量,为纺纱生产的稳定进行提供有力保障。

倍捻机的工艺和原理的研究和应用,对于纺纱行业的发展具有重要的意义,值得进一步深入探讨和研究。

浅析腈纶毛条出条重量不匀、机械波(粗细节)的产生及控制

浅析腈纶毛条出条重量不匀、机械波(粗细节)的产生及控制1 原料方面1.1 产生原因(1)腈纶长丝纤偏超出允许范围,不符合工艺要求,丝束粗细不匀;(2)喂入总旦数过高;(3)丝束延伸及强度过高,造成拉断机牵伸困难,使下机条产生粗细节。

(4)丝束回潮波动大,湿丝、乱丝、硬丝、并丝等。

1.2 控制措施(1)不符合工艺要求的原料不准上机。

2 设备工艺方面2.1 拉断机产生原因(1)皮辊表面磨损凹凸不平;(2)罗拉偏心轴弯;前罗拉运转齿轮轴磨损;(3)罗拉加压臂弯;(4)液压系统压力不稳;(5)拉断机牵伸倍数过大,易产生意外断裂,产生下机条粗细不匀,粗细节;(6)喂入幅度太小,喂入丝束厚度大,厚薄不匀造成牵伸不匀,影响出条均匀性;(7)喂入丝束展幅不当,折叠打扭进入拉断机。

2.2 拉断机控制措施(1)上岗前检查皮辊、罗拉、加压臂是否符合工艺要求,不然则及时找维修工及时检修或更换。

(2)确保液压系统压力稳定;(3)工艺调整好牵伸倍数;(4)经常巡回检查,确保展丝器的有效工作,适当也可人工进行展丝,使丝束平展,喂入幅度适当的进入喂入区。

2.3 针梳机产生原因(1)缺针板;(2)皮辊磨损或偏心;(3)前隔距过大,纤维在牵伸过程中控制不好,容易产生粗细节,造成不匀;反之,前隔距过小,虽对纤维控制较好,但牵伸不开,出现硬头;(4)牵伸倍数过大,损坏纤维,粗细节增多;(5)前罗拉压力不稳、不统一,罗拉两边加压臂不平衡;(6)针板号数选择不当或号数混杂;(7)小罗拉绕毛弯曲或磨损;(8)自调匀整机构部件麻损或失控;(9)测量罗拉宽度不适当;(10)出条加捻器部件损坏,导致出条皮辊散,粗细不匀。

2.4 针梳机控制措施(1)补足针板;(2)检查或更换不符合要求的皮辊;(3)工艺调整的牵伸倍数,前隔距及前罗拉压力等,不要任意改动;(4)经常清理小罗拉绕毛,小罗拉弯曲及时检查或更换;(5)减小针板与后罗拉之前的牵伸;(6)根据针梳机喂入量大小,适当选择测量罗拉宽度;(7)生产操作中应注意观查自调匀整皮带是否打滑失效;指针转动是否灵活,铁炮表面磨损是否严重,运转中是否有异响、振动、轴承磨损等;(8)更换适当的假捻器。

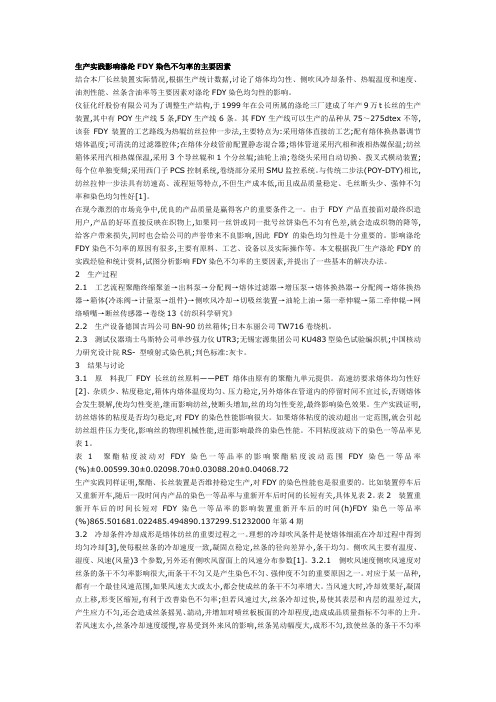

生产实践影响涤纶FDY染色不匀率的主要因素

生产实践影响涤纶FDY染色不匀率的主要因素结合本厂长丝装置实际情况,根据生产统计数据,讨论了熔体均匀性、侧吹风冷却条件、热辊温度和速度、油剂性能、丝条含油率等主要因素对涤纶FDY染色均匀性的影响。

仪征化纤股份有限公司为了调整生产结构,于1999年在公司所属的涤纶三厂建成了年产9万t长丝的生产装置,其中有POY生产线5条,FDY生产线6条。

其FDY生产线可以生产的品种从75~275dtex不等,该套FDY装置的工艺路线为热辊纺丝拉伸一步法,主要特点为:采用熔体直接纺工艺;配有熔体换热器调节熔体温度;可清洗的过滤器腔体;在熔体分歧管前配置静态混合器;熔体管道采用汽相和液相热媒保温;纺丝箱体采用汽相热媒保温,采用3个导丝辊和1个分丝辊;油轮上油;卷绕头采用自动切换、拨叉式横动装置;每个位单独变频;采用西门子PCS控制系统,卷绕部分采用SMU监控系统。

与传统二步法(POY-DTY)相比,纺丝拉伸一步法具有纺速高、流程短等特点,不但生产成本低,而且成品质量稳定、毛丝断头少、强伸不匀率和染色均匀性好[1]。

在现今激烈的市场竞争中,优良的产品质量是赢得客户的重要条件之一。

由于FDY产品直接面对最终织造用户,产品的好坏直接反映在织物上,如果同一丝饼或同一批号丝饼染色不匀有色差,就会造成织物的降等,给客户带来损失,同时也会给公司的声誉带来不良影响,因此FDY的染色均匀性是十分重要的。

影响涤纶FDY染色不匀率的原因有很多,主要有原料、工艺、设备以及实际操作等。

本文根据我厂生产涤纶FDY的实践经验和统计资料,试图分析影响FDY染色不匀率的主要因素,并提出了一些基本的解决办法。

2生产过程2.1工艺流程聚酯终缩聚釜→出料泵→分配阀→熔体过滤器→增压泵→熔体换热器→分配阀→熔体换热器→箱体(冷冻阀→计量泵→组件)→侧吹风冷却→切吸丝装置→油轮上油→第一牵伸辊→第二牵伸辊→网络喷嘴→断丝传感器→卷绕13《纺织科学研究》2.2生产设备德国吉玛公司BN-90纺丝箱体;日本东丽公司TW716卷绕机。

非匀整并条机重量不匀和不稳定的系统控制 并条机自调匀整

重量不匀和不稳定产生的原因很多,有些与条干不匀的原因类似或相关联,但有些则不同。

单桶内不匀(段差),我们在并条机机械设计、制造上已经提供了保证,纺纱厂只要定长设置不要过长,就不会有问题,这里不多累述。

本文重点讨论眼差(单台桶差)和外不匀(筒差)、进而控制总不匀。

为便于现场故障的判定与排除,系统控制重量不匀和不稳定问题,纺纱并条工序一般应分为以下 4 个步骤进行检查、分析、处理。

1正确执行《对号、对称供应原则》《对号、对称供应原则》就是确保并条两个眼喂入的总量(筒子编号)一致,首先消除两个眼喂入差异因素。

喂入差异大的特点是:重量不匀的眼差大、波动大,但条干眼差指标却相对稳定。

《对号、对称供应原则》是纺织企业多年总结出来的行之有效的传统经验,近年来大多被许多厂家忽视、丢弃、甚至忘记了,无论大厂、小厂、老厂、新厂非常普遍,由此造成重量不匀和不稳定问题,长期不能稳妥解决。

所以当前有必要再次重复,加以说明。

《对号、对称供应原则》是纺纱厂使用非匀整并条机重量控制的基础,是控制眼差、台差、外不匀、总不匀的关键环节。

《对号、对称供应原则》的指导思想是:以规范化、高效化、精细化管理手段实现产品质量的事前控制。

这一条做不好,重量控制就无从谈起,可是认真实施《对号、对称供应原则》必然增加运转管理的难度。

这是一项涉及企业管理、工艺、配台、员工素质等诸多方面不可或缺的工作。

每个并条机技术服务人员在处理重量不匀问题前都要注意首先检查,协助纺纱厂落实这一前提步骤。

不推荐“更换轻重条”等随时调整办法人为随机调整控制。

还有如“筒子号不重复就行”的办法都是错误的。

(1)以头并 8 台梳棉机供应为例,梳棉条筒对头道并条对称供应示意图500、1 000、1 500、2 000 m的所谓“梯形”,是为了避免同时接头。

亦可采用“一筒条子纺到头”的“无接头法”。

2遵循“工艺设计服从产品质量”原则工艺人员在制定工艺时,要根据本企业梳棉台数与并条机配台实际情况,合理确定头道并条喂入根数,不要生搬硬套其他企业的工艺,往往会使完全可以灵活变通的喂入条筒根数影响了《对号、对称供应原则》的工艺配置的实现。

解决368._8_dtex

研究与技术丝绸JOURNALOFSILK解决368.8dtex/36f粗旦少孔聚酯预取向丝条干不匀率偏大的方案Solutiontoyarnunevennessof368.8dtex/36fpolyesterPOYwithcoarsedenierandfewholes吴金亮1ꎬ王铁军1ꎬ孙㊀福2ꎬ吴维光3ꎬ张逢书1ꎬ宋㊀峰1ꎬ黄志超2(1.荣盛石化股份有限公司ꎬ杭州311247ꎻ2.浙江理工大学材料科学与工程学院ꎬ杭州310018ꎻ3.浙江盛元化纤有限公司ꎬ杭州311247)摘要:采用熔体直纺侧吹风冷却系统生产368.8dtex/36f粗旦少孔聚酯预取向丝(POY)ꎬ通过理论计算和生产实践自主设计了侧吹风冷却系统ꎬ整套侧吹风装置由调风装置㊁带过滤装置的进风管㊁扩散室㊁整流吹风装置㊁上油装置㊁导丝装置㊁左右侧板㊁顶板㊁吹风室门㊁基础板等组成ꎮ生产实践中ꎬ测试出风面同一水平线上的风速差异ɤ3%ꎮ理论和实践相结合ꎬ优选了油嘴㊁网络器ꎬ同时对影响该品种的最重要工艺条件进行组合试验ꎮ试验结果表明:当组件的上机压力在13.5~14.5MPa时ꎬ条干均匀度良好ꎬ组件的上机成功率㊁使用周期都满足生产需求ꎻ当侧吹风速在0.6~0.65m/s时ꎬ油架高度130mm㊁上油率0.35%㊁网络压力0.1MPaꎬ可以获得良好的条干均匀度ꎬ满足假捻的加工需求ꎮ侧吹风㊁上油系统㊁网络器长期使用会被污染ꎬ随着清洁度的下降而造成产品的条干不匀率变差ꎬ生产状况异常ꎬ因此根据生产实际需要制定合理的清洗周期ꎮ关键词:粗旦少孔ꎻ聚酯纤维ꎻ预取向丝ꎻ条干不匀率ꎻ组件ꎻ冷却系统中图分类号:TS102.522㊀㊀㊀㊀文献标志码:A㊀㊀㊀㊀文章编号:10017003(2023)10003807引用页码:101106DOI:10.3969/j.issn.1001 ̄7003.2023.10.006收稿日期:20230207ꎻ修回日期:20230914基金项目:浙江省科技厅公益项目(LGG22E030011)作者简介:吴金亮(1976)ꎬ男ꎬ高级工程师ꎬ主要从事功能性聚酯改性纤维的研发㊁差别化多功能纤维的开发㊁复合纤维材料的研究等ꎮ㊀㊀随着经济的发展ꎬ大众对服装的舒适性及美观方面的需求不断提高ꎬ常规的化纤产品不能满足市场的需求ꎮ这样就促使聚酯工厂的技术人员不断地开发新的品种ꎬ其中粗旦少孔丝由于其特殊的光学效果㊁挺括的手感及较好的毛型效果而广受市场好评ꎮ但随着纤维单纤的逐渐增加ꎬ化学纤维的强度会降低ꎬ条干不匀率会逐渐变差[1 ̄2]ꎮ条干不匀率是表征纤维线密度均匀性的重要指标ꎬ直接影响假捻的加工性能和染色性能[3 ̄4]ꎬ会造成假捻加工断丝及染色出现色差和条纹等ꎬ因此聚酯长丝的条干不匀率是纤维内在性能的最重要指标之一ꎮ很多厂家在生产粗旦少孔类产品时会因为无法解决条干不匀率问题而受到客户投诉ꎬ甚至退出这方面产品的市场竞争ꎮ本文以368.8dtex/36f粗旦少孔聚酯预取向丝(POY)为例ꎬ设计出合理的方案ꎬ解决聚酯纤维中粗旦少孔产品条干不匀率问题ꎬ从而为相关厂家提供参考ꎮ1㊀试㊀验1.1㊀原料㊁设备㊁测试仪器368.8dtex/36f粗旦少孔聚酯预取向丝(荣盛石化股份有限公司)ꎬ自产PET熔体(特性黏度0.646dL/g㊁熔点260.3ħ)ꎬF ̄3451高速纺油剂(日本竹本油脂株式会社)ꎮ成套纺丝设备及侧吹冷却装置(欧瑞康Barmag纺织机械有限公司)ꎬACW615卷绕头及成套卷绕设备(日本TMT机械株式会社)ꎬUSTER ̄6条干测试仪(乌斯特技术有限公司)㊁KANOMAX风速仪(中测测试科技有限公司)㊁MQ ̄one20型核磁共振纺丝油剂分析仪(德国BRUKER有限公司)ꎮ1.2㊀工艺路线PET熔体ң熔体过滤器ң静态混合冷却器ң增压泵ң动态混合ң熔体计量ң纺丝组件ң侧吹风冷却ң油嘴上油ң预网络ң导丝盘ң卷绕成形ң平衡间静置ң平衡24小时ңDTY加工ꎮ2㊀测试方法2.1㊀风速测定在侧吹风网横向自上而下15㊁25㊁55㊁85cm处作四条平行横线ꎬ纵向自左至右与每块喷丝板的中心点对应下划10直线与横向四条直线正交形成40个交点ꎬ即为测点ꎮ采用热敏风速风压仪侧量ꎬ接触测点后直接显示该点的风速和风温ꎮ2.2㊀条干不匀率的测量采用UETER ̄6条干测试仪测试ꎬ根据国家标准GB/T14346 2015«化学纤维长丝条干不匀率试验方法电容法»ꎬ采用S转向ꎬ丝条喂入速度为200m/2min㊁转子速度为9000r/min的条件下测试长丝条干指标ꎮ83第60卷㊀第10期解决368.8dtex/36f粗旦少孔聚酯预取向丝条干不匀率偏大的方案2.3㊀含油率测量利用核磁共振波谱法测量ꎬ电磁发射源向纤维样品发射脉冲磁场ꎬ当磁场取消时监测试样的回应磁信号ꎮ由于纤维发出的信号比纤维油剂发出的信号衰减快ꎬ从两者的磁场脉冲衰减差异换算出测试样品的含油率ꎮ3㊀结果与分析涤纶长丝生产中ꎬ从聚合到长丝的生产过程具有工艺流程比较长㊁涉及设备多㊁工艺参数复杂的特点ꎬ因此影响纤维内在品质的因素较多[5 ̄6]ꎮ在整个流程中原料㊁设备㊁工艺条件等都会对条干不匀率产生影响ꎮ目前批量生产中ꎬ一般采用熔体直纺的工艺路线ꎬ往往几十万吨的熔体直供纺丝ꎬ因此就单个品种而言ꎬ纺丝很难通过改变熔体的品质来改善单个品种的聚酯预取向丝的条干不匀率ꎮ同时纺丝速度越快ꎬ单位时间内产量越高ꎬ对企业越有利ꎬ故纺丝速度要在合理的范围内否则会影响产品品质ꎮ根据生产实践ꎬ本文项目组把纺丝速度控制在3200~3400m/min内ꎬ通过改善组件压力㊁设计合理的侧吹风结构和冷却工艺参数ꎬ改善上油系统㊁卷绕的预网络压力等方法来解决预取向丝的条干不匀率不良问题ꎮ3.1㊀组件压力的计算和选择聚合的熔体经增压输送后再经过精确计量进入组件ꎬ在组件内部熔体经过过滤㊁撕裂和分散等作用下建立合适的压力从喷丝板中挤出[7 ̄8]ꎮ装配组件时ꎬ通过使用不同规格的滤网及金属沙来调节组件的压力ꎮ随着组件使用时间的延长ꎬ组件内部滤材的效能会逐步下降ꎬ组件压力会随之上升ꎬ当上升的压力与初始压力的差值达到2MPa时ꎬ生产状况会变差ꎬ即达到组件使用时间的极限ꎮ因此ꎬ必须要考虑在组件上机时建立合适的初始压力并寻找合适的组件更换周期ꎮ熔体流经组件对成品丝条干不匀率的影响集中在短波段ꎮ在熔体直纺过程中ꎬ增压泵对熔体加压输送到组件之后产生较高的压力ꎬ但这部分压力需要克服组件内部产生的阻力ꎮ用下式表示:p0=ðPi(1)式中:初始压力p0应为熔体经过分配板的压降(P1)㊁经过各级滤材的压降(P2)㊁经过金属沙的压降(P3)之和ꎮ根据式(1)进行理论计算ꎬ在合理的范围内设计几组组件装配方案上机试样ꎬ然后测试条干不匀率ꎬ在根据组件上机成功率㊁条干不匀率情况㊁成品AA%等物理指标㊁生产指标选择最优的组合ꎮ熔体流经组件时会经过分散㊁过滤㊁撕裂混合的过程ꎬ生产数据和测试数据显示ꎬ这一过程往往会对纤维短波段的条干不匀率影响较大[9 ̄10]ꎮ五组工艺条件上机纺丝后对纤维进行测试的条干不匀率数据如表1所示ꎬ当组件压力在13.5MPa时纤维条干不匀率最小ꎬ其波普图显示在短波段上已经基本没有异常的波型ꎮ同时本文项目组对组件压力为10.8MPa㊁12.5MPa时的波谱分析发现ꎬ在短波段上有明显红色柱状峰型ꎬ但14.5MPa的组件压力下的成品丝测试结果与13.5MPa时波形基本一致ꎬ当组件压力达到16MPa时波普图出现不良峰型ꎮ这表明ꎬ当组件压力在13.5MPa到14.5MPa时条干不匀率较好ꎮ图1为5组不同组件压力的对应波谱图ꎮ表1㊀组件压力与上机成功率㊁组件周期㊁条干不匀率值㊁生产状况试验数据Tab.1㊀Dataofspinpackpressureandsuccessrateꎬworkingtimeꎬyarnevennessandproductionstatus图1㊀不同组件压力的条干不匀率波谱图Fig.1㊀Spectraldiagramofyarnevennessunderdifferentcomponentpressures93Vol.60㊀No.10Solutiontoyarnunevennessof368.8dtex/36fpolyesterPOYwithcoarsedenierandfewholes㊀㊀结合表1的数据及波谱分析结果ꎬ当组件的上机压力在13.5~14.5MPa时ꎬ组件的上机成功率及使用周期都能够满足生产需求ꎬ同时能获得良好的生产数据ꎬ满足工业化生产要求ꎮ考虑到生产成本及生产过程的安全性ꎬ本文选择组件压力13.5MPa进行扩量生产ꎮ3.2㊀侧吹冷却系统设计368.8dtex/36f粗旦少孔聚酯POY的单纤线密度过大ꎬ超出了常规品种的单纤度范围ꎬ比表面积过小ꎬ不易冷却[11 ̄12]ꎮ如果使用常规的侧吹风结构ꎬ当风速过大时吹风室内易形成湍流ꎬ丝束在纺程上产生抖动现象ꎬ从而使条干不匀率上升ꎬ甚至出现毛丝等疵品ꎮ风速过小ꎬ熔体细流在凝固过程中易受干扰ꎬ熔体细流的凝固速率太慢ꎬ同时凝固点下移ꎬ由于冷却不够ꎬ也会使丝束振动增大ꎮ因此ꎬ侧吹风对368.8dtex/36f粗旦少孔POY的条干不匀率指标而言ꎬ是重要的影响因素之一ꎮ结合理论数据和生产实际ꎬ本文自主设计了侧吹风冷却系统ꎮ3.2.1㊀侧吹风冷却系统的工艺流程进风量调节ң冷却风过滤ң冷却风稳压ң冷却风整流ң丝束冷却ң集束上油ң导丝器ң纺丝甬道ꎮ3.2.2㊀侧吹风窗的计算和设计在熔融纺丝过程中ꎬ从熔体细流自喷丝板挤出到凝固点之前ꎬ会出现 拉伸共振 现象[13]ꎮ特别是在高速纺丝的过程中ꎬ因纺丝速度快㊁冷却时间短更容易造成初生纤维振动ꎬ引起纺丝张力的波动ꎮ由于张力的波动ꎬ初生纤维进入纺丝甬道后会产生一定程度的晃动ꎬ因此侧吹风结构的设计㊁侧吹风速㊁风温风湿的选择都显得十分重要ꎮ同时侧吹风对条干不匀率的影响在条干不匀率波谱图上主要表现在中波段上有红色柱状峰形ꎬ在质量曲线上表现为针状毛刺较多㊁较密集ꎮ为尽量减少这种震动ꎬ初生纤维的冷却凝固点和冷却速率是影响该品种条干不匀率的关键因素之一ꎬ因此必须按一定速率把细流分段冷却ꎮ查阅文献可知ꎬ初生纤维的冷却点到喷丝板的距离可按下式计算:Lk=0.051d0ˑ8(T0-Tm)T0-Tcˑ(w/n)CA(2)式中:d0为喷丝板孔径ꎬmꎻT0为熔体喷出温度ꎬħꎻTm为冷风温度ꎬħꎻTc为固化时温度ꎬħꎻW为喷丝板单孔熔体挤出量ꎬkg/hꎻn为喷丝板总孔数ꎬ个ꎻC为熔体的等压热容ꎬkcal/(kg ħ)ꎻA为给热系数ꎬkcal/(m2 ħ h)ꎮ按照式(2)计算可知ꎬLk值在115~123mmꎮ按照该品种冷却风速特点ꎬ本文项目组自主设计整套侧吹风装置由调风装置㊁带过滤装置的进风管㊁扩散室㊁整流吹风装置㊁上油装置㊁导丝装置㊁左右侧板㊁顶板㊁吹风室门㊁基础板等组成ꎮ扩散室对下部吹进的空调冷却风稳压㊁转向均匀分布使冷却风能均匀㊁稳定的从垂直整流框吹出ꎮ本文项目组把风窗扩散室加大ꎬ同时对扩散室内的压力自上而下风压合理设计ꎬ使整流之前的预制压力达到合理状态ꎬ如图2所示ꎮ图2㊀冷却系统扩散室设计Fig.2㊀Designdrawingofdiffusionroomofthecoolingsystem现代化大生产中ꎬ除了考虑品质外ꎬ还需要考虑能源的节约ꎮ经过计算ꎬ最终把垂直整流框设计成独特的五段式变风速整流冷却模式ꎬ当风速吹出后ꎬ形成稳定的 D 型分布ꎮ垂直整流框由两层多孔板㊁两层钢丝网和一层蜂窝板组成ꎬ如图3所示ꎮ冷却风通过静压室㊁多孔板㊁蜂窝板㊁钢丝网等得到充分的稳压ꎬ并在吹风面获得均匀㊁稳定的吹风效果ꎬ出风面同一水平线上的风速差异ɤ3%ꎮ日常生产中冷却风会含有一定量的杂质ꎬ长期使用会污染侧吹风导致侧吹风均匀性变差ꎬ因此需要制定合理的清洗周期ꎮ3.3㊀冷却系统㊁上油系统㊁网络系统的工艺条件3.3.1㊀侧吹系统影响因子的确立侧吹风冷却系统对成品丝条干不匀率的影响主要集中在侧吹风速㊁风温及湿度的三个方面[14]ꎮ企业大生产一般由36纺位㊁48纺位或者更多的纺位组成生产线ꎮ一条生产线上配04第60卷㊀第10期解决368.8dtex/36f粗旦少孔聚酯预取向丝条干不匀率偏大的方案图3㊀整流框分段设计Fig.3㊀Sectionaldesigndrawingoftherectifierframe置一台空调ꎬ由于客户需求的多元化ꎬ无法做到一条生产线只生产368.8dtex/36f预取向丝这一个品种ꎬ因此无法单独调节侧吹风温和湿度ꎮ但生产实践表明ꎬ当侧吹风温在18~22ħꎬ相对湿度在75%~85%时比较适合粗旦产品的生产ꎮ本文项目组设计的专用风窗ꎬ风速呈稳定 D 型分布ꎮ风速自上而下先逐渐增大ꎬ距离风窗顶端30~35cm时达到峰值ꎬ然后逐步降低ꎮ不同纺位的风速差异由风阀调解到一致ꎬ但同一纺位风窗的40点风速应定期测定ꎬ横向同一高度10个测点的风速大小的标准差应在3ˑ10-2以内ꎮ取风窗下方32cm中间点作为风速标准点ꎬ测试了风速与条干不匀率的关系ꎬ从图4曲线可知风速对条干不匀率的影响比较大需要单独调整ꎬ因此把风速作为重要的影响因子之一ꎮ图4㊀侧吹风风速与条干不匀率的关系Fig.4㊀Relationshipbetweensideblowingspeedandyarnevenness3.3.2㊀纺丝油嘴的选择聚酯纺丝生产中ꎬ初生纤维冷却后必须要上油ꎬ聚酯预取向丝一般使用油嘴上油ꎮ对初生纤维上油的位置及上油率的高低会对纤维的条干不匀率产生很大的影响ꎬ从而影响假捻加工的稳定性和产品品质[15]ꎮ由于该品种具有单纤粗㊁比表面积小及容易上油不匀的特点ꎬ生产这类特殊品种首先要选择合适的油嘴ꎬ要求油嘴与丝条的接触面的陶瓷经抛光处理后表面粗糙度应小于0.5μmꎬ接触面还需要 犁地 处理工艺ꎮ合适的油嘴在上油过程中会使纤维以良好的速度均匀的覆盖上一层油膜ꎬ达到减少摩擦阻力㊁降低纺丝张力㊁增加丝束的抱合性ꎬ减少丝束晃动的效果ꎬ同时在假捻加工的退绕工序形成稳定的退绕张力ꎮ油嘴的出油孔直径及丝槽宽度ꎬ一般结合生产实际来确定ꎬ如下式所示:dpf=(0.9ˑdpf0)/F(3)d=11.88dpfρ()0.5(4)式中:dpf为单丝的旦数ꎬdtexꎻρ为单丝密度ꎬg/cm3ꎻd为单丝直径ꎬμmꎮ根据式(3)(4)计算可知ꎬ生产该品种的出油孔的直径应该在1.6~1.8mmꎬ丝槽宽度应该在2.1~2.3mmꎮ油嘴出油孔直径及丝槽宽度确定后ꎬ还要考虑摩擦力及丝束的晃动情况ꎮ根据这样的条件ꎬ本文项目组优选了4种型号的油嘴在相同的油剂泵频率㊁相同的油架高度条件下上机测试ꎬ发现在同等条件下1.6mm㊁丝槽宽度为2.2mm的京瓷油嘴ꎬ对368.8dtex/36f预取向丝这一个品种最为有利ꎬ如表2所示ꎮ随着使用时间的延长ꎬ油剂会在油剂泵㊁油管㊁油嘴等位置产生腐败物ꎬ严重的腐败物会堵塞上油系统ꎬ在实际使用中要定期巡检上油系统并根据使用情况ꎬ制定合理的拆洗周期ꎮ同时油剂泵使用年份过长内部齿轮㊁泵板等结构会产生磨损ꎬ一般建议使用2年左右需要委托专业机构检测ꎬ保证泵的内部结构完好ꎮ表2㊀不同油嘴的上油效率㊁丝束稳定性㊁条干不匀率数据Tab.2㊀Oilingefficiencyꎬtowstabilityandyarnevennessdataofdifferentnozzles3.3.3㊀油架的垂直距离㊁水平距离的确立侧吹风冷却初生纤维时必须是定向㊁稳定并自上而下的分段冷却ꎬ所有单纤拥有稳固的冷却点ꎬ但在冷却的过程中丝束会按一定的频率扰动ꎬ震动越大对条干的影响越大ꎮ扰动的频率按下式计算:Y=12LPM(S-1)(5)14Vol.60㊀No.10Solutiontoyarnunevennessof368.8dtex/36fpolyesterPOYwithcoarsedenierandfewholes式中:P为纺丝张力ꎬdynꎻL为喷丝板到油架的距离ꎬcmꎻM为单位长度丝束的质量ꎬg/cmꎮ从式(5)可以看到ꎬ扰动频率与喷丝板到油架的成反比关系ꎬ但纺丝张力平方根与扰动频率成正比关系ꎮ如果初生纤维在冷却之前为因为振动而引起纤度波动ꎬ其纤度波动与丝束的振动频率及纺速存在如下关系:ΔDD=2Y Δfv(6)式中:D为纤维的纤度ꎬdtexꎻY为振动频率ꎬhzꎻΔf为纤维的振幅ꎬmmꎻV为纺丝速度ꎬm/minꎮ从式(6)发现ꎬ初生纤维纤度波动与纤维的振动频率及振幅正相关ꎮ随着纤维振动的增大ꎬ波动会随之增大ꎮ因此要想改善POY原丝的条干不匀率ꎬ必须减小这种振动ꎬ特别是要避免纤维的共振造成条干的严重不良ꎮ为了避免丝束与气流的共振现象ꎬ本文通过改变喷丝板油架到距离(油架高度)㊁改变油架到侧吹风窗的距离来避免共振ꎬ降低丝束扰动的频率ꎮ一般情况下随着油架垂直高度的下降ꎬ油架与侧吹风窗的水平距离会随之增大ꎬ侧吹风与丝束的角度一般在13ʎ左右ꎬ因此油架的高度是影响纤维条干的重要因子之一ꎮ3.3.4㊀预网络及压力的选择网络在368.8dtex/36f预取向丝的生产中起到重要作用[16 ̄17]ꎮ网络器是一种依靠内部特殊结构ꎬ经过高速气流喷射形成涡旋式流动ꎬ在气流的带动下使纤维表面的上油更加均匀ꎬ同时在气流握持力的作用下增大纤维丝束的抱和力ꎬ进而使条干不匀率明显降低ꎮ不同的网络压力会产生不同匀油效果和抱和效果ꎬ因此网络压力也是影响条干不匀率的重要因子之一ꎮ但是不同的网络品种在同一压力的作用下ꎬ产生的网络效果和能源消耗存在很大差异ꎬ因此必须进行优选ꎬ通过测试选出最佳ꎬ如表3所示ꎮ表3㊀网络耗气量和网络个数对比Tab.3㊀Comparisonofairconsumptionandnumberofnetworks㊀㊀通过表3的测试和计算ꎬ在0.2MPa的管道输入压力下ꎬ4种网络器的耗气量和网络个数存在一定的差异ꎮ耗气量越低ꎬ能源的消耗就越少ꎬ同时兼顾网络效果ꎬ本文项目组选择AWA1.4作为该品种的网络器ꎮ实际生产中随着使用时间的延长ꎬ压缩空气会污染网络ꎬ因此必须定期巡检网络的出风状况ꎬ制定合理网络清洗周期ꎬ周期性清洗网络以保证网络的使用效果ꎮ3.4㊀确立冷却系统㊁上油系统㊁网络系统的工艺条件由3.3可知ꎬ影响368.8dtex/36f预取向丝条干不匀率的因素有很多ꎬ包括硬件的设计和工艺条件的选择ꎮ在硬件设计符合要求的前提下ꎬ本文项目组筛选出影响368.8dtex/36f预取向丝预向丝最主要的工艺条件ꎬ包括侧吹风风速㊁油架的高度㊁上油率㊁网络度4个主要的影响因子ꎮ通过运算ꎬ在合理范围内针对这4个因子设计6组试验方案ꎬ如表4所示ꎮ表4㊀冷却系统㊁上油系统㊁网络系统对条干不匀率的影响Tab.4㊀Influenceofthecoolingsystemꎬoilingsystemandnetworksystemonyarnevenness㊀㊀表4数据表明ꎬ第四组㊁第五组工艺条件都能获得良好的条干不匀率数据并且假捻加工的优等品率达到92%以上ꎮ但是在实际的工业化生产中ꎬ在保证生产稳定㊁品质优良的前提下还要考虑节约能源㊁降低成本和设备产期运行的稳定性ꎮ对比第五组工艺条件ꎬ第四组条件在降低成本方面存在明显优势ꎬ所以在实际生产中选择侧吹风速0.6~0.65m/sꎬ油架高度130mmꎬ上油率0.35%ꎬ网络压力0.1MPaꎬ此时条干不匀率达到了较好的水准ꎬ假捻加工状况良好ꎮ4㊀结㊀论本文项目组利用工厂现有设备ꎬ通过理论计算和生产实践相结合的方法ꎬ优化纺丝组件配方ꎬ优选纺丝油嘴㊁网络ꎬ自主设计了侧吹风冷却系统ꎬ生产368.8dtex/36f粗旦少孔聚酯预取向丝(POY)ꎮ主要结论如下:1)通过试验数据及波普图分析可知ꎬ当组件的上机压力在13.5~14.5MPa时ꎬ成品丝可以获得良好的条干不匀率数据ꎬ组件的上机成功率㊁使用周期都满足生产需求ꎬ同时生产数据优良ꎮ2)结合368.8dtex/36f粗旦少孔聚酯预取向丝的产品特点ꎬ通过理论计算和生产实践自主设计了侧吹风冷却系统ꎮ经检验测试ꎬ出风面同一水平线上的风速差异ɤ3%ꎬ使用良好ꎮ3)根据理论计算和生产实践筛选最适合的油嘴㊁网络ꎬ并设计了6组试验方案ꎮ通过试验结合测试分析结果ꎬ得出当侧吹风速0.6~0.65m/sꎬ油架高度130mmꎬ上油率0 35%ꎬ网络压力0.1MPaꎬ可以获得良好的条干不匀率ꎬ满足假捻的加工需求ꎮ24第60卷㊀第10期解决368.8dtex/36f粗旦少孔聚酯预取向丝条干不匀率偏大的方案«丝绸»官网下载㊀中国知网下载参考文献:[1]冉华伟ꎬ泮金华ꎬ王国正ꎬ等.改善熔体直纺涤纶POY后加工条干不匀率的探讨[J].合成纤维ꎬ2020ꎬ49(5):8 ̄12.RANHuaweiꎬPANJinhuaꎬWANGGuozhengꎬetal.Discussiononimprovingunevennessofthepost ̄processingofmeltdirectspunPETPOY[J].SyntheticFiberinChinaꎬ2020ꎬ49(5):8 ̄12. [2]沈家康ꎬ王国柱ꎬ赵广兵ꎬ等.纺丝工艺对X形聚酯POY条干不匀率因素的影响[J].合成技术与应用ꎬ2011ꎬ26(4):31 ̄34.SHENJiakangꎬWANGGuozhuꎬZHAOGuangbingꎬetal.TheeffectsofspinningparametersontheyarnunevennessofpolyesterPOYwithXshape[J].SyntheticTechnology&Applicationꎬ2011ꎬ26(4):31 ̄34.[3]乌斯特技术(苏州)有限公司上海分公司.长丝的条干检测技术在化纤质量检测中的应用[J].现代纺织技术ꎬ2009ꎬ17(6):45 ̄47.ShanghaiBranchUsterTechnologies(Suzhou)Co.ꎬLtd.ShanghaiBranch.Applicationofevennesstechnologyonthequalitytestingofthechemicalfilaments[J].AdvancedTextileTechnologyꎬ2009ꎬ17(6):45 ̄47.[4]贺雅琴ꎬ毕雪蓉ꎬ钱希茜ꎬ等.牵伸对纱条条干不匀影响的模拟研究[J].纺织学报ꎬ2021ꎬ42(6):85 ̄90.HEYaqinꎬBIXuerongꎬQIANXixiꎬetal.Simulationstudyoneffectofdraftingonsliverunevenness[J].JournalofTextileResearchꎬ2021ꎬ42(6):85 ̄90.[5]郭成越ꎬ方千瑞ꎬ李岳春ꎬ等.熔体直纺275dtex/288根细旦涤纶POY生产工艺[J].丝绸ꎬ2014ꎬ51(6):1 ̄5.GUOChengyueꎬFANGQianruiꎬLIYuechunꎬetal.Manufacturingtechnologyofmeltdirectspinning275dtex/288ffine ̄denierpolyesterPOY[J].JournalofSilkꎬ2014ꎬ51(6):1 ̄5. [6]魏艳红ꎬ刘新金ꎬ谢春萍ꎬ等.几种差别化聚酯纤维的结构与性能[J].纺织学报ꎬ2019ꎬ40(11):13 ̄19.WEIYanhongꎬLIUXinjinꎬXIEChunpingꎬetal.Structureandpropertiesofseveraldifferentiatedpolyesterfibers[J].JournalofTextileResearchꎬ2019ꎬ40(11):13 ̄19.[7]梁红艺ꎬ乙树林ꎬ李锦芝.POY条干不匀率对DTY质量影响因果分析[J].聚酯工业ꎬ2002ꎬ15(3):46 ̄47.LANGHongyiꎬYIShulinꎬLIJinzhiꎬetal.EffectofyarnirregularityofPOYonDTYquality[J].PolyesterIndustryꎬ2002ꎬ15(3):46 ̄47.[8]郑梦娇.熔体直纺聚酯细旦POY的工艺探讨[J].聚酯工业ꎬ2003ꎬ16(4):21 ̄24.ZHENGMengjiao.TechnologydiscussiononmeltdirectspinningpolyesterfinedenierPOY[J].PolyesterIndustryꎬ2003ꎬ16(4):21 ̄24.[9]SUNNꎬJIANGZꎬYUCW.Modelingrollerdraftingbasedonfiberarrangementinthesliver[J].TheJournalofTextileInstituteꎬ2018ꎬ109(11):1477 ̄1481.[10]周彬ꎬ王慧玲ꎬ周红涛ꎬ等.同步测量线密度的纱线条干测试系统研究[J].棉纺织技术ꎬ2021ꎬ49(8):26 ̄29.ZHOUBinꎬWANGHuilingꎬZHOUHongtaoꎬetal.Studyonyarnevennesstestsystemforsynchronoustestlineardensity[J].CottonTextileTechnologyꎬ2021ꎬ49(8):26 ̄29.[11]齐鲁ꎬ郑帼ꎬ魏俊富.涤纶POY条干不匀率因素及其对DTY质量影响[J].天津纺织工学院学报ꎬ1996ꎬ15(2):23 ̄27.QILuꎬZHENGGuoꎬWEIJunfu.ThefactorwhichinfluencedPETPOYyarnirregularityanditseffectonthequalityofDTY[J].JournalofTianjinInstituteofTextileScienceandTechnologyꎬ1996ꎬ15(2):23 ̄27.[12]于学斌.用正交实验优选影响涤纶POY条干不匀率的工艺参数[J].合成纤维工业ꎬ2003ꎬ25(5):22 ̄23.YUXuebin.OrthogonalexperimentsonoptimizingprocessparametersaffectingPETPOYunevenness[J].ChinaSyntheticFiberIndustryꎬ2003ꎬ25(5):22 ̄23.[13]胡放军.降低POY条干不匀率的探讨[J].合成纤维工业ꎬ1989ꎬ12(3):11 ̄15.HUFangjun.AninvestigationtodecreasethesliverunevennessofPOY[J].ChinaSyntheticFiberIndustryꎬ1989ꎬ12(3):11 ̄15. [14]徐进云ꎬ周存ꎬ周华强.油剂对涤纶POY条干不匀率的影响[J].合成纤维工业ꎬ2001ꎬ24(3):26 ̄32.XUJinyunꎬZHOUCunꎬZHOUHuaqiang.TheinfluenceofspinningfinishesonirregularityofpolyesterPOY[J].ChinaSyntheticFiberIndustryꎬ2001ꎬ24(3):26 ̄32.[15]陈士良ꎬ邱中南ꎬ王春燕ꎬ等.熔体直纺半消光/大有光涤纶POY的转产工艺优化[J].合成纤维工业ꎬ2022ꎬ45(2):84 ̄87.CHENShiliangꎬQIUZhongnanꎬWANGChunyanꎬetal.Optimizationofmelt ̄spunsemi ̄dull/brightpolyesterPOYproductionconversionprocess[J].ChinaSyntheticFiberIndustryꎬ2022ꎬ45(2):84 ̄87.[16]方红军.多孔细旦涤纶POY条干不匀率的控制[J].合成纤维工业ꎬ2004ꎬ27(5):45 ̄47.FANGHongjun.Yarnirregularitycontrolofmultiporousfine ̄denierPETPOY[J].ChinaSyntheticFiberIndustryꎬ2004ꎬ27(5):5 ̄7. [17]史志杰.涤纶POY条干不匀率波谱分析及应用[J].合成纤维ꎬ2001ꎬ30(1):40 ̄42.SHIZhijie.SpectrumanalysisofunevennesspolyesterPOYyarnanditsapplication[J].SyntheticFiberChinaꎬ2001ꎬ30(1):40 ̄42.34Vol.60㊀No.10Solutiontoyarnunevennessof368.8dtex/36fpolyesterPOYwithcoarsedenierandfewholesSolutiontoyarnunevennessof368.8dtex/36fpolyesterPOYwithcoarsedenierandfewholesWUJinliang1WANGTiejun1SUNFu2WUWeiguang3ZHANGFengshu1SONGFeng1HUANGZhichao21.RongshengPetrochemicalGroupCo.Ltd.Hangzhou311247China 2.SchoolofMaterialsScience&Engineering ZhejiangSci ̄TechUniversity Hangzhou310018China3.ZhejiangShengyuanChemicalFiberCo.Ltd.Hangzhou311247ChinaAbstract Withtheincreasingdemandofthepublicforthecomfortandbeautyofclothing coarsedenierpolyesterfiberswithfewporesarewidelycommendedfromconsumersduetotheirspecialopticaleffect crisphandfeel andsatisfactorywooleneffect.Butasthefinenessofsinglefibersincreases theunevennessoftheyarndeteriorates andaffectstheprocessingperformanceanddyeingperformanceoffalsetwistdirectly.Atpresent manymanufacturersareunabletosolvetheproblemofunevennessintheproductionofcoarsedenierandlessporousfiber.Thisarticletakes368.8dtex/36fpolyesterpre ̄orientedyarnPOY withcoarsedenierandfewholesasanexampletodiscusstheunevennessproblemfromfiberproductswithcoarsedenierandfewholes.Duringthespinningprocessofpolyesterfibers themeltflowsthroughthecomponentsthroughaprocessofdispersion filtration tearingandmixing whichoftenhasasignificanteffectontheshortwavelengthunevennessofthefibers.Thewavespectrumofyarnevennessshowsthatwhenthespinpackpressureis13.5MPa thereisbasicallynounusualwavepatternintheshortwaveband.Whenthespinpackpressureis10.8MPaand12.5MPa thespectralanalysisshowsthatthereareobviousredcolumnarpeaksintheshortwaveband however thetestresultoffinishedfibersunderthespinpackpressuresof14.5MPaisbasicallyconsistentwiththoseunder13.5MPa andthereisapoorpeakpatterninthespectrogramwhenthespinpackpressurereaches16MPa.Thismeansthattheyarnevennessispreferablewhenthespinpackpressureisbetween13.5MPaand14.5MPa.Accordingtothecharacteristicsoftheproduct thesideblowingsystemisdesignedindependentlythroughtheoreticalcalculationandproductionpractice includingthewholesideblowingdevice whichiscomposedofwindadjustingdevicewindinletpipewithfilteringdevice diffusionroom rectifierblowingdevice oilingdevice fiberguidedevice leftandrightsideplates roof blowingroomdoor baseplate etc.Thediffusionroomstabilizesandturnsthecoolingwindfromthebottompartoftheairconditionertodistributeevenly sothatthecoolingwindcanbeevenlyandstablyblownoutoftheverticalrectificationframe andatthesametime thewindwindowdiffusionroomisenlarged andthewindpressureinthediffusionroomisreasonablydesignedfromtoptobottom sothatthewindpressurebeforerectificationcanreachareasonablestate.Theverticalrectifierframeisdesignedasauniquefive ̄sectiontestwindspeedrectificationcoolingmodeandwhenthewindspeedblowsout astableD ̄typedistributionisformed.Theverticalrectificationframeiscomposedoftwolayersofporousplates twolayersofsteelwireclothandonelayerofhoneycombplate.Thecoolingwindisfullystabilizedthroughthestaticpressureroom porousplate honeycombplate steelwirecloth etc.andtheuniformandstableblowingeffectisobtainedontheblowingsurface.Thewindspeeddifferenceonthesamehorizontallineofthewindoutletsurfaceisnotmorethan3%.Throughintegrationoftheoryandpractice theoilnozzleandnetworkdeviceareoptimized andthemostimportantprocessconditionsaffectingthiskindoffiberaretestedincombination.Thetestresultsshowthatwhenthepressureofspinpackisinthe13.5MPa-14.5MParange theyarnevennessisgood thesuccessrateandworkingtimeofthespinpackmeettheproductionrequirements whenthesideblowingspeedisbetween0.6m/sand0.65m/s theoilrackheightis130mm theoilingrateis0.35%andthenetworkpressureis0.1MPa goodyarnevennesscanbeobtainedtomeettheprocessingrequirementsoftwisting thesideblowing oilingsystemandnetworkdevicewillbepollutedafterlong ̄termuse andwiththedeclineofcleanliness theproductwillhavepooryarnevennessandabnormalproductionconditions.Therefore areasonablecleaningcyclemustbeformulatedaccordingtothetestdataandproductiondataaccumulatedintheproductionforalongtimetoensurethelongtimestabilityofproductquality.Keywords coarsedenierfewholes polyesterfiber pre ̄orientedyarn yarnunevenness spinpack coolingsystem44。

深度分析如何控制细纱质量降低细纱不匀

深度分析如何控制细纱质量降低细纱不匀细纱是目前纺织品市场上一种非常重要的原材料,它不仅应用于纺织品、服装等领域,还用于医疗卫生、建筑、汽车等各个行业。

然而,由于细纱本身的特殊性质,其制作过程中很容易出现不匀的现象,这不仅影响到纱线的质量,更会对下游产品的品质产生很大影响。

因此,如何控制细纱质量并降低细纱不匀已成为纺纱生产中的一个重要课题。

一、分析细纱质量与不匀的原因在制作细纱时,出现不匀现象的原因主要有以下几个方面:1.纤维不均匀纤维是制作细纱的原材料,如果纤维本身就存在一定的不均匀性,那么在制作细纱的过程中就很难保证纱线的均匀度。

例如,在制作棉纱时,由于棉质纤维可以从不同的地区采集而来,其颜色、长度和粗细等方面的差异就很大,如果对这些纤维不进行组合,那么细纱的均匀度就会受到影响。

2.纺纱工艺的问题另外,细纱的不匀还与纺纱工艺的水平有很大关系。

纺纱工艺中使用的设备和机械很可能存在生产制造方面的差异,这些差异包括设备的型号、大小、质量、维护情况等等,这些都会对细纱的质量和均匀度产生影响。

3.质量控制的不严格还有一种可能是因为生产厂家对细纱的质量把控不够严格,或者是因为规定不严格、执行不力等原因导致细纱的不匀。

二、如何控制细纱质量降低不匀1.采用质量最优的原料为了避免纤维本身的不均匀性对细纱的影响,我们需要选择质量最优的纤维,这样能够增加细纱的均匀度。

同时,还需要注意不同纤维种类之间的组合,这样也能够降低纱线不匀的可能性。

2.加强纺纱工艺面对工艺的不同问题,我们可以尝试加强纺纱工艺的管理和规范,包括对设备的维护保养、质量的检测和控制等方面的严格管理。

这样可以通过调整喷气力、旋转速度等因素,使细纱质量得到有效的提升。

3.完善质量控制标准为了确保细纱能够达到质量要求,我们可以逐步完善质量控制标准,规范生产流程,做到质量口径统一,依据科学的质量管理理念进行精确的质量控制,从而达到降低细纱不匀的目的。

三、结语细纱是目前市面上非常重要的纺织品原材料,其制作过程中很容易出现不匀的现象。

《纺织生产管理》课件——04生条条干不匀率的控制及检测

生条条干不匀率的控制措施

• 1. 上工序因素: • 棉卷中产生粘卷、绉摺卷、

松烂卷、破洞卷、厚薄卷。 • 棉卷边缘不整齐、不均匀或

太薄。 • 棉卷横向均匀度不好。

• 措施: • 改善棉卷品质,清除绉摺卷、

松烂卷、破洞卷、厚薄卷 • 提高棉卷品质,清除毛头卷,

校正梳棉机导棉板开档 • 降低横向不匀率

1-罗拉分离开关 2-调速按钮 3-启动开关 4-导纱轮 5-调整螺丝 6-罗拉 7-横梁调节钮 8-移动横梁 9-电容传感器 10-张力调节器 11-纱管支架 12-纱管 13-张力盒 14-显示屏 15-键盘 16-打印机

YG137型电容式条干均匀度测试分析仪原理框图

纱线条干均匀度测试系统

专家分析系统

• 2、机械因素:

• 给棉罗拉弯曲,给棉板不平或加压不足; • 小漏底网眼堵塞、隔距不当、网眼发毛; • 各部隔距不准,过大或左右不一致; • 分梳件不平整、圆整度差、损伤严重; • 刺辊、锡林、道夫、压辊偏心产生周期不匀; • 刺辊上粘有油花。

• 措施:

• 调整或更换给棉罗拉,使其正常工作; • 按规定刷清小漏底,结合平揩车打光; • 调整隔距; • 整顿分梳元件状态,校正、修刮、磨砺刷光、修换; • 整顿机械状态; • 清除刺辊上油花。

检测项目

优

生条条干不匀率(%)

中

差

CV(%) 2.6~3.7 3.8~5.0 5.1~6.0

生条条干不匀率的测试

• 生条条干不匀率常用YG137型电容式条干均匀度测试分析仪检测。 • 在使用YG137型电容式条干均匀度测试分析仪进行检测时,一般每周

每品种至少试验1次,试验长度为50~100m。

YG137型电容式条干均匀度测试分析仪