水性环氧树脂固化剂使用说明

水性环氧固化剂使用说明

水性环氧固化剂J系列产品是一种非离子型的水溶性改性环氧多胺加成物固化剂。该固化剂完全以水为稀释剂,不含醇醚类溶剂或助溶剂,不含醋酸类中和剂。既能乳化普通低分子量的液体环氧树脂,又能与高分子量的环氧树脂乳液配合使用。通过配方设计,可制成品质优异的水性环氧涂料,满足日益增长的对环保型涂料的要求。

适用场合

1)混凝土表面:适用于普通或潮湿的基材表面的工业地坪涂料。

2)配套封闭底漆:适用于潮湿的基材表面的配套底漆。外墙封闭底漆、聚氨酯、聚脲防水涂料封闭底漆等。

3)金属表面:可用作底、中涂和面涂的钢、铝等金属的防腐蚀涂料。

产品特性

1)完全以水为稀释剂,不含醇醚类溶剂或助溶剂,可配制VOC为零的环境友好型涂料;2)对各种基材(如混凝土、金属和旧涂层)有良好的附着力,能封闭潮湿混凝土的部分碱气和水汽;

3)对颜填料的接受性良好,可配合水泥砂浆使用,涂膜耐化学性能优异;

4)配漆工具和施工工具可以直接用水稀释;

5)具有早期抗水渍与抗擦洗性。

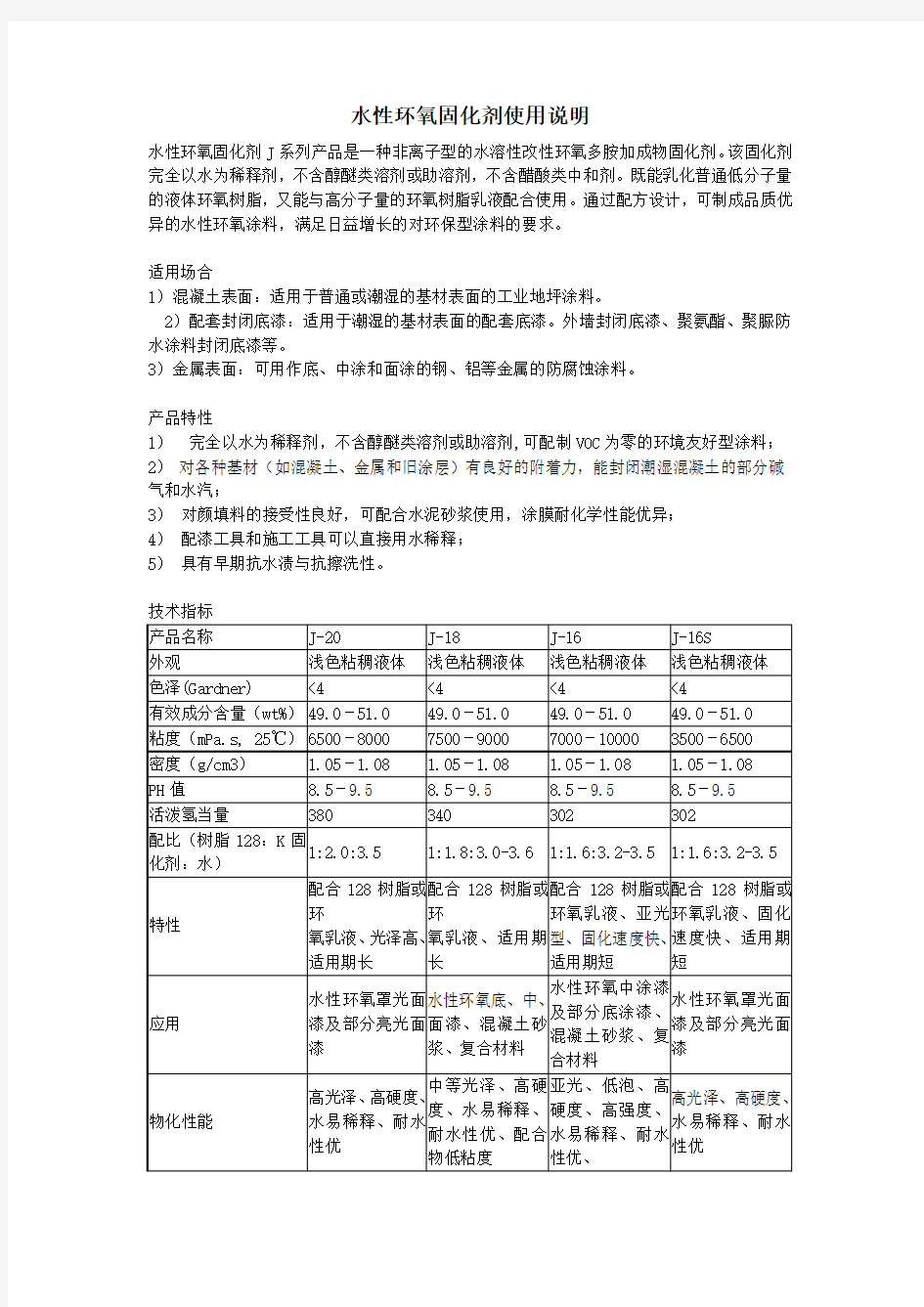

技术指标

产品名称J-20 J-18 J-16 J-16S

外观浅色粘稠液体浅色粘稠液体浅色粘稠液体浅色粘稠液体

色泽(Gardner) <4 <4 <4 <4

有效成分含量(wt%)49.0-51.0 49.0-51.0 49.0-51.0 49.0-51.0

粘度(mPa.s, 25℃)6500-8000 7500-9000 7000-10000 3500-6500

密度(g/cm3) 1.05-1.08 1.05-1.08 1.05-1.08 1.05-1.08

PH值8.5-9.5 8.5-9.5 8.5-9.5 8.5-9.5

活泼氢当量380 340 302 302

配比(树脂128:K固

化剂:水)

1:2.0:3.5 1:1.8:3.0-3.6 1:1.6:3.2-3.5 1:1.6:3.2-3.5

特性配合128树脂或

环

氧乳液、光泽高、

适用期长

配合128树脂或

环

氧乳液、适用期

长

配合128树脂或

环氧乳液、亚光

型、固化速度快、

适用期短

配合128树脂或

环氧乳液、固化

速度快、适用期

短

应用水性环氧罩光面

漆及部分亮光面

漆

水性环氧底、中、

面漆、混凝土砂

浆、复合材料

水性环氧中涂漆

及部分底涂漆、

混凝土砂浆、复

合材料

水性环氧罩光面

漆及部分亮光面

漆

物化性能高光泽、高硬度、

水易稀释、耐水

性优

中等光泽、高硬

度、水易稀释、

耐水性优、配合

物低粘度

亚光、低泡、高

硬度、高强度、

水易稀释、耐水

性优、

高光泽、高硬度、

水易稀释、耐水

性优

使用参考

1、可据固化剂的技术指标,来选择合适的环氧乳液或标准液体环氧树脂。通常液体环氧树脂做主剂可获得较好的经济性和广泛的适用性;如果环氧乳液是由高分子量的环氧树脂制备的,则可获得较短的表干时间。

2、通常为获得固化良好的漆膜,固化温度应在10℃以上,相对湿度在80%以下为宜。

3、当涂装时,如体系固含量较低,一次性施工不能过厚,否则将不能获得固化良好的涂膜。

4、为满足不同使用要求,固化剂用量可在理论用量值周围15%的范围内变动。用量偏高时可获得较高的光泽;用量偏低时可获得较好的耐水性。

5、为获得固化良好的涂膜,施工环境应保持空气流通,在空气不流通的场所施工时,请采取强制通风措施。

6、以该水性环氧固化剂配合环氧树脂配制的环氧涂料的最佳配方组成和最佳固化条件由各用户实验后确定。

包装、运输和储存

本品采用25KG或220KG塑料桶包装。本品不燃、无毒,可按非危险品运输。本品应储存在阴凉、通风、无日光直射条件下,并远离热源和火源。未经稀释时可在低温(-20℃)储存、在常温储存条件下,有效储存期为1年。

环氧树脂及固化剂用法

环氧树脂的用途 环氧树脂一般和添加物同时使用,以获得应用价值。添加物可按不同用途加以选择,常用添加物有以下几类:(1)固化剂;(2)改性剂;(3)填料;(4)稀释剂;(5)其它。 其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。 由于用途性能要求各不相同,对环氧树脂及固化剂、改性剂、填料、稀释剂等添加物也有不同的要求。现将它们的选择方法简介于下: (一)环氧树脂的选择 1、从用途上选择 作粘接剂时最好选用中等环氧值(0.25-0.45)的树脂,如6101、634;作浇注料时最好选用高环氧值(>0.40)的树脂,如618、6101;作涂料用的一般选用低环氧值(<0.25)的树脂,如601、604、607、609等。 2、从机械强度上选择 环氧值过高的树脂强度较大,但较脆;环氧值中等的高低温度时强度均好;环氧值低的则高温时强度差些。因为强度和交联度的大小有关,环氧值高固化后交联度也高,环氧值低固化后交联度也低,故引起强度上的差异。 3、从操作要求上选择 不需耐高温,对强度要求不大,希望环氧树脂能快干,不易流失,可选择环氧值较低的树脂;如希望渗透性也,强度较好的,可选用环氧值较高的树脂。 (二)、固化剂的选择 1、固化剂种类: 常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。 2、固化剂的用量

(1)胺类作交联剂时按下式计算: 胺类用量=MG/Hn 式中: M=胺分子量 Hn=含活泼氢数目 G=环氧值(每100克环氧树脂中所含的环氧当量数) 改变的范围不多于10-20%,若用过量的胺固化时,会使树脂变脆。若用量过少则固化不完善。(2)用酸酐类时按下式计算: 酸酐用量=MG(0.6~1)/100式中: M=酸酐分子量 G=环氧值(0.6~1)为实验系数 3、选择固化剂的原则:固化剂对环氧树脂的性能影响较大,一般按下列几点选择。 (1)、从性能要求上选择:有的要求耐高温,有的要求柔性好,有的要求耐腐蚀性好,则根据不同要求选用适当的固化剂。 (2)、从固化方法上选择:有的制品不能加热,则不能选用热固化的固化剂。 (3)、从适用期上选择:所谓适用期,就是指环氧树脂加入固化剂时起至不能使用时止的时间。要适用期长的,一般选用酸酐类或潜伏性固化剂。 (4)、从安全上选择:一般要求毒性小的为好,便于安全生产。 (5)、从成本上选择。 (三)、改性剂的选择 改性剂的作用是为了改善环氧树脂的鞣性、抗剪、抗弯、抗冲、提高绝缘性能等。常用改性剂有: (1)、聚硫橡胶:可提高冲击强度和抗剥性能。 (2)、聚酰胺树脂:可改善脆性,提高粘接能力。 (3)、聚乙烯醇叔丁醛:提高抗冲击鞣性。 (4)、丁腈橡胶类:提高抗冲击鞣性。

环氧树脂固化剂种类大全

一、脂肪多元胺型固化剂 环氧树脂固化物具有优良的机械性能、电器性能、耐化学药品性能,因而得到广泛的应用。固化剂是环氧树脂固化物必需的原料之一,否则环氧树脂就不会固化。为适应各种应用领域的要求,应使用相应的固化剂。固化剂的种类很多,现介绍于下: 乙二胺 EDA H2NCH2CH2NH2 分子量60 活泼氢当量15 无色液体每100份标准树脂用6-8份性能:有毒、有剌激臭味,挥发性大、粘度低、可室温快速固化。用于粘接、浇注、涂料。该类胺随分子量增大,粘度增加,挥发性减小,毒性减小,性能提高。但它们放热量大、适用期短。一般而言它们分子量越大受配合量影响越小。长期接触脂肪多元胺会引起皮炎,它们的蒸汽毒性很强,操作时须十分注意。 二乙烯三胺 DETA H2NC2H4NHC2H4NH2 分子量103 活泼氢当量20.6 无色液体每100份标准树脂用8-11份。固化:20℃2小时+100℃30分钟或20℃4天。性能:适用期50克25℃45分钟,热变形温度95-124℃,抗弯强度1000-1160kg/c m2,抗压强度1120kg/c m2,抗拉强度780kg/c m2,伸长率5.5%,冲击强度 0.4尺-磅/寸洛氏硬度99-108。介电常数(50赫、23℃)4.1 功率因数(50赫、23℃)0.009 体积电阻2x1016 Ω-cm常温固化、毒性大、放热量大、适用期短。 三乙烯四胺 TETA H2NC2H4NHC2H4NHC2H4NH2 分子量146 活泼氢当量24.3 无色粘稠液体每100份标准树脂用10-13份固化:20℃2小时+100℃30分钟或20℃7天。性能:适用期50克25℃45分钟,热变形温度98-124℃,抗弯强度950-1200kg/c m2,抗压强度1100kg/c m2,抗拉强度780kg/c m2,伸长率4.4%,冲击强度 0.4尺-磅/寸洛氏硬度99-106。常温固化、毒性比二乙烯三胺稍低、放热量大、适用期短。 四乙烯五胺 TEPA H2NC2H4(NHC2H4)3NH2 分子量189 活泼氢当量27 棕色液体每100份标准树脂用11-15份性能同上。 多乙烯多胺 PEPA H2NC2H4(NHC2H4)nNH2 浅黄色液体每100份标准树脂用14-15份性能:毒性较小,挥发性低、适用期较长、价廉。 二丙烯三胺 DPTA H2N(CH2)3 NH(CH2)3NH2 分子量131 活泼氢当量26 浅黄色液体每100份标准树脂用12-15份性能同TETA。 二甲胺基丙胺 DMAPA (CH3)2N (CH2)3NH2 低粘度透明液体每100份标准树脂用4-7份毒性较大,具有固化和催化两个反应,粘附性能良好,柔性也好,适用期长。 二乙胺基丙胺 DEAPA (C2H5)2N (CH2)3NH2 分子量130 活泼氢当量65 低粘度透明液体每100份标准树脂用4-8份固化:60-70℃4小时。性能:适用期50克25℃4小时,

水性环氧树脂固化剂

水性环氧树脂固化剂 简介 水性环氧固化剂K系列产品是一种非离子型的水溶性改性环氧多胺加成物固化剂。该固化剂完全以水为稀释剂,不含醇醚类溶剂或助溶剂,不含醋酸类中和剂。既能乳化普通低分子量的液体环氧树脂,又能与高分子量的环氧树脂乳液配合使用。通过配方设计,可制成品质优异的水性环氧涂料,满足日益增长的对环保型涂料的要求。 适用场合 1)混凝土表面:适用于潮湿的基材表面的工业地坪涂料;游泳池和储水池的内壁防护涂料;学校、超市和地下车库的对硬度耐磨性要求较高的地坪涂料等。 2)配套封闭底漆:适用于潮湿的基材表面的配套底漆。外墙封闭底漆、聚氨酯、聚脲防水涂料封闭底漆等。 3)金属表面:可用作底、中涂和面涂的钢、铝等金属的防腐蚀涂料。 特性 1)完全以水为稀释剂,不含醇醚类溶剂或助溶剂,可配制VOC为零的环境友好型涂料; 2)对各种基材(如混凝土、金属和旧涂层)有良好的附着力,能封闭潮湿混凝土的部分碱气和水汽; 3)对颜填料的接受性良好,涂膜耐化学性能优异; 4)配漆工具和施工工具可以直接用水稀释; 5)具有早期抗水渍与抗擦洗性。 技术指标 使用参考 1、可据固化剂的技术指标,来选择合适的环氧乳液或标准液体环氧树脂。通常液体环氧树脂做主剂可获得较好的经济性和广泛的适用性;如果环氧乳液是由高分子量的环氧树脂制备的,则可获得较短的表干时间。 2、通常为获得固化良好的漆膜,固化温度应在10℃以上,相对湿度在80%以下为宜。 3、当涂装时,如体系固含量较低,一次性施工不能过厚,否则将不能获得固化良好的涂膜。 4、为满足不同使用要求,固化剂用量可在理论用量值周围20%的范围内变动。用量偏高时可获得较高的光泽;用量偏低时可获得较好的耐水性。 5、为获得固化良好的涂膜,施工环境应保持空气流通,在空气不流通的场所施工时,请采取强制通风措施。 6、以该水性环氧固化剂配合环氧树脂配制的环氧涂料的最佳配方组成和最佳固化条件由各用户实验后确定。

固化剂

摘要:简述了双组分水性环氧树脂涂料的特点及其用途,分别介绍了水性环氧树脂乳液和水性环氧固化剂的制备方法、双组分水性环氧树脂涂料的分类、混合体系的固化成膜机理和适用期的判断。最后给出了对水性环氧树脂涂料进行配方设计时应考虑的因素。 关键词:水性环氧树脂乳液、水性环氧固化剂、成膜机理、适用期、配方设计 1 概况 水性环氧树脂是指环氧树脂以微粒或液滴的形式分散在以 水为连续相的分散介质中而配得的稳定分散体系[1,2]。由于环氧树脂是线型结构的热固性树脂,所以施工前必须加入水性环氧固化剂,在室温环境下发生化学交联反应,环氧树脂固化后就改变了原来可溶可熔的性质而变成不溶不熔的空间网状结构,显示出优异的性能。水性环氧树脂涂料除了具有溶剂型环氧树脂涂料的诸多优点,如对众多底材具有极高的附着力,固化后的涂膜耐腐蚀性和耐化学药品性能优异,并且涂膜收缩小、硬度高、耐磨性好、电气绝缘性能优异等,还具有不含有机溶剂或挥发性有机化合物含量较低,不会造成空气污染,因而满足当前环境保护的要求;同时以水作为分散介质,价格低廉、无气味、不燃,储存、运输和使用过程中的安全性也大为提高;再次是水性环氧树脂涂料的操作性能好,施工工具可用水直接清洗。水性环氧树脂涂料的突出优势还表现在该混合体系可在室温和潮湿

的环境中固化,有合理的固化时间,并保证有很高的交联密度,这是通常的水性丙烯酸涂料和水性聚氨酯涂料所无法比拟的。 2 水性环氧树脂乳液的制备方法 环氧树脂本身不溶于水,不能直接加水进行乳化,要制备稳定的水性环氧树脂乳液,必须设法在其分子链中引入强亲水链段或者在体系中加入亲水亲油组分。根据制备方法的不同,环氧树脂水性化有以下三种方法:机械法、化学改性法和相反转法。 2.1 机械法 将固体环氧树脂预先磨成微米级的环氧树脂粉末,在加热的条件下加入乳化剂水溶液,通过激烈的机械搅拌即可制得水性环氧树脂乳液[7]。用机械法制备水性环氧树脂乳液的优点是工艺简单,所需乳化剂用量较少,但乳液中环氧树脂分散相微粒尺寸较大,约为50μm 左右,粒子形状不规则且尺寸分布较宽,所配得的乳液稳定性差,粒子之间容易相互碰撞而发生凝结现象,并且该乳液的成膜性能也欠佳。当然提高搅拌分散时的温度可以促进乳化剂分子在环氧树脂微粒表面更为有效地吸附,使得环氧树脂微粒能较为稳定地分散在水相中。 化学改性法是通过对环氧树脂分子进行改性,将离子基团或极性基团引入到环氧树脂分子的非极性链上,使它成为亲水亲油的两亲性聚合物,从而具有表面活性剂的作用,这类改性后的高聚物又称

环氧树脂固化剂特点和反应机理

环氧树脂有机酸酐固化剂特点和反应机理 有机酸酐类固化剂,也属于加成聚合型固化剂。早在1936年,瑞士的Dr.pierre Castan 就开始用邻苯二甲酸酐固化的环氧树脂作假牙的材料。这一用法后来还在英国和美国申请了专利。酸酐类用作固化剂在1943年美国就有专利报导。 酸酐类固化剂用于大型浇铸等重电部门,至今仍是这类固化剂应用的主要方向。日本这类固化剂消费量每年在3 kt以上,约占环氧树脂固化剂全部用量的23%,仅次于有机多胺的用量。在我国,以邻苯二甲酸酐为固化剂的环氧树脂浇铸、以桐油酸酐为固化剂的环氧树脂电机绝缘,都有20多年的应用历史。近年来,随着电气、电子工业的发展,酸酐类固化剂在中、小型电器方面也获得广泛的应用,特别是弱电方面,也获得了充分重视,如集成电路的包封、电容器的包封等。在涂料方面,如粉末涂料,这类固化剂也受到重视。 酸酐类固化剂与多元胺类固化剂相比,有许多优点。从操作工艺性上看,主要有以下几点:一是挥发性小,毒性低,对皮肤的刺激性小;二是对环氧树脂的配合量大,与环氧树脂混熔后粘度低,可以加入较多的填料以改性,有利于降低成本;三是使用期长,操作方便。从固化物的性质上看,它主要特征有:一是由于固化反应较慢,收缩率较小;二是有较高的热变形温度,耐热性能优良,固化物色泽浅;三是机械、电性能优良。 但是,酸酐类固化剂所需的固化温度相对比较高,固化周期也比较长;不容易改性;在贮存时容易吸湿生成游离酸而造成不良影响(固化速度慢、固化物性能下降);固化产物的耐碱、耐溶剂性能相对要差一些,等等,则是这类固化剂的不足之处。 在已知的酸酐化合物中,多数正在被广泛用作环氧树脂固化剂,大约有20余种,可以分为单一型、混合型、共熔混合型。从化学结构上分,则可分为直链型、脂环型、芳香型、卤代酸酐型;如按官能团分类,又有单官能团型、两官能团型,两官能团以上的多官能团型无实用价值。和多胺类固化剂的情况相类似,官能团的数量也直接影响固化物的耐热性;另外,也可按游离酸的存在与否分类,因为游离酸的存在对固化反应起着促进作用。 这一类固化反应以有无促进剂的存在分成两种形式—— 一、在无促进剂存在时,首先环氧树脂中的羟基与酸酐反应,打开酸酐,然后进行加成聚合反应,其顺序如下:(1)羟基对酸酐反应,生成酯键和羧酸;(2)羧酸对环氧基加成,生成羟基;(3)生成的羟基与其他酐基继续反应。这个反应过程反复进行,生成体型聚合物。另外,在此种体系中,由于处于酸性状态,与上述反应平行进行的反应是别的环氧基与羟基的反应,生成醚键。从上述机理中可以看出,固化物中含有醚键和酯键两种结构,而且反应速度受环氧基浓度、羟基浓度的支配。 二、在促进剂存在的条件下,酸酐固化反应用路易斯碱促进。促进剂(一般采用叔胺)对酸酐的进攻引发反应开始,其主要反应有:(1)促进剂进攻酸酐,生成羧酸盐阴离子;(2)羧酸盐阴离子和环氧基反应,生成氧阴离子;(3)氧阴离子与别的酸酐进行反应,再次生成羧酸盐阴离子。这样,酸酐与环氧基交互反应,逐步进行加成聚合。在促进剂路易斯碱存在的条件下,生成的键全是酯键,未发现如同无促进剂存在时所生成的醚键。 在促进剂存在时,环氧树脂的固化速度也受体系内羟基浓度的支配。因此,添加促进剂对液态环氧树脂非常有效,120~150℃即能完成固化反应。但对于固态环氧树脂,则要充分注意适用期非常短的问题。在促进剂不存在时,从理论上讲,应当一个环氧基对一个酸酐,而实际上仅用化学理论量的80%~90%就足够了。在促进剂存在时,酸酐用量为化学理论量。

水性环氧树脂的制备方法

水性环氧树脂的制备方法 转载于[url]https://www.360docs.net/doc/dd16062454.html,[/url] 水性环氧树脂通常是指环氧树脂以微粒、液滴或胶体形式分散于水相中所形成的乳液、水分散体或水溶液,三者之间的区别在于环氧树脂分散相的粒径不同。根据制备方法的不同,环氧树脂水性化有以下四种方法:机械法、化学改性法、相反转法和固化剂乳化法等。 1)机械法 机械法即直接乳化法,可用球磨机、胶体磨、均氏器等将固体环氧树脂预先磨成微米级的环氧树脂粉末,然后加入乳化剂水溶液,再通过机械搅拌将粒子分散于水中;或将环氧树脂和乳化剂混合,加热到适当的温度,在激烈的搅拌下逐渐加入水而形成乳液。用机械法制备水性环氧树脂乳液的优点是工艺简单,所需乳化剂用量较少,但乳液中环氧树脂分散相微粒尺寸较大,粒子形状不规则且尺寸分布较宽,所配得的乳液稳定性差,粒子之间容易相互碰撞而发生凝结现象,并且该乳液的成膜性能也欠佳。当然提高搅拌分散时的温度可以促进乳化剂分子在环氧树脂微粒表面更为有效地吸附,使得环氧树脂微粒能较为稳定地分散在水相中。 2)化学改性法 化学改性法又称自乳化法,即将一些亲水性的基团引入到环氧树脂分子链上,或嵌段或接枝,使环氧树脂获得自乳化的性质,当这种改性聚合物加水进行乳化时,疏水性高聚物分子链就会聚集成微粒,离子基团或极性基团分布在这些微粒的表面,由于带有同种电荷而相互排斥,只要满足一定的动力学条件,就可形成稳定的水性环氧树脂乳液,这是化学改性法制备水性环氧树脂的基本原理。根据引入的具有表面活性作用的亲水基团性质的不同,化学改性法制备的水性环氧树脂乳液可分为阴离子型、阳离子型和非离子型三种。 a、阴离子型 通过适当的方法在环氧树脂分子链中引入羧酸、磺酸等功能性基团,中和成盐后的环氧树脂就具备了水可分散的性质。常用的改性方法有功能性单体扩链法和自由基接枝改性法。功能性单体扩链法是利用环氧基与一些低分子扩链剂如氨基酸、氨基苯甲酸、氨基苯磺酸等化合物上的胺基反应,在环氧树脂分子链中引入羧酸、磺酸基团,中和成盐后就可分散在水相中。自由基接枝改性法是利用双酚A环氧树脂分子链中的亚甲基活性较大,在过氧化物作用下易于形成自由基,能与乙烯基单体共聚,可将丙烯酸、马来酸酐等单体接枝到环氧树脂分子链中,再中和成盐后就可制得能自乳化的环氧树脂。 b、阳离子型 含胺基的化合物与环氧树脂反应生成含叔胺或季胺碱的环氧树脂,再加入挥发性有机一元弱酸如醋酸中和得到阳离子型的水性环氧树脂。这类改性后的环氧树脂在实际中应用较少,这是因为水性环氧固化剂通常是含有胺基的碱性化合物,两个组分混合后,体系容易出现破乳和分层现象而影响该体系的使用性能。 c、非离子型 一般多在环氧树脂链上引入亲水性聚氧乙烯基团,同时保证每个改性环氧树脂分子中有两个或两个以上环氧基,所得的改性环氧树脂不用外加乳化剂即能自分散于水中形成乳液。如用分子量为4000~20000的双环氧端基乳化剂与环氧当量为190的双酚A环氧树脂和双酚A混合,以三苯基膦化氢为催化剂进行反应,可制得含亲水性聚氧乙烯、聚氧丙烯链端的环氧树脂,该树脂不用外加乳化剂便可溶于水,且耐水性增强。另外,这种方法制得的粒子较细,通常为纳米级,前面两种方法制得的粒子较大,通常为微米级。从此意义上讲,化学法虽然制备步骤多,成本高,但在某些方面具有实际意义。 在环氧树脂链上引入亲水性聚氧乙烯基团,同时保证每个改性环氧树脂分子上有两个或两个以上环氧基,所得的改性环氧树脂不用外加乳化剂即能自分散于水中形成乳液。如先用聚氧乙烯二醇、聚氧丙烯二醇和环氧树脂反应,形成端基为环氧基的加成物,利用此加成物和环氧当量为190的双酚A环氧树脂和双酚A混合,以三苯基磷为催化剂进行反应,可得到含有亲水性聚氧乙烯、聚氧丙烯链段的环氧树脂。这种环氧树脂不用外加乳化剂即可溶于水中,且由于亲水链段包含在环氧树脂分子中,因而增强了涂膜的耐水性。并且在引入聚氧化乙烯、氧化丙烯链段后,交联固化的网链分子量有所提高,交联密度下降,形成的涂膜有一定的增韧作用。 3)相反转法 相反转是一种制备高分子量环氧树脂乳液较为有效的方法,II型水性环氧树脂涂料体系所用的乳液通常采用相反转方法制备。相反转原指多组分体系(如油/水/乳化剂)中的连续相在一定条件下相互转化的过程,如在油/水/乳化剂体系中,其连续相由水相向油相(或从油相向水相)的转变,在连续相转变区,体系的界面张力最低,因而分散相的尺寸最小。通常的制备方法是在高剪切力条件下先将乳化剂与环氧树脂均匀混合,随后在一定的剪切条件下缓慢地向体系中加入水,随着加水量的增加,整个体系逐步由油包水型转变为水包油型,形成均匀稳定的水可稀释体系。乳化过程通常在常温下进行,对于固态环氧树脂,往往需要借助于少量溶剂和加热使环氧树脂粘度降低后再进行乳化。

环氧树脂固化剂概述

环氧树脂固化剂概述 环氧树脂本身为热塑性的线型结构,受热后固态树脂可以软化、熔融,变成粘稠态或液态;液态树脂受热黏度降低。只有加入固化剂后,环氧树脂才能得到实用。一个完整概念的环氧树脂组成物应该由四个方面的成分组成。但在实际应用时,不一定四个方面的成分都要具备,但树脂成分中的固化剂必不可少,可见固化剂的重要。 环氧树脂所以能取得广泛应用,就是因为这些成分多变配合的结果。尤其是固化剂,一旦环氧树脂确定之后,固化剂对环氧树脂组成物的工艺性和固化产物(产品)的最终性能起决定性作用。 固化剂定义及分类 1、定义 环氧树脂本身是热塑性的线型结构,不能直接拿来就应用,必须在向树脂中加入第二组分,在一定温度(或湿度)等条件下,与环氧树脂的环氧基进行加成聚合反应,或催化聚合反应,生成三维网络结构(体型网状结构)的固化物后才能使用。这个充当第二组分的化合物称作固化剂,分为加成型固化剂和触媒型固化剂。 2、固化剂的分类 固化剂按反应性和化学结构分类如下 1、伯胺与环氧基的反应 当用伯胺固化环氧树脂时,在第一阶段伯胺和环氧基反应生成仲胺;在第二阶段,生成的仲胺和环氧基反应生成叔胺,并且生成的羟基亦能和环氧基反应、具有加速反应进行的倾向。 胺的化学结构不同,它们与环氧基的反应速度也不相同,在初期反应速度比较快,环氧基消耗的比较多,到达一定的时间后,环氧基的消耗不像开始那么多。环

氧基的反应程度在3周的期间内非常低,聚酰胺只有40%,二亚乙基三胺也只不过65%,要进一步提高环氧基的反应程度,有必要在高温下进行固化反应。 当多胺固化环氧树脂时,醇或酚的存在会促进反应加快,但不能改变最后的反应程度。醇、酚的羟基和环氧基的氧原子形成氢键而促进开环,醇羟基容易开成这种键,因此显示更大的从促进作用。除了酚、醇之外,有机酸、硫酰胺等对反应也有促进作用。但邻苯二甲酸、顺丁烯二酸没有促进作用,这是由于它们和胺反应和成了酰亚胺之故。有些基团具有抑制作用。 如:,OR、,COOR、,SO3R、,CON2R、,SO2NR2、,CN、,NO2等。 2、叔胺与环氧基的反应 叔胺是强碱性化合物。叔胺固化环氧树脂按阴离子聚合反应进行。阴离子聚合固化剂首先作用环氧基,使其开环,生成氧阴离子,氧阴离子攻击环氧基,开环加成,这种开环加成连锁 反应进行下去固化环氧树脂。 3、咪唑化合物与环氧基反应 咪唑化合物为五元杂环化合物。结构式中含有两个氮原子,一个氮原子处于仲胺,另一个氮原子为叔胺。首先仲胺基的活泼氢和环氧基反应生成加成物,该加成物再和别的环氧基反应生成在分子内兼具?和?离子的离子络合物,生成的离子络合物的?和环氧基反应,以连锁反应的方式开环聚合固化环氧树脂。咪唑的阴离子聚合受加成物生成的制约,因此聚合速度比叔胺慢。 4、三氟化硼,胺络合物与环氧基的反应 BF3是环氧树脂的阳离子型催化剂,由于反应剧烈,无法应用,以与路易斯碱(胺类、醚类等)形成络合物的形式使用。BF3胺络合物是应用最早的潜伏型固化剂之一。它的阳离子聚合反应历程引发环氧基开环聚合,在和环氧基反应时,环氧基

_型水性环氧树脂固化剂及其涂料性能

文章编号:1007-9629(2000)04-0349-06 Ⅰ型水性环氧树脂固化剂及其涂料性能 陶永忠, 陈 铤, 顾国芳* (同济大学材料科学与工程学院,上海200092) 摘要:采用低相对分子质量液体环氧树脂与非离子表面活性剂(BM J )反应合成BM J -环 氧加成物,将表面活性链段引入到环氧树脂分子链中,然后经封端和成盐得到Ⅰ型水性环 氧固化剂.研究了影响Ⅰ型水性环氧固化剂及其所配乳液涂料性能的因素,并对乳液的稳 定性、固化速率和涂膜硬度等性能进行了评价. 关键词:水性涂料;Ⅰ型水性环氧固化剂;表面活性剂 中图分类号:O 633.13 文献标识码:A 收稿日期:2000-07-17;修订日期:2000-09-18 作者简介:陶永忠(1975-),男,湖北人,同济大学博士生. *通信联系人. 1 环氧树脂涂料的发展概况 环氧树脂具有优异的性能,如附着力高,耐化学性、耐溶剂性优异,硬度高,耐磨性好等,已在工业上获得广泛的应用.用环氧树脂配制的涂料属高性能涂料,可用于机械设备、厨具、家具、工业地坪等.传统的环氧树脂涂料通常为溶剂系统或无溶剂系统.由于对环境保护的要求日益迫切和严格,不含有机溶剂(VOC -free )或低VOC 、或不含HAP (有害空气污染物,hazardous air pollutants )的系统成为新的方向.国外从20世纪70年代起开始开发水性环氧系统[1] ,然后陆续进行商品生产.例如Shell 公司的EPI -REZ 3522WY55和Henkel 公司的Waterpox y140等.国内尚无此类商品的生产.作为涂料使用,水性环氧树脂不造成空气污染、气味低、不燃和施工工具易于清洗,具有很大的社会效益和经济效益.2 水性环氧系统的分类 水性环氧系统一般分为两类[2]: (1)Ⅰ型水性环氧系统.Ⅰ型水性环氧系统由低相对分子质量(文中相对分子质量均简称为分子量)液体环氧树脂(环氧当量190左右)和水性环氧固化剂组成.低分子环氧,通常为双酚A 型液体树脂,如国产的环氧E -51(环氧618),Shell 公司的EPON 828等.树脂作为双组分的一个组分一般不乳化,而由固化剂在使用前混合乳化,当然也有预先用表面活性剂乳化的.对前一种情况,Ⅰ型水性环氧固化剂必须既是交联剂又是乳化剂,这类固化剂以多胺为基础,在其分子中引入具有表面活性的链段,使它成为两亲性的分子,从而具有很强的乳化作用.由于采用液态的树脂,Ⅰ型水性环氧系统中不必加入溶剂,该体系的VOC 可为零. (2)Ⅱ型水性环氧系统.Ⅱ型水性环氧系统由高分子量固体环氧树脂(环氧当量500左右),如国产的环氧E -21,及水性环氧固化剂组成.高分子量环氧树脂在室温下为固体,软化点为60~80°C .因此一般由生产厂预先配制成乳液. 3 Ⅰ型水性环氧固化剂 Ⅰ型水性环氧固化剂是多乙烯多胺的改性产物.它合成的技术路线:采用低分子量液态环氧树第3卷第4期 2000年12月建 筑 材 料 学 报JO URN AL O F BUI LDI NG M A T ERIA LS Vol .3,No .4 Dec .,2000

环氧树脂固化剂用量的计算

环氧树脂固化剂用量的 计算 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

环氧树脂固化剂用量的确定 epoxy value 环氧值是100g环氧树脂中所含环氧基团的物质的量。它与环氧当量的关系为环氧值=100/环氧当量。它是鉴别环氧树脂性质的最主要的指标。epoxy equivalent per weight;EEW环氧当量含一个的树脂量(克/当量),即的除以每一分子所含环氧基数量的值。 1、胺类固化剂用量的计算 胺类固化剂用量的计算方法,其依据是以胺基上的—个活泼氢和一个环氧基相作用来考虑的。各种伯胺、仲胺的用量按下式计算求出: W=(M/Hn)×E 式中:W—一每100g环氧树脂所需胺类固化剂的质量,g;M——胺类固化剂分子量; Hn——固化剂分子中胺基上的活泼氢原子数;E一一环氧树脂的环氧值。 举例:用乙二胺作固化剂,使E-44环氧树脂固化,求每loog环氧树脂所需乙二胺的用量。 解:乙二胺的分子式为H2N—CH2一NH2乙二胺的分子量M=60乙二胺的活泼氢原子数Hn=4 从表中查出E-44环氧树脂的环氧值E=0.40~0.47,那么 W最大=60/4×0.47=7.05(g)W最小=60/4×0.40=6(g) 即每100gE-44环氧树脂需用6~7g乙二胺固化剂。实际上,随着胺分子的大小,以及反应能力和挥发情况的不同,一般比理论计算出的数值要多用10%以上。2、酸酐类固化剂的用量计算

酸酐类固化剂的用量通常按下式求出:W=AE·E·K 式中:W—一每100g环氧树脂所需酸酐固化剂的质量,g; AE一—酸酐摩尔质量,kg/mol; K——每摩尔质量环氧基所需酸酐的量,mol。经验数据,它在0.5~1.1范围内变动,一般取0.85。举例:对100g环氧值为0.43的环氧树脂,若用邻邦苯二甲酸酐(PA)作它的硬化剂,要用多少量合适? 解:邻苯二甲酸酐的分子式为:其分子量M=148 E=0.43经验数值取K=0.85因此其合适的用量为: W=148×0.43×0.85×=54.1(g) 即100g环氧值为0.43的环氧树脂,用54g左右的邻苯二甲酸酐作固化剂较合适。实际使用量也均比理论计算的用量值高。 固化剂用量一般比理论计算值高的原因有二,一是在配制过程和操作过程中会有挥发损失;二是不易与树脂混合均匀。但是当硬化剂用量过大时,会造成树脂链终止增长,降低硬化物的分子量,使固化后的树脂发脆。 上述计算值,都是指纯的固化剂,即含量百分之百。当达不到此纯度时,应进行换算调整。

水性环氧固化剂改性三种方法

水性环氧固化剂改性三种方法 目前国内外环氧树脂的水性化技术主要分为乳化法和成盐法。乳化法指的是环氧树脂的直接乳化、不用外加乳化剂的自乳化或水性环氧固化剂乳化,而成盐法则是将环氧树脂改性成富含酸或富含碱的树脂,再用小分子质量的碱或酸进行中和。水性环氧固化剂乳化环氧树脂是最重要的水性化技术,它可以克服其他水性化方法的缺点。常用的水性环氧固化剂大多为多元胺或其改性产物,其中改性产物主要利用其分子中胺基上的活泼氢与环氧树脂分子中的环氧基反应进行改性。据专家介绍,多元胺常用的改性方法有3种,均采用在多元胺分子链中引人非极性基团,使得改性后的多胺固化剂具有两亲性结构,以改善与环氧树脂的相容性。 首先是酰胺化多胺改性。酰胺化的多胺本身具有一定的水溶性或水可分散性,无需借助于助溶剂或乳化剂的作用就可获得一定范围的水可稀释性,从而可以用作水性环氧树脂的固化剂。并且酰胺化的多胺具有表面活性剂的作用,低分子质量液体环氧树脂不需要预先乳化,而由酰胺化多胺在施工前混合乳化,用酰胺化多胺乳化环氧树脂配成的水性环氧体系具有施工性能好,适用期长等优点。但专家也表示,用单脂肪酸改性的酰胺化多胺固化剂,与环氧树脂的相容性不是太好,容易发生相分离而在涂膜表面出现浮油和凹坑等表面缺陷,并且固化不充分造成涂膜的耐化学性能和耐湿性较差。 其次是聚酰胺的改性。采用二聚酸与多元胺进行缩合来制备水性聚酰胺固化剂,这样改性可改善与环氧树脂的相容性,涂膜表面也不会出现因不相容而造成的表面缺陷;但用聚酰胺固化剂乳化的环氧树脂体系的适用期较短,一般不超过1小时就会凝胶化,这会对施工带来一定的麻烦。专家介绍说,并且用聚酰胺固化的涂膜柔韧性较差,冲击性能较差,涂膜偏脆。水性聚酰胺固化剂由于合成时二聚酸中不饱和双键的存在,而容易被空气中的氧气氧化导致固化剂的颜色变深,不适合作为色泽要求较高的水性环氧地坪涂料的固化剂。这种方法改性具有一定的局限性,当然这并不掩盖其应用上的优点。 最后方法是多胺一环氧加成物。专家介绍说,由于用酰胺化多胺和聚酰胺水性固化剂固化的涂膜或多或少存在缺陷,而改性后的涂膜性能又没有明显改良,因此国外采用的水性环氧固化剂为多元胺-环氧加成物,采用环氧树脂与多元胺反应,在多元胺分子链中引入环氧树脂分子链,使得合成后的固化剂具有亲环氧树脂的分子结构,减少固化剂分子中伯胺基团的含量可明显降低固化剂的活性。使得用这种类型的水性环氧固化剂乳化的环氧体系的适用期有所延长,并通过添加聚氧化烷基多胺的方法来改善涂膜偏脆的问题。这位专家还表示,若该水性环氧固化剂要具有乳化环氧树脂的功能,则需通过在固化剂分子链中引人氧化烷基链段,或者离子基团来获得。 中国新型涂料网

环氧树脂固化剂的概况

环氧树脂固化剂的概况 双酚A环氧树脂的结构稳定,能够加热到200℃不发生变化,其他环氧树脂具有无限使用期,通过固化剂使环氧树脂实现交联反应,由于固化过程中不放出H2O或其他低分子化合物,环氧树脂固化物避免了某些缩聚型高分子在热固化过程中所产生的气泡和界面上的多孔性缺陷。环氧树脂固化物性能在很大程度上取决于固化剂,其种类繁多。 一、环氧树脂固化剂分类 1. 按化学结构分为碱性和酸性两类 1.1碱性固化剂:脂肪二胺、多胺、芳香族多胺、双氰双胺、咪唑类、改性胺类。 1.2酸性固化剂:有机酸酐、三氟化硼及络合物。 2. 按固化机理分为加成型和催化型 2.1加成型固化剂:脂肪胺类、芳香族、脂肪环类、改性胺类、酸酐类、低分子聚酰胺和潜伏性胺。 2.2催化型固化剂:三级胺类和咪唑类。 二、环氧树脂固化剂的发展 我国1998年环氧树脂产量为万吨, 固化剂需求量约为2万吨, 实际的固化剂产量仅为万吨, 生产厂家分布在沿海城市, 如天津、上海、江苏和浙江等地。例如:脂肪多胺:常州石化厂650吨/年 间苯二胺:上海柒化八厂80吨/年 T—31改性胺:江苏昆山助剂厂60吨/年 低分子聚酰胺:天津延安化工厂200吨/年 590#改性胺和593#改性胺:上海树脂厂17吨/年 793#改性胺:天津合材所6吨/年 SK—302改性胺:江阴颐山电子化工材料厂5吨/年 另外:B—系列固化剂,N—苄基二甲胺,DMP—30,801#改性胺,HD—236改性胺,GY—051缩胺,CHT—251改性胺,105#缩胺,810#水下固化剂,NF—841固化剂,703#改性胺等。

三、胺类固化剂 1.胺类固化机理 1.1一级胺固化机理 若按氮原子上取代基(R)数目可分为一级胺、二级胺和三级胺;若按N数目可分为单胺、双胺和多胺;按结构可分为脂肪胺、脂环胺和芳香胺。 一级胺对环氧树脂固化作用按亲核加成机理进行,每一个活泼氢可以打开一个环氧基团,使之交联固化。芳香胺与脂环胺的固化机理与一级胺相似(伯胺、仲胺和叔胺) ①与环氧基反应生成二级胺 ②与另一环氧基反应生成三级胺 ③生成的羟基与环氧树脂反应 1.2固化促进机理: 在固化体系中加入含给质子基团的化合物如苯酚,就会促进胺类固化,这可能是一个双分子反应机理,即给质子体羟基上的固发氢首先与环氧基上的氧形成氢键,是环氧基进一步极化,有利于胺类的N对环氧基Cδ+的亲核进攻,同时完成氢原子的加成。 促进剂对环氧树脂和二乙烯二胺固化体系的凝胶化影响,例如乙二醇、甘油和苯酚使凝胶化时间缩短7min,12min和13min。 2. 脂肪胺(脂环胺)固化剂 在室温很快固化环氧树脂,固化反应为放热反应。热量能进一步促使环氧树脂与固化剂反应,其使用期较短。胺类固化剂与空气中的CO2反应生成不能与环氧基起反应的碳酸铵盐而引起气泡的发生。 脂肪胺对皮肤有一定刺激作用,其蒸汽毒性很强。 脂肪胺和脂环胺固化剂

水性环氧固化剂的合成与表征

水性环氧固化剂的合成与表征 作者:梁鸿文,胡国文 0 引言 环氧树脂具有优异的附着性、热稳定性、耐化学品性、绝缘性及机械强度[1]等而广泛应用于涂料、粘合剂及复合材料等各个领域。常用的环氧树脂因需使用有机溶剂而限制了其在涂料、胶粘剂行业中的大规模应用。随着人们对环境保护要求的日益迫切和严格,环氧涂料的水性化是其发展的主要趋势之一[2],而制备与之匹配的固化剂是环氧涂料水性化的关键。水性环氧涂料固化剂多采用多元胺,但为了改善多元胺与环氧树脂的相容性,通常对其改性,如酰胺化,或使用聚酰胺和环氧-多胺加成物,目前使用最多的是环氧-多胺加成物[3-4]。随着固化剂生产技术的不断成熟和进步,水性环氧树脂涂料的用途将越来越广泛[5-6]。 这里是中国--0树脂在线7的文章概述 本文先用聚乙二醇改性环氧树脂,使其具有亲水性,再用二乙烯三胺、三乙烯四胺及四乙烯五胺分别与改性的环氧树脂合成固化剂。并以该固化剂与环氧树脂乳液复配,检测它们的性能。 1 实验部分 1.1 实验原料 环氧树脂E-12、E-20、E-44、E-51:工业级,广州东风化工厂;聚乙二醇(PEG):PEG600、PEG800、PEG1000:分析纯, 广州杰途化工;二乙烯三胺(DETA)、三乙烯四胺(TETA)、四乙烯五胺(TEPA)、盐酸:分析纯,上海化学试剂有限公司;乙二醇乙醚:化学纯,上海诚心化工;丙酮: 工业级,广州东红化工厂。 1.2 合成 1.2.1 水性环氧树脂乳液 在三口烧瓶中加入计量的聚乙二醇和E-12,水浴加热至70~80℃,搅拌均匀,再滴加催化剂溶液并在75~85℃温度下反应2~3h。在反应初期0·5h内,将水浴温度调至60℃, 以移走体系的反应热。然后每0·5h取样一次,测定环氧基含量至设计值结束反应,得到环氧树脂分散用的乳化剂。将该乳化剂和环氧树脂E-51加入三口烧瓶,加热至75℃后在较低的转速下缓慢滴加去离子水,待水加完后再在较高转速下分散一定时间,得到要求的水性环氧树脂乳液。 1.2.2 固化剂的合成

环氧树脂固化剂用量的确定

环氧树脂固化剂用量的确定 1、胺类固化剂用量的计算 胺类固化剂用量的计算方法,其依据是以胺基上的—个活泼氢和一个环氧基相作用来考虑的。各种伯胺、仲胺的用量按下式计算求出: W=(M/Hn)×E 式中: W—一每100g环氧树脂所需胺类固化剂的质量,g; M——胺类固化剂分子量; Hn——固化剂分子中胺基上的活泼氢原子数; E一一环氧树脂的环氧值。 举例:用乙二胺作固化剂,使E-44环氧树脂固化,求每loog环氧树脂所需乙二胺的用量。解:乙二胺的分子式为H2N—CH2一NH2 乙二胺的分子量M=60 乙二胺的活泼氢原子数Hn=4 从表中查出E-44环氧树脂的环氧值E=0.40~0.47,那么 W最大=60/4×0.47=7.05(g) W最小=60/4×0.40=6(g) 即每100g E-44环氧树脂需用6~7g乙二胺固化剂。实际上,随着胺分子的大小,以及反应能力和挥发情况的不同,一般比理论计算出的数值要多用10%以上。 2、酸酐类固化剂的用量计算 酸酐类固化剂的用量通常按下式求出: W=AE·E·K 式中: W—一每100g环氧树脂所需酸酐固化剂的质量,g; 名人堂:众名人带你感受他们的驱动人生马云任志强李嘉诚柳传志史玉柱 AE一—酸酐摩尔质量,kg/mol; K——每摩尔质量环氧基所需酸酐的量,mol。经验数据,它在0.5~1.1范 围内变动,一般取0.85。 举例:对100g环氧值为0.43的环氧树脂,若用邻邦苯二甲酸酐(PA)作它的硬化剂,要用多少量合适? 解:邻苯二甲酸酐的分子式为:其分子量 M=148 E=0.43 经验数值取K=0.85 因此其合适的用量为: W=148×0.43×0.85×=54.1(g) 即100g环氧值为0.43的环氧树脂,用54g左右的邻苯二甲酸酐作固化剂较合适。实际使用量也均比理论计算的用量值高。 固化剂用量一般比理论计算值高的原因有二,一是在配制过程和操作过程中会有挥发损失;二是不易与树脂混合均匀。但是当硬化剂用量过大时,会造成树脂链终止增长,降低硬化物的分子量,使固化后的树脂发脆。 上述计算值,都是指纯的固化剂,即含量百分之百。当达不到此纯度时,应进行换算调整。

环氧树脂的固化机理及其常用固化剂

3.8 环氧树脂通过逐步聚合反应的固化 环氧树脂的固化剂,大致分为两类: (1)反应型固化剂 可与EP 分子进行加成,并通过逐步聚合反应的历程使它交联成体型网状结构。 特征:一般都含有活泼氢原子,在反应过程中伴有氢原子的转移。如多元伯胺、多元羧酸、多元硫醇和多元酚等。 (2)催化型固化剂 可引发树脂中的环氧基按阳离子或阴离子聚合的历程进行固化反应。 如叔胺、咪唑、三氟化硼络合物等。 3.8.1 脂肪族多元胺 1、反应机理 2 H CH CH 2 R N O R N CH 2OH CH + OH 如被酸促进(先形成氢键)

形成三分子过渡状态(慢) X R"NH CH 2O CH R R' + _ 三分子过渡状态使环氧基开环 X R" N + _ 质子转移(快)

2、常用固化剂 乙二胺2H 2N CH 2 CH 2 N 二乙烯三胺 H 2H 2 N CH 2CH 2N CH 2CH 2N 三乙烯四胺H 2 H 2 H N CH 2CH 2N CH 2CH 2N CH 2CH 2N 四 乙 烯 五 胺 H 2 H 2 H H N CH 2CH 2N CH 2CH 2N CH 2CH 2N CH 2CH 2N 多乙烯多胺 H 2N CH 2CH 2N CH 2 n 试比较它们的活性、粘度、挥发性与固化物韧性的相对大小? 脂肪胺类固化剂的特点 (1)活性高,可室温固化。 (2)反应剧烈放热,适用期短; (3)一般需后固化。室温固化7d 左右,再经 2h/80~100℃后固化,性能更好; (4)固化物的热变形温度较低,一般为80~90 ℃; (5)固化物脆性较大; (6)挥发性和毒性较大。 课前回顾 1、海因环氧树脂的结构式与主要性能特点? 2、二氧化双环戊二烯基醚环氧树脂的特点? 3、TDE-85环氧树脂的结构式与性能特点? 4、脂肪族环氧树脂的特点及用途? 5. 有机硅环氧树脂的特点? 6、环氧树脂的固化剂可分为哪两类,分别按什么反应历程进行固化?特点是什么?两类固化剂的代表有哪些? 7、脂肪族多元胺固化剂的催化剂有哪些?活性顺序是怎样的? 8、常用的脂肪族多元胺有哪些?多乙烯多胺的结构通式?它们的活性与挥发性相对大小顺序? 9、脂肪族多元胺类环氧固化剂的主要特点有哪些? 3、 化学计量 胺的用量(phr )= 胺当量×环氧值 胺当量= 胺的相对分子量÷胺中活泼氢的个数 phr 意义:每100份树脂所需固化剂的质量份数。

水性环氧树脂固化剂的制备及其涂膜性能

收稿:2012-06-22;修回:2012-09- 13;作者简介:陈培瑶(1988-) ,男,在读硕士,化学专业,主要从事水性高分子涂料的研究;*通讯联系人,E-mail:chengfa@tj u.edu.cn.水性环氧树脂固化剂的制备及其涂膜性能研究 陈培瑶1,田 澄1,崔文柱2,程 发1* (1.天津大学理学院化学系,天津 300072;2.中远关西涂料化工有限公司,天津 300457 ) 摘要:采用二乙烯三胺(DETA)与聚丙二醇二缩水甘油醚(PPGDGE)反应合成出DETA-PPGDGE-D ETA型的多元胺加成物,然后再用一定比例环氧树脂E- 20封端加成,制备出了水性环氧树脂固化剂。红外光谱(IR)及飞行时间质谱(TOF-MS )验证了该水性环氧固化剂的结构。考察了不同反应条件对固化剂结构与性能的影响,结果表明,二乙烯三胺/聚丙二醇二缩水甘油醚环氧基物质的量比为10∶1, 用沸点稍高的二乙二醇丁醚(DGBE)将体系中残留小分子DETA蒸除干净,环氧树脂E- 20封端20%伯胺氢时,固化剂与环氧乳液混合后的涂膜性能最佳。 关键词:水性环氧固化剂; 二乙烯三胺;涂膜性能引言 环氧树脂具有良好的柔韧性、绝缘性、化学稳定性及附着力,在涂料领域得到了广泛应用,目前环氧 涂料( 清漆及磁漆)已成为涂料工业中的支柱产品之一[1]。由于传统的溶剂型环氧涂料含有较多挥发性有机溶剂,无法满足环保标准的要求,水性环氧涂料应运而生并得到了越来越多的关注,水性化技术成为 今后环氧涂料的研究重点和发展趋势[ 2~5]。环氧树脂必须与固化剂配合使用形成三维网状结构才具有实用价值,固化剂的种类和结构很大程度 上决定着环氧树脂的固化行为和涂膜性能,所以水性环氧固化剂的研究是开发水性环氧体系的关键[ 6,7]。国外很多著名涂料公司如Shell、Henkel等都推出了产业化的环氧固化剂[8,9], 但国内这方面的研究较少,尚无较好的产品推出。 在环氧树脂固化剂中,胺类固化剂种类繁多、用量大。一般胺类(如乙二胺、二乙烯三胺)固化剂存在常温下挥发性大、毒性大、固化偏快、还会吸收二氧化碳降低固化效果等缺点。常用的水性环氧固化剂是经过对传统的胺类固化剂改性而得,它克服了未改性胺类固化剂的缺点,不影响涂膜的物理和化学性能,且以水为溶剂,VOC含量符合环保要求。 固化剂对环氧树脂涂料体系的性能有着关键的作用。本实验拟以多乙烯多胺、缩水甘油醚和环氧树脂为主要原料,合成出一种水性环氧树脂改性胺类固化剂。在实验中改变反应条件,能够合成出不同结 构的固化剂, 并系统地研究不同结构固化剂和水性环氧乳液复配后涂膜的表面性能、机械性能和耐盐雾性能,获得该类固化剂结构对固化行为和涂膜性能的影响规律。 1 实验材料和方法 1.1 实验原料 水性环氧树脂乳液,实验室自制,环氧当量950;二乙烯三胺(DETA) ,化学纯,天津市大茂化学试剂厂;环氧树脂E- 20,工业级,湖南岳阳巴陵石化化工公司;聚丙二醇二缩水甘油醚(PPGDGE),工业级,上海如发化工科技公司;丙二醇甲醚,化学纯,深圳市华昌化工有限公司;二乙二醇丁醚(DGBE) ,化学纯,天津博迪化工股份有限公司。 ·26· 高 分 子 通 报2012年12月