塑胶件检查

塑胶件抽样检验标准

塑胶件抽样检验标准1.0 目的:确定检验作业条件,确定抽样水准,明确检验方法,建立判定标准,以确保产品品质2.0 范围:本规范适用于产品验证、生产组装所需塑胶制品的成品、部品及其表面的喷油、印刷。

3.0 检验条件:温度:23℃(+5,-5)相对湿度:60%(+15%,-10%)距离:人眼与产品表面的距离为300—350mm。

时间:检测量面和其它不超过8s;每件检查总时间不超过30s(除首件)。

位置:检视面与桌面成45°;上下左右转动15°照明:100W冷白荧光灯,电池表面500-- 550mm(照度达500~550Lux)。

4.0 应用文件:MIL-STD-105E II 抽样计划表(国家标准GB2828-87一般检查水平II)、工程图纸、工程样板。

5.0 检验标准:1、MIL-STD-105E II表(国家标准GB2828-87一般检查水平II),正常检验、单次抽样计划,AQL订定为CRI=0、MAJ=0.65 、MIN=1.5。

2、相关抽样标准或判定标准,可视品质状况或客户要求等做修正。

6.0 定义:6.1缺点分类:6.1.1 严重缺陷(CRI):可能对机器或装备的操作者造成伤害;潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的。

6.1.2 主要缺陷(MAJ):性能不能达到预期的目标,但不至于引起危险或不安全现象;导致最终影响产品使用性能和装配;客户很难接受或存在客户抱怨风险的。

6.1.3 次要缺陷(MIN):不满足规定的要求但不会影响产品使用功能的;客户不易发现,发现后通过沟通能使客户接受的。

6.2塑胶品不良描述:6.2.1 异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

6.2.2 气纹:由于种种原因,气体在产品表面留下的痕迹。

6.2.3 缩水:材料冷却收缩造成的表面下陷。

6.2.4 水纹:射胶时留在产品表面的水波浪的纹路。

塑胶件外观质量检验标准

塑胶件外观质量检验标准一、目的:为检验过程中对产品可见表面质量有一个统一的判断依据。

二、适用范围:适用我司所有的塑胶件在进货检验、过程检验及成品检验之用。

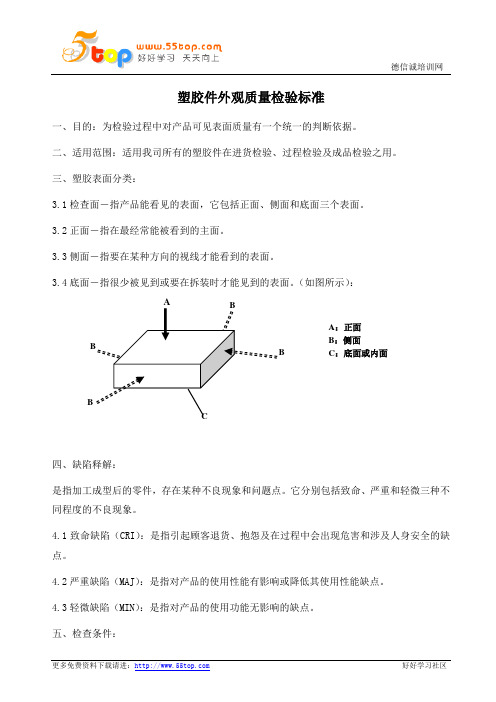

三、塑胶表面分类:3.1检查面-指产品能看见的表面,它包括正面、侧面和底面三个表面。

3.2正面-指在最经常能被看到的主面。

3.3侧面-指要在某种方向的视线才能看到的表面。

3.4底面-指很少被见到或要在拆装时才能见到的表面。

(如图所示):四、缺陷释解:是指加工成型后的零件,存在某种不良现象和问题点。

它分别包括致命、严重和轻微三种不同程度的不良现象。

4.1致命缺陷(CRI ):是指引起顾客退货、抱怨及在过程中会出现危害和涉及人身安全的缺点。

4.2严重缺陷(MAJ ):是指对产品的使用性能有影响或降低其使用性能缺点。

4.3轻微缺陷(MIN ):是指对产品的使用功能无影响的缺点。

五、检查条件:ABBBCBA :正面B :侧面C :底面或内面5.1检查的环境5.1.1环境光亮度应在600-1000LUX的光线,且光源应高于检查者的头部。

5.1.2环境四周不能有反光面。

5.1.3人眼与被测的零件的距离应保证在40cm,且与检测零件的角度为45°,(如图所示)5.3接受标准:见6.1表格所示40CM455.4检查范围时间如下:检测面正面侧面底面时间10秒5秒5秒六、缺陷判定标准:以下判定标准只用于正面检查,而侧面检查缺陷大小及数目在正面的基础上×2。

对于底面的检查缺点大小及数目在正面的基础上×3,夹水纹及变形除外。

对不影响装配的底面不作严格要求。

检查判定中“接受”代表此缺点状态可接受;检查判定中“严重(MA)”代表此缺陷状态按AQL1.0来检验判定;检查判定中“轻微(MI)”代表此缺陷状态按AQL4.0来检验判定。

6.1塑胶件外观检查标准如下表:项目缺陷名称缺点状态检查工检查判定具01 顶白顶白允许数目≤1处,直径≤0.7mm可接受,顶白数有2-3处,直径在0.7-1.0mm间,间距在0-100mm判MI超出以上要求则判为MA目视平尺测量接受(AC)轻微(MI)严重(MA)02 颜色不符合样板或规格要求与样板规格相符但颜色有偏差目视样板对比严重(MA)轻微(MI)03 拉伤/拉白允许数目≤1处,长度<2mm,宽度<0.5mm可接受,拉伤/拉白数有2-3处,长度在2.0-4.0mm间,宽度在0.5-1mm间判MI超出以上要求则判为MA目视平尺测量接受(AC)轻微(MI)严重(MA)04 料花允许数目≤1处,长度<1mm,宽度<0.5mm可接受。

塑胶件外观检验作业指导书

产品检验作业指导书1.塑胶件缺点类型认识1、刮伤——产品表面出现的各种凹线或痕迹。

2、毛边——分模线溢出的料(常为机台夹持力不足或模具因素)。

3、缩水——表面因材料热胀冷缩作用,造成凹陷的现象。

4、变形——不符合零件形状的区域。

表现为平面不平,曲面不合规定半径。

5、短射——灌料量不足,也叫缺料。

7、顶白——比背景颜色白,常出现于顶针背面。

8、结合线(合模线)——也叫溶化线,好是重新交接线,这种结合是不同灌料口入后的结合,或因为零件外形使塑胶分支流动后结合。

9、色差——产品实际颜色与标准的差异。

10、拉痕(拉模)——为射出时模具边拉拖造成,一般在零件边缘,也叫拉模。

11、烧焦——射出过程中高温高压,材料燃烧留下的焦黑或黑痕,也叫烧焦或黑线。

13、起疮——斑痕或银灰色条纹,射出料气泡造成,一般是因为潮湿空气被凝聚。

14、异色条纹——颜色变化,可以是条纹或点。

15、油污——指脱模用离形,顶针润滑油,与模具保养用油所造成的污染。

16、断裂——材料分离,可依缺料表面的外观检测决定,如表面显示有小颗粒或扭曲,可能是断裂,若表面显示是光滑则可能是短射。

17、气泡——产品内部产生的空洞。

2.产品检验(制程检验)一、外观检查检查产品表面有无缩水、气纹、刮伤、毛边、变形、顶白、色差、拉痕、烧焦、修饰不良、异色条纹、油污、断裂、气泡等缺陷。

频率:3小时/次二、寸法检查首件测量:机器刚开始生产、修模、转模及设定参数有重大改变时,都要进行首件测量,测量数据为图纸资料上注明的重要寸法,且每个模腔都必需测量,达到要求后,检查外观无缺陷或在限度内才可以生产。

过程检测:在机器开始生产后,每三小时要对产品寸法进行测量,保证寸法在规定公差、限度样板内可继续生产,否则不可生产。

频率:3小时/次作成:确认:承认:。

塑胶件检验标准

3PCS/LOT

2

附着力测试(印刷字体)

先对印刷部位脱脂,后将3M胶纸粘在印刷区域,并使用铅笔橡皮擦擦拭接触部位,以加强胶带与待测区之接触面积,静置90±30秒后,用手抓住胶带旳一端,在垂直90度方向迅速拉下胶带,同一位置测试3次

丝印字体内容不完整且模糊不清晰为不合格

A

D≤0.4, N≤3两点距离100mm以上

MI

对比菲林

B

D≤0.6, N≤3

两点距离100mm以上

MI

对比菲林

C

无刮手旳点即可

MI

目视

3

无感划伤

目视不明显且无手感

A

L≤5mm W≤0.2mm

N≤1

MI

对比菲林

B

L≤15mm W≤0.2mm N≤2且DS≥100mm以上

MI

对比菲林

4

有感划伤

目视及手感均很明显旳划伤

1.目旳:

明确产品检查鉴定原则,有效管控产品旳品质,保证产品满足正常旳生产与客户旳规定

2.范畴:

合用于所有旳质量检查人员

3、作业内容

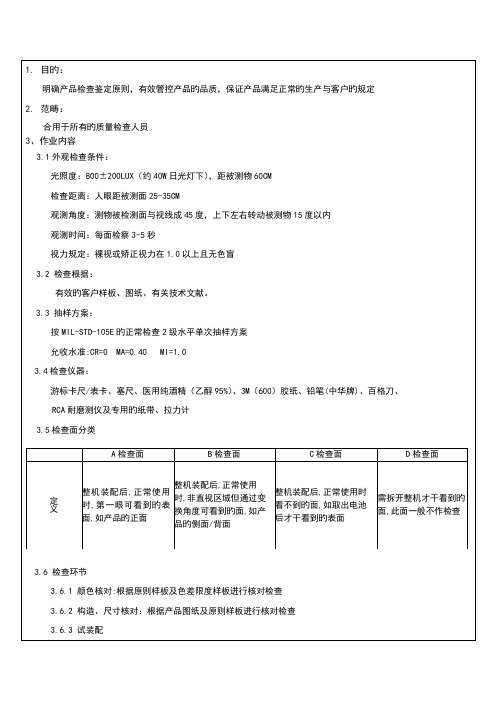

3.1外观检查条件:

光照度:800±200LUX(约40W日光灯下),距被测物60CM

检查距离:人眼距被测面25-35CM

观测角度:测物被检测面与视线成45度,上下左右转动被测物15度以内

DS

距离(mm)

S

面积(mm2)

3.8壳料外观检查

序号

项目

缺陷描述

检察面

接受原则

CR/MA/MI

检查措施

1

同色点

与产品表面颜色一致旳点

A

D≤0.5, N≤3

塑胶件黑点检验准则要求

塑胶件黑点检验准则要求塑胶件黑点检验是对塑胶制品进行质量检验的重要环节之一、黑点指的是塑胶制品表面或内部出现的黑色污点,这些污点可能是塑胶材料本身的不纯物质或者是制造过程中污染物的残留。

黑点不仅影响产品的外观质量,还可能对产品的物理性能和使用寿命造成不良影响。

因此,制定塑胶件黑点检验准则是确保产品质量的重要措施。

一、塑胶件黑点检验方法1.目视检查法:对于外观要求较高的产品,可以进行目视检查来判断是否存在黑点。

检验员应将产品放在明亮的环境下进行观察,注意黑点的数量、分布和大小,以及是否与产品表面或内部有关。

2.放大镜检查法:对于外观要求较高但黑点较小且分布不均匀的产品,可以使用放大镜进行检查。

检验员应将产品放在光线充足的地方,用放大镜观察黑点的数量、分布和大小,以及是否与产品表面或内部有关。

3.摄影检查法:对于黑点数量多、分布范围广的产品,可以使用摄影检查法。

检验员应使用高分辨率的相机对产品进行拍摄,然后将照片放大观察黑点的数量、分布和大小,以及是否与产品表面或内部有关。

4.X射线检查法:对于黑点分布在产品内部的情况,可以使用X射线检查法。

检验员应将产品放在X射线设备下,通过扫描获取产品内部的影像,然后观察黑点的数量、分布和大小,以及是否与产品表面或内部有关。

二、塑胶件黑点检验准则针对塑胶件黑点的检验准则可以根据产品的外观要求、使用环境和性能要求等因素来制定1.黑点数量:准则应规定产品上允许存在的黑点数量的上限。

通过不同级别的分类,如A级、B级和C级,来表示黑点数量的不同容忍程度。

A级表示允许的黑点数量最少,C级表示允许的黑点数量最多。

2.黑点分布和大小:准则应规定黑点在产品表面或内部的分布范围和大小要求。

一般来说,黑点应均匀分布在产品表面或内部,不应集中在其中一区域。

而且,黑点的大小也应符合规定的要求,不能超过一定的尺寸。

3.黑点与产品质量的关系:准则应明确黑点对产品质量的影响程度和容忍程度。

一些黑点可能会直接影响产品的物理性能和使用寿命,而一些黑点只是影响外观质量,对产品性能没有明显影响。

塑胶件抽样检验标准

塑胶件抽样检验标准1.0 目的:确定检验作业条件,确定抽样水准,明确检验方法,建立判定标准,以确保产品品质2.0 范围:本规范适用于产品验证、生产组装所需塑胶制品的成品、部品及其表面的喷油、印刷。

3.0 检验条件:温度:23℃(+5,-5)相对湿度:60%(+15%,-10%)距离:人眼与产品表面的距离为300—350mm。

时间:检测量面和其它不超过8s;每件检查总时间不超过30s(除首件)。

位置:检视面与桌面成45°;上下左右转动15°照明:100W冷白荧光灯,电池表面500-- 550mm(照度达500~550Lux)。

4.0 应用文件:MIL-STD-105E II 抽样计划表(国家标准GB2828-87一般检查水平II)、工程图纸、工程样板。

5.0 检验标准:1、MIL-STD-105E II表(国家标准GB2828-87一般检查水平II),正常检验、单次抽样计划,AQL订定为CRI=0、MAJ=0.65 、MIN=1.5。

2、相关抽样标准或判定标准,可视品质状况或客户要求等做修正。

6.0 定义:6.1缺点分类:6.1.1 严重缺陷(CRI):可能对机器或装备的操作者造成伤害;潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的。

6.1.2 主要缺陷(MAJ):性能不能达到预期的目标,但不至于引起危险或不安全现象;导致最终影响产品使用性能和装配;客户很难接受或存在客户抱怨风险的。

6.1.3 次要缺陷(MIN):不满足规定的要求但不会影响产品使用功能的;客户不易发现,发现后通过沟通能使客户接受的。

6.2塑胶品不良描述:6.2.1 异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

6.2.2 气纹:由于种种原因,气体在产品表面留下的痕迹。

6.2.3 缩水:材料冷却收缩造成的表面下陷。

6.2.4 水纹:射胶时留在产品表面的水波浪的纹路。

T750.塑胶结构件产品检验规范_V3.0

KTC质量、环境体系文件塑胶结构件产品检验规范一、目的:规范注塑结构件的品质要求,明确研发、工程、品管、采购及模具厂和注塑厂关于注塑结构件的品质检验标准,方便各有关人员的沟通。

二、术语定义:1. 缩水:塑胶品在表面的凹陷、空洞都称为缩水.2. 成品黏膜(脱模困难):塑胶制品在脱模过程中出现拉伤破碎或撕裂,造成黏膜,直接表现为拖花和拉伤。

3. 毛边(披锋):是一种很常遇到的注塑问题。

常塑料在模腔内的压力太大,其所产生的分模力大过锁模力,因而迫开工模,使塑料走出来并在塑件表层形成多余的薄膜胶层。

4. 结合线(夹线):各个胶点的塑胶合流的部份所形成的细线,成形品的窗、孔部周边难免会造成材料合流,但可以控制其存在位置和可见性。

5. 流痕(流纹):这是熔融材料流动的痕迹,以浇口为中心而呈现的条纹模样,是最初流入成形空间内的材料冷却过快,而与其后流入的材料间形成界线所致。

6. 缺料,浇不足:熔融的材料未完成流遍成形空间的各角落之现象,其直接表现形式是结构残缺不全。

7. 成品表面光泽不良:成形品表面失去本来的光泽,形成乳白色层膜,成为模糊状态等皆可称为表面光泽不良。

8. 银纹、气泡和气孔:塑料在充模过程中受到气体的干扰常常在制品表面出现银丝斑纹或微小气泡或制品厚壁内形成气泡。

9. 翘曲、变形:产品由于模具问题(成型收缩变形、脱模不良、残余应力)或者冷却不当导致的形变。

10. 粘胶:因模具内部积炭或者其他脏物导致塑胶件缺胶。

11. 顶白(顶高):顶针的顶出力集中导致塑件应力集中而使塑件在受力集中的区域变形,直接表现为顶针部位顶裂或者发白。

12. 料花:就是注塑时零件的表面产生的条纹或点,一般是由于塑胶材料热解或水解造成的。

13. 水口不平:塑胶件进胶点位置残胶高出塑胶平面,需要人工修剪,以是否影响装配判定其问题是否OK。

14. 混色(污点或黑点):塑胶料中混入了其他杂色料,导致局部外观颜色差异。

15. 划伤(刮伤):塑胶制品表面被锐利器件划出伤痕。

塑胶件检验标准

纸带机 酒精灯

七、术语和定义

实验对象 实验项目塑胶件

高、低温实 在高温60℃,低温-40℃的环境中各放 无变形、龟裂、掉色、 高、低温试

验

置4小时,循环2次

起皮现象

验箱

抗压测试 湿热实验

使用压力仪用200N压力施压下,作用 面积为直径3mm的圆(测试塑胶平板材 料)

在湿度90%,温度45℃的环境中放置 48小时

实验仪器

橡胶件

耐酸度

在PH=4.6 和25℃的硫酸(H2SO4)溶液 目测,没有漆膜面的

中放72小时(仅塑胶电镀件)

裂纹及其它异状

按压仪

耐盐水喷雾 度

在25℃的环境下,浓度为5%的氯化钠 (NaCl)溶液中放72小时(仅塑胶电镀 件)

目测,没有漆膜面的 裂纹及其它异状

按压测试 按键按压50万次,按压频率60次/分

AQL值 : A类:0.65 B类:1.0 C类:1.5 2、依据:EDE(产品规格书)、样件;

五、检验项目

1、包装标识的确认; 2、产品外观检验(包括单体外观和丝印外观); 3、结构尺寸的检验; 4、结构配合的检验(装配检验); 5、试验项目的检验; 6、RoHS检验; 7、特殊检验。

项目 1 2

无碎裂现象,无开裂, 应力发白的现象.

无掉色、起皮现象为 合格

压力仪 恒温恒湿仪

硬度测试

用2H或3H铅笔, 头部削成棱锥体状,角 部略倒圆,夹紧后使用500g力, 来回测 试6次

擦拭后无划痕

2H或3H铅笔、 绘图橡皮

膜厚实验 疲劳实验

在产品表面用黑油性笔涂一个长约 20mm,宽小于1mm的长方形,然后用膜 厚计垂直此长方形划过,再对照计数 表计数

七、术语和定义

塑胶件检验标准

★ XXX系列塑胶托盘管控重点: 1.外观可视面级别:序号①②③④⑤⑥⑦⑧⑨⑩备注:塑 胶 件检验标准书文件编号制定日期版 次页 次螺丝定位孔径、位置、强度1.重点管控尺寸2.强度以实配为准,3Kg扭力下不可出现裂纹等托盘面板外观、尺寸 1.托盘面板长、宽、高等尺寸2.如面板需喷漆或不需组装五金面板出货,则以A级面标准判定外观(如XXX抽屉托盘)锁孔位置 1.重点管控尺寸(依图面尺寸量测)管控内容硬币盒/现钞盒长、宽度1.重点管控尺寸(依图面尺寸量测)2.实配现钞隔板、硬币盒无手感顺畅3.其他部位之尺寸依图纸测量,不可超出公差允许之范围现钞隔板槽内宽1.重点管控尺寸,对比图面尺寸确认2.实配组装隔板手感顺畅,不可有较大阻力,不可将托盘侧壁顶变形.塑胶托盘滚轮运动轨道宽度 1.重点管控尺寸1.上述重点管控尺寸供参考,并不完全包括所有管控范围,且此文本会持续更新管控点滑轮固定座宽度1.重点管控尺寸2.客户要求、组装使用等特殊要求经工程师、供应商双方协商后定义落球测试1.使用重量为200g的钢球,50cm高度自由落下,产品背面选5个测试点,各测试3次,不可出现裂纹、破损等2.五个测试点:托盘四角、中心点位置2.相关重点管控尺寸塑胶直边 1.重点管控尺寸,弯曲变形不可超过0.50mm(依图面尺寸量测硬币槽、现钞槽、面板等尺寸)2.实配前面板、硬币盒、现钞隔板等组装顺畅名称⑨A 级面:1.如面板正面需喷漆或不需组装五金面板,则为A 级面(例如XXX 机型)2.如面板正面需组装五金面板,组装后不可见,则为B 级面(例如XXX 机型)B 级面:1.硬币及现钞槽底面,托盘底面、两侧、背面等A 级面B 级面⑧③④⑤⑥⑦②①。

塑胶件来料检查要点

塑胶件来料检查要点一、刮花:在产品表面人为的一些刮痕,轻微刮花。

二、拖花:产品出模时与模件磨擦在产品表面留下一些非设计要求的花痕,轻微为拖花,重则为拖伤。

三、模花:模件表面被刮花,使啤出产品相应部位上出现花痕。

四、料花:在产品表面出现的一种银白色的条纹,主要是原料中有太多的水分造成。

五、黑点:在产品上(包括透明产品内部)存在的一些与颜色不相混合的黑色物质。

六、混色:在产品上某处出现的不规则的与原料不同的另一种色斑,它与周围的胶料颜色没有明显的佃界线。

七、杂色:非塑胶料的物质混合在原料里使啤出的产品存在一些与原料不能融合物质。

八、指纹:因未带手套直接用手拿产品时手有油污或手汗在产品上留下的印渍。

九、缩水:产品某处胶位缩水率比周边的胶位缩水率大在产品表面形成的平滑的凹痕。

十、缺胶:产品一处或多处胶料填充不足(走料不齐)。

十一、顶白:产品出模时由于不顺畅反作用,超出胶件的承受而在产品表面造成的一种欲裂的白色裂隙。

十二、批锋:在产品上模件的介面处出现的较薄的非设计的胶体。

十三、爆裂:产品的胶出现非设计要求的裂隙。

十四、变形:产品在其内应力的作用下出现的一种弯曲或扭曲的现象。

十五、粘模:产品一部分的胶位粘附于模内上未同产品一起被顶出。

十六、夹水纹:产品一部分的胶位粘附于模内上未同产品一起被顶出。

十七、气纹:产品表面形成的部分有别于其周边表面色泽的现象。

十八、披伤:在披除产品的披锋时把产品正常胶位披除了。

十九、胶丝:产品披除后留有胶丝或产品出模时拖伤粘附有胶丝。

二十、水口长:水口高出周边面未有被披除。

二十一、烧焦:因模排气不良高温高压的胶料发生焦化在产品上留下的黑色痕渍。

二十二、顶针位凸:在产品的顶位处胶位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X

XXXXX

TITLE

:

(文件類別及名稱)

INCOMING INSPECTION/TEST INSTRUCTION

進貨檢驗/試驗指導書

INITIATED:

DATE:(起草人簽名及日期)APPROVED:DATE:(審批人簽名及日期)

MAMI

1. 核對貨號不得有來錯貨 , 混料現象。

2. 核對樣板 , 不得有與板不同色 , 對于噴油件不得有噴油不良、漏噴油

等不良。

3. 塑膠件表面不得有明顥刮花、花點、碰傷、水印、反光、縮水、變

形及走膠不足、披鋒、水口高、發白等不良。

4. 對于有絲印或印有圖案之塑膠件 , 其字嘜或圖案位置 , 內容及其大小

不得錯(核對樣 / 貨板 )。

尺寸按照EPA所對圖紙要求 , 測量圖紙標明的重要尺寸 , 不得有尺寸不

符之現象。

根据EPA注明的物料進行試裝 , 留意EPA中所注明的注意事項 , 不得有

難裝、無法裝配、過鬆、過緊、起台阶及離罅等配合不良。

1. 對于防火料 , 必須用打火機點燃 , 點燃后移開火源 , 火焰應立即熄灭

(且很難點燃)。

2. 對于頭帶類塑膠件必須按EPA規定做彎曲/拉伸試驗 , 若無特殊要求 ,

應兩邊同時拉伸開口至250mm連續7次 , 不得斷裂 , 彈性大小必須與

樣板相同 , 且必須在同一平面上。3. 對于“PHILIPS”類噴油(絲印)物料必須用95%酒精約500gf/cm2 來回 擦試25次 , 后用3M膠紙粘已擦試位置 , 不得有脫色(脫絲印)等不良 , 非“PHILIPS”噴油件(絲印) , 用75%酒精及3M膠紙做測試 , 不得 有脫色 , 脫絲印等不良。 REMARK : 其它特殊要求(試驗)EPA中已注明。XXX9-OCT-03ITEM檢查項目MIL-STD-105E-AQL LEVEL II CR:0 MA:1.0 MI:4.0DEFECT ITEM缺 點 項 目〈1〉APPEARANCE外觀〈2〉DIMENSION尺寸〈3〉TRY A'SSY試裝〈4〉TESTING

試驗

JUDGE

PLASTIC PARTS INSPECTING

塑 膠 件 檢 查

(一) 适用范圍 : 來料進廠檢驗作業。

(二)使用工具 : EPA、樣板、游標卡尺、塞規、鋼尺、皮尺、棉質細手套、測試積架。

R

DATE : 9-OCT-03

PAGE : 1 OF 1

REV :A / 1 1 3 D / 0 1

DOC NO :

1