低压模具设计教材

模具人基础知识书籍

模具人基础知识书籍在学习和了解模具行业时,拥有一本好的基础知识书籍是非常重要的。

这些书籍可以帮助初学者了解模具人的基本知识和技能,帮助他们在模具设计和制造方面取得成功。

以下是几本值得推荐的模具人基础知识书籍:1. 《模具设计和制造教材》这本教材是一本全面介绍模具设计和制造的指导书。

它涵盖了从模具材料到模具装配和调试的各个方面。

书中详细解释了各种类型的模具和工艺,以及如何设计和制造高质量的模具。

2. 《模具设计与制造实用手册》这本手册提供了一系列实用的技术指导和案例分析,帮助读者理解和应用模具设计和制造的基本原理。

它介绍了各种模具设计和制造的技术和方法,如模具结构设计、模具材料选择和模具表面处理等。

3. 《模具制造技术与设备》这本书详细介绍了模具制造的各个方面,包括模具维修、模具加工设备和技术、模具加工工艺等。

它对模具制造中的常见问题和解决方法进行了深入的分析和解释,对于提高模具制造的质量和效率非常有帮助。

4. 《模具实用工艺技术》这本书主要介绍了模具加工的实用技术和方法,包括模具设计、模具加工工艺和模具调试等。

它以实例的形式展示了不同类型的模具加工过程,帮助读者理解和掌握模具加工的基本技能。

5. 《模具制造CAD/CAM技术》这本书详细介绍了模具制造中常用的CAD/CAM技术,包括模具设计软件、数控加工技术和模具CAD/CAM系统的应用等。

它对于提高模具制造的精度和效率非常有帮助,是一本非常实用的技术手册。

以上是几本值得推荐的模具人基础知识书籍,它们涵盖了模具设计和制造的各个方面,对于初学者来说是非常有帮助的。

通过学习这些书籍,读者可以了解模具行业的基本知识和技能,为日后在模具设计和制造领域取得成功打下坚实的基础。

无论是想要成为模具设计师还是模具制造工程师,这些书籍都是必备的参考工具。

低压铸造技术

低压浇注过程

压力 bቤተ መጻሕፍቲ ባይዱr• 浇注压力 时间 (秒)

• 浇注前等待

升压 • 保压 (浇注延时) • 卸压 • 浇注后等待

(5)模具(铸型)温度及浇注温度 低压铸造可采用各种铸型,对非金属型的工作 温度一般都为室温,无特殊要求,而对金属型 的工作温度就有一定的要求。如低压铸造黄铜 合金时,金属型的工作温度一般控制在:浸完 石墨水后为120 ℃左右 。 关于合金的浇注温 度,实践证明,在保证铸件成型浇满的前提下, 应该是愈低愈好。 (6)涂料(石墨水) 如用金属型低压铸造时,为了提高其寿命及铸 件质量,必须刷涂料(石墨涂层) ;涂料应均 匀,涂料厚度要根据铸件表面光洁度及铸件结 构、大小来决定。

硼B(4-14PPM): 有晶粒细化、提高磨抛性能及 改善流动性的作用。 太多时: 有增加硬点的危险。

太少时: 1. 不会起得 好的细化效果。 2. 铸造性能 差(即流动性 差) 3. 增加裂纹 倾向 4. 增加收缩 倾向

•

请注意下面的事项:

1、石墨水温度:40-60℃ 2、模具浸完石墨水后的温度120 ℃ 3、水的填充:最好是软化水。 4、合适的浓度:16-22% 5、每天检测浓度,使之在一个稳定的 范围。 6、避免砂子和油性物质掉进水中。 7、使用一定时间后更换。(大约600小 时,视具体情况可缩短)

I.

最重要的参数是: a) b)

压力 浇注____。 延时 浇注____。

而浇注压力和浇注延时又要以 下因素来保证: 高度 a) 模具的____. 液面 b) 石墨槽_____的高度 _____ c) 浇注_____. 温度 d) 模具_____. 温度 厚度 e)石墨层的_____.

f) 模具本身设计的好坏

低压铸造

模具知识培训教材

模具知识培训教材1. 引言模具是指用于制造各种产品的一种工具,它在工业生产中起着至关重要的作用。

模具的质量和制作工艺直接影响着产品的质量和生产效率。

为了提高员工对模具的理解和掌握,本文档将介绍模具的基本知识和制作流程,并提供一些实用的培训教材。

2. 模具的基本概念2.1 模具的定义模具是一种用于制造产品的工具,通常由金属材料制成,可通过加工、成型等方式将原材料加工成所需形状。

2.2 模具的作用模具在工业生产中具有以下作用:•制造产品:模具通过加工原材料,将其加工成所需形状的产品。

•提高生产效率:使用模具可以大大提高生产效率,实现批量生产。

•保证产品质量:模具的制作质量和设计精度直接影响着产品的质量。

3. 模具的分类根据模具的用途和结构特点,可以将模具分为以下几类:3.1 注塑模具注塑模具是用于塑料制品生产的模具,通过将熔融塑料注入模具中,冷却、固化后得到所需形状的产品。

压铸模具是用于金属制品生产的模具,通过将熔融金属注入模具中,经过高压快速冷却固化后得到所需形状的产品。

3.3 冲压模具冲压模具是将金属板材冲压成所需形状的模具,广泛应用于汽车、家电等行业。

4. 模具的制作流程4.1 模具设计模具设计是模具制作的第一步,包括产品设计和模具结构设计。

产品设计主要是确定产品的外形和尺寸;模具结构设计则是确定模具材料、型腔结构等。

模具加工是根据模具设计图纸,将模具零部件进行加工和组装的过程。

包括铣削、钻孔、车削等工艺。

4.3 模具调试模具加工完成后,需要进行调试。

调试包括模具的装配、调整和测试等过程,以确保模具能够正常运行。

5. 模具的维护与保养为了保证模具的使用寿命和性能,我们需要进行定期的维护和保养工作。

•清洁模具:定期清洁模具表面的污垢和油渍,保持模具的清洁。

•加润滑剂:适时给模具表面涂抹润滑剂,减少磨损和摩擦。

•定期检查:定期检查模具的状况,如有损坏或磨损应及时修复或更换。

6. 模具常见问题解决方法在模具使用过程中,可能会遇到一些常见问题,本节将介绍一些常见问题的解决方法。

冲压模具设计(模具设计与制造专业教材)(25

冲压模具设计(模具设计与制造专业教材)(25.00) 第一章冲裁模设计§1—1冲裁过程分析及冲裁模的分类§1—2典型冲裁模的结构分析§1—3凸凹模间隙及刃口尺寸的计算§1—4冲裁件的工艺性及排料§1—5冲裁力和压力中心的计算§1—6冲裁模主要零部件的结构设计§1—7小孔冲裁模§1—8整修及整修模§1—9精密冲裁§1—10非金属材料的冲裁§1—11硬度合金冲裁模第二章弯曲模设计§2—1弯曲变形的过程及变形特点§2—2最小弯曲半径§2—3弯曲件的回弹§2—4弯曲模的结构与设计第三章拉深模设计§3—1拉深的变形过程及变形特点§3—2拉深模的结构和设计§3—3其他拉深方法第四章其他冲压成型及模具§4—1胀形与胀形模§4—2翻边与翻边模§4—3缩口及缩口模§4—4旋压与校形第五章冷挤压及模具简介§5—1冷挤压的分类及特点§5—2冷挤压模具第六章简易冲模§6—1锌基合金冲模§6—2聚氨酯橡胶冲模§6—3薄板冲模第七章冲模上的自动装置§7—1冲压自动化与自动模§7—2自动送料装置§7—3自动出料装置§7—4自动检测与保护装置§7—5应用实例及设计要点第八章冲模寿命及冲模材料§8—1冲压模具寿命§8—2冲压模具材料第九章冲压生产及冲模的安全措施成型模具设计(模具设计与制造类)(23.00) 第一章塑料成型方法(9)§1—1注射成型(9)§1—2压缩成型(13)§1—3挤出成型(14)§1—4其他成型工艺简介(16)§1—5塑料制品的工艺性(18)第二章塑料成型模具基本结构及零部件设计(30)§2—1塑料成型模具的分类及基本结构(30)§2—2成型零件设计(31)§2—3导向和支撑零件设计(52)§2—4加热和冷却装置设计(56)第三章塑料注射模设计(61)§3—1塑料注射模概述(61)§3—2模具与注射机的关系(63)§3—3浇注系统设计(69)§3—4侧向分型与抽芯机构设计(88)§3—5推出机构设计(104)§3—6热固性塑料注射模(119)§3—7塑料注射模结构示例(122)§3—8注射模的设计程序(130)第四章压缩模及压注模设计(131)§4—1压缩模概述(131)§4—2压缩模设计(133)§4—3热固性塑料压注模设计(147)第五章挤出机头设计(153)§5—1挤出机头概述(153)§5—2管材挤出机头设计(154)§5—3异型材挤出机头设计(158)§5—4吹塑薄膜机头设计(160)第六章气动成型模具设计(163)§6—1真空成型模具设计(163)§6—2压缩空气成型模具设计(165)§6—3中空吹塑模具设计(166)第七章塑料模材料(169)§7—1塑料模的工作条件及对材料的要求(169)§7—2塑料模常用材料及发展(170)第八章塑料模CAD/CAE/CAM简介(172)附表1塑料及树脂缩写代号(GB/T 1844 3—1995)(176) 附表2常用热塑性塑料的主要技术指标(179)附表3常用热固性塑料的主要技术指标(182)附表4常见注射成型塑料制品的缺陷及原因分析(187)。

冲压工艺与模具设计教程5本系列完

F 压 凹 K2A 2t 54 0 12 5 02 5 11.6 0 N 9 44

《冲冲 压压工工艺艺与及模模具具设设计计助学》课件

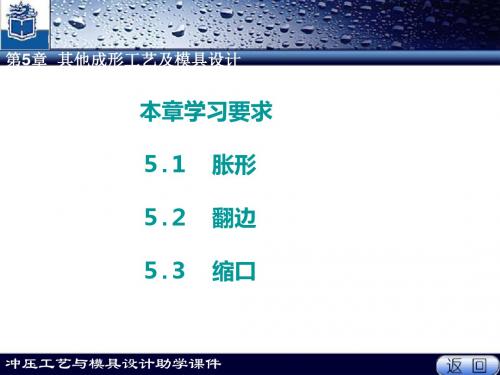

第5章 其他成形工艺及模具设计

图 5.1.9 罩盖胀形

1—下模板 2—螺栓 3—压凹坑凸模 4—压凹坑凹模 5—胀形下模 6—胀形上模 7—聚氨脂 橡胶 8—拉杆 9—上固定板 10—上模板 11—螺栓 12—模柄 13—弹簧 14—螺母 15—拉杆螺 栓 16—导柱 17—导套

第5章 其他成形工艺及模具设计

5.1.3空心毛坯的胀形

空心毛坯胀形是将空心件或管状坯料胀出所需曲面 的一种加工方法。用这种方法可以成形高压气瓶、球形 容器、波纹管、自行车三通接头(如图5.1.5)等产品或 零件。

刚模胀形(如图5.1.6)。

软模胀形(如图5.1.7)。

圆柱形空心毛坯胀形时的应力状态(如图5.1.8)。

芯轴锥角,一般 8 0 ,1 0 0 ,1 2 0 ,1 5 0 。

《冲冲 压压工工艺艺与及模模具具设设计计助学》课件

第5章 其他成形工艺及模具设计 3.胀形毛坯尺寸的计算 毛坯长度可按下式近似计算:

式 L0 中L[: 1(0.3~0.4]Δh

L工件的母线长度mm ()

《冲冲 压压工工艺艺与及模模具具设设计计助学》课件

第5章 其他成形工艺及模具设计

图5.3.1 缩口与拉深工序的比较

《冲冲 压压工工艺艺与及模模具具设设计计助学》课件

第5章 其他成形工艺及模具设计

2D

2

《冲冲 压压工工艺艺与及模模具具设设计计助学》课件

第5章 其他成形工艺及模具设计 《冲冲 压压工工艺艺与及模模具具设设计计助学》课件

模具基础知识教材

模具基础知识潍坊怡力达电声有限公司二OO五年五月目录前言 (3)第一章模具简介 (4)第二章模具设计开发流程 (7)第三章塑料模具设计 (8)第一节塑料材料和制品的工艺性 (8)第二节塑料模具设计步骤 (14)第三节塑料模具设计基础知识 (17)第四节 IEA常见注塑模简介 (30)第四章冲压模设计 (35)第一节冲压工艺的分类 (35)第二节冲模设计要点 (36)第三节 IEA常见冲模简介 (37)第五章模具CAD/CAM (41)前言进入21世纪,在经济全球化的新形势下,随着资本、技术和劳动力市场的重新整合,我国装备制造业在加入WTO以后,将成为世界装备制造业的基地。

而在现代制造业中,无论哪一行业的工程装备,都越来越多地采用由模具工业提供的产品。

为了适应公司对模具制造的高精度、短交货期、低成本的迫切要求,模具工业正广泛应用现代先进制造技术来加速模具工业的技术进步,满足各行各业对模具这一基础工艺装备的迫切需求,这就对模具的设计与制造都提出了更高的要求,适应新形式下各行各业对模具的新的要求也是我们公司目前迫切的任务。

为提高员工的专业知识和操作技能水平,根据多年来公司在培训中的基本内容和结合实践经验编写本培训教材,供员工了解模具设计及模具制造基本知识。

本教材为内部教材,版权归怡力达电声有限公司所有。

本教材主编:赵德杰﹑杜红伟审核委员会成员: 孙伟华﹑张继祥﹑徐海忠第一章模具简介1、模具的定义及发展过程模具是利用其特定形状去成型具有一定形状和尺寸的制品的工具。

在各种材料加工工业中广泛的使用着各种模具,例如金属铸造成型使用的砂型或压铸模具、金属压力加工所使用的锻压模具、冷压模具及成型陶瓷、玻璃等制品使用的各种模具。

模具作为工业产品生产的工具,是近100—150年形成的概念,它的发展可分为四个阶段:1)手工制造阶段,主要工具为锯、锉、锤和凿;2)机械化、半机械化阶段,车床、刨床成为模具加工的主要设备;3)工业化阶段(上世纪30年代~70年代),研发成功高速工具钢、Cr12、硬质合金、模具钢等模具成型用材料,开始利用电火花加工;4)模具制造阶段(上世纪70年代以后),随着计算机、现代化机床工业的发展,逐步形成以模具标准化为基础的、模具设计与制造一体化的现代模具生产体制,并普及了CAD/CAM/CAE 系统。

模具设计手册

模具设计⼿册1⽬录摘要 (2)第⼀章常⽤磨具的模具分类及特点 (3)1.1 前⾔ (3)1.2采⽤模具分类及优缺点 (3)第⼆章选⽤模具材料 (4)2.1材料选择原则 (4)2.2常⽤模具材料、特性及⽤途 (4)2.3化学成分分析 (5)第三章下模设计及加⼯ (6)3.1绘制组⽴图 (6)3.2加⼯ (6)3.3数控车床加⼯ (13)3.4下模3D制做 (13)3.5⼑具的选择 (14)3.6加⼯中⼼铣削 (16)3.7钳⼯处理 (17)第四章热处理 (18)4.1热加⼯ (18)4.2热处理 (18)第五章安装与配合 (22)第七章结论 (23)致谢 (24)参考⽂献 (25)摘要随着我国经济的飞速发展,使得汽车⼤量进⼊普通家庭,进⼊了普及状态。

因⽽带来汽车⾏业的空前膨胀,由此带来了轮毂⾏业的⼜⼀次飞跃。

⽽采⽤挤压铸造代替压⼒铸造⽣产铝合⾦车轮,不仅克服了压铸件内部容易形成⽓孔和氧化夹杂的缺陷,⽽且提⾼了成品率及材料利⽤率。

在这其中也使得热压注模具在设计、加⼯等各项技术快速更新。

关键词:成品;设计;加⼯;⼑具;热处理第⼀章常⽤磨具的模具分类及特点1.1 前⾔轮毂是车轮的重要组成部份,⽽车轮⼜是车辆承载的重要安全部件。

除受垂直⼒外,还受因车辆起动、制动时扭矩的作⽤,⾏驶过程中转弯、冲击等来⾃多⽅向的不规则受⼒。

作为⾼速旋转的车轮,还影响车辆的平稳性、操纵性等性能。

因⽽,要求轮毂尺⼨精度⾼、不平衡度⼩、质量轻、⾼耐疲劳性、⾜够的刚度和弹性、⼤⽅美观等。

过去较长期以来,钢制车轮占主导地位。

随着技术进步,对车辆安全、环保、节能的要求⽇趋严格,汽车的各项性能也不断提⾼。

铝合⾦车轮以其美观、质轻、节能、散热好、耐腐蚀、加⼯性好等特点,正逐步代替钢车轮就成为最佳选择。

据测算世界汽车铝合⾦车轮装车率在40%左右,且覆盖了所有车型。

⽽做为轮毂产品⽣产加⼯的⼀个重要组成部份模具的设计、制造。

假如模具设计与加⼯不合理、精度不够那么将直接导致产品不合格,⽆法通过各项实验。

模具制造技术培训教材

模具制造技术培训教材目录1.引言2.模具制造的基础知识3.模具设计与计算4.模具加工工艺5.模具表面处理技术6.模具装配与调试7.模具维护与保养8.模具制造行业的发展与趋势9.结语1. 引言模具制造技术是现代工业制造中不可或缺的一项关键技术。

随着制造业的发展和产品需求的不断提高,对模具的质量、精度和寿命要求也越来越高。

本教材旨在向学员介绍模具的基本原理、设计与制造流程,以及模具加工、装配、维护等方面的技术知识。

通过系统学习和实践训练,帮助学员掌握模具制造技术,提升其在模具制造行业的竞争力。

2. 模具制造的基础知识2.1 模具的概念和分类•模具的定义和作用•模具的分类和应用领域•模具制造的市场需求和前景2.2 模具材料的选择与特性•常用的模具材料及其特性•材料选择的考虑因素•模具材料的加工性能和使用寿命2.3 模具的基本构造要素•模具的结构组成和部件•模具的工作原理和功能•模具的典型构造形式3. 模具设计与计算3.1 模具设计的基本原则•模具设计的目标和要求•模具设计的基本原则和方法•模具设计中需要考虑的因素3.2 模具设计与CAD技术•CAD软件在模具设计中的应用•模具CAD设计的基本流程•模具CAD设计的技巧和注意事项3.3 模具的强度和刚度计算•模具强度的计算方法和标准•模具刚度的计算方法和评估指标•模具强度和刚度的优化方法4. 模具加工工艺4.1 模具加工的基本工艺流程•模具加工的整体流程和步骤•模具加工中的常用工艺和设备•模具加工中的注意事项和技巧4.2 模具加工中的常用加工方法•钳工加工技术在模具加工中的应用•机械加工技术在模具加工中的应用•数控加工技术在模具加工中的应用4.3 模具加工中的数控编程与操作•模具加工中的数控编程基础知识•数控编程的基本语法和技巧•模具加工中的数控机床操作和维护5. 模具表面处理技术5.1 模具表面处理的重要性和作用•模具表面处理的目的和意义•模具表面处理对产品的影响•模具表面处理技术的分类和应用5.2 模具表面处理技术的原理与方法•模具表面处理的基本原理和方法•电火花加工技术在模具表面处理中的应用•磨削和抛光技术在模具表面处理中的应用6. 模具装配与调试6.1 模具装配的基本流程和方法•模具装配的整体流程和步骤•模具装配中的常见问题和解决方法•模具装配中的注意事项和安全措施6.2 模具调试与试模操作•模具调试的目的和重要性•模具调试的基本步骤和技巧•模具试模操作的基本方法和注意事项7. 模具维护与保养7.1 模具维护的原则和方法•模具维护的目的和意义•模具维护的基本原则和方法•模具维护计划的制定和执行7.2 模具保养的注意事项和常见问题•模具保养的基本要求和方法•模具保养中的常见问题和处理方法•模具保养的周期和内容安排8. 模具制造行业的发展与趋势8.1 模具制造行业的现状和挑战•模具制造行业的发展现状和趋势•模具制造面临的挑战和问题•模具制造行业的发展机遇和前景8.2 模具制造技术的创新与应用•新材料和新工艺对模具制造技术的影响•智能制造与数字化技术在模具制造中的应用•模具制造技术的创新与发展方向9. 结语本教材通过对模具制造技术的系统介绍和讲解,使学员能够全面了解模具制造的基本原理和工艺流程,掌握模具设计、加工、装配、维护等方面的技术知识。

(数控模具设计)PROE模具设计培训教材

(数控模具设计)PROE模具设计培训教材第七章直接创建模具体积块------------------------------- 54第八章特征表列管理---------------------------------------- 66第九章以模具基础组件工作------------------------------- 74第十章模具能力设计---------------------------------------- 85第十一章再生失败在模具中---------------------------------- 97第一章模具设计基础简介典型的Pro/MOLDESIGN过程本章为模具设计及使用概论﹐此处将介绍在Pro/MOLDESIGN中进行设计的各项步骤。

Pro/MOLDESIGN是Pro/ENGINEER的一个选用模块﹐提供给使用者仿真模具设计过程所需的工具。

这个模块接受实体模型来创建模具组件﹐且这些模具组件必然是实体零件﹐可以应用在许多其它的Pro/ENGINEER 模块﹐例如零件﹐装配﹐出图及制造等模块。

由于系统的参数化特性﹐当设计模型被修改时﹐系统将迅速更新,幷将修改反映到相关的模具组件上。

典型的Pro/MOLDESIGN过程在Pro/ENGINEER中创建模具组件,将包含某些或所有以下的步骤。

1.创建或叫回设计模型。

2.进行拔模斜度检查或厚度检查﹐以确定零件有恰当拔模斜度﹐可以从模具中完全退出﹔或确认没有过厚的区域以造成下陷。

3.叫回或创建工件(workpiece)﹐这个工件是用来定义所有模具组件的体积﹐而这些组件将决定零件的最后形状.如果需要选取适当的模座。

4.在模具模型上创建缩水率。

缩水率根据选择的形态﹐可以等向(isotropically)或非等向(anisotropically)地增加在整个模型指定的特征尺寸。

5.加入模具装配特征形成流入口﹐流道及浇口。

这此特征创建后将被加到模具设计中﹐且将从模具组件几何中被挖除。

低压成套设备的生产设备及加工工艺教材(DOCX 40页)

低压成套设备的生产设备及加工工艺教材(DOCX 40页)第5章 低压成套设备的生产设备及加工工艺5.1 概述低压成套设备加工装备与加工工艺是低压成套开关设备和控制设备技术的重要组成部分。

它是制造完成低压成套设备所有的电器和机械的连接,用结构部件完整地组装在一起的一种组合体的一个过程。

加工装备是保证质量,提高生产效率的有效手段。

加工工艺是完成产品组装、最终交付用户,运行满意的有效工作程序。

二者相辅相成,构成了完整的质量保证能力。

由于各工厂的设备、设施、人力资源不完全相同,工艺水平差异很大,本书工艺要求仅供参考。

5.1.1 低压成套设备的主要制造工序低压成套设备的主要制造工序,如图5-1-1所示。

图低压成套设备的主要制造工序流程图5.1.2 生产加工设备5.1.2.1 壳体加工设备平整机、剪板机、折弯机、冲压机、液压机、金属焊接设备氩弧焊机、交直流氩弧焊机、二氧化碳保护焊机、螺柱焊机、点焊机)、注塑机、切割机、数控冲剪板材柔性加工线等,其中数控冲剪板材柔性加工线是先进、功能齐全的大型设备,也是壳体生产设备具有代表性设备。

壳体加工的主要设备如图5-1-2所示。

5.1.2.2 表面处理设备元部件装配 一次线装配 完成制作 二次线装配 产品包装、搬运 检验清洗装置、喷漆装置、喷塑装置、烘箱、空气压缩机等设备,较先进的为自动化静电粉末涂装生产线。

如图5-1-3所示。

5.1.2.3 母排加工设备母线加工机(母排切断机、母排冲孔机、母排折弯机)、台钳、钻床、角磨机、砂轮机等,较先进的为母排加工柔性生产线。

如图5-1-4所示。

5.1.2.4 标志印刷设备电脑套管印号机、电脑标签打印机。

如图5-1-5所示。

5.1.2.5 其他安装及装配的小型工具电焊机、钻床、榔头、盒尺、钢板尺、扭力扳手、刻丝钳、尖嘴钳、偏口钳、剥线钳、螺丝刀、电工刀等。

5.1.3 工艺文件的内容工厂应对关键生产工序进行识别,关键工序操作人员应具备相应的能力,如果该工序没有文件规定就不能保证产品质量时,则应制定相应的工艺作业指导书,使生产过程受控。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

低壓模具設計要求

1. 成品圖設計:

在成品的設計時要考慮其鑄件在模具中冷凝梯度,其冷凝梯度如圖(一A)

所示:這就要求在設計成品時,要保証安下肋的厚度要比肋轉角厚如圖(一B),

偷料的設計要保證安下的寬度比肋轉角寬如圖(一C)。切冒口的形式為鑽孔的

方式,目前國興二廠切冒口是用最鑽頭直徑為50mm。

2. 核對成品圖:

核對重點坐標:offset

偷料,角度,R角對模具的影響

造型對模具有無特殊要求

單管入水還是三管入水

3. 模具設計

低壓模具設計與重力模具設計的區別,冷凝的方向不一樣,這就決定了低

壓模具的余量放置與重力模具不一樣。同時由於鋁水在模具中具有一定的壓

力。要求模具在受熱的情況下也要保証模具的封閉狀況.

由輪圈從F點沿垂直方向偏置18mm,為邊模與底模的交界線(注意:邊模

的放置即邊模是與底模一起還是與上模一起。目前設計的為邊模與上模一起懸

空,在上模板上滑動)邊模與底模板的垂直距離為大于3mm。考慮其胎寬的大

小確定邊模的高度和上模與底模板之間的高度(取整數)。上模板與底模板之間

圖(一A)

圖(一B) 圖(一C)

2

距離通過導柱來調整。即通過調整中合模導柱的高度調整上模板與底模板的高

度

余量的放置在RIM,余量的放置要遵行上小下大的原則,在上模與底模的靠破

需有1.2-1.5mm的間隙,其余量的放置如圖(二)所示

邊模的繪制

下耳部坡度10°或12°的兼顧安全性,加工支持,熱處理抗變形 與鑄造

脫模

RIM部系數放置參考3.3

要注意邊模與上模的配合以及其滑動

邊模拉板(M0300104)的尺寸要根據胎寬的變化而變化,螺絲孔要與邊

模配合

要考慮機台邊模油壓缸行程,來決定邊模距中心的距離和M03001089

的長度

在一工程击圓處鑽測溫孔

邊模與上模的配合處要做到透氣樣柱,其設計為每隔5°做一個寬2-3mm

上模0.2-0.3的透氣柱。

邊模與上模的經向配合間隙為0-0.15,邊模與底模的經向配合間隙單管

時單邊為0.5mm.

在理論上邊模與邊模之間的配合要有間隙,其間隙的大小會根據尺寸的

附圖(二)

3

不同和材料的不同而所需的間隙不同,一般而言18寸時,邊模材料為鋼

時0.4-0.5生鐵為0.25-0.3;15寸時,邊模材料為鋼時0.3-0.35,生鐵為

0.2目前的設計沒有考慮

在邊模的兩測,在測溫孔的方位處要鑽兩個Φ25mm的孔

底模的設計

底模的厚度一般的偷料後為20mm,根據材質的不一樣厚度也不一樣,冷卻

的方式不一樣也會不一樣。水冷時,底模的厚度要有35-40mm

靠破處要做小的立體靠破,其大小參照3.3來決定

下耳部若不加工,一般要做外護耳,護耳與下耳部R角相切出刀.

當A面高出耳部時,護耳一定要高出A面1mm以上

底模挖深:考慮三點夾持,護耳最低度處到護耳轉角一般為6mm以上,按

深底部不宜太窄,建議8mm寬

底模與底模板或轉接板配合間隙單邊為1.5mm,底模與底模板的配合通過A

型普通平鍵定位,注意其配合時要有間隙,間隙大小為0.7-1.0mm

中心夾持最好做在底模拔模角10°,高度為夾具頭不碰到鑄件底部及R角為

準

底模緊固螺釘孔所在圓徑要與底模板一致,攻M20的螺紋,鑽的孔數要看輪

圈為幾根肋,所挖偷料幾個(偷料對肋挖)一般的幾根肋鑽幾個孔

底模上需攻M16的螺紋,用些來緊固中心冷卻,所鑽的孔數與底模緊固螺釘

孔相同

低壓模的冷卻孔分布:一般做兩圈的冷卻,靠近P.C.D.和對肋轉角做,靠近

P.C.D.的冷卻孔,一般根據肋的主位分布,距中心的距離要與中心冷卻塊對應,

對肋轉角處要與底模相對應,要注意底模板的入水方位。

低模與中心冷卻的配合間隙為單邊經向間隙1.0mm,與中心入水口接頭的配

合間隙(與M03001004的間隙為單邊0.2mm。

底模靠近肋的中部鑽測溫孔,靠在中心入水口處旁要鑽測溫孔(要與中心冷

卻相配合)

3.6 上模的設計

4

3.6.1.上模的厚度,一般為25mm

3.6.2.上模余量的放置參照3.3

3.6.3.上模緊固螺釘所在的圓徑要與上模板一致:攻M20x90的螺紋鑽四孔,還

需鑽Φ16X50的定位銷孔,方位與上模板一致。

3.6.4.上模上要鑽Φ10X12個頂出銷孔其圓徑,要與上模板和頂出銷板一樣。

方位一致,頂出銷孔距耳部模面的距離,徑向min 2mm垂直為0.3-0.5mm

3.6.5.上模與上模板的徑向間隙為零,垂直方向間隙為0.15mm,配合尺寸

420mm

3.6.6.上模頂針孔和螺絲孔的方位所需考慮的因素,底模在底模板上的方位,

這就決定了上模的放置和上模板的方位和頂出銷板的方位,還需考慮其上

模與上模板上滑槽的方位。

注意:上模板與底模板,上模板與頂出銷板配合時其方位是單一的。

3.6.7.上模肋中間部位需鑽測溫孔

3.6.8.在肋中與底模靠破處需鑽2-3個透氣柱

3.6.9.上模中心鑽螺絲孔與中心仁對應,用於鎖中心仁

3.6.10.上模與中心仁配合不可有倒勾,間隙單邊為0.15mm

3.6.11.若單OFFSET,安裝面一般做17 0.3mm以上,上模安下做R角,利於

鑄造,若多個OFFSET,上模應沿著最外測鑄造線做

3.6.12.一般的把上模做成一體會更好

4. 配件的設計

中心仁的設計

中心仁上需鑽冷卻孔(在P.C.D.外)

在其方位要根據頂出銷孔與入子來決定需3-5個的頂出銷孔,要設計一個零

件保護中心仁中的頂出銷孔(M03001028),其頂出銷孔的方位要考慮上模的方

位,頂出銷板,中心仁上入子或偷料塊的方位

需鑽Φ13mm的孔用與上模配合

中心仁與上模垂直方向的配合間隙為0.3mm

中心仁與鐵心的配合為H7/96的配合,其配合的長度為 15mm-20mm

5

在中心仁P.C.D.處還需做測溫孔

鐵心的設計

鐵心的設計要有利於合流,其基本原則是以內凹為好,保証鋁水流入鐵心與

底模間時面積均等

鐵心中間需鑽Φ20的冷卻孔,冷卻孔距鐵心的模面最小要有 10mm

鐵心的設計,應超出底模配合面1.0mm-1.5mm

鐵心蓋板與上模冷卻的設計

上模冷卻由蓋板上鎖一塊鐵板來支撐其方位要與中心仁對應

頂出銷孔,冷卻孔要與中心仁對應

頂出銷的設計

頂出銷的長度設計,應保証頂出銷距模面的垂直距離為0.3-0.5mm

頂出銷底端沿垂直方向向上偏移7mm,要做一段長度為25mm-30mm

的六邊形,六邊形距圓的垂直距離為0.035-0.05mm

4.5冷卻管的度要根據不同型號和OFFSET進行改變,即(M0300137-36,M03001025

的長度)

4.6.底模中心冷卻的設計

4.6.1.所鑽孔的方位要與底模一一對應

4.6.2.在設計中應保証中心冷卻最底端距底模板的距離為41mm

4.7.M03001008的設計

4.7.1.要鑽Φ25X17+Φ17的階梯孔,其孔的方位要與中心冷卻相對應

4.7.2.其與底模配合的垂直間隙為0.5mm

4.7.3.其與伸料管接頭M03001007的經向間隙為零

4.7.4.與中心冷卻的徑向間隙單邊為0.5mm

4.8.頂出銷板主要是中心頂出銷孔的方位問題,由中心仁方位來確定頂出銷板中間

頂出銷孔的方位

4.9上模板的設計

4.9.1.主要是要鑽耳部頂出銷孔的位置

4.9.2.目前決定14”16”18”共用,15”17”共用

6

4.9.3.14”取部頂出銷的圓徑為360mm,15”為386mm,16”為410mm,17”為

442mm,18”為467mm

4.10.底模板的設計

4.10.1主要考慮底模為幾根肋,從而確定底模需鑽幾個螺絲孔來緊固底模

4.10.2.分清單管與三管入水

4.10.3.要考慮其冷卻管接入的方式

4.11.裝方位的考慮

4.11.1.設計以操作邊為基準:操作邊指底模板在機台的位置,並在圖面上標明

操作邊位置

4.11.2.設計是方位由底模板來確定底模,上模板方位由底模,上模板來定頂出

銷板,上模方位