单容下水箱液位调节阀PID单回路控制、液位和进口流量串级控制、流量-液位前馈反馈控制

自动化仪表试题及答案

自动化仪表试题及答案【篇一:《自动化仪表》习题答案】1)简述过程控制的特点。

q:1)系统由被控过程与系列化生产的自动化仪表组成;2)被控过程复杂多样,通用控制系统难以设计;3)控制方案丰富多彩,控制要求越来越高;4)控制过程大多属于慢变过程与参量控制;5)定值控制是过程控制的主要形式。

(2)什么是过程控制系统?试用框图表示其一般组成。

q:1)过程控制是生产过程自动化的简称。

它泛指石油、化工、电力、冶金、轻工、建材、核能等工业生产中连续的或按一定周期程序进行的生产过程自动控制,是自动化技术的重要组成部分。

过程控制通常是对生产过程中的温度、压力、流量、液位、成分和物性等工艺参数进行控制,使其保持为定值或按一定规律变化,以确保产品质量和生产安全,并使生产过程按最优化目标自动进行。

2)组成框图:(3))单元组合式仪表的统一信号是如何规定的?q:各个单元模块之间用统一的标准信号进行联络。

1)模拟仪表的信号:气动0.02~0.1mpa、电动Ⅲ型:4~20madc或1~5v dc。

2)数字式仪表的信号:无统一标准。

(4)试将图1-2加热炉控制系统流程图用框图表示。

q:是串级控制系统。

方块图:(5)过程控制系统的单项性能指标有哪些?各自是如何定义的?q:1)最大偏差、超调量、衰减比、余差、调节时间、峰值时间、振荡周期和频率。

2)略(8)通常过程控制系统可分为哪几种类型?试举例说明。

q:1)按结构不同,分为反馈控制系统、前馈控制系统、前馈-反馈复合控制系统;按设定值不同,分为定值控制系统、随动控制系统、顺序控制系统。

2)略(10)只要是防爆仪表就可以用于有爆炸危险的场所吗?为什么?q:1)不是这样。

2)比如对安全火花型防爆仪表,还有安全等级方面的考虑等。

(11)构成安全火花型防爆系统的仪表都是安全火花型的吗?为什么?q:1)是。

2)这是构成安全火花型防爆系统的一个条件。

2、综合练习题(1)简述图1-11所示系统的工作原理,画出控制系统的框图并写明每一框图的输入/输出变量名称和所用仪表的名称。

沈阳理工大学 过程控制系统教学大纲(黄德先)

《过程控制系统》课程教学大纲课程代码:030141003课程英文名称:PROCESS CONTROL SYSTEM课程总学时:48学时讲课:40学时实验:8学时上机:0学时适用专业:自动化大纲编写(修订)时间:2010.7一、大纲使用说明(一)课程的地位及教学目标1. 课程地位过程控制系统是自动化专业的专业必修课,也是自动化专业的学位课。

对培养学生综合分析问题、解决问题能力,提高学生处理实际问题能力具有重要的作用。

2. 教学目标针对基本任务,该课程的知识系统结构应围绕过程控制系统所涉及的技术要点和技术难点的理解与掌握来展开。

通过本课程学习,学生将达到一下要求:了解连续工业过程的生产特点及要求;应用自动控制理论、控制技术、自动化仪表和计算机控制技术来设计过程控制系统及实际工程中的有关问题;能够解决过程控制工程中的一般问题,具有分析和设计比较复杂的过程控制系统能力。

(二)知识、能力及技能方面的基本要求要求学生掌握连续工业过程控制的过程建模、简单和复杂控制策略等基础知识和基本理论、PID参数整定的常用方法。

了解学科前沿,注重理论联系实际,从应用的角度,理解过程控制问题的本质,并与实际工程应用相结合,掌握分析和设计过程控制系统的方法,培养学生实践动手能力和自动化仪表的应用能力,提高学生在过程控制应用软件方面的编程技能。

(三)实施说明在讲授具体内容时,要求分清每一部分内容在课程整体中所处的地位和衔接,注重理论联系实际,使学生正确理解和区分自动化仪表控制与直接数字控制方法的异同;培养学生思考问题、分析问题和解决问题的能力;引导和鼓励学生通过实践和自学获取知识,培养学生的自学能力;;同时在教学过程中要板书与多媒体结合。

(四)对先修课的要求本课程的先修课是《自动控制原理》和《现代控制理论》,在掌握自动控制原理、现代控制理论的基础上学习本课程,本课程将为课程设计和毕业设计打下基础。

(五)对习题课、实验环节的要求习题课:通过习题课的讲解和训练,使学生掌握计算方法和技巧,加深对实际控制问题的理解,提高分析问题、解决问题能力。

液位串级控制系统研究与设计本科论文

液位串级控制系统研究与设计本科论文液位串级控制系统研究与设计在工业实际生产中,液位是过程控制系统的重要被控量,在石油﹑化工﹑环保﹑水处理﹑冶金等行业尤为重要。

在工业生产过程自动化中,常常需要对某些设备和容器的液位进行测量和控制。

本设计以过程控制实验室的TKJ-2型高级过程控制实验设备为平台,设计了基于IPC-PLC的分布式控制系统。

上位机采用MCGS组态软件,用STEP7软件进行编程,下位机采用西门子S7-200PLC。

首先确定了中下水箱液位串级控制系统和主管流量下水箱液位串级控制系统两种控制方案。

主要是看副控参数不同时其控制效果的变化,进行对比研究。

然后完成了系统硬件和软件设计,硬件主要是选型和原理图的绘制,软件是完成组态画面的绘制、动画连接和PLC 程序的编写。

接着对中水箱、下水箱、中下水箱、主管流量用阶跃响应曲线法进行了建模与辨识,根据响应曲线法中的PID整定公式进行了调节器参数的整定,完成了下水箱、中下水箱和主管流量单回路PID控制,最终本着先副后主的串级整定方法对中下水箱液位串级控制系统和主管流量下水箱液位串级控制系统的主调节器参数进行了整定,完成了算法对比研究。

通过系统调试得出了液位串级控制系统要比单回路控制效果好,表现在调节时间短,超调小,静差小等方面。

关键词:液位;PID整定;串级;响应曲线法Research and Design about Level Cascade Control SystemDesign DescriptionIn industrial production, the level of process control systems charged with the amount of particularly important in the petroleum, chemical, environmental protection, water treatment, metallurgy and other industries.Automation of industrial processes often need to measure and control the level of certain equipment and containers.This design process control laboratory TKJ-2 Advanced Process Control laboratory equipment as a platform to design a distributed control system based on IPC-PLC.Host computer uses MCGS configuration software,Programming with STEP7 software,The next machine with Siemens S7-200PLC.First determine the two control schemes of the flow of the lower tank level cascade control system and competent tank level cascade control system.Mainly to see the vice control parameters while the effect of changes, a comparative study.And then complete the system hardware and software design, hardware selection and schematic drawing, the software is complete the configuration screen drawing, animations connection and PLC program to write.n on the tank, under tank, under tank competent flow step response curve method for modeling and identification,Tuning the regulator parameters according to the response curve method of PID tuning formula, completed under the tank, the next tank and competent flow single-loop PID control,Ultimately the spirit of the first vice emperor Cascade tuning method of tuning cascade control system of tank level and in charge of traffic of the main regulator of the tank level cascade control system parameters, and complete algorithm for comparative study.Level cascade control system than the single-loop control results obtained through the system debugging, performance in the short adjustment time, small overshoot and static error, and other aspects.Key Words:Process control;PID tuning;cascade;the response curve method目录1绪论 (1)1.1研究背景 (1)1.2国内外研究现状 (2)1.2.1国外研究现状 (2)1.2.2国内研究现状 (3)1.3软件简介 (4)1.3.1 MCGS软件 (4)1.3.2 MATLAB软件 (5)1.4论文主要研究内容 (6)2系统控制方案设计 (8)2.1串级控制系统 (8)2.1.1串级系统的组成结构 (8)2.1.2串级系统设计 (8)2.2 PID控制原理 (10)2.3 PID整定 (11)2.3.1单回路PID整定方法 (11) 2.3.2串级系统PID整定方法 (13) 2.4方案设计 (14)2.4.1中下水箱液位串级 (14)2.4.2主管流量下水箱液位串级 (14) 3系统硬件设计 (16)3.1系统硬件选型 (16)3.2系统硬件原理图 (17)4系统软件设计 (18)4.1上位机组态设计 (18)4.1.1建立数据对象及通道 (18) 4.1.2组态画面设计 (19)4.2 PLC程序设计 (24)4.2.1 PLC的I/O口分配 (24)4.2.2中间变量 (24)4.2.3程序流程图 (25)5被控对象建模与辨识 (27)5.1阶跃响应曲线法建立模型 (27)5.2被控对象参数辨识 (27)5.2.1中水箱参数辨识 (27)5.2.2下水箱参数辨识 (29)5.2.3中下水箱参数辨识 (31)5.2.4主管流量参数辨识 (32)6系统调试 (34)6.1下水箱单回路 (34)6.2中下水箱单回路 (34)6.3中下水箱液位串级 (35)6.3.1中水箱单回路 (35)6.3.2中下水箱液位串级 (36)6.4下水箱液位主管流量串级 (38)6.4.1主管流量单回路 (38)6.4.2下水箱液位主管流量串级 (38)7总结 (42)致谢 (43)参考文献 (44)附录 (45)1绪论1.1研究背景随着工业生产的飞速发展,人们对控制系统的控制精度、响应速度、系统稳定性与适应能力的要求越来越高。

过程控制技术课后作业答案详解

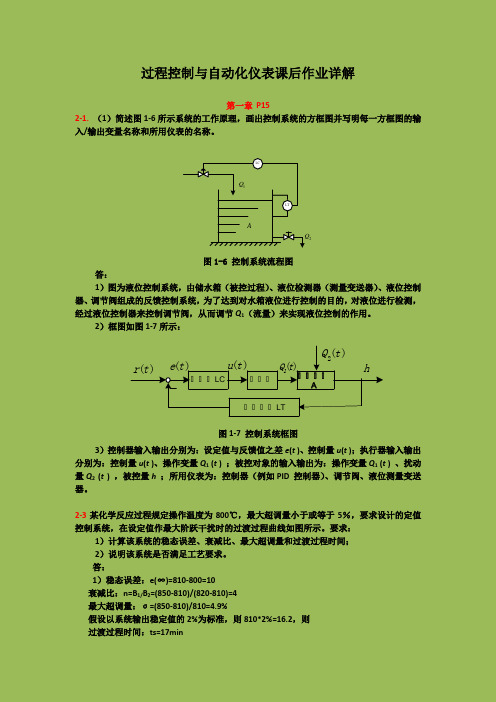

过程控制与自动化仪表课后作业详解第一章 P152-1. (1)简述图1-6所示系统的工作原理,画出控制系统的方框图并写明每一方框图的输入/输出变量名称和所用仪表的名称。

LTLC1Q 2Q A图1-6 控制系统流程图答:1)图为液位控制系统,由储水箱(被控过程)、液位检测器(测量变送器)、液位控制器、调节阀组成的反馈控制系统,为了达到对水箱液位进行控制的目的,对液位进行检测,经过液位控制器来控制调节阀,从而调节Q 1(流量)来实现液位控制的作用。

2)框图如图1-7所示:控控控LC控控控控控控控A控控控控LT_2()Q t ()1Q t ()r t ()e t ()u t h图1-7 控制系统框图3)控制器输入输出分别为:设定值与反馈值之差e (t )、控制量u (t );执行器输入输出分别为:控制量u (t )、操作变量Q 1 (t ) ;被控对象的输入输出为:操作变量Q 1 (t ) 、扰动量Q 2 (t ) ,被控量h ;所用仪表为:控制器(例如PID 控制器)、调节阀、液位测量变送器。

2-3某化学反应过程规定操作温度为800℃,最大超调量小于或等于5%,要求设计的定值控制系统,在设定值作最大阶跃干扰时的过渡过程曲线如图所示。

要求:1)计算该系统的稳态误差、衰减比、最大超调量和过渡过程时间; 2)说明该系统是否满足工艺要求。

答:1)稳态误差:e(∞)=810-800=10衰减比:n=B 1/B 2=(850-810)/(820-810)=4 最大超调量:σ=(850-810)/810=4.9%假设以系统输出稳定值的2%为标准,则810*2%=16.2,则 过渡过程时间:ts=17min2)由于规定操作温度为800︒C ,而系统稳态值为810︒C 所以不满足工艺要求。

第二章P711-3 某台测温仪表测量的上下限为500℃~1000℃,它的最大绝对误差为±2℃,试确定该仪表的精度等级;答:根据题意可知:最大绝对误差为±2℃则精度等级%4.0%1005002±=⨯±=δ 所以仪表精度等级为0.4级1-4某台测温仪表测量的上下限为100℃~1000℃,工艺要求该仪表指示值的误差不得超过±2℃,应选精度等级为多少的仪表才能满足工艺要求?答:由题可得:%22.0%10010010002±=⨯-±=δ仪表精度等级至少0.2以上。

第30讲 基于S7-300的PID液位控制系统

UNSCALE功能使用以下等式:

OUT = (IN-HO_LIM)/(HI_LIM-HO_LIM)* (K2-K1) ]+ K1,

并根据输入值是BIPOLAR还是UNIPOLAR设置常数K1和K2。 BIPOLAR:假定输出整型值介于-27648和27648之间,因

此,K1 = -27648.0,K2 = +27648.0

100%);

PV_FAC: REAL:过程变量比例因子 PV_OFF: REAL:过程变量偏置值(OFFSET)

LMN_FAC: REAL:PID输出值比例因子;

LMN_OFF: REAL:PID输出值偏置值(OFFSET); I_ITLVAL:REAL:PID的积分初值;有I-ITL-ON选择有效; DISV :REAL:允许的扰动量,前馈控制加入,一般不设置;

设定水箱水位值为100mm时,则不管水箱的出水量如何,调节进水量, 都要求水箱水位能保持在100mm位置,如出水量少,则要控制进水量 也少,如出水量大,则要控制进水量也大。

二、控制思路

因为液位高度与水箱底部的水压成正比,故可用一个压力传感 器来检测水箱底部压力,从而确定液位高度。要控制水位恒定,需 用PID算法对水位进行自动调节。把压力传感器检测到的水位信号4 ~20mA送入至S7-300 PLC中,在PLC中对设定值与检测值的偏差 进行PID运算,运算结果输出去调节水泵电机的转速,从而调节进水 量。 水泵电机的转速可由变频器来进行调速。

2、PLC输入输出信号接线图

五、程序用到的FC与FB

1、FC105

SCALE功能接受一个整型值(IN),并将其转换为以工程单 位表示的介于下限和上限(LO_LIM和HI_LIM)之间的实型值。将 结果写入OUT。

AE2000型仪表实验指导书

AE2000型过程控制实验系统使用手册智能仪表实验指导书目录第一章系统熟悉实验 (3)实验一、实验装置的基本操作(一) (3)实验二、实验装置的基本操作(二) (5)实验三、AE2000-YB软件熟悉实验 (7)第二章系统主题实验 (9)实验一、一阶单容水箱对象特性测试实验 (9)实验二、二阶双容中水箱对象特性测试实验 (15)实验三、锅炉内胆温度二位式控制实验 (21)实验四、单容水箱液位PID整定实验 (27)实验五、串接双容中水箱液位PID整定实验 (34)实验六、锅炉内胆水温PID整定实验(动态) (38)实验七、锅炉夹套水温PID整定实验(动态) (45)实验八、流量计流量PID整定实验 (52)实验九、上水箱液位和涡轮流量串级控制实验 (58)实验十、锅炉内胆和夹套温度串级控制系统 (62)实验十一、电磁和涡轮流量计流量比值控制系统实验 (67)实验十二、上水箱中水箱液位串级控制实验 (71)实验十三、换热器热水出口温度控制实验 (74)实验十四、下水箱对象特性测试实验 (80)实验十五、三容下水箱液位PID整定实验 (84)第一章系统熟悉实验实验一、实验装置的基本操作(一)系统结构的熟悉和液位传感器的校准一、实验目的1.了解实验装置的结构和组成。

2.了解信号的传输方式和路径。

3.掌握实验装置的基本操作。

4.掌握液位传感器的校准方法。

二、实验设备AE2000型过程控制实验装置,万用表。

三、实验内容1、设备的连接与检查1).关闭阀门,往AE2000型过程控制对象的储水箱灌水,水位达到总高度的90%以上时停止灌水。

2).打开以齿轮泵为动力的支路至上水箱的所有阀门,关闭动力支路上通往其它对象的切换阀门。

3).关闭上水箱泄水阀。

4).检查电源开关是否关闭。

2、系统连线1).将I/O信号面板上水箱液位的切换开关设置在1~5V位置上。

2).不需连线。

3、启动实验装置1).将实验装置电源插头接到单相220V交流电源上。

中国石油大学《过程控制工程》复习题及答案

《过程控制工程》期末复习题一、(每空1分)填空题:1、对于一个比例积分微分(PID)控制器来说,积分时间越小则积分作用越;微分时间越小,则微分作用越。

2、三种常用的均匀控制方案包括、、。

3、常规PID控制器中的P指作用、I指作用、 D指作用。

4、用于输送流体和提高流体压头的机械设备统称为流体输送设备,其中输送液体并提高其压头的机械称为,而输送气体并提高其压头的机械称为。

5、工程上常用的几种整定PID控制器参数的方法是、、、。

6、请举出我们曾经学过的三种复杂控制系统:、、。

7、比值系统控制系统从结构上可分为四种,分别是开环比值控制系统、、、四种。

8、调节阀的固有流量特性主要有、、、四种。

9、比值系统控制系统从结构上可分为四种,分别是开环比值控制系统、、、四种。

10、单回路控制系统一般由、、、四个环节组成11、常见的传热设备有、、等。

12、要消除系统的稳态误差,通常选用控制器。

13、用来评价控制系统性能优劣的阶跃响应曲线性能指标分别是、、、振荡频率和回复时间等。

14、工程上进行PID控制器参数整定时,随动系统的控制品质要求衰减比为,定值系统中控制品质要求衰减比为。

15、常见的传热设备有、、等。

16、精馏装置一般由、、、等设备组成。

精馏塔产品质量指标选择有直接产品质量指标和两类。

二、选择题(10分,每小题2分)1、成分、温度调节系统的调节规律,通常选用()。

A. PIB. PDC. PID2、自动控制系统中控制器正、反作用的确定是根据()。

A.实现闭环回路的正反馈。

B.实现闭环回路的负反馈。

C.系统放大倍数恰到好处D.生产的安全性。

3、单纯的前馈调节是一种能对()进行补偿的调节系统。

A.测量与给定之间的偏差 B.被调量的变化 C.干扰量的变化4、分程控制系统常要加装()来达到分程的目的。

A.调节器 B.变送器 C.阀门定位器5、在某一分离异丁烷与正丁烷的精馏塔中,微小的压力波动也会影响温度的变化,同时压力波动引起的各板上温度变化的方向是一致的,此时应选择()作为间接质量指标进行控制。

过程控制系统

煤焦油加氢预处理氨水液位控制

离心机 至高空安全处

V1104

L T

LIC 1001

F.C

氨水泵

返回

调节器的“正”“反”作用 如果将调节器的输入信号定义为测量值减去 给定值,那么当偏差增加时,其输出也增加 的调节器,称为“正作用”调节器; 反之,调节器的输出信号随偏差的增加而减 小的称为“反作用”调节器。

控制系统的分类

开环控制系统 控制系统的输出信号(被控变量)不反馈到 系统的输入端,因而也不对控制作用产生影 响的系统,称为开环控制系统。 开环控制系统分为2种。一种是按设定值进 行控制。 另一种是按扰动量进行控制,即 所谓的前馈控制。

闭环控制系统 系统的输出(被控变量) 通过测量变送环节,又 返回到系统的输入端, 与给定信号比较,以偏 差的形式进入调节器, 对系统起控制作用,整 个系统构成了一个封闭 的反馈回路,这种控制 系统称为闭环控制系统, 或成反馈控制系统。

V1101

P-8

串级控制系统中主、副调节器的正反作用 副调节器的作用方向与简单控制系统中调节 器的正反作用的选择方法相同。 主调节器的作用方向可按:当主、副变量增 大(减小),调节阀的动作方向一致的,则 主调节器选“反作用”。反之,主调节器选 “正作用”。

原料油缓冲罐液位控制系统中 副回路 阀门为“F.C”,“+A” 调节阀开大,流量变大“+B” +A*+B=“+”,副调节器为反作用。 主回路 当流量,液位增大时,调节阀都应减小开度, 作用方向一致。则主调节器为“反作用”。

简单控制系统

简单控制系统的组成 简单控制系统又称单回路反馈控制系统。由一个 被控对象、一个测量变送器、一个调节器和一只 调节阀所组成的单回路闭合控制系统。 简单控制系统结构简单,投资少,易于调整和投 运,能满足一般生产过程的控制要求,因而应用 很广泛。它尤其适用于被控对象纯滞后小,时间 常数小,负荷和干扰变化比较缓慢,或者对被控 变量要求不太高的场合。 简单控制系统常用被控变量来划分,最常见的是 温度、压力、流量、液位和成分等5种控制系统。

过程控制系统课程设计题目

(一)采用 MATLAB 仿真;所有仿真,都需要做出以下结果:( 1 ) 超调量( 2 ) 峰值时间( 3 ) 过渡过程时间(4) 余差( 5 ) 第一个波峰值( 6 ) 第二个波峰值( 7 ) 衰减比( 8 ) 衰减率( 9 ) 振荡频率( 10 ) 全部 P 、I 、 D 的参数( 11 ) PID 的模型(二)每人一个题目,自己完成课程设计报告,报告的格式如图论文格式一. 液氨的水温控制系统设计液氨蒸发器主、副对象的传递函数分别为:G (s) = 1 ,G (s) = 1 e 一0.1s 01 (20s +1)(30s +1) 02 0.2s +1主、副扰动通道的传递函数分别为:G (s) = 1 ,G (s) = 1 f 1 0.2s +1 f 2试分别采用单回路控制和串级控制设计温度控制系统,具体要求如下:( 1 ) 分别进行控制方案设计,包括调节阀的选择、控制器参数整定,给出相应的闭环系统原理图;( 2 ) 进行仿真实验,分别给出系统的跟踪性能和抗干扰性能(包括一次扰动和二次扰动);( 3 ) 说明不同控制方案对系统的影响。

二.炉温控制系统设计设计任务:某加热炉的数学模型为G(s) = e一150s ,试设计大时延控制系统,具体要求如下:( 1 ) 仿真分析以下控制方案对系统性能的影响: PID 、微分先行、中间微分、Smith 预估、增益自适应预估;给出相应的闭环控制系统原理图;( 2 ) 在不同控制方式下进行仿真实验,比较系统的跟踪性能和抗干扰性能;选择一种较为理想的控制方案进行设计,包括调节阀的选择、控制器参数整定。

三.锅炉夹套与被加热介质的温度控制1.设计任务(可 2 人选此题)了解、熟悉锅炉夹套与内胆温度控制系统的工艺流程和生产过程的静态、动态特性,根据生产过程对控制系统所提出的安全性、经济性和稳定性要求,结合所学知识实现温度的控制。

2.设计要求( 1 ) 从组成、工作原理上对工业型传感器、执行机构有一定的了解和认识。

基于MCGS的过程控制实验软件开发

上

海

电

力

学

院

学

报

标准信号 , 以控制电动调节阀的开度或者变频器 的频率值 , 从而改变两个管路的流量并控制水箱 的液 位 . e o A 一 1 R m D Q8 7和 R mo A .04模 块 0 e D Q82

动态 特性 测试 、 矩形脉 冲测 试 、 液位 PD控制 、 I 流量. 液位 串级 控制 、 双容水箱 液位- 液位 串级控制 、 前馈一 反馈控

制等实验 , 并能 够通过 网络浏览器进行远程监控 .

关键词 :过程控制 ; G MC S软件 ; 实验 软件

中 图 分 类 号 :T 3 9 P 1 文 献 标 志 码 :A

图 I C 40 S 00过程控制实验系统结构

2 MC GS组态 及 远 程 控 制 的 实现

在 C 40 S00过 程 控 制 实验 系 统 平 台上 , 用 采 MC S网络 版组 态软 件研制 开 发过 程 控制 实 验 系 G

中, 采用 的控 制算 法包括 以下 4种.

3 1 一次 参数预 处理 .

R o AO 8 em D - 01 7

l

R m DA 8 2 e o 0- 0 4

页浏览 器 , 网页浏览 器 中进 行 安全 设置 , 许接 在 允

受 及显 示 A t e ci X的控 件 和 插 件. 后 在 远 程 机 v 最 的网 页浏览 器 中输 入相应 的 I P地址 , 可 以看 到 就

并保证手 自动的无扰切换 , 本软件采用 了增量式 的 PD算法. I 同时, 考虑到阀门的频繁动作对阀门

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单容下水箱液位调节阀PID单回路控制、液位和进口流量串级控制、流量-液位前馈反馈控制

过程控制系统课设 学 院: 班 级: 学 号: 姓 名: 指导老师: 日 期: 目录 第一章 系统产品的介绍 1.1 物理系统逻辑结构 1.2 现场系统 1.2.1 现场系统示意图 1.2.2 现场系统工艺流程图 1.2.3 控制箱面板 1.2.4 部分I/O面板 1.2.5 控制系统I/O接口图 第二章 系统的基本部分 2.1 过程控制系统的组成 2.2 过程检测 2.2.1 液位测量 2.2.2 流量检测 2.3 过程执行器 2.4 被控过程 2.4.1 过程建模 2.4.2 P、I、D对控制品质的影响 2.5 控制策略 2.5.1 单回路PID控制 2.5.2 串级控制 2.5.3 前馈—反馈复合控制 2.6 PID控制参数 2.6.1 衰减振荡法 2.6.2 经验法 2.6.3 响应曲线法 第三章 单容下水箱液位调节阀PID 单回路控制 3.1 工艺过程 3.2 上位组态 3.3 操作过程和调试 3.4 测试结果及分析 第四章 液位和进口流量串级控制 4.1 工艺过程 4.2 上位组态 4.3 操作过程和调试 4.4 测试结果及分析 第五章 流量-液位前馈反馈控制 5.1 工艺过程 5.2 上位组态 5.3 操作过程和调试 5.4 测试结果及分析 第六章 总结 第一章 系统产品的介绍 1.1 物理系统逻辑结构,如图1.1所示

图1.1 1.2 现场系统 物理受控系统包括了测试对象单元、供电系统、传感器、执行器(包括变频 器及移相调压器),从而组成了一个只需接受外部标准控制信号的完整、独立的 现场环境。 1.2.1 现场系统示意图,如图1.2所示 图1.2 1.2.2 现场系统工艺流程图,如图1.3所示

图1.3 1.2.3 控制箱面板,如图1.4所示。 1、三相剩余电流保护器。合上该空气开关,才能加热。 2、单相剩余电流保护器。合上该空气开关,所有设备才能上电。 3、三相电供电时亮起。 4、单相电供电时亮起。 5、对象顶部照明电灯旋钮开关。 6、水泵1#的变频器供电旋钮开关,打开变频器电源。 7、水泵2#供电旋钮开关,打开水泵电源。 8、变频器正转启动旋钮开关。 9、电压表,调压模块输出端电压。 10、变频器。

图1.4 1.2.4 部分I/O面板 图1.5 图1.6 1.2.5 控制系统I/O接口图,如图1.7所示

图1.7 第二章 系统的基本部分 2.1 过程控制系统的组成 过程控制系统是指根据工业生产过程的特点,采用测量仪表、执行机构和计算机等自动化工具,应用控制理论,设计工业生产过程控制系统,实现工业生产过程自动化。 过程控制系统一般由控制器、执行器、被控过程和测量变送等环节组成,其 .1所示。 一般性框图如图2 执行器 被控过程 控制器 ? 测量变送 图2.1 2.2 过程检测 2.2.1 液位测量 如液体介质液位的高 物位是指存放在容器或工业设备中物质的高度或位置, 度称为液位。物位测量仪表种类很多,本系统中采用扩散硅压力/液位变送器。 2.2.2 流量检测 流量通常是指单位时间内流经管道某截面流体的数量,也就是所谓的瞬间流量;在某一时间内流过流体的总和,称为总量或累积流量。本系统中采用涡轮流量计,是一种速度式流量仪。 2.3 过程执行器 执行器接受控制器输出的控制信号,并转换成位移(直线位移或角位移)或速度,以控制流入或流出被控过程的物料或能量,从而实现对过程参数的控制。 本系统中使用的是调节阀,其特性为:单座阀,螺纹连接,线性流量。 2.4 被控过程 2.4.1 过程建模 1)机理建模——根据对象或生产过程的内部机理,写出各种有关的平衡方程,从而得到对象或过程的数学模型。 2)试验建模——在机理模型难以建立的情况下,针对所要研究的对象,人为地施加一个输入作用,然后用仪表记录表征对象特性的物理量随时间变化的规律,得到一系列试验数据或曲线。 3)混合建模——结合机理建模和试验建模。先由机理分析的方法提出数学模式的结构形式,然后对其中某些未知的或不确定的参数利用试验的方法给予确定。 2.4.2 P、I、D对控制品质的影响 1)P作用能快速抵消干扰的影响。通常,加大增益Kc 响应曲线振荡加强,减小Kc 响应曲线振荡减弱。 2)I作用是消除系统的余差。减小积分时间,积分作用增强;加大积分时间, 积分作用减弱。 3)D作用能快速响应干扰,超前控制。微分时间越大,微分作用越强。 2.5 控制策略 2.5.1 单回路控制 单回路控制系统是由被控对象、控制器、执行器、和测量变送装置四大基本部分组成。在广义对象(被控对象、执行器、和测量变送装置)特性已确定,不能改变的情况下,只能通过控制规律的选择来提高系统的稳定性与控制质量。 常用的控制规律主要有:位式控制、P控制、PI控制、PD控制、PID控制。 2.5.2 串级控制 当对象容量滞后或纯滞后较大,负荷和干扰变化比较剧烈而频繁,或是工艺对产品质量的要求很高时,而采用单回路控制方法不太有效,这时就可以采用串级控制。其原理方框图,如图2.2所示。 串级控制系统,采用两个控制器串联工作,主控制器的输出作为副控制器的设定值,由副控制器的输出去操纵调节阀。及时调节校正二次干扰,减少对主对象的影响。 2.5.3 前馈—反馈复合控制 当反馈控制系统出现较大的动态偏差时,采用前馈控制方式,在扰动尚未影响被控对象前,提前调节已补偿扰动对被控对象的影响。其原理方框图,如图2.3所示。 其中 (S)Wd,,Wff(S)Wo 应用前馈控制时,其扰动量应可测及不可控,且变化频繁、幅值较大。 2.6 PID控制参数 2.6.1 衰减振荡法 1)选择合适的采样的周期,控制器作纯比例Kc作用。 2)改变选择Kc,得到纯比例作用的近似4:1衰减振荡曲线。 3)选择控制度。控制度为数字控制和模拟控制的误差平方和最小之比。 4)根据选定的控制度,计算Ts、Kc、Ti和Td的值。 5)改变控制度,得到不同的Ts、Kc、Ti和Td,通过设定参数值,得到合适的响应曲线。 2.6.2 经验法 1)纯比例凑试。置积分时间Ti=?,微分时间Td=0,改变控制器的比例增益Kc(或比例度PB)的初值,尽量得到4:1 的衰减响应曲线。 2)积分作用凑试。同比例凑试,改变积分时间Ti,得到合适的响应曲线。 由于加入积分作用后系统稳定性有所降低,可将比例增益Kc 减小10,20%左右,以补偿加入积分作用。 3)如果需要,最后加入微分作用。微分时间Td 大约是积分时间Ti 的1/3,1/4。加入微分作用后,可适当加大Kc,减小Ti。 按照以上三个步骤,经过反复凑试直到满 2.6.3 响应曲线法 1)首先测取广义对象在阶跃输入下的响应曲线。 2)在响应曲线的拐点处作切线,通过切线与初始值和新稳态值的交点,可 以测得广义对象的时间常数T和纯滞后时间τ,得到一阶惯性加纯滞后通道传递函数简化模型,表达了广义对象动态特性。 第三章 单容下水箱液位调节阀PID 单回路控制 3.1 工艺过程 1)单容下水箱液位 PID 控制流程图,如图3.1所示

图3.1 水介质由泵P102从水箱V104中加压获得压头,经由调节阀FV-101进入水箱V103,通过手阀QV-116回流至水箱V104而形成水循环;其中,水箱V103的液位由LT-103测得,用调节手阀QV-116 的开启程度来模拟负载的大小。本例为定值自 -101为操纵变量,LT-103为被控变量,采用PID调节来完成。 动调节系统,FV 2)原理方框图,如图3.2所示 干扰 , 调节阀FV101 下水箱 控制器 下水箱液位LT103 3.2 上位组态 组态流程图界面,如图3.3所示

图3.3 3.3 操作过程和调试 1)在现场系统上,打开手阀QV102、QV105,调节下水箱闸板QV116开度(可 以稍微大一些),其余阀门关闭。 2)在控制系统上,将IO面板的下水箱液位输出连接到AI0,IO面板的电动调节阀控制端连到AO0。 3)启动计算机组态软件,进入测试项目界面。启动调节器,设置各项参数,将调节器切换到自动控制。 4)设置比例参数,待系统稳定后,对系统加扰动信号(一般可通过改变设定值实现),选择合适的P,得到较满意的过渡过程曲线。 5)固定比例P值,改变PI调节器的积分时间Ti,对系统加扰动信号选择合适的I,得到较满意的响应曲线。 6)固定I于某一中间值,微调P的大小,观察加扰动后被调量输出的动态波形,得到满意的响应曲线。 7)在PI调节器控制的基础上,再引入适量的微分作用(设置D参数),得到满意的响应曲线。 3.4 测试结果及分析 1)选择合适的P值,响应曲线图如图3.4、图3.5所示

,D=0 P=22,I=, P=20,I=,D=0 , 图3.4

P=22,I=,D=0 , P=24,I=,D=0 , 图3.5 分析:根据图3.4、3.5可知,P=20、P=22与P=24的响应曲线相比较,峰 (P,24),(P,22),(P,20)值时间,即越小,响应速度越快;但P=24ttttpppp