关于多孔氧化铝陶瓷体积密度测定实验的一些探讨

al2o3陶瓷密度

Al2O3陶瓷的密度约为3.95 g/cm³。该密度可以通过以下算法计算:

密度= 质量 ÷ 体积

其中,质量可以通过称重仪器测量得到,而体积可以通过以下两种方

法之一计算:

1. 测量几何尺寸:将样品的几何尺寸测量出来,例如长度、宽度和

厚度,然后计算体积。这种方法适用于规则形状的样品,例如立方体

或矩形。

2. 水质位法:将样品放入一个已知容积的容器中,测量该容器装满

水后水位的变化,然后计算样品的体积。这种方法适用于不规则形状

的样品。

无论使用哪种方法,计算出的体积都应该使用相同的单位,例如立方

厘米或立方米。最终计算出的密度应该与已知的Al2O3陶瓷密度大致

相同。

氧化铝综合实验研究报告-袁朝杰-2007440456

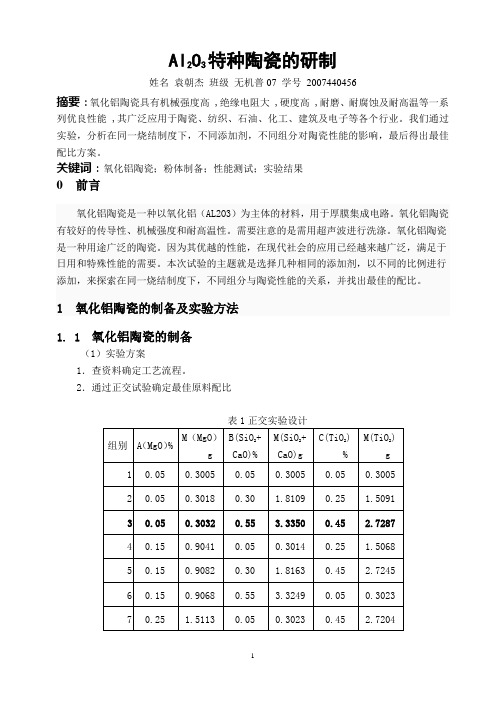

Al2O3特种陶瓷的研制姓名袁朝杰班级无机普07 学号2007440456摘要:氧化铝陶瓷具有机械强度高 ,绝缘电阻大 ,硬度高 ,耐磨、耐腐蚀及耐高温等一系列优良性能 ,其广泛应用于陶瓷、纺织、石油、化工、建筑及电子等各个行业。

我们通过实验,分析在同一烧结制度下,不同添加剂,不同组分对陶瓷性能的影响,最后得出最佳配比方案。

关键词:氧化铝陶瓷;粉体制备;性能测试;实验结果0前言氧化铝陶瓷是一种以氧化铝(AL2O3)为主体的材料,用于厚膜集成电路。

氧化铝陶瓷有较好的传导性、机械强度和耐高温性。

需要注意的是需用超声波进行洗涤。

氧化铝陶瓷是一种用途广泛的陶瓷。

因为其优越的性能,在现代社会的应用已经越来越广泛,满足于日用和特殊性能的需要。

本次试验的主题就是选择几种相同的添加剂,以不同的比例进行添加,来探索在同一烧结制度下,不同组分与陶瓷性能的关系,并找出最佳的配比。

1 氧化铝陶瓷的制备及实验方法1. 1氧化铝陶瓷的制备(1)实验方案1.查资料确定工艺流程。

2.通过正交试验确定最佳原料配比我们组选用了第三组配方进行试验,3种添加剂的比例为:MgO占0.05%, SiO2+CaO占0.55%, TiO2占0.45%,则Al2O3占98.95%。

其中SiO2占比例为0.25%,CaO占0.30%。

(2)原材料准备2.1实验原料成分A.纯度为99. 9%的纳米级Al2O3粉末B.添加剂:TiO2粉末、MgO粉末、SiO2粉末C.粘结剂:聚乙烯醇D.蒸馏水E. BN溶液F.刚玉球2.2 原料的准备2.2.1由m(Al2O3)=600g可计算总质量=600g/98.95%=606.3669g其它组分的质量:m(MgO)=606.3669g×0.05%=0.3032gm(SiO2)=606.3669g×0.25%=1.5159gm(CaO)=606.3669g×0.30%=1.8191gm(TiO2)=606.3669g×0.45% =2.7287g2.2.2根据料:料:球:酒精=1:2.2:2.0,m(料)=606.3669g可计算出:m(球)=606.3669g×2.2=1334.00718gm(酒精)=606.3669g×2.0=1212.7338g(由于称量时酒精不好控制量,实际添加酒精1214.3g)2.2.3 根据Al2O3球的大中小数量比,大球:中球:小球=2:3:5可计算出:m(大球)=1334.00718g×1/5=266.8041gm(中球)= 1334.00718g×3/10=400.2022gm(小球)= 1334.00718g×1/2=667.0036g由于试验室器材原因,最终只能添加大球和小球,所以其中实际添加大球量为267.7g,小球量为:1067.5g。

采用溶胶浸渍造孔剂法制备性能优良的多孔氧化铝陶瓷

变核桃 壳 粉 粒 度 得 到 了 不 同 类 型 的 试 样 ( WS45:

45 μmꎻ WS22: 22 μmꎻ WS13: 13 μmꎻ WS7: 7 μmꎻ

WS7 -5:7 μmꎬ5% ) ꎮ

表 1 核桃壳粉的元素组成

核桃壳粉

Feb. 2020

核桃壳粉是一种天然有机物ꎬ燃烧后无毒ꎬ有机

物含量高ꎬ已被广泛应用于过滤、医药、催化等领域ꎮ

冷等静压在 5 MPa 下压制ꎮ 粉体预烧 1 400 ℃ ꎬ速

率为 5 ℃ / minꎬ 持 续 2 hꎬ 部 分 试 样 立 即 加 热 到

1 600 ℃ ꎬ速率为 10 ℃ / minꎮ 另一部分预烧试样经

2020 年 2 月

第 45 卷 第 1 期

耐火与石灰

49

采用溶胶浸渍造孔剂法制备性能优良的

多孔氧化铝陶瓷

摘 要: 研究了一种新型改进方法ꎬ以核桃壳粉为造孔剂ꎬ结合氧化铝溶胶浸渍法制备一种力学性能和热学性能

良好的多孔氧化铝陶瓷( PACs) ꎮ 结果表明ꎬ采用上述工艺路线可以观察到在多孔氧化铝陶瓷中球形孔隙分布均

后一个方法广泛用于制备高孔隙率、形状复杂的多

孔陶瓷ꎬ因其制备工艺简单、成本低廉、可控性高ꎬ可

以制备出形状复杂的多孔样品ꎮ 此外ꎬ多孔陶瓷内

部的孔隙结构本质上很大程度决定了多孔陶瓷的形

态和弹性性能ꎮ 传统采用 PFA 法以木屑、稻谷壳和

的导热性能和力学性能的作用ꎮ

2. 1 PACs 的制备

本文主要以板状刚玉( ≤74 μm 和≤45 μm) 、

关键词: 核桃壳粉ꎻ 多孔氧化铝陶瓷ꎻ 纳米铝溶胶ꎻ 力学性能ꎻ 导热系数

中图分类号: TQ175.12

实验5材料体积密度的测定

实验5材料体积密度的测定(1)密度梯度管法测定结晶聚合物的密度和结晶度一、目的要求1.用密度梯度管测定聚合物的密度,并由密度计算结晶度。

2.掌握密度梯度管法测定聚合物密度的基本原理、密度梯度的标定方法和计算结晶度的方法。

二、基本原理聚合物密度是聚合物物理性质的一个重要指标,是判定聚合物产物、指导成型加工和探索聚集态结构与性能之间关系的一个重要数据。

尤其是结晶性聚合物,密度与结晶有密切关系,而结晶度又是表征聚合物性质的重要指标。

通过密度可以计算结晶度。

聚合物结晶度的测定方法很多,有X-射线衍射法、红外吸收光谱法、差热分析法、反相色谱法等,但这些方法都需要复杂的仪器设备,而用密度梯度管法测定结晶度,设备简单且数据可靠,是测定结晶度的常用方法。

密度梯度管是一个有刻度的柱形玻璃管,选用不同密度的可以互相混溶的两种液体,配制成一系列等差密度混合液,按低密度(轻液)居上,高密度(重液)居下的层次,以等体积分次地注入到柱形玻璃管中,任其自行扩散,最后构成密度自上而下逐渐递增的连续分布状态,通称密度梯度管或密度梯度拄。

再将预先标定好密度玻璃球投入管中进行标定,以玻璃球的已知密度对所处高度作图,得密度梯度管的标定曲线(图15-1)确定为直线后,即可用来测定聚合物的密度。

1.000.950.900.85图15-1乙醇-水体系密度梯度管标定曲线密度,g /c m 3将试样投入已标定的密度梯度管中,根据悬浮原理,试样将于某一高度处停留,即可读取密度梯度管的刻度,利用标定曲线找出试样的密度。

结晶性聚合物都是部分结晶的,即晶体和非晶体共存。

而晶体和非晶体的密度不同,晶区密度高于非晶区密度,因此同一聚合物由于结晶度不同,样品的密度不同,如果采用两相结合模型,并假定比容具有加和性,即结晶聚合物试样的比容V等于晶区V c 和非晶区比容V a 的线性加和,则有:V=V c f c +V a (1-f c ) (15-1)式中f c 为结晶度(即聚合物中结晶部分的重量百分比)。

95氧化铝陶瓷密度

95氧化铝陶瓷密度摘要:1.95 氧化铝陶瓷概述2.95 氧化铝陶瓷的密度3.95 氧化铝陶瓷的性能特点4.95 氧化铝陶瓷的应用领域正文:一、95 氧化铝陶瓷概述95 氧化铝陶瓷,顾名思义,是指主要由氧化铝(Al2O3)组成的陶瓷材料,其中氧化铝含量高达95%。

氧化铝陶瓷具有高硬度、高熔点、高热稳定性等优点,因此在众多领域有着广泛的应用。

二、95 氧化铝陶瓷的密度95 氧化铝陶瓷的密度通常在3.95-4.15g/cm之间,这使得它既具有较好的耐磨性,又有较好的抗冲击性能。

同时,由于其密度接近于金属,因此它也被称为“陶瓷金属”。

三、95 氧化铝陶瓷的性能特点1.高硬度:95 氧化铝陶瓷具有极高的硬度,其硬度值可以达到HV1000 以上,因此在磨损环境下具有极佳的抗磨损性能。

2.高熔点:氧化铝的熔点高达2050℃,因此95 氧化铝陶瓷具有极高的热稳定性,即使在高温环境下也不易变形。

3.良好的电绝缘性:95 氧化铝陶瓷具有优良的电绝缘性,其电阻率在10^14Ω·cm 以上,可以有效防止电流泄漏。

4.良好的抗腐蚀性:95 氧化铝陶瓷对大多数酸、碱、盐等化学介质具有良好的抗腐蚀性。

四、95 氧化铝陶瓷的应用领域1.工业磨损件:由于95 氧化铝陶瓷具有高硬度和耐磨性,因此在工业磨损件的制造中有着广泛的应用,如轴承、齿轮、磨盘等。

2.高温应用领域:95 氧化铝陶瓷的高热稳定性使其在高温环境下也能保持良好的性能,因此被广泛应用于高温炉、炉膛内衬等高温应用领域。

3.电子领域:95 氧化铝陶瓷的优良电绝缘性能使其在电子领域也有广泛应用,如集成电路基板、电子封装材料等。

4.化工领域:95 氧化铝陶瓷的抗腐蚀性能使其在化工领域也有着广泛的应用,如泵、阀、管道等。

综上所述,95 氧化铝陶瓷凭借其优异的性能,在众多领域都有着广泛的应用。

有机泡沫浸渍法制备多孔氧化铝陶瓷工艺研究

摘要有机泡沫浸渍法是当前制备多孔陶瓷最为常见的一种工艺,因其可以制备出气孔分布均匀、气孔率超高、贯通且结构为三维立体网络状的多孔陶瓷。

本文研究了添加不同种类以及不同含量的分散剂对α-Al2O3在悬浮液中稳定性的影响,结果表明当固含量为5wt%时,选用阿拉伯树胶分散剂、且添加量为0.8wt%时,静置12小时后,α-Al2O3悬浮液的稳定性最佳。

为了有效降低氧化铝陶瓷的烧结温度,通过实验研究选择的助烧剂质量比为2:1的SiO2/CuO,添加量为3wt%。

使用气孔率分别为75%、80%、95%的有机泡沫模板,在固含量选取为30wt%的悬浮液中浸渍后干燥,最后在1200℃烧结2h,分别制备得到了气孔率为65%、72%、93%的多孔氧化铝陶瓷。

可见有机泡沫浸渍法是一种气孔率可大范围调控的多孔陶瓷制备工艺。

关键词:悬浮液稳定性;有机泡沫浸渍法;多孔氧化铝陶瓷;助烧剂AbstractThe polymeric sponge impregnation process is the most common process of the preparation of porous ceramics,since this method can prepare porous ceramics with uniform pore distribution, through holes,three-dimensional network structure and high porosity porous ceramic.This paper studies the effect of different types and different dosage of dispersants on the stability of α-Al2O3powders in the suspension. The results show when the solid content was 5wt%, gum arabic was chosen as the dispersant and its dosage was 0.8wt%, α-Al2O3 powders in the suspension had the best stability after laying aside for 12 hours. In order to lower the sintering temperature of the alumina ceramic, sintering aids of SiO2/CuO with a weight ratio of 2:1 and dosage of 3wt%, were added in the starting materials. When the PU foams with porosity of 75%, 80%, 95% respectively were used as the templates, and the solid content of the suspension was 30wt%, porous alumina ceramic with porosity of 65%, 72%, 93% respectively were prepared. In a word, the organic foam impregnation method is a ceramic preparation process which can achieve the control of porosity in a large range.Key words:stability of the suspension; polymeric sponge impregnation process; porous alumina ceramics; sintering aids目录前言 (1)1绪论 (2)1.1氧化铝多孔陶瓷的性能特点及发展应用 (2)1.2多孔陶瓷的制备方法 (2)1.2.1有机泡沫浸渍法 (2)1.2.2发泡法 (3)1.2.3 造孔剂法 (4)1.2.4木材陶瓷化工艺 (5)1.2.5直接烧结法 (6)1.3有机泡沫浸渍法制备氧化铝陶瓷工艺要点 (6)1.3.1有机泡沫的选择和预处理 (6)1.3.2悬浮液的制备 (7)1.3.3悬浮液稳定性的表征 (13)1.3.4 挂浆工艺 (14)1.4氧化铝陶瓷的低温烧结技术 (14)1.4.1降低陶瓷烧结温度的方法 (15)1.4.2常用的低温烧结复合助剂 (15)1.4.3烧结助剂降低氧化铝陶瓷烧结温度机理 (16)1.4.4 低温烧结复合助剂的选配原则 (18)1.5 有机泡沫浸渍法制备多孔陶瓷的研究现状 (18)1.6 本文的研究内容和意义 (19)2.1 实验原料及设备 (20)2.1.1 实验原料 (20)2.1.2 实验设备 (20)2.2 悬浮液的制备 (21)2.2.1 分散剂的选择 (21)2.2.2 pH调节 (22)2.3 沉降法测试悬浮液稳定性 (22)2.4 测试结果分析 (22)2.5 坯体的制备 (25)2.5.1 有机泡沫模板制作与预处理 (25)2.5.2 挂浆与干燥 (25)3 氧化铝陶瓷低温烧结工艺研究 (26)3.1 实验材料 (26)3.2 实验设备 (26)3.3 不同助烧体系对氧化铝陶瓷烧结的影响 (26)3.4 XRD和扫描电镜检测 (27)4 多孔氧化铝陶瓷低温烧结 (32)4.1 气孔率测定 (32)4.2助烧剂对多孔氧化铝陶瓷的性能影响及分析 (33)5 结论 (32)致谢 (33)附录A外文译文 (37)附录B外文文献 (44)近几年以来,一类界面与表面起突出作用的新兴材料日益受到重视,既发现一些新的物理效应和现象[1],在应用上又特别有潜力,具有非常广泛的发展前景。

多孔陶瓷排水法测孔隙率标准

多孔陶瓷排水法测孔隙率标准

多孔陶瓷的排水法测孔隙率标准如下:

1. 原理:排水法是基于浮力原理而设计的一种测量物体密度的方法。

在水的作用下,物体所受到的浮力与被物体排开的水的重量相等,即F=ρgV,其

中F为所受浮力,ρ为液体密度,g为重力常数,V为物体排开液体的体积。

因此,通过测量液体中排出的水的重量和体积,可以计算得到物体的密度。

2. 操作步骤:

准备测量设备:排水法需要用到测量液体中排出的水的重量和体积的设备,如天平、量筒等。

测量水的重量和体积:将多孔陶瓷放入量筒中,加水至刚好淹没多孔陶瓷,然后记录水的重量和体积。

计算密度:根据排水法的原理,通过测量液体的重量和体积计算出多孔陶瓷的密度。

3. 注意事项:

在测量时要注意保证水的温度和压力恒定,以保证测量的准确性。

在计算密度时要考虑到多孔陶瓷中孔隙的存在,将液体排出的体积转换为多孔陶瓷的体积。

由于多孔陶瓷的结构复杂,不同规格的多孔陶瓷可能存在不同的孔隙率,因此在进行测量时要选择与多孔陶瓷规格相对应的标准进行测量。

以上是关于多孔陶瓷排水法测孔隙率的标准,希望对解决您的问题有所帮助。

材料科学基础-实验指导-实验11 气孔率、吸水率及体积密度测定

实验十一气孔率、吸水率及体积密度测定测定陶瓷原料与坯泥在不同煅烧温度下的气孔率、吸水率、体积密度及体积收缩率,就能确定原料与坯泥的烧结温度和烧结范围,帮助制定合理的烧成温度曲线。

陶瓷制品,耐火材料等的热稳定性与导热性在极大程度上取决于坯体的气孔率。

因而上述项目也是制品的重要指标之一。

气孔率(孔隙度)通常分为真气孔率,显气孔率和闭口气孔率。

所谓显气孔率系指试块的所有开口气孔的体积与其总体积之比值。

闭口气孔率是指所有闭口气孔的体积与其总体积之比值。

真气孔率是指试块中的全部气孔,即显气孔率与闭口气孔率的总和。

吸水率是试块所有开口气孔所吸收的水的质量与其干燥试块的质量之比值。

上述各项皆以百分数表示。

体积密度是干燥试块的质量与其总体积之比,用g/cm3表示。

本实验目的,就在于掌握气孔率,吸水率及体积密度的测定方法。

一、实验原理由上述得知,无论是气孔率或是体积密度都要求测定体积。

本实验是根据阿基米德原理,用液体静力称重法来进行测定的。

基本道理与真比重的测定方法相同,测定时先将试样开口空隙中空气排除,充以液体(媒介液),然后称量饱和液体的试样在空气中的重量及悬吊在液体的重量,根据公式计算得出上述各项。

由于液体浮力的作用,使两次称量的差值等于被试块所排开的同体积液体,此值除以液体比重即得试块的真实体积。

试块饱吸液体之前与饱吸液体之后,在空气中的二次称量差值,除以液体的比重即为试样开口孔隙所占体积,在按公式计算显气孔率时,液体比重已被约去。

欲使试块孔隙中的空气,在短期内被液体代替,必须采取强力排气,常用煮沸法与抽真空法两种,煮沸法适用于与水不起作用的试样,与水起作用的试样和易被水分散的试块宜用抽真空的方法排除试块中的空气,用煤油浸填后,在煤油中称量,不受水影响的试块可用水浸填,在水中称量。

二、实验仪器与设备液体静力天平(见下图);普通天平(感量0.01g);烘箱;抽真空装置;带有溢流管的烧杯;煮沸用器皿;毛刷、镊子、吊篮、小毛巾、三角架。

陶瓷密度和气孔率测定实验目的

contents

目录

• 实验目的 • 实验原理 • 实验步骤 • 结果分析 • 实验总结

01

CATALOGUE

实验目的

了解陶瓷材料的密度和气孔率

密度

陶瓷材料的密度是指单位体积内的物 质的质量,是表征陶瓷材料物理性质 的重要参数之一。

气孔率

陶瓷材料的气孔率是指材料中气孔所 占的体积与总体积之比,反映了陶瓷 材料的致密程度和烧结程度。

VS

气孔率计算

根据试样的质量和体积,以及已知的陶瓷 密度,计算出试样的气孔率。气孔率是指 陶瓷中气孔所占的体积与总体积之比,是 评价陶瓷质量的重要指标之一。

结果分析与讨论

结果分析

对实验结果进行分析,比较不同试样的密度 和气孔率,分析其差异的原因。

结果讨论

根据实验结果,讨论实验中可能存在的误差 和影响因素,提出改进措施和建议。同时, 结合实际应用需求,对实验结果进行评估和 讨论,为后续研究和应用提供参考和依据。

气孔率定义及计算方法

气孔率定义

气孔率是指陶瓷中气孔所占的体积与整个陶瓷体积的比值,单位为百分数(%) 。气孔率是衡量陶瓷致密程度的重要参数,气孔率越高,陶瓷的致密程度越低。

计算方法

气孔率(P)=气孔的体积(Vp)/整个陶瓷的体积(Vt)×100%。通常采用阿 基米德原理测定气孔率,即通过测量陶瓷在液体中排开的液体的体积来计算气孔 率。

改进建议

建议在后续实验中,加强样品制备的精度控制,定期对测量仪器进行校准,确保实验操 作的规范性和准确性。

对实验结果的应用前景与展望

要点一

应用前景

要点二

展望

通过测定陶瓷材料的密度和气孔率,我们可以评估其在实 际应用中的性能表现。例如,在陶瓷工业中,这些数据可 用于指导材料配方、优化工艺参数和提高产品质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于多孔氧化铝陶瓷体积密度测定实验的一些探讨 高远飞;司朝霞;王利娟;张雪勤 【摘 要】多孔氧化铝陶瓷体积密度的测定是材料化学专业实验中的一个重要综合实验内容,通过实验可以让学生掌握多孔陶瓷材料制备以及体积密度的测定方法.在实际实验教学过程中,针对经常遇到的多孔陶瓷气孔分布不均匀与体积密度测试不准确等问题,进行了系统分析并提出了相应的改进方法,结合简单材料结构模型深入分析了体积密度的计算原理.改进后的实验方案有利于学生获得准确的测试结果,并能够加深学生对实验原理和操作的认识与体会.

【期刊名称】《广州化工》 【年(卷),期】2017(045)020 【总页数】3页(P137-139) 【关键词】多孔氧化铝陶瓷;体积密度;实验方案;优化 【作 者】高远飞;司朝霞;王利娟;张雪勤 【作者单位】南阳师范学院化学与制药工程学院, 河南 南阳 473061;南阳师范学院物理与电子工程学院, 河南 南阳 473061;南阳师范学院化学与制药工程学院, 河南 南阳 473061;南阳师范学院化学与制药工程学院, 河南 南阳 473061

【正文语种】中 文 【中图分类】G421 氧化铝是氧化物陶瓷体系中最常用的一种材料,具有高硬度、高强度、耐磨损腐蚀、高电绝缘性、耐高温(熔点2050 ℃)以及易烧结等特性[1-3]。多孔氧化铝陶瓷在兼具了这些优良特性的同时,还具有丰富的内部微观结构以及大的比表面积,因此被广泛用作化工催化物质载体、净化分离介质、微孔分离膜以及生物医用材料等领域,具有大量的市场需求以及广阔的应用前景[4]。目前实验室中可有多种方法制备多孔氧化铝陶瓷,如发泡成孔法、溶胶-凝胶法、冷冻干燥法以及造孔剂法等。造孔剂法中可选择的造孔剂种类众多,且造孔剂价格便宜并且制备工艺简单,因此采用该方法并结合体积密度测试可以初步判断多孔陶瓷的性能,可作为一个综合性专业实验:《氧化铝多孔陶瓷制备及孔隙率性能测定》,应用于材料化学专业实验教学。对于材料化学专业的本科学生,为他们开设在大三年级的《材料化学专业实验》这门课程可以使学生对前期所学基础知识加深理解、培养基本专业实验操作技能并能够灵活运用专业理论[5-6]。 通过学习并操作《氧化铝多孔陶瓷制备及孔隙率性能测定》实验,学生可以学习到使用造孔剂法制备多孔陶瓷的工艺技术,并练习使用高温炉、球磨机以及阿基米德浮力法进行体积密度测定等基本操作技能。学生可根据实验结果推测多孔氧化铝陶瓷的相关力学和物理性能,因此该综合实验还可以培养学生的探索能力。然而我们在实际的实验教学过程中,发现在多孔陶瓷制备过程中可能会出现孔隙分布不均匀或孔隙率不可控等问题,并且在体积密度测定过程中发现某些学生测试结果不可信等问题。因此针对该实验中的各个步骤进行探究改进,更加完善实验的内容并达到好的教学效果,加深学生对该实验操作的认识和体会。 1.1 制备方法 首先设计氧化铝多孔陶瓷的原料配方,陶瓷粉体骨料是氧化铝多孔陶瓷的主要原料,根据所需制备多孔陶瓷的孔隙率可适当调整骨料的比例,通常选取50wt%~80wt%。粘结剂则一般可选择黏土、高岭土、水玻璃、PVA等,可以使骨料粉体易粘结以便于成型,根据骨料粉体的粒度和粘结剂的种类,通常添加约5wt%的粘结剂。造孔剂则构成了原料的其余组成,造孔剂可选取能完全燃尽挥发的物质,如木屑、稻壳、焦炭粉、淀粉、炭黑以及石墨等。根据选择的设计配方,称取对应比例的陶瓷粉体、造孔剂以及粘结剂加入到研钵当中进行磨细搅拌。当原料搅拌均匀后,取出5 g的混合粉体放入直径为20 mm 的圆柱形钢制模具中,在压力机上以50 MPa的单向压力下压制成陶瓷坯体。将毛坯在烘箱中在110 ℃下处理30 min后放入高温炉进行无压烧结,根据配方的不同选择合适的烧结制度,通常烧结温度可设定为1300~1600 ℃,保温时间为0.5~4 h,升温速度控制如表1所示。烧结步骤结束后就可以获得氧化铝多孔陶瓷材料。 1.2 造孔剂种类对气孔率的影响分析 使用添加造孔剂方法制备多孔陶瓷的工艺步骤较为简单,但如果原料配方设计不合理或者操作不规范将容易导致孔隙分布均匀性较差。价格较低且粒径均匀的碳粉是最常用的实验室用造孔剂种类之一,碳粉主要分为石墨、焦炭粉以及炭黑等。在陶瓷烧结后,某些试样可以直接用肉眼观察到气孔的分布不均匀,这就可能与碳粉的选择有关。若选择炭黑作为造孔剂,由于炭黑的松装密度较低,将造成使用研钵搅拌混料的均匀性非常差,因此压制的陶瓷坯体会出现局部造孔剂缺乏或者集中。焦炭粉相对于炭黑则具有较高的松装密度以便于进行混料,然而焦炭中的化学成分不确定性较大,可能会在陶瓷中引入不可挥发产物甚至是玻璃相,以至于烧结过程初期形成的气孔便被堵塞。石墨粉也可以作为造孔剂使用,且其具有较好的塑性而有利于粉末的压缩成型,此外石墨粉中的灰分也较少,可以忽略其对气孔的形成产生负面影响。 1.3 混料步骤的优化 即便选用纯度高、粒径均匀的石墨粉作为造孔剂也依然会出现上述孔隙率不均匀的结果,此时需要优化原料的混合方法。由于石墨密度(2.25 g/cm3)相对于氧化铝(3.7 g/cm3)较小,通过较长时间的研钵搅拌混料也很难达到混合均匀的效果。因此在混料步骤可采用简易球磨机进行干法球磨混料,选用直径约为3~10 mm的氧化铝陶瓷球作为研磨介质,球料质量比为4∶1,球磨转速和时间分别设置为300 rpm和2 h。球磨结束后通过过筛分离球料即可得到混合较为均匀的原料粉体。在条件和实验学时允许的情况下,也可以进一步采用湿法球磨,选择蒸馏水作为研磨介质,不仅保证了粉料的均匀分散,同时可以对大粒径的氧化铝骨料起到有效的磨细作用。 1.4 烧结制度对气孔率的影响分析 烧结制度对于烧制传统陶瓷材料至关重要,通过调整烧结温度和烧结保温时间可以获得不同强度和致密度的陶瓷材料。例如,如需获得致密度低的陶器,可以在低于1200 ℃温度下烧结。随着烧结温度的提升,烧结继续进行且伴随着玻璃相的出现,材料的致密度和强度随之提高。但是对于多孔陶瓷不能完全借鉴于此经验。一方面,烧结温度过高或者保温时间过长都会导致在烧结初期出现的孔隙封闭或者消失。当采用平均粒径5 μm的氧化铝粉体作为骨料时,添加10wt%石墨粉后在不同烧结温度下获得的多孔陶瓷性能如表2所示。可以推测随着烧结温度和保温时间的继续增加,材料孔隙率则会迅速降低。另一方面,烧结温度过低会导致材料的强度较低,无法获得兼顾具有一定强度和气孔率的多孔陶瓷,因此制备的材料也无法进行后续的体积密度测定。 2.1 测试过程及注意事项 实验室中多采用阿基米德浮力法测定材料的体积密度。首先用超声波清洗机清洗多孔氧化铝陶瓷试样,在110 ℃下烘干至恒重,称取试样质量m1。试样干燥至最后两次称量之差小于前一次的0.1%即为恒重。然后将试样放置于烧杯中并装入蒸馏水煮沸30 min以上,通过煮沸可以使试样充分吸水饱和填充显气孔。煮沸后冷却至室温,利用液体静力法称重,试样需要全部浸没在液体(实验中多用蒸馏水,密度ρ1=1.0 g/cm3)当中,此时称取的质量为表观质量m2,它相当于饱和试样悬挂在液体中的质量。最后将试样从蒸馏水中取出,仔细地擦除试样表面的多余水滴,迅速称量饱和试样在空气中的质量m3。此步骤操作时需要注意使用饱和的湿毛巾或者卫生纸,以防止在擦除表面液体是将试样内显气孔中的水分吸出造成测试的致密度结果偏高。这也是体积密度测试过程中最重要的一步,通常需要学生格外注意,当发现测试结果偏高甚至大于100%时,要首先检查表面除水的步骤操作是否正确。因为体积密度是干燥试块的质量与其空间总体积之比,用浸液法测定体积密度ρ1计算方法见式(1): 2.2 测试原理探讨 在实际教学过程中发现,通过仔细的测试试样的干重m1、浮重m2、湿重m3后,大部分学生都可以获得相对准确的体积密度结果。但学生对式(1)的推导理解较为困难,对真气孔率和显气孔率的计算更是无从下手,最终也导致不会进行测试过程的误差分析。针对该问题,我们可以通过材料微观结构组成的简化示意图(图1所示)来引导学生理解计算过程与进行误差分析。在材料微观结构中的气孔通常分为显气孔和闭气孔,图1中分别将其表示为所占空间体积V显和V闭,致密材料部分的体积为V密。理论上闭气孔不能充入水,因此显气孔体积可由充入水的总质量计算出,即V显=(m3-m1)/ρ1。在称取试样浮重时,物体所受的浮力为(m1-m2)g,这是由V密和V闭两部分体积共同排水所产生的,即ρ1g(V密+V闭)=(m1-m2)g,化简得到V密+V闭=(m1-m2)/ρ1。此时,可得到试样的宏观总体积V总=V密+V闭+V显,那么材料的体积密度、致密度、气孔率以及显气孔都可以计算出。通过建立简单的模型,可使学生更加深入的理解相应数据的计算过程,辨别清楚显气孔率、闭气孔率、真气孔率以及致密度等概念的区别。最重要的是通过测试原理的深入分析,学生能够真正掌握并且灵活判断体积密度结果可能产生的偏差与原因,从而有效避免一些错误数据的出现。 针对材料化学专业实验课程中的《多孔氧化铝陶瓷体积密度测定》实验,我们发现在多孔陶瓷制备过程中可能会出现孔隙分布不均匀或孔隙率不可控的问题,以及在体积密度测定过程中结果偏差较大的问题,根据与学生交流和对问题的仔细探讨,分析了出现这些问题的原因,并提出了相应的注意事项和实验操作改进方法。为了保证混料的均匀性,可使用石墨粉作为造孔剂,并且可以采用球磨法实现高效的混料。烧结温度和保温时间也直接影响着材料的孔隙率,温度过高会导致闭气孔增多。在体积密度测定过程中,要演示指导学生测试表观质量和湿重时的正确操作,通过建立材料微观结构的简化模型,透彻的分析与材料致密度相关性能的计算过程,学会分析误差产生的原因以及操作注意事项,加深对体积密度概念的理解。以上实验授课方案的改进不仅可以使学生制备出高质量的多孔陶瓷材料与测试出准确的体积密度结果,还能够培养学生一丝不苟的学习态度,从而对材料化学专业实验产生兴趣。

【相关文献】 [1] Dai Y, Guo T, Pei X, et al. Effects of MCAS glass additives on dielectric properties of Al2O3-TiO2, ceramics[J]. Materials Science & Engineering A,2008,475(1-2):76-80. [2] Shen L, Liu M, Liu X, et al. Thermal shock resistance of the porous Al2O3/ZrO2 ceramics prepared by gel casting[J]. Materials Research Bulletin,2007,42(12):2048-2056. [3] 王伟,翟佳,江琦.超细氧化铝的制备及应用研究进展[J].广州化工,2012,40(8):34-36. [4] Markaki A E, Colombo P, Clyne T W. Highly Porous Metals and Ceramics[J]. Encyclopedia of Condensed Matter Physics,2005,14(12):318-332. [5] 田俐,刘胜利,申少华,等.教学与科研互动培养创新型应用人才——材料化学专业实验教学新模式探讨[J].当代教育理论与实践,2011,3(7):70-72. [6] 霍涌前,陈小利,王潇,等.应用化学专业《材料化学实验》教学实践[J].广州化工,2011,39(5):163-164.