不锈钢400 系列除尘灰用于小高炉冶炼的经济性评价

不锈钢粉尘处置工艺

不锈钢除尘灰还原回收处置技术摘要:关键词:1 前言不锈钢粉尘是指在不锈钢冶炼进程中由电弧炉、AOD/VOD炉或转炉中的高温液体在强搅动下,进入烟道并被布袋除尘器或电除尘器搜集的金属、渣等成份的混合物。

据估量每生产1t不锈钢可以产生40~60 kg粉尘[22],其中电炉的粉尘量约为装炉量的1%~2%,AOD 炉的粉尘量约为装炉量的%~1%[23]。

我国是不锈钢生产大国,每一年将产生大量的不锈钢除尘灰。

据中国特钢企业协会不锈钢分会统计,中国2021年不锈钢粗钢产量达到1260万吨,占世界不锈钢粗钢总产量39%,2021年不锈钢粗钢产量达到了1450万吨[24-25], 且总产量还有上升的趋势。

按产尘量4 % 计算,我国每年将有50万吨以上的不锈钢除尘灰产出。

不锈钢除尘灰中含有大量的有价金属,如Fe、Ni、Mo和Cr等,它们大多以氧化物的形式存在。

其中可浸出的有毒物质如Cr6+、Pb和Zn等重金属元素和可溶性盐类会造成地下水的污染[26-27]。

美国环境保护局通过毒性浸出实验(TCLP)[28]将EAF 烟尘列为代号为K061的有毒的废弃物,禁止随意堆放或填埋。

近些年来,还原回收法成为除尘灰处置领域科研人员的主攻方向。

还原回收法重在回收除尘灰中有价值的金属元素,最大限度实现除尘灰可利用的价值,可谓既能实现无害化又能利用其价值。

不锈钢除尘灰的还原回收是粉尘直接或间接(制粒造块)地加入到高温炉中,有价金属元素被还原剂还原生成合金海绵铁或直接还原铁DIR(Direct Reduction Iron)或直接进入钢水中。

目前,不锈钢粉红进行还原回收处置主如果针对其中的Cr、Ni和Fe三种元素,而Zn等元素尚未见报导。

目前不锈钢除尘灰的还原回收处置方式没有明确的分类,有按回收装置进行分类的,如环形转底炉技术、等离子炉技术、竖炉法和电炉法[1];可分为两类:一是除尘灰不通过造球直接进行还原利用,如STAR工艺、ScanDustAB等离子工艺;二是先将除尘灰球团造球处置,再回收利用,如Inmetco工艺、Fastmet工艺、一步直接还原法。

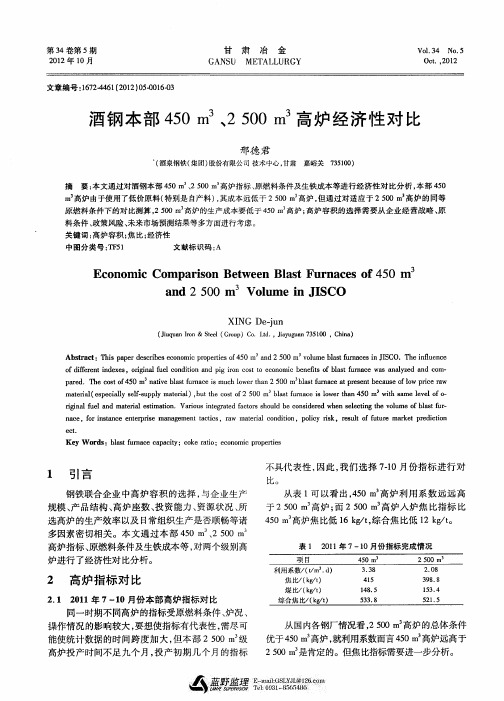

酒钢本部450m3、2500m3高炉经济性对比

中 图 分 类 号 :F 1 T 5 文 献 标 识 码 : A

Ec n m i m p rs n Be we n Bl s r a e f4 0 m 3 o o c Co a io t e a tFu n c s o 5

m t ilepc l slspl m t i )b th ot f 0 l tunc w rhn4 0m’ i me ee o - ae a( sei y e -upy a r 1 ,u tecs o25 0m b s frae s o e a 5 wt s vl f r l a f ea a il t ha l O

e t c.

K e or s:bls ur a eca a iy:c k a i yW d a tf n c p c t o e r to:e o o c pop ris c n mi r e e t

1 引 言

钢铁联 合企 业 中 高炉 容 积 的选 择 , 企业 生 产 与 规模 、 品结 构 、 炉 座数 、 资 能力 、 源状 况 、 产 高 投 资 所 选 高 炉 的生产效 率 以及 日常组织 生产是 否顺畅 等诸 多 因素密 切相 关 。本 文 通 过本 部 40m 、 0 I 5 2501 T 高炉 指标 、 原燃 料条 件及 生铁成本 等 , 两个级 别高 对 炉进 行 了经济 性对 比分析 。

Ab ta t hsp p rd sr e c n mi rp re f 5 a d25 0m vlmebatun c si ICO.Th n u n e sr c :T i a e ec b seo o cp o et so 0I n 0 i i 4 n ou ls rae nJS f eif e c l

除尘灰综合利用简介

炉壳开裂。

有价资源。

四、我公司冷固球的生产工艺及特点

1、除尘灰(污泥)冷固球生产工艺流程 除尘灰(污泥)——干燥——配料——混碾——成 型——存放——成品

注:干燥处理工序仅针对污泥而言,除尘灰不需要进行干燥处理,直接进行 配料使用。

2、除尘灰(污泥)冷固球的理化指标

TFe CaO MgO SiO2

4、转炉干法除尘灰和湿法污泥的区别

干法除尘灰是通过静电除尘器收集的炼钢粉 尘,保持了粉尘中CaO的活性。湿法除尘产生的 污泥,由于经过了水的浸泡处理,污泥中的CaO 已经反应形成了Ca(OH)2,没有活性。

三、除尘灰(污泥)的利用方法

l 钢厂直接外卖处理(最简单处理方式) l 通过烧结配料回收利用(简称长流程法) l 直接返回转炉炼钢回收利用(简称短流程法)

目前对于转炉干法除尘灰、高炉瓦斯灰、精炼铸余渣、转炉热焖渣磁 选粉等固废资源的综合利用拥有成熟的处理工艺及综合利用方案,申请并 获得了多项国家发明专利。

二、除尘灰综合利用项目介绍

该项目主要是以转炉除尘灰(污泥)等含铁固废资源为基料, 通过配加各种不同的材料(如氧化铁皮、氧化镁、氧化钡等)生产 出炼钢所需的功能性辅料品种,为钢铁企业服务,有效降低炼钢成 本。同时随着炼钢技术的不断发展,公司拥有的专业技术团队将长 期持续为钢厂提供相关技术支持和产品升级配套服务。

五、除尘灰冷固球的使用方法

1、使用目的

用除尘灰冷固球(部分或全部)代替转炉冶炼过程使用的铁 矿石、烧结返矿等,促进冶炼前期化渣,提供氧化剂,调节炉内 温度,提高脱磷效率,降低钢铁料消耗。

2、加入方式及时机

通过高位料仓加入,在转炉吹炼前期随石灰等辅料分批加入。 为保证除尘灰中的金属收得率,加入时间需保证在返干前加完。 如果作为后期调温剂,也须在提枪前2分钟加完。

【生产】高炉煤气干法除尘灰提锌工艺技术探讨

【关键字】生产高炉煤气干法除尘灰提氧化锌工艺技术探讨阮积海(广西柳州钢铁(集团)公司技术中心,)摘要介绍了涟源某氧化锌冶炼厂的生产工艺及生产过程中产生的环境污染及治理技术,同时就以高炉煤气干法除尘灰为原料提取氧化锌的生产工艺进行技术(环保)探讨。

1 前言柳钢共有8座高炉,其中最大高炉炉容为1250m3,冶炼过程中产生的高炉煤气均采用干法进行净化除尘,每年由此产生的干法除尘灰达4万多吨(布袋除尘灰),目前该除尘灰的处理方式是直接销售给柳州附近的砖厂代替粉煤灰烧砖,或者是销售给氧化锌冶炼厂配料提锌。

柳钢非钢环保公司经过调研后,打算以高炉煤气干法除尘灰为原料进行深加工提取氧化锌。

经过对涟源某有色金属冶炼厂进行实地考察后,现对以高炉煤气干法除尘灰为原料提取氧化锌的工艺进行技术(环保)探讨。

2 考察介绍2.1 考察对象考察的对象是涟源某有色金属冶炼厂,是一家私营企业。

该厂采用火法工艺提炼氧化锌,共有二条回转窑生产线,原料来源为含锌矿、工业锌渣、煤粉以及部分涟钢高炉除尘灰,每天所耗原料40吨,年产氧化锌1200~1500吨。

2.2 生产工艺该厂采用火法工艺提炼氧化锌,首先含锌矿、工业锌渣、煤粉经加水湿润后用抓斗机抓取均匀并成块状,然后通过皮带输送机将块状原料运至回转窑窑头点火燃烧,在高温作用下(回转窑内温度可达1100℃),原料中的锌经过氧化还原反应,以气熔胶、颗粒物等状态加入废气中,在引风机的作用下,经多组管槽冷却系统冷却(槽中装有冷却水)、最后加入布袋收尘器回收产品。

燃烧后的炉渣经窑尾排渣口加入冲渣池冷却,少量废气通过窑尾顶部的风管引入一个简陋的沉降室回收粉尘后排放。

回转窑中燃料燃烧所需的氧通过回转窑尾部的鼓风机鼓风供应。

其工艺流程如下图2.3 环境污染及治理(1)废气: 废气污染主要来自二个方面,一是原料转运及配料过程产生的扬尘,从在现场看粉尘污染很小,但有关人员介绍,天气干燥时扬尘污染相当严重。

另一方面就是原料在回转窑燃烧冶炼过程中产生的烟尘和废气,由于产品存在于烟尘中,经过布袋收尘器收尘净化后,外排烟气的粉尘浓度大大降低。

高炉瓦斯灰的资源化利用 (1)

高炉瓦斯灰的资源化利用——制备混凝剂的可行性研究高炉瓦斯灰是高炉炼铁产生的排泄物。

在高炉冶炼过程中,铁矿原料所含的锌、铝、铅等杂质在高温条件下被还原并形成蒸汽,与矿石、焦炭、熔剂等粉尘微粒一并随高炉煤气排出,后经湿式或干式除尘系统捕着去除,是钢铁企业主要固体排放物之一。

根据高炉瓦斯灰中含有一定量金属的特性,对其开展资源回收利用的一系列研究是很有必要的。

1 高炉瓦斯灰的组成及特点高炉瓦斯灰的化学组分比较复杂,除了未完全燃烧的炭,还包括铁以及铅、锌、铝、铜、铋、铟、镉等金属及碱金属氧化物。

在高炉冶炼过程中,瓦斯灰的产生量及其化学组分与所用铁原料的成分以及高炉作业条件(风量、风压、炉温等)有很大关系。

2011年,酒钢本部7座高炉产出瓦斯灰高达24.9万吨。

而且我国钢铁产量逐年增长,产生的高炉瓦斯灰总量亦逐年增长,若以铁产量的1.7%计,全国年产瓦斯灰近200万吨。

高炉瓦斯灰中铁的含量最高,其次是碳,二者之和约为45%~65%。

瓦斯灰外形呈灰黑色粉末状,粒度细小,其中小于200目(74μm)的颗粒约占97%~100%,平均粒径仅有20~25μm,而且锌、铜等有色金属主要分布在小于200目的细粒级别中。

由于高炉瓦斯灰的粒径小,密度小,极易飘散于大气中并形成对人体危害性较大的飘尘;若未经处理直接排放到环境中,不仅会对人体造成严重危害,而且其中的锌、铅等重金属在雨水侵蚀下容易进入地下水环境,从而对生态环境系统产生不利影响。

考虑到高炉瓦斯灰主要是由矿物微粒、焦炭粉和熔剂粉尘等组成,且富含铁、碳、铝以及锌等有色金属等,是宝贵的二次资源;如果不能有效利用,不仅对环境造成极大污染,而且造成资源浪费。

因此,研究如何高效、合理地利用高炉瓦斯灰,提高其综合利用价值,是解决钢铁行业固体排放物环境污染问题的关键,与此同时,会带来良好的经济效益和社会效益,实现固体废物的再资源化。

2 高炉瓦斯灰的资源化利用途径目前针对高炉瓦斯灰的处理,国内外主要采取以下四种方法。

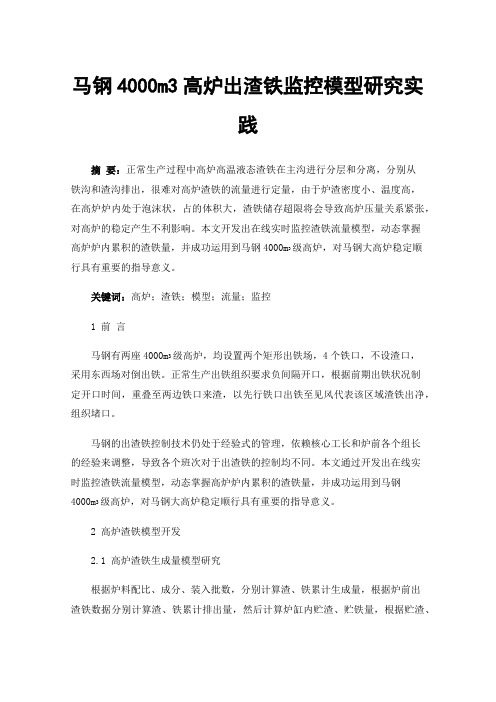

马钢4000m3高炉出渣铁监控模型研究实践

马钢4000m3高炉出渣铁监控模型研究实践摘要:正常生产过程中高炉高温液态渣铁在主沟进行分层和分离,分别从铁沟和渣沟排出,很难对高炉渣铁的流量进行定量,由于炉渣密度小、温度高,在高炉炉内处于泡沫状,占的体积大,渣铁储存超限将会导致高炉压量关系紧张,对高炉的稳定产生不利影响。

本文开发出在线实时监控渣铁流量模型,动态掌握高炉炉内累积的渣铁量,并成功运用到马钢4000m3级高炉,对马钢大高炉稳定顺行具有重要的指导意义。

关键词:高炉;渣铁;模型;流量;监控1 前言马钢有两座4000m3级高炉,均设置两个矩形出铁场,4个铁口,不设渣口,采用东西场对倒出铁。

正常生产出铁组织要求负间隔开口,根据前期出铁状况制定开口时间,重叠至两边铁口来渣,以先行铁口出铁至见风代表该区域渣铁出净,组织堵口。

马钢的出渣铁控制技术仍处于经验式的管理,依赖核心工长和炉前各个组长的经验来调整,导致各个班次对于出渣铁的控制均不同。

本文通过开发出在线实时监控渣铁流量模型,动态掌握高炉炉内累积的渣铁量,并成功运用到马钢4000m3级高炉,对马钢大高炉稳定顺行具有重要的指导意义。

2 高炉渣铁模型开发2.1 高炉渣铁生成量模型研究根据炉料配比、成分、装入批数,分别计算渣、铁累计生成量,根据炉前出渣铁数据分别计算渣、铁累计排出量,然后计算炉缸内贮渣、贮铁量,根据贮渣、贮铁量和炉缸容积、焦炭孔隙率计算渣铁液面,实现炉缸渣铁液面动态模拟,并及时提出一些安全管理的建议。

其技术逻辑图如图1所示。

图1高炉渣铁生成量逻辑图(1)计算铁水生成量铁水生成量(t)=炉料批含铁量(t/ch)/ 批料装入时间(min/ch)×时间。

炉料批含铁量(t/ch)=[(品种i的装入量(t/Ch)×品种i的T.Fe(%)×10-2)] ×ε(Ping)。

其中:品种i:由装入计算数据设定画面输入的品种;ε(Ping):生铁利用系数;批料装入时间(min/ch)=〔当回入炉charge结束(Batch料尺下降时间)(秒)-前回入炉Charge结束(Batch料尺下降时间)(秒)〕/60。

耐大气腐蚀螺纹钢HRB400aE小方坯连铸生产实践

耐大气腐蚀螺纹钢HRB400aE小方坯连铸生产实践发布时间:2021-03-17T02:22:18.117Z 来源:《中国科技人才》2021年第4期作者:李维华林致明[导读] 腐蚀是钢铁材料报废的主要形式之一,其中最为普遍和严重的是大气腐蚀,据权威数据库统计,腐蚀导致的经济损失约占我国GDP 的5%,约占美国GDP的6%,约占日本GDP的2%,其中50%以上是大气腐蚀导致的,我国正处于工业发展的高峰期,工业的发展造成的大面积的大气污染,增加了钢铁材料遭遇大气腐蚀的风险,因此研究钢铁的耐大气腐蚀性能已显得越来越迫切[1-4]。

福建三宝钢铁有限公司技术中心福建漳州 363000摘要:本文通过化学成分设计确定了耐大气腐蚀螺纹钢HRB400aE小方坯的化学成分,通过控制装料和熔化期操作控制、氧化期控制、出钢及预脱氧合金化操作控制、LF操作控制、设备检查操作、拉速与温度控制、冷却模式主要参数控制、停浇操作控制等工艺手段,成功冶炼出了符合国标化学成分要求的连铸小方坯。

检测结果表明,连铸小方坯表面质量和低倍组织质量均合格,后续可以批量生产。

关键词:HRB400aE;耐大气腐蚀;电炉冶炼;LF精炼;连铸Practice of billet continuous casting of atmospheric corrosion resistant rebar HRB400aELi weihua,Lin zhimingTechnology Center,San Bao Iron and Steel Company Limited,Zhang Zhou 363000,Fu Jian,ChinaAbstract:In this paper,the chemical composition of HRB400aE billet was determined by chemical composition design. By controlling the operation control of charging and melting period、oxidation period、tapping and pre deoxidation alloying、LF operation、equipment inspection、casting speed and temperature、main parameters of cooling mode and stop pouring operation,the billet was successfully smelted and the chemical composition of billet met the national standard. The test results showed that the surface quality and macrostructure quality of continuous casting billet were qualified and could be produced in batch.Key words:HRB400aE;atmospheric corrosion resistance;electric furnace smelting;LF refining;continuous casting腐蚀是钢铁材料报废的主要形式之一,其中最为普遍和严重的是大气腐蚀,据权威数据库统计,腐蚀导致的经济损失约占我国GDP的5%,约占美国GDP的6%,约占日本GDP的2%,其中50%以上是大气腐蚀导致的,我国正处于工业发展的高峰期,工业的发展造成的大面积的大气污染,增加了钢铁材料遭遇大气腐蚀的风险,因此研究钢铁的耐大气腐蚀性能已显得越来越迫切[1-4]。

2.《钢铁行业(高炉炼铁)清洁生产评价指标体系》

二级指标 Ⅱ级基准值 (0.8) ≥20.0 ≥90.0 ≤0.9 ≥97.5 ≤0.2 ≤0.10 ≤0.30 0 ≤320 ≤0.5 100 100 配备余热回收装置并利用 未采用国家明令禁止和淘汰的生产工艺、装备 污染物排放满足国家及地方政府相关规定要求 污染物许可排放量、二氧化碳排放量及能源消耗量满足国家及地方政府相关规定要求 按照国家相关规定要求,建立健全环境管理制度及污染事故防范措施,杜绝重大环境污染事故发生 ≤350 ≤1.0 ≥99 ≥95 Ⅲ级基准值 (0.6) ≥15.0 ≥88.0 ≤1.2 ≥97.0 ≤0.3 ≤0.12 ≤0.38

前

言

为贯彻《中华人民共和国环境保护法》和《中华人民共和国清洁生产促进法》 ,指导和 推动钢铁行业高炉炼铁工序企业依法实施清洁生产, 提高资源利用效率, 减少和避免污染物 的产生,保护和改善环境,制定钢铁行业(高炉炼铁)清洁生产评价指标体系(以下简称: “指标体系”) 。 本指标体系依据综合评价指数总得分值将企业清洁生产水平分为三级, Ⅰ级代表国际清 洁生产领先水平,Ⅱ级代表国内清洁生产先进水平,Ⅲ级代表国内清洁生产一般水平。随着 技术的不断进步和发展,本指标体系将适时修订。 本指标体系起草单位:北京京诚嘉宇环境科技有限公司(冶金清洁生产技术中心) 、中 国环境科学研究院、首钢京唐钢铁联合有限责任公司。 本评价指标体系技术起草人:姜琪、李艳萍、熊樱、买帅、吕杰、杨奕、刘锟、杨宝玉、 吴礼云、张青玲、刘玉忠、张昕 本指标体系由国家发展改革委、生态环境部会同工业和信息化部联合提出。 本指标体系由国家发展改革委、生态环境部会同工业和信息化部负责解释。

3

一级指标 指标项 权重值 序号 6 7 8 9 1 2 污染物排 放控制 0.15 3 4 5 1 资源综合 利用 2 0.10 3 4 1 清洁生产 管理 0.10 2 3 4 指标项 入炉料球团矿比 例,% 炼铁金属收得率,% 生产取水量,m3/t 水重复利用率,% 颗粒物排放量*,kg/t 二氧化硫排放量, kg/t 氮氧化物(以二氧化 氮计)排放量,kg/t 废水排放量,m3/t 渣铁比(干基),kg/t 高炉煤气放散率,% 高炉渣回收利用 率,% 高炉瓦斯灰/泥回收 利用率,% 高炉冲渣水余热回收 利用 产业政策符合性* 达标排放* 总量控制* 突发环境事件预防* 分权重值 0.03 0.06 0.14 0.08 0.27 0.13 0.13 0.20 0.27 0.40 0.30 0.20 0.10 0.15 0.15 0.15 0.15 ≤300 ≤0.2 100 100 Ⅰ级基准值 (1.0) ≥30.0 ≥95.0 ≤0.6 ≥98.0 ≤0.1 ≤0.06 ≤0.20

不锈钢含铬除尘灰制备玻璃化产物的危险特性与性能

are significantly reducedꎬ which can achieve harmless disposal. The physical chemistry properties and anti ̄seepage effect of the vitrified

material meet the requirements of potential application scenarios such as concrete sand and alternative impermeable materials.

the toxic substances in the finished samples were lower than the limits of Identification Standards for Hazardous Wastes ̄Identification for

Extraction Toxicity (GB 5085 3 ̄2007) and Standard for Pollution Control on the Landfill Site of Municipal Solid Waste (GB 16889 ̄2008)ꎬ

respectively. Furthermoreꎬ the vitrified product had excellent physical and mechanical properties ( robustness valueꎬ 1 1% ̄4 5%ꎻ

crushing valueꎬ 3 4% ̄7 5%) ꎬ which was lower than the limits in Standard for Technical Requirements and Test Method of Sand and

转炉干法除尘灰循环利用合理性探讨及试验研究

西区炼钢厂

一炼钢厂

174433

1974526

27.00

27.70

表2 2014年12月转炉干法除尘灰产量及回收量ቤተ መጻሕፍቲ ባይዱ

工序产量(t) 单位 指标 品种 当月 22 kg/t 22 kg/t 炼钢粗灰 炼钢细灰 炼钢粗灰 炼钢细灰 461188 累计 5152091 本月(t) 2766 7910 1568 4063 累计(t) 30685 89398 17992 43309 当月(kg/t) 23.15 累计(kg/t) 23.31 回收量

图8 链篦机-回转窑生产线

图7 加料系统

20

四、实验研究

4.2 利用转炉除尘细灰制备永磁铁氧体粉料

图9 铁氧体预烧料

烧结温度 1195 1200 1220 1230 1235 Br (mT) 408.7 403.0 407.5 410.1 414.0 Hcb (kA/m) 249.0 267.7 246.1 241.6

12

三、邯钢转炉除尘灰基本情况

3.4 邯钢转炉除尘分析检测

Element O Si Ca Fe Wt% 30.83 0.64 1.32 64.79 At% 60.06 0.71 1.03 36.17

图4 转炉干法除尘细灰的表面形貌及能谱分析结果

转炉除尘灰杂质含量比较多,其中包括CaO、SiO2,能谱打点位置上除去 杂质中氧含量为: At%( O )= 57.61%。从能谱分析结果经计算可以看出, 转炉除尘灰中氧化铁的含量比较高,含有少量Fe3O4,是制备铁系颜料的理 想原料。

15

四、实验研究

4.1 利用转炉除尘细灰制备氧化铁红

1000 800

炉内温度(℃)

600

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不锈钢400系列除尘灰用于小高炉冶炼的经济性评价

冯兵

(酒钢天风不锈钢有限公司,甘肃嘉峪关735100)

摘要:将400系列除尘灰用小高炉冶炼含铬铁水供不锈钢使用会显著提高其中Cr的回收价值。

本文对不同途径实现单座小高炉配加400系列除尘灰的可行性进行了初步的对比分析,并对400系列除尘灰利用的经济性进行了评估。

关键词:400系列除尘灰;单高炉;铬

1 引言

天风不锈钢公司年产400系列不锈钢50万t左右,吨钢产生除尘灰约36kg,年产生400系列除尘灰约1.8万t。

2009年以前,由于不锈钢300系列和400系列除尘灰未分类,因此没有单独的400系列灰积存。

自2009年起不锈钢公司将两类灰分类,300系列灰通过冶炼低镍生铁全部回收利用,400系列的不锈钢除尘灰通过压球后在不锈钢三脱、转炉和电炉工艺过程回收利用,但年平均回收利用率只有40%~45%。

也就是说,每年还有1万t左右的400系列灰积存,目前不锈钢400系列除尘灰的总库存量约4万t。

400系列除尘灰化学成分见表1。

有人曾提出过将400系列灰配在300系列灰或300系列氧化铁皮中用于冶炼低镍生铁回收。

我们认为这个方案不经济,因为400系列灰含镍很低,铁、铬总金属含量不足50%,而冶炼1t低镍生铁的加工成本约4250元/t(含税),较传统高炉工艺高很多。

相比较而言,用传统的烧结-炼铁工艺更经济。

但是,本部烧结-炼铁工艺生产的铁水以碳钢为主,其铁水中的铬基本上是按铁的价值予以采用,未能充分发挥其铬的有效利用价值,因此,如果将400系列除尘灰用于小高炉单独冶炼含铬铁水供不锈钢生产使用,可充分利用其中铬的有效价值。

2 铬在碳钢系统与不锈钢系统的回收价值对比

碳钢系统大部分钢种不需要额外配加铬,因此,在不考虑铬对钢材质量影响的情况下,铁水中的铬到了碳钢系统大部分情况下被作为铁的价值予以利用。

而且,通过以往对铬渣配用的计算中发现,铬在碳钢系统的回收率仅41%左右,因此,铁水中的每1kg的铬到了碳钢系统其价值相当于0.41kg的铁。

铁水价值按3000元/t计,则铁水中1kg的铬到了碳钢系统其价值约为:3000×0.41/1000=1.23元。

与此对应的是,铁水中的铬到了不锈钢系统,在脱磷的情况下,其回收率一般在70%左右,因此,铁水中的1kg铬到了不锈钢系统后可回收0.7kg的铬,按不锈钢提供的数据,使用铬铁合金钢水中每增加1kg铬需要增加成本15元,则钢水中0.7kg的铬其价值约为:0.7×150=10.5元。

由此可见,铁水中同样是1kg的铬,用于不锈钢有明显的经济效益。

不锈钢天风公司每年产生400系列除尘灰1.5万t(目前库存的4万t),其铬含量约11%,如果用于不锈钢其铬的价值约为:

15000×11%×10.5×1000=1732万元

用于碳钢则其铬价值为:

15000×11%×1.23×1000=203万元库存4万t400除尘灰经炼铁用于不锈钢比用于碳钢其铬的回收价值相差4000万元。

可见,仅考虑铬的回收价值,400系列灰用于不锈钢较用于碳钢有明显的经济效益。

目前我公司不锈钢日平均消耗铁水约1800t左右,与一座小高炉日产铁水量(平均1550t)相当。

因此,如果能将不锈钢除尘灰加工处理后用于单座小高炉,其产生含铬铁水供不锈钢使用,就能实现铬的高效回收利用。

3 实现单高炉使用400系列除尘灰的途径

3.1 单座小高炉使用量测算

由于铬氧化物还原性差,且铬的熔点较铁高,高炉冶炼高含铬铁水在技术上存在一定的风险。

国内研究结果显示:当铬含量较高时高炉焦比大幅度上升、炉温升高、高炉渣铁分离困难、出铁难度增加。

要使高炉设备、操作适应这些变化可能需要大量的工作要做。

因此,对于400系列除尘灰利用的方向性研究,我们还没有能力将其建立在高配比、高含铬铁水的基础之上。

从目前铬渣配加比例情况判断,铁水铬含量低于1%时不至于对高炉产生明显的影响。

不锈钢公司年产400系列除尘灰1.5万t,自行回收利用后年富余量约1万t,现有库存4万t,考虑综合利用的平衡,高炉使用的年均最低消耗量确定为1.5万t。

小高炉年铁产量54万t,400系列除尘灰平均铬含量11%,按全年均匀消耗1.5万t 除尘灰,铁水平均含铬量为0.3%。

表2是单高炉不同消耗量、使用时限下铁水铬含量。

从表2可以看出,对于1.5万t400系列除尘灰,每年利用4-6个月时间对单座小高炉均匀配加,铁水平均Cr含量小于1%,应该对高炉的稳定顺行不会产生大的影响。

3.2 单座小高炉配加400系列除尘灰的途径及加工成本对比

除尘灰配入高炉的关键环节是“造块”。

从公司内外部条件来看,实现“造块”的途径有四条:选烧厂烧结、选烧厂竖炉球团、周边小烧结机或回转窑烧结、冷压球。

除冷压球外,其它三条途径的产品对高炉来讲肯定是适应的。

而冷压球能否在较低配比下适应高炉需要目前还没有可靠的结论。

周边有一家公司自称有相关技术和专利,但未进行过验证。

由于选烧厂无论烧结还是竖炉都无法实现通过已有的运输系统向单座小高炉供料,因此,上述四条途径都需要通过离线倒运后再向高炉供料。

这就要求在“造块”阶段需要尽可能提高400系列除尘灰的配入量以减少倒运成本(高配比造块,低配比冶炼)。

表3是对各途径加工倒运成本的粗略估算。

说明:我们暂时无法确定各环节最大的配加比例,表中的配比是我们认为可实现的最低配比,实际能达到的配比可能高于上表中的值,但具体值需要通过实践来确定。

从表3可以看出:受配比限制竖炉球团综合加工成本最高,但关键是其离线倒运量高达30万t,这对选烧厂竖炉来说无法实现其它高炉正常供料和离线倒运的兼顾,即便将配比提

高到10%,正常生产组织也难以实现。

选烧厂烧结也存在离线倒运与正常生产之间的矛盾。

从烧结机的工艺状况看,只有3#机具备单独配料的条件,但现场倒运条件还需要进一步论证,可能需要进行一定的改造才能满足要求。

另外烧结矿倒运和储存会大幅度增加粉化率和降低产品冶金性能。

周边外委烧结和冷压球相比成本略高,但烧结产品是熟料,更加适用于高炉,最终铁水的成本并不一定高,况且300元/t的成本可能还有下调空间。

但存在的问题是400系列灰需倒出厂区外,有一定的管理和环保风险。

综上分析,我们认为在解决好400系列灰外倒的管理和环保风险的条件下,选择周边小烧结烧制400系列灰用于单座小高炉应该是首选途径。

4 经济性综合分析

如前所述,将15000t400系列除尘灰通过单座小高炉冶炼用于不锈钢较用于碳钢多产生1500万元的铬回收价值,而为了用于单座小高炉相对于正常加入烧结使用相比多产生成本约200万元左右。

因此,将15000t400系列除尘灰通过单座小高炉冶炼铁水用于不锈钢较用于碳钢多产生约1300万元以上的铬回收效益。

但这并不说明使用400系列除尘灰有很高的经济效益。

因为铬的氧化物是一种高温难还原物质,且铬的熔点较高,高炉加入含铬铁料会提高高炉焦比,且含铬越高,焦比越高,虽然铁水中含Cr量与高炉焦比升高不一定是线性关系,但铁水含Cr焦比一定会升高应该是确定的。

虽然我们在前面讨论中认为将铁水Cr含量控制在1%以内对高炉影响不大,但这并不等于对高炉焦比不会产生影响,只是当铬含量较低时其对焦比的影响难以突出表现出来而已。

从我们掌握的有关高炉冶炼铬块矿的数据资料来看,铁水铬含量每提高1%,高炉焦比增加50kg,400系列除尘灰经烧结加工后用于高炉,其对焦比的影响远没有铬块矿大,但至少可以得出:如果考虑焦比的影响,400系列除尘灰经烧结加工后少量用于单高炉冶炼的含铬铁水只有用于不锈钢才有可靠的经济性。

5 结语

400系列除尘灰经烧结加工后少量用于单高炉冶炼的含铬铁水只有用于不锈钢,其回收利用的经济性才有保障。