DOE试验设计培训教材

DOE(培训教材)

一.概述1.试验设计所要研究和解决的问题:如何以尽可能少的试验次数获得足够有效的数据,并分析得出比较可靠的结论。

2.20世纪20年代由英国R.A.Fisher等人最早提出试验设计技术,并首先应用于农业,以后逐渐被应用于生物学、遗传学等方面。

1935年,R.A.Fisher的专著《试验设计》的出版标志着一门新的学科的诞生。

20世纪30、40年代,该方法在欧美盛行,应用到工业领域。

二次大战后,该方法在日本得到进一步的发展和应用,特别是以田口玄一为首的一批人员,将试验设计方法应用于改进产品和系统的质量,成为战后推动质量管理的重要工具之一。

3.质量管理中,经常会遇到多因素、有误差、周期长的一类试验,希望通过试验解决以下几个问题:1)对质量指标的影响,哪些因素重要,哪些因素不重要?2)每个因素取什么水平为好?3)各个因素按什么样的水平搭配起来使指标较好?实践证明,正交试验设计是处理这类试验问题的一种简便易行、行之有效的方法。

4.田口方法介绍。

产品质量的形成贯穿于产品寿命周期的全过程,包括设计、制造和使用过程。

田口博士提出产品的三次设计思想:系统设计、参数设计和容差设计。

同时,他将正交试验设计方法应用于产品研制阶段对参数的合理选择,为提高产品的设计质量提供了一套理论和方法。

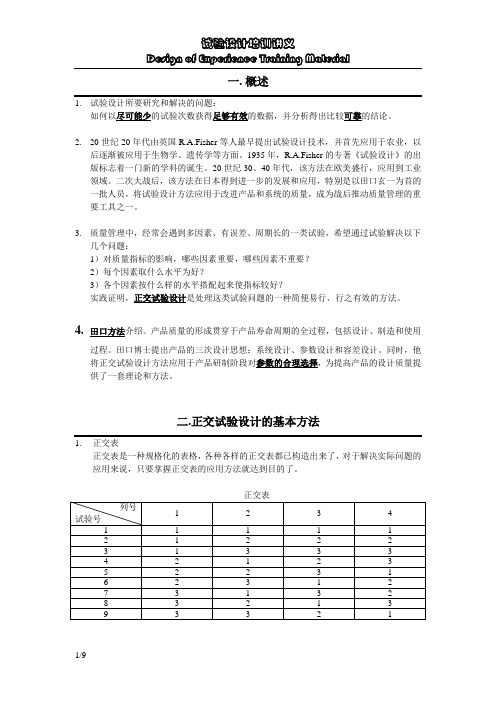

二.正交试验设计的基本方法正交表是一种规格化的表格,各种各样的正交表都已构造出来了,对于解决实际问题的应用来说,只要掌握正交表的应用方法就达到目的了。

上图是一张正交表,有4列,每列的数字代表水平符号;有9行,每一行的水平组合代表一个试验条件。

这张表简记为L9(34)。

L表示正交表,下标9表示试验次数,34表示应用这个表最多可以安排3水平4因子的试验。

这张表的性质(整齐可比性性质,或称正交性性质):1)在任意一列中,各水平出现的次数相同,即水平1、2、3出现的次数相同;2)对任意列的任一水平,其他列的水平1、2、3与之在同行上相遇的次数相同。

常用DOE方法实操培训教材

500

4000 20 3500 6500

0.05

-0.05 -0.15 0.25 -0.1

试验设计方法 4.2 数据分析-均匀设计

第二步:拟合项计算并添加

选择路径: 计算>计算 器 试验设计时,试验表中只有一次 项,没有平方项及交互项。使用 计算器,将各个平方项和交互项 添加到worksheet中。 增加后得到如下表所示:

(response is OSP膜厚, Alpha = .05) 3.182

G E B F AB AE

因子 A B C D E F G 名称 烘干1温度 预浸pH 预浸浓度 预浸压力 线速 WPF-207浓度 WPF-207温度

Term

AC C D AD AG A BD AF

0

1

2

3

4 5 6 标准化的效果

试验设计方法 4.1 数据分析-部分因子试验

第五步:输出及解释模型

模型简化完成后,参照未编码系数写出回归方程,未编码系数即回归方程中该项的系数。

注:当实验过程中有显著的噪声因子存在,该噪声因子无法控制但可以测量时,可以使用协方差进行 分析以便排除噪声因子的影响,提高数据分析的准确性。

试验设计方法 4.1 数据分析-部分因子试验

一般用于试验 因子≥5个的场 部分因子试验 合,用于筛选 显著因子 试验因子≤3个, 响应曲面设计 试验指标一般 (RSM) 为望大或望小 均匀设计

方差分析

试验次数少 可以拟合二阶 模型并进行预 测 试验次数很少

方差分析

用于试验因子 数与水平数都 较多的场合

回归分析

试验设计方法 3.1 试验设计-部分因子试验

速度 15 23 30 40 50 60 70 10 20 25 脱模 1.2 2 2.8 0.2 1.4 2.2 3.2 0.6 1.6 2.4 时间 3000 6300 2500 6000 2000 5500 1500 5000 1000 4500 间隙 0.3 0.2 0.1 0.001 -0.1 -0.2 -0.4 0.35 0.25 0.15

DOE试(实)验设计与方差设计培训课件

DOE试(实)验设计培训讲义一.概述:DOE(design of experiment)是现代质量管理技术之一,其所要研究和解决的问题是,如何以尽可能少的试验次数(成本)获得足够有效的数据,并分析得出比较可靠的结论。

QS-9000,VDA6.1,TS16949等汽车行业质量管理体系标准,均要求产品开发、过程开发及质量人员熟悉并掌握DOE技术。

DOE技术最早是由英国R.A.fisher等人在20世纪20年代提出,首先应用于农业试验,继而用于生物学、遗传学等方面。

1935年R.A.fisher出版“试验设计”,开创一门新学科。

50年代初,日本田口玄一等人将DOE应用于质量系统中,研究开发出“正交设计”技术,成为日本现代质量管理重要技术之一。

70年代末以来,DOE技术在我国冶金、电子、机械、化工、医药等行业获得一定应用,并取得显著成效。

质量管理中,经常会遇到多因素、有误差、周期长之类试验,希望解决以下问题:1.对质量指标(即产品特性)的影响,哪些因素较重要?2.每个因素取什么水平为好?3.各个因素按什么水平搭配为好?正交试验设计是处理这类试验问题的一种简便易行、行之有效的方法。

基本概念1.DOE(Design of experiment)是现代质量管理技术之一,它对实验方案进行最优设计,以降低实验误差,减少实验工作量,对结果进行科学分析。

2.实验指标实验中用来衡量结果的量,如:电磁伐启动压力,油雾器油雾粒子大小及分布,调压伐调压精度,前照灯片热膨胀系数。

再如:注塑压力,料温,持压时间,油漆配方中各组元百分比,合金钢配料百分比。

3.因素实验中,对实验指标(结果)产生影响的因素。

如:温度、压力、时间、电压、电流、功率、速度、粒度大小、压缩比、表面粗糙度、震动频率、浓度、进給量、硬度值、照度、配方组成等。

4.水平实验中,可供选择的因素值的各种取值。

如:密封件压缩量——5% 、8% 、11%注塑件注塑温度——200℃、220℃、240℃注塑压力——40、60、80kgf/cm2橡胶件硫化温度——140℃. 160℃、180℃二.正交试验设计的基本方法1.正交表——正交试验的有效、简便工具介绍1.1形式1.2 性质——正交表整齐可比性(正交性)a.在任意一列中,各水平出现的次数相同,即水平1、2、3各出现3次。

DOE试验设计培训讲义

2.1.2 正交表 2.1.2.1 两张常用的正交表

表 2-1 与 2-2 为两张常用的 3 因子 2 水平与 4 因子 3 水平正交表 表 2-1 正交表 L4(23) A B L4(23) 1 2 1 2 3 4 1 1 2 2 1 2 1 2 C 3 1 2 2 1 表 2-2 正交表 L9(34) A B 1 1 1 1 2 2 2 3 3 3 2 1 2 3 1 2 3 1 2 3 C 3 1 2 3 2 3 1 3 1 2 D 4 1 2 3 3 1 2 2 3 1

1.4.2 试验设计的实施

实施中要解决好下列几个问题: (1)按怎样的顺序进行试验,因试验常不止一次。 (2)认真进行试验,记录试验情况,妥善解决新发生的问题。 (3)试验结果如何准确和精确地测定。 (4)多少时间内完成。

1.4.3 数据的统计分析

对不同的 DOE,采用不同的数据分析方法。例如正交试验设计中,采用极差分析、方 差分析和显著性检验的 F 检验。

1.1.2 试验

试验是目的在于回答一个或几个经过构思的问题的行为过程。 目的可以是: 为了提高质 量;为了寻找最佳工艺搭配;为了寻找原因;为了开发新产品等等。构思可深可浅:试验会 出现哪些结果;试验中出现哪些问题?如何预防?试验报告如何写等等? 在质量管理中,经常会遇到多个因素、有误差及周期长的一类试验,希望通过试验解决 以下几个问题: (1)对质量指标的影响,哪些因素重要?哪些因素不重要?(2)各个因素 取什么状况(参数)为好?(3)各个因素按什么样的状况(参数)搭配起来使指标最好? 这是多个因素试验中比较典型的问题。

1.1.3 解决试验问题的三个阶段

解决任何一个试验问题都有三个阶段: (1)制订试验计划; (2)实施试验计划,记录试 验结果; (3)分析试验数据,给出问题的答案。 试验设计是研究如何合理地制订试验计划(设计问题)和如何科学地分析试验结果(分 析问题) ,它涉及第一与第三阶段。

DOE基础培训教材

DOE基础培训教材

计量特性的种类

• 望目:此特性具有一特定的目标值(愈近目标值愈好),例如尺寸、换档压 力、间隙、粘度等。

• 望小:目标的极端值是(值愈小愈好),例如磨耗、收缩、劣化、杂音水准 等

• 望大:目标值为无限大(值愈大愈好),例如强度、寿命、燃料效率等。

DOE基础培训教材

DOE基础培训教材

实验设计的意义2

阶段一:筛选试验 阶段二:优化试验

寻找到所有可能影响y的关键x

DOE

确定出关键x最佳取值

利用SPC 控制这些关键的X

DOE基础培训教材

DOE的定义

• 实验设计是对实验方案进行最优设计,以降低实验误差和生产费用,减 少实验工作量,并对实验结果进行科学分析的一种方法。(广义)

假设实验执行所需花费的成本相当高,在此情况下不管任何理由,我们希望 只做四次实验,以代替全因素实验。请问下列二表,你会选择那一项

实验编号

A

1

1

2

1

3

1

4

1

实验编号

A

1

1

2

B

C

1

1

1

2

2

1

2

2

B

C

1

1

2

2

1

2

2

1

DOE基础培训教材

结果 Y1

Y2 Y3 Y4

结果 Y1 Y2 Y3 Y4

直交表L423的由来

到120,增加20kg ; • 当因子B处于高水平的时候(肥多),因子A从低水平变到高水平是从130

到170,增加40kg ; • 分析:显然同样a因子的变动在不同的b状态下,变化量不同,所以因子 a和因子b之间存在交互作用。

IntroductiontoDOE诺基亚公司DOE设计实验培训教材

Process Design Problem

How to Launch a Ball a Specific Distance

Device: The Catapult

Ball Type

“Wiffle” “Solid”

1

2 Pin Position

3

4

Number of Rubber Bands (1 or 2)

Design of Experiments Introduction and Overview

The Focus of the Improve Phase Y = f(X)

At this point in the Six Sigma process, we should have:

An understanding of the magnitude and scope of the problem, including defects per unit (DPU) and Cost of Poor Quality (COPQ)

Experiments

An “experiment” is...

Any testing in which the inputs are either controlled or directly manipulated according to a plan

A “designed experiment”...

Concrete goals and objectives, including projected DPU reductions and cost savings.

A Y variable with a reliable measurement system A capability analysis of Y with an understanding of the nature of

DOE-全因子试验设计培训PPT课件

1.5

1.6

50

55

60

560

540

520 560

加热时间

540

520 560

转换时间

540

520

保温时间

加热 温度 点类型

820 角点 840 中心 860 角点

加热 温度 点类型

820 角点 840 中心 860 角点

加加热热 温时度间 点点类类型型

822.00 角角点点 824.05 中中心心 836.00 角角点点

AB无交互作用时的效应图

250

240

平 230 均 值 220

210 200

Y(产量)交互作用图数据平均值

B(压力)

低 高

低

高

A(温度)

案例:合成氨试验2

例:在合成氨生产中,考虑两个因子(A,B),每个因子皆2水平,A:温度,低水平 700℃,高水平:720 ℃。B:压力, 低水平: 1200帕, 高水平:1250帕。以产量y 为响应变量(单位:kg),列表如下:

AB有交互作用时的效应图

270 260 250

240

平 230 均 值 220

210 200

Y(产量)有交互作用图数据平均值

B(压力) 低 高

低

高

A(温度)

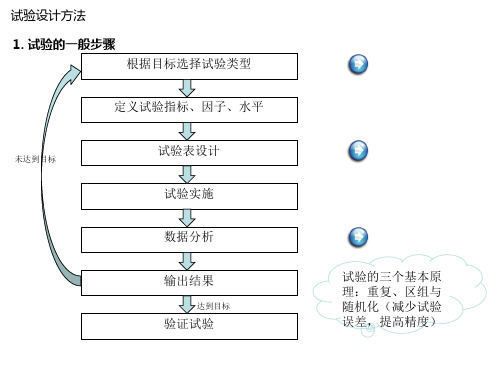

试验设计的基本步聚

1. 阐述目标

团队成员都要投入讨论,明确目标及要求。究竟是为了筛 选因子还是为了寻找关系式?

2. 选择响应变量

在一个试验中若有多种响应,则要选择起关键作用的且最 好是连续型指标作为响应变量。

3.选择因子及水平 4.选择试验计划 5.实施阶段

用流程图及因果图先列出所有可能对响应变量有影响的因 子清单,然后根据数据和各方面的知识及专业经验,进行 细致分析并作初步筛选。

DOE(培训教材)共17页文档

一.概述1.试验设计所要研究和解决的问题:如何以尽可能少的试验次数获得足够有效的数据,并分析得出比较可靠的结论。

2.20世纪20年代由英国R.A.Fisher等人最早提出试验设计技术,并首先应用于农业,以后逐渐被应用于生物学、遗传学等方面。

1935年,R.A.Fisher的专著《试验设计》的出版标志着一门新的学科的诞生。

20世纪30、40年代,该方法在欧美盛行,应用到工业领域。

二次大战后,该方法在日本得到进一步的发展和应用,特别是以田口玄一为首的一批人员,将试验设计方法应用于改进产品和系统的质量,成为战后推动质量管理的重要工具之一。

3.质量管理中,经常会遇到多因素、有误差、周期长的一类试验,希望通过试验解决以下几个问题:1)对质量指标的影响,哪些因素重要,哪些因素不重要?2)每个因素取什么水平为好?3)各个因素按什么样的水平搭配起来使指标较好?实践证明,正交试验设计是处理这类试验问题的一种简便易行、行之有效的方法。

4.田口方法介绍。

产品质量的形成贯穿于产品寿命周期的全过程,包括设计、制造和使用过程。

田口博士提出产品的三次设计思想:系统设计、参数设计和容差设计。

同时,他将正交试验设计方法应用于产品研制阶段对参数的合理选择,为提高产品的设计质量提供了一套理论和方法。

二.正交试验设计的基本方法1.正交表正交表是一种规格化的表格,各种各样的正交表都已构造出来了,对于解决实际问题的应用来说,只要掌握正交表的应用方法就达到目的了。

正交表上图是一张正交表,有4列,每列的数字代表水平符号;有9行,每(34)。

L表示正交一行的水平组合代表一个试验条件。

这张表简记为L9表,下标9表示试验次数,34表示应用这个表最多可以安排3水平4因子的试验。

这张表的性质(整齐可比性性质,或称正交性性质):1)在任意一列中,各水平出现的次数相同,即水平1、2、3出现的次数相同;2)对任意列的任一水平,其他列的水平1、2、3与之在同行上相遇的次数相同。