工艺管道对接焊缝超声波检测..

TB1558-1984对接焊缝超声波探伤

Φ1×6mm-9dB Φ1×6mm-6dB

Φ1×6mm-3dB Φ1×6mm 0dB

判废线 Φ2×40mm-4dB Φ2×40mm+2dB Φ1×6mm+2dB Φ1×6mm+5dB Φ1×6mm+10dB

4.11 CSK-ⅡB和CSK-ⅢA试块的选用,由有关方面协商确定,不得混杂使用。

4.12 扫描线的调节在被检焊缝相同或相近声程的反射体上进行,中薄板一般采用水平定

图4 4~46mm焊缝的探头移动区

图5 大于46~120mm焊缝的探头移动区

4.8.3 对于厚板焊缝如因条件限制,只能从一面或一侧探伤时,还应增加大K值探头探测。 4.8.4 如需检验横向缺陷,应将焊缝磨平后探测。 4.9 探头移动方式: 4.9.1 每次前进齿距d不得超过探头晶片直径,在保持探头与焊缝中心线垂直的同时作大致 10~15°的摆动(图6)。

8 TB 1558-84

附录A 表面声能损失差的测定

(参考件) 探伤时,表面声能损失差的计入量,直接关系到被检焊缝缺陷的检出和定量,为保证探 伤质量,推荐用下列方法进行测定: A.1 薄板焊缝表面声能损失差的测定: 制作与被检工件材质相同或相近、厚度相同、上下表面光洁度与CSK-ⅢA试块相同的平 面型试块(见附录A )。 用同型号的两个斜探头沿探伤方向置于工件上(不通过焊缝),探头间距2L,作一发一收 测试,使其最大穿透波幅为萤光屏上3格高;在同样条件下,用与上述相同的方法,将两探头 置于平面型试板间距2L处,只调节衰减器,使其最大穿透波幅也为3格高,此时工件与试板的 衰减dB差,即为薄板焊缝的表面声能损失差,如附录图A1所示。

4.8.1 厚度6~46mm的焊缝探伤面为焊件外壁或内壁焊缝的两则(见图4),探头移动区为:

第9章焊缝UT无损检测超声波II级ppt课件

分贝曲线

线

在日常生活中,随处都可以看到浪费 粮食的 现象。 也许你 并未意 识到自 己在浪 费,也 许你认 为浪费 这一点 点算不 了什么

表19 距离-波幅曲线的灵敏度

试块型式 CSK-ⅡA

CSK-ⅢA

板厚,mm

6~46 >46~120

8~15 >15~46 >46~120

评定线

φ2×40-18dB φ2×40-14dB φ1×6-12dB φ1×6-9dB φ1×6-6dB

在日常生活中,随处都可以看到浪费 粮食的 现象。 也许你 并未意 识到自 己在浪 费,也 许你认 为浪费 这一点 点算不 了什么

C级检测: 焊缝余高磨平,扫查区需直探头扫查 T=8~46mm, 2种K值单面检测(K1) T>46~400mm,2种K值双面检测, 需要进行横向缺陷检测

在日常生活中,随处都可以看到浪费 粮食的 现象。 也许你 并未意 识到自 己在浪 费,也 许你认 为浪费 这一点 点算不 了什么

两种K值探头采用直射波法在焊接接头的双面双

侧进行检测。两种探头的折射角相差应不小于 10°。

在日常生活中,随处都可以看到浪费 粮食的 现象。 也许你 并未意 识到自 己在浪 费,也 许你认 为浪费 这一点 点算不 了什么

d) 应进行横向缺陷的检测。检测时,可在焊接接 头两侧边缘使探头与焊接接头中心线成10°~ 20°作两个方向的斜平行扫查,见图12。如焊接 接头余高磨平,探头应在焊接接头及热影响区上 作两个方向的平行扫查。

dB

60

III

50

II

40

I

30

20

dB 2.5PK2

60

50

III

RL

II

再热蒸汽管道对接焊缝焊接接头超声波检测探讨

3 a at oe P n。 i ha 5 1, h a . lna Pw r l tYn un70 C i ) M i i a c 4 1 n

A s at B ayig amfleet n f edn itranbtw lig rc hmn bt c: y nlz r udfco lig o e ut edn akor e ig r a nh i ow j na i c fe

焊接裂纹除 以上两类外 .还有一类由于焊接

文献标识码 : B

文章编号 : 17- 6 320 )2 04 -6 62 34 (06 0- 09 0

D s si nu rsnc et f e ig on r ut e igcaki i us no l ao i t l n it o t w l n c c o t so w d j f b d r n

se m p . t a pi e

Ke r s e e igs a pp ;ut snc e t e h iu ay i ywo d :rh an e m ie l o i s;t c nq e t a r t n a lss

1 前言

四大管道是大型电站设备的重要组成部件 。 其管段与管段之间连接主要依靠焊接而成 。焊接 接头中的各种缺陷和组织恶化是造成管系产生泄 漏和爆破的主要因素。 在四大管道中, 平时最易被 忽视的是再热蒸汽管道 ,特别是低温再热蒸汽管

se m ie p it o th c a im, c aa trsi a dpo u igpa eo amf l ee to , ta p p , ons u eme h ns t h r ceit rd cn lc f r u fcin cn h d c mbnn l a o i s it d c stek ypa ea dts to so l a o i et nrh aig o iigut sn ct tnr u e e lc n et h d fut s ncts e e t r e o h me r o n

T型接头焊缝的超声波检测要点

毕业论文毕业设计论文设计(论文)题目:T型焊缝的超声波检测下达日期:2011 年12 月 5 日开始日期:2011 年12 月 5 日完成日期:2011 年 1 月 5 日指导教师:李红莉学生专业:检测技术及应用班级:检测0901学生姓名:安克珍教研室主任:张博材料工程系陕西工业职业技术学院毕业设计(论文)任务书毕业设计题目:T型焊缝的超声波检测进程计划表(安克珍)序号起止日期计划完成内容实际完成情况检查签名1 2011.12.5~12.7查资料、分组完成2 2011.12.8~12.9课外查资料为撰写论文做准备完成3 2011.12.12~12.15模拟机仪器性能的测试完成4 2011.12.16~2011.12.18距离-波幅曲线的绘制完成5 2011.12.19~2011.12.20探伤工艺的选择和确定完成6 2011.12.21~2011.12.23对工件进行超声波检测完成7 2011.12.24~2011.12.28整理各类资料,将论文撰写完毕,进行初稿修正完成8 2011.12.29~2012.1.5修改论文准备答辩完成T型焊缝的超声波检测摘要:介绍了T型角焊缝超声波探伤的两种方法:单直探头法和单斜探头法。

对直探头探测频率和斜探头K值选择及模拟机的基本性能测试进行了简单论述; 着重分析了探伤中出现的波形及依据波形特征确定缺陷位置, 并对缺陷性质作出判断的分析方法,为实际检测提供依据,并通过检验实例来证明检测效果。

关键词:超声波检测,T型角焊缝,探头,波形,缺陷T TYPE ULTRASONIC TESTING OF WELDS ABSTRACT:Introduced T ultrasonic flaw detection of two kinds of methods: single straight probe method and monoclinic probe method. On straight beam probe detection frequency and K value of angle probe selection and simulation machine basic performance test is simply discussed; analyzes the flaw in the waveform and based on the waveform characteristics determine the defect position, and on the nature of defect judgement analysis method, provide the basis for the actual testing, and through the test example to demonstrate the detection effect.KEY WORDS:Ultrasonic testing, T type fillet weld, probe, wave,前言:T 型角焊缝是一种常见的焊接结构,在金属结构件中应用非常广泛。

超声波探伤仪的焊缝检验规范

超声波探伤仪的焊缝检验规范发布时间:10-09-20 来源:点击量:2187 字段选择:大中小超声波探伤仪主要用来探铸件、锻件、板材、管件及焊缝等工件;超声波探伤仪探铸件铸件有多种分类方法:按其所用金属材料的不同,分为铸钢件、铸铁件、铸铜件、铸铝件、铸镁件、铸锌件、铸钛件等。

铸件由于多种因素影响,常常会出现气孔、针孔、夹渣、裂纹、凹坑等缺陷。

常用的修补设备为氩弧焊机、电阻焊机、冷焊机等。

对于质量与外观要求不高的铸件缺陷可以用氩弧焊机等发热量大、速度快的焊机来修补。

但在精密铸铜件缺陷修补领域,由于氩焊热影响大,修补时会造成铸件变形、硬度降低、砂眼、局部退火、开裂、针孔、磨损、划伤、咬边、或者是结合力不够及内应力损伤等二次缺陷。

冷焊机正好克服了以上缺点,其优点主要表现在热影响区域小,铸件无需预热,常温冷焊修补,因而无变形、咬边和残余应力,不会产生局部退火,不改变铸件的金属组织状态。

因而冷焊机适用于精密铸铜件的表面缺陷修补。

铸件有优良的机械、物理性能,它可以有各种不同的强度、硬度、韧性配合的综合性能,还可兼具一种或多种特殊性能,如耐磨、耐高温和低温、耐腐蚀等。

铸件的重量和尺寸范围都很宽,重量最轻的只有几克,最重的可达到400吨,壁厚最薄的只有0.5毫米,最厚可超过1米,长度可由几毫米到十几米,可满足不同工业部门的使用要求。

超声波探伤仪探锻件:锻件(forging)用银造方法生产的金属制件。

锻件因锻造生产方法的不同分为自由锻件和模锻件。

模锻件又因模锻时所用设备不同分为锤上模锻件、曲柄压力机模锻件和液压机模锻件等,以锤上模锻件比较典型。

锤上模锻件的模锻工艺方案的制定取决于锻或短,或不带杆部。

除可采用拔长、滚挤制坯外,还要进行弯曲制坯。

若锻件杆部较长,还应采用带有劈开坪台的预锻工步。

饼类在分模面上的投影为圆形、长宽尺寸相差不大的方形或近似方形。

模锻时,坯料轴线方向和打击方向相同,金属沿高度、宽度方向同时流动。

钢结构典型焊缝的超声波检测

钢结构典型焊缝的超声波检测摘要:本文针对钢结构中比较典型的几种焊缝的超声波检测方法,介绍了对这几种焊接接头的扫查方式,并通过理论计算实现了对缺陷的准确定位。

关键词:钢结构超声波检测焊缝缺陷定位Ultrasonic Testing of Typical Weleded Joints of Steel Structures(No. 52 Institute of China North Industries Group CooperationYantai BranchYantai264003China)Abstract: In the paper,we introduce scinning mode of ultrasonic testing in typical weleded joints of steel structures ,and get the accurate location for defece according to the calculated gradient.Key words: Steel Structure Ultrasonic Testing Weleded Joints location of defece1、引言随着钢结构行业的快速发展和焊接技术的逐渐提高, 构造复杂化,大跨度、超高层钢结构日渐增多,焊缝焊接形式也日趋多样化。

无损检测作为控制焊接质量的主要手段起到至关重要的作用,而超声波检测以方便、经济、有效等优点被用来控制焊缝内部质量的主要方法。

但随着焊接形式的多样化,对焊缝的超声波检测带来了一些困难,有时对缺陷的定位问题也很难准确把握,怎样根据实际焊接形式采用合理的超声波检测方法需要我们针对问题逐渐完善。

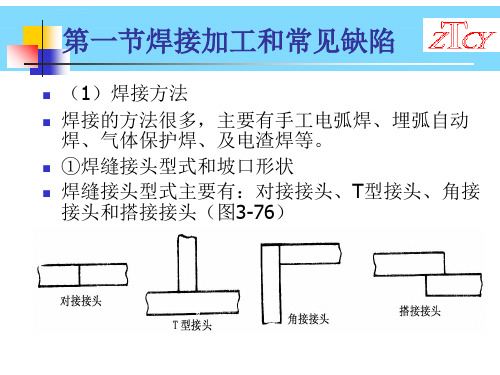

2、钢结构典型焊缝的检测要点2.1对接焊缝对接接头是钢结构中最重要也是最为常见的的焊接形式,绝大部分对接接头采用全熔透焊接,要求焊缝与母材等强,探伤的要求也往往较高。

超声检测工艺规程

通用工艺规程1 总则1.1 本工艺规程的目的是指导辽宁电力检测试验焊接培训有限公司承担的金属超声波检测工作。

1.2本工艺规程包括金属超声检测的一般要求、电力管道焊缝超声波检测规程、压力容器超声检测工艺规程、石油天然气管道对接焊缝超声检测规程、钢结构焊缝超声检测规程。

1.3本工艺规程是通用工艺规程,检验员应根据检验项目的具体要求、行业规范及结合本工艺规程,具体编制操作指导书(工艺卡)等。

2 适用范围2.1本规程规定了检测人员资格、仪器探头试块、检测范围、方法和质量分级等。

2.2本规程按有关国家标准、行业标准,采用A型脉冲反射式超声探伤仪器,适用于电力行业、压力容器、压力管道、石油行业、钢结构安装行业的金属检测。

2.3操作指导书(工艺卡)是本规程的补充,必须由具有II级以上资质人员按合同要求编制,其检测参数规定的更具体。

3 编制依据GB150 《钢制压力容器》TSG R0004 《固定式压力容器安全技术监察规程》NB/T47013.1—2015 《承压设备无损检测-通用要求》NB/T47013.3—2015 《承压设备无损检测无损检测-超声检测》JB/T 8428 《无损检测超声试块通用规范》《锅炉安全技术监察规程》《压力容器安全技术监察规程》《在用压力容器检测规程》DL/T820—2002 《管道焊接接头超声检测技术规程》DL/T869 《火力发电厂焊接技术规程》DL/T438 《火力发电厂金属技术监督规程》GB/T 11345 《钢焊缝手工超声探伤方法和探伤结果分级》SY4065 《石油天然气管道对接焊缝超声探伤及质量分级》JB/T9214 《A型脉冲反射式超声探伤系统工作性能测试方法》GB/T27664.1 《无损检测超声检测设备的性能与检验第一部分:仪器》GB/T 27664.2 《无损检测超声检测设备的性能与检验第2部分:探头》JB/T10062 《超声探伤探头性能测试方法》GB/T 11259《无损检测超声检测用钢参考试块的制作和控制方法》4 一般要求4.1 检测人员4.1.1检测人员必须经过培训,按《锅炉压力容器无损检测人员资格考核规则》的要求,经理论和实际考试合格,取得相应等级资格证书。

超声波检测小径管对接焊缝的相关讨论

超声波检测小径管对接焊缝的相关讨论【摘要】本文针对小径管对接焊缝的超声检测中探头的k值、合适的试块、合理的补偿量以及缺陷判定等几个方面来分析,讨论小径管超声波检测现场会出现的相关问题及解决方法。

【关键词】超声波小径管缺陷在石油化工行业中,会存在管径小于89mm,壁厚小于12mm的小径管,在对此类管的对接焊缝进行检测时可以采用射线和超声波两种方法。

超声波检测对未融合及裂纹等面积性缺陷较为敏感,小径管由于其自身管壁、曲率特点,在探测时会出现声束扩散,反射率较低,降低了检出率。

且受焊缝余高和宽度的影响较大,需要大k 值探头,同时就出现了声场的畸变以及各种特异现象,造成缺陷定位的困难,本文主要就以下几个方面进行分析讨论。

1 k值的相关分析在超声波检测中,受小径管管径、曲率、管壁以及焊缝余高等特征影响,探头成为了一次波和二次波探伤的关键因素。

在横波探伤中,探头角度的选择与声程范围、检验厚度以及所用波次相关。

在工件内外表面的粗糙度、曲率等影响下,以一次波和二次波探伤可以有效减少声能损失,选用大角度探头能减少焊缝余高对其移动范围的影响,保证检测能覆盖整个焊缝断面。

折射定律的表达为:sinαl/c 1l = sinβs /c2s对于小径管的焊缝探伤,需要设计专用试块来满足探头和仪器性能的测试要求。

同时还需要设计对比试块来确定二次波探伤曲率对声能的损耗量和确定根部缺陷的当量。

国内机构采用的小径管焊缝探伤试块的形状、人工缺陷大小和分布如下图1:在实际操作中,可采用2*15mm横通孔,距表面深度的为4mm,5mm,7mm,10mm,分布按10mm间距时刻实现方便测绘距离-波幅曲线,提高工作效率。

3 补偿量确定的分析试块的粗糙度与被探管子的探测面存在区别,需要进行表面粗糙度的补偿,检测中使用2个5mhz k3探头一收一发,利用60mm*5mm 的焊样,对外表面打磨到与试块粗糙度相当、外表面打磨到与探伤情况相当、内表面不打磨以及内表面光滑四中状况进行实测。

T K Y 型管接点焊缝UT检验工艺

1.5.3 T K Y型管状焊缝缺陷定位基准点数量确定的基本原则

T型焊缝可定4个基准点,也可定两个基准点,因为 T型焊缝可按支管直径四等分,而Y(K)型焊缝不可等 分,因此,把基准点a和C两个点均定在主管的工艺线 上,操作性强且准确。用这种方法定基准点也为使用 微机辅助做焊逢缺陷定位分析打下了基础。只设两个 基准点测量X值时,由于其距离大可能遇到困难,但是 ,在两个基准点附近的缺陷,测量X值时只要按示意图 所示方向用“+”“-”X值就很方便。

①取样操作:

海洋石油工程股份有限公司

地址:天津市塘沽区河口街 2-37 邮编:300452

OFFSHORE OIL ENGINEERING CO., LTD.

8

在Y型焊缝上缺陷波反射最高处用万能取形规取样 见图-2

1

2

3

1、Y形管焊缝 2、3用万能取形规在Y形管焊缝上缺陷最高 波 处量取管焊缝外形 4、万能取形规量取管焊缝外形之情形效果

T K Y 型管接点焊缝

超声波检验 工 艺

(适用API RP-2X-[A\C 级]、AWS D1.1标准)

邢树宏

二 ○ ○ 六 、七

海洋石油工程股份有限公司检验公司

地址:天津市塘沽区河口街 2-37 邮编:

OFFSHORE OIL ENGINEERING CO., LTD

.2

自我介绍

邢树宏 服务单位 海洋石油工程股份有限公司检验公司 检验资格ABS UT二级/NDT检验技师

取样;

(四) 补图操作时一定按原取样位置重新量取主、支管曲率; (五)摸拟定位操作时所采用相关尺寸数据应是实际测量数据 。

海洋石油工程股份有限公司

地址:天津市塘沽区河口街 2-37 邮编:300452

中厚板对接焊缝超声波检测实际操作要点

中厚板对接焊缝超声波检测实际操作要点一. 检测前的准备1.选择探头1)K值的选择探头K值的选择应从以下三个方面考虑:(1)使声束能扫查到整个焊缝截面;(2)使声束中心线尽量与主要危险性缺陷垂直;(3)保证有足够的探伤灵敏度设工件厚度为T,焊缝上下宽度的一半分别为a和b,探头K值为K,探头前沿长度为L0,则有:K (a+b+L0)/T一般斜探头K值可根据工件厚度来选择,较薄厚度采用较大K值,如8~14厚度可选K3.0~K2.0探头,以便避免近场区探伤,提高定位定量精度;较厚工件采用较小K值,以便缩短声程,减小衰减,提高探伤灵敏度。

如15~46厚度可选K2.0~K1.5探头,同时还可减少打磨宽度。

在条件允许的情况下,应尽量采用大K值探头。

探头K值常因工件中的声速变化和探头的磨损而产生变化,所以探伤前必须在试块上实测K值,并在以后的探伤中经常校验。

2)频率选择焊缝的晶粒比较细小,可选用比较高的频率探伤,一般为2.5~5.0MHz。

对于板厚较小的焊缝,可采用较高的频率;对于板厚较大,衰减明显的焊缝,应选用较低的频率。

2. 探头移动区宽度焊缝两侧探测面探头移动区的宽度P一般根据母材厚度而定。

图1 探头移动区和检测区厚度为8 ~46mm的焊缝采用单面两侧二次波探伤,探头移动区宽度为:P ≥ 2KT+50 (mm)厚度为大于46mm的焊缝采用双面两侧一次波探伤,探头移动区宽度为:P ≥ KT+50 (mm)式中K----探头的K值;T-----工件厚度。

工件表面的粗糙度直接影响探伤结果,一般要求表面粗糙度不大于6.3μm,否则应予以修整3. 耦合剂的选择在焊缝探伤中,常用的耦合剂有机油、甘油、浆糊、润滑脂和水等,实际探伤中用的最多的是浆糊和机油。

二.探头测定与仪器(A型)的调节1.探头测试1)斜探头入射点的测试斜探头的入射点是指其主声束轴线与探测面的交点。

入射点至探头前沿的距离称为探头的前沿长度。

测定探头的入射点和前沿长度是为了便于对缺陷定位和测定探头的K值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘 要:本文针对工艺管道对接焊缝的特点,对焊接方法、焊接位置及易产生的缺陷进行了分析,由于工艺管道对接焊缝壁厚范围大,又多是直管与直管、直管与弯头、法兰、阀门等管件对接,采用单面焊接双面成型工艺,这种特殊结构型式和焊接工艺,使超声波检测只能进行单面双侧扫查或单面单侧扫查;为了提高缺陷的检出率,对不同规格、不同结构的焊缝选择扫查面、探头数量、探头型号和探头尺寸应有针对性;根部缺陷的判定对仪器扫描线调节精度提出了较高要求;通过对典型缺陷的回波特征进行了分析;通过以上分析和采取的措施,能有效提高工艺管道对接焊缝超声波检测质量。 关键词:工艺管道对接焊缝 超声波检测

Ultrasonic Test for the Process Piping Butt Weld LI Zhao-tai, WANG Cheng-sen, HUANG Zhi Nanjing Jinling Inspection Engineering Co.,Ltd

Abstract: Considering the characteristics of the process piping butt weld, this article analyses the welding methods, the welding positions and the defects which are easily produced. As the range of thickness of the process piping butt weld is large, furthermore, the joints are almost among pipe fittings, such as straight pipes, elbows, flanges and valves, so we choose one formation welding. Due to the special structure and welding craft, UT only conducts single-sided bilateral scanning or single-sided unilateral scanning; in order to raise the defect inspection rate, we should choose scanning surface, probe quantity, models and size for different scales and structures of welding joints with pertinence. It puts forward higher requirement for the linear adjustable accuracy of apparatus scanning to judge the root defect. We analyses the characteristics of the waves of typical defects. By the analyses and measures above, it improves the test quality of the process piping butt weld effectively. Keywords: Process piping butt weld; Ultrasonic test

0 前言 石化装置工艺管道对接焊缝超声波检测具有一定的难度。早期的模拟超声波探伤机由于定位精度不高,对于根部缺陷的识别和判定存在较大难度,每次更换不同角度的探头,时间基线都要重新调节,非常不便,这为工艺管道对接焊缝推广超声波检测造成了很大的困难。近些年,超声波检测设备发生了巨大改变,且更新很快,数字式探伤机代替了模拟机,数字式探伤机较原先使用的模拟机具有显著的优点,首先,其定位精度高,定位精度可达0.1mm,为管道焊缝根部信号的判定提供了可靠依据;第二,可存贮多种探头参数及其距离波幅曲线,为现场采用多种角度的探头进行检测提供了方便,提高了不同角度缺陷的检测灵敏度,可方便的变换探头(角度),为辨识真、伪信号提供了方便;第三,可以存贮动态波形和缺陷包络线,并可作为电子文件存档备查。数字式超声波探伤机较好地解决了管道焊缝超声波探伤的难题。本文推荐管道焊缝探伤采用数字式超声波探伤仪。通过专业培训和严格考核,可以筛选出合格的管道对接焊缝超声波检测人员,完全能保证管道焊缝的超声波检测质量。 本文通过对超声波检测方法、扫查面、探头数量、探头型号和探头尺寸的控制、通过理论分析和实际验证,表明超声波检测能有效保证管道焊缝的检测质量。 超声波检测操作灵活方便,对厚壁管道检测灵敏度和检测效率均高于射线检测,成本低于射线检测,且对人体无害,是一种科学、环保的检测方法。 1 管道对接焊缝与容器对接焊缝的不同点 管道对接焊缝较容器对接焊缝从焊接工艺、结构型式、主要缺陷产生的部位、缺陷信号判别、探头扫查面、探头折射角度的选择、耦合面曲率等都有较大区别,因此从事管道对接焊缝超声波检测的人员必须对此有一定的了解。表1是对管道对接焊缝与容器对接焊缝超声波检测不同点的比较。 表1 工艺管道对接焊缝与容器对接焊缝超声波检测不同点的比较 比较项目 管道对接焊缝 容器对接焊缝 焊接工艺条件 单面焊接,且多为手工焊,现场野外作业,焊接质量受环境影响较大 一般为双面焊接,且多为自动焊,车间内机械化作业,受环境影响较小。 表面检查条件 一般只能进行外表面目视检查。 一般可对容器进行内外表面目视检查。 缺陷产生的主要部位 缺陷主要产生在焊缝的根部(未焊透、未熔合、内凹、焊瘤、错口、咬边、气孔、夹渣、裂纹等) 缺陷主要产生在焊缝内部(气孔、夹渣、未熔合、未焊透、裂纹等) 超声波信号的判断 根部缺陷回波易与内表面回波相混淆,不易判断区分 缺陷回波与焊缝表面回波位置明显不同易于区分判断 探头扫查面 只能在管道外表面扫查; 直管与直管对接焊缝,可以在焊缝两侧扫查; 直管与其它管道元件的对接焊缝大部分只能从直管侧扫查 可以从容器内外表面焊缝两侧扫查 检测面曲率与耦合损失 检测面曲率一般较大,探头经修磨后才能与工件紧密接触减小声能损失 检测面曲率小,一般接近平板,耦合损失小 对探头的要求 对于较簿的焊缝,要求探头具有短前沿和大K值,增大一次波的扫查范围; 对于只能从单面单侧扫查的焊缝要选择2种不同角度的探头进行扫查。 对于较厚的焊缝要求探头K值不易过大,否则声程过长,检测灵敏度降低; 一般选择1种角度的探头从焊缝单面双侧或双面双侧进行扫查。

2 工艺管道对接焊缝超声波检测 工艺管道对接焊缝超声波检测,有两个重要环节,一是如何能保证不漏检缺陷,二是如何能正确识别和判定缺陷。本文对工艺管道的接头型式、焊接方法、焊接位置及易产生的缺陷进行了分析,为设计检测工艺、提高缺陷的检出率和信号判定提供参考。 2.1管道对接结构型式、焊接位置及各部位易产生的焊接缺陷 2.1.1结构型式与扫查面 石化装置工艺管道对接焊缝一般可分为3种型式:直管与直管对接、直管与管件对接、管件与管件对接。 直管与直管对接焊缝探头可以在焊缝两侧进行扫查; 直管与管件对接焊缝由于管件侧表面为不规则曲面(如弯头、法兰、阀门、三通等等),探头不能良好耦合,因此,只能从直管一侧进行扫查,为了提高检出率,应选择2种不同角度的探头进行扫查; 管件与管件对接焊缝由于焊缝两侧均为不规则曲面(如弯头、法兰、阀门、三通等等),探头不能良好耦合,因此,这类焊缝不能进行正常的超声波检测。如客户有措施将焊缝余高磨平(与母材平齐),则可将探头通过磨平的焊缝进行检测。将焊缝打磨的与母材平齐是一件很困难的事,一般不这样做。 2.1.2焊接位置 了解焊接位置有助于缺陷性质的分析判断。 管道对接焊缝的焊接位置分为水平转动、水平固定、垂直固定和45°倾斜固定。 水平转动口焊接时,焊接位置总是处于时钟11点或1点附近的位置,焊接操作最易控制,最不易产生焊接缺陷。水平转动焊口焊接位置见图1。 水平固定口焊接时,上半部分处于平焊位置,下半部分处于仰焊位置,两侧处于立焊位置。水平固定焊口各部分焊接位置分布见图2。 垂直固定口焊接时,其位置为横焊,焊接位置示意见图3。 45°倾斜固定口焊接时,各部分在水平固定的基础上又增加了倾斜角度,加大了焊接难度。焊接位置示意见图4。

2.1.3各焊接位置易产生的缺陷类型 焊接程序:目前石化装置管道对接焊缝均采用氩弧焊打底,焊工在打底结束前留一小段用作检查孔,用手电筒观察根部打底情况,若有不良现象则立即将不良部位用磨光机去除重焊,最终检查良好后将根部最后一小段焊好。氩弧焊打底结束后,对于较厚的焊缝一般采用手工电弧焊或埋弧自动焊填充盖面。 平焊位置:铁水熔化后在重力的作用下会向下淌,因此平焊位置焊接时要控制电流不能过大,焊接电流和焊接速度要适当,否则易形成焊瘤和烧穿。焊条接头和焊瘤部位易产生气孔。 立焊位置:在立焊位置因铁水下淌导致焊缝波纹粗糙及内外表面焊缝成型不良,也容易产生未焊透、未熔合、焊瘤及咬边。因此要控制焊接电流不能过大,焊接速度不能过快。 仰焊位置:仰焊位置易产生内凹、未焊透、未熔合及焊瘤,仰焊位置电流过大易产生内凹、烧穿和焊瘤,电流过小易产生未焊透和未熔合,因此仰焊部位的焊接难度最大,焊工常采用灭弧焊法进行焊接,即引弧、将焊条熔化一点立即断弧、待片刻熔池凝固、再继续引弧熔化一点焊条立即断弧……,这样循环持续,直至铁水成形达到可控为止,在烧第二层焊缝时电流也不能过大,否则将第一层的铁水熔化下坠形成内凹,电流越大形成的内凹越深。 横焊位置:管子垂直固定,焊工围绕焊缝进行横向焊接。横焊位置焊接时,铁水受重力作用,上部易出现咬边,坡口易产生未熔合,焊接每层之间如果清理不好易产生夹渣。焊缝表面横排波纹控制不好会比较粗糙。 2.2 根据管道规格和结构型式选择探头 探头的选择是有效检出缺陷的先决条件,探头的选择要考虑的因素有: 1)检测厚度:检测较薄焊缝应选择大K值、短前沿探头,一次波尽可能扫查更多的焊缝截面;对于大厚度焊缝应选择晶片尺寸较大、K值合适、具有足够灵敏度的探头。 根据实际工作经验,本文推荐壁厚大于等于7mm的焊缝采用单斜探头进行检测。壁厚小于7mm的焊缝杂波干扰严重,聚焦探头和双晶探头优于单斜探头对信号的识别,聚焦探头和双晶探头一般宽度较大,与小径管耦合要进行修磨,由于聚焦探头和双晶探头都是在其焦点附近灵敏度最高,探测范围受到一定影响,由于工艺管道壁厚小于7mm的管径一般均较小,因此,本文对壁厚小于7mm的管道焊缝不推荐采用超声波检测法进行检测。 2)检测面曲率:直径较小的管道,要选择接触面小的探头,以保证良好耦合;直径较大的管道可以选择尺寸较大的探头,提高检测效率; 探头与工件接触面尺寸W应满足公式(1).【1】 R≥W2/4 公式(1) R ——管道半径mm W——探头与工件接触面尺寸(探头宽度)mm 目前市场销售的探头晶片尺寸为6×6的短前沿小晶片探头,其探头宽度一般为12mm,根据上述公式计算,管道直径应大于72mm,为提高耦合效果,本文推荐采用探头宽度为12mm的小晶片短前沿探头进行检测时,管道直径下限为100mm。 3)扫查面:直管与直管对接,探头可以在焊缝两侧扫查时,可以选择1种K值的探头;直管与管件对接,探头只能在焊缝一侧进行扫查时,应选择2种折射角相差不少于10°的探头进行扫查,其中较小K值的探头,一次波扫查范围不少于焊缝截面的1/4; 4)探头频率:管道探伤宜选择较高频率的探头,以提高指向性和定位精度,本文推荐采用频率为5MHz的探头,对于较厚管道(厚度在40mm以上)可以选择2.5 MHz的探头. 对于根部可疑信号,尽可能选择小K值探头复验,经验表明,小K值探头定位精度高,误差小。 综合上述条件,不同厚度的管道推荐选择的探头角度和前沿距离见表2,不同曲率的管道推荐选择的探头尺寸见表3。 表2 不同厚度的管道推荐选择的探头角度和前沿距离 厚度 T mm 采用单个斜探头 在焊缝两侧进行扫查时探头的K值 采用两种K值探头在焊缝的一侧进行扫查时探头的K