游标卡尺、千分尺内部校准规程

外径千分尺内部校准规程

1、外径千分尺校准规范1、范围本规范适用于分度值为0.01mm测量范围至300mm外径千分尺的校准2、引用文献本规范引用下列文献:JJF 1001-1998 《通用计量术语及定义》JJF 1059-1999 《测量不确定度评定与表示》GB/T 1216-2004 《外径千分尺》JJG 34-2008 指示表(指针式,数显式)检定规程JJG 21-2008 《千分尺检定规程》使用本规范时,应注意使用上述引用文献的现行有效版本。

3、概述外径千分尺是应用螺旋副传动原理,将回转运动变为直线运动的一种通用长度计量器具,主要用于测量各种外尺寸。

4、计量特性4.1 测微螺旋杆的轴向窜动和径向摆动测微螺旋杆的轴向窜动和径向摆动均不大于0.01mm。

4.2 测钻工作面与测微螺旋杆工作面的相对偏移量,该偏移量见表1表1 测钻工作面与测微螺旋杆工作面的相对偏移量mm4.3测力外径千分尺工作面与球面接触时所作用的力为(5~10)N4.4刻线宽度及宽度差固定套管上的纵刻线和微分筒上的刻线宽度为(0.08~0.20)mm,刻线宽度差应不大于0.03mm。

4.5微分筒锥面的端面棱边至固定套管刻线面的距离微分筒锥面的端面棱边至固定套管刻线面的距离应不大于0.4mm。

4.6微分筒锥面的端面与固定套管上毫米刻线的相对位置当微分筒零刻线与固定套管纵刻线对准时,微分筒锥面的端面与固定套管毫米刻线的右边缘应相切。

若不相切时,允许压线应不大于0.05mm,离线应不大于0.1mm。

4.7工作面的表面粗糙度外径千分尺和校对用量杆工作面的表面粗糙度应不大于Ra0.05μm。

4.8工作面的平面度工作面的平面度应不大于0.6μm。

4.9两工作面的平行度两工作面的平行度应在表2规定范围内。

表2外径千分尺两工作面的平行度4.10外径千分尺的示值误差,应在表3的规定范围内表3外径千分尺的示值误差4.11校对用的量杆校对用的量杆尺寸偏差和变动量在表4规定的范围内。

外径千分尺内部校准规程

一、外径千分尺校准规范1、范围本规范适用于分度值为0.01mm测量范围至300mm外径千分尺的校准2、引用文献本规范引用下列文献:JJF 1001-1998 《通用计量术语及定义》JJF 1059-1999 《测量不确定度评定与表示》GB/T 1216-2004 《外径千分尺》JJG 34-2008 指示表(指针式,数显式)检定规程JJG 21-2008 《千分尺检定规程》使用本规范时,应注意使用上述引用文献的现行有效版本。

3、概述外径千分尺是应用螺旋副传动原理,将回转运动变为直线运动的一种通用长度计量器具,主要用于测量各种外尺寸。

4、计量特性4.1测微螺旋杆的轴向窜动和径向摆动测微螺旋杆的轴向窜动和径向摆动均不大于0.01mm。

4.2 测钻工作面与测微螺旋杆工作面的相对偏移量,该偏移量见表1表1 测钻工作面与测微螺旋杆工作面的相对偏移量mm测量范围偏移量0~25 0.0525~50 0.0850~75 0.1375~100 0.15100~200 0.2-0.3200~300 0.3-0.44.3测力外径千分尺工作面与球面接触时所作用的力为(5~10)N4.4刻线宽度及宽度差固定套管上的纵刻线和微分筒上的刻线宽度为(0.08~0.20)mm,刻线宽度差应不大于0.03mm。

4.5微分筒锥面的端面棱边至固定套管刻线面的距离微分筒锥面的端面棱边至固定套管刻线面的距离应不大于0.4mm。

4.6微分筒锥面的端面与固定套管上毫米刻线的相对位置当微分筒零刻线与固定套管纵刻线对准时,微分筒锥面的端面与固定套管毫米刻线的右边缘应相切。

若不相切时,允许压线应不大于0.05mm,离线应不大于0.1mm。

4.7工作面的表面粗糙度外径千分尺和校对用量杆工作面的表面粗糙度应不大于Ra0.05μm。

4.8工作面的平面度工作面的平面度应不大于0.6μm。

4.9两工作面的平行度两工作面的平行度应在表2规定范围内。

表2外径千分尺两工作面的平行度测量范围/mm 平行度/μm0~25 25~50 50~75 75~100 100~200 200~3002 2345 6~74.10外径千分尺的示值误差,应在表3的规定范围内表3外径千分尺的示值误差测量范围/mm 平行度/μm0~100 100~150 150~200 200~300 ±4~±5±6±7±8~±94.11校对用的量杆校对用的量杆尺寸偏差和变动量在表4规定的范围内。

游标卡尺内部校准规范

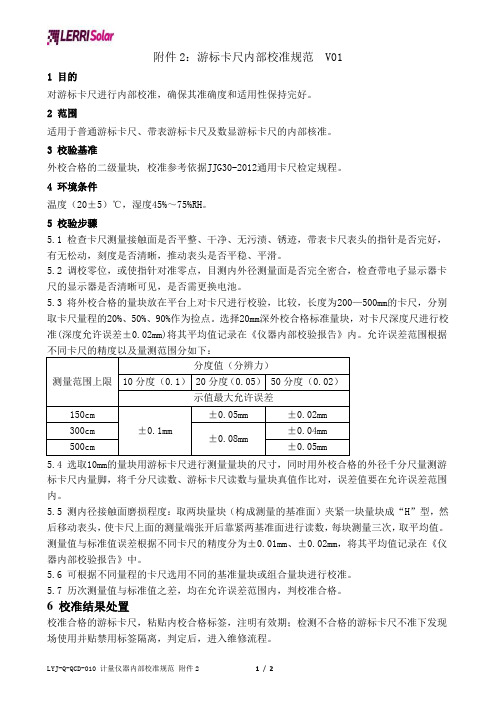

附件2:游标卡尺内部校准规范 V011 目的对游标卡尺进行内部校准,确保其准确度和适用性保持完好。

2 范围适用于普通游标卡尺、带表游标卡尺及数显游标卡尺的内部核准。

3 校验基准外校合格的二级量块,校准参考依据JJG30-2012通用卡尺检定规程。

4 环境条件温度(20±5)℃,湿度45%~75%RH。

5 校验步骤5.1 检查卡尺测量接触面是否平整、干净、无污渍、锈迹,带表卡尺表头的指针是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

5.2 调校零位,或使指针对准零点,目测内外径测量面是否完全密合,检查带电子显示器卡尺的显示器是否清晰可见,是否需更换电池。

5.3 将外校合格的量块放在平台上对卡尺进行校验,比较,长度为200—500mm的卡尺,分别取卡尺量程的20%、50%、90%作为捡点。

选择20mm深外校合格标准量块,对卡尺深度尺进行校准(深度允许误差±0.02mm)将其平均值记录在《仪器内部校验报告》内。

允许误差范围根据不同卡尺的精度以及量测范围分如下:测量范围上限分度值(分辨力)10分度(0.1)20分度(0.05)50分度(0.02)示值最大允许误差150cm±0.1mm ±0.05mm ±0.02mm300cm±0.08mm ±0.04mm500cm ±0.05mm5.4 选取10mm的量块用游标卡尺进行测量量块的尺寸,同时用外校合格的外径千分尺量测游标卡尺内量脚,将千分尺读数、游标卡尺读数与量块真值作比对,误差值要在允许误差范围内。

5.5 测内径接触面磨损程度:取两块量块(构成测量的基准面)夹紧一块量块成“H”型,然后移动表头,使卡尺上面的测量端张开后靠紧两基准面进行读数,每块测量三次,取平均值。

测量值与标准值误差根据不同卡尺的精度分为±0.01mm、±0.02mm,将其平均值记录在《仪器内部校验报告》中。

千分尺校准规范

菲恩(江门)科技有限公司千分尺校准规范文件编号:发布日期:实施日期:1、目的对内部的千分尺校准,确保准确度和实用性保持完好。

2、规范性引用文件本规范引用下列文件:JJG 21-2008 通用卡尺检定规程。

3、范围本规范适用于公司内部分度值为0.01mm,测量上限到500mm外径机械千分尺;测量上限至25mm的板厚、壁厚千分尺;以及分辨力为0.001mm,0.0001mm,测量上限至500mm的数显千分尺校准。

4、校准条件校准测量范围不大于100mm的外径千分尺,其室内温度和被检千分尺在室内平衡温度的时间,应符合5、通用技术要求5.1外观5.1.1千分尺及其校准用的量杆不应碰伤、锈蚀、带磁或其它缺陷,标尺刻线应清晰、均匀,数显外径千分尺数字显示应清晰、完整。

5.1.2千分尺应有调整零位的工具,测量上限大于或等于25mm的千分尺应附有校对用的量杆。

千分尺应具有测力装置,隔热装置和锁紧装置。

校对量杆应有隔热装置。

5.1.3千分尺应标有分度值、测量范围、制造厂商(或厂标)及出厂编号5.1.4后续校准和使用中检验的千分尺及其校对用的量杆不应有影响使用准确度的外观缺陷。

4.2各部分的相互作用4.2.1微分筒传动和测微杆的移动应平稳无卡滞现象。

4.2.2可调或可换测砧的调整和装卸应顺畅,作用要可靠,调零和锁紧装置的作用应切实有效。

4.2.3数显外径千分尺,各工作按钮应灵活可靠。

6计量性能要求与校准方法5.1示值误差5.1.1外径千分尺示的最大允许误差不应超出表-2的规定:数显外径千分尺的示值得最大允许误差不应超出表-3的规定。

表-3数显外径千分尺示值的最大允许误差及量测量面的平行度。

外径千分尺内部校准规程

外径千分尺内部校准规程外径千分尺内部校准规程一、外径千分尺校准规范1、范围本规范适用于分度值为0.01mm测量范围至300mm外径千分尺的校准、引用文献 2本规范引用下列文献:JJF 1001-1998 《通用计量术语及定义》JJF 1059-1999 《测量不确定度评定与表示》GB/T 1216-2004 《外径千分尺》JJG 34-2008 指示表(指针式,数显式)检定规程JJG 21-2008 《千分尺检定规程》使用本规范时,应注意使用上述引用文献的现行有效版本。

3、概述外径千分尺是应用螺旋副传动原理,将回转运动变为直线运动的一种通用长度计量器具,主要用于测量各种外尺寸。

4、计量特性4.1 测微螺旋杆的轴向窜动和径向摆动测微螺旋杆的轴向窜动和径向摆动均不大于0.01mm。

4.2 测钻工作面与测微螺旋杆工作面的相对偏移量,该偏移量见表1表1 测钻工作面与测微螺旋杆工作面的相对偏移量mm测量范围偏移量0.05 0,250.08 25,500.13 50,750.15 75,1000.2-0.3 100,2000.3-0.4 200,3004.3测力外径千分尺工作面与球面接触时所作用的力为(5,10)N 4.4刻线宽度及宽度差外径千分尺内部校准规程固定套管上的纵刻线和微分筒上的刻线宽度为(0.08,0.20)mm,刻线宽度差应不大于0.03mm。

4.5微分筒锥面的端面棱边至固定套管刻线面的距离微分筒锥面的端面棱边至固定套管刻线面的距离应不大于0.4mm。

4.6微分筒锥面的端面与固定套管上毫米刻线的相对位置当微分筒零刻线与固定套管纵刻线对准时,微分筒锥面的端面与固定套管毫米刻线的右边缘应相切。

若不相切时,允许压线应不大于0.05mm,离线应不大于0.1mm。

4.7工作面的表面粗糙度外径千分尺和校对用量杆工作面的表面粗糙度应不大于Ra0.05μm。

4.8工作面的平面度工作面的平面度应不大于0.6μm。

千分尺校准规程

千分尺校准规程

1、目的:通过对外径千分尺进行校准,执行量值传递工作,保证产品质量。

2、适用范围:适用于厂内0-300㎜范围、分度值为0.01㎜的外径千分尺的校准指导。

3、环境要求:室内温度要求控制在20±5℃,湿度控制在60±15 RH%。

4、校准方法/步骤:

4-1、外观:

4-1-1、要求:千分尺表面应无锈蚀、碰伤或其它缺陷,刻线和数字应清晰、均匀,不应有脱色现象,千分尺上应标有分度值、制造厂名、工厂标志及出厂编号,使用中及修理后的千分尺允许有不影响使用准确度的外观缺陷。

4-1-2、方法:目视

4-2、各部份相互作用:

4-2-1、要求:微分筒转动和测微螺杆的移动应平稳无卡住现象,可换或可调测砧的装卸或调整应顺畅,其作用可靠,锁紧装置应切实有效,测微螺杆无明显的轴向窜动与径向摆动。

4-2-2、方法:手感

4-3、微分筒锥面的端面与固定套管横刻线的距离:

4-3-1、要求:对准零位时,微分筒锥面的端面与固定套管横刻线的右边缘应相切,允许压线不大于0.05㎜,离线不大于0.10

4-3-2、方法:调整好千分尺的零位,转动微分筒使微分筒的端面与固定套管横刻线相切,并按微分筒读出零刻线相对于固定套管纵刻线的偏移量,该数值即为离线、压线的数值。

4-4、示值误差:

4-4-1、要求:千分尺的示值误差不超过下表一的规定:

4-4-2、方法:以5等或2级或相应等级量块,依下表一规定之受检点进行校准。

4-5、校对量杆的尺寸误差

4-5-1、要求:校对量杆尺寸误差不超过下表一的规定: 4-5-2、方法:校对量杆尺寸误差在三座标上进行校准。

表一:单位mm

5、校准周期为12个月2016年10月。

量具内校规程

1、数显卡尺校准规程1目的对游标卡尺进行内部校准,确保其准确度和适用性保持完好。

2范围适用于数显卡尺的内部校准3校验基准外校合格的量块。

4环境条件室温5校验步骤5.1检查卡尺测量接触面是否平整、干净、无污渍、锈迹,表头是否平稳、平滑。

5.2调校零位,或使指针对准零点。

5.3取2〜3块任意基准量块进行度量,量块被测面要干净、平整。

每块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《内校记录》内。

允许误差范围根据不同卡尺的精度分为±0.01mm、±0.02mm。

5.4测内径接触面磨损程度:取两块量块(构成测量的基准面)夹紧一块量块成“H”型,然后移动表头,使卡尺上面的测量端张开后靠紧两基准面进行读数,每块测量三次,取平均值。

测量值与标准值根据不同卡尺的精度分为±0.01mm、±0.02mm,将其平均值记录在《内校记录》中。

5.5可根据不同量程的卡尺选用不同的基准量块或组合进行校准;5.6历次测量值与标准值之差,均在允许误差范围内,判校准合格;6校准周期每半年一次7相关记录《内校记录》2、数显千分尺内部校验规程1目的对千分尺进行内部校准,确保其准确度和适用性保持完好。

2范围适用于千分尺的内部校准。

3校验基准外校合格的标准量块。

4环境条件室温5校验步骤5.1检查千分尺测量接触面是否平整、干净、无污渍、锈迹,刻度是否清晰。

5.2扭动千分尺螺栓调校零位,使刻度对准零点。

5.3根据不同量程的千分尺选择适宜的标准量块3〜4块,(可对标准量块进行组合测量)。

每块量块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《内校记录》内。

允许误差范围为±0.01mm。

5.5历次测量值与标准值之差,均在允许误差范围内,判校准合格。

6校准周期每半年一次7相关记录《内校记录》1目的对FRT进行内部校准,确保其准确度和适用性保持完好。

2范围适用于FRT的内部校准。

计量器具内部校准规程

计量器具内部校准规程1 目的对公司内的计量器具进行内部校验,确保其准确性和适用性,保持完好。

2 范围适用于公司内长度类度量尺(如游标卡尺、高度尺)、检具、塞规等的内部校准。

3 职责内校由质检部门标准校检量具校检。

4 校验仪器及设备送检合格的万能角度尺,送检合格的直角尺,送检合格的钢直尺,送检合格的钢卷尺,送检合格的数显卡尺等。

5 环境条件1. 温度: 23 ±2 ℃2. 湿度: 50 ±20 %RH6 校验6.1 卡尺、高度尺、深度尺6.1.1 校检项目:1. 外观检查2. 示值误差检测6.1.2 校验仪器及设备外校合格的卡尺、外校合格的标准块(1-100mm 38块2级)。

6.1.3 校验标准6.1.4 校验步骤:1. 外观检查:检查尺子测量接触面是否平整、干净,无污渍、锈迹,表头的指针/游标是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

各功能能稳定、工作可靠。

2. 示值误差检测:(1)将尺子调至零点位置,使读数归零、指针对准零点。

(2)选取一块标准量块进行测量,读取其数值。

(注意:取放标准量块时,必需戴细纱手套;测量过程卡尺要与被测量块同方向平直。

(3)用同样的方法,取3~5组不同量块进行测量。

测量点如下图(4)不同量程的尺子可选用不同的基准块或其组合进行校准,对标准块量测值误差,不能大于6.1.3项表格内的允许误差。

(5)将检定结果填写在《计量器具校检表》内。

校准周期:12个月。

6.2 钢直尺6.2.1 校检项目:1. 外观检查2. 示值误差检测6.2.2 校验仪器及设备外校合格的标准直尺, 校准参考依据JJG1-1999钢直尺检定规程。

6.2.3 校验步骤:1. 外观检查:(1)尺的端边、侧边及背面应光滑,不应有毛刺、锋口和锉痕等现象。

(2)尺的刻线面不应有碰伤、锈迹及影响使用的明显斑点、划痕。

(3)线纹必须清晰,垂直到侧边,不应有目力可见的断线现象存在,半毫米、毫米、半厘米、厘米线纹应用户不同长度的线纹表示。

卡尺内校操作规程

卡尺内校操作规程卡尺是一种常用的测量工具,在使用前需要进行内校操作以确保其准确性和精度。

下面是卡尺内校的操作规程,详述了具体的步骤和注意事项。

一、准备工作1.确保卡尺清洁干净,没有杂质和污渍。

2.检查卡尺的清晰度,确保读数尺上的刻度和标度清晰可见。

3.检查卡尺的零位,确保读数尺上的零刻度与刻度线对齐。

二、内校操作1.选择一个标准样品,其长度应与卡尺的测量范围相匹配。

标准样品可以是已经检定合格的卡尺、钢尺等。

2.将标准样品放置在平坦的工作台上。

3.将卡尺完全关闭,将读数尺缩回,确保没有误差。

4.使用手指轻轻按住卡尺的刀口,将卡尺平放在标准样品上。

5.在经过平放后,将标准样品与卡尺的一端对齐,确保两者之间没有间隙。

6.利用读数尺读取标准样品的长度,记录下读数。

三、计算误差1.将读数尺的读数与标准样品的长度做差,得到偏差数值。

2.根据偏差数值判断卡尺的正负误差,并计算得到相对误差。

四、调整方法1.如果卡尺的误差在正常的范围内,可以不进行调整。

2.如果卡尺的误差超出了正常范围,需要进行调整。

调整方法可以有以下几种:-若误差过大,则需要将卡尺送至专业单位进行修复。

-若误差较小,可以通过手动调整读数尺的位置来校正偏差。

五、再次内校1.在完成调整后,重新对卡尺进行内校操作,以确认误差是否已被消除。

2.重复以上操作,并记录误差值,直到卡尺的误差在正常范围内。

六、操作注意事项1.内校操作应在稳定的环境中进行,避免受到外界干扰。

2.内校操作应在合适的温度和湿度条件下进行,避免温度和湿度对卡尺产生影响。

3.内校操作应由经验丰富的操作人员进行,确保操作的准确性和稳定性。

4.内校操作后,应将卡尺存放在干燥、清洁的环境中,避免受潮和受损。

总结:卡尺内校操作是确保卡尺准确度和精度的重要步骤,通过选择标准样品、进行读数和计算误差等步骤,可以对卡尺进行内部校对,以保证测量的准确性。

在进行内校操作时,需要注意操作方法和环境条件,以确保操作的准确性和稳定性。

游标卡尺内部检定规程

游标卡尺内部检定规程游标卡尺校对规程一、范围本规程适用于分度值或分辨率为0.01、0.02、0.05和0.10mm,测量上限至3000mm通用卡尺的内部计量校准。

二、引用标准JJG 1001-1998 通用计量术语及定义JJG 1059-1999 测量不确定度评定与表示三、外观卡尺表面应镀层均匀、标尺标记应清晰,表蒙透明清洁。

不应有锈蚀、碰伤、毛刺、镀层脱落及明显划痕,无目力可见的断线或粗细不匀等以影响外观质量的其他缺陷。

四、各部门相互作用及各部门相对位置。

目力观察和手动测试。

1尺框沿尺身移动应手感平稳,不应有阻滞或松动的现象。

2 未动装置的空程,不超过1/2。

3 游标卡尺表面棱边至主标尺标记表面的距离应不大于0.30mm,用0.3mm厚的塞尺进行比较。

五、标尺标记的宽度和宽度差用读数显微镜检定。

分度值标尺标记宽度标尺标记宽度差0.02 0.08-0.18 0.02六、测量面的表面粗糙度用表面粗糙度比较样块进行比较检定。

应不超过下表分度值(分辨表面粗糙度Ra/um力)/mm 外量爪测量面内量爪测量面0.02 0.2 0.4七、测量面的平面度检定时,用刀口尺分别在外量爪测量面、基准面与测量面的长边、短边和对角线位置上进行比对。

如下图。

其平面度根据各方位的间隙情况确定,取间隙最大的作为平面度。

最大允许误差如下图:测量范围外量爪测量面的平面度0-1000mm 0.003mm 八、圆弧内量爪的基本尺寸和平行度。

1基本尺寸:检定时,首先用数显千分尺平行测量卡尺圆弧内量爪圆弧面,然后变换任意角度测量,取差值。

不超过?0.01mm。

2平行度:检定时,平行度用外径千分尺沿卡尺纵身方向在内量爪距外端2mm处开始检定,以全程范围最大与最小尺寸之差确定。

不大于0.01mm。

九、刀口内量爪的基本尺寸和平行度。

1检定前先用卡尺竖向夹住一个10mm两块,再测量卡尺刀口内量爪的基本尺寸和平行度。

2 用测力为(6-7)N的外径千分尺沿刀口内量爪在平行于尺身方向检定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

游标卡尺、千分尺内部校准规程

1目的

对游标卡尺、千分尺进引内部校准,确保其准确度和适用性,保持完好。

2适用范围

适用于普通及指针式游标卡尺和普通千分尺的内部校准。

3校准用基准物质

自备用不锈钢材料经铣床精加工成10mm后,用外校合格的千分尺测量其实际厚度后作为标准量块。

4环境条件

室温

5校准步骤

5.1 检查和校零

5.1.1 游标卡尺:检查游标卡尺测量接触面是否平整、干净、无污渍、锈迹。

指针式卡尺表头的指针是否完好,有无松动。

刻度是否清晰,推动表头是否平稳、平滑。

5.1.2 千分尺:检查千分尺测量接触面是否平整、干净、无污渍、锈迹,旋钮是否灵活。

5.2 调校零位或使指针对准零点。

5.3 用10mm基准量块进引度量,量块被测量面要干净、平整。

5.4 连续测量三次,允许误差卡尺为±0.02mm,千分尺为±0.01mm,取其平均值记录在《内校记录表》内,在度量过程中卡尺(千分尺)要和被测量块方向平直。

5.5 历次测量值与标准值之差均在允许误差范围内,判校准合格。

6相关记录

内校记录表。