管道焊接工艺检查记录

压力管道的焊接工艺及检验

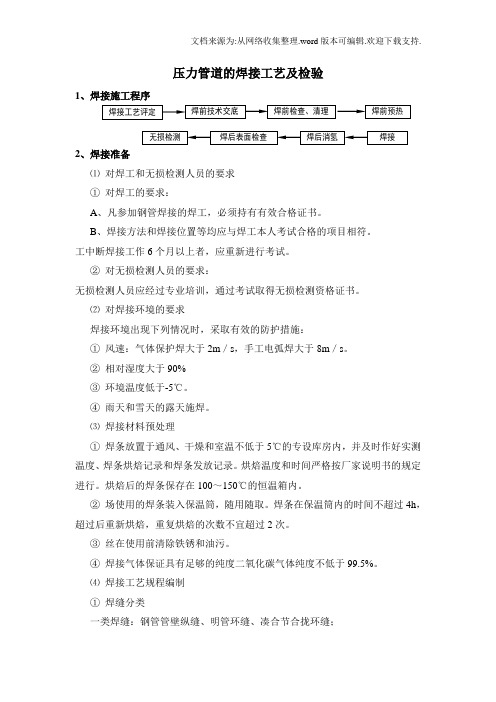

压力管道的焊接工艺及检验1、焊接施工程序2、焊接准备⑴ 对焊工和无损检测人员的要求 ① 对焊工的要求:A 、凡参加钢管焊接的焊工,必须持有有效合格证书。

B 、焊接方法和焊接位置等均应与焊工本人考试合格的项目相符。

工中断焊接工作6个月以上者,应重新进行考试。

② 对无损检测人员的要求:无损检测人员应经过专业培训,通过考试取得无损检测资格证书。

⑵ 对焊接环境的要求焊接环境出现下列情况时,采取有效的防护措施:① 风速:气体保护焊大于2m /s ,手工电弧焊大于8m /s 。

② 相对湿度大于90% ③ 环境温度低于-5℃。

④ 雨天和雪天的露天施焊。

⑶ 焊接材料预处理① 焊条放置于通风、干燥和室温不低于5℃的专设库房内,并及时作好实测温度、焊条烘焙记录和焊条发放记录。

烘焙温度和时间严格按厂家说明书的规定进行。

烘焙后的焊条保存在100~150℃的恒温箱内。

② 场使用的焊条装入保温筒,随用随取。

焊条在保温筒内的时间不超过4h ,超过后重新烘焙,重复烘焙的次数不宜超过2次。

③ 丝在使用前清除铁锈和油污。

④ 焊接气体保证具有足够的纯度二氧化碳气体纯度不低于99.5%。

⑷ 焊接工艺规程编制 ① 焊缝分类一类焊缝:钢管管壁纵缝、明管环缝、凑合节合拢环缝;二类焊缝:管壁环缝,加劲环、阻水环的对接焊缝和阻水环角焊缝。

三类焊缝:不属于一、二类的其他焊缝。

②焊接工艺评定600kg级钢板我局在多个电站使用,具有现成的焊接工艺评定和成熟的焊接水平,因此采用现有的焊接工艺评定,并在现场按照经监理人批准的焊接程序和工艺,通过生产性焊接试验加以修定并完善制造订出用于工程实际的焊接规范。

试板与实际使用的焊件相同,试验在监理监督下进行。

③编制焊接工艺规程钢管施焊前,根据已批准的焊接工艺评定(PQR)报告,结合本工程的实际情况,编制压力钢管焊接工艺规程(WPS)。

3、生产性焊接工艺⑴焊接方法焊接包含环缝的焊接、纵缝的焊接、加劲环的焊接、灌浆孔的补强板的焊接,其他附件的焊接。

压力管道焊接工艺规程完整

压力管道焊接工艺规程1 合用范围本规程合用于工业管道或公用管道中材质为碳素钢、低合金钢、耐热钢、不锈钢和异种钢等压力管道的焊条电弧焊、钨极氩弧焊以及二氧化碳气体保护焊的焊接施工。

2 重要编制依据2.1 GB50236-2023《现场设备、工业管道焊接工程施工及验收规范》;2.2 GB/T20801-2023《压力管道规范-工业管道》;2.3 SH3501-2023《石油化工剧毒、可燃介质管道工程施工及验收规范》;2.4 GB50235-2023《工业金属管道工程施工及验收规范》;2.5 CJJ28-2023《城市供热管网工程施工及验收规范》;2.6 CJJ33-2023 《城乡燃气输配工程施工及验收规范》;2.7 GB/T5117-2023 《碳钢焊条》;2.8 GB/T5118-2023 《热强钢焊条》;2.9 GB/T983-2023 《不锈钢焊条》;2.10 YB/T5092-2023《焊接用不锈钢丝》;2.11 GB14957-1994《焊接用钢丝》;2.12 其他现行有关标准、规范、技术文献。

3 施工准备3.1 技术准备3.1.1 3.2 对材料的规定3.4 焊接人员3.4.2 3.5 施焊环境4.1 压力管道焊接施工流程图(见图1 )图1 焊 接 施 工 流 程 图 4.2 焊前准备及接头组对4.2.1 4.2.2 b )异种钢管子焊接时, 焊条或焊丝的选用一般应符合下列规定: 表1 常用钢号推荐选用的焊接材料焊前准备焊机性能确认 焊口组对质量评估正式施焊 焊接检查焊缝无损探伤结果评估焊后热解决硬度测试水压实验焊接坡口制备及清理 焊条烘干及焊丝清理焊缝外观检查是表2 不同钢号相焊推荐选用的焊接材料表3 常用钢号分类分组4.2.4 a)按SH3501-2023《石油化工剧毒、可燃介质管道工程施工及验收规范》分为SHA级的压力管道、中高合金钢及不锈钢管道的坡口应采用机械方法加工。

b)其他管道坡口宜采用机械方法加工, 当采用热加工方法时, 切割后必须去除影响焊接质量的表面层。

管道安装安全生产检查内容

管道安装安全生产检查内容管道安装是工业生产中常见的一项工作,其安全性对于生产运行的顺利进行至关重要。

为了确保管道安装的安全生产,需要进行一系列的检查,以下是针对管道安装的安全生产检查内容。

一、安全管理检查1. 检查施工单位是否有安全生产许可证,并核对其有效期限。

2. 检查施工单位是否有相应的管理人员和技术人员,并核对他们的从业资格证书。

3. 检查施工单位是否制定了安全生产管理制度,并核实制度的落实情况。

4. 检查施工单位是否对施工人员进行了安全教育和培训。

5. 检查施工单位是否设立了安全生产组织机构,并核实其职责和人员配备情况。

二、施工场所检查1. 检查施工现场是否划定了安全防护区域,并核实区域的标识和隔离设施是否完善。

2. 检查施工现场是否搭建了安全通道和临时设施,并核实其牢固性和可靠性。

3. 检查施工现场是否设置了消防设备和应急救援设备,如灭火器、防毒面具等,并核实其完好性和可用性。

4. 检查施工现场是否有足够的照明设备和通风设备,并核实其正常运行情况。

5. 检查施工现场是否存在危险源,如高温、高压、易燃易爆等,并核实相应的防护措施是否到位。

三、材料设备检查1. 检查施工单位所使用的管道材料是否符合国家标准,并核实其质量合格证明文件的真实性。

2. 检查施工单位所使用的焊接设备和检测仪器是否经过检验和校准,并核实其性能稳定。

3. 检查施工单位所采购的附件和配件是否与管道设备相匹配,并核实其安装方式和连接方式的合理性。

4. 检查施工单位是否对材料设备进行了定期维护和检修,并核实相应记录是否齐全。

四、施工质量检查1. 检查施工单位是否按照设计要求进行了轴线控制和坡度控制,并核实其测量和校核数据的准确性。

2. 检查施工单位是否按照施工工艺要求进行了焊接、热处理和非破坏性检测,并核实相应的焊口合格证书和检测报告是否存在。

3. 检查施工单位是否按照规范要求进行了静水压试验和强度试验,并核实相应的试验报告。

管道焊接及支吊架检查标准

2018年11月21日

一、焊接相关知识

1.焊接前检验

目的:

焊前检验的目的是预防或减少焊接时产生缺陷 的可能性。

检验内容

1. 原材料; 2. 焊接设备、仪表、工艺装备; 3. 焊接坡口、接头装配及坡口铁锈及污渍清理; 4. 焊工资格; 5. 焊接工艺文件; 6. 焊接环境。

原材料;

原材料的检查包括对母材、焊条(焊丝)、保护 气体、焊剂、电极等进行检验,是否与合格证及国家 标准相符合。 检查焊条的烘烤情况:不同品种的焊接材料要求不同 的烘烤温度和烘烤时间,一般都在焊材说明书中有明 确的规定,应按规定烘烤; 为了防止烘烤后的焊条受潮,应及时把烘干的焊 条放入恒温箱中;

焊接环境

2.7.5.不保温的小口径管道外壁距离土建完工地面为50mm,需保温的小口径管 道为100mm。

2.7.6.与大口径管道交叉施工或平行施工的小口径管道,小口径管道与大口径 管道的两表面之间的距离(注:保温管道指保温后的管道表面)不小于50mm。

2.7.7.在小口径管道施工中,支吊架开孔必须为机制孔,不得用气割。必须要 气割的要经过审批程序。

8.焊件组对时一般应做到内壁(根部)平齐,如有错口,其错口值应符合下 列要求: (1)对接单面焊的局部错口值不得超过焊件厚度的10%,且不大于 1mm; (2)对接双面焊的局部错口值不得超过焊件厚度的10%,且不大于 3mm。

11.管子对口连接时,一般不得用强力对口,与设备连接口应自 然地进行(除设计中有冷拉或热紧要求外)。 12.卷板管对口时,两管段的纵向焊缝应相互错开。

2. 超声波检测 UT

在神华新疆项目建设现场运用时除设计图纸规定外常用于厚壁压力容 器设备或壁厚较厚的管道焊缝无损检测以及球罐球壳板或其他厚板材料 的复验;在球罐罐体焊缝进行TFD检测时通常采用UT做补加或做为RT的附 加检测手段

管道焊接工艺卡

焊后处理和检验

焊后清理:去除焊渣、飞溅物等杂质,确保焊缝表面光滑 焊后热处理:根据材料和工艺要求进行热处理,以消除焊接应力 无损检测:采用射线、超声等方法检测焊缝内部缺陷,确保焊接质量 强度检测:对焊接完成的管道进行压力测试,确保管道的强度和密封性

编制依据和原则

依据工艺流程和工艺要求进行编制 遵循相关标准和规范 结合实际情况和操作经验 确保工艺卡的可操作性和实用性

适用范围和分类

适用范围:适用于各种管道的焊接工艺卡制作 分类:按管道材质、规格、用途等进行分类

管道焊接工艺卡内容

章节副标题

焊接方法

手工电弧焊

埋弧焊

气体保护焊 激光焊接

焊接材料

工艺卡实施效果分析

提高生产效率:工艺卡详细列出了焊接步骤和参数,减少了生产准备时间,提高了生产效率。 保证产品质量:工艺卡规范了焊接操作,确保了焊接质量,减少了产品缺陷和质量问题。 降低成本:通过优化焊接参数和工艺,减少了材料和能源的浪费,降低了生产成本。 提高安全性:工艺卡规范了焊接操作,减少了操作失误和事故风险,提高了生产安全性。

管道焊接工艺卡编制步骤

章节副标题

准备阶段

确定焊接工艺:根据管道材料、规格和焊接要求,选择合适的焊接工 艺。

准备焊接设备:确保焊接设备处于良好状态,并符合工艺要求。

检查焊接材料:确保焊接材料符合工艺要求,并具备质量证明文件。

确定焊接参数:根据焊接工艺要求,确定合适的焊接电流、电压和 焊接速度等参数。

发放对象:针对不同岗位和职责的人员,发放相应的工艺卡 发放方式:采用纸质或电子版形式进行发放,确保员工能够随时查阅 使用要求:要求员工在使用过程中严格遵守工艺卡的规定,不得擅自更改 更新与修订:定期对工艺卡进行更新与修订,确保其内容与实际生产情况相符

天燃气管道焊接监理旁站记录范文

天燃气管道焊接监理旁站记录范文英文回答:As a pipeline welding supervisor, it is my responsibility to ensure the quality and safety of the gas pipeline welding process. In order to effectively monitor and record the welding activities, I have developed a comprehensive on-site monitoring record. Let me share with you an example of how I would fill out the monitoring record.Date: [Insert Date]Location: [Insert Location]Weather: [Insert Weather Conditions]1. Welder Information:Name: [Insert Welder's Name]Certification: [Insert Welder's Certification Level] Experience: [Insert Welder's Years of Experience]2. Welding Procedure Specification (WPS):WPS Number: [Insert WPS Number]WPS Revision: [Insert WPS Revision Number]Welding Process: [Insert Welding Process Used]3. Welding Equipment:Welding Machine: [Insert Welding Machine Model]Electrode: [Insert Electrode Type and Size]Gas: [Insert Gas Type and Pressure]4. Visual Inspection:Weld Appearance: [Insert Description of Weld Appearance]Weld Dimensions: [Insert Measurements of Weld Dimensions]Weld Defects: [Insert Description of Any Weld Defects]5. Non-Destructive Testing (NDT):NDT Method: [Insert NDT Method Used]Results: [Insert NDT Results and Findings]6. Welding Parameters:Voltage: [Insert Voltage Setting]Current: [Insert Current Setting]Travel Speed: [Insert Travel Speed]7. Welding Consumables:Electrode Batch Number: [Insert Electrode Batch Number]Gas Cylinder Number: [Insert Gas Cylinder Number]8. Welder's Signature: [Insert Welder's Signature]Date: [Insert Date]By maintaining detailed records of the welding activities, I am able to track the progress, identify any issues or deviations, and ensure that the welding process meets the required standards. These records also serve as valuable documentation for future reference and audits.中文回答:作为一名管道焊接监理,我有责任确保天然气管道焊接过程的质量和安全性。

焊接工程施工记录(3篇)

第1篇一、工程概况工程名称:XX项目管道安装及焊接工程工程地点:XX市XX区建设单位:XX集团有限公司施工单位:XX焊接工程公司监理单位:XX工程监理有限公司二、施工日期开始日期:2022年3月15日结束日期:2022年4月30日三、施工内容1. 管道焊接:主要包括管道的对接焊接、T型焊接、补强焊接等。

2. 管道安装:包括管道的铺设、支撑、连接等。

3. 管道试压:对焊接完成的管道进行压力试验,确保管道的密封性。

四、施工过程1. 施工准备(1)施工人员:组织了专业的焊接队伍,包括焊工、质检员、安全员等。

(2)施工材料:采购了符合国家标准的焊接材料,如焊条、焊丝、焊剂等。

(3)施工设备:配备了焊接设备、检测设备、安全防护设备等。

2. 施工实施(1)管道焊接:按照焊接工艺要求,对管道进行焊接。

焊接过程中,严格控制焊接参数,确保焊接质量。

(2)管道安装:按照设计图纸和施工规范,对管道进行安装。

安装过程中,确保管道的水平和垂直度,保证管道的连接牢固。

(3)管道试压:对焊接完成的管道进行压力试验,试验压力为管道设计压力的1.5倍,试验时间为30分钟。

试验过程中,观察管道是否有泄漏、变形等情况。

3. 施工质量控制(1)焊接质量:对焊接过程进行全程监控,确保焊接质量符合国家标准。

(2)管道安装质量:对管道的安装质量进行检查,确保管道的水平和垂直度,连接牢固。

(3)试压质量:对试压过程进行监控,确保试压质量符合国家标准。

五、施工记录1. 焊工资质:焊工持有国家规定的焊工资格证书。

2. 焊接材料:焊接材料符合国家规定标准。

3. 焊接过程:焊接过程严格按照焊接工艺要求进行,焊接参数符合要求。

4. 管道安装:管道安装质量符合设计图纸和施工规范。

5. 管道试压:管道试压压力符合设计要求,无泄漏、变形等情况。

六、施工总结本次焊接工程施工过程中,严格按照国家相关标准和规范进行施工,确保了工程质量。

在施工过程中,及时发现并解决了问题,确保了施工进度。

管道焊接工艺评定

管道焊接工艺评定管道焊接工艺评定一、管道焊接工艺评定的意义1、可以验证焊接程序资料是否符合设计要求;2、可以评定焊接工艺是否合规;3、可以验证焊工的技术水平是否达标;4、可以确认焊接部件的质量是否符合使用要求。

二、管道焊接工艺评定的基本要求1、管道的焊接前处理质量应满足设计要求;2、管道焊接应符合焊缝结构要求;3、管道焊接对焊接工艺参数应有相应管理,管道焊接参数应满足设计要求;4、焊接时应采用适当的电流、电压、焊接时间等,并有记录;5、管道的支承装置应有相应的要求;6、在焊接前应提前进行控制,以及在焊接后完成相应的冷却等;7、焊接部位的涂焊质量应满足设计要求;8、管道的焊接施工和焊接后的检验应满足相应的要求。

三、管道焊接工艺评定的流程1、选择正确的焊接工艺;2、设计与审查管道图纸;3、根据标准文件制定程序、技术卡、焊接工艺评定评定报告;4、确定焊接材料执行记录,焊接材料的要求及质量把关;5、实施焊接工艺检查和安全把关;6、组织专家组进行焊接工艺评定;7、熔深、接缝尺寸和变形检查;8、图纸文件审查,焊接试板试验;9 、焊接接头抽检及试验;10、焊接日志和报表附加评定及核实;11、进行审签及签发评定报告;12、安全抽查及验收文件附加核实。

四、管道焊接工艺评定的关键环节1、确保焊接资料质量:根据相关标准,确保焊接资料的质量,以及焊接资料的准确性和记录的准确性;2、资质验收:在焊接资料加工完成后,需要对焊接资料和焊接工艺的质量进行严格的检查,如焊接工艺评定和审批;3、焊接技术熟练:焊接技术熟练是保证管道焊接工艺评定质量的重要环节,焊接工人应具有良好的专业技术知识和专业技能;4、完成图纸检查:只有经过严格的图纸审查,才能使焊接工艺更加严格、准确,以免不必要的工时和物料浪费;5、严格抽查:焊接抽查是确保管道质量的重要环节,应按照规定进行定期抽查,并做好记录;6、焊接报表审批:正确的报表是管道焊接工艺评定的重要依据,需要进行充分的审批才能确保焊接质量。