过程审核提问表

审核提问表

6.1.5

是否对量产过程中的产品或者过程变更开展了跟踪和记录? * 关注以下要求:

BIQS-12 变更管理

6.2 过程管理

6.2.1

控制计划的要求是否完整并得到有效落实? 关注以下要求: BIQS-5 屏蔽/偏差管理 BIQS-11 标准化作业

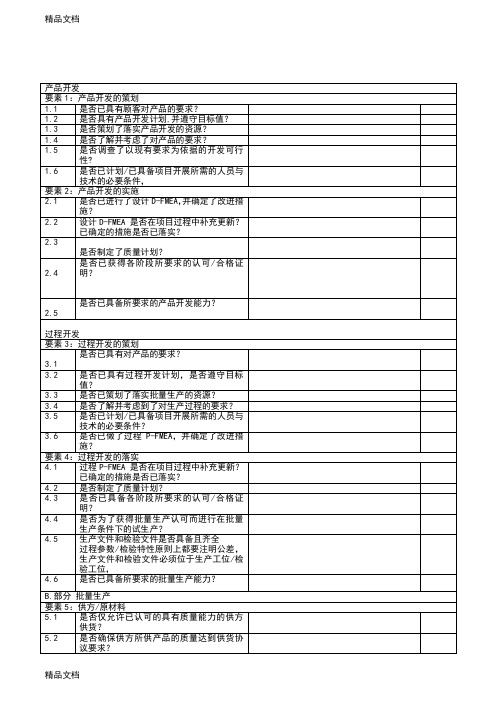

3.4

策划?

3.5

针对产品和过程开发,是否考虑到了必要的资源?

4

产品和过程开发的实现

产品和过程开发计划中的活动是否得到落实? 关注以下要求: 4.1 * BIQS-3 过程失效模式和后果分析 BIQS-5屏蔽/偏差管理

4.2

人力资源是否到位并且具备资质以确保批量生产启动?

4.3

物质资源是否到位并且使用,以确保批量生产启动?

效性? * BIQS-8 快速响应问题解决流程

关注以下要求:

BIQS-9 团队合作解决问题的流程

6.5.4

是否对过程和产品定期开展审核? 关注以下要求: BIQS-2 分层审核 BIQS-4 风险降低和年度回顾

6.6 过程结果(输出)

6.6.1 是否根据需要确定产量/生产批量,并且有目的地运往下道工序?

4.4 * 是否获得了针对产品和过程开发所要求的批准和放行?

4.5

是否已制定并落实了产品与过程开发的制造和检验规范?

4.6

是否在量产条件下,为量产批准进行了能力测试?

是否为确保顾客关怀/顾客满意/顾客服务和使用现场失效分析建立了过

4.7

程?

4.8 * 针对将项目从开发阶段移交至批量生产,是否已进行了规定?

过程审核提问表(VDA6.3 2016 )

审核内容

产品过程审核.提问评分一览表

82 AB

[%]

(降级依据:VDA6.3条款7.3注1、注2)

缺少供应商批量生产认可记录; FMEA/CP/流程图等内容缺项/不统一/不明确/不完善等; 现场几乎无指导书; 缺乏产品专业知识、质量工具技术运用知识,缺陷原因分析不彻底,以致不能实施有效的改进; 未明示设备运行/点检/维护保养记录; 现场不清洁、不整齐; 现场无可利用的直观明了的质量信息/员工能力矩阵图。 检测设备(包括外委)能有效监控产品质量。

பைடு நூலகம்第1页

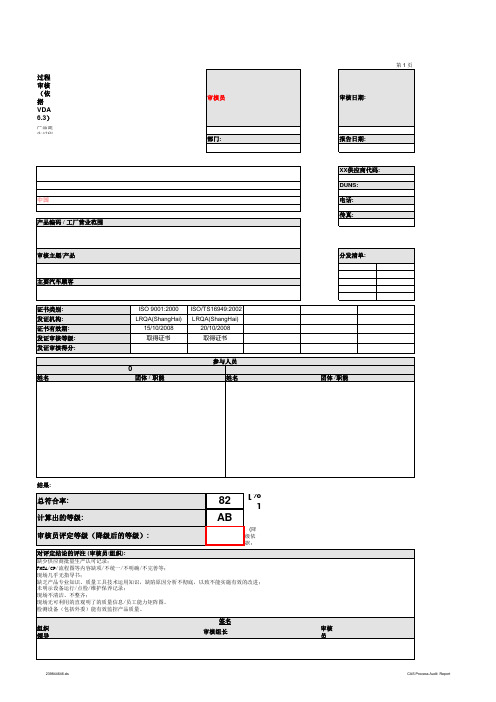

过程审核(依据 VDA6.3)

产品诞生过程/批量生产过程

审核员 部门 :

审核日期 : 报告日期 :

XX供应商代码 : DUNS: 中国 电话 : 传真 : 产品编码 / 工厂营业范围

审核主题 /产品

分发清单 :

主要汽车顾客

证书类别 : 发证机构 : 证书有效期 : 发证审核等级 : 发证审核得分 :

组织领导

签名 审核组长

审核员

239844646.xls

CAS Process Audit Report

ISO 9001:2000 LRQA(ShangHai) 15/10/2008 取得证书

ISO/TS16949:2002 LRQA(ShangHai) 20/10/2008 取得证书

参与人员

0

姓名 团体 / 职能 姓名 团体 /职能

结果 :

总符合率: 计算出的等级: 审核员评定等级(降级后的等级) :

制造过程审核评审提问表 模板

质量管理体系、产品和过程方面的要求是否得到满足? 是否对顾客关怀提供了必要的保障? * 是否保障了供货? * 针对投诉是否开展了失效分析,并且有效地落实了纠正措施? 针对各具体的任务,相关的人员是否具备资质,是否定义了责权关系?

n.a. 评分 n.a. n.a. n.a. n.a. n.a. n.a. n.a. 评分

必须回答问题:5,回答问题:7/7 工序1-10:100%(26/26)

6.3.3 P6.4 6.4.1 6.4.2 6.4.3 6.4.4 6.4.5 P6.5 6.5.1 6.5.2 6.5.3 6.5.4 P6.6 6.6.1 6.6.2 6.6.3 6.6.4 P7 7.1 7.2 7.3 7.4 7.5

是否具备必要的人力资源? 100% 通过哪些资源落实了过程?(物质资源)

* 使用的生产设备是否可以满足顾客对产品的特定要求? 生产设备/工具的维护保养是否受控?

* 通过使用的测量和试验设备,是否能够有效地监控质量要求? 加工工位以及检验工位是否满足具体的要求? 是否根据要求,正确的存放工具、装置和检验工具?

* 产品和过程开发是否具有所要求的认可批准?

产品

过程

4.5

是否基于产品和过程开发制定生产和检验规范并加以实施?

产品

过程

4.6

是否在量产条件下开展了效能测试,以便获得批量生产批准/放行?

过程

4.7

是否建立流程以便确保顾客关怀/顾客满意/顾客服务以及现场失效分析的实施?

过程

4.8

* 是否对项目从开发移交至批量生产开展了控制管理?

3.1

针对产品和过程的具体要求是否已明确?

VDA6.3过程审核:制造过程审核提问表(汇编)

是否已进行了设计D-FMEA,并确定了改进措施?

2.2

设计D-FMEA是否在项目过程中补充更新?已确定的措施是否已落实?

2.3

merry adj.愉快的;高兴的是否制定了质量计划?

scientific adj.科学的

applaud vi. & vt.鼓掌欢迎;赞赏2.4

△occasionally adv.偶然地;不时地

要素7:服务/顾客满意程度

7.1

发货时产品是否满足了顾客的要求?

7.2

是否保证了对顾客的服务?

7.3

对顾客抱怨是否能快速反应并确保产品供应?

7.4

与质量要求有偏差时是否进行缺陷分析并实施改进措施?

7.5

执行各种任务的员工是否具备所需的素质?

审核员/日期:

备注:

1.判定标准:完全符合要求10分绝大部分符合要求8分

6.3.5

模具/工具、工装、检验、测量和试验设备是否按要求存放?

分要素6.4缺陷分析/纠正措施/持续改进(KVP)

6.4.1

是否完整地记录质量数据/过程数据,并由此制订改进措施?

6.4.2

是否用统计技术分析质量数据/过程数据,并由此制订改进措施?

6.4.3

在与产品要求/过程要求有偏差时,是否分析原因并检查纠正措施的有效性?

5.6

是否对顾客提供的产品(如服务、模具/工装、检验,测量和试验设备、包装、产品)执行了与顾客商定的方法?

5.7

原材料库存(量)状况是否适合于生产要求?

5.8

原材料/内部剩余材料是否有合适的进料和贮存方法?

5.9

员工是否具有相应的岗位培训?

要素六:生产适用于每一生产过程

批量生产 过程审核提问表

VDA 6.3过程审核提问/检查表———批量生产PROCESS AUDITQUESTIONNAIRE/CHECK LIST(PRODUCT DEVELOPMENT/SERIALS PRODUCTION)二OO三年六月八日过程审核提问/检查表填注说明1/6填注说明为使审核时能正确分工,并有效填写此表,特作如下说明:1、本提问/检查表同时适用于本公司生产过程审核和供应商生产过程审核;2、本提问/检查表包括A、B两部分,可根据实际需要选用或并用;3、用于本公司生产过程审核时,由公司审核组统一填制;用于供应商过程审核时,按以下分工进行:4、填注此表时,应遵循以下要求:1)根据实际需要,对不予审核/检查的项目,在“□”内填注“nb”字样;2)完全符合选择“是”(在“□”内划“×”)3)完全不符合选择“否”(在“□”内划“×”)以上三项, 审核员如果认为有必要,可以在条目后适当备注。

4)部分符合选择“不完全”(在“□”内划“×”),审核员必须在相关条目后注明现行状态。

5、审核员根据检查表细目的检查记录,分别对各要素打分,审核组长对其结果进行监督。

6、审核/检查过程中有异议时,服从审核组长的意见。

2000/11/086、生产6.1 人员/素质6.1.1 是否对员工委以监控产品质量/过程质量的职责和权限?——参与改进项目△员工对于公司合理化建议政策的了解( □是□否□不完全)△员工能够参与对作业文件的制定和评价吗?是否有机会向管理人员提供信息反馈?(□是□否□不完全) ——员工是否按检验计划规定的项目、抽样频次、抽样数量进行自检( □是□否□不完全) ——有无按要求做好点检(物料点检/设备点检/产品首件检验)( □是□否□不完全)——对X-R图的理解和执行是否满足培训的要求( □是□否□不完全)——发生异常情况(质量,过程等),员工清楚自己的行动计划吗?( □是□否□不完全)6.1.2 是否对员工委以负责生产设备/生产环境的职责和权限?——整齐和清洁( □是□否□不完全)——进行/报请维修与保养( □是□否□不完全)——现场物料/检具的放置是否定置管理?( □是□否□不完全)——进行/报请对检测、试验设备的检定和校准( □是□否□不完全)6.1.3 员工是否适合于完成所交付的任务并保持其素质?——员工进行过上岗前的教育和培训吗?有无具备上岗资格的证明?( □是□否□不完全) ——产品及发生缺陷的知识△操作员理解他们所生产的零件的应用吗?( □是□否□不完全)△操作员能否识别该过程中的关键特性,该特性如果没有得到满足,员工知道可能产生的后果吗?( □是□否□不完全) ——对安全生产/环境意识的指导( □是□否□不完全)——关于如何处理特别零件的指导( □是□否□不完全)——对于特殊工种,该人员有具备相应的资格证明(如:焊接证书、叉车驾驶执照等)( □是□否□不完全)6.1.4 是否有包括顶岗规定人员配置计划?——生产班次计划(按任务单)( □是□否□不完全)——素质证明(素质列表)( □是□否□不完全)6.1.5 是否有效地使用了提高员工工作积极性的方法?——质量信息能否传达到操作员那里?(目标值/实际值)( □是□否□不完全)——改进建议(公司有建立相关渠道,收集和重视员工提出的改善建议)( □是□否□不完全) ——有证据表明员工对质量改进作出的贡献(□是□否□不完全)——自我评定( □是□否□不完全)6.2生产设备/工装6.2.1 生产设备/工装模具是否能保证满足产品特定的质量要求?——对重要特性/过程特定的参数进行机器能力调查/过程能力调查( □是□否□不完全)——设备对于重要参数能否进行强迫控制或调整( □是□否□不完全)——在偏离额定值时报警(如自动断电或设备无法运行等)( □是□否□不完全)——模具/设备/机器的保养维修状态(包括有计划的维修)( □是□否□不完全)6.2.2 在批量生产中使用的检测、试验设备是否能有效地监控质量要求?——可靠性试验、功能试验、耐腐蚀试验( □是□否□不完全)——测量精度/检具能力调查( □是□否□不完全)——数据采集和分析( □是□否□不完全)——检具标定的证明( □是□否□不完全)6.2.3 生产工位、检验工位是否符合要求?——人机工程学( □是□否□不完全)——照明( □是□否□不完全)——整齐和清洁( □是□否□不完全)——环境保护( □是□否□不完全)——环境和零件搬运( □是□否□不完全)——安全生产( □是□否□不完全)6.2.4 生产文件和检验文件中是否标出所有的重要技术要求并坚持执行?——过程参数的识别和控制(如:压力;时间;温度;位移;注塑调模力等)( □是□否□不完全) ——机器/模具/辅助装置的数据(模具号、机器号、工装编号等)( □是□否□不完全)——检验规范( □是□否□不完全)——过程控制图的控制限( □是□否□不完全)——机器能力证明和过程能力证明( □是□否□不完全)——操作说明( □是□否□不完全)——检验指导书( □是□否□不完全)——发生缺陷时的信息(包括信息记录,对缺陷作出的反应计划)(□是□否□不完全)6.2.5 对产品调整/更换是否有必备的辅助器具?——是否具备了必需的刀具清单、工装清单、程序清单等( □是□否□不完全)——调整辅助装置/比较辅助方法( □是□否□不完全)——灵活的模具更换装置( □是□否□不完全)——极限标样( □是□否□不完全)6.2.6.是否进行批量生产起始认可,并记录调整参数及偏差情况?——新产品,产品更改( □是□否□不完全)——停机/过程中断( □是□否□不完全)——修理、更换模具( □是□否□不完全)——更换材料(如批号等)( □是□否□不完全)——生产参数更改( □是□否□不完全)——首件检验并记录存档( □是□否□不完全)——参数的现时性( □是□否□不完全)——工作岗位的整齐和清洁( □是□否□不完全)——包装( □是□否□不完全)——模具与检验、测量和试验设备的认可/更改状态( □是□否□不完全)6.2.7 要求的纠正措施是否按时落实并检查其有效性?——风险分析(过程FMEA)/缺陷分析( □是□否□不完全)——审核后提出的改进计划( □是□否□不完全)——内部抱怨/顾客抱怨( □是□否□不完全)——顾客调查( □是□否□不完全)6.3 运输/搬运/贮存/包装6.3.1 产品数量/生产批次的大小是否按要求而定?是否有目的地运往下道工序?——足够、合适的运输器具( □是□否□不完全)——定置库位( □是□否□不完全)——最小库存/无中间库存( □是□否□不完全)——看板管理( □是□否□不完全)——准时化生产( □是□否□不完全)——先进先出( □是□否□不完全)——仓库管理( □是□否□不完全)——更改状态( □是□否□不完全)——向下道工序只供合格件( □是□否□不完全)——数量记录/统计( □是□否□不完全)——信息流( □是□否□不完全)6.3.2 产品/零件是否按要求贮存?运输器具/包装方法是否按产品/零件的特性而定?——贮存量( □是□否□不完全)——零件定置/防损伤( □是□否□不完全)——整齐/清洁、不超装(场地、周转箱)( □是□否□不完全)——控制贮存时间/环境( □是□否□不完全)6.3.3 废品、返修件和调整件以及车间内的剩余料是否坚持分别贮存并标识?——隔离区/隔离库( □是□否□不完全)——标识妥当的存放废品、返修件和调整件的容器( □是□否□不完全)——缺陷产品和缺陷特性( □是□否□不完全)——标识( □是□否□不完全)——确定生产过程中不合格品的分离/返修工位( □是□否□不完全)6.3.4 整个物流是否能保证不混批、不混料并保证可追溯性?——零件标识(工作状态/检验状态/使用状态)、批号标识( □是□否□不完全)——有效期标识( □是□否□不完全)——去除无效标识( □是□否□不完全)6.3.5 模具/工具,工装,检验和试验设备是否按要求存放?——定置、防损、标识( □是□否□不完全)——整齐和清洁、认可或更改状态明确( □是□否□不完全)6.4 缺陷分析/纠正措施/持续改进(KVP)6.4.1 是否完整地记录质量数据/过程数据,并具有可评定性?——原始记录卡( □是□否□不完全)——缺陷收集卡( □是□否□不完全)——数据收集/控制图( □是□否□不完全)——过程参数的记录装置(如压力等)( □是□否□不完全)——设备停机、停电( □是□否□不完全)——参数更改( □是□否□不完全)6.4.2 是否用统计技术分析质量数据/过程数据,并由此制订改进措施?——过程能力、过程参数(SPC)( □是□否□不完全)——缺陷种类/频次、缺陷成本( □是□否□不完全)——废品/返修件、隔离通知/分选( □是□否□不完全)6.4.3 在与产品要求/过程要求有偏差时,是否分析原因并检查纠正措施的有效性?——尺寸/材料/功能检验( □是□否□不完全)——FMEA ( □是□否□不完全)——过程能力分析( □是□否□不完全)——8D报告( □是□否□不完全)6.4.4 对过程和产品是否定期进行审核?是否在下列情况下进行审核:——新项目/新过程/新产品( □是□否□不完全)——未满足质量要求(内外部)/验证是否符合质量要求( □是□否□不完全)——指出改进的潜力( □是□否□不完全)6.4.5 对产品和过程是否进行持续改进?——成本减少( □是□否□不完全)——减少浪费(如返修和废品)( □是□否□不完全)——改进过程受控状态(如工艺流程分析)( □是□否□不完全)——优化更换装备时间,提高设备利用率( □是□否□不完全)——降低流转时间、降低库存量( □是□否□不完全)6.4.6 对产品和过程是否有确定的目标值,并监控是否达到目标?——人员的出/缺勤率( □是□否□不完全)——已生产数量、过程特性值(如过程能力指数)( □是□否□不完全)——质量数据(如缺陷率、审核结果等)、缺陷成本(不符合性)( □是□否□不完全) ——流转时间( □是□否□不完全)7.服务/顾客满意程度7.1发货时产品是否满足了顾客的要求?——质量协议、产品规范的现时性( □是□否□不完全)——发货审核( □是□否□不完全)——耐久试验(调查失效状况)、功能检验( □是□否□不完全)——贮存/下单加工/零件准备/发货( □是□否□不完全)——检验测量设备的合格状态、商定的检验/测试方法( □是□否□不完全)7.2是否保证了对顾客的服务?——顾客访问的纪要,必要时根据纪要制订相应的措施( □是□否□不完全) ——产品使用的知识( □是□否□不完全)——产品故障的有关知识( □是□否□不完全)——落实新的要求( □是□否□不完全)——关于改进措施的通知( □是□否□不完全)——关于产品更改/过程更改/移地生产(包括供方)的通知( □是□否□不完全) ——首批样品送检/重新送样(试制样品/批产样品)( □是□否□不完全) ——关于偏离要求的信息( □是□否□不完全)7.3对顾客抱怨是否能快反应并确保产品供应?——应急计划( □是□否□不完全)——分选的能力和反应时间( □是□否□不完全)——设备、特种设备/工装和模具的更改可能性( □是□否□不完全)——调动外部力量( □是□否□不完全)7.4与质量要求有偏差时是否进行缺陷分析并实施改进措施?——分析可能性能( □是□否□不完全)——结合缺陷特性的排列图分析( □是□否□不完全)——各有关部门的介入( □是□否□不完全)——应用排除问题的方法(如8D报告)( □是□否□不完全)——解决样品偏差( □是□否□不完全)——修订产品规范( □是□否□不完全)——检查有效性( □是□否□不完全)7.5 执行各种任务的员工是否具备所需的素质?顾客服务、产品检验、贮存运输、物流、缺陷分析人员应具备相关知识:——产品/产品规范/顾客的特定要求( □是□否□不完全)——标准/法规( □是□否□不完全)——加工/使用( □是□否□不完全)——评价方法(如审核、统计等)( □是□否□不完全)——质量技术(如因果图等)( □是□否□不完全)——外语( □是□否□不完全)。

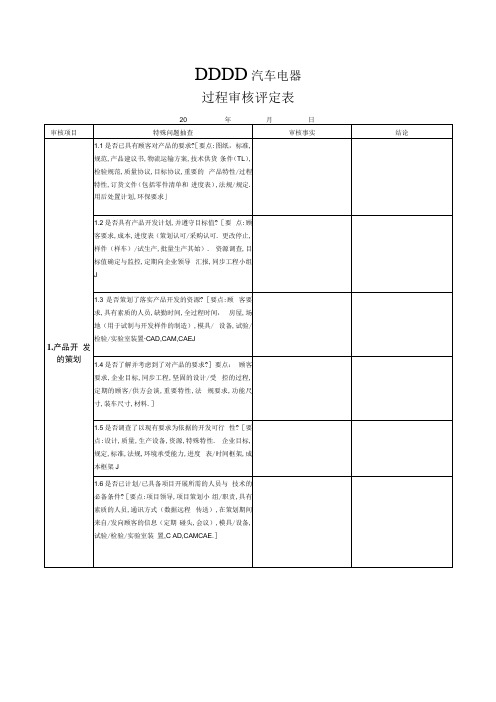

管理精品过程审核评定表提问表

4.4是否为了获得批量生产认可而进行在批量 生产条件下的试生产?[要点:顾客要求,确定最 小生产数量,过程能力调查,检具能力调查,生产 设备的批量生产成熟性(测量记录),首件样品检 验,搬运,包装,标识,储存,人员素质,作业指导书. 检验指导书,生产工位布置/检验工位布置J

4.5生产文件和检验文件是否具备齐全?[要点: 过程参数(例如:压力,温度,时间,速度),机器/模 具/辅助器具的数据,检验规范(重要特性,检验, 测量和试验设备,方法,频次),过程控制图的控 制限,机器能力验证,过程能力验证,操作说明,作 业指导书,检验指导书,缺陷发生状况的现时信 息J

DDDD

过程审核评定表

20年月日

审核项目

特殊问题抽查

审核事实

结论

1.产品开 发的策划

1.1是否已具有顾客对产品的要求?[要点:图纸, 标准,规范,产品建议书,物流运输方案,技术供货 条件(TL),检验规范,质量协议,目标协议,重要的 产品特性/过程特性,订货文件(包括零件清单和 进度表),法规/规定.用后处置计划,环保要求」

2.1是否已进行了设计D-FMEA,并确定了改进 措施?[要点:顾客要求/产品建议书,功能,安全 性,可靠性,易维修性,重要特性,环保要求,各有 关部门的参与,试验结果,通过过程P-FMEA确 定的针对产品特定的措施J

2.产品开 发的落实

2.2设计D-FMEA是否在项目过程中补充更新? 己确定的措施是否已落实?[要点:顾客要求,重 要参数/重要特性,法规要求,功能,装配尺寸,材 料,环保要求,运输(内部/外部),通过过程P-FMEA确定的针对产品特定的措施J

审核项目

特殊问题抽查

审核事实

结论

4.3是否已具有各阶段所要求的认可/合格证 明?[要点:产品试验(例如:装车试验,功能试验, 寿命试验,环境模拟试验),批量前样件,"0"批量 样件,首批样品,重要产品特性/过程特性的能力 证明,物流运输方案(例如:通过试发货运输了解 包装合适性),模具,机器,设备,检测设备J

供方过程审核提问表Process-Audit Questionaire

6

特性值是否与图纸和技术要求相符合

10

7

对关键/重要特性的工序做机器能力指数Cmk≥,工序能力指数Cpk≥。

10

A:如果不适用SPC的,应建立防差错系统。

R:风险系数 C:合格系数(0=满意;4=不足;7=较差;10=不存在) NA:为不合适该企业标准 IRC:风险指数 A:说明

序

标 准

R

C

IRC

5

A:多技能名单及资格证明。

环境和安全

97

人员分布的协调性如何

5

A:各工位的作业联系及分布的协调性。(工位人机工程研究)

98

环境是否整齐、清洁、明亮、有序

5

A:地面线条划分标记、场所整洁有序。

99

噪音和废气、污染、是否得到控制

5

A:如有环境噪音污染问题存在,是否有整改计划。

100

工作岗位安全规则明确是否遵守

首批样品是否可接受 A: 首批样品验证记录及样品。

10

15

过程是否经过评审和认可

5

验收管理

16

是否有验收管理程序

5

A:交货是否与订单一致,包括标识、数量、包装、材料牌号、炉号、生产批

号等是否有合格(证书)、报告等。 供货单,检验章,有效期等

17

是否有特殊批量产品验收程序

5

A: 工装样品、产品试验、首批样品、试制批等……回用及更改管理。

不合格管理

68

是否有不合格品管理程序

10

A:不合格品标识、工位隔离、记录、偏差、拒收及原因分析。

69

是否有纠正预防管理程序运用结果

10

A:纠正和预防措施的效率(不重复出现)。

产品/工艺更改汽车基地

过程审核提问记录表

- 重复鉴定试验及由此制定的改进措施

提问记录

评分

8/17

过程审核提问记录表

序号 5.6 5.7 5.8

5.9

提问

审核要点

(顾客提供的产品包括:服务;模具/工装,检验、测量和试验设

是否对顾客提供的 备;包装;产品)

产品执行了与顾客 - 控制,验证,贮存,运输,确保质量与性能

商定的方法?

- 在出现缺陷或丢失情况时的信息交流

- 房屋,场地

- 设备,模具,生产/检验设备,辅助工具,实验室装置

- 运输器具,周转箱,仓库

提问记录

评分

7/17

过程审核提问记录表

序号

提问

审核要点

B.批量生产

要素5:供方/原材料

- 供方会谈/定期服务 是否仅允许已认可

5.1 的且有质量能力的 - 质量能力审核,例如:审核结果/认证证书

供应商供货?

- 机器。模具/辅助器具的数据

- 检验规范(重要特性,检验,测量和试验设备,仿佛,频次) 生产文件和检验文 - 过程控制图的控制限 件(工艺文件)是 - 机器能力验证,过程能力验证 否具备且齐全? - 操作说明

- 作业指导书

- 检验指导书

- 缺陷发生状况的现时信息

- 顾客要求

- 原材料可提供性

- 具有素质的人员 是否已具备所要求 - 缺勤时间/停机时间 的批量生产能力? - 全过程时间/单台设备(装置)产量

- 标识(可追溯性/检验状态/加工工序/使用状态)

- 防混批/防混料

- 隔离库(设置并使用)

(重点考虑以下人员:供方的选择、评价、提高;产品检验、测量 和试验;贮存/运输;物流)

- 产品/规范/特定的顾客要求

VDA6.3 德中对照 - 提问表过程审核部分

P6.1 Was geht in den Prozess hinein? Prozesseingaben (Input)P6.1 什么是过程的输入?过程输入(Input)P6.1.1 Ist die Projektübergabe von der Entwicklung an die Serien-Produktion erfolgt?P6.1.1 是否在研发和批量生产之间进行了项目交接?Mindestanforderungen/ Bewertungsrelevant:最低要求/与评价的相关性Ein Prozess zur Übergabe der Verantwortung zwischen Entwicklung und Produktion ist definiert und geregelt.在研发和生产之间定义并且规范了一道过程,旨在落实责任的交接。

V or der ersten Serienlieferung muss eine Produktionsprozess- und Produktfreigabe vollständig mit allen geforderten Unterlagen vorliegen. Das PPF-Verfahren soll vor Serienbeginn den Nachweis erbringen, dass die in Zeichnungen und Spezifikationen vereinbarten Forderungen erfüllt werden.在首次量产交货前,必须首先完成生产过程审批以及产品审批,并且确保所有所需的文件均到位。

Die abgeschlossene PPF belegt, dass Kundenforderungen, Spezifikationen und sonstige Anforderungen (z.B. Gesetze, Normen, etc.) korrekt verstanden und umgesetzt wurden. Die PPF ist die abschließende Verifizierung des Produkt-, Produktions- und Transport-Planungsprozesses und führt bei positivem Ergebnis zur Serienfreigabe.PPF 是对产品,生产和运输规划过程的最终验证,如果结果合格,就将促成量产放行。

VDA6.3-2010中文版过程审核提问表解释-全部

P6:批量生产 最低要求/与评价有关的问题点 P6.2 所有的生产过程是否受控?工艺流程 P6.2.1 在生产计划的基础上,是否在生车和检验文件中完整的给出了所有重要的信息?* 在加工工位/检验工位上,生产和检验文件(生产控制 计划(PLP),生产计划表,生产注意事项)必须到位 。其中必须对检验特性,检验工具,检验方法,检验频 度/周期,再评定等加以描述和定义。 对于影响到产品特征/质量的过程参数必须给出完整的 规定。 过程参数和检验特征必须带有公差说明。 在过程控制卡上必须确定控制界限。这些控制界限必须 可识别,并且可追溯。 针对过程要求和检验特性,必须对发现的不符合项以及 启动的措施加以记录。 在生产计划表/PLP/检验指导书上,必须说明用于关键 产品和过程的及其/模具/辅助工具(模具和机器编号) 所对应的数据。 必须详细说明返工条件,并且在过程中加以保障。(零 部件标识,重新检验,......) 质量检验方案与客户要求/同客户的约定相一致。 ——生产控制计划 ——过程参数(压力,温度,时间,速度,„„) ——模具/机器/辅助工具的相关参数(模具和机器编号) ——检验要求(特殊特性),属性特征,检验工具,方 法,检验频度) ——针对夹具/基准点的要求 ——过程控制卡上的控制界限 ——机器和过程能力证明 ——操作说明书,操作指示信息 ——作业指导书 ——检验指导书 ——针对检验和过程处置/整改的记录和证明文件 ——最新的故障情况的信息 ——维护保养指导书 标准化生产体系的方法: ——标准作业指导书,工作站指导书 ——标准化的加工工位记录 ——数据记录板 ——分段检验/分段评审 ——质量告诫/质量停产/机器停产 ——质量和生产状态信息 ——过程保障计划 ——检验工具监控/测量装置能力调查 ——装配环节的质量关卡 ——VDA文献:新开发零部件成熟度保障 ——VDA文献:稳定的生产过程 根据具体的产品风险,可能存在的要求和证明方面的事例 注意事项(输入输出)和参考文献

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

顧客圖紙、項目提案書 協議,顧客要求 CC$SC項目清單 法規 產品開發計劃(產品A表) 開發計劃點檢表(開管A表) APQP小組名單 人員崗位技能鑑定表 模夾治具需求表 試驗進度表(D表) 軟件 CPPR 企划會議 開發可行性評估報告 開發可行性評估報告 成本分析報告 項目小組名單、職責 會議記錄/報告 D-FMEA D-FMEA D-FMEA D-FMEA更新記錄 D-FMEA 控制計劃 D表(或材規、工規) 控制計劃 總成檢查基準書 樣件的各項試驗、檢測報告 樣件試製時生産記錄 實際值 D-FMEA表中RPN值

過程審核提問表

部門對 NO. 象 A.產品誕生過程 產品誕生過程 1.產品開發策劃 產品開發策劃 QUESTION: 需要尋找 所需証據 OK NONCONF 觀察記錄

(附件一)

圖紙、標準、規範、產品建議書 1 是否已具有顧客對產品的要求? 質量協議 重要的產品特性/過程特性 法規/規定 是否具有產品開發計劃,并遵守目 標值? 進度表:包括策劃認可/採購認可、,樣件/試生産,批量生 産等 目標確定與監控 同步工程小組(SET) 產品開 發的策 劃 具有素質的人員 3 是否策劃了落實產品開發的資源? 模具/設備 試驗/檢驗/實驗室裝置 CAD,CAM,CAE 4 是否了解并考慮到了對產品的要 求? 是否調查了以現有要求為依據的開 發可行性? 是否已計劃/已具備項目開展所需要 的人員與技術的必備條件? 2.產品開發落實 產品開發落實 1 考慮功能、安全、可靠性、易維修性及重要特性等 是否已進行了設計D-FMEA并確定了 各有關部門的參與 改進措施? 針對產品特定的措施 設計D-FMEA是否在項目過程中補充 及時更新 更新?已確定的措施是否已落實? 改進措施得到落實 確定和標識出重要的特性 制定檢驗和試驗項目、試驗方法 包括樣件和批量生産階段的總成、零件、材料及生産過程 產品驗收標準 產品試驗(例如裝車試驗,功能試驗、壽命試驗、環境模 擬試驗) 試製時的製造設備和檢驗設備/檢驗器具 5 是否已具備所要求的產品開發能 力? APQP計劃遵守率 產品開發風險 以往產品設計經驗 重要特性,法規要求、功能尺寸、裝車尺寸、材料 生産設備,資源 進度表/時間框架 成本框架 項目領導、項目策劃小組/職責 在策劃期間來自/發向顧客的信息(定期碰頭、會議)

加揚實業股/6

JY-QW-60-01A

過程審核提問表

部門對 象 NO. QUESTION: 需要尋找 所需証據 OK NONCONF 觀察記錄 6.3 運輸 搬運 貯存 包裝 運輸/搬運 貯存/包裝 搬運/貯存 產品數量/生産批次的大小是否按需 求而定?是否有目的的運往下道工 序? 定置庫位 看板管理 先進先出 向下道工序只供合格件 產品/零件是否按要求貯存?運輸器 零件定置 具/包裝方法是否按產品/零件特性而 整齊、清潔、不超裝 定 控制貯存時間 廢品、返修件和調整件以及車間内 的剩餘料是否堅持分別貯存并標識 整個物流是否能確保不混批、不混 料并保證可追溯性? 隔離區/標識 標識妥當的存放廢品和返修件/調整件的容器 零件標識 工作狀態、檢驗狀態和使用狀態的標識 去除無效標識 不使用和未認可的也應有存放和管理 5 模具/工具,工裝,檢驗、測量和試 驗設備是否按要求存放? 6.4 缺陷分析 糾正措施 持續改進 缺陷分析/糾正措施 糾正措施/持續改進 1 是否完整地記錄質量數據/過程數 據,并具有可評定性? 是否用統計技術分析質量數據/過程 數據,并由此制訂改進措施? 在與產品要求/過程要求有偏差時, 是否分析原因并糾正? 對過程和產品是否定期審核? 原始記錄、缺陷收集 過程參數的記錄裝置(溫度、時間 、壓力) 制程不良統計 進料不良統計 交付後PPM統計 品質異常處理 持續改進 過程參數/過程能力指數等變更後的增加審核 審核計劃及實際 優化更換裝備時間等 5 對產品和過程是否進行持續改進? 提高設備利用率等 降低流轉時間及降低庫存量等 6 對產品和過程是否有確定的目標, 并監控是否達到? 生産/質量數據 過程特性值(如:過程能力指數) 匯總分析記錄(品質周報) 生産記錄 制程不良率 進料不良率 各中心廠PPM 品質異常聯絡書 措施驗證記錄 審核記錄 審核記錄 稼動率 設備利用率 庫存週轉率 目標/指標(工藝符合率) 目標/指標(Cpk等) 定置存放/環境標識 有管理的發放 標識 庫房現場 現場察看 現場察看,相應記錄 檢驗狀態/記錄 零件定置擺放 現場 文件/庫存品檢查記錄 區域劃分標識 現場/裝置 名稱、數量等標識 標識内容 現場無無效標識 文件,工裝等按要求擺放 現場有標識、定置 發放記錄 工裝等的名稱等標識

(附件一)

3 過程開 發的策 劃

4

5

1

2

3

加揚實業股份有限公司

審核員:

日期:

2/6

JY-QW-60-01A

過程審核提問表

部門對 NO. 象 B.批量生産過程 批量生産過程 QUESTION: 5.供方/原材料 1 是否僅允許已認可的且有質量能力 的供方供貨 確定供方前的質量體系審核結果 供方的質量能力定期審核 内部/外部檢驗 圖紙/訂貨要求/規範 2 是否確保供方所供產品的質量達到 供貨或協議要求? 質量保證協議 檢驗方法、流程、檢驗頻次確定 供貨質量統計 對供方所供貨質量進行檢查 3 是否評價供貨實物質量?與要求有 偏差時時副採取措施? 質量會談紀要 改進計劃的商定與跟蹤 改進後零件的檢驗記錄和測量記錄 4 是否與供方就供貨質量、交付問題 商定改善對策,并付諸落實? 供方交貨業績統計 對於得分低的供方的處置 樣件認可,試驗認可 5 對已批量供貨的產品是否具有所要 求的批量生産認可,並落實了所要 求的改進措施? 符合要求的首批樣品檢驗報告 對重要特性的能力驗證 可靠性分析評定 重復鑑定試驗及由此制訂的改進措施 顧客財產的控制、驗證 6 是否對顧客提供的產品執行了與顧 客商定的方法? 在出現缺陷或丟失情況時的信息交流 質量文件(質量現狀、歷史) 7 原材料庫存是否適合於生産要求? 原材料出現狀況時的應急計劃 先進先出原則 秩序和清潔 8 原材料/内部剩餘料是否有合適的進 料和貯存方法? 標識(可追溯性/檢驗狀態/工序/使用狀態) 隔離庫(區) 9 員工是否具有相應的崗位? 具有產品檢驗、測量和試驗的人員 具有專門貯存和運輸的人員 供方評審記錄 合格供方名單 材質證明、試驗報告 採購基本合同(採購信息的描述) 供貨協議 外包檢規 進料不良率 檢查記錄 會議記錄 糾正預防措施對策表 外包零件驗收單 供方交付每月得分表 糾正預防措施對策表及相關記錄 供貨樣件的批准 樣件全尺寸報告 驗證記錄 記錄 試驗計劃及記錄、改進措施 檢驗記錄 處理記錄 顧客財產清單 應急計劃 賬冊、發貨記錄 庫房現場 使用標識 設置并使用 人員設置 人員設置 需要尋找 所需証據 OK NONCONF 觀察記錄

2

在批量生産中使用的檢測、試驗設 備是否能有效的監控質量要求? 生産工位、檢驗工位是否符合要求

3

生産設 備/工裝

4

生産文件和檢驗文件中是否標出所 有的重要技術要求,并堅持執行。 對產品調度/更換是否有必備的輔助 器具

5

6

是否進行批量生産起始認可,并記 錄調整參數或偏差情況

7

是否按時落實要求的糾正預防措施 并檢查其有效性

(附件一)

供方/原 材料

加揚實業股份有限公司

審核員:

日期:

3/6

JY-QW-60-01A

過程審核提問表

部門對 象 NO. 6.1人員素質 人員素質 1 是否對員工委以監控產品質量/過程 質量的職責和權限 自檢 有無點檢(設備點檢/首檢檢驗/末件檢驗) 過程控制(理解控制圖) 終止生産的權利 設備整齊、清潔 進行/報請維修與保養 零件準備/貯存 過程/上崗指導/培訓/資格的證明 產品及發生缺陷的常識 對安全生産/環境意識的指導 特殊工種資格證明 缺勤因素(病假/休假/培訓) 頂崗人員資格 改進建議 對質量改進的貢獻 其它 自主檢查表 文件及記錄 人員具備能力(詢問) 崗位職責表 設備/環境整齊清潔 報修記錄/保養記錄 建立備品備件 培訓記錄/人員 資格 詢問基層員工是否具備 相關文件/規章制度 上崗證 缺勤應急計劃 經過上崗培訓 提案改善 產品質量提高 其它方法 QUESTION: 需要尋找 所需証據 OK NONCONF 觀察記錄

(附件一)

2 人員素 質

是否對員工委以負責生産設備/生産 環境的職責和權限

3

員工是否合適與完成所交付的任務 并保持其素質 是否由包括頂崗規定的人員配置計 劃 是否有效的使用了提高員工工作積 極性的方法 6.2 生産設備/工裝 生産設備 工裝 生産設備/工裝模具是否能保證滿足 產品特定的質量要求

4

5

1

對重要特性/過程特定的參數進行機器能力調查/過程能力調 CPK值 查 重要參數要強迫控制/調整 模具、設備保養維修狀態(包括有計劃的維修) 可靠性試驗、功能試驗、耐(腐蝕)久試驗 測量精度/檢具能力調查 檢具標定的證明 整齊和清潔 工位設置符合安全要求 過程參數(壓力、溫度等) 檢驗規範(包括重要特性、檢驗和試驗設備、方法、頻次) 過程控制圖的控制限 作業指導書 調整輔助裝置/比較輔助方法 靈活的模具更換裝置 包括產品和過程認可 新產品/產品更改 停機/過程中斷 修理/更換模具 更換材料(批號) 參數的有效性 包括衝原材料到顧客提出的改進計劃、實施記錄 顧客抱怨、顧客調查 相關文件/記錄 保養計劃及現狀 試驗項目清單 MSA記錄 檢具的合格標識 現場察看 現場察看 制程管理基準書 檢規與控制計劃一致 控制圖 文件 作業方法規範、簡便 資源配置、更換方法 設備、工裝始業點檢記錄 換綫記錄 生産日報表 首中末件檢查記錄 首件檢查記錄 糾正預防措施對策表、驗證記錄 糾正預防措施對策表

2

5

6

2

產品開 發的落 實

3

是否制定了質量計劃?

4

是否已獲得各階段所要求的認可/合 格證明?

加揚實業股份有限公司

審核員:

日期:

1/6

JY-QW-60-01A