拨叉831006说明书

CA6140车床拨叉拨叉课程设计说明书

CA6140车床拨叉拨叉课程设计说明书课程设计说明书题目:设计“CA6140车床拨叉,型号861002”零件的机械加工工艺及工艺设备学院:机械工程学院专业:机械设计制造及其自动化班级:学号:学生姓名:导师姓名:完成日期:序言 .......................................................................................................................... - 2 -一、设计内容 .......................................................................................................... - 3 -二、零件分析 .......................................................................................................... - 3 -1.零件的作用 .............................................................................................. - 3 -2.零件的工艺分析...................................................................................... - 4 -三、确定毛坯的制造方法,初步确定毛坯的形状 .............................................. - 4 -四、工艺规程的设计 .............................................................................................. - 4 -1.定位基准的选择...................................................................................... - 4 -1).粗基准的选择 ........................................................................... - 4 -2).精基准的选择 ........................................................................... - 4 -2.零件表面加工方法的选择...................................................................... - 5 -3.制订工艺路线 .......................................................................................... - 6 -4.确定机械加工余量、工序尺寸及毛坯尺寸,设计、绘制毛坯图...... - 7 -1)、确定毛坯种类:.................................................................... - 7 -2)、确定毛坯余量........................................................................ - 7 -3)、确定工序余量,工序尺寸及其公差 ................................... - 8 -5.确定切削用量及基本工时..................................................................... - 9 -6、各工序时间定额的计算..................................................................... - 27 -六、夹具的设计 .................................................................................................... - 34 -1、问题的提出......................................................................................... - 34 -2、夹具设计的有关设计......................................................................... - 34 -3、定位分析 ............................................................................................. - 35 -七、设计感言: .................................................................................................... - 35 -八、参考文献: .................................................................................................... - 36 -机械制造工艺学课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

M8500,8600说明书v010911

M8500/M8600 系列使用说明书变频型电动执行机构重庆川仪自动化股份有限公司执行器记录仪分公司V010911前言感谢使用M8500/M8600系列变频型电动执行机构,在安装调试之前请仔细阅读本说明书。

⏹关于本使用说明书(1)本使用说明书应交付给最终用户使用,敬请爱惜和妥善保存;(2)在开始操作前务请仔细阅读本使用说明书以充分理解操作该产品的方法;(3)未经许可,严禁摘录或复制本使用说明书的部分或全部内容;(4)本使用说明书的内容如有变动恕不事先通告;(5)在编写本使用说明书时已尽力确保其正确性,如用户发现有任何错误或遗漏,请与我厂市场部联系。

⏹安全使用注意事项(1)为了防护和确保本产品以及由本产品所控制的系统的安全,在产品的使用过程中必须严格按本使用说明书中与安全有关的说明和注意事项操作,否则一切后果自负,我厂概不负责。

(2)如果独立的防护装置或安全电路要安装于本产品或本产品所控制的系统,务请将这些电路装于本产品的外部,请勿试图对本产品进行改动或将这些电路装于本产品的内部;(3)当您更换产品的零部件或消耗品时,请采用我厂的推荐品。

⏹关于本产品的免责事宜(1)除了在另行提供的保证书中所提及的,我厂对于产品不做任何保证;(2)直接或非直接使用产品的过程中,因不可预见的产品缺陷对当事人造成的任何损失,我厂不承担赔偿责任。

⏹特别警示(1)执行机构最高处的油塞必须换成备件中提供的通气螺塞!(2)电缆线必须穿过备件中提供的出线套,并且旋紧!(3)出线罩的螺钉必须旋紧!强烈建议使用屏蔽导线连接!因未按本产品安装要求所造成的损失,本公司概不承担保修责任.开箱检查、运输贮存和安全须知1 开箱检查每台执行机构在出厂之前,均经过严格检查,以确保产品的质量。

客户在执行机构拆箱后,请即刻进行下列检查:●检查执行机构是否在运输过程中造成损伤。

●检查执行机构机种型号是否与外箱印刷资料相同,实际装箱与装箱单是否一致。

2运输与贮存●运输温度为-30℃~+75℃,贮存温度为-10℃~45℃。

Parker Push-Lok 801 804 821 836 管筒与附配件说明说明书

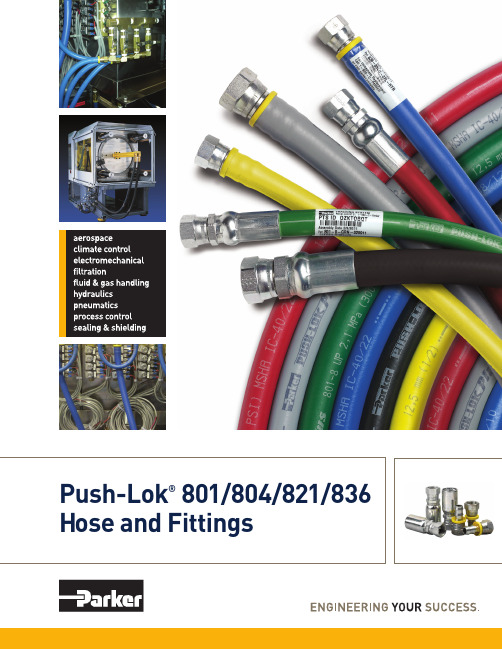

Hose and FittingsParker Push-Lok® – The Most Complete Line of Premium-Quality, Low-Pressure Hose and FittingsParker’s Push-Lok Plusmultipurpose hose line featuresthe widest fluid compatibility,application range and size range inthe industry. It also incorporatesthe highest working pressure in allsizes, making it the most versatilegeneral-purpose hose available.Easy Assembly andOrganizationThe Push-Lok system is easy touse. No clamps or special toolsare required during installation.And with Parker’s exclusive color-code system, you can inventory,maintain and identify your hoseneeds easily and efficiently.Exceptional Value and SavingsParker Push-Lok assembliescan be made in seconds, savingvaluable time and cost.And, Push-Lok 82 Series fittingsare reusable. You can replace thehose at the job site without anyspecial tools or clamps.Operational IntegrityHelping you maintain a cleanwork environment is anotherimportant reason to use Parker’sPush-Lok system. Its unique sealensures reliable, durable,leak-free service.Outstanding quality, valuableefficiency and Parker’s leak-freeassurance are what you get withevery Parker Push-Lok hose andfitting system. The industry’s mostcomplete line of low-pressurehose and fittings, Push-Lok offersthe range and versatility to meetall your needs.The “Push-Lok” BenefitsPush-Lok Plus 801 hose providesthe quick and easy assembly/disassembly advantage and thefullest range of color-codingto benefit your operations.It’s now approved with both 82Series push-on and HY Seriescrimp fittings.Push-Lok Plus 804 hose featuresquick and easy assembly andprovides an EPDM inner-tubefor hot water, dry air andphosphate- ester fluids.Push-Lok 821 is a higherpressure multipurpose hosethat is widely used for shop airsystems and general industrialand maintenance applications.It’s approved with 82 Seriesfittings, and is also available witha fire resistant (FR) cover for usenear welding operations.Push-Lok Plus 836 delivershigh temperature up to 302°F,heat-resistant performance andhigher working pressures than821, along with the same HY and82 Series fittings compatibility.Fiber braid reinforcement layer High-quality elastomer cover —The Color-Coded AdvantagesImproved Inventory ControlAssign a Push-Lok color to each department for its maintenance requirements. The color system helps assure that hoses are routed to their correct areas, resulting in better control over hose inventories.Identifying Industrial Drop LinesUse Push-Lok colors to identify drop line length and diameter for faster and easier replacement. When replacing by color, the right size and length are automatically set.Easier, Faster Line IdentificationIn applications where a number of hose lines carry different media, Push-Lok colors reduce timely “tracing” of lines, preventing disconnection of the wrong line and unnecessary, costly downtime.More Efficient Preventive MaintenanceUsing color-coded Push-Lok hose is an excellent way to keep track of scheduled replacement of low-pressure hose in youroperations. Just assign a different color hose to each replacement period and eliminate the possibility of missing lines scheduled for replacement.Enhanced Product AppearanceFor equipment manufacturers and their customers, using Push-Lok color hoses can vastly improve the visual and functional appeal of work equipment, on-line systems and the overall facility.*For pressure values in bars, multiply the Mpa value times 10. For pressure values in kPa, multiply the Mpa value times 1000. For pressure values in kgf/cm 2, multiply the Mpa value times 10,2.801PartWorkingMinimumField NumberHose I.D. Hose O.D. Pressure Bend Radius Weight Parkrimp Attachableinch mminch mmpsi MPainch mmlbs/ft kg/mHY Series82 SeriesColor CodesGRA RED YEL BLU GRN BLKColor CodesBLKColor CodesBLK801-4 1/4 6,3 0.50 12,7 350 2,4 2-1/2 65 0.09 0,13 • •801-6 3/8 10 0.63 15,9 350 2,4 3 75 0.11 0,16 • •801-8 1/2 12,5 0.78 19,8 300 2,1 5 125 0.18 0,27 • •801-10 5/8 16 0.91 23,0 300 2,1 6 150 0.19 0,28 • •801-12 3/4 19 1.03 26,2 300 2,1 7 180 0.24 0,36 • •801-161251.2832,62001,4102500.370,55••836PartWorkingMinimumFieldNumberHose I.D. Hose O.D. Pressure Bend Radius Weight Parkrimp Attachableinch mminch mmpsi MPainch mmlbs/ft kg/mHY Series82 SeriesColor CodesBLU836-4 1/4 6,3 0.50 12,7 400 2,8 2-1/2 65 0.09 0,13 • •836-6 3/8 10 0.63 15,9 400 2,8 3 75 0.11 0,16 • •836-8 1/2 12,5 0.78 19,8 400 2,8 4 125 0.18 0,27 • •836-10 5/8 16 0.91 23,0 350 2,4 5 150 0.19 0,28 • •836-123/4191.0326,23002,161800.240,36••804PartWorkingMinimumVacuum Rating FieldNumberHose I.D. Hose O.D. Pressure Bend Radius WeightAttachableinch mminch mmpsi MPainch mmlbs/ft kg/m 82 Series804-4 1/4 6,3 0.50 12,7 150 1,7 2-1/2 65 0.09 0,13 15 51 •804-6 3/8 10 0.63 15,9 150 1,7 3 75 0.11 0,16 15 51 •804-8 1/2 12,5 0.78 19,8 100 1,7 5 130 0.18 0,27 15 51 •804-10 5/8 16 0.91 23,0 100 1,0 6 150 0.19 0,28 15 51 •804-123/4191.0326,21001,771800.240,3615 51•Hgof HG kPa inches 821PartWorkingMinimumVacuum Rating FieldNumberHose I.D. Hose O.D. Pressure Bend Radius WeightAttachableinch mminch mmpsi MPainch mmlbs/ft kg/m 82 Series821-4 1/4 6,3 0.50 12,7 350 2,4 2-1/2 64 0.06 0,09 28 95 •821-6 3/8 10 0.63 15,9 300 2,1 3 76 0.09 0,13 28 95 •821-8 1/2 12,5 0.78 19,8 300 2,1 5 127 0.12 0,18 28 95 •821-10 5/8 16 0.91 23,0 250 1,7 6 152 0.19 0,28 28 95 •821-123/4191.0326,22501,771780.210,3128 95•Hgof HG kPa inchesPartWorkingMinimumVacuum Rating FieldNumberHose I.D. Hose O.D. Pressure Bend Radius WeightAttachableinch mminch mmpsi MPainch mmlbs/ft kg/m 82 Series821FR-4 1/4 6,3 0.50 12,7 350 2,4 2-1/2 64 0.08 0,12 28 95 •821FR-6 3/8 10 0.63 15,9 300 2,1 3 76 0.11 0,16 28 95 •821FR-8 1/2 12,5 0.78 19,8 300 2,1 5 127 0.12 0,18 28 95 •821FR-123/4191.0326,22501,771780.220,3328 95•821FRColor CodesWHT BRN BLU GRN BLKHgof HG kPa inchesAssembly and Disassembly Steps Assembly is easy1.Cut hose cleanly and squarelywith a sharp knife or a ParkerPush-Lok cut-off tool2. Lubricate the Push-Lok fittingand/or Hose I.D. with a light oilor soapy water only. Do notuse heavy oil or grease.3.Insert fitting into hose untilthe barb is in the hose.4.Place end fitting against aflat object (bench or wall).Grip hose approximately oneinch from end and push withsteady force until the end ofthe hose bottoms on the fittingand is covered by the yellowplastic cap.Disassembles fast1.Leave fitting in place andcut hose lengthwise fromthe yellow cap approximatelyone inch. IMPORTANT: Becareful not to nick barbswhen cutting hose.2.Grip hose and give a sharpdownward tug to disengagethe fitting.Caution: Push-Lok fittings will properly grip Push-Lok hose only when pushed all the wayin with the cut end of the hose completely concealed by the yellow plastic cap.Sealing integrity may be damagedby using exterior clamps.4 poundsField Attachable**367823J9823B2823C4823J7823C5823698233982379823378234182For use with Parkrimp style crimpers.179HY139HY141HY193HY10LHY11LHY1J9HY1J1HY 169HYParker Fluid Connectors GroupNorth American Divisions & Distribution Service CentersYour complete source for quality tube fittings, hose& hose fittings, brass & composite fittings, quick-disconnect couplings, valves and assembly tools, locally available from a worldwide network of authorized distributors.Fittings:Available in inch and metric sizes covering SAE, BSP, DIN, GAZ, JIS and ISO thread configurations, manufactured from steel, stainless steel, brass, aluminum, nylon and thermoplastic.Hose, Tubing and Bundles: Available in a wide variety of sizes and materials including rubber, wire-reinforced, thermoplastic, hybrid and custom compounds. Worldwide Availability: Parker operates Fluid Connectors manufacturing locations and sales offices throughout North America, South America, Europe and Asia-Pacific.For information, call toll free... 1-800-C-PARKER(1-800-272-7537)North American DivisionsEnergy Products DivisionStafford, TXphone 281 566 4500fax 281 530 5353Fluid System ConnectorsDivisionOtsego, MIphone 269 694 9411fax 269 694 4614Hose Products DivisionWickliffe, OHphone 440 943 5700fax 440 943 3129Industrial Hose DivisionStrongsville, OHphone 440 268 2120fax 440 268 2230Parflex DivisionRavenna, OHphone 330 296 2871fax 330 296 8433Quick Coupling DivisionMinneapolis, MNphone 763 544 7781fax 763 544 3418Tube Fittings DivisionColumbus, OHphone 614 279 7070fax 614 279 7685Distribution Service CentersBuena Park, CAphone 714 522 8840fax 714 994 1183Conyers, GAphone 770 929 0330fax 770 929 0230Lakeville, MNphone 952 469 5000fax 952 469 5729Louisville, KYphone 502 937 1322fax 502 937 4180Portland, ORphone 503 283 1020fax 503 283 2201Toledo, OHphone 419 878 7000fax 419 878 7001fax 419 878 7420(FCG Kit Operations)CanadaGrimsby, ONTphone 905 945 2274fax 905 945 3945(Contact Grimsby for otherService Center locations.)Push-Lok is a registered trademark of Parker Hannifin Corp.© 2011 Parker Hannifin CorporationParker Hannifin CorporationFluid Connectors GroupHose Products Division30240 Lakeland BoulevardWickliffe, OH 44092phone440 943 5700fax440 943 3129*************************4281-B1 5/2011。

CA6140车床拨叉钻孔夹具说明书

rrs机械制造工艺学课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的“四化”建设打下一个良好的基础。

一、零件的分析(一)零件的作用题H所给的零件是CA6140车床的拨义。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

零件上方的"25孔与操纵机构相连,二下方的*60半孔则是用于与所控制齿轮所在的轴接触。

通过上方的力拨动下方的齿轮变速。

(二)零件的工艺分析CA6140车床共有两处加工表面,其间有一定位置要求。

分述如下:1.以4>25mm孔为中心的加工表面这一组加工表面包括:4>25H7mm的孔,以及<l)42mm的圆柱两端面,其中主要加工表面为(I)25H7mm通孔。

2.以4>60mm孔为中心的加工表面这一组加工表面包括:W60H12的孔,以及"60H12的两个端面。

主要是4>60H12 的孔。

3.铳16H11的槽这一组加工表面包括:此槽的端面,的槽的底面,16Hllmm的槽两侧面。

4.以M22XI. 5螺纹孔为中心的加工表面。

这一组加工表面包括:M22X1.5的螺纹孔,长32mm的端面。

主要加工表面为M22 X 1. 5螺纹孔。

这两组加工表面之间有着一定的位置要求,主要是:(1) "60孔端面与25H7孔垂直度公差为0. 1mm.。

(2) 16Hllmm的槽与<I>25H7的孔垂直度公差为0.08mm。

山上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。

CA6140拨叉说明书

修改后的加工工艺路线见表§3-1。

序号

工序内容

定位基准

简要说明

铸造

时效

涂底漆

10

粗铣φ25H7孔两端面

φ25H7孔端面

先加工基准面

20

精铣φ25H7孔两端面

经上所述,按入体原则确定工序各工步的工序尺寸及公差,精铰φ25(+0.021/0)mm;粗铰φ24.94(+0.052/0)mm;扩孔φ24.8(+0.084/0)mm;钻孔φ23(+0.21/0)mm。

2.工序70(粗铣M22X1.5螺纹孔端面)

查表2.63,得粗加工余量Z为4mm。已知螺纹孔顶面的总余量ZN总为4mm。故精加工余量为0mm。

φ25H7孔端面和φ25H7孔内表面

70

粗铣M22X1.5螺纹孔端面

φ25H7孔左端面、内表面和φ60H12孔内表面

80

粗铣、半精铣槽所在的端面

φ25H7孔端面和φ25H7孔内表面

90

粗铣、半精铣16H11的槽

φ25H7孔端面和φ25H7孔内表面

100

精铣槽所在的端面

φ25H7孔端面和φ25H7孔内表面

精铣φ60H12孔两底面

φ25H7孔端面和φ25H7孔内表面

提高工艺基准精度

160

钻20.5垂直于φ25H7通孔

φ25H7孔端面和φ25H7孔内表面

工序分散,平衡节拍

170

攻M22×1.5螺纹

φ25H7孔端面和φ25H7孔内表面

次要表面在后面加工

CA6140车床拨叉课程设计说明书

题目:“CA6140车床拨叉〞零件的机械加工工艺

与铣槽夹具设计

一、序言................................2

二、设计题目............................2

三、设计内容............................2

四、工艺规程设计........................3

三、工序4——铣通槽

铸造时槽没铸出,得粗铣其槽边双边机加工余量2Z=2.0mm,槽深机加工余量为2.0mm其极限偏差:粗加工为 ,精加工为

粗铣两边工序尺寸为:18-2=16mm;

mm;

粗铣后毛坯最小尺寸为:16+0=16mm;

粗铣槽底工序尺寸为:33mm;

精铣两边工序尺寸为:180,已达到其加工要求:180。

R=F-2RAM-CT/2

〔3〕、确定加工零件通槽前槽的毛坯尺寸:

槽深:R=F-RAM-CT/2

=31-2-5/2

槽宽:R=F+2RAM+CT/2

〔4〕、确定加工零件上端面前的毛坯尺寸:

R=75mm

四、绘制拨叉锻造毛坯简图:

拟定拨叉工艺路线

一、定位基准的选择

定位基准有粗基准和精基准之分,通常先确定精基准,然后确定粗基准。

X51

面铣刀

游标卡尺

内花键孔和左端面

6

钻2×M8通孔并攻丝

Z525、SB408

扩孔钻、铰刀

卡尺、塞规

内花键孔和左端面

7

去毛刺

钳工台

8

中检

卡尺、塞规、百分表等

9

清洗

清洗机

平锉刀

10

终检

CA6140车床831002拨叉夹具课程设计

目录一.零件的分析 (1)(一)零件的作用 (1)(二)零件的工艺分析 (2)二.工艺规程的设计 (3)(一)确定毛坯的制造形式 (3)(二)基面的选择 (3)(三)制定工艺路线 (3)(四)机械加工余量工序尺寸及毛坯尺寸确实定..5(五)确立切削用量及根本工时 (7)三.夹具设计 (13)(一)问题的提出 (13)(二)夹具设计 (13)四.参考文献 (17)序言-机械制造工艺学课程设计使我们学完了大学的全部根底课、技术根底课以及大局部专业课之后进展的.这是我们在进展毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进展一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的“四化〞建立打下一个良好的根底。

一、零件的分析(一)零件的作用题目所给的零件是CA6140车床的拨叉。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

零件上方的φ25孔与操纵机构相连,二下方的φ60半孔那么是用于与所控制齿轮所在的轴接触。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

-(二)零件的工艺分析CA6140车床共有两处加工外表,其间有一定位置要求。

分述如下:1.以φ25mm孔为中心的加工外表这一组加工外表包括:φ25H7mm的孔,以及φ42mm的圆柱两端面,其中主要加工外表为φ25H7mm通孔。

2.以φ60mm孔为中心的加工外表这一组加工外表包括:φ60H12的孔,以及φ60H12的两个端面。

主要是φ60H12的孔。

3. 铣16H11的槽这一组加工外表包括:此槽的端面,16H11mm的槽的底面,16H11mm的槽两侧面。

4. 以M22×1.5螺纹孔为中心的加工外表。

这一组加工外表包括:M22×1.5的螺纹孔,长32mm的端面。

CA6140车床拨叉(831002)加工工艺及25H7孔加工钻床夹具设计-推荐下载

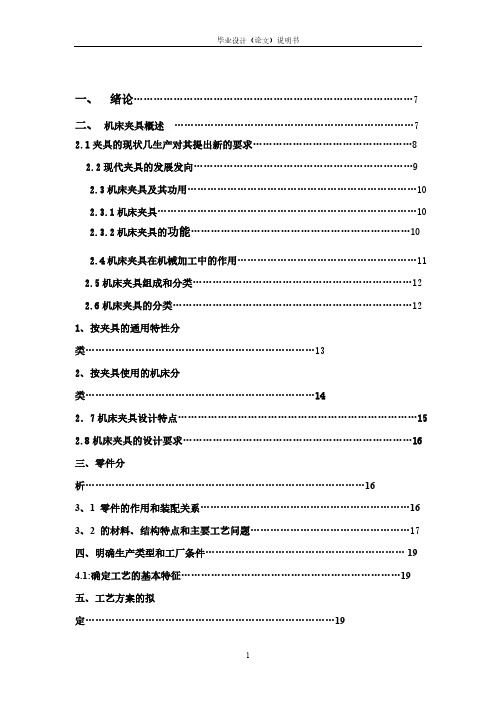

一、 绪论…………………………………………………………………………7 二、 机床夹具概述 ………………………………………………………………7

2.1 夹具的现状几生产对其提出新的要求…………………………………………8 2.2 现代夹具的发展发向…………………………………………………………9 2.3 机床夹具及其功用……………………………………………………………10 2.3.1 机床夹具……………………………………………………………………10

2.3.2 机床夹具的功能…………………………………………………………10

2.4 机床夹具在机械加工中的作用………………………………………………11 2.5 机床夹具组成和分类…………………………………………………………12 2.6 机床夹具的分类………………………………………………………………12 1、按夹具的通用特性分 类……………………………………………………………13 2、按夹具使用的机床分 类……………………………………………………………14 2.7 机床夹具设计特点………………………………………………………………15 2.8 机床夹具的设计要求……………………………………………………………16 三、零件分 析…………………………………………………………………………16 3、1 零件的作用和装配关系………………………………………………………16 3、2 的材料、结构特点和主要工艺问题…………………………………………17 四、明确生产类型和工厂条件…………………………………………………… 19 4.1:确定工艺的基本特征…………………………………………………………19 五、工艺方案的拟 定…………………………………………………………………19

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、零件的分析 (1)1.1 零件的作用 (1)1.2 零件的工艺分析 (1)二、工艺规程设计 (1)2.1 确定生产类型 (1)2.2 确定毛坯的制造形式 (1)2.3 基面的选择 (1)2.3.1 粗基准的选择 (2)2.3.2 精基准的选择 (2)2.4 制定工艺路线 (2)2.5 工艺方案的比较分析 (3)2.6 确定切削用量及基本工时 (5)工序一 (5)工序二 (7)工序三 (8)工序四 (11)工序五 (12)工序六 (13)工序七 (14)工序八 (16)三、夹具设计 (17)3.1 定位基准的选择 (17)3.2 切削力及夹紧力的计算分析 (17)3.3 定位误差的分析 (18)3.4 夹具设计及操作的简要说明 (18)四、参考文献 (19)、零件的分析1.1 零件的作用题目所给的零件是CA6140车床的拨叉。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

零件上方的φ25 孔与操纵机构相连,二下方的φ55 半孔则是用于与所控制齿轮所在的轴接触。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

1.2 零件的工艺分析零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削,为此以下是拨叉需要加工的表面以及加工表面之间的位置要求:1 小头孔以及与此孔相通的的锥孔、螺纹孔2 大头半圆孔Ф 553 小头孔端面、大头半圆孔上下Ф 73 端面,大头半圆孔两端面与小头孔中心线的垂直度误差为0.07mm,小头孔上端面与其中心线的垂直度误差为0.05mm。

由上面分析可知,可以粗加小头孔端面,然后以此作为粗基准采用专用夹具进行加工,并且保证位置精度要求。

再根据各加工方法的经济精度及机床所能达到的位置精度,并且此拨叉零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

、工艺规程设计2.1 确定生产类型已知此拨叉零件的生产类型为中批量生产,所以初步确定工艺安排为:加工过程划分阶段;工序适当集中;加工设备以通用设备为主,大量采用专用工装。

2.2 确定毛坯的制造形式确定毛坯种类:零件材料为HT200。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为中批生产,零件结构又比较简单,故选择铸件毛坯。

查《机械制造工艺及设备设计指导手册》(后称《指导手册》)选用铸件尺寸公差等级CT9级。

2.3 基面的选择基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

定位基准是影响拨叉零件加工精度的关键因素。

基准选择得合理可以使加工质量得到保证,生产率得以提高。

否则,加工过程中将问题百出,更有甚者,造成零件的大批报废,使生产无法正常进行。

2.3.1 粗基准的选择对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

根据这个基准选择原则,现选取φ22 孔的不加工外轮廓表面作为粗基准,利用一组共两块V形块支承这两个φ40 作主要定位面,限制5 个自由度,再以一个销钉限制最后1个自由度,达到完全定位,然后进行铣削。

2.3.2 精基准的选择主要应该考虑基准重合的问题。

因此选择精加工过的φ 55mm孔为精基准,限制四个自由度。

考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以粗加工后的上表面和镗过的孔为主要的定位精基准。

当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不再重复。

2.4 制定工艺路线制定工艺路线得出发点, 应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下, 可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工艺路线方案一:工序1 铣φ 40 上平面,保证表面粗糙度3.2工序2 钻绞孔φ22,保证表面粗糙度1.6工序3 粗镗半精镗孔φ55,保证表面粗糙度3.2工序4 铣φ55 上端面,保证表面粗糙度3.2工序5 φ55 下端面,保证表面粗糙度3.2工序6 铣16×8 槽所在的面铣两个16×8 槽,保证表面粗糙度1.6工序7 切断工艺路线方案二:工序1 铣φ 40 上平面,保证表面粗糙度3.2工序2 粗镗半精镗孔φ55,保证表面粗糙度3.2工序3 钻绞两孔φ 25,保证表面粗糙度1.6工序4 铣16×8 槽所在的面工序5 铣两个斜面工序6 粗铣φ55 圆的上端面,粗铣两个φ40 圆的上端面工序7 切断工序8 铣φ55 上端面,保证表面粗糙度3.2工序9 铣φ55 下端面,保证表面粗糙度3.22.5 工艺方案比较分析上述两方案: 方案一:是先加工内孔φ25, 再以φ25孔为基准加工φ55内孔, 而方案二:先镗孔φ55,以底面及φ25 外圆面为基准,再以φ55 内孔及上平面加工φ 25孔。

由零件图可知φ 25孔的设计基为准φ55 孔的中心线,所以加工φ25孔时定位基准最好为φ55 孔的中心线,可保证其加工的位子精度,符合大批生产要求, 方案二较为合理工序1 铣φ40上平面。

(以φ25 孔外表面及底面为基准,选用X5032立式升降台铣床和专用夹具)工序2 粗镗,半精镗φ55。

(以φ40 上平面及φ25内孔为基准,选用TGX4132B立式单柱坐标镗床和专用夹具)工序3 钻绞两孔φ25. 。

(以φ40 上平面及φ25孔外表面为基准,选用Z3025摇臂钻床和专用夹具)工序4 铣16×8槽所在的面(以φ40 上平面及φ 55内孔为基准,选用Z3025摇臂钻床和专用夹具)工序5 铣两个斜面工序6 粗铣φ 55圆的上端面,粗铣两个φ 40圆的上端面工序7 切断工序8 铣φ 55下端面。

(以φ40上平面及φ25 内孔为基准,选用X5032立式升降台铣床和专业夹具)工序9 铣φ 55上端面。

(以φ55的下端面及φ25 内孔为基准,选用X5032立式升降台铣床和专业夹具)拨叉零件材料为HT200 HB170—240,毛坯重量约1.0Kg 生产中批采用金属型铸造毛坯依据上述原始资料及加工工艺,分别确定各加工面的机械加工余量,工序尺寸及毛坯尺寸如下:1> 由于工件较小,为方便加工节省材料将两件铸在一起,同时加工。

2> 铸件的圆角半径按表2.2.1<< 简明设计手册>> 选则金属型铸造R=3-5mm拔模斜度外表面0-15 °自然失效处理以消除铸造应力。

3> 两内孔φ25+0.021 0, 考虑其孔径较小铸造困难,为简化铸造毛坯外型,现直接将φ40 圆柱铸成实心的。

4>铣φ40 上平面加工余量及公差。

两φ40圆柱端面加工余量及公差, 圆柱φ40 圆柱端面为自由尺寸公差, 表面粗糙度值要求为Ra3.2, 要求粗铣, 半精铣,单边余量Z=2mm公差CT=1.2φ25 半精铣的加工余量(单边)Z=0.8粗铣加工余量(单边)Z=1.2毛坯名义尺寸:50+0.8+1.2=52毛坯最大尺寸:52+1.2=53.25>粗镗,半精镗φ 55。

毛坯为铸孔, 内孔精度要求IT13 表面粗糙度为Ra3.6, 参照《工艺手册》表2.3-10 确定工序尺寸及余量为:粗镗φ53.5,2Z=3.5半精镗φ55+0.4,2Z=1.56>钻绞两孔φ22。

两内孔精度要求IT7 参照《机械制造工艺设计简明手册》(以下简称《工艺手册》)表2.3-8 确定工序尺寸及余量为:钻孔:φ23扩孔:φ24.8 2Z=1.8mm半精绞:φ 24.94 2Z=0.14mm精绞: φ20+0.02107>铣φ55 下端面。

两φ55圆柱端面加工余量及公差, 圆柱φ55 圆柱端面为自由尺寸公差, 表面粗糙度值要求为Ra3.2, 要求粗铣, 半精铣。

φ55 半精铣的加工余量(单边)Z=0.8粗铣加工余量(单边)Z=4.28>铣φ55 上端面。

两φ55圆柱端面加工余量及公差, 圆柱φ55 圆柱端面为自由尺寸公差, 表面粗糙度值要求为Ra3.2, 要求粗铣, 半精铣。

φ55 半精铣的加工余量(单边)Z=0.8粗铣加工余量(单边)Z=4.29>钻锥孔φ 7.8 及M6底孔,攻丝,半,精绞φ8,保证R1.6 的表面粗糙度半精绞加工余量2Z=0.14精绞加工余量2Z=0.0610>切断2.6 确定切削用量及基本工时工序一:铣φ40 上平面。

1 工具选择1. >选择工具《切削手册》根据表1. 2选择YG6硬质合金刀具根据表3.1 铣前深度ap≤4 铣削宽度ae≤90 端铣刀直径D0=100mm 由于采用标准硬质合金端铣刀, 故齿数Z=102 >铣刀几何形状查表(3.2)由于HBS=200>150,r0=0°a=8°Kr=45°Kre=30°Kr′=5°λs=-20 °α=8°bq=1.22选择切削用量1>决定铣削深度ap,因为表面粗糙度要去为Ra=3.2,所以需两次走刀完成第一次走刀达到尺寸为50+0.8 (半精铣的加工余量)第二次走到达到50 的尺寸,并保证Ra=3.22>决定每齿进给量fz 当使用YG6铣床功率为7.5KW查表3.5 时fz=0.14~0.24mm/z 取fz=0.183> 选择铣刀磨纯标准及刀具寿命根据表3.7 铣刀刀齿刀面最大磨损量为粗加工时2.0, 精加工时0.5 由于铣刀直径d0=100mm故刀具寿命T=180min (查表3.8)4> 根据(表3.16)当d0=100mm Z=10 ap=2 fz=0.18 Vi=98m/min nt =322r/minVft=490mm/min各修正系数为: kmv=kmn=kmvf=0.89Ksv=ksn=ksvf=0.8故:Vc=Vt kv=98 ×0.89 ×0.8=70m/minn=nt kn=322 ×0.89 ×0.8=230r/minVf=Vft kvt=490 ×0.89 ×0.8=350.3mm/min根据X52K型立铣说明书(《设计手册》表4.2-35)选择n =300r/min Vfc=375mm/min因此实际切削速度和每齿进给量为Vc=πdn /1000 =3.14 ×100×300 / 1000 =94.2 m/minFzc=vfc / (nc ×Z) =375 / 300 ×10=0.125mm/z5>根据机床功率:根据表3.24 当HBS= 170~240 ae≤9mm ap≤2.4 d=100 Z=10 Vf=375mm/min 近似Pcc=3.8KW根据X52K型立铣说明机床主轴允许功率为Pcm=7.5×0.75=5.63KW 故Pcc<Pcm 因此所选择的切削用量可以采用即ap=2.4 Vf=375mm/min n=300r/min Vc=94.2m/min fz=0.125mm/z 6>计算基本工时tm = L / Vf式中L=160mm 根据表3.26, 对称安装铣刀, 入切量及超切量Y+Δ=35 则L=(160+35)=195mm 故tm=195 / 375=0.52min工序二:粗镗半精镗φ55孔1>选择刀具: 查表《机械加工工艺手册》表11.2-10选择莫式锥柄3 刀杆直径D=30 高速钢刀头2>选择切削用量有《工艺手册》表2.3-10 得粗镗φ53.5,2Z=3.5半精镗φ55+0.4 2Z=1.5粗镗孔至φ53.5单边余量Z=1.75/mm一次镗去全部余量ap=3.5 mm (5~8)进给量f=0.52 mm/r (0.3~1.0 )根据有关手册确定立式镗床的切削速度为v=35m/min ( 20~35m/min) nw =1000v / Πd=1000×35 / 3.14 ×50 =223r/min查表4.2-20 T4132 立式镗床主轴转速n=250r/min切削工时L=30,L2=3,L3=4t1=L / nf =(30+3+4)/ 250×0.52=0. 28min③半精镗孔φ50+0.501>切削用量ap=1.5 (1.5~3 )单边余量Z=0.1mm 一次公差去全部余量ap=0.2mm进给量f =0.2mm/r ( 0.2~0.8 )根据有关手册, 确定立式镗床切割进度v=40m/min (25~40)查表4.2-20 T4132 立式镗床(主电动机=1.1kw,总容量1.16kw)主轴转速n =355 r/min切削工时L=30,L2=3,L3=4t 2=L/ nf=(30 +3+4)/ 355 ×0.2=0. 52min工序三:钻两孔φ231 选择钻头选择锥柄麻花钻(GB1438-85) 查表d0=20钻头几何形状(表2.1 及表2.2)双锥,修磨横刃β=30°2 φ=100°b ξ =3.5 α=11°b=2mm L=4mm2. 选择切削刀具①进给量f按加工要求决定进给量: 根据表2.7 当加工要求为H12~H13精度铸铁HBS>200 d0=18mm f=0.43~0.53mm/r由于L/d=50/20=2.5, 故应乘以孔深修正系数kcf=1f= 0.43~0.53 mm/r2>按钻头强度决定进给量根据表2-8 当HBS=200 d=20mm钻头强度允许的进给量f=1.75mm/r 3>按机床进给机构强度决定进给量根据表2.9 当HBS<210 d=≤20.5 机床进给机构允许的轴向力为6960N(Z3025 钻床允许的轴向力为7848N 见《设计手册》表4.2-11) 进给量为0.75mm/r 从以上三个进给量比较可看出, 受限制的进给量是工艺要求, 其值为f=0.43~0.53mm/r根据Z3025钻床, 选择f=0.5 mm/r②决定钻头磨钝标准及寿命由表2.12 当d0=20 时, 钻头后刀面最大磨损量( 0.5~0.8 )取为0.6mm,寿命T=60min③切削进度由表2.15 HBS 170~240, f=0.5mm/r d>20 Vc=16m/minn =1000V/ πd0=1000×16/(3.14 ×20)=254.7r/min④检验机床扭矩及功率根据表2.20 当f=0.5mm/r d0<21 时mt=76.81 N*M根据Z3025 钻床说明书当nc=250r/min 时Mm=80 N*M根据表2.23 当HBS200 d0=20 f=0.53mm/r Vc=16m/min 时Pc=1.1KW查《设计手册》表4.2-11 PE=2.2KW由于MC<Mm PC<P故E 选择之切削用量可用, 即f=0.5min/r nc=250r/min Vc=16m/min⒊计算基本工时tm =L / nfL=L+Y+Δ,L=30 mm 入切量及超切量由表2.29 查出Y+Δ=10mmtm =L / nf=(5 0+10) / (250 ×0.5)=0. 48min2. 扩孔1>选择扩刀选择硬质合金扩孔钻d0=21.8mm钻头几何形状为r=5°α0=8°(8~10) kr=30 °( 30~60) kr ζ=30°β=10°bα 1=1mm (0.8~2 ) 2>选择进给量及切削进度查表2.10 d0=21.8HB=200 时, f=1.0 ~1.2mm/r根据Z3025 钻床说明书选择f=1.0 mm/r查v 《机械C 加v d 工0工zv 艺师k 手册》表 v c m xy k v Cv=68.2,do=21.8,Zv=0.4,T=40,Ap=50,Xv=0.15,f=1,kv=0.8 ,m=0.4, Yv=0.45. 计算得 V=24m/minV=(1/2-1/3)V 钻=(1/2- 1/3) × 16=8 ~ 16m/min 取 V=8 m/minn =1000V/ πd0 =1000× 8/ 3.14 ×21.8=116.8r/min, 取 n=175r/min 。