Genesis软件对HDI印制板精细线路补偿设计的研究

挠性及刚挠印制电路板

❖11.1.5挠性及刚挠印制电路板的结构形式 挠性印制板与刚挠印制板都是以挠性材料为主体结构

❖ 挠性印制板发展过程可总结如下: 1. 53年美国研制成功挠性印制板。 2. 70年代已开发出刚挠结合板。 3. 80年代,日本取代美国,产能跃居世界第一位。 4. 90年代,韩国、台湾和大陆等地开始批量生产。 ❖ 全球挠性板市场2000年产值达到39亿美元,2004年接近

❖ 3. 加成和半加成加工法 (1) 挠性板制造中采用聚合厚膜技术是种加成法工艺。该 方法采用导电涂料经丝网印制在薄膜基材表面上印刷电 路图形,再经过紫外光或热辐射固化。

(2) 挠性板制造中采用先进的阴极喷镀涂技术,类似于半 加成法工艺。

❖ 4.挠性单面板两面通路(露背)的加工法

该类挠性板是只有一层导体层,因此也是单面板,但 其两个表面都有露出的连接盘(点),可供连接。两面 通路的加工方法有多种,介绍如下。

(7)挠性电路具有优良的电性能、介电性能及耐热性 .

(8)挠性电路有利于热扩散:平面导体比圆形导体有更大 的面积/体积比,另外,挠性电路结构中短的热通道进一 步提高了热的扩散。

❖11.1.4 挠性印制电路板(FPC)的分类

1.按线路层数分 类

❖ (1)挠性单面印制板 (2)挠性双面印制板 (3)挠性多层印制板 (4)挠性开窗板

(2)挠性板基材可弯折挠曲,可用于刚性印制板 无法安装的任意几何形状的设备机体中。

(3)挠性板除能静态挠曲外,还可以动态挠曲.

(4)挠性电路减少了内连所需的硬件具有更高的 装配可靠性和产量

(5) 挠性电路可以向三维空间扩展,提高了电路设计和机 械结构设计的自由度。

化学沉镍金速率分析与应用

. .

O25

金离子 浓度/(/ gL)

图6 金浓度对金析出速率 影响的曲线 图 ( 下转第7 页) 2

5. 4.

文 献 与 摘 要 L t aue &A src i rtrs bt t e as

印 制 电 路 信 息 2 1 o1 0 1N .2

4

43

45

48

51

镍离 f浓度/( / g L)

p H对金 析出速 率 的影响

图3 镍离子浓度对镍析 出速 率影 响的 曲线 图

24 2 化学金析 出速率 ..

( )温 度对 金 析 出速 率 的影 响 1

{o 8 2

懈

O27

p 为5 、金离子浓度为l H . 2 时,温度在7 ℃~ 5 g 5 9℃ 范 围 内金 的析 出速率 见表 5 ;根据 表5 中的数据 可绘 制 出当p H、金 离子浓 度不变 时 ,温 度对 化学金 析 出速 率 影 响 的直 观 图,见 图4 ;从 图4 以看 出,化 学金析 出 可 速率 随着 温度 的上 升而 变大 ,温度在 8 0℃ ~9 C 围 0。范 内每升高 1 ℃,金的析 出速率约提 高0 03_/i。 . 6 p mn 0 m

表面涂覆 S r c ii u a e ns f F h

艺 参 数 见表 1 ,再 变 化 第 三 项 因素 。通 过 测 量 不 ) 同条 件 下 的 化 学镍 、化 学 金 镀 层 厚度 来 计算 沉 积 速 率 ,最 后 绘制 直 观 图反 映 各 因 素 与化 学镍 金 沉 积 速 率 问的关 系 。

表面 涂覆 咖 C ii C ns F h

Genesis2000基本操作培训

精选课件

3

• 1,双击桌面图标:

登录

• 2,输入用户名和登录密码,点击Enter登录。

精选课件

4

建立Job

• 1,File→Create:

• 2,输入料号名:自定义 • 3,选择数据库:双击Database • 4,点击Apply,在点击OK,Job建立完成。

精选课件

5

Input文件输入

• 1,点击Window→Input:

将当前图象恢复到初始壮态(等同于

• PageUP 扩大(Ctrl+I)

• PageDown 缩小(Ctrl+O)

• 四个方向键 分别向各自方向移动(配合Shift键可以实现 慢移)

• Ctrl

跟其他键组合用,例如配合框选可以选中与

框线接触的物件

• Shif

跟其他键组合用,例如按住Shift键不动,可

PCB板厂利用genesis2000将客户提供的原 始资料根据本厂的生产能力修正后,为生产的各 工序提供某些生产工具(比如菲林、钻带、锣带 等),以方便本厂能生产符合客户要求 的线路板, 起的就是辅助制造作用。

精选课件

2

软件的安装

• 1,软件安装详见安装教材:Genesis10_0 安装教材.pdf

文件处理

刷新 调出控制窗口 同层复制 打开Transform菜(mirror . rotate . scale) 保持角度移动三段线的中间线 加线的方向控制 保持长度移动三段线的中间线 打开Connection菜单(导R角、接断线) 打开Selection(加选、减选、反方向选) 切换抓取层 关闭抓取方式

精选课件

单位换算: 1inch=1000mil=25.4mm

genesis2000培训教程

无锡市同步电子有限公司

49

档案

参考Engineering Toolkit的档案功能

无锡市同步电子有限公司

50

编辑

回复上次动作 删除 移动 复制 修改尺寸

极性 新增

无锡市同步电子有限公司

51

同层移动

无锡市同步电子有限公司

52

移动到其它层

无锡市同步电子有限公司

41

概观区及坐标区

概观区 可以知道图形显示区位于整层 图形的位置 **选择区域放大的功能可用在 概观区内

坐标区 显示目前鼠标光标所在的坐标值

无锡市同步电子有限公司

42

层别符号

层别显示区 影响层区 层别功能区

设定显示层:在层别功能区之层名上按 <M1> 设定工作层:在显示层之层别显示区上按 <M1> 设定锁点层: <s><a>自动在显示层上切换

无锡市同步电子有限公司

24

窗口

回到Engineering Toolkit 开启输出窗口

开启输入窗口

无锡市同步电子有限公司

25

Matrix 层别特性表

无锡市同步电子有限公司

26

Matrix使用目的

定义层别的用途 (Board, Misc) 定义层别的数据种类 (Signal, Solder Mask…) 定义层别的极性 (Positive, Negative) 定义层别顺序 (top, bottom…) 定义钻孔层及成型层贯穿的层次 (Span Bar)

sa和sb :分别表示文字TOP面和文字BOTTOM面 ra,和rb :分别表示阻焊TOP面和阻焊BOTTOM面 a和,b : 分别表示外层TOP面和外层BOTTOM面 2,3,4….n 分别表示内层的层数 ????-txt: 4个问号表示板名的任意4个字母或数字, -txt表示钻孔层 ????-ex2: 4个问号要与上面4个问号一致,-ex2表示rout层 ????-ex1: 4个问号要与上面4个问号一致, -ex1表示rout定位层

2014年印制电路板PCB行业分析报告

2014年印制电路板PCB行业分析报告2014年5月目录一、行业简介 (4)1、定义 (4)2、印制电路板产品的分类 (4)3、印制电路板产品的主要应用领域 (7)二、行业主管部门、监管体制及主要法规政策 (8)1、行业主管部门及监管体制 (8)2、主要法律法规和政策 (9)三、印制电路板行业发展状况 (11)1、全球印制电路板行业发展概况 (11)(1)全球印制电路板产业将进入稳步增长期 (11)(2)全球PCB 行业产能进一步向亚洲集中,中国产值、产量规模全球第一 (12)(3)全球PCB 主要产品结构及未来发展趋势 (15)2、我国印制电路板行业发展概况 (17)(1)中国印制电路板产业发展现状 (17)(2)国内印制电路板产业区域结构总体特征 (18)(3)国内PCB 主要产品结构及未来发展趋势 (18)(4)电子信息产品更新换代,智能手机、平板电脑需求旺盛,推动PCB 产业快速成长 (21)四、行业内的主要企业及其市场份额 (23)五、进入印制电路板行业的主要障碍 (24)1、技术壁垒 (24)2、资金壁垒 (25)3、环保壁垒 (25)4、认证壁垒 (26)5、客户壁垒 (27)六、市场供求状况及变动原因 (27)七、行业利润的变动趋势和变动原因 (28)八、行业技术水平及发展趋势 (29)九、印制电路板行业的周期性、区域性或季节性特征 (31)1、周期性特征 (31)2、区域性特征 (31)3、季节性特征 (31)十、本行业与上下游行业之间的关联性 (32)1、本行业与上下游行业的关联性 (32)2、上下游行业的发展状况对本行业的影响 (32)(1)上游行业的发展状况对本行业的影响 (32)(2)下游行业的发展状况对本行业的影响 (33)①消费电子及通讯设备 (33)②汽车电子 (37)③工控设备及医疗电子 (38)十一、影响行业发展的有利和不利因素 (40)1、有利因素 (40)(1)产业政策大力扶持 (40)(2)下游产业持续推动 (41)(3)行业重心向中国的转移客观上刺激了行业发展 (42)2、不利因素 (42)(1)国内行业总体技术水平与国际技术水平存在差距 (42)(2)基础技术研究与开发薄弱 (42)十二、行业主要企业简况 (43)一、行业简介1、定义印制电路板制造是指在绝缘板上通过常规或非常规的印刷工艺,使导电元件、触点或电感器件、电阻器和电容器等其他印刷原件组成电路及专用元件的制造。

LDS技术在印制电路板行业应用前景分析

LDS技术在印制电路板行业应用前景分析史书汉;涂清兰【摘要】The abbreviation of Laser Direct Structuring is LDS. This technology is to project the pattern to the surface of the polymer material by using the laser technology, then take direct metallization for irradiated area,finally form pattern on the surface of polymer material. It can directly form metallization pattern on the surface of polymer material. This document discusses the principles of LDS technology, processing methods, application direction, and prospect in the printed circuit board and the existing defects in application.%激光直接成型(LDS)技术,指利用激光将数字化的图形照射到高分子材料表面,通过对照射过的区域进行直接金属化,最终在高分子材料表面形成图案的技术。

它可以在高分子壳体上直接形成金属化的图案。

本文详细探讨了LDS技术的原理、加工方法、应用方向、在印制电路板中的应用前景以及目前存在的应用缺陷。

【期刊名称】《印制电路信息》【年(卷),期】2014(000)001【总页数】4页(P23-25,67)【关键词】激光直接成型;印制电路板;注塑高分子材料;覆铜板【作者】史书汉;涂清兰【作者单位】珠海方正印刷电路板发展有限公司,广东珠海 519070;珠海方正印刷电路板发展有限公司,广东珠海 519070【正文语种】中文【中图分类】TN41目前中国内地已成为以世界上最主要的PCB供应商[1]。

超薄铜箔在印制电路板中加工难点探讨

超薄铜箔在印制电路板中加工难点探讨陈世金;徐缓;罗旭;覃新;韩志伟【摘要】With the rapid development of electronic products, it pushed PCB to higher wiring density direction development, and the ultra-thin copper foil in the application of printed circuit increase gradually. In the course of processing, the difficulties is stripping of the ultra-thin copper foil and the strippable carrier, the defects of pressed surface wrinkled and thin copper foil for board exposed material problems. The solution to these problems is the key to use the ultra-thin copper foil well. This article will analyze above problems, and propose the corresponding solution, explore more reasonable scientific thin copper foil PCB manufacturing methods.% 随着电子产品的飞速发展,推动PCB向更高布线密度方向发展,使超薄铜箔在印制电路中的应用逐渐增多。

在其加工过程中,超薄铜箔与载体的剥离、压合后板面起皱和薄铜箔印制板露基材等问题均是控制难点,解决好这些问题是应用好超薄铜箔的关键所在。

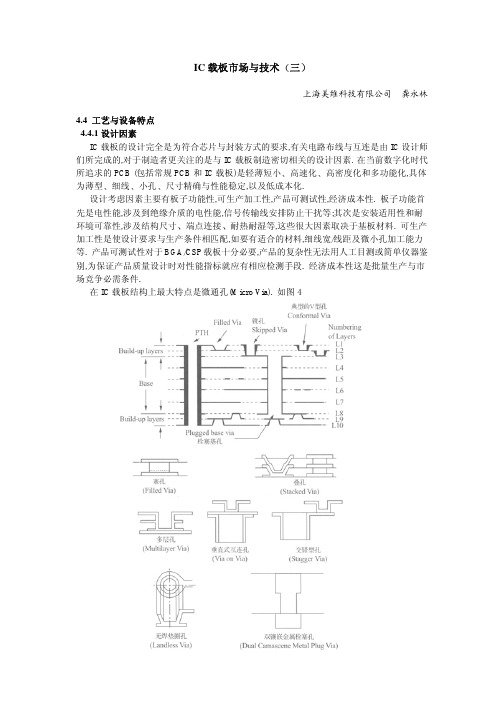

IC载板~1

IC 载板市场与技术三4.4 工艺与设备特点4.4.1设计因素IC载板的设计完全是为符合芯片与封装方式的要求,有关电路布线与互连是由IC设计师们所完成的,对于制造者更关注的是与IC载板制造密切相关的设计因素. 在当前数字化时代所追求的PCB (包括常规PCB和IC载板)是轻薄短小高速化高密度化和多功能化,具体为薄型细线小孔尺寸精确与性能稳定,以及低成本化.设计考虑因素主要有板子功能性,可生产加工性,产品可测试性,经济成本性. 板子功能首先是电性能,涉及到绝缘介质的电性能,信号传输线安排防止干扰等;其次是安装适用性和耐环境可靠性,涉及结构尺寸端点连接耐热耐湿等,这些很大因素取决于基板材料. 可生产加工性是使设计要求与生产条件相匹配,如要有适合的材料,细线宽/线距及微小孔加工能力等. 产品可测试性对于BGA/CSP载板十分必要,产品的复杂性无法用人工目测或简单仪器鉴别,为保证产品质量设计时对性能指标就应有相应检测手段. 经济成本性这是批量生产与市场竞争必需条件.在IC载板结构上最大特点是微通孔(Micro Via). 如图4下表9 列出了芯片尺寸端子节距有关输出入端子数. 芯片边上端子数是按相应的芯片尺寸与端子节距计算的,端子间可布设引线数也可作相应计算.表9 IC载板的设计参数[引自电子技术 2001/6 ]参数项目 2001 2002 2003 2004 2005 2008 2011倒芯片端点节距(m) 175 175 150 150 130 115 100连接盘大小(m) 88 88 75 75 65 58 50芯片尺寸 (mm/边)经济性能型13 14 15 15 15 15 16高性能型18 18 18 19 19 21 22阵列规模=沿芯片边沿端点数经济性能型(最多) 75 79 98 100 118 133 164经济性能型(常规要求) 35 37 39 41 43 50 59高性能型(最多) 101 103 123 126 148 180 221高性能型(常规要求) 52 55 58 61 65 77 91外部行列通路数(取决于输出层数要求)经济性能型 5 5 4 5 5 5 6高性能型8 8 8 8 8 9 10输出要求有效的总布线密度 (cm/cm2 )经济性能型 286 286 267 333 385 435 600高性能型 457 457 533 533 615 783 1000基板上布线(节距通路间3条线)线路宽度(m) 29.2 29.2 32.1 25.0 21.7 19.2 13.6 线路间距(m) 29.2 29.2 32.1 25.0 21.7 19.2 13.6基板上布线(节距通路间6条线)线路宽度(m) 17.5 17.5 15.0 15.0 13.0 10.1 7.9线路间距(m) 17.5 17.5 15.0 15.0 13.0 10.1 7.94.4.2 图形制作印制板线路形成的基本方法有三大类,即全加成法半加成法减去法. 在常规印制板生产中主要采用减去法,而IC载板生产这三类工艺都有采用,目前采用半加成法的较多些. 然而这三类工艺中都涉及到图形转移成像技术.IC载板的线路图形都是精细线条, 采用光致成像技术. 光致成像技术涉及到光致抗蚀剂材料,有干膜型和液态型正性和负性水(弱碱性)显影型和有机溶剂显影型等区分;涉及到曝光设备和光源,有平行光和非平行光紫外光和激光等区分. 而以图像转移方式区别主要技术如下.(1) 接触印制成像(Contact Printing) 这是目前印制板生产通用的技术,采用照相底版覆盖在已有光致抗蚀层基板表面,照射紫外光曝光, 照相底版与有光致抗蚀层基板表面之间是通过抽真空而紧密接触的. 这种方式由于照相底版厚度和光源散射等因素,形成图形线条到2 mil 可说是极限了.(2) 激光投影成像(LPI: Laser Projection Imaging) 这是应用准分子激光源照射照相底版,透射的光再投影到已有光致抗蚀层基板表面,感光出线路图形. 该装置的强力激光经过折射系统后投影到基板的是平行光,因此照相底版与基板是不接触的,又能保持图形精度. 如用30m 厚的光致干膜能产生线宽/线距为35/35m的图形,若用13m厚的液态光致抗蚀刻能产生线宽/线距为10/10m的图形,(3) 激光直接成像(LDI: Laser Direct Imaging) 这是应用聚焦的激光束按程序扫描,使已有光致抗蚀层基板表面曝光产生线路图形. 这过程不需要照相底版,类似于激光绘图机由计算机程序扫描出线路图形. 由于不用照相底版,也就不存在照相底版引起的收缩变形定位偏差和疵点等问题.另外,有激光直接刻板工艺(Laser Direct Structuring Process),其原理与LDI相似, 但是采用锡为图形转移的抗蚀层,而非光致抗蚀剂. 其工艺是在基板面铜层上化学浸锡,经激光束扫描使锡层和极少铜层气化,形成线路图形,留下锡层是以后化学蚀刻铜时的抗蚀层.(4) 步进重复成像(Step and Repeat Imaging) 这是将整块在制板分成若干单元,使成像面积大小(最大5 ~6 in 2 )与单块或多块IC载板面积相一致. 再利用紫外光通过反射到照相底版,透过照相底版和透射镜,把图形投影在基板上一个单元部位,分步重复进行就形成全板面光致抗蚀层曝光. 此方法照相底版与基板也不接触,在小面积内投射光也近似平行光,确保图形精度. 只是分步曝光速度慢产能低.表10 几种光致成像方法的比较成像方法接触印制成像激光投影成像激光直接成像步进重复成像光源汞弧灯准分子激光氩离子激光汞弧灯散射光 , 平行光UV激光照相底版类型聚酯或玻璃(接触) 聚酯或玻璃(投影) (不用) 聚酯或玻璃(投影) 线条分辨力75m, 38m 2.5m 50m 7.5m定位精确度约25m ,约8m 优(约1m) 尚好(约12m) 好(约2.5m) 生产效率大板面,大批量大板面,大批量快速,小批量小面积,中批量设备成本(单价) $20 ~80万元 $50 ~120万元 $50 ~150万元 $40 ~100万元细线条线路图形成像后,半加成法与减去法都有化学蚀刻完成图形. 蚀刻过程与常规印制板加工相同,但为实现细线条需要考虑以下几点: a.应是厚度均匀的薄铜层,被蚀刻铜层厚度应小于线路间距的1/2; 蚀刻剂稳定性好,有护岸效应使侧蚀极小,并与抗蚀剂相匹配; 蚀刻设备状态佳,有较高喷淋压力和均匀摆动,并用汇流排液方式减少水池效应.在图形转移中光致抗蚀剂材料无疑是个重要因素. 无论是干膜型和液态型除了感光性外,要与基板有好的粘附力,并能薄型化. 抗蚀膜层薄可提高解像力实现细线条.另外, 在图形转移中环境条件也极其重要. 需要有恒定温湿度环境外,更需要有洁净环境.在半导体制造中以最小线宽的1/5 ~1/10尘埃为净化对策,那么若印制板L/S=25/25m,不允许有5m以上尘埃,达到ISO 4级(相当100级).4.4.3微通孔形成IC载板的高密度化,除了细线条外就是微通孔. 微通孔加工方法有多种多样,在IPC/JPCA –2315 HDI板和微通孔设计指南标准中介绍了10种微通孔加工方法. 而常用的是机械钻孔光致成孔激光穿孔和等离子蚀孔. 其中又以激光穿孔应用最多,几乎将近占80 %;其次光致成孔约占15 %.微通孔(Micro Via)是指孔径小于0.15mm的互连金属化孔,孔的结构有埋孔盲孔和贯穿孔.埋孔又有两层导通埋孔或多层导通埋孔,盲孔也有两层导通盲孔或多层导通盲孔.激光穿孔是用一种准直光(激光)直射物体形成小孔.激光成孔原理是按激光波长能量不同分为光热烧蚀与光化学烧蚀. 光热烧蚀是指材料在吸收激光能量后,即被加热至熔化并蒸发掉形成小孔,在成孔孔壁留有炭化残渣. CO2 激光是属这种光热烧蚀, CO2 激光器激发出的是红外光和可见光热能. 光化学烧蚀是属紫外光区域的高光子能量破坏材料的分子链,使材料变成更小微粒逸出形成小孔,此孔壁没有产生炭化. UV-YAG激光器发出的是紫外线光,属这种光化学烧蚀成孔.CO 2 激光波长较长(约9m),树脂和玻璃都可吸收CO2 激光,可被加工出小孔. 而铜几乎不吸收CO2 激光,就不能在铜箔上直接加工出小孔. 据此CO2 激光成孔技术面对的工艺: a.树脂层直接成孔,面对的表面为涂布或层压的绝缘层,激光形成盲孔; b.铜面开窗孔后成孔,表面铜箔经掩膜和蚀刻露出树脂层孔点,再激光穿透树脂层形成盲孔; c.超薄铜箔直接成孔,表面铜箔很薄(5m以下)并经黑氧化处理提高对CO 2 激光能量吸收,这样CO2 激光就能穿透薄铜层及绝缘层形成小孔. CO2 激光的穿孔速度较快,效率高,相对成本低,所以应用较多. 不能直接穿透铜,既是缺点,也是容易实现盲孔的优点. 不足的是成孔中会有树脂残渣,在孔金属化前要去除玷污.UV-YAG激光波长短(约355nm),铜纤维布与树脂都能吸收此光能,因此可一次直接形成小孔,而且形成小孔较光洁干净无玷污. UV-YAG激光穿孔相对速度慢些,成本高些. 目前UV-YAG激光的应用量在增大.另外还有准分子(Excimer)激光具有宽的高强度光束,对铜纤维布与树脂都能穿透,成孔质量很好. 但因速度较慢,成本高,所以使用很少.光致成孔工艺在激光成孔前就应用,其关键是绝缘层为感光性树脂. 感光性绝缘树脂(液态或干膜状)涂覆于基板(芯板)后,用有孔点照相底版曝光,经显影就形成小孔.表11 几种激光法与光致成孔法加工性的比较成孔方法CO2 激光UV-YAG激光准分子激光光致成孔等离子体蚀孔加工孔径(m) 70 ~250 25 ~100 10 ~150 50以上70以上铜箔加工不可可可不可不可树脂加工可可可可可纤维布加工可可可不可可成孔品质后处理良优良良生产效率批量中低批量中加工成本中较高高低中4.4.4电镀微通孔要起到层间互连作用,孔内必须金属化导通. 还有积层表面若是没有铜箔的绝缘层,这就需要沉积导体层. 为达到这些要求是采用化学镀铜和电镀铜,基本工艺与常规PCB生产相同. IC载板的特殊性是: 基板薄,搬运操作易损坏; 有微通孔和盲孔,孔内电镀均一难达到; 实现细线条与细间距,必须板面镀层均匀和结合力好; 表面安装芯片,镀层必须平滑均匀.目前较多的是采用水平式直接电镀技术. 水平式直接电镀是把化学镀铜与电镀铜过程联合在一起,已达到薄板自动化传送,减少过程搬运中损坏. 水平传送对板子处理均匀性好,受化学溶液流动清洗阴阳极间距离及电流密度都能相同. 水平传送生产线从去毛刺去玷污化学镀铜与电镀铜成连续自动线,生产效率高.为保证盲孔电镀可靠及板面镀层均匀,在水平传送化学镀铜过程中改变以往浸渍式处理板子为溢水喷射式,各工序流体被强制循环或有超声波装置,确保小孔内清洁无气泡和湿润. 水平电镀铜过程中同样从流体力学角度强制溶液循环,与小孔内充分接触.要达到高厚径比的孔和微孔的孔内镀层厚度均匀及与板面厚度一致,从电镀理论来说是要提高电镀分散能力(Throwing Power),目前是在从三个方面努力改进. 一是电镀槽装置改进,无论时水平式或垂直式电镀,均从流体力学角度使新鲜溶液不断进入孔内,保持溶液离子分布均匀性,同时采用不溶性阳极; 二是电镀电源改进,将直流电源改为正反向周期性变换的脉冲电源,以改变板面与孔内的沉积速率; 三是调整溶液成份,特别是添加剂(光亮剂整平剂),通过添加剂抑制板面镀层沉积而相应提高了孔内镀层沉积速率.目前水平传送周期转向脉冲电镀(PPRP)是较成功的,既有水平传送是溶液喷流长处,又用大电流反向脉冲控制, Throwing Power达到90 %以上. 现还有应用不溶性阳极与无添加剂脉冲电镀,也有好的效果. 也有仍应用直流电源而通过电镀装置改进,采取电镀液喷流实现高厚径比的孔和微孔电镀的. 也有改进添加剂而取得好的微孔好效果,甚至做到硫酸铜电镀盲孔同时实现镀铜塞孔.4.4.5表面处理在IC载板生产过程中需要有二种表面处理过程,一是内层间叠合时为提高层间结合力而需要的内层表面处理; 另一种是表面导体端点和连接盘的表面处理.内层表面处理对象一是绝缘树脂层,要表面层平整,又有微观粗糙度. 这是使与后道沉积的铜层结合牢固,或者与再复合的绝缘层粘合可靠. 内层表面处理对象另一是铜线路层,使铜表面有微观粗糙度,与再复合的绝缘层结合可靠. 处理方法有化学清洗微蚀法机械研磨法化学机械结合法. 对仅铜线路层表面处理主要是化学方法,采取微蚀和黑氧化或棕氧化处理,鉴于这线路细铜层薄,处理过程也是细微的,都采用水平传送设备. 绝缘树脂层或含有铜线路的表面处理主要是化学机械结合法.为IC载板平整化提出化学机械平整(CMP)技术,这是在化学去氧化后再精细地机械研磨,再是化学清洗水洗和纯净水洗干燥. 机械研磨工具不可能是通常的砂轮或尼龙针刷,而是不织布纤维粘合细粒无机氧化硅与氧化铝的抛轮,研磨粒度在1000目以上,并向更细发展. IC载板在最后表面涂覆阻焊剂前,也是采取这种CMP处理.表面导体端点和连接盘的表面处理是在铜端点和连接盘表面涂/镀可焊的保护层,为了与芯片互连及在以后印制板上安装可靠. IC载板上安装连接采取的是焊锡熔焊(Solder Fusing或打线搭接(Wire Bonding)方法,要求连接盘平整可焊. 表面常用镍-金镀层,或无铅的锡银镀层,个别的用贵金属钯铑镀层等.连接盘镍-金镀层现主要应用化学镀镍浸金(ENIG)技术. 在铜面上化学镀镍溶液主盐是氯化镍或硫酸镍,以次磷酸钠为还原剂使已催化铜面产生镍,新生的镍有自身催化性可使镍层不断加厚,一般控制镍层厚度3 ~5m. 化学浸金是置换反应,由镍置换金,当镍层表面全部覆盖金后反应停止. 因此浸金层很薄,约0.05 ~0.1m. 化学镀镍浸金过程是在一条生产线上进行,经过酸洗微蚀催化(活化)和化学镀镍浸金. 对于BGA/CSP细间距载板,采用钯催化会发生间距内微量镍析出,影响板子电性能,因此在改用二甲胺甲硼烷(DMAB)为还原剂介决这问题. 镍层是可焊性关键,不应有黑镍现象.焊锡熔焊的安装连接盘上除镍-金镀层外,还常用无铅的锡或银镀层,并采用化学镀工艺.化学镀无需连接盘连通电,获得的镀层平整均匀性好. 纯锡层较软而易产生锡须,熔点较高,为与原有锡铅熔点相近,采用也是锡合金. 也有锡合金镀层有锡银锡铜锡铋锡锌锡钴等二元合金,以及锡银铜锡铋铜和锡锌铜等三元合金. 按美国JEDEC定义,焊料中铅含量重量比少于0.2 %是无铅,美国NEMI推荐的是锡银铜合金焊料,适合于235再流焊. 因此,化学镀锡银铜合金为佳. 同样有水平式化学镀锡设备,获得好的效果.4.4.6检测IC载板的检测如常规PCB那样包括外观电性能耐环境性等各方面,只是板子的高密度化势必有更高检测技术.外观检查BGA/CSP封装板是不可能单靠人工肉眼观察了,是采用自动观察检查(A VI: Automatic Visual Inspection)系统. 该系统是有光学系统,进行图像扫描摄取; 有计算机处理系统,分析图形正确性,找出各种缺陷; 有自动化系统,达到自动上料检测识别和下料等. 另外有为BGA/CSP封装板提供的新一代光学式自动外观检查(AOI)设备,比一般AOI分辨力高约10倍,解像度2m,适合于L/S=20/20m的细线条板检查.这种设备是输入CAD数据作为检查基准,采用CAD数据比较法(非照相版图形比较法)精确度高.电性能首先是通断路检测,测试原理与常规印制板相同,只是被测试密度高得多了. 用于BGA/CSP封装板通断路检测高效率的是自动接触式电路通断检测机,被测板子节距可小到30m,线宽/线距15/15m,检测时定位误差小于10m,所用夹具寿命可接触100万次. 还有简易些的是多针头的飞针测试机,在A B两面各有2根探针, 检测时定位精度5m以内,可测导线电阻范围0.001 ~399.9,读数精确度0.1m.有全自动裸板综合检查系统,将电气检测与外观检查相结合同步进行,以提高效率. 电气检查可选择测量时电压与电流,采用专用夹具,所测量电阻值从m到M分别设定. 外观检查是采用光学系统,检查内容包括缺损划痕针孔残余物异物分层剥落和偏位等缺陷.根据IC载板性能要求,还有许多检测项目. 如用精密读数测量仪,测量板子尺寸和孔径线宽等; 用X射线镀层测厚仪,检测表面镀层厚度; X射线分析计测仪测定无铅镀层(Sn-Ag Sn-Bi等)的成分与厚度; 时域反射仪(TDR)测量互连导线阻抗,自动阻抗测量机(TDR法)适合批量生产. 另外有环境试验,如热冲击耐焊性吸湿性和耐燃性等.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Genesis软件对HDI印制板精细线路补偿设计的研究

文章通过使用Genesis2000软件对HDI线路板的精细线路做特殊补偿,同时

对其板边SYMBOL进行优化设计,从而达到对精细线路蚀刻均匀性的管控及提

高良率的目的。通过Genesis2000软件对精细线路特殊补偿设计后,采用最佳的

蚀刻参数,制作出的精细线路品质良好,符合IPC品质要求,而且批次合格率大

大提高。

标签:Genesis2000;HDI;精细线路板;补偿设计

Abstract: By using Genesis2000 software to make special compensation for the

flexible circuit of HDI circuit board and to optimize the design of SYMBOL on the

edge of the board, the purpose of controlling the etching uniformity of fine circuit

and improving the yield is achieved. After special compensation design of flexible

circuit by Genesis2000 software, the fine circuit made by adopting the best etching

parameters has good quality and meets the quality requirements of IPC, and the

batch pass rate is greatly improved.

Keywords: Genesis2000; HDI; flexible printed circuit board (FPC);

compensation design

1 概述

HDI板(High Density Interconnection)一般是指高端印制线路板,因为目前

我们的电子设备都是正在快速地往高精密度及高信赖度等方向发展,所以高端

HDI印制板的线宽和线距也随之设计得越来越精细,现在一般常见的线宽线距都

是3mil,最小的已经达到2mil了。线路板的线宽线距如果过小,在生产过程中,

板面铜的均匀性要求也会越来越高,所以我们深入研究HDI线路板精细线路蚀

刻的均匀性,并且充分结合Genesis软件对其作出特别补偿,希望能一定程度上

改善蚀刻均匀性。本文拟选择线宽线距都是50μm/50μm 的HDI板,结合Genesis

软件对精细线路作出特别补偿,提高精细线路蚀刻工序的均匀性。

2 Genesis软件对精细线路的操作流程及设计理念

目前对HDI精细线路的工程资料设计一般使用Genesis这个软件。这个软件

是由以色列的Orbotech与Valor的合资公司——Frontline公司研发的,它可以将

CAM作业流程按照不同的层数及工料规格,做成多项标准模块,进行自动化分

析,编修数据处理,大大地减少人工失误及提高制作效率。

利用Genesis软件对线路进行特别的补偿,具体的线路补偿操作步骤如下:

点击进入Edit界面,接着选择Resize,然后选择Global;这里特别说明一下,这

个主要是针对精细线路做补偿的,所以当遇到全部都是铜皮的情况,我们建议不

用补偿。点击菜单Action后,直接点击Select Draw,选择铜箔后,再继续进入

菜单Action,选择Reverse Selection 反选后就可以做补偿。对精细线路2mil/2mil

做补偿时,我们需要结合具体图形不同的线路间距做区分补偿,包括我们常常遇

到的独立线路、整组密集排线、BGA PAD密集位置的夹线等等,都需要充分考

虑做特殊的补偿。有时我们会遇到如下情况:就是在一条线路上面,出现一小段

密集一小段稀疏,那么我们只能分开区域来评估,必须按不同间距的补偿规则进

行区分补偿。本文所设计的精细线路2/2mil的补偿情况已经包括上面提到的各

种特殊情况了。

鉴于Genesis软件的设计流程及其超强大的操作功能,考虑应用Genesis软

件进行特别的修改补偿值是可行的。我们的思路是,收集HDI板经过水平脉冲

电镀后不同区域的实际铜厚数据,然后根据这些具体的面铜数据设定不同的参数

及相应的补偿值,并按不同区域的补偿值进行自动调节以达到最佳的补偿值,从

而改善精细线路的均匀性。

3 Genesis软件实现对精细线路的补偿设计

在线路板工程资料制作时,针对如2/2mil的精细线路,由于上面所说的原

因,确实是需要考虑特殊处理的。特别对于密集的线路組的最边缘的那根线以及

分叉线、有空间的线段,通常会出现整体补偿间距不够的情况下,我们的解决办

法是通过移线、削焊盘或者改成单边、分段加够到整体的补偿值。如果遇到线路

组的中间线路间距不够的情况,我们可以在保证最小间距的前提下按实际情况适

当减少补偿值。另外,往往BGA位置都是非常密集的区域,出现线路夹线的情

况比较多,在CAM制作菲林资料阶段就要模拟生产将会出现的情况对补偿作出

适当的调整。

根据上面提到的关于补偿的详细说明,再按下面Genesis精细线路补偿操作

流程的步骤执行,我们就可以实现精细线路特别补偿设计了。

(1)进入Genesis操作界面后,先打开EDIT-Reshape-Contourize的操作窗

口:

第一步,就是把精细线路菲林资料的全部铜箔区域都转换成SURFACE定义

的模式。经过这个步骤处理好的资料,可以大大压缩文件数据,后继CAM处理

的每个步骤都可以更快捷。Max Size一般选3,Hode一般选“X and Y”。(2)接

着打开DFM-Redundancy Cleanup-Removal/NFP:这个操作步骤其实主要是去除

内层的孤立焊盘,ERF的相关参数是要选用LLH INP。如图1所示。

(3)打开Analysis——Siqnal Layers Checks,再在Spacing里面设置一个比

正常补偿值还大一点的数值。Signal Layer 这个操作只是对资料做一个整体分

析,分析后会出现相关的分析结果供我们参考。具体ERF的相关参数需选择Lh

Inner,如图2所示。

(4)重点操作步骤——按要求对内层的精细线路进行补偿,打开

Edit-Resize-Global,Size一栏选0,Corner Control一栏选NO。

(5)打开Analysis——Signal-Layer Checks,先将间距小于50um的所有相

关位置搜索出来,然后利用图形编辑器的强大功能,对这些分析搜索出来的特别

区域进行修改或者补偿。如图3所示。

(6)对内层的环宽及其间距进行处理,打开DMF-OQT-Signal Layer Opt,

这个步骤可以针对信号层也可以针对混合层进行操作的。ERF的相关参数可以直

接选择LH Inner,具体如图4所示。

(7)最后打开DMF-Opt-Positive Plane,此步骤的操作目的其实就是加大内

层的空间,方便生产操作。参数和正常板制作参数一样即可。

上面提到的程序设计已经得到了奥宝公司的认可,他们也表示会安排工程师

作相关的技术支持。其实这些只是这部分新增程序的可操作的界面参数,它们的

开发使精细线路的补偿变得简化,应用这些程序可以大大地减轻CAM制作人员

的工作量,得到CAM操作人员的一致好评。

另外,在精细线路的实际生产过程中,常常会遇到因Working Panel边的

SYMBOL代码与Genesis软件中本身自带的普通线路板制作的SYMBOL不一致

的情况,但是,如果我们按照普通线路板的板边SYMBOL制作,又担心实际生

产操作时容易出现图形偏位的现象。于是,我们又利用Genesis软件可以根据公

司内部实际生产的需求自行编制添加程序代码这一大特点,自行添加了特殊的板

边SYMBOL程序代码。通过我司程序编写自行生成的新SYMBOL添加菜单,

可以完全做到简单的人机交互,提高了CAM制作效率。

4 结束语

本文主要利用Genesis软件的强大功能,以改善蚀刻均匀性为目的对50um

的精细线路的最佳补偿做了相关研究。我们利用Genesis软件的客制化自主编程,

找出精细线路最佳补偿的方法,同时添加精细线路板边SYMBOL的自动化功能,

在一定程度上,减轻精细线路人工对位的难度,降低了CAM制作人员手动调整

板边SYMBOL的困扰,提升了工程资料的制作效率,这些都直接提升了公司的

效率及利润。

参考文献:

[1]唐宏华,黄满发.细线路蚀刻控制因素分析[Z].春季國际PCB技术信息论

坛,2007:23-26.

[2]李志燕.CAM系统在PCB生产中的应用[J].印制电路信息,1994(02):

24-30.

[3]迟海蓉.浅谈Greber对PCB设计制作之应用[J].教学与科技,2001(4):

16-18.

[4]谢孟军.PCB制造CAM软件Genesis 2000基础培训教程(第一版)[Z].

深圳:奥宝公司.

[5]杜芬.HDI高铜厚精细线路制作关键技术研究[J].科技创新与应用,2018

(26):21-22+24.