弯扭组合变形实验报告

薄壁圆管弯扭组合变形测定实验报告数据

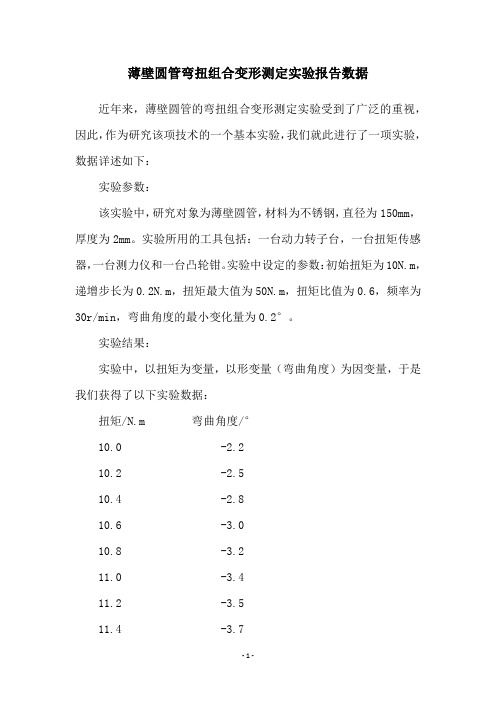

薄壁圆管弯扭组合变形测定实验报告数据近年来,薄壁圆管的弯扭组合变形测定实验受到了广泛的重视,因此,作为研究该项技术的一个基本实验,我们就此进行了一项实验,数据详述如下:实验参数:该实验中,研究对象为薄壁圆管,材料为不锈钢,直径为150mm,厚度为2mm。

实验所用的工具包括:一台动力转子台,一台扭矩传感器,一台测力仪和一台凸轮钳。

实验中设定的参数:初始扭矩为10N.m,递增步长为0.2N.m,扭矩最大值为50N.m,扭矩比值为0.6,频率为30r/min,弯曲角度的最小变化量为0.2°。

实验结果:实验中,以扭矩为变量,以形变量(弯曲角度)为因变量,于是我们获得了以下实验数据:扭矩/N.m 弯曲角度/°10.0 -2.210.2 -2.510.4 -2.810.6 -3.010.8 -3.211.0 -3.411.2 -3.511.4 -3.711.6 -3.811.8 -4.0……50.0 -20.5根据以上实验数据,可以看出,随着扭矩的增大,薄壁圆管的弯曲角度也随着增大。

实验分析:从上文的实验数据可以看出,当扭矩增加时,薄壁圆管的弯曲角度也会随之增加,这表明薄壁圆管具有较强的弯曲变形能力。

因此,利用该材料可以制造出更加精致的零件,为自动化制造、精密机械等领域提供参考依据。

结论:通过本次实验,我们可以得出结论:1、薄壁圆管具有较强的弯曲变形能力,这表明其可以用来制作精致的零件。

2、实验结果可以作为自动化制造、精密机械等领域的参考依据。

3、未来可以增大实验范围,收集更多的实验数据,以深化对薄壁圆管弯扭组合变形的研究。

本次实验为薄壁圆管弯扭组合变形提供了一份深入的数据报告,从这份报告中,我们可以更好地了解薄壁圆管变形性能,从而为未来的研究提供参考。

弯扭组合变形主应力实验

实验五弯扭组合变形主应力实验一、实验目的1、用电测法测定平面应力状态下一点的主应力的大小和方向;2、在弯扭组合作用下,分别测定由弯矩和扭矩产生的应力值;3、进一步熟悉电阻应变仪的使用,学会全桥法测应变的实验方法。

二、仪器设备1、弯扭组合变形实验装置;2、YD-2009型数字式电阻应变仪;三、试件制备与实验装置1、试件制备本实验采用合金铝制薄壁圆管作为测量对象。

为了测量圆管的应力大小和方向,在圆管某一截面的管顶B点、管底D点各粘贴了一个45º应变花(如图4-5-1),圆管发生弯扭组合变形后,其应变可通过应变仪测定。

图4-5-12、实验装置如图4-5-1所示,将薄壁圆管一端固定在弯扭组合变形实验装置上,逆时针转动实验架上的加载手轮,通过薄壁圆管另一端的钢丝束施加载荷,使圆管产生变形。

从薄壁圆管的内力图4-5-2可以发现:薄壁圆管除承受弯矩M作用之外,还受扭矩T的作用,圆管处于“组合变形”状态,且弯矩M=P•L,扭矩T= P•a图4-5-2 内力图图 4-5-3 单元体图四、实验原理1、主应力大小和方向的测定如图4-5-3,若测得圆管管顶B 点的-45º、0º、45º三个方向(产生拉应变方向为45º,产生压应变的方向为-45º,轴向为0º)的线应变为ε-45º、ε0º、ε45º。

由《材料力学》公式αγαεεεεεα2sin 212cos 22xy -++=-yx yx 可得到关于εx 、εy 、γxy 的线形方程组()[]()[]452sin 21452cos 22xy45-⨯--⨯++=--γεεεεεyx yx220y x yx εεεεε-++=()()452sin 21452cos 22xy 45⨯-⨯++=-γεεεεεyx y x联立求解以上三式得εx =ε0ºεy =ε-45º+ε45º-ε0ºγxy =ε-45º-ε45º则主应变为εγεεεεε2xy 22,1222⎪⎭⎫ ⎝⎛+⎪⎭⎫ ⎝⎛±+=-y x yx yxy xεεγα--=02tg 由广义胡克定律()21211μεεμσ+-E=()12221μεεμσ+-E=得到圆管的管顶A 点主应力的大小和方向计算公式()()()()()24524545452,1012212----+++E ±-E =εεεεμμεεσ454504545022tg -----=εεεεεα2、弯矩产生的应力大小测定分析可知,圆管虽为弯扭组合变形,但管顶B 和管底D 两点沿x 轴方向的应变计只能测试因弯矩引起的线应变,且两者等值反向。

弯扭组合变形实验

x

x

2

M PL 3 W D (1 4 ) 32 其中, T Pa xy Wn D 3 (1 4 ) 16

x

主应力实验

2、弯矩产生的应力大小

a、实测值的计算

弯矩产生的应变

w

和应变仪读数值

1 2

仪

关系为

w 仪

0

所以,弯矩产生的应力实测值为

可得到关于

的线性方程组:

x 0

y

45 45

45

0

xy

45

主应力实验

四、实验原理与方法

1、主应力大小和方向的测定 则主应变为

1,2 x y

2 y xy x 2 2

主应力实验

本实验采用合金铝制薄壁圆管为测量对象。当通 过加载手轮给实验装置加载时,薄壁圆管除承受弯 矩M作用外,还受扭矩T的作用,且弯矩M=PL,扭矩 T=Pa。

弯扭组合变形实验装置 E G F

M

0 T 0 M

EF段 扭矩 EF段 弯矩

0

FG段 弯矩

主应力实验

为了测量圆管的应力大小和方向,在圆管某一 截面的管顶B点、D点各粘贴了一个45°应变花,通 过应变仪测量圆管在弯扭组合变形时的应变。

w E w E 仪

1 2

b、理论值的计算

w

PL W

主应力实验

3、扭矩产生的应力大小 a、实测值的计算

xy

扭矩产生的应变

和应变仪读数

45

仪

关系为

xy

45

1 仪 2

所以,实测值为

E E 仪 45 45 2(1 ) 4 1

薄壁圆管弯扭组合变形测定实验报告数据

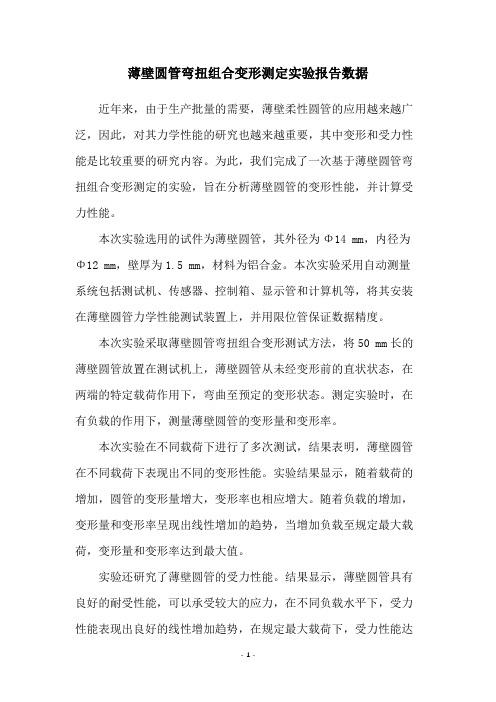

薄壁圆管弯扭组合变形测定实验报告数据近年来,由于生产批量的需要,薄壁柔性圆管的应用越来越广泛,因此,对其力学性能的研究也越来越重要,其中变形和受力性能是比较重要的研究内容。

为此,我们完成了一次基于薄壁圆管弯扭组合变形测定的实验,旨在分析薄壁圆管的变形性能,并计算受力性能。

本次实验选用的试件为薄壁圆管,其外径为Φ14 mm,内径为Φ12 mm,壁厚为1.5 mm,材料为铝合金。

本次实验采用自动测量系统包括测试机、传感器、控制箱、显示管和计算机等,将其安装在薄壁圆管力学性能测试装置上,并用限位管保证数据精度。

本次实验采取薄壁圆管弯扭组合变形测试方法,将50 mm长的薄壁圆管放置在测试机上,薄壁圆管从未经变形前的直状状态,在两端的特定载荷作用下,弯曲至预定的变形状态。

测定实验时,在有负载的作用下,测量薄壁圆管的变形量和变形率。

本次实验在不同载荷下进行了多次测试,结果表明,薄壁圆管在不同载荷下表现出不同的变形性能。

实验结果显示,随着载荷的增加,圆管的变形量增大,变形率也相应增大。

随着负载的增加,变形量和变形率呈现出线性增加的趋势,当增加负载至规定最大载荷,变形量和变形率达到最大值。

实验还研究了薄壁圆管的受力性能。

结果显示,薄壁圆管具有良好的耐受性能,可以承受较大的应力,在不同负载水平下,受力性能表现出良好的线性增加趋势,在规定最大载荷下,受力性能达到最大值。

通过本次实验,我们获得了薄壁圆管弯曲组合变形测定的变形性能和受力性能的细节数据,为进一步研究薄壁柔性圆管的力学性能提供了有益的参考。

综上所述,本次实验采用薄壁圆管弯扭组合变形测定的实验,研究薄壁圆管的变形性能、受力性能和耐受性能,并实验获得了相关数据。

本次实验的结果和结论有助于理解薄壁柔性圆管的力学性能,并为进一步研究和应用提供依据。

实验项目5: 薄壁圆筒弯扭组合变形实验

邵 阳 学 院 实 验 报 告实验项目5:薄壁圆筒弯扭组合变形实验实验日期 实验地点 成 绩 院 系 班 级 指导老师 同组成员 学生姓名 学生学号一、实验内容和目的1. 用电测法测定薄壁圆筒弯扭组合变形时平面应力状态的主应力的大小及方向,并与理论值进 行比较。

2. 进一步掌握电测法二、实验设备及仪器(规格、型号) 1. FCL-I 型材料力学多功能实验装置。

2. HD-16A 静态电阻应变仪。

3. 游标卡尺、钢尺。

三、实验原理薄壁圆筒受弯扭组合作用,使圆筒发生组合变形,圆筒的m 点处于平面应力状态(图1)。

在m 点单元体上作用有由弯矩引起的正应力σx ,由扭矩引起的剪应力τn ,主应力是一对拉应力σ1和一对压应力σ3,单元体上的正应力σx 和剪应力τn 可按下式计算Zx W M=σTnn W M =τ 式中 M — 弯矩,M = P·L M n — 扭矩,M n = P·aW z — 抗弯截面模量,对空心圆筒: ])(1[3243D dD W Z -=π W T — 抗扭截面模量,对空心圆筒: ])(1[1643DdD W T -=π W 由二向应力状态分析可得到主应力及其方向2231)2/(2/nx x τσσσσ+±= x n a tg στ/220-=图1 圆筒m 点应力状态本实验装置采用的是450直角应变花,在m 、mˊ点各贴一组应变花(如图2所示),应变花上三个应变片的α角分别为-450、00、450,该点主应力和主方向20452045454531)()()1(22)1(2)(︒︒-︒︒︒-︒-+-+±-+=εεεεμμεεσσE E )2/()(24545045450︒︒-︒︒-︒---=εεεεεa tg图2 测点应变花布置图四、实验步骤1. 设计好本实验所需的各类数据表格。

2. 测量试件尺寸、加力臂长度和测点距力臂的距离,确定试件有关参数。

4.弯扭组合变形试验报告(08)

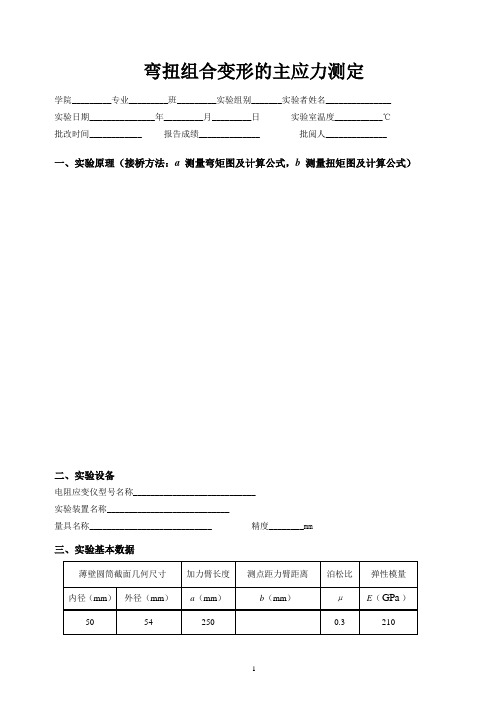

弯扭组合变形的主应力测定

学院_________专业_________班_________实验组别_______实验者姓名_______________

实验日期_______________年_________月_________日实验室温度___________℃

批改时间____________ 报告成绩______________ 批阅人______________

一、实验原理(接桥方法:a 测量弯矩图及计算公式,b测量扭矩图及计算公式)

二、实验设备

电阻应变仪型号名称____________________________

实验装置名称____________________________

量具名称____________________________ 精度________mm

三、实验基本数据

四、实验测量数据和处理结果

五、回答思考题中提出的问题

(1)在加载过程中,加载速度对测试结果有无影响?若有,如何避免?

(2)在测弯矩和扭矩时,能否采用不同于上面的接桥方式进行测量?若能,采用什么桥路?(3)简述实验心得,或试验中你觉得应该注意的事项。

薄壁圆管弯扭组合变形测定实验报告数据

薄壁圆管弯扭组合变形测定实验报告数据薄壁圆管弯扭组合变形测定实验被广泛应用于管件的研究与开发。

组合变形可以有效的预测管件组合连接的性能、寿命以及机械特性,是非常重要的。

本文针对薄壁圆管弯扭组合变形的测定实验进行了报告,主要详细介绍了实际测试参数以及激活试验的步骤与测试数据,并且对测试结果进行了分析。

首先,说明实际进行测试的薄壁圆管弯扭组合参数,主要包括外径为20mm、壁厚为2mm的圆管,外面覆盖紧固件。

紧固件包括M20×2.5螺旋紧固件和M20×3.5普通螺栓。

实验中弯曲圆管以一定的频率和扭曲力使其变形,以模拟实际服役过程中的变形。

接着,介绍实验的步骤与测试数据。

测试开始前,圆管的径向和轴向变形记录在表1中。

实验共分为两个步骤:步骤一进行弯曲变形,步骤二进行扭曲变形。

在弯曲变形的实验中,测试频率为1.5Hz,载荷范围为0.4~0.6N,变形量从0~5度逐步增加,每次增加1度,循环7次,变形量从5~-5度,每次减少1度,循环7次,最终累计变形量为50度,每次变形变形量都得到记录,详细记录见表2。

在扭曲变形的实验中,测试频率为1.5Hz,载荷范围为0.4~0.6N,变形量从0~45度逐步增加,每次增加5度,循环9次,变形量从45~-45度,每次减少5度,循环9次,最终累计变形量为90度,每次变形变形量都得到记录,详细记录见表3。

最后,对薄壁圆管弯扭组合变形测试结果进行分析。

分析以薄壁圆管变形量和比重曲率为主要指标,记录在表4中,可以看出薄壁圆管变形量在弯曲测试中最大值到达了19度,在扭曲测试中最大值到达了39度;而比重曲率也随之变化,其最大值达到了0.000632。

根据结果,可以得出薄壁圆管在变形受力过程中,曲率变化是连续的,变形量变化也是有序的,比重曲率也有一定的变化,说明管件在变形受力过程中,能够得到较好的适应性,管件的结构强度也可以较好的满足实际应用的需求。

总的来说,本文对薄壁圆管弯扭组合变形测定实验进行了报告,在实验中,使用了M20×2.5螺旋紧固件和M20×3.5普通螺栓,变形量最大达到了19度和39度,比重曲率最大达到了0.000632。

弯扭组合梁实验

实验四弯扭组合梁实验一、实验目的1.验证薄壁圆管在弯扭组合变形下主应力大小及方向的理论计算公式2.测定圆管在弯扭组合变形下的弯矩和扭矩3.掌握通过桥路的不同连接方案消扭测弯、消弯测扭的方法二、实验设备1.弯扭组合梁的正应力的分布规律实验装置,其装置如图所示。

2.实验梁的安装与调整:该装置用的试件采用无缝钢管制成空心轴,外径D=55mm,内径d=51mm,E=206Gpa, 如图4-1所示,根据设计要求初载ΔP≥≥0.3KN,终截Pmax≤1.2KN。

图4-1弯扭组合梁实验安装图实验时将7.拉压力传感器安装在8.蜗杆升降机构上拧紧,顶部装上6.钢丝接头。

观察加载中心线是否与扇形加力架相切,如不相切调整1.紧固螺钉(共四个),调整好后用扳手将紧固螺钉拧紧。

将5钢丝一端挂入4.扇形加力杆的凹槽内,摇动4.手轮至适当位置,把钢丝的另一端插入传感器上方的钢丝接头内。

图4-2弯扭组合梁实物图注意:扇形加力杆不与加载中心线相切,将导致实验结果有误差,甚至错误。

3. 实验梁的贴片:注意:1#片位于梁的上边缘弧面上,2#片位于梁中轴层上,均为45°应变花如图4-3所示。

图4-3 弯扭组合图贴片三、实验原理主应力的测量1.应变片布置由图4—4可看出,A点单元体承受由M产生的弯曲应力σw 和由扭矩Mt产生的剪应力τ的作用。

B点单元体处于纯剪切状态,其剪应力由扭矩Mt和剪力Q两部分产生。

这些应力可根据下列公式计算。

从上面分析看来,在试件的A点、B点上分别粘贴一个三向应变片如4-6,就可以测出各点的应变值,并进行主应力的计算。

2.主应力的计算图4—5 单元体图图4—6 应变片的布置电阻应变片的应变测量只能沿应变片轴线方向的线应变。

能测得x方向、y方向和45°方向的三个线应变。

为了计算主应力还要利用平面应力状态下的虎克定律和主应力计算公式,即计算中应注意应变片贴片的实际方向,灵活运用此公式。

截面内力的分离测量在工程实践中应变片电测方法不仅广泛用于结构的应变、应力测量,而且也把它当作应变的敏感元件用于各种测力传感器中。

北航材料力学实验报告-弯扭组合实验

实验时间:2010年月实验地点:一、实验目的1.用电测法测定平面应力状态下一点处的主应力大小和主平面的方位角;2.测定圆轴上贴有应变片截面上的弯矩和扭矩;3.学习电阻应变花的应用。

二、实验设备和仪器1、砝码2、电阻应变仪;3、游标卡尺。

三、试件形状、尺寸、力学性能、编号;所用实验试件为空心圆轴试件。

D0=38.00mm,内径d0=36mm,圆管长a=750mm,圆轴长b=750mm。

中碳 =360MPa,弹性模量E=206GPa,泊松比μ=0.28。

试件照片如下所示钢材料屈服极限s试件示意力如下图所示1、测定平面应力状态下一点处的主应力大小和主平面的方位角;圆轴试件的一端固定,另一端通过一拐臂承受集中荷载P ,圆轴处于弯扭组合变形状态,某一截面上下表面微体的应力状态及应变片的位置如图二和图三所示。

在圆轴某一横截面A -B 的上下两点贴三轴应变花(如图一),使应变花的各应变片方向分别沿0°和±45°。

根据平面应变状态应变分析公式:图一 应变花示意图图二 圆轴上表面微体的应力状态 图三 圆轴下表面微体的应力状态αγαεεεεεα2sin 22cos 22xyyx yx --++=(1)可得到关于εx 、εy 、γxy的三个线性方程组,解得:4545045450εεγεεεεεε-=-+==--xy y x (2)由平面应变状态的主应变及其方位角公式:2221222⎪⎪⎭⎫⎝⎛+⎪⎪⎭⎫ ⎝⎛-±+=xy y x y x γεεεεεε (3)0min max 2()2()xy xyx y tg γγαεεεε=-=---或yx xy tg εεγα--=02 (4) 将式(2)分别代入式(3)和式(4),即可得到主应变及其方位角的表达式。

对于各向同性材料,应力应变关系满足广义虎克定律:()()1222212111μεεμσμεεμσ+-=+-=EE(5)由式(2)~(5),可得一点的主应力及其方位角的表达式为:()()()()()004545045450245024504545212212212-------=-+-+±-+=εεεεεαεεεεμμεεσσtg EE (6)0ε、045ε和045-ε的测量可用1/4桥多点测量法同时测出(见图四)。

薄壁圆管弯扭组合变形测定实验报告数据

薄壁圆管弯扭组合变形测定实验报告数据随着发展,薄壁圆管已经成为多个领域的重要元件,并可用于满足许多不同的需求。

以薄壁圆管为研究对象的变形实验的结果,可以深入了解圆管的变形特性,为薄壁圆管应用和研究作出科学可靠的贡献。

本文研究薄壁圆管弯扭组合变形测定实验。

实验准备实验准备包括选择正确的圆管,准备测试条件,准备测试仪器,以及安装测试仪器。

研究圆管的钢材为45#,表面阳极氧化处理。

圆管的外径为(50,60,70,80)mm,壁厚分别为(2,3,4)mm。

为了准确测量圆管弯扭变形,我们使用三轴张计测试仪器,安装在圆管上。

实验过程实验过程主要包括:首先设置实验条件(包括规定的外径、壁厚、弯曲角度等),将圆管垂直固定在实验台上,然后控制电动千分尺在给定的偏转角度范围内轻轻地弯曲圆管,并使用三轴张力计测量圆管的弯曲角度。

实验分别在温度20°C、 30°C和40°C下进行,每种温度下进行3次实验,对每种实验条件重复3次,以准确测定圆管在各种温度和角度条件下的变形情况。

实验结果实验结果表明:随着温度的升高,圆管的弯曲角度也随之增加,最大角度可达26°。

薄壁圆管的变形角度与外径、壁厚以及弯曲角度密切相关,当外径和壁厚不变时,圆管的变形角度越大,变形角度越大。

此外,圆管弯曲变形也与材料本身的性能有关,钢材的强度越高,圆管的变形角度越小。

结论薄壁圆管的弯扭变形实验表明:外径、壁厚与圆管弯曲角度的变化有直接的关系;随着温度的升高,圆管的变形角度增大;另外,材料性能也会影响圆管的变形性能,钢材强度越高,圆管变形角度越小。

本实验为薄壁圆管的研究开发和实际应用提供了科学可靠的参考,也为更深入相关研究提供了依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

薄壁圆管弯扭组合变形应变测定实验 一.实验目的 1.用电测法测定平面应力状态下主应力的大小及方向; 2.测定薄壁圆管在弯扭组合变形作用下,分别由弯矩、剪力和扭矩所引起的应力。 二.实验仪器和设备 1.弯扭组合实验装置; 2.YJ-4501A/SZ静态数字电阻应变仪。

三.实验原理 薄壁圆管受力简图如图1所示。薄壁圆管在P力作用下产生弯扭组合变形。 薄壁圆管材料为铝合金,其弹性模量E 为72 2mGN, 泊松比μ为0.33。薄壁圆管截 图1

面尺寸、如图2所示。由材料力学分析可知,该截面上的内力有弯矩、剪力和扭矩。Ⅰ-Ⅰ截面现有A、B、C、D四个测点,其应力状态如图3所示。每点处已按 –450、00、+450方向粘贴一枚三轴450应变花,如图4所示。

图2 图3 图4 四.实验内容及方法 1. 指定点的主应力大小和方向的测定 薄壁圆管A、B、C、D四个测点,其表面都处于平面应力状态,用应变花测出三个方向的线应变, 然后运用应变-应力换算关系求出主应力的大小和方向。若测得应变ε-45、ε0、ε45 ,则主应力大小的计算公式为

2450204545452

3

1

2

1211E 主应力方向计算公式为 04545045452

tg

或 45450454522tg

2. 弯矩、剪力、扭矩所分别引起的应力的测定 a. 弯矩M引起的正应力的测定 只需用B、D两测点00方向的应变片组成图5(a)所示半桥线路,就可测得弯矩M引的正

应变 2Md

M

然后由虎克定律可求得弯矩M引起的正应力

2MdMM

EE

b. 扭矩Mn引起的剪应力的测定 图5

用A、C两被测点-450、450方向的应变片组成图5(b)所示全桥线路,可测得扭矩Mn在450方向所引起的线应变 4nd

n

由广义虎克定律可求得剪力Mn引起的剪应力 214ndndnGE c. 剪力Q引起的剪应力的测定 用A、C两被测点-450、450方向的应变片组成图5(c)所示全桥线路,可测得剪力Q在450方向所引起的线应变 4QdQ

由广义虎克定律可求得剪力Q引起的剪应力 214QdQdQGE

五.实验步骤 1. 接通测力仪电源,将测力仪开关置开。 2. 将薄壁圆管上A、B、C、D各点的应变片按单臂(多点)半桥测量接线方法接至应变仪测量通道上。 3. 预加50N初始载荷,将应变仪各测量通道置零;分级加载,每级100N,加至450N,记录各级载荷作用下应变片的读数应变,然后卸去载荷。 4. 按图5各种组桥方式,从复实验步骤3,分别完成弯矩、扭矩、剪力所引起应变的测定。 六.实验数据及结果处理 实验数据1 应变片灵敏系数K=2.23 读数应变 载荷 A B

-450(R1) 00(R2) 450(R3) -450(R4) 00(R5) 450(R6) P (N) ∆P (N) ε (με) ∆ε (με) ε (με) ∆ε (με) ε (με) ∆ε (με) ε (με) ∆ε (με) ε (με) ∆ε (με) ε (με) ∆ε

(με)

50 0 0 0 0 0 0 100 99 0 -98 127 165 -21 150 99 0 -98 127 165 -21 100 98 0 -97 121 162 -23 250 197 0 -195 248 327 -44 100 99 0 -94 126 162 -23 350 296 0 -289 374 489 -67 100 100 2 -95 124 164 -22 450 396 2 -384 498 653 -89

均d

(με) 99 0.5 -96 124.5 162.3 -22.3

实验数据1续 读数应变 载荷 C D

-450(R7) 00(R8) 450(R9) -450(R10) 00(R11) 450(R12) P (N) ∆P (N) ε (με) ∆ε (με) ε (με) ∆ε (με) ε (με) ∆ε (με) ε (με) ∆ε (με) ε (με) ∆ε (με) ε (με) ∆ε

(με)

50 0 0 0 0 0 0 100 51 -2 -54 22 -165 -128 150 51 -2 -54 22 -165 -128 100 50 -4 -54 23 -164 -129 250 101 -6 -108 45 -329 -257 100 51 -2 -54 21 -162 -129 350 152 -8 -162 66 -491 -386 100 51 -2 -52 21 -163 -130 450 203 -10 -214 87 -654 -516

均d

(με) 50.8 -2.5 -53.5 21.8 -163.5 -129 实验数据2及结果 读数应变 载荷 弯矩(M) 扭矩(Mn) 剪力(Q)

P

(N) ∆P (N) εMd (με) ∆εMd (με) εnd (με) ∆εnd (με) εQd (με) ∆ε

Qd

(με)

50 0 0 0 100 330 295 90 150 330 295 90 100 325 300 91 250 655 595 181 100 329 300 91 350 984 895 272 100 328 298 90 450 1312 1193 362

均d

(με) 328 298.3 90.5

应力 2m

MN M 11.81 n 4.04 Q 1.23

实验结果 被测点 主应力 A B C D

21mMN 4.72 12.7 2.68 1.54

23

m

MN -5.36 -1.72 -2.97 -12.89

度0 σ1

σ

3

133.90 43.90 -16.70 73.30 134.40 44.40 107.220 17.220 七.思考题 1. 测定由弯矩、剪力、扭矩所引起的应变,还有哪些接线方法,请画出测量电桥的接法。 a.测量弯矩引起的应变,还可以用R5或R11

与补偿片组成单臂半桥,见图(a); b.测量扭矩引起的应变见图(b); c.测量剪力引起的应变见图(c); 2. 本实验中能否用二轴450应变花替代三轴450应变花来确定主应力的大小

和方向?为什么? 本实验中A、C两点可以用二轴450应变花替代三轴450应变花,B、D两点不可以。因为,从理论上讲,A、C两点主应力方向是已知的,只要求主应力大小,两个未知数,只要用两个应变片就可以了。

弯扭组合实验理论计算 薄壁圆管截面尺寸、受力简图如图所示

Ⅰ-Ⅰ截面A、B、C、D各点主应力大小和方向计算: Ⅰ-Ⅰ截面作用的力有 剪力 100PQ (N) 扭矩 202.0PMn (N·m)

弯矩 303.0PM (N·m) Ⅰ-Ⅰ截面几何性质

抗扭截面模量 64310915.4116DWn (m3) 抗弯截面模量 64310458.2132DW (m3)

A、C点扭转剪应力、弯曲剪应力计算 (在中性层上可视为纯剪状态) 扭转剪应力 07.410915.4206

n

nnW

M (Mpa)

弯曲剪应力 7.0105.225.1810022260tRQAQQ (Mpa) t— 圆管壁厚 R0 = 18.25mm A点剪应力 77.4Qn (Mpa) C点剪应力 37.3Qn (Mpa) A点主应力 77.431 (Mpa) A点主应力方向 450 C点主应力 37.331 (Mpa) C点主应力方向 450 B、D点扭转剪应力、弯曲正应力计算

扭转剪应力 07.4nn

nW

M (Mpa)

弯曲正应力 2.1210458.2306WMx (Mpa)

B点主应力 xyyxyx22minmax22

4.1307.422.122

2.122

2

1 (Mpa)

2.13.71.63

(Mpa)

B点主应力方向 667.02.1207.42220yxxytg 8.160