卡座注塑模具设计及其关键零件数控加工工艺与数控编程

数控加工工艺及程序编制

第1章 数控机床加工程序编制基础

一、 选择编程原点 从理论上讲编程原点选在零件上的任何一点都可 以,但实际上,为了换算尺寸尽可能简便,减少计算 误差,应选择一个合理的编程原点。

第1章 数控机床加工程序编制基础

2)编程坐标系

编程坐标系是编程人员根据零件图样及加工工艺等建立的 坐标系。 编程坐标系一般供编程使用,确定编程坐标系时不必考 虑工件毛坯在机床上的实际装夹位置。如下图所示,其中O2 即为编程坐标系原点。

第1章 数控机床加工程序编制基础

编程原点是根据加工零件图样及加工工艺要求选 定的编程坐标系的原点。

其中: X、Y、Z的值是指圆弧 插补的终点坐标值; I、J、K是指圆弧起点 到圆心的增量坐标, 与G90,G91无关; R为指定圆弧半径,当 圆弧的圆心角≤180o 时,R值为正,

G18 G02 X~ Z~ I~ K~ (R~) F~

G18 G03 X~ Z~ I~ K~ (R~) F~ YZ平面:

六、

圆弧插补指令-G02、G03

G02为按指定进给速度的顺时针圆弧插补。G03为按指定进 给速度的逆时针圆弧插补。 圆弧顺逆方向的判别:沿着不在圆弧平面内的坐标轴,由 正方向向负方向看,顺时针方向G02,逆时针方向G03,如下图 所示。

第1章 数控机床加工程序编制基础

程序格式: XY平面: G17 G02 X~ Y~ I~ J~ (R~) F~ G17 G03 X~ Y~ I~ J~ (R~) F~ ZX平面:

。

第1章 数控机床加工程序编制基础

标准机床坐标系中X、Y、Z坐标轴的相互关系用右手笛卡尔 直角坐标系决定: 1)伸出右手的大拇指、食指和中指,并互为90°。则大拇指 代表X坐标,食指代表Y坐标,中指代表Z坐标。 2)大拇指的指向为X坐标的正方向,食指的指向为Y坐标的正方 向,中指的指向为Z坐标的正方向。 3)围绕X、Y、Z坐标旋转的旋转坐标分别用A、B、C表示,根据 右手螺旋定则,大拇指的指向为 X、Y、Z坐标中任意轴的正向, 则其余四指的旋转方向即为旋转坐标A、B、C的正向。

毕业设计_数控铣削零件加工工艺设计与自动编程

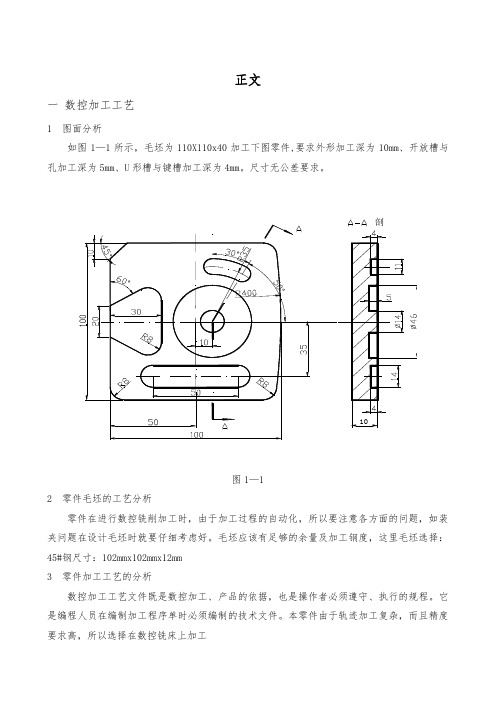

正文一数控加工工艺1 图面分析如图1—1所示,毛坯为110X110x40加工下图零件,要求外形加工深为10mm、开放槽与孔加工深为5mm、U形槽与键槽加工深为4mm。

尺寸无公差要求。

图1—12 零件毛坯的工艺分析零件在进行数控铣削加工时,由于加工过程的自动化,所以要注意各方面的问题,如装夹问题在设计毛坯时就要仔细考虑好。

毛坯应该有足够的余量及加工钢度,这里毛坯选择:45#钢尺寸:102mmx102mmx12mm3 零件加工工艺的分析数控加工工艺文件既是数控加工、产品的依据,也是操作者必须遵守、执行的规程。

它是编程人员在编制加工程序单时必须编制的技术文件。

本零件由于轨迹加工复杂,而且精度要求高,所以选择在数控铣床上加工4 加工方案及加工路线的确定确定加工方案时,首先应该根据主要表面的精度和表面粗糙度的要求,初步确定为达到这些要求所需要的加工方法。

此时要考虑数控机床使用的合理性和经济性,并充分发挥数控机床的功能。

以零件平台左下角作为坐标原点,工件需要加工的地方有U形槽、开放槽、键槽和外形轮廓,按所选刀具进行加工路线的确定:粗、精铣外轮廓——粗、精铣键槽——粗铣开放槽和U形槽——精铣开放槽和U形槽。

1)数控铣削加工的编程任务书,见表1—1表1—1 数控编程任务书2)确定装夹方案:由于夹具确定了零件在数控机床坐标系中的位置,因而根据要求夹具能保证零件在机床坐标系的正确坐标方向,同时协调零件与机床坐标系的尺寸。

工件坐标系在工件的中心位置, Z轴方向在工件的上表面。

根据零件的结构特点,加工外形轮廓、形轮廓,可选用精密压板进行装夹。

3)数控铣削加工工序:数控铣削加工分粗加工和精加工二次铣削进行,其基本工序如下:外形轮廓粗铣加工使用直径是12mm的硬质合金立铣刀:键槽粗铣加工使用直径是12mm的硬质合金键槽铣刀,精加工分别留0.3mm、0.2mm,精铣加工:使用直径是8mm的硬质合金键槽铣刀。

详细数控加工工序卡和切削用量选择见表1—2表1—2 数控加工工序卡4)数控铣削加工刀具:刀具的选择是数控加工中重要的工艺容之一,他不仅影响机床的加工效率,而且直接影响加工质量。

护罩注塑模具设计及关键零件数控编程

第一章前言模具工业是国民经济的基础工业,被称为“工业之母”。

传统的模具制造技术,主要是根据设计图纸,用仿型加工、成形磨削以及电火花加工方法来制造模具。

而现代模具不同,它不仅形状与结构十分复杂,而且技术要求更高,用传统的模具制造方法显然难于制造,必须借助于现代科学技术的发展,采用先进制造技术,才能达到它的技术要求。

当前,整个工业生产的发展特点是产品品种多、更新快、市场竞争剧烈,因此提出了以数字化为主要因素的数字化塑性成形技术体系,设计和制造模具的数字化技术是实施数字化的关键,以便适应市场对模具制造的短交货期、高精度、低成本的迫切要求。

塑料模具又是整个模具行业中的一支独秀,发展极为迅速。

作为机械专业的学生,对模具设计的了解是必须的。

本设计是严格按照模具设计的步骤及模具设计中的要求来设计的:塑件工艺性的分析、型腔数量的确定、分型面的确定、浇注系统的设计、成型零件的设计等,这一整套的程序下来,感觉自己这方面的知识丰富了不少,同时在设计中也要求对机械的相关知识有相当的了解:机械制图、公差与配合、机械制造、材料成型、数控技术等。

同时加强了软件的熟练程度。

当然在设计中也遇到了很多问题,但在指导老师李鹏南老师的悉心指导和同学们的帮助下,我还是较为顺利的完成了此次毕业设计。

再次感谢我的指导老师李鹏南老师和各位同学。

希望我能找到自己的不足之处加以改进,为将来的学习和工作奠定更加坚实的基础。

第二章概述2.1 塑料工业简介塑料工业是当今世界上增长最快的工业门类之一。

自从聚氯乙烯塑料问世以来,随着高分子化学技术的发展以及高分子合成技术、材料改进技术的进步,愈来愈多的具有优异性能的高分子材料不断涌现,从而促进塑料工业的发展。

模具是利用其特定形状去成型具有一定形状和尺寸的制品的工艺装备或工具,它属于型腔模的范畴。

通常情况下,塑件质量的优劣及生产效率的高低,其模具的因素占80%。

然而模具质量的好坏又直接与模具的设计与制造有很大关系。

注塑模具加工工艺流程

注塑模具加工工艺流程

《注塑模具加工工艺流程》

注塑模具加工是制造塑料制品的重要工艺之一,其加工工艺流程包括设计、制造、组装和调试等步骤。

下面将介绍注塑模具加工的工艺流程。

首先是模具设计。

注塑模具的设计是整个加工工艺流程的核心,其质量直接影响着塑件的成型质量和生产效率。

在模具设计过程中,需要根据所需塑件的尺寸、结构和材料特性等因素进行合理的设计,并使用CAD软件进行三维建模和分析,以确保

模具设计的准确性和稳定性。

接下来是模具制造。

模具制造是依据设计图纸进行加工和制造模具各个零部件的过程。

在模具加工过程中,需要使用数控机床进行精密加工,保证模具的尺寸和表面质量符合要求。

同时,对于一些复杂的模具结构,还需要采用电火花加工等非传统加工技术,以确保模具的加工精度和效率。

然后是模具组装。

模具组装是将制造好的模具各个零部件进行组装和调试的过程。

在模具组装过程中,需要进行严格的零部件匹配和组装调试,以确保模具的各项功能正常运行和稳定性。

同时,还需要进行模具的调试和试模,“调试阶段”是整个生产过程中的关键环节。

最后是模具调试。

模具调试是将已组装好的模具放入注塑机中进行调试和试模的过程。

在模具调试过程中,需要根据实际生

产需要,进行注塑工艺参数的调整和优化,以确保模具的成型质量和生产效率达到预期标准。

综上所述,注塑模具加工的工艺流程包括模具设计、制造、组装和调试等环节。

通过严格的质量控制和技术优化,可以确保模具加工的质量和稳定性,为塑料制品的生产提供了有力保障。

(优质)(数控模具设计)塑料积木的模具设计(含零件图与装配图如有需要可索取)

(数控模具设计)塑料积木的模具设计(含零件图与装配图如有需要可索取)(1)模具的结构设计(2)用CAD软件绘制装配图和部分零件的2D图;(3)毕业论文撰写规范、论述清楚、文字精炼、计算准确,还应附有必要的插图。

4、进度安排(共6周)塑料积木塑件图目录引言错误!未定义书签。

1结构工艺分析51.1原始设计依据51.2塑件的结构及工艺性分析5 1.3塑件材料及成型特性分析61.3.1ABS主要的性能特点71.3.2ABS的成型工艺性能71.3.4成形特性:71.3.5成形工艺:82注射模的组成92.1注射模组成93注塑模整体结构设计103.1型腔数量的确定163.2分型面的设计173.3气槽的设计183.4浇注系统的设计183.4.1主流道设计113.4.2浇口套的结构形式123.5分流道的设计223.6浇口的设计213.6.1浇口的作用233.6.2浇口设计的基本要点233.6.3浇口类型243.7冷料穴的设计253.7.1冷料穴253.7.2拉料杆设计153.8合模导向机构的设计263.8.1导向机构263.8.2对导柱结构的要求273.8.3导向孔163.8.4导柱与导套的配合283.8.5导柱布置183.9塑件脱模的机构设计28 3.10冷却系统设计293.10.1模具温度调节的重要性303.10.2冷却参数的计算303.11、成型零件的结构设计333.11.1、凹模的结构设计344相关理论计算及校核354.1注射机型号的选择错误!未定义书签。

4.1.1估算塑件体积错误!未定义书签。

4.1.2选择注射机354.2注塑机基本参数354.3选择注塑机354.3.1体积计算264.3.2选择成型设备274.3.3注射机参数规格274.4注射机的校核354.4.1最大注射量的校核264.4.2注射压力的校核274.4.3锁模力的校核164.4.4喷嘴尺寸的校核284.4.5定位圈尺寸校核184.4.6开模行程和顶出装置的校核264.5零件工作尺寸的计算355.模具结构的初步确定445.1模架的选择445.2注射模具的选材445.2.1塑料模具成型零件(型腔、型芯)的选材445.2.2模板零件的选材445.2.3浇注系统零件的选材455.2.4导向零件的选材455.2.5模架的选择455.2.6推出机构零件的选材及推出方式455.2.7该套模具所用材料的性能比较456模具结构总装图与零件工作图的绘制46 7模具的试模与修模467.1注射机选定467.2试模用注塑料467.3试模工艺467.4试模477.5修模47七总结47参考文献48引言塑料模的功能模具是利用其特定形状去成型具有一定型状和尺寸的制品的工具,按制品所采用的原料不同,成型方法不同,一般将模具分为塑料模具,金属冲压模具,金必压铸模具,橡胶模具,玻璃模具等。

数控加工工艺教程PPT课件

总结

数控加工工艺的发展历程

从传统的手动加工到现代的数控加工, 技术的不断进步使得加工效率和精度 得到了显著提升。

数控加工工艺的应用领域

从机械制造到航空航天,数控加工工 艺在各个领域都得到了广泛应用,为 产业的发展做出了巨大贡献。

数控加工工艺的基本原理

介绍了数控加工工艺的基本原理,包 括数字控制技术、加工参数设置、加 工路径规划等方面的知识。

工件装夹

冷却液使用

工件装夹是数控加工中的重要环节,合理 的装夹方式可以减少加工误差,提高加工 精度。

冷却液在数控加工中起到冷却、润滑和清 洗的作用,可以有效降低切削温度,减少 刀具磨损,提高加工表面质量。

03 数控加工工艺流程

零件图工艺分析

总结词

零件图工艺分析是数控加工的第一步,主要对零件图样进行审查,确保其符合加 工要求。

数控编程的基本概念

01 02

数控编程定义

数控编程是数控加工准备阶段的主要内容之一,它是以零件图样为基础, 根据零件的工艺要求,利用数控编程语言,按照规定的格式和标准,编 写零件的加工程序的过程。

数控编程的步骤

分析零件图样、确定加工工艺、建立数学模型、编写加工程序、程序校 验与修改。

03

数控编程的方法

模具类零件的数控加工实例

总结词:质量保障

详细描述:在模具类零件的数控加工中,质量保障是非常重要的。为了提高加工质量和效率,可以采 用先进的测量和控制技术,如三坐标测量机、激光干涉仪等,对工件进行精确测量和误差补偿;同时 ,要加强生产过程的监控和管理,确保各道工序的加工质量和稳定性。

07 总结与展望

详细描述

数控加工中常用的刀具种类包括铣刀、钻头、车刀、铰刀等,每种刀具都有不同的切削原理和应用范 围。在选择刀具时,需要考虑刀具的材料、切削刃的几何形状、切削用量和刀具使用寿命等因素,以 确保加工质量和效率。

注塑模具制造流程及基本加工工艺_图文

EDM加工,是电火花加工,其是利用放电腐蚀材料达到所要 求尺寸的加工过程,因而只能加工可导电材料。其所用的电 极一般为铜和石墨。

3.選擇成型設備 注射容量、锁模压力、注射压力、模具安装尺寸、顶出 装置及尺寸、喷嘴孔直径及喷嘴球面半径、浇口套定位 圈尺寸、模具最大厚度和最小厚度、模板行程等。

4.模具具體結構方案

兩板模,三板模。模具結構是否可靠,是否滿足塑料制 件的工藝技術(如幾何形狀、表明光潔度和尺寸精度等 )和生產經濟要求(制件成本低,生產效率高,模具能 連續工作,使用壽命長,節省勞動力等)。

针对具体机构作某些改进,提高局部强度:

较好!

不好! 刚度减弱 应力集中

图5.3.2

强度较小

图5.3.8

角度不小于5°,一般取10° 增加锁紧提高 强度

1—锁紧块 2—铲鸡 3—行位

此处被挖空,模 具强度减弱

强度较弱 图5.3.9

利用模胚刚度,增加斜面锁 紧,提高模具强度.

端部定位

无端部定位 时,易弯曲 变形

2.報價圖的繪制及訂料

a,报价图是模具的最初设计方案,也为模具订料提供参 考说明。报价图是在原来排模的基础上,对模具模胚及 其结构和模肉料大小作的一个相对详细的标识。

行位开槽

边钉 (导Leabharlann )图4.2.1b,订料是在报价图的基础上,绘制模坯简图,填写订料单 。

图4.2.5(模坯简图)

订料需注意要根据模具的各种要求,要适当选择各种模 具材料。

注塑模具制造流程及基本加工工艺_图文.ppt

数控铣削零件加工工艺设计及自动编程

数控铣削零件加工工艺设计及自动编程数控铣削是一种利用数控设备进行精密加工的方法。

它可以将图纸上的零件准确地加工成为实物。

在进行数控铣削加工时,需要对工艺进行设计并进行自动编程,以保证加工精度和效率。

一、工艺设计1. 零件分析在进行工艺设计之前,需要先对零件进行分析。

分析的主要目的是确定零件的加工形式以及加工顺序。

根据零件的材质、形状、尺寸和表面粗糙度等参数,确定最佳的加工策略。

2. 加工顺序在确定加工策略之后,需要根据操作工艺的要求以及零件的结构特点,确定加工的顺序。

常用的加工顺序包括:粗加工、半精加工、精加工、面加工等。

3. 工艺参数在加工零件时,需要设置一些工艺参数。

这些参数包括:切削速度、进给速度、切削深度等。

在进行数控铣削加工前,需要根据零件的具体要求进行设置,以确保加工精度和效率。

二、自动编程进行数控铣削加工时,需要通过自动编程的方法将加工路径和参数输入数控设备中。

具体步骤如下:1. 绘制零件的加工图在进行自动编程前,需要先绘制零件的加工图。

绘制时需要注意各部位的尺寸和位置关系。

2. 数控程序生成在绘制完成后,需要根据加工顺序以及加工路径进行数控程序的生成。

数控程序的生成一般分为两种方式:手动编程和自动编程。

手动编程需要对数控编程语言有一定的掌握,而自动编程则是利用专业的自动编程软件来生成数控程序。

3. 程序输入数控设备中程序生成后,需要将程序通过数据传输线缆或U盘等存储设备输入数控设备中。

在输入程序时,需要检查程序的正确性以及设备的状态,以确保加工过程的顺利进行。

总结:数控铣削是一种高精度的加工方法,其加工精度和效率受到工艺设计和自动编程的影响。

在进行数控铣削加工时,需要进行工艺设计并进行自动编程,以确保加工质量和工作效率。

注塑模具开发流程及加工工艺

磨床,CNC

A2

CE02

数控车

数控车床

车床

0.02

0.01

车床

磨床,CNC

A3

XI01

铣

台式铣床

铣床

0.05

0.02

长不能超过1米,前后宽 下料开粗,铣正方料,锣基 度500以下,厚度500以 准角,倒R,管位开粗 下

适合平面加工

磁盘,批士,压块 车床,磨床

磨床,钻孔

A4

MO01

磨

卧式磨床,万 圆磨床

A8

CN01

大CNC

加工中心

CNC

0.02

0.01

各管位,枕位,分型面,料位的开 超出刀具极限长度,和有 根据3D文件编写加 粗和精锣,精镗唧嘴孔,镶件孔, 斜角曲面或者R小于0.5的 铣床,钻孔,线 EDM,雕 工程式,来加工各 批士,压块,3R 精锣流道,排气槽,加工铜公,胶 内斜面无法加工,行程超 割, 车床 刻,FIT模 种曲面 样 过1.2米,高度800 各管位,枕位,分型面,料位的开 超出刀具极限长度,和有 根据3D文件编写加 粗和精锣,精镗唧嘴孔,镶件孔, 斜角曲面或者R小于0.5的 铣床,钻孔,线 EDM,雕 工程式,来加工各 批士,压块,3R 精锣流道,排气槽,加工铜公,胶 内斜面无法加工,行程小 割, 车床 刻,FIT模 种曲面 样 于500,高度300 超出刀具极限长度,和有 各管位,枕位,分型面,料位的开 斜角曲面或者R小于0.5的 根据3D文件编写加 粗和精锣,精镗唧嘴孔,镶件孔, 内斜面无法加工,行程小 铣床,钻孔,线 EDM,雕 工程式,来加工各 批士,压块,3R 精锣流道,排气槽,高光洁度,高 于300,料位粗糙度达到 割, 车床 刻,FIT模 种曲面 精度模具加工 Ra0.2以上,枕位粗糙度 Ra0.4以上 夹口要求在0.05的料位,封料位 长不超过1.5米,高度800 火花放电的电腐蚀 磁盘,批士,压 FIT模,执模 的枕位,EDM过针孔位,唧嘴孔,很 以下,放电面积300*300以 铣磨,车,CNC 加工 块 抛光 深的啤把孔 上 夹口要求在0.05的料位,封料位 长小于400,高度300以下, 火花放电的电腐蚀 磁盘,批士,压 FIT模,执模 的枕位,EDM过针孔位,唧嘴孔,很 铣磨,车,CNC 放电面积小于100*100 加工 块 抛光 深的啤把孔 夹口要求在0.02的料位,封料位 长小于400,高度300以下, 火花放电的电腐蚀 磁盘,批士,压 FIT模,执模 的枕位,EDM过精密模针孔位,唧 放电面积小于100*100,粗 铣磨,车,CNC 加工 块,3R 抛光 嘴孔,精度要求高的花纹和料位 糙度Ra0.2 清角和跟顺很深的R位,精雕花纹, 长.宽.高均不超过500的 成形缩放比例,跟 加工手板倒胶样的玩具模,精度 中小模具,高度300,不适 样来精雕料位 在0.05左右的加工 合有公差要求的工业模 为了试模的时候不跑披风,合模 枕位 FIT模余量小于0.2, 通过上下模合模互 上下模分型面间隙小于0.02 插穿位FIT模余量小于0.1 配来完成 玩具模夹口要求小于0.05, 上下模的料位边要 工业精密模夹口要求小于 重合 0.02 先去毛刺,再用油 对内模材料,硬度有一定 石砂纸,钻石膏抛 的要求 光, CNC,铣,线割, 执模,抛光 车床 EDM,执模, 抛光

数据线卡座注塑模具设计

生了不良影响。因此,对这些有机物的降解必须要展开深入研 究,以完善处理技术,改善生态环境。通过对高浓度难降解有机 废水特征及危害的分析,进而对高浓度难降解有机废水厌氧处 理工艺中的消化机理以及工艺优势进行了阐述,最后对高浓度 难降解有机废水厌氧处理技术的发展进行了分析。

参考文献 [1] 郝亚龙,吕永涛,苗瑞,等.半焦生产高浓度难降解有机废水处理技

综合上述考虑,主流道初步设计尺寸:主流道长度 L 主=50 mm; 小端直径 d1=4 mm;大端直径 d2=7.5 mm;球面半径 SR0=9 mm; 球面配合高度 h=4 mm。 3.2 分流道尺寸

该设计需要采用两级分流道设计,根据型腔的结构设计和 分布特点,确定第一分流道的单边长度L1=65 mm,第二分流道 单边长度为 L2=14 mm。不同材料的流动性不同,因此可根据材 料估算流道直径。本次所采用的塑料为 ABS,分流道直径为 (4.8耀9.5)mm。 3.3 浇口尺寸

图 1 数据线卡座

1.2 注射成型过程及工艺参数 塑料的水分含量、注射设备的性能都影响注射效果最终影响

注塑制件的质量。由于塑料的吸水性较大所以在注射前应对塑料 进行干燥,干燥温度(70耀85)益,干燥时间(3耀4)h。同时还要清洗 注射机料筒,预热模具中的嵌件以及选择合适的脱模剂。在预热 干燥之后投入注射机料筒,在料筒中进行加热熔化到熔融状态。 在模具处于合模状态下,熔融的 ABS 塑料熔体在高压作用下通 过喷嘴注射进模具流道。经过浇注系统流到型腔中,在保压、定 型、冷却后开模取出塑件。在注塑完成后应该增加退火处理程序, 在温(70耀80)益的热风循环干燥箱中放置(2耀4)h,再自然冷却。 1.3 型腔数量的确定及布局

数据线卡座为小型塑件,批量大,精度要求较高,需要侧抽 芯,侧抽芯可以采用一模多腔的形式。从产量和经济性考虑,采 用 1 模 6 腔布局。 2 注射机的选择及工艺参数的确定 2.1 注射机的选择

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第一章前言·······························································- 1 - 第二章概述·······························································- 2 -2.1、塑料工业的简介 ·························································· - 2 -2.1.1 塑料工业是制造合成树塑料材料的基本特性················ - 2 -2.1.2 塑件材料成型性能 ················································ - 2 -2.1.3 特点 ···································································· - 2 -2.1.4 塑件材料主要用途 ················································ - 3 -2.1.5工业现状······························································· - 3 -2.1.6 发展趋势 ······························································ - 4 -2.1.7我国塑料模具工业的发展现状···································· - 4 -2.1.8 塑料成型加工方法 ·················································· - 4 - 第三章注射成型工艺方案及模具结构的分析和确定 ·····················- 5 -3.1 注射成型工艺过程分析··················································· - 5 -3.2 浇口种类的确定···························································· - 5 -3.3 型腔数目的确定···························································· - 6 -3.4型腔的布置 ·································································· - 6 -3.5分型面的设计 ······························································· - 6 -3.5.1分型面的设计原则··················································· - 6 -3.5.2对分型面类型的选择················································ - 6 -3.6结构的分析 ·································································· - 7 -3.6.1塑件分析······························································· - 7 -3.6.2对制品的分析主要包括以下几点:······························ - 7 -3.6.3塑件模型······························································· - 7 -3.7 塑件的结构设计········································错误!未定义书签。