铝合金热轧变形抗力模型研究

铝合金热轧变形抗力模型的实验研究

李晓娜 1

(1.一重集团大连设计研究院有限公司工程师,辽宁 大连 116600)

摘要:7075铝合金属于Al-Zn-Mg-Cu系超高强铝合金,是一种具有良好的综合力学性能的航空结构材料。本文主要介绍了用Gleeble -1500热模拟试验机测定铝合金材料7075的热变形抗力、实验所采用的方法、变形抗力模型和峰值应变模型;分析不同应变速度和不同温度的流变应力曲线所显示的材料组织性能,总结出适合铝合金7075热轧的分段周纪华变形抗力模型,通过拟合曲线与实测数据的比较,反应出拟合出的分段周纪华变形抗力模型能准确地反映7075的热变形抗力,适用于铝合金热轧轧制力的计算。

关键词:铝合金;变形抗力;热模拟试验

现代生活中铝板轧制产品被广泛应用于罐体、包装、家庭用品、屋顶、室内外装修、冷冻冷藏设备、家电产品、航空飞行器、地铁、新干线车辆等各个领域,是日常生活中不可缺少的材料。铝板轧制技术主要是为了不断适应饮料罐用铝材的产量和质量要求而发展起来的。热轧变形抗力模型的准确度对铝板热轧轧制力的计算精度有着至关重要的作用。7075铝合金由于其良好的热加工性能,成为一种很重要的工程结构材料,并被广泛的应用于航天航空事业。国内研究7075热轧变形抗力的还是比较少,因此一重与高校合作开展研究了铝合金7075热轧变形抗力模型。本文提出了适合热轧铝合金生产用的拟和精度高的变形抗力模型,同时也对我国的有色企业生产提供了一定的理论和实践依据。

1 热轧变形实验研究方法

1.1 实验方法

热变形抗力可采用单道次压缩实验或扭转实验进行测量。扭转实验的变形量可以很大,但试样表面和心部的应力应变分布不均匀,尽管薄壁管扭转实验可以解决这个问题,但这种方法用于测量高温变形抗力还有很多不便之处。所以测金属高温变形抗力一般采用压缩法【1】。所以采用热压缩方法在Gleeble -1500热模拟试验机上测定铝合金变形抗力。为消除端面摩擦对变形抗力的影响,得到单向压应力,在Φ8mm×12mm圆柱体试样(见图1)上下端面车0.2mm深的凹槽,压缩过程中在凹槽中填充润滑剂,其化学成分为75%石墨+20%机油+5%硝酸三甲苯酯。

图1. 试样

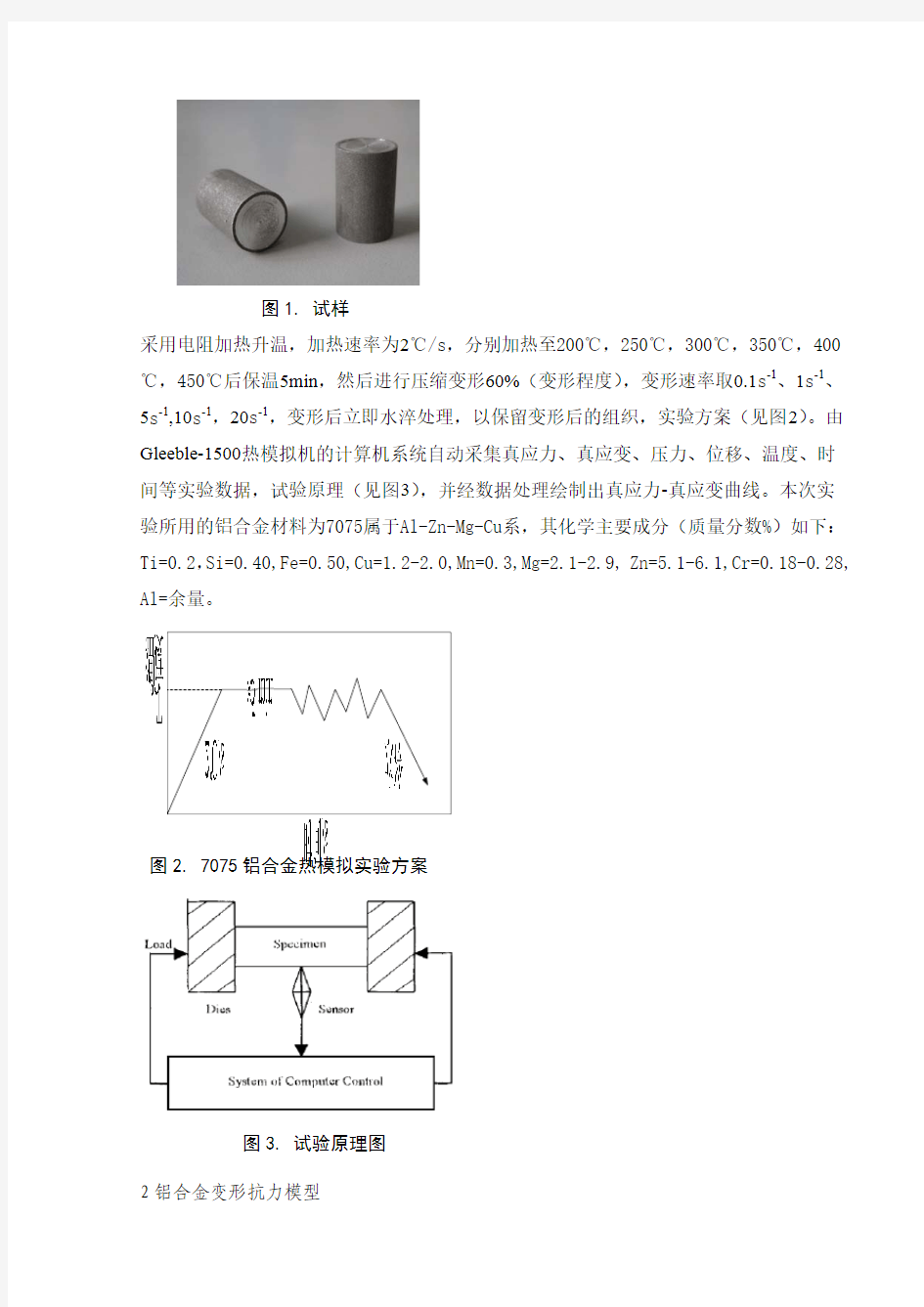

采用电阻加热升温,加热速率为2℃/s,分别加热至200℃,250℃,300℃,350℃,400℃,450℃后保温5min,然后进行压缩变形60%(变形程度),变形速率取0.1s-1、1s-1、

5s-1,10s-1,20s-1,变形后立即水淬处理,以保留变形后的组织,实验方案(见图2)。由Gleeble-1500热模拟机的计算机系统自动采集真应力、真应变、压力、位移、温度、时

间等实验数据,试验原理(见图3),并经数据处理绘制出真应力-真应变曲线。本次实

验所用的铝合金材料为7075属于Al-Zn-Mg-Cu系,其化学主要成分(质量分数%)如下:Ti=0.2,Si=0.40,Fe=0.50,Cu=1.2-2.0,Mn=0.3,Mg=2.1-2.9, Zn=5.1-6.1,Cr=0.18-0.28, Al=余量。

图2. 7075铝合金热模拟实验方案

图3. 试验原理图

2铝合金变形抗力模型

2.1变形抗力模型

金属塑性变形阻力的大小取决于金属的化学成分、金属的组织、加工温度、变形速度以及变形程度。金属化学成分及组织状态对变形抗力的影响极为复杂,采用基准变形抗力来描述;温度是对变形抗力影响最为强烈的一个因素,它与变形抗力在半对数坐标系中呈线性;变形抗力与变形速度在双对数坐标系中呈线性关系,变形速度指数m与变形温度有关,变形温度越高,变形速度指数m值越大;变形程度对变形抗力的影响有N型及D型两种,采用非线性函数描述,具有较高的拟合精度。

大量实验研究表明,周纪华模型结构形式比较简单,流变应力的表达式用影响系数法表示。但周纪华模型回归使用的应力应变数据只有塑性段的数据,未考虑到弹性段的应力应变特征,因此周纪华模型在弹性阶段预测出的应力与真实应力存在较大的误差。为了将模型的误差降低到最小,故采用两个模型来分别描述弹性段与塑性段铝合金的变形抗力模型(见图4)。

图4. 流变应力模型分段示意图 2.2 峰值应变数学模型

临界应变是确定热变形过程中是否发生动态再结晶的依据,对材料轧制过程中的工

艺控制有重要的指导意义。建立临界峰值应变数学模型可采用Sellars 模型结构【2-3】 :

3

210a a p a d Z ε= (1)

Exp def

Q Z RT ε??

=?

???

(2) 式中:p ε-峰值应变;0d -原始晶粒尺寸,μm ;Z–Zener-Hollomon 参数,反映了温度和

应变速率对变形的影响;ε

-应变速率,s -1;Q def -动态激活能,根据实测数据经过计算可得Q def = 264.06 kJ/mol ;R -气体常数,取R = 8.319 J/(mol·K) ; T-变形温度,K; a1 、a2 、a3-与材料有关的待定回归系数。

将方程(1)和(2)结合推导出铝合金临界应变峰值应变模型:

201

B B B 273.15

Exp (

)p T εε

?+=?? (3)

式中: B 0、B 1、B 2,-与材料有关的待定回归系数。 2.3 变形抗力模型建立 2.3.1 建立塑性段模型

基于周纪华模型【4】(方程4),采用热模拟实验数据,通过统计分析软件SPSS (Statistical Product and Service Solutions)对方程(4)进行多元非线性回归分析,得出模型系数a 1~a 6,即得到铝合金变形抗力塑性段模型(见图5)。

[]()23450166Exp (1)1100.20.2a a T

a a T a T a a ε

εεσσ++??????=???????

??????

??

?? (4) 式中: T =t /300;

0σ-基准变形抗力,即t =300℃、0.2ε=和110s ε

?= 时的变形抗力,MPa ; t -变形温度,℃;

ε

-变形速率,s -1; ε-变形程度; a 1~a 6-回归系数。

图5 . SPSS 非线性回归示意图 2.3.1 建立弹性段模型

根据弹性段的特点,故采用二次曲线模型来准确的描述这段的变形抗力,弹性段模型如下所示:

(2p p

p

σεσεεε=?

?

(5) 式中:σp -在临界应变εp 时,塑性段模型的应力值,MPa; εp -临界应变模型,如方程(6)所示。

根据热模拟实验得到的应力应变曲线,取出不同温度、不同应变速率下的临界应变

εp ,通过线性回归的方法对方程(6)进行回归分析,得出临界应变模型系数B 0、B 1、

B 2,从而建立了临界应变模型【5】。 201

B B B 273.15

Exp (

)p T εε

?+=?? (6)

综上所述,通过对铝合金变形抗力模型分段处理,得到更为准确的变形抗力模型:

[]()23450166Exp (2)(1)1

()100.20.2p p

P

a a T a a T

p p a T a a σε

εεεεεσεεεσεε++???≤≤?

?=???????????≥???????????????? (7) 其中:201

273.15

Exp(

)B p B B T εε?+=??

3 铝合金应力应变曲线及变形抗力模型回归 3.1 7075铝合金流变应力曲线

T r u e S t r e s s (M p a )

True strain

T r u e S t r e s s (M p a )

True strain

(a)ε =0.1s -1 (b)ε =0.5s -1

True strain

T r u e S t r e s s (M p a )

True strain

T r u e S t r e s s (M p a )

(c)ε =1s -1 (d)ε

=5s -1

T r u e S t r e s s (M p a )

T r u e S t r e s s (M p a )

(e)ε =10s -1 (f)ε =20s -1

图6. 不同应变速率下的真应力-真应变曲线 3.2 7075铝合金流变应力曲线的应力分析

以图6(d)为例,说明变形程度对变形抗力的影响。从图中可以看出,变形速率为

5s -1

条件下,当变形量较小时,各个变形温度下的变形抗力均随着变形量的增加而增加,

直到达到最大值,降低变形温度,会使峰值应力应变值相应提高。在变形温度为450℃条件下,随着变形量的增加,应力值增加,当应变值为0.03时,应力达到90MPa;当应变值超过0.03后,应力值基本保持不变,直到应变值为0.8时,应力仍维持在90MPa左右。

由图6可见,在ε

不大于5s -1时,7075铝合金在热变形过程中其应力随应变的增加而迅速升高,出现一峰值后逐渐下降,并趋于一稳定值。且峰值应力和稳态应力均随变形温度的降低和变形速率的升高而增加。说明在高温和低应变情况下,材料出现了软化现象。

在ε

大于5s -1时,其应力应变曲线出现锯齿形波动,表明合金在热变形过程中发生了明显的软化,材料发生了动态再结晶现象。流变应力曲线经历了过渡变形阶段与稳态变形阶段。在过渡变形阶段,变形初期的软化机制主要为交滑移,流变应力随形变量的增加

迅速上升,位错不断增殖,位错间的交互作用又增大了位错运动的阻力,交滑移引起的软化不足以克服位错密度增加带来的硬化,因此,在峰值应力之前加工硬化占主导地位。随着变形量的进一步增加,位错密度不断提高,超过一定的形变量后变形储存能成为再结晶的驱动力,再结晶可以消除或改变原来的形变织构,发生动态再结晶软化;同时,位错的攀移在达到峰值应力前也参与软化过程,当软化速率与硬化速率平衡时流变应力达到最大值。随着动态再结晶的进行,软化速率大于硬化速率,应力逐渐下降;当发生完全动态再结晶后,其晶粒组织和流变应力不随形变量变化,变形进入稳态变形阶段。在同一应变速率条件下,7075 铝合金的流变应力随变形温度的增加而降低,产生这一现象的物理本质是:随着温度的增加,材料热激活作用增强,金属原子平均动能增加,原子振动的振幅增大,导致位错与空位的活动性提高、滑移系增多,从而增强了金属塑性,降低了金属强度;同时,高温条件下发生的动态回复与动态再结晶对金属产生了一定的软化作用。这些因素的综合作用使金属的临界切应力下降,导致合金的流变应力减小。在同一变形温度条件下,7075铝合金的流变应力随应变速率的增加而增加,其主要原因是由于应变速率提高了金属的形变存储能,塑性变形不能在变形体内充分完成,变形更多表现为弹性变形,这样将使材料的加工硬化效果更明显,因而使材料的流变应力增大。

3.3 变形抗力模型回归

σ= 188.729MPa,基于通过热模拟实验数据可以得到7075铝合金的基准变形抗力

最小二乘原理,采用统计分析软件SPSS对实验数据进行非线性回归的结果(见表1)。

表1. 7075铝合金变形抗力模型系数回归

参数估计值

95% 置信区间

参数估计标准误下限上限

a1 -.764 .002 -.766 -.762

a2 -.120 .001 -.121 -.119

a3 .191 .001 .190 .192

a4 .085 .002 .0831 .087

a5 -.072 .001 -.073 -.071

a6 1.010 .001 1.009 1.011

通过实验数据得到7075铝合金的应力应变曲线,对不同温度、不同应变速率下的临界应变进行线性回归的结果(见表2)。

表2. 7075铝合金临界应变模型系数回归 参数 参数回归数值 B 0 0. 000247 B 1 -0.159 B 2

2544

将回归所得模型系数带入方程(4)中,即可得到7075铝合金分段变形抗力模型:

[]()

()0.120.1910.0850.072Exp 0.764(1)10(0)188.729 1.01 1.011()0.20.2(2 p p P T T

p p T εεεεεεεσε

εεεσ?+???≤≤??≥?????

=????????????????

(8) 其中:0.1592544

0.000247Exp 273.15

(

p T εε?+=??

4 结论

以下是450℃温度下,变形速率为1s -1和10s -1下分别用周纪华分段模型和周纪华模型拟合的曲线和实验数据绘制的曲线相比较的真应力-真应变曲线图(红色曲线为实验数据曲线,蓝色曲线为拟合曲线)。

(a)ε =1s -1(450℃周纪华分段模型) (b)ε =1s -1(450℃周纪华模型)

(c)ε =10s-1(450℃周纪华分段模型) (d)ε =10s-1(450℃周纪华模型)

图7. 不同应变速率下两种模型的真应力-真应变曲线 经过对比变形抗力回归曲线与实测数据曲线可以看出(见图7),在变形速率较小的情况下周纪华分段模型回归曲线比更接近实测数据。在变形速率较大的情况下,由于发生动态再结晶现象,回归曲线与实测数据偏差略大些,但与不分段的周纪华模型回归曲线相比较跟实测数据更接近,特别是在应变量在0.2以内。因此7075铝合金的周纪华分段铝合金模型拟合的准确度很高,能准确地反映7075铝合金的热变形抗力,适用于铝合金热轧轧制力的计算。

参考文献

[1]刘相华.轧制参数计算模型及应用[M],北京.化学工业出版社.2007,21.

[2]刘丹,杭乃勤,黄灿.82B高碳钢临界应变的数学模型[J],特殊钢,2004 ,25 (4) :19-20.

[3]Colas R. A mode for the hot deformation of low-carbon steel [J ].Journal of Materials Processing Technology ,1996 ,62 (1):1802184.

[4]周纪华.铝合金流动应力数学模型[J],北京科技大学学报,1994,16(4):351-356.

[5]胡盛德.20CrMnTiH钢临界应变模型研究[J],武汉科技大学学报,2009,32(5):463-465.

铝合金的热处理

铝合金的热处理 铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟。因为金属型铸件、低压铸造件 铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟。因为金属型铸件、低压铸造件、差压铸造件是在比较大的冷却速度和压力下结晶凝固的,其结晶组织比石膏型、砂型铸造的铸件细很多,故其在热处理时的保温也短很多。铸造铝合金与变形铝合金的另一不同点是壁厚不均匀,有异形面或内通道等复杂结构外形,为保证热处理时不变形或开裂,有时还要设计专用夹具予以保护,并且淬火介质的温度也比变形铝合金高,故一般多采用人工时效来缩短热处理周期和提高铸件的性能。 一、热处理的目的 铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能,稳定尺寸,改善切削加工和焊接等加工性能。因为许多铸态铝合金的机械性能不能满足使用要求,除Al-Si系的ZL102,Al-Mg系的ZL302和Al-Zn系的ZL401合金外,其余的铸造铝合金都要通过热处理来进一步提高铸件的机械性能和其它使用性能,具体有以下几个方面:1)消除由于铸件结构(如璧厚不均匀、转接处厚大)等原因使铸件在结晶凝固时因冷却速度不均匀所造成的内应力;2)提高合金的机械强度和硬度,改善金相组织,保证合金有一定的塑性和切削加工性能、焊接性能;3)稳定铸件的组织和尺寸,防止和消除高温相变而使体积发生变化;4)消除晶间和成分偏析,使组织均匀化。

二、热处理方法1、退火处理 退火处理的作用是消除铸件的铸造应力和机械加工引起的内应力,稳定加工件的外形和尺寸,并使Al-Si系合金的部分Si结晶球状化,改善合金的塑性。其工艺是:将铝合金铸件加热到280-300℃,保温2-3h,随炉冷却到室温,使固溶体慢慢发生分解,析出的第二质点聚集,从而消除铸件的内应力,达到稳定尺寸、提高塑性、减少变形、翘曲的目的。 2、淬火 淬火是把铝合金铸件加热到较高的温度(一般在接近于共晶体的熔点,多在500℃以上),保温2h以上,使合金内的可溶相充分溶解。然后,急速淬入60-100℃的水中,使铸件急冷,使强化组元在合金中得到最大限度的溶解并固定保存到室温。这种过程叫做淬火,也叫固溶处理或冷处理。 3、时效处理 时效处理,又称低温回火,是把经过淬火的铝合金铸件加热到某个温度,保温一定时间出炉空冷直至室温,使过饱和的固溶体分解,让合金基体组织稳定的工艺过程。 合金在时效处理过程中,随温度的上升和时间的延长,约经过过饱和固溶体点阵内原子的重新组合,生成溶质原子富集区(称为G-PⅠ区)和G-PⅠ区消失,第二相原子按一定规律偏聚并生成G-PⅡ区,之后生成亚稳定的第二相(过渡相),大量的G-PⅡ区和少量的亚稳定相结合以及亚稳定相转变为稳定相、第二相质点聚集几个阶段。 时效处理又分为自然时效和人工时效两大类。自然时效是指时效强化在室温下进行的时效。人工时效又分为不完全人工时效、完全人工时效、过时效3

影响碳钢的变形抗力和塑性的因素分析

影响碳钢的变形抗力和塑性的因素分析 一、金属的塑性与变形抗力 1.1金属之所以能进行压力加工主要是由于金属具有塑性这一特点。所谓塑性,是指金属在外力作用下,能稳定地产生永久变形而不破坏其完整性的能力。金属塑性的大小,可用金属在断裂前产生的最大变形程度来表示。一般通常称压力加工时金属塑性变形的限度,或“塑性极限”为塑性指标。 应当指出,不能把塑性和柔软性混淆起来。不能认为金属比较软,在塑性加工过程中就不易破裂。柔软性反映金属的软硬程度,它用变形抗力的大小来衡量,表示变形的难易。不要认为变形抗力小的金属塑性就好,或是变形抗力大的金属塑性就差。例如:室温下奥氏体不锈钢的塑性很好,能经受很大的变形而不破坏,但它的变形抗力却非常大;工业纯铁的变形抗力很低,柔软性很好,对于过热和过烧的金属与合金来说,其塑性很小,甚至完全失去塑性变形的能力,而变形抗力也很小;也有些金属塑性很高而变形抗力又小,如室温下的铅等。 金属的塑性不仅受金属内在的化学成分与组织结构的影响,也和外在的变形条件有密切关系。同一金属或合金,由于变形条件不同,可能表现有不同的塑性,甚至由塑性物体变为脆性物体,或由脆性物体转变为塑性物体。例如受单位拉伸的大理石是脆性物体,但在较强的平均应力下压缩时,却能产生明显的塑性变形而不破坏。对金属与合金塑性的研究,是压力加工理论与实践的重要课题之一。研究的目的在于选择合适的变形方法,确定合理的变形温度、速度条件以及采用的最大变形量,以便使低塑性难变形的金属与合金能顺利实现成型过程。 1.2金属塑性的测定方法 由于变形力条件对金属的塑性有很大影响,所以目前还没有一种实验方法能测出可表示所有压力加工方式下金属塑性的指标。为了正确选择变形温度、速度条件和最大变形量,必须测定金属在不同条件下允许的极限变形量—塑性指标。每种实验方法测定的塑性指标,虽然只能表明金属在该变形过程中所具有的塑性,但也不应否定一般测定方法的应用价值,因为这些实验可以得到相对的和可比较的塑性指标。这些数据可定性地说明在一定变形条件下,各种金属塑性的高低;对同一金属,能反映哪种变形条件下的塑性高。这对

冷轧板和热轧板的资料

1、热连轧钢板产品简介:热连轧钢板、带产品,是以板坯(主要 为连铸坯)为原料,经加热后由粗轧机组及精轧机组制成带钢。 从精轧最后一架轧机出来的热钢带通过层流冷却至设定温度, 由卷取机卷成钢带卷,冷却后的钢带卷,根据用户的不同需求,经过不同的精整作业线(平整、矫直、横切或纵切、检验、称 重、包装及标志等)加工而成为钢板、平整卷及纵切钢带产品。 由于热连轧钢板产品具有强度高,韧性好,易于加工成型及良 好的可焊接性等优良性能,因而被广泛应用于船舶、汽车、桥 梁、建筑、机械、压力容器等制造行业。 随着热轧尺寸精度、板形、表面质量等控制新技术的日益成熟 以及新产品的不断问世,热连轧钢板、带产品得到了越来越广 泛的应用并在市场上具有越来越强的竞争力。 一般说明 热连轧钢板产品,钢种规格品种繁多,用途广泛,从一般的工 程结构至汽车、桥梁、船舶、锅炉压力容器等制造,都得到大 量使用。各种不同用途,对钢板的材质性能、表面质量及尺寸、外形精度等要求也各不相同,因此,必须对热轧钢板产品的品 种、材质、特性及其用途有所了解,才能做到经济、合理利用。 2、力学性能考虑要点 力学性能名词术语 (1)力学性能:钢板的力学性能式指钢板在受力作用下所显示 与弹性或非弹性反应相关或涉及应力——应变关系的性能。抗

拉强度、屈服点、伸长率及冲击吸收功是表示热轧钢板力学性能的主要指标。其大小表示钢材抵抗各种作用的能力的大小,是评定钢板材料质量的主要判据,也是钢板制件设计时选材和进行强度计算的主要依据。 (2)力学性能实验:测定热轧钢板力学性能的实验主要有拉伸试验及冲击试验等。 (3)屈服强度:试样在拉伸过程中,负荷不增加或开始有所降低而试样仍能继续伸长(变形)时的应力。钢材的屈服强度愈低,产生永久变形所需的力愈小,即愈容易成形加工。 (4)抗拉强度:试样拉伸时,在拉断前所承受的最大应力。当材料所受的外应力大于其抗拉强度时,将会发生破裂,因此,钢板材料的抗拉强度愈大,则表示它愈能承受大的外应力而不断裂。 (5)伸长率:试样在拉断后,其标距部分所增加的长度与原标距长度的百分比。伸长率的比数愈大,则表示材料在受力破坏前可以经受永久变形的性能(塑性)愈好;反之则塑性愈差。(6)冲击功(冲击吸收功):冲击试验时,规定形状和尺寸的试样在冲击力一次作用下折断时所吸收的功,冲击功的大小,表示金属材料对冲击负荷的抵抗能力。冲击功愈高,则材料抗突然脆断的能力愈强。 热连轧钢板产品的选用 1)力学性能与可成形性及使用性能的关系

铝合金热处理原理

铝合金热处理原理 铝合金铸件的热处理就是选用某一热处理规范,控制加热速度升到某一相应温度下保温一定时间并以一定得速度冷却,改变其合金的组织,其主要目的是提高合金的力学性能,增强耐腐蚀性能,改善加工型能,获得尺寸的稳定性。 铝合金热处理特点 众所周知,对于含碳量较高的钢,经淬火后立即获得很高的硬度,而塑性则很低。然而对铝合金并不然,铝合金刚淬火后,强度与硬度并不立即升高,至于塑性非但没有下降,反而有所上升。但这种淬火后的合金,放置一段时间(如4~6昼夜后),强度和硬度会显著提高,而塑性则明显降低。淬火后铝合金的强度、硬度随时间增长而显著提高的现象,称为时效。时效可以在常温下发生,称自然时效,也可以在高于室温的某一温度范围(如100~200℃)内发生,称人工时效。 铝合金时效强化原理 铝合金的时效硬化是一个相当复杂的过程,它不仅决定于合金的组成、时效工艺,还取决于合金在生产过程中缩造成的缺陷,特别是空位、位错的数量和分布等。目前普遍认为时效硬化是溶质原子偏聚形成硬化区的结果。 铝合金在淬火加热时,合金中形成了空位,在淬火时,由于冷却快,这些空位来不及移出,便被“固定”在晶体内。这些在过饱和固溶体内的空位大多与溶质原子结合在一起。由于过饱和固溶体处于不稳定状态,必然向平衡状态转变,空位的存在,加速了溶质原子的扩散速度,因而加速了溶质原子的偏聚。 硬化区的大小和数量取决于淬火温度与淬火冷却速度。淬火温度越高,空位浓度越大,硬化区的数量也就越多,硬化区的尺寸减小。淬火冷却速度越大,固溶体内所固定的空位越多,有利于增加硬化区的数量,减小硬化区的尺寸。 沉淀硬化合金系的一个基本特征是随温度而变化的平衡固溶度,即随温度增加固溶度增加,大多数可热处理强化的的铝合金都符合这一条件。沉淀硬化所要求的溶解度-温度关系,可用铝铜系的Al-4Cu 合金说明合金时效的组成和结构的变化。图3-1铝铜系富铝部分的二元相图,在548℃进行共晶转变L→α+θ(Al2Cu)。铜在α相中的极限溶解度5.65%(548℃),随着温度的下降,固溶度急剧减小,室温下约为0.05%。 在时效热处理过程中,该合金组织有以下几个变化过程: 形成溶质原子偏聚区-G·P(Ⅰ)区 在新淬火状态的过饱和固溶体中,铜原子在铝晶格中的分布是任意的、无序的。时效初期,即时效温度低或时效时间短时,铜原子在铝基体上的某些晶面上聚集,形成溶质原子偏聚区,称G·P(Ⅰ)区。G·P(Ⅰ)区与基体α保持共格关系,这些聚合体构成了提高抗变形的共格应变区,故使合金的强度、硬度升高。 G·P区有序化-形成G·P(Ⅱ)区 随着时效温度升高或时效时间延长,铜原子继续偏聚并发生有序化,即形成G·P(Ⅱ)区。它与基体α仍保持共格关系,但尺寸较G·P(Ⅰ)区大。它可视为中间过渡相,常用θ”表示。它比G·P(Ⅰ)区周围的畸变更大,对位错运动的阻碍进一步增大,因此时效强化作用更大,θ”相析出阶段为合金达到最大强化的阶段。 形成过渡相θ′ 随着时效过程的进一步发展,铜原子在G·P(Ⅱ)区继续偏聚,当铜原子与铝原子比为1:2时,形成过渡相θ′。由于θ′的点阵常数发生较大的变化,故当其形成时与基体共格关系开始破坏,即由完全共格变为局部共格,因此θ′相周围基体的共格畸变减弱,对位错运动的阻碍作用亦减小,表现在合金性能上硬度开始下降。由此可见,共格畸变的存在是造成合金时效强化的重要因素。 形成稳定的θ相 过渡相从铝基固溶体中完全脱溶,形成与基体有明显界面的独立的稳定相Al2Cu,称为θ相此时θ相与基体的共格关系完全破坏,并有自己独立的晶格,其畸变也随之消失,并随时效温度的提高或时间的

热轧讲义

热轧工艺操作技术规程 一, 热轧工艺技术规程制定原则 热轧轧制工艺制度主要包括变形制度(主要是确定总的变形量和道次变形量),速度制度(主要是确定各道次速度)和温度制度(主要是确定轧制时的温度区间)。热轧工艺技术规程有三大类; 1.技术规程(包括安全操作规程)2.操作规程3. 工艺规程。 1, 热轧轧制压下规程设定 1)板坯尺寸的确定: H = (100∽150)h H 为坯厚,h 为成品厚。 Lmax ≤B1―(200∽300) B1为加热炉内宽。 B = b+(50∽100) B 为坯宽,b为成品宽。 Lmin≥Bg+(100∽200) Bg为炉子固定梁间距。 2)粗轧机组压下量分配 在粗轧机组轧制时由于轧件温度高,变形抗力小,塑性好,轧件又短,应尽可能采用大的压下量,考虑到粗精轧节奏的平衡,一般在粗轧机上的变形量约为总变形量的70%∽80%。 3)精轧机组压下量分配 精轧机压下率分配的原则:精轧机压下量为总压下量的(10∽15)%,F1为便于咬钢尽可能大,比设备允许的最大值稍小,一般为(40∽50)%, F2 ∽F4尽可能给予最大压下量,F5 ∽ F7压下量应逐道减少,F7为(10∽15)%,对薄的板F7的压下率可以取得更小点。

2.热轧轧制速度制度设定 图1 精轧机末架轧机的速度曲线 热轧精轧机组的末架轧机的速度曲线如上图1所示,1点为穿带开始时间,选用的速度约为10m∕s 穿带速度,2点表示带钢头部出末架轧机后,以0.05 ∽0.1 m∕s2 加速度开始第一级加速,3点为带钢咬入卷取机后以0.05 ∽0.2 m∕s2加速度开始第二级加速, 4点表示带钢以工艺设定的最高速度轧制,5点为带钢尾部离开轧机机组中的第三架时, 机组开始减速,速度降到15 m∕s,6点为以15 m∕s 速度轧制等到待抛出,7点表示带钢尾部离开精轧机组开始第二级减速, 降到穿带速度,8点为开始以穿带速度等待下一条带钢,9表示下一条带钢开始穿带。穿带速度取决于终轧温度,轧后冷却能力,卷取温度和卷取机咬入的稳定性来确定,一般在11 m∕s以下(指末架速度) 。 末架轧机速度确定后,应用秒流量相等原理, F1V1=F2V2…FnVn (mm3 /s ) F为横截面mm2, V为轧机的带钢出口速度mm∕s ,或 h1 V1=h2V2…=hnVn (mm2 /s ) hn为带钢出口厚度mm,

第九章--金属塑性变形抗力(1)

金属塑性变形抗力的影响因素 学生姓名黄文博 学号20130603218 班级13材控 2 学院名称机电工程学院 专业名称材料成型及控制工程指导教师宋美娟

金属的塑性和变形抗力 从金属成形工艺的角度出发,我们总希望变形的金属或合金具有高的塑性和低的变形抗力。随着生产的发展,出现了许多低塑性、高强度的新材料,需要采取相应的新工艺进行加工。因此研究金属的塑性和变形抗力,是一个十分重要的问题。本章的目的在于阐明金属塑性和变形抗力的概念,讨论各种因素对它们的影响。 1. 塑性、塑性指标、塑性图和变形抗力的概念 所谓塑性,是指固体材料在外力作用下发生永久变形而又不破坏其完整性的能力。人们常常容易把金属的塑性和硬度看作成反比的关系,即认为凡是硬度高的金属其塑性就差。当然,有些金属是这样的,但并非都是如此,例如下列金属的情况: Fe HB=80 ψ=80% Ni HB=60 ψ=60% Mg HB=8 ψ=3% Sb HB=30 ψ=0% 可见Fe、Ni 不但硬度高,塑性也很好;而Mg、Sb 虽然硬度低,但塑性也很差。塑性是和硬度无关的一种性能。同样,人们也常把塑性和材料的变形抗力对立起来,认为变形抗力高塑性就低,变形抗力低塑性就高,这也是和事实不符合的。例如奥氏体不锈钢在室温下可以经受很大的变形而不破坏,既这种钢具有很高的塑性,但是使它变形却需要很大的压力,即同时它有很高的变形抗力。可见,塑性和变形抗力是两个独立的指标。 为了衡量金属塑性的高低,需要一种数量上的指标来表示,称塑性指标。塑性指标是以金属材料开始破坏时的塑性变形量来表示。常用的塑性指标是拉伸试验时的延伸率δ和断面缩小率ψ,δ和ψ由下式确定: 式中l0、F0——试样的原始标距长度和原始横截面积;lK、FK——试样断裂后标距长度和试样断裂处最小横截面积。实际上,这两个指标只能表示材料在单向拉伸条件下的塑性变形能力,金属的塑性指标除了用拉伸试验之外,还可以用镦粗试验、扭转试验等来测定。 镦粗试验由于比较接近锻压加工的变形方式,是经常采用的一种方法。试件做成圆柱体,高度H。为直径D。的l.5 倍(例如D0=20mm,H0=20mm)。取一组试样在压力机或锤上进行镦粗,分别依次镦粗到预定的变形程度,第一个出现表面裂纹

钢热轧典型钢种中温区变形抗力研究.

第30卷第2期2008年4月四川冶金 Sichuan Metallurgy Vol .30No .2Ap ril,2008 作者简介:熊钰梅,女,自动化设备,助理工程师;联系电话:139********E 2mail:xujinghuang2004@https://www.360docs.net/doc/f63351895.html, 攀钢热轧典型钢种中温区变形抗力研究 熊钰梅 (攀钢热轧板厂,四川攀枝花617000 【摘要】利用Gleeble -1500热模拟试验机对攀钢各系列典型钢种进行了卷取温度区间(400~800℃变形抗力的试验研究,得到变形抗力试验曲线及图表,并分析了变形温度、变形速率、变形程度对变形抗力的影响,为攀钢热轧三期改造中卷取机力能参数的确定及卷取工艺制度的优化提供依据。 【关键词】热轧变形抗力变形速度指数强化强度 STU DY OF RESI STANCE T O DEF OR MATI ON IN M I DDLE TE M PERATURE RANGE OF T YPI CAL H OT 2R OLLE D STEE LS IN PZH STEE L Xi ong Yumei (Hot SteelM ill of Panzhihua Steel Gr oup Company,Panzhihua 617000,Sichuan,China [Abstract]By Gleeble -1500ther mal si m ulati on testing machine,the resistance t o defor mati on in coi 2ling te mperature range (400~800℃of series typ ical steels in PZ

第五章--金属的塑性与变形抗力

金属的塑性变形抗力 摘要:塑性加工时,使金属发生塑性变形的外力,称为变形力。金属抵抗变形之力,称为变形抗力。变形抗力和变形力数值相等,方向相反,一般用平均单位面积变形力表示其大小。当压缩变形时,变形抗力即是作用于施压工具表面的单位面积压力,故亦称单位流动压力。 关键字:塑性 变形抗力 1、金属塑性的概念 所谓塑性,是指金属在外力作用下,能稳定地产生永久变形而不破坏其完整性的能力。 金属塑性的大小,可用金属在断裂前产生的最大变形程度来表示。一般通常称压力加工时金属塑性变形的限度,或“塑性极限”为塑性指标 2、塑性和柔软性 应当指出,不能把塑性和柔软性混淆起来。不能认为金属比较软,在塑性加工过程中就不易破裂。柔软性反映金属的软硬程度,它用变形抗力的大小来衡量,表示变形的难易。不要认为变形抗力小的金属塑性就好,或是变形抗力大的金属塑性就差。 3、塑性指标 表示金属与合金塑性变形性能的主要指标有: (1)拉伸试验时的延伸率(δ)与断面收缩率(ψ)。 (2)冲击试验时的冲击韧性αk 。 (3)扭转试验的扭转周数n 。 (4)锻造及轧制时刚出现裂纹瞬间的相对压下量。 (5)深冲试验时的压进深度,损坏前的弯折次数。 4、一些因素对塑性的影响规律 A 化学成分的影响 (1)碳 %L L l -=δ%00F F F -=ψ

随着含碳量的增加,渗碳体的数量也增加,塑性的降低 (2)磷 磷一般说来是钢中有害杂质,磷能溶于铁素体中,使钢的强度、硬度增加,但塑性、韧性则显著降低。这种脆化现象在低温时更为严重,故称为冷脆。 (3)硫 硫是钢中有害杂质,它在钢中几乎不溶解,而与铁形成FeS,FeS与Fe的共晶体其熔点很低,呈网状分布于晶界上。当钢在800~1200℃范围内进行塑性加工时,由于晶界处的硫化铁共晶体塑性低或发生熔化而导致加工件开裂,这种现象称为热脆(或红脆)。另外,硫化物夹杂促使钢中带状组织形成,恶化冷轧板的深冲性能,降低钢的塑性。 (4)氮 590℃时,氮在铁素体中的溶解度最大,约为0.42%;但在室温时则降至0.01%以下。若将含氮量较高的钢自高温较快地冷却时,会使铁素体中的氮过饱和,并在室温或稍高温度下,氮将逐渐以Fe4N形式析出,造成钢的强度、硬度提高,塑性、韧性大大降低,使钢变脆,这种现象称为时效脆性。 (5)氢 对于某些含氢量较多的钢种(即每100克钢中含氢达2毫升时就能降低钢的塑性),热加工后又较快冷却,会使从固溶体析出的氢原子来不及向钢表面扩散,而集中在晶界、缺陷和显微空隙等处而形成氢分子(在室温下原子氢变为分子氢,这些分子氢不能扩散)并产生相当大的应力。在组织应力、温度应力和氢析出所造成的内应力的共同作用下会出现微细裂纹,即所谓白点,该现象在中合金钢中尤为严重。 (6)铜 实践表明,钢中含铜量达到0.15%~0.30%时,钢表面会在热加工中龟裂。 (7)硅 含硅量在0.5%以上时,由于加强了形成铁素体的趋势,对塑性产生不良影响。在硅钢中,当含硅量大于2.0%时,使钢的塑性降低。当含硅量达到4.5%

铝合金热处理

T651铝板?-T651是铝合金的主要合金,是经热处理预拉伸工艺生产的高品质铝合金产品,其强度虽不能与2XXX系或7XXX系相比,但其镁、硅合金特性多,具有加工性能极佳、优良的焊接特点及电镀性、良好。? -T651是铝合金的主要合金,是经热处理预拉伸工艺生产的高品质铝合金产品,其强度虽不能与2XXX系或7XXX系相比,但其镁、硅合金特性多,具有加工性能极佳、优良的焊接特点及电镀性、良好的抗腐蚀性、韧性高及加工后不变形、材料致密无缺陷及易于抛光、上色膜容易、氧化效果极佳等优良特点。 -T651代表用途包括航天固定装置、电器固定装置、通讯领域,也广泛应用于自动化机械零件、精密加工、模具制造、电子及精密仪器、SMT、PC板焊锡载具等等。 轻有色金属指密度小于/cm3 的有色金属材料,包括铝、镁、钠钾钙锶钡等纯金属及其台金。这类金属的共同特点是:密度小? /cm3) ,化学活性大,与氧、硫、碳和卤素的化合物都相当稳定。其中在工业上应用最为广泛的是铝及铝合金,目前它的产量已超过有色金属材料总产量的1/3 。以铝位代表的系列铝合金中的主要合金元素为镁与硅,具有中等强度、良好的抗腐蚀性、可焊接性,氧化效果较好。广泛应用于要求有一定强度和抗蚀性高的各种工业结构件,如制造卡车、塔式建筑、船舶、电车、铁道车辆、家具等。?T651铝板其主要化学成分为:铜Cu :锰Mn : 镁Mg :~锌Zn : 铬Cr :~钛Ti : 硅Si :~铁Fe : 铝Al :余量他们是四位数字表示的以镁和硅为主要合金元素并以Mg2Si相为强化相的铝合金。第一位是数字,用以区分组别。后两位用于区分同一组别系列内的材料牌号,没有特殊意义。 铝合金基本状态代号: F 自由加工状态 适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作 规定(不常见) O 退火状态 适用于经完全退火获得最低强度的加工产品(偶尔会出现) H 加工硬化状态 适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理(一般为非热处理强化型材料) W 固熔热处理状态 一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处 于自然时效阶段(不常见) T 热处理状态 (不同于F、O、H状态)

第四章 塑性变形(含答案)

第四章塑性变形(含答案) 一、填空题(在空白处填上正确的内容) 1、晶体中能够产生滑移的晶面与晶向分别称为________和________,若晶体中这种晶面与晶向越多,则金属的塑性变形能力越________。 答案:滑移面、滑移方向、好(强) 2、金属的再结晶温度不仅与金属本身的________有关,还与变形度有关,这种变形度越大,则再结晶温度越________。 答案:熔点、低 3、晶体的一部分沿一定晶面和晶向相对于另一部分发生滑动位移的现象称为________。答案:滑移 4、由于________和________的影响,多晶体有比单晶体更高的塑性变形抗力。 答案:晶界、晶粒位向(晶粒取向各异) 5、生产中消除加工硬化的方法是________。 答案:再结晶退火 6、在生产实践中,经冷变形的金属进行再结晶退火后继续升高温度会发生________现象。答案:晶粒长大 7、金属塑性变形后其内部存在着残留内应力,其中________内应力是产生加工硬化的主要原因。 答案:第三类(超微观) 8、纯铜经几次冷拔后,若继续冷拔会容易断裂,为便于继续拉拔必须进行________。 答案:再结晶退火 9、金属热加工时产生的________现象随时被再结晶过程产生的软化所抵消,因而热加工带来的强化效果不显著。 答案:加工硬化 10、纯铜的熔点是1083℃,根据再结晶温度的计算方法,它的最低再结晶温度是________。答案: 269℃ 11、常温下,金属单晶体塑性变形方式有________和________两种。 答案:滑移、孪生 12、金属产生加工硬化后会使强度________,硬度________;塑性________,韧性________。答案:提高、提高、降低、降低 13、为了合理地利用纤维组织,正应力应________纤维方向,切应力应________纤维方向。答案:平行(于)、垂直(于) 14、金属单晶体塑性变形有________和________两种不同形式。 答案:滑移、孪生 15、经过塑性变形的金属,在随后的加热过程中,其组织、性能和内应力将发生一系列变化。大致可将这些变化分为________、________和________。 答案:回复、再结晶、晶粒长大 16、所谓冷加工是指金属在________以下进行的塑性变形。 答案:再结晶温度

常用变形铝合金退火热处理工艺规范标准

常用变形铝合金退火热处理工艺规 1 主题容与适用围 本规规定了公司变形铝合金零件退火热处理的设备、种类、准备工作、工艺控制、技术要求、质量检验、技术安全。 2 引用文件 GJB1694变形铝合金热处理规 YST 591-2006变形铝及铝合金热处理规 《热处理手册》91版 3 概念、种类 3.1 概念:将变形铝合金材料放在一定的介质加热、保温、冷却,通过改变材料表面或部晶相组织结构,来改变其性能的一种金属热加工工艺。 3.2 种类 车间铝合金零件热处理种类:去应力退火、不完全退火、完全退火、时效处理。 4 准备工作 4.1 检查设备、仪表是否正常,接地是否良好,并应事先将炉膛清理干净; 4.2 抽检零件的加工余量,其数值应大于允许的变形量; 4.3工艺文件及工装夹具齐全,选择好合适的工夹具,并考虑好装炉、出炉的方法; 4.4 核对材料与图样是否相符,了解零件的技术要求和工艺规定; 4.5在零件的尖角、锐边、孔眼等易开裂的部位,应采用防护措施,如包扎铁皮、石棉绳、堵塞螺钉等; 5 一般要求 5.1 人员: 热处理操作工及相关检验人员必须经过专业知识考核和操作培训,成绩合格后持证上岗5.2 设备 5.2.1 设备应按标准规要求进行检查和鉴定,并挂有合格标记,各类加热炉的指示记录的仪表刻度应能正确的反映出温度波动围; 5.2.2 热电温度测定仪表的读数总偏差不应超过如下指标: 当给定温度t≤400℃时,温度总偏差为±5℃; 当给定温度t>400℃时,温度总偏差为±(t/10)℃。 5.2.3 加热炉的热电偶和仪表选配、温度测量、检测周期及炉温均匀性均应符合QJ 1428的Ⅲ类及Ⅲ类以上炉的规定。 5.3 装炉 5.3.1 装炉量一般以装炉零件体积计算,每炉零件装炉的有效体积不超过炉体积一半为准。 5.3.2 零件装炉时,必须轻拿轻放,防止零件划伤及变形。 5.3.3堆放要求: a.厚板零件允许结合零件结构特点,允许装箱入炉进行热处理,叠放时允许点及较少的线接触,避免面接触,叠放间隙不小于10mm. b.厚度t≤3mm的板料以夹板装夹,叠放厚度≤25mm,零件及夹板面无污垢、凸点,零件间、零件与夹板间应垫一层雪花纸,以防止零件夹伤。 5.3.4 装炉后需检查零件与电热原件,确定无接触时,方可送电升温,在操作过程中,不得随意打开炉门; 5.3.5 加热速度:变形铝合金退火的加热速度约13℃~15℃/秒,例如加热到410℃设定时间为0.5小时。

铝合金热处理状态定义

铝合金T状态含义如下: T1-----铝材从高温热加工冷却下来,经自然时效所处的充分稳定的状态。适用于热挤压的不进行冷加工的材料,或矫直等冷加工对其标定力学性能无影响的产品。 T2-----铝材从高温热加工冷却后冷加工,然后再进行自然时效的状态。如为了提高强度,对热挤压产品进行冷加工,在通过自然时效可达到充分稳定的状态,也适用于矫直加工会影响其标定力学性能的产品。 T3-----固溶处理后进行冷加工,然后通过自然时效所达到的一种状态。适用于固溶处理后通过冷加工能提高其自然时效状态的强度性能的产品,或矫直能影响其标定力学性能的产品; T31-----固溶热处理,冷加工月1%变形量,然后自然时效; T351-----固溶热处理,通过可控的拉伸量消除应力(薄板的永久变形量0.5%~3.0%,厚板的1.5%~3%,棒材的冷精轧量即冷精整变形量1%~3%,手锻件或环锻件及轧制环的永久变形量1%~5%),然后自然时效。拉伸后不再进行矫直;T3510-----固溶热处理,通过可控的拉伸量对挤压材消除应力(挤压管、棒、型材的永久变形量1%~3%,拉伸管的永久变形量0.5%~3%),然后自然时效。拉伸后不再进行矫直; T3511-----同T3510状态,但拉伸后作了镜面矫直,以达到标准规定的尺寸偏差精度; T352-----固溶热处理,压缩永久变形量1%~5%以消除应力,然后自然时效;T354-----固溶热处理,在精整模内冷整形以消除应力,然后自然时效,适用于模锻件; T36-----固溶热处理,冷加工约6%变形量,然后自然时效; T37-----固溶热处理,冷加工约7%变形量,然后自然时效; T39-----固溶热处理,适量的冷加工变形以满足既定的力学性能要求,冷加工可在自然时效前进行,也可在其后进行。 T4-----固溶热处理与自然时效。 T41-----在热水中淬火的状态,以防止变形与产生较大的热应力,此状态用于锻件; T42-----固溶热处理与自然时效,适用于自退火状态或F状态固溶热处理的实验材料,也适用于用户将任何状态的材料固溶热处理与自然时效; T451-----固溶热处理,通过一定量的拉伸以消除应力(薄板的永久变形量0.5%~3.0%,厚板的1.5%~3%,棒材轧制永久变形量或冷精整相等的变形量,自由锻件、环锻件和轧制环的1%~5%),然后自然时效。拉伸后不得作进一步的矫直; T4510-----固溶热处理,一定量的拉伸以消除应力(挤压管、棒、型材的永久变形量1%~3%,拉拔管的永久变形量0.5%~3%),然后自然时效,拉伸后不得作进一步的矫直; T4511-----同T4510状态,但拉伸后作了镜面矫直,以达到标准规定的尺寸偏差精度; T452-----固溶热处理,压缩永久变形量1%~5%以消除应力,然后自然时效;T454-----固溶热处理,在精整模内冷整形以消除应力,然后自然时效,适用于模锻件; T5-----从热加工温度冷却后再进行人工时效。

影响碳钢变形抗力、塑性的因素

论文目录 绪论 (3) 1.金属塑性的基本概念 (3) 2.影响塑性的因素及提高塑性的途径 (3) 2.1金属的自然性质(内在) (3) 2.2变形温度对塑性的影响 (6) 2.3变形速度的影响 (6) 2.4变形力学条件对塑性的影响 (6) 2.5其他因素对塑性的影响 (7) 2.6提高塑性的途径 (8) 3变形抗力 (8) 3.1变形抗力的几个概念 (8) 3.2影响变形抗力的因素 (8) 3.3热轧时的真实变形抗力 (11) 3.4降低变形抗力常用的工艺措施 (11)

影响碳钢变形抗力、塑性的因素 摘要:金属的塑性与变形抗力对金属的加工和金属的质量等问题有着很重要的影响。本文阐述了影响塑性的几个因素及提高塑性的途径,影响变形抗力的因素以及降低变形抗力常用的工艺措施。 关键词:塑性变形抗力三向压应力热轧 绪论 21世纪世界钢铁工业发展的一个显著特点是钢材市场竞争愈演愈烈,竞争的焦点是钢材的质量逐步提高而成本降低。随着社会的发展,对钢材的质量要求越来越高,然而金属的质量问题是无法避免的,如金属加工时塑性较低,容易断裂;金属变形抗力大,不易加工。因此,本文针对如何提高金属的塑性和降低变形抗力的常用工艺措施进行了分析。 1、金属塑性的基本概念 金属之所以能进行压力加工主要是由于金属具有塑性这一特点。所谓塑性,是指金属在外力作用下,能稳定地产生永久变形而不破坏其完整性的能力。金属塑性的大小,可用金属在断裂前产生的最大变形程度来表示。一般通常称压力加工时金属塑性变形的限度,或“塑性极限”为塑性指标。 应当指出,不把塑性塑性和柔软性混淆起来。不能认为金属比较软,在塑型加工过程中就不易破裂。柔软性反应金属的软硬程度,它用变形抗力的大小来衡量,表示变形的难易。不要认为变形抗力小的金属塑性就好,或是变形抗力大的金属塑性就差。例如:室温下奥氏体不锈钢的塑性很好,能经受很大的变形而不破坏,但它的变形抗力却非常大;对于过热或过烧的金属与合金来说,其塑性很小,甚至完全失去塑性变形的能力,而变形抗力也很小;也有些金属塑性很高而变形抗力又小,如室温下的铅等。 金属的塑性不仅受金属内在的化学成分与组织结构的影响,也和外在的变形条件有密切关系。同一金属或合金,由于变形条件不同,可能表现有不同的塑性,甚至由塑性物体变为脆性物体,或由脆性物体转变为塑性物体。例如受单向拉伸的大理石是脆性物体,但在较强的平均应力下压缩时,却能产生明显的塑性变形而不破坏。对金属与合金塑性的研究,是压力加工理论与实践上的重要课

变形铝及铝合金热处理规范

ICS 变形铝及铝合金热处理规范 Wrought aluminium and aluminium alloys heat treatment (送审稿) 全国有色标准化技术委员会 发布 YS

YS/T ××××—×××× 目次 前言............................................................................... II 1 范围 (1) 2 规范性引用文件 (1) 3 定义 (1) 3.1 热处理 (1) 3.2 热处理批次 (1) 3.3 工作区 (1) 3.4 固溶热处理造成的砂眼和气孔 (1) 4 要求 (2) 4.1 建立工艺操作规程和工艺操作规程重新审定 (2) 4.2 定期工艺制度检查 (2) 4.3 定期产品监测 (2) 4.4 热处理设备 (2) 4.5 固溶热处理参数及工艺规程 (4) 4.6 淬火参数和工艺规程 (8) 4.7 装架和间距 (9) 4.8 建议时效热处理 (10) 4.9 推荐的退火工艺 (18) 5 质量保证措施 (18) 5.1 检查责任 (18) 5.2 热处理设备的温度检测 (19) 5.3 喷水淬火设备 (19) 5.4 产品定期监测 (21) 5.5 测试方法 (23) 5.6 试验结果的判定 (24) 5.7 锻件的热处理批号 (25) 附录A (资料性附录)铝合金热处理常用知识 (26) A.1 盐浴槽的优点 (26) A.2 气室炉的优点 (26) A.3 固溶热处理 (26) A.4 用于提高抗腐蚀能力的淬火 (27) A.5 合金和状态代号 (27) A.6 包铝板 (27) A.7 退火处理 (27) A.8 时效 (27) A.9 残余拉应力对腐蚀性能的影响 (28) A.10 电导率、硬度和状态的关系 (28) I

铝合金的热处理及硬度

铝合金的硬度 一、分类:展伸材料分非热处理合金及热处理合金 1.1 非热处理合金:纯铝—1000系,铝锰系合金—3000系,铝矽系合金—4000系,铝镁系合金—5000系。 1.2 热处理合金:铝铜镁系合金—2000系,铝镁矽系合金—6000系,铝锌镁系合金—7000系。 二、合金编号:我国目前通用的是美国铝业协会〈Aluminium Association〉的编号。兹举 例说明如下:1070-H14(纯铝) 2017-T4(热处理合金) 3004-H32(非热处理合金) 2.1第一位数:表示主要添加合金元素。 1:纯铝 2:主要添加合金元素为铜 3:主要添加合金元素为锰或锰与镁 4:主要添加合金元素为矽 5:主要添加合金元素为镁 6:主要添加合金元素为矽与镁 7:主要添加合金元素为锌与镁 8:不属於上列合金系的新合金 2.2第二位数:表示原合金中主要添加合金元素含量或杂质成分含量经修改的合金。 0:表原合金 1:表原合金经第一次修改 2:表原合金经第二次修改 2.3第三及四位数: 纯铝:表示原合金 合金:表示个别合金的代号 "-″:后面的Hn或Tn表示加工硬化的状态或热处理状态的鍊度符号 -Hn :表示非热处理合金的鍊度符号 -Tn :表示热处理合金的鍊度符号

2 铝及铝合金的热处理 一、鍊度符号:若添加合金元素尚不足於完全符合要求,尚须藉冷加工、淬水、时效 处理及软烧等处理,以获取所需要的强度及性能。这些处理的过程称 之为调质,调质的结果便是鍊度。 鍊度符号定义 F 制造状态的鍊度 无特定鍊度下制造的成品,如挤压、热轧、锻造品等。 H112 未刻意控制加工硬化程度的制造状态成品,但须保证机械性质。 O 软烧鍊度 完全再结晶而且最软状态。如系热处理合金,则须从软烧温度缓慢冷却,完全防止淬水效果。 H 加工硬化的鍊度 H1n:施以冷加工而加工硬化者 H2n:经加工硬化后再施以适度的软烧处理 H3n:经加工硬化后再施以安定化处理 n以1~9的数字表示加工硬化的程度 n=2 表示1/4硬质 n=4 表示1/2硬质 n=6 表示3/4硬质 n=8 表示硬质 n=9 表示超硬质 T T1:高温加工冷却后自然时效。挤型从热加工后急速冷却,再经常温十效硬化处理。亦可施以不影响强度的矫正加工,这种调质适合於热加工后冷却便有淬水效果的合金如:6063。 T3:溶体化处理后经冷加工的目的在提高强度、平整度及尺寸精度。 T36:T3经6%冷加工者。 T361:冷加工度较T3大者。 T4:溶体化处理后经自然时效处理。 T5:热加工后急冷再施以人工时效处理。 人工时效处理的目的在提高材料的机械性质及尺寸的安定性适用於热加工冷却便有淬水效

热轧变形抗力

3.5.3 热轧金属塑性变形阻力 金属塑性变形阻力是指单向应力状态下金属材料产生塑性变形所需单位面积上的力,它的大小不仅与金属材料的化学成分有关,而且还取决于塑性变形的物理条件(变形温度、变形速度和变形程度)。 由于变形阻力是轧制力计算公式中的一个重要的物理参数,因此几十年来不少学者致力于金属塑性变形阻力的实验研究工作,发表了一些有用的数据。 迄今为止,在变形阻力研究中都采用以下函数形式: σ=f(T,u,ε) 式中T——变形温度,K。 至于化学成分的影响,目前往往采用对每一种钢种积累一套σ=f(T,u,ε)数据的方法,或在公式的系数中对成分加以考虑。 20多年来,各国比较著名的工作有: P.M.库克(Cook)的变形阻力数据,库克采用凸轮式形变机对12个钢种进行了试验,试验范围:T=1173~1473K;u=1~100s-1,e=0.05~0.7。它的数据以σ=f(e)曲线作为基础,绘出了不同变形温度、不同变形速度下的变形阻力随变形程度变化的曲线。图3-21给出了库克的中碳钢(ωc=0.56%)变形阻力曲线。 A.A.金尼克也采用凸轮式形变机对15种钢种进行了试验,其范围为T=1073~1473K;u=2~41s-1(低于2s-1的试验在材料机上进行,高于41s-1的试验在落锤式装置上进行)。实验数据采用了不同温度下的σ=f(u)曲线形式(此σ相当于变形程度为ε=0.30的数据)。图3-22给出GCr15轴承钢的变形阻力数据。变形程度对变形阻力的影响用图左上角的辅助曲线表示。 随着计算机控制数学模型的发展,60年代中期开始出现了一批采用变形阻力公式而发表的数据,公式的结构大同小异,有以下几种形式: σ=exp(a+bT)u(c+dT)e n 1

变形铝合金时效热处理相关知识汇总

变形铝合金时效热处理相关知识汇总(1)时效 aging 经固溶处理或冷变形后的合金,在室温或高于室温下,组织和性能随时间延续而变化,硬度、强度增高,塑性、韧性降低的现象。在室温下发生时效称自然时效。高于室温发生时效称人工时效。时效现象除铝铜合金外,在钢、铜合金,铁基、镍基、钴基高温合金中普遍存在,是提高合金强度的重要方法。低碳钢冷变形后在常温长时放置即出现屈服强度提高。硬铝合金经高温(520℃)淬火后在100~200℃时效,可获得最佳的强化效果。马氏体时效钢,沉淀硬化不锈钢,铁基、镍基、钴基高温合金均可在固溶处理后选择不同温度时效处理,可以从中获得最佳的组织和性能。 (2)时效处理 aging treatment 过饱和固溶体合金在室温或加热至一定温度保温,使溶质组元富集或析出第二相的热处理工艺。常温下时效称自然时效。高于室温加热时效称人工时效。时效析出第二相获得强化的现象称时效强化。低于或高于强化峰值温度的时效分别称为亚时效与过时效处理。形变后时效称形变时效或直接时效。在应力下时效称应力时效。强化效果取决于析出第二相的类型、数量、尺寸、形态、稳定性等因素。广泛用于铝合金、钛合金、高温合金、沉淀硬化钢、马氏体时效钢等。铝合金时效硬化峰值出现在溶质组元的富集G-P区(Ⅱ)末期。时效处理是强化合金的有效方法,可显著提高合金的强度和硬度,调整时效温度、时间可使合金的组织、性能满足使用要求,获得高的屈服强度、蠕变强度、疲劳性能等。含铜4%的铝合金经自然时效后强度为400MPa,比退火状态强度大一倍。时效硬化合金使用时,使用温度不应超过其时效温度。

(3)时效硬化 age hardening 经固溶处理的过饱和固溶体在室温或室温以上时效处理,硬度或强度显著增加的现象。原因是过饱和固溶体在时效过程中发生沉淀、偏聚、有序化等反应的产物,增加了位错运动的阻力形成的。位错与析出产物交互作用下硬化机制有位错剪切析出相粒子,基体与粒子间相界面积增加,使外力转变为界面能; 析出相与基体的层错能差异; 基体与析出粒子的切变模量不同。另外,析出相与基体共格应变场交互作用;参数不匹配;有序共格沉淀硬化作用;位错运动产生反相畴界,使位错不能通过析出相而弯曲绕过形成位错环也可产生硬化。控制时效温度、时间等条件可使合金获得不同的组织结构和强化效果。 (4)自然时效 natural aging 过饱和固溶体(主要是某些铝合金) 在室温(10~40℃)停放一段时间的过程称为自然时效。在室温下停放时,强度随时间的延续缓慢上升,达到一定数值后趋于稳定; 与此同时,合金的塑性逐渐减小。在硬度及强度明显增大前的一段时间内,塑性也较高,可进行成型加工及矫正等工序,然后再自然时效一段时间,待硬度(强度) 达稳定值后即可投入安装使用。对明显硬化前的时间间隔较短的合金,还可采用冷冻方法延迟时效过程,以便进行加工及矫正。自然时效倾向较小的合金则需采用人工时效进行强化。 (5)人工时效 Artificial ageing 将经过固溶处理的合金加热到低于溶解度曲线的某一温度保温一段时间,使第二相在该温度下发生脱溶,合金的强度和硬度升高。人工时效所需时间较短,但强化效果较差。在工业上比自然时效应用更加广泛。