钢热轧典型钢种中温区变形抗力研究.

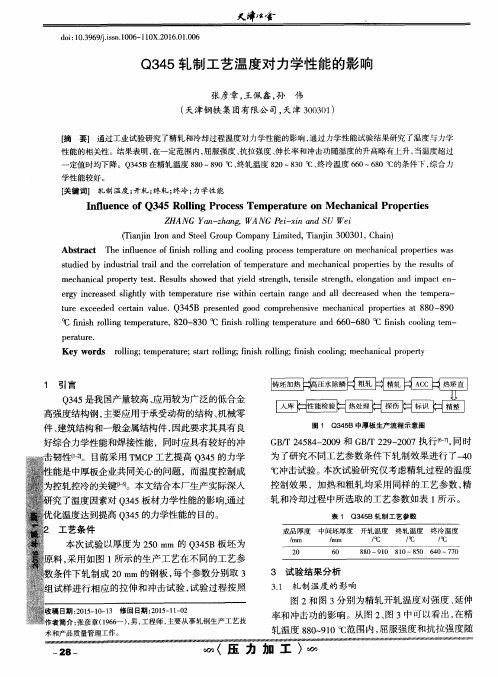

Q345轧制工艺温度对力学性能的影响

f i n i s h c o o l i n g t e n- r

Ke y wo r d s r o l l i n g ; t e mp e r a t u r e ; s t a t r r o l l i n g ; i f n i s h r o l l i n g ; i f n i s h c o o l i n g ; me c h a n i c a l p r o p e ty r

s t u d i e d b y i n d u s t r i a l t r a i l a n d t h e c o r r e l a t i o n o f t e mp e r a t u r e a n d me c h a n i c a l p r o p e r t i e s b y t h e r e s u l t s o f

t u r e e x c e e d e d c e t r a i n v a l u e . Q 3 4 5 B p r e s e n t e d g o o d c o mp r e h e n s i v e me c h a n i c l a p r o p e t r i e s a t 词】 轧制温度 ; 开轧 ; 终轧 ; 终冷 ; 力 学性能

I n l f u e n c e o f Q3 4 5 Ro l l i n g P r o c e s s T e mp e r a t u r e o n Me c h a n i c a l P r o p e r t i e s

e r g y i n c r e a s e d s l i g h t l y wi t h t e mp e r a t u r e r i s e wi t h i n c e ta r i n r a n g e a n d a l l d e c r e a s e d wh e n t h e t e mp e r a — —

45钢低温轧制的变形抗力模型

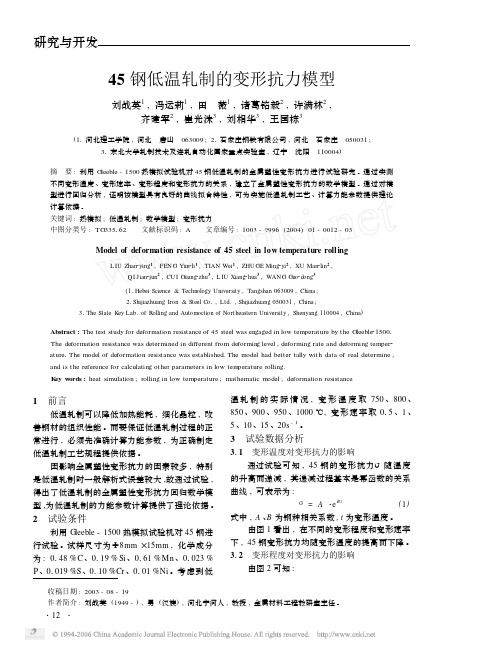

45钢低温轧制的变形抗力模型刘战英1,冯运莉1,田 薇1,诸葛铭毅2,许满林2,齐建军2,崔光洙3,刘相华3,王国栋3(11河北理工学院,河北 唐山 063009;21石家庄钢铁有限公司,河北 石家庄 050031;31东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110004)摘 要:利用G leeble -1500热模拟试验机对45钢低温轧制的金属塑性变形抗力进行试验研究。

通过实测不同变形温度、变形速率、变形程度和变形抗力的关系,建立了金属塑性变形抗力的数学模型。

通过对模型进行回归分析,证明该模型具有良好的曲线拟合特性,可为实施低温轧制工艺、计算力能参数提供理论计算依据。

关键词:热模拟;低温轧制;数学模型;变形抗力中图分类号:TG 335162 文献标识码:A 文章编号:1003-9996(2004)01-0012-03Model of deformation resistance of 45steel in low temperature rollingL IU Zhan 2ying 1,FEN G Yun 2li 1,TIAN Wei 1,ZHU GE Ming 2yi 2,XU Man 2lin 2,QI Jian 2jun 2,CU I Guang 2zhu 3,L IU Xiang 2hua 3,WAN G Guo 2dong 3(11Hebei Science &Technology University ,Tangshan 063009,China ;21Shijiazhuang Iron &Steel Co 1,Ltd.,Shijiazhuang 050031,China ;31The State K ey Lab.of Rolling and Automoction of Northeastern University ,Shenyang 110004,China )Abstract :The test study for deformation resistance of 45steel was engaged in low temperature by the G leeble 215001The deformation resistance was determined in different from deformin g level ,deforming rate and deforming temper 2ature 1The model of deformation resistance was established 1The model had better tally with data of real determine ,and is the reference for calculating other parameters in low temperature rolling.K ey w ords :heat simulation ;rolling in low temperature ;mathematic model ;deformation resistance收稿日期:2003-08-19作者简介:刘战英(1949-),男(汉族),河北宁河人,教授,金属材料工程教研室主任。

塑性变形与轧制技术:变形温度对塑性的影响

一、变形温度对不同钢种塑性的影响

曲线3:随温度升高塑性很少变化。 滚动轴承钢GCr15就属于这种类型。

温度对合金钢塑性的影响

一、变形温度对不同钢种塑性的影响

曲线4:在某一中间温度金属的塑性 下降,而温度更高些或较低时都有较 好的塑性。

工业纯铁属于这一类。

温度对合金钢塑性的影响

一、变形温度对不同钢种塑性的影响

大多数工业用钢诸如各种碳素钢与合 金结构钢都属于这一类型。

温度对合金钢塑性的影响

一、变形温度对不同钢种塑性的影响

曲线2:金属的塑性随温度升高而降 低,温度超过900℃以后,下降趋势 更加显著。

只适用于少数高合金钢。 如:1Cr25Ni20Si2不锈钢。 对这种合金钢加工非常困难。

温度对合金钢塑性的影响

Ⅳ区-接近于金属的熔化温度。

原因:晶粒迅速长大,晶间强度逐渐削弱,继续加热可能

产生过热或过烧。

二、温度对碳素钢塑性的影响

温度对碳素钢塑性的影响

塑性增加区: 1区——位于100~200℃之间。 原因:由于在冷加工时原子动能增加的缘故(热振动)。

二、温度对碳素钢塑性的影响

温度对碳素钢塑性的影响

二、温度对碳素钢塑性的影响

塑性降低区:

温度对碳素钢塑性的影响

Ⅰ区-钢的塑性很低,在零下200℃时塑性几乎完全丧失。 原因:原子热运动能力极低。低温脆性与晶粒边界的某些 组织组成物随温度降低而脆化有关。

二、温度对碳素钢塑性的影响

塑性降低区:

温度对碳素钢塑性的影响

Ⅱ区-位于200~400℃之间,此区域亦称为兰脆区,钢材 的断裂部分呈现兰色的氧化色。

原因:夹杂物以沉淀形式析出并渗入晶粒或存在于晶界。

二、温度对碳素钢塑性的影响

高洁净微合金钢变形抗力的研究

实验 用钢 是含微量 N 、 i b T 的低碳 s 、 Mn钢 ,

分 为 两 类 ( 表 1 : 类 为 北 京 科 技 大 学 冶 金 研 见 )一

究所 冶炼 的高 洁 净 低 碳 微 合 金 钢 ( 号 3 , 编 Y) 用 l g真 空感应 炉 冶炼 。另一 类 为工 业规 模 生产 0k

摘 要 : 用 GL be . 0材 料 热/ 利 e —1 0 e L 5 力模 拟 机研 究 了高 洁净 微合 金 钢 的 变彤抗 力规律 , 讨论 了不 同形 变温度对金 属流 变特 一 影响 并与两种 工 业钢 巨的

X 0 管 道 用 钢 ) X 3 5 大桥 用 钢 ) 行 了 比较 。 变 形 抗 力 实验 在 7 O 6( 和 TE 5 ( 进 2 ~

维普资讯

中 国机 械 工 程 第 1 3卷 第 3期 2 0 0 2年 2月 上 半月

文 章 编 号 :0 4 1 2 2 0 ) 3 2 2 o 1 0 — 3 0 2 0 —0 4 一 3 X(

高 洁净微 合 金 钢变 形抗 力 的研 究

康 永 林 王艳 丽 张 艳 柳得橹 傅 杰

的 低 碳 微 合 金 钢 , 自宝 山 钢 铁 公 司 3 0 转 炉 生 取 0t

产 的 大桥 用 钢 X 3 5 编 号 8 和 管 道 用 钢 TE 5 ( Y) X 0 编号 6 ) 6( B 。其 中宝钢生 产 的 x 3 5钢 已用 TE 5 于上 海南浦 大桥 。表 1给 出 了这些试验 钢 的化学 成分, 高洁净钢 (Y) 3 的含碳 量 比工业 钢略低 且 含

过 程 的 强 化 规 律

新 一代 高强高韧微 台金结 构钢 的基本 特征是

高洁 净 度 、 均匀 化 , 有 超 细组 织 , 能在较 经 高 具 并 济 的加工 条件 下获得高 的强度 和韧 性 本文对 高 洁净低碳 微合 金钢在 不同形变 温度 下 的变形抗 力 规律进 行 了实验研 究 , 在相 同实 验 条件 下将 高 并 洁净 钢 和成 分相 近 的工 业钢 作 了 比较 , 为新 型 高

钢材生产扭曲变形机理研究

钢材生产扭曲变形机理研究钢材是一种非常广泛应用的材料,可以用于建筑、机器制造、交通运输、航空航天等多个领域,因此在工业中具有非常重要的地位。

然而,在钢材生产过程中,常常会出现扭曲变形的问题,这种问题一定程度上会影响钢材的性能和质量,因此有必要对其进行深入研究。

扭曲变形是指钢材在生产过程中,在某些区域发生的相对剪切变形,这种变形通常以上下方向为主,并且可能会伴随着膨胀、缩小、弯曲等变形。

扭曲变形的发生与很多因素有关,主要包括材料力学性能、材料成形性、成品尺寸、轧制辊型等,因此要想深入解决这个问题,就需要从多个方面进行研究。

首先,扭曲变形与材料力学性能有很大关系。

在钢材制造过程中,产生扭曲变形的主要是冷轧板材,此时板材的力学性能会受到影响。

实验研究表明,板材的加工硬化指数、材料屈服强度等因素都与扭曲变形有一定联系。

而加工硬化指数是指材料施加一定应力后,发生的塑性变形与应力变化的关系系数,其值越大表明材料塑性变形能力越差,自然发生扭曲变形的可能性也越大。

材料屈服强度是指材料在申斥过程中能够承受的最大应力,其值也会影响扭曲变形的发生。

其次,材料成形性对于扭曲变形也有很大的影响。

成形性是指材料在冷热加工过程中所具有的变形能力,同时还包括可焊性、可淬性、可续接性等指标。

由于成形性过差的材料在加工过程中容易出现瑕疵,并且对于扭曲变形的抵抗能力也非常差,因此通常不易生产出高质量的制品。

而成形性好的材料,往往可以在加工过程中形成均匀的力学状态,从而减少扭曲变形的可能性。

另外,板材的成品尺寸也是导致扭曲变形的重要因素之一。

成品尺寸主要包括长度、宽度、厚度三个方面,不同的尺寸参数对于扭曲变形的发生都会有不同的影响。

例如,较窄的板材对于压辊与拉辊之间的力分布更加均匀,所以会产生较小的扭曲变形。

研究发现,在钢材生产过程中,为了避免扭曲变形的持续发生,需要在成品尺寸的控制上进行严格的操作。

最后,轧制辊型也是导致钢材扭曲变形的关键因素之一。

轧制过程数学模型

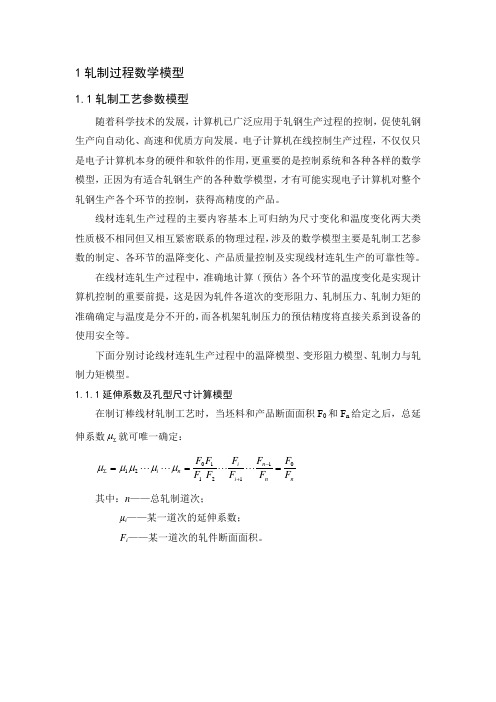

1轧制过程数学模型1.1轧制工艺参数模型随着科学技术的发展,计算机已广泛应用于轧钢生产过程的控制,促使轧钢生产向自动化、高速和优质方向发展。

电子计算机在线控制生产过程,不仅仅只是电子计算机本身的硬件和软件的作用,更重要的是控制系统和各种各样的数学模型,正因为有适合轧钢生产的各种数学模型,才有可能实现电子计算机对整个轧钢生产各个环节的控制,获得高精度的产品。

线材连轧生产过程的主要内容基本上可归纳为尺寸变化和温度变化两大类性质极不相同但又相互紧密联系的物理过程,涉及的数学模型主要是轧制工艺参数的制定、各环节的温降变化、产品质量控制及实现线材连轧生产的可靠性等。

在线材连轧生产过程中,准确地计算(预估)各个环节的温度变化是实现计算机控制的重要前提,这是因为轧件各道次的变形阻力、轧制压力、轧制力矩的准确确定与温度是分不开的,而各机架轧制压力的预估精度将直接关系到设备的使用安全等。

下面分别讨论线材连轧生产过程中的温降模型、变形阻力模型、轧制力与轧制力矩模型。

1.1.1延伸系数及孔型尺寸计算模型在制订棒线材轧制工艺时,当坯料和产品断面面积F 0和F n 给定之后,总延伸系数∑μ就可唯一确定:nn n i i n i F FF F F F F F F F 011211021===-+∑ μμμμμ 其中:n ——总轧制道次;μi ——某一道次的延伸系数; F i ——某一道次的轧件断面面积。

椭圆孔示意图mB R F +-=)sin (2θθRB 2arcsin2=θ ⎪⎭⎫ ⎝⎛--=2cos 12θR h m对于圆孔,轧件断面面积可通过下式计算:圆孔示意图απθ2-=αθtan 422R R F +=1.1.2前滑模型孔型轧制时的前滑率计算可采用筱篬或斋藤提出的实验模型。

两者都认为前滑仅是轧件、孔型几何尺寸的函数。

斋藤模型以平均工作辊径定义前滑,当道次变形量较小时会出现负前滑的计算结果;筱篬模型改用孔型槽底处的最小辊径定义前滑,即前滑S f 为:S f =V 1/V R -1 (1.1) 其中:V 1 ,V R ——轧件出口速度及孔型槽底处的轧辊线速度。

热轧棒材孔型设计探究

256管理及其他M anagement and other热轧棒材孔型设计探究周发元(西宁特殊钢股份有限公司,青海 西宁 810005)摘 要:热轧棒材的孔型设计应根据原料与成品的断面形状、尺寸和产品性能要求,选择孔型系统,确定轧制各道次的变形量,设计各道次和各道次的变形量,设计各道次的孔型形状,再根据断面孔型设计,确定各孔型在每个机架上的分配及其在轧辊上的配置,要求轧件能正常轧制且操作方便,并且轧制节奏时间短,轧机的生产能力高,产品质量好。

关键词:热轧棒材;孔型设计;延伸系数中图分类号:TG333.17 文献标识码:A 文章编号:11-5004(2020)14-0256-2收稿日期:2020-07作者简介:周发元,男,生于1989年,汉族,青海海东人,本科,助理工程师,研究方向:型钢轧制。

1 孔型设计理论1.1 孔型设计的主要内容断面孔型设计。

根据原料和成品的断面形状、尺寸和产品的性能要求,选择孔型系统,确定轧制各道次的变形量,设计各道次和各道次的变形量,设计各道次的孔型形状。

1.2 孔型设计的基本原则(1)成品质量好。

包括产品断面几何形状正确,尺寸公差合格,表面光洁,无缺陷,机械性能好。

(2)轧机产量高。

合理的孔型设计应使轧制节奏时间最短,一般情况是轧匀形,使串辊的次数最少,这些有可能提高轧机的作业率。

(3)产品的成本低。

即使金属消耗、电能消耗合轧辊等技术经济指标降到最低。

(4)劳动条件好。

劳动强度小,在进行孔型设计时,应使轧制平稳,轧制顺利,操作方便,便于调整,改善劳动条件,还应考虑轧制过程,易于实现自动化,减轻劳动强度。

(5)适应车间的设备条件。

1.3 孔型设计考虑的因素①产品优质,成本低;②合理利用车间设备条件,轧机生产率高。

2 孔型系统的选择2.1 棒材孔型系统棒材生产常用的孔型系统有箱形孔型系统、椭圆-圆孔型系统、椭圆-方孔型等系统。

他们的特点和适用范围各有不同。

棒材粗轧机的主要任务在高温状态缩减断面,中轧机组主要承担轧件延伸和为精轧机组提供精确料型的任务。

钢材的控制轧制和控制冷却

钢材的控制轧制和控制冷却一、名词解释:1、控制轧制:在热轧过程中通过对金属的加热制度、变形制度、温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能。

2、控制冷却:控制轧后钢材的冷却速度、冷却温度,可采用不同的冷却路径对钢材组织及性能进行调控。

3、形变诱导相变:由于热轧变形的作用,使奥氏体向铁素体转变温度Ar3上升,促进了奥氏体向铁索体的转变。

在奥氏体未再结晶区变形后造成变形带的产生和畸变能的增加,从而影响Ar3温度。

4、形变诱导析出:在变形过程中,由于产生大量位错和畸变能增加,使微量元素析出速度增大。

两相区轧制后的组织中既有由变形未再结晶奥氏体转变的等轴细小铁素体晶粒,还有被变形的细长的铁素体晶粒。

同时在低温区变形促进了含铌、钒、钛等微量合金化钢中碳化物的析出。

5、再结晶临界变形量:在一定的变形速率和变形温度下,发生动态再结晶所必需的最低变形量。

6、二次冷却:相变开始温度到相变结束温度范围内的冷却控制。

二、填空:1、再结晶的驱动力是储存能,影响其因素可以分为:一类是工艺条件,主要有变形量、变形温度、变形速度。

另一类是材料的内在因素,主要是材料的化学成分和冶金状态。

2、控制冷却主要控制轧后钢材冷却过程的(冷却温度)、(冷却速度)等工艺条件,达到改善钢材组织和性能的目的。

3、固溶体的类型有(间隙式固溶)和(置换式固溶),形成(间隙式)固溶体的溶质元素固溶强化作用更大。

4、根据热轧过程中变形奥氏体的组织状态和相变机制不同,将控制轧制划分为三个阶段,即奥氏体再结晶型控制轧制、奥氏体未再结晶型控制轧制、在A+F两相区控制轧制。

5、以珠光体为主的中高碳钢,为达到珠光体团直径减小,则要细化奥氏体晶粒,必须采用(奥氏体再结晶)型控制轧制。

6、控制轧制是在热轧过程中通过对金属的(加热制度)、(变形制度)、(温度制度)的合理控制,使热塑性变形与固态相变结合使钢材具有优异的综合力学性能。

高温下钢材力学性能研究进展-建筑材料工程

结 构 工 程 师 Structural Engineers

Vol. 33 ,No. 1 Feb. 2017

高温下钢材力学性能研究进展

程园园 李春祥 曹黎媛

*

( 上海大学土木工程系, 上海 200444 )

摘

钢结构建筑发生火灾时, 钢材在高温条件下屈服强度、 弹性模量等材料特性出现退化, 导致钢 结构承载力降低。因此, 研究高温条件下钢材的材料特性具有重要意义 。 但目前国内外没有统一公式 要

[8 ]

分别为屈服点 f y 、 初始弹性模量 E0 、 比例极限 f p 、

·文献综述·

[8 ]

· 191·

结构工程师第 33 卷第 1 期

软化阶段的弹性模量 E t , 各参数的计算公式参考 文献 。 第二种分段模型是直线和曲线结合的模型。 这类模型比较有代表性的是 EC3 规定的 模 型、

[10 ] Poh 等[9]、 李毅等 提出的模型。 从对比结果可

Research Progress on Mechanical Properties of Steel Material at High Temperature

CHENG Yuanyuan LI Chunxiang CAO Liyuan *

( Department of Civil Engineering, Shanghai University,Shanghai 200444 ,China)

更加接近实际情况。

3

3. 1

屈服强度和弹性模量

屈服强度和弹性模量的定

Poh 模型能够准确地代表高温下钢材的 以看出, 应力应变关系, 并且通用性更强。李毅等人提出 的模型则更简便, 通过该模型, 只需常温下钢材的 屈服强度就可以求出某一温度下钢材的应力应 变关系整体曲线。 EC3 模型则更加实用, 它用七 个线性和抛物线方程表示出应力应变关系, 其中 包含强化部分, 其曲线模式参考文献 2. 2 连续光滑模型

热轧工艺参数对钢材拉伸性能的影响及优化

热轧工艺参数对钢材拉伸性能的影响及优化热轧工艺参数是指在钢材热轧过程中调整的温度、变形量、变形速度、压下量等参数。

这些工艺参数的变化会直接影响到钢材的拉伸性能。

本文将从温度、变形量和变形速度三个方面探讨热轧工艺参数对钢材拉伸性能的影响,并提出优化方案。

首先,温度是热轧过程中最重要的工艺参数之一、提高热轧温度可以促进晶粒细化,减少组织孔隙和夹杂物的数量,从而提高钢材的拉伸性能。

此外,适当提高温度还可以降低钢材的流动阻力,增加其塑性变形能力。

然而,过高的温度会导致晶粒长大过快,丧失了细化效果,并且容易发生热开裂等问题。

因此,合理选择热轧温度是保证钢材拉伸性能的关键。

其次,变形量也会对钢材的拉伸性能产生影响。

适当的变形量可以消除钢材的残余应力,提高其强度和塑性。

较小的变形量可以提高钢材的拉伸强度和硬度,但会降低其延伸率。

相反,较大的变形量可以提高钢材的延伸率,但可能会降低其强度和硬度。

因此,在热轧过程中需要根据具体要求选择合适的变形量,平衡钢材拉伸性能的各项指标。

最后,变形速度也会对钢材的拉伸性能产生影响。

适当提高变形速度可以使钢材在变形过程中产生更多的位错和晶界滑移,从而改善其拉伸性能。

然而,过高的变形速度会导致钢材的塑性变形能力不足,出现厚度不均匀、拉伸韧性差等问题。

因此,在热轧过程中需要根据钢材的具体材质和要求选择合适的变形速度。

针对以上影响因素,在优化热轧工艺参数时,我们提出以下几点建议:1.根据钢材的成分和特性合理选择热轧温度,以控制晶粒尺寸和组织结构;2.在变形量方面,结合钢材的具体要求和使用环境,选择理想的变形量范围,平衡钢材的强度和延展性;3.在变形速度方面,根据钢材的塑性变形能力,选择合适的变形速度,以提高钢材的拉伸性能;4.合理控制热轧工艺参数的变化范围,避免过大的波动对钢材性能造成不稳定影响;5.加强对热轧工艺参数的监控和控制,及时调整和优化工艺参数,以提高钢材的拉伸性能。

综上所述,热轧工艺参数对钢材拉伸性能有着重要的影响。