钢帘线用盘条的化学成分

钢帘线基础知识解析

钢帘线用原料及其表面处理

第一节 钢帘线对原料的要求

尺寸精度和力学性能

尺寸 5.5±0.2mm、椭圆度≤0.2mm。 力学:σb=P/F NT 1050±50MPa HT 1150±50MPa 断面收缩率:ψ=(F0-F1)/F0×100% 伸 长 率 :δ=(L1-L0)/L0×100%

化学成份

碳:与强度有关

锰:0.4-0.6%,对加工硬化影响因素大 硅:0.15-0.3% 可提高钢材组织的均匀性 磷:愈低愈好,≤0.02% 冷脆 硫:可导致热脆造成偏析;愈低愈好,

≤0.02%。

线材的内在质量

脱碳、缩孔、疏松、夹杂、偏析;

线材的表面质量

裂缝、折叠、结疤、耳子、轧痕、麻面、 凹坑、划痕、分层等

冷→盐酸洗→水洗→热水洗→涂硼→干燥 →硬脂酸盐小槽→收线。 热处理电镀工艺流程: 放线→脱脂→热处理炉→淬火→水冷却→ 盐酸洗→水洗→碱性镀铜→水洗→镀锌→ 水洗→热水洗干燥→热扩散→磷酸洗→水 洗→涂润滑液(皂浸)→收线。

产品流程

大拉

Φ3.15 热处理

Φ3.15 中拉

Φ5.5 表面处理

Φ5.5

我公司目前主要产品规格

3×0.20+6×0.35HT; 3×7×0.20HE;3×4×0.22 HE;

3+9+15×0.22+0.15; 3×0.24/9×0.225+0.15; 3+8×0.33HT

钢帘线的结构和分类

一,钢帘线结构表示法 从里向外开始,其完全表达式为: (N×F)×D+(N×F)×D+(N×F)×D+

工艺流程 ①盘条预处理→②大拉→③中丝热处理→④中拉

钢帘线基础知识

热处理电镀工艺流程:

放线→脱脂→热处理炉→淬火→水冷却→ 盐酸洗→水洗→碱性镀铜→水洗→镀锌→ 水洗→热水洗干燥→热扩散→磷酸洗→水 洗→润滑液(皂浸)→收线。

a

8

产品流程

大拉

Φ3.15 热处理

表面处理、钢帘线结构、湿拉润滑剂、环 境因素。

a

16

钢帘线用原料及其表面处理

第一节 钢帘线对原料的要求

尺寸精度和力学性能

尺寸 5.5±0.2mm、椭圆度≤0.2mm。 力学:σb=P/F NT 1050±50MPa HT 1150±50MPa 断面收缩率:ψ=(F0-F1)/F0×100% 伸 长 率 :δ=(L1-L0)/L0×100%

2. 贝卡尔特计划在中国市场占有率40%,目前35%左右; 兴达目前中国市场占有率40%,已成为贝卡尔特的竞争 对手。

a

5

钢帘线结构发展(产品发展): 单丝直径加粗,结构简化 由普强NT(70钢),发展高强HT,超高强

ST 发展开放型(OC) 应用密集型(CC) 高伸长(HE)

a

6

第三节 生产工艺流程

a

17

化学成份

碳:与强度有关 锰:0.4-0.6%,对加工硬化影响因素大 硅:0.15-0.3% 可提高钢材组织的均匀性 磷:愈低愈好,≤0.02% 冷脆 硫:可导致热脆造成偏析;愈低愈好,

≤0.02%。

a

18

线材的内在质量

脱碳、缩孔、疏松、夹杂、偏析;

线材的表面质量

裂缝、折叠、结疤、耳子、轧痕、麻面、 凹坑、划痕、分层等

误差±0.2%

a

14

冷却速度对帘线钢氧化铁皮的影响

冷却速度对帘线钢氧化铁皮的影响桂江兵;夏艳花;吴超;周勇;鲁修宇【摘要】氧化铁皮是影响帘线钢使用性能的重要指标之一.为了生产出便于机械除鳞的氧化铁皮,对帘线钢精轧后的冷却工艺进行了调整,增大了盘条200℃以上的冷却速度,通过对比检验,发现:提高冷却速度有利于生产出致密、不易脱落的氧化铁皮,该种氧化铁皮适合机械除鳞,厚度约为10μm,可分为两层,靠近铁基体的一层为FeO 层,厚度约占整个厚度的80%,靠近盘条表面的一层为Fe3 O4层,厚度约占整个厚度的20%.【期刊名称】《武汉工程职业技术学院学报》【年(卷),期】2013(025)003【总页数】3页(P21-23)【关键词】冷却速度;FeO;Fe3O4;Fe2O3【作者】桂江兵;夏艳花;吴超;周勇;鲁修宇【作者单位】武汉钢铁(集团)公司研究院湖北武汉 430080;武汉钢铁(集团)公司研究院湖北武汉 430080;武汉钢铁(集团)公司研究院湖北武汉 430080;武汉钢铁(集团)公司研究院湖北武汉 430080;武汉钢铁(集团)公司研究院湖北武汉430080【正文语种】中文【中图分类】TG156.1氧化铁皮是影响帘线钢使用性能的重要指标之一,氧化铁皮硬而脆,它的存在会导致钢丝表面的损伤,加剧模具的磨损,从而会影响拉丝模寿命,严重时会引起断丝。

因此,在拉丝前需要清除盘条表面的氧化铁皮,尤其一些特殊用途的盘条,比如帘线钢盘条,为便于机械剥皮,对其表面氧化铁皮的厚度及成分都要求严格[1]。

1 铁的氧化物氧化铁皮的形成是由于空气或加热炉中的氧原子(来自O2、H2O、CO2等气体)吸附在钢材表面上,并与钢中铁原子化合,生产氧化铁膜。

此后铁原子和氧原子将通过膜进行扩散。

铁的氧化物有三种:FeO、Fe3O4、Fe2O3。

其中氧的理论含量(重量%)分别为22.28%、27.63%和30.06%,三种氧化物的特性如下。

FeO:实际上不可能稳定的获得FeO(含氧量22.28%),通常得到的FeO含氧量较高,在23.15%-25.60%之间(据温度而异)。

帘线钢盘条生产中表面氧化铁皮的控制

帘线钢盘条生产中表面氧化铁皮的控制帘线钢盘条是用于冷拉拔生产钢帘线的原料,产品附加值高,技术指标也高,对表面氧化铁皮有较高要求.实际生产的帘线钢盘条的表面氧化铁皮主要存在两个问题:1)氧化铁皮厚度存在超标现象,厚度控制不均匀;2)帘线钢盘条的氧化铁皮不易清理,容易引起拉拔事故。

轧制过程中主要从以下几个方面对轧件表面氧化铁皮进行控制.1)孔型充满度:轧件在孔型中轧制时,孔型两侧给轧件留有充满余量,使轧件两侧不与孔型接触,防止出现孔型过充满.充满度大有利于轧件两侧氧化铁皮的脱落,孔型的除鳞效果好.2)道次变形量:通过改变粗中轧各道次的压下率,提高精轧前的累计变形量,可提高二次氧化铁皮的剥离性.3)机架间张力:现场粗轧、精轧机组采用微张力轧制,机架间张力增加,可以增大轧件的塑性伸长,使轧件与氧化层结合疏松,提高孔型轧制时轧件表面氧化铁皮的剥离效果.4)轧制温度:控制开轧温度、终轧温度,可以控制轧件表面氧化铁皮的厚度和结构特性,使之与轧件基体易于剥离。

1)保护涂料对防止钢坯氧化有明显效果,涂覆保护涂料的试样的单位面积氧化铁皮重量平均减少10.86%左右,同时不同的加热制度也会影响保护涂料抗氧化的作用,其中对钢坯快速加热对其影响较明显,会显著降低氧化铁皮的产生。

2)通过孔型充满度控制,可以使轧件变形过程中表面氧化铁皮易于脱落;通过机架间张力控制,可使轧件与表面氧化层结合疏松,进而提高轧件表面氧化铁皮的剥离效果;通过轧制温度控制,可以控制轧件表面氧化铁皮的厚度和结构特性,使之与轧件易于剥离。

3)采用有限元方法模拟轧件断面温度场情况,确定线材冷却工艺,减少氧化层厚度,并减少FeO→Fe3O4+Fe的转变量,获得较理想的线材表面氧化层结构。

4)通过工艺改进,帘线钢盘条表面氧化层平均厚度减小52%左右.经现场取样检验,目前帘线钢盘条表面氧化层厚度稳定在6·0μm左右,最大厚度≤10.0μm。

转炉开发70帘线钢的生产工艺

为了扩大钢材销售市场 , 20 年开始公司开 从 02

质金属炉料和限制加含镁材料 的数量 ,能生产出含

发生产了 7 帘线钢 。对钢材的基本要求包括成品盘 0 0 . 0 S和 0 0 ~ . 5 P的钢 。转炉出钢时 O . 80 1% 0 0 . 30 0 % 0 0 条 中含硫量和含磷量低 ,以及气体和非金属夹杂物 钢水温度为 16— 6 0 为了对钢水增碳预先在钢 60 17 ℃。 含量低。对铝含量 的硬性要求使生产低硫钢的任务 变得 困难 ,即铝含 量不 应超 过 0 0 %。技术规 范 .5 0

维普资讯

能分布的不均匀性。为此测量了冷镦后 M 6 1 铟螺栓

头的试片子午面的维氏硬度。 初始 圆柱坯料 的压缩变形量 £ = n o ) l(/ 符合实 hh

总的应指出 ,钢强 化的控制和定向强化变形 ,

以及达到要求力学性能的分布均匀水平的可能性较

采用面积收缩率小并主要在棒材周边 区强化 的 退火钢或冷拔钢 ,导致沿制品长度方 向力 学性能急

剧下降 。例如 ,在头部正中变形强度接近压缩变形

量 ,那么头部镦制时钉轴制品和制 品的未变形部分

硬度和性能几乎下降 3 。 / 4 从 图可见 ,变形和应力强度最大值与钢强化达

到最大均匀性的区域相符合 。与 冲头 ( 变形坯料的 上层 )和下模接触 区域的强化差别 ,可 以用这一区 域钢的滑移困难来说 明。在螺栓或螺钉受力载荷条 件下获得的沿制品长度力学性能差 ,尤其在从头到 杆的过渡 区,常导致制品正是在这一区域断裂。用 于镦制头部的钢预先加热 ,是有效降低强化不均匀

先越蓉译自 《 C TaⅡb》2o( ) O41 2

石春华校

各种钢坯的化学成分(安钢部分)

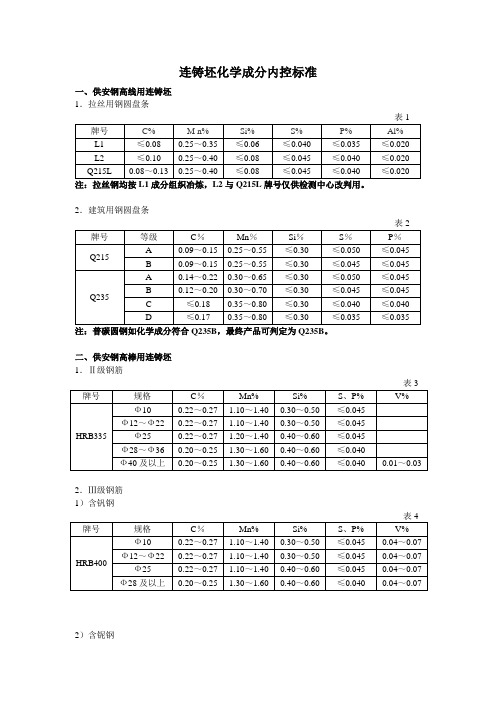

连铸坯化学成分内控标准

一、供安钢高线用连铸坯

1.拉丝用钢圆盘条

2.建筑用钢圆盘条

注:普碳圆钢如化学成分符合Q235B,最终产品可判定为Q235B。

二、供安钢高棒用连铸坯

1.Ⅱ级钢筋

2.Ⅲ级钢筋

1)含钒钢

2)含铌钢

3.圆钢

圆钢用连铸坯化学成分按表2中Q235部分执行。

三、供老区一轧用连铸坯

1.Ⅱ级钢筋

3.圆钢

圆钢用连铸坯化学成分按表2中Q235部分执行。

四、供老区二轧用连铸坯

拉丝用钢圆盘条按表1执行,建筑用钢圆盘条按表2执行。

五、供老区三轧用连铸坯

1.Ⅱ级钢筋

1)含钒钢

2)含铌钢

3.圆钢

圆钢用连铸坯化学成分按表2中Q235部分执行。

五、安钢公司在生产正常后再结合实际情况重新修订化学成分内控标准。

六、超出内控标准但符合国标仍可轧制,若不符合国标则应经过技术中心或总工程师同意后方可轧制。

七、本标准自下发之日起执行,此前相关规定一律作废,以此标准为准。

编制:

审核:

批准:。

钢的化学成分及物理性能表

钢的化学成分及物理性能表钢的化学成分及物理性能表表1 中钢规格—冷打或冷锻⽤极低碳钢与中碳合⾦钢化学成分表表2 中钢规格—碳素硼钢及铬钒合⾦硼钢化学成分表表3 中钢规格—免铅浴韧化线材化学成分表表4 JIS G3104 铆钉⽤钢化学成分表表5 JIS G3105链条⽤钢化学成分表表8 JIS G3505硬钢线材化学成分表注:上表之含碳量可由买卖双⽅协议,由原规定之成分范围上、下限各缩窄0.01%.表14 JIS G4104 铬合⾦钢化学成分表表9 JIS G3507冷打或冷锻⽤碳钢化学成分表注:S09CK,S15CK及S20CK之不纯物不得超过Cu 0.25%,Cr 0.20%,Ni 0.20%,Ni+Cr 0.30%,其余种类之不纯物不得超过Cu 0.30%,Ni 0.20%,Cr 0.20%,Ni+Cr 0.35%。

注:各种类钢料中不纯物,Ni不得超过0.25%,Cu不得超过0.30%,⼜锰钢钢料之Cr不得超0.35%.注:各种类钢料中之不纯物,Cu不得超过0.30%, Ni除在Ni-Cr钢及Ni-Cr-Mo钢外不得超过0.25%,双锰钢料中之Cr含量不得超过0.35%。

表15 JIS G4105 铬钼合⾦钢化学成分表注:不纯物Cu不得超过0.30%,Ni不得超过0.25%.注:1、铅(Lead)—为改良车削性,可在普通碳钢中加⼊0.15~0.35之铅,⽽在代号的第⼆位与第三位中间加“L”,如10L45、10L12。

2、硼(Boron)——在细晶净静钢{Fine Grain,Killed Steel}中,加⼊0.0005~0.0030%的硼,可增进硬化能,⽽在代号的第⼆位与第三位中间加“B”,职10B21、10B38。

3、矽{Silicon}——条钢及半成品,当矽有要求时,其范围如下:0.10%以下\0.10~0.20%,0.15~0.35%,0.20~0.40%,0.30~0.60。

——线材,当矽有要求时,其范围如下:0.10以下,0.07~0.15%,0.10~0.20%,0.15~0.35%,0.20~0.40%,0.30~0.60%。

帘线钢盘条生产中表面氧化铁皮的控制

(. 1 湖南 湘潭钢铁有 限公司 , 湖南 湘潭 4 10 ; . 11 1 2 武汉科技大学 材料与冶金学 院 , 湖北 武汉 4 0 8 ) 3 0 1 摘 要: 通过加热实验 、 轧制实验 、 冷却实验及温度场模拟 的研 究 , 析线材表 面氧化铁皮 与各 影响 因素 间的对应 分

表 1 保 护 剂 的 化 学成 分 %

本文 针对 上述 问题 , 通过 实 验 分 析及 温度 场 的

模拟研究 帘线 钢表 面氧化 铁皮 与各 影响 因素 间的定 量关 系 , 进而 改进 生产工 艺 , 帘线 钢盘条表 面 氧化 使

w S 2 (10 ) (a ) w M O ( a O 其它 (i )w A2 3 O CO ( g )w N2 0+ )

关系 , 进而改进生产工艺 , 使帘线钢表面氧化层平 均厚度减小 5 %左右 , 2 稳定在 6 0I . m左右 , . z 最大厚度 ≤1. , 0 0l a m,

取得 良好 的效果 . 关键词 : 帘线钢盘条 ; 氧化铁皮 ;温度场 ;轧制

中图 分 类 号 : G35 6 T 3 . 文献 标识 码 : A

40~5 1 2 3~2 6~8 5 5 1 5~2 5 8~1 8 1~6

层 平均厚 度减 小 5 %左 右 , 定在 60 m左 右 , 2 稳 . 最

大厚度 ≤1. m, 00 取得 良 的效果. 好

Co r lo r n x d C l s o he c r t e r o n p o uc i n nt o f i o o i e S a e n t o d se lwi e r d i r d to

L u . i g ,CHE i g x n ,L U S e g I G ip n N D n —u I h n 2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢帘线化学成分

1、化学成分非常均匀,纯净度高,C、Mn、Si成分波动尽量小,S、P及其他微量元素均有严格要求。

C Mn Si P S Ti

0.72±0.02% 0.53±0.05 0.22±0.04 ≤0.010(0.005%)≤0.010(0.005%)

≤0.02

Al Ni Cu Mo Co Cr

≤0.005≤0.007≤0.007≤0.002≤0.002≤0.005

2、中心偏析

C中心偏析指数要求≤1.05

3、非金属夹杂

CaO、MgO、MnO、SiO2、Al2O3及Ti的氧化物,其中CaO、MgO、MnO及SiO2有延展性。

而Al2O3及氧化物没有延展性,绝不允许存在。

对SiO2、CaO、MgO、MnO每Cm2中允许含有1000个单位杂质,而Al2O3只允许有3个单位。

其它不允许超过1µm,最大不超过30µm。

4、气体含量

H2≤1.8ppm;N2≤30ppm;O2≤50ppm

5、表面缺陷

不能有针眼,凹坑,结疤,微小夹杂物。

切割裂纹,如有少量裂纹其深度应小于0.3mm。

6、内部缺陷

不允许有缩空,内部裂纹长度≤10mm。

对冶炼的要求:

1、多用转炉冶炼,需用铁水预处理脱S、P

2、少用Al2O3的耐材

3、需用炉外精炼,真空脱气,并用Ar搅拌

4、连铸中间包吹Ar,保护浇铸,氮密封。

控制中间包钢水温度降,结晶器和二冷段采用电磁搅拌。

对结晶器采用液面控制≤3mm。

控制拉速,采用轻压下。

5、工艺路线均采用浇铸大方坯,然后轧成小方坯供线材轧机轧制的工艺路线。

几个代表性的大方坯

川崎神户THY 的

400×560 380×550 265×380 300×400

140×140 115×115 125×125 125×125

钢坯进行严格修磨

世界上各国均摸索出了一整套生产工艺技术,形成各国的技术诀窍。

82B高碳硬线钢产品,为高强度预应力钢丝和钢线是硬线中的精品,是钢线专用钢中的最高牌号,全称为SWRH82B,S---代表钢,WR---代表钢,82---代表钢中含碳量为0.82%,B---代表钢钟的Mn为0.6~0.9%,其标准号为JIBG3506---1980

生产82B最大问题是“冷拉式卷曲断裂”,其原因为中心区元素偏析和碳化物沉淀,其最后产品为0.15mm的细丝,对钢材应有高性能要求(入抗张和疲劳性)。

为此在事件生产中对夹杂物控制很严,偏析要小,表面质量要好,这种钢丝主要用于航空钢丝绳,预应力高强度钢丝和轮胎

82B生产的三大关键

1、钢的纯净度

不允许有大型夹杂无,通常指大于50 的夹杂,另要求夹杂物的形态易加工,不能有Al2O3不变形夹杂物,为达到上述要求冶炼目标为:

1)钢钟含氢量小于20ppm

2)钢中的Als/Alt的比值大于0.95;

3)进行夹杂物变形处理

2、表面质量

稳定的液面,控制液相穴钢流和抑制向上的二次钢流对液面的扰动,选择适合保护渣和结晶器的振动参数是必要的。

3、高碳钢的偏析控制

高碳钢的偏析将造成钢的内部质量和性能的不均匀性,在拉丝和扭转过程中易引起断裂,为此要求在整个连铸的全过程中施行严格控制,特别是钢水成分,钢水稳定,二冷参数的控制,电磁搅拌现在被认为连铸这类钢的标准操作,底过热度,电磁搅拌,强制二冷冷却是减轻碳化的偏析的有效办法。

4、连铸82B的技术要点:

发展趋势是铸坯断面的小型化,钢钟高级化,可用150方的小方坯工艺进行生产,机型为弧形,多点式连续矫直,连铸半径为9---10m。

5、冶炼和精炼设施

1)铁水脱硫,钢包炉和真空脱气设施,脱气、精炼和夹杂物变形处理等功能,要档渣出钢。

6、连铸工艺有7点要求:

1)保护浇铸,加Ar密封,中间包内惰性气氛保护液面,中间包侵入水口带Ar封;

2)中间包液面深度大于800mm,使中间包内钢水停留时间大于10分钟,以致夹杂物上浮;3)设结晶器或结晶器和二冷段电磁搅拌,使铸坯等轴晶不可能细化,控制结晶器粘稠区的穿透性,以保持流体特性,均匀补偿及凝固,从而可以控制中心偏析;

4)结晶器振频振幅和时间优化设计;

5)高精度振动机构,以提高振动的精度减少偏振;

6)采用大的二次冷却比水量,1.5---2.0L/ ,并分段自动调节。

7)有条件时设置中间包保温式加热设施。

转炉原始炉气量

Gt----转炉出钢量

转炉原始烟气量计算

=

式中,L0’-----原始烟气量m3/h

G----转炉出钢量

Vc----转炉脱C速度(最大),0.5%

22.4-----克分子体积

12----C的原子量

60----小时分钟数

CO%----~86%

CO%----~10%

燃烧后的烟气量

L0=L0’×(0.5×α×CO%×79/21+1) =180000×(0.5×0.1×0.86×3.75+1) =180000×1.16

=209000m3 取210000m3/h 注:上式以300t转炉为例计算。