华为研发部产品结构设计及模具开发流程

开发项目作业流程培训课件(PPT 38页)

开发项目作业流程培训

一、立项阶段

强烈的客户意识 • 满足客户 • 客户满意 • 客户开心 • 客户舒服

1.明白清楚客人有多少个要求。 2.客人的要求,完成后 有点检确认吗?(要有清单,每项核对,最好是交叉核对,如品管,

业务 PM或PM组长来点检绘图员) 3.不能达到客人的要求,我们有事前沟通的习惯吗?有书面注明的习惯吗? 4..给客人的东西,有及时与客人确认是否收到的习惯?

开发项目作业流程培训

一、立项阶段标准 格式

序号 1

2

客人要求事项 木兰手板

木兰开模

客人()要求跟进表

评审,标准明确,节点细化 回复完成时间 责任人 跟进人

工艺标准 材料特性 工艺参数 制作完全成 设计评审

开模评审

开发项目作业流程培训

一、立项阶段格式不标准

发来 TP图纸如附件,请参考屏幕尺寸核对保护贴形状excel表格 中-工艺说明-贴膜本体形状/尺寸。 密码36837411 做出保护贴形状设计。-给华为确认,开刀模。 打样岱稜P100HC/岱稜P100LC/袭麟XLNW-1800 PDF,三种材 料,每种材料交付华为保护贴20pcs。+交付本厂测试OK报 告。

开发项目作业流程培训

二、模具设计阶段

• 样品评审:工艺、材质、成本、风险,(供应商/加工 厂/客户/同行/网上,各位同事经验共享);

• 模具设计评审:产品质量/生产效率/成本/潜在风险; • 绘图进度管控; • 图纸审核确认; • 模具报价评估;(三家以上,要求各零件工序成本细化) • 与模厂论证实施方案;(有几种,各自的优缺点,最终

参数设定 、 四 样板制作阶段

参数设定需综合考虑以下因素: • 材料的特性 • 工艺的特性 • 产品结构的特性 • 品质的要求 • 可靠性测试的要求 • 环境条件 • 机器设备的精确度

经典--华为的钣金件设计规范

2010-02-05,16:07:48KBAXXXX.X-2002.XX

5.6.2 6

拉伸件尺寸公差的标注方法........................ 16

成形..............................................................16 6.1 6.2 6.3 6.4 加强筋...............................................17 打凸间距和凸边距的极限尺寸...........................17 百叶窗...............................................17 孔翻边...............................................18

图3.5.1 冲裁件孔边距、孔间距示意图

(图1.4)

3.6 折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离

折弯件或拉深件冲孔时,其孔壁与工件直壁之间应保持一定的距离(图3.6.1)

图3.6.1 折弯件、拉伸件孔壁与工件直壁间的距离

3.7 螺钉、螺栓的过孔和沉头座

螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。对于沉头螺钉的沉头座,如果 板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2。

(图1.2) 图3.3.1 避免窄长的悬臂和凹槽

3.4

冲孔优先选用圆形孔,冲孔有最小尺寸要求

冲孔优先选用圆形孔,冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

图3.4.1 冲孔形状示例 材料 高碳钢 低碳钢、黄铜 铝 圆孔直径b 1.3t 1.0t 0.8t 矩形孔短边宽b 1.0t 0.7t 0.5t

新产品研发报告

什么是新产品开辟新产品开辟是指从研究选择适应市场需要的产品开始到产品设计、工艺创造设计,直到投入正常生产的一系列决策过程。

从广义而言,新产品开辟既包括新产品的研制也包括原有的老产品改进与换代。

新产品开辟是企业研究与开辟的重点内容,也是企业生存和发展的战略核心之一。

[编辑]新产品开辟的分类为了便于对新产品进行分析研究,可以从多个角度进行分类。

1.按新产品创新程序分类①全新新产品。

是指利用全新的技术和原理生产出来的产品。

②改进新产品。

是指在原有产品的技术和原理的基础上,采用相应的改进技术,使外观、性能有一定进步的新产品。

③换代新产品。

采用新技术、新结构、新方法或者新材料在原有技术基础上有较大突破的新产品。

2.按新产品所在地的特征分类①地区或者企业新产品。

指在国内其他地区或者企业已经生产但本地区或者本企业初次生产和销售的产品。

②国内新产品。

指在国外已经试制成功但国内尚属首次生产和销售的产品。

③国际新产品。

指在世界范围内首次研制成功并投入生产和销售的产品。

3.按新产品的开辟方式分类①技术引进新产品。

是直接引进市场上已有的成熟技术创造的产品,这样可以避开自身开辟能力较弱的难点。

②独立开辟新产品。

是指从用户所需要的产品功能出发,探索能够满足功能需求的原理和结构,结合新技术、新材料的研究独立开辟创造的产品。

③混合开辟的产品。

是指在新产品的开辟过程中,既有直接引进的部份,又有独立开辟的部份,将两者有机结合在一起而创造出的新产品。

[编辑]新产品开辟的方向企业开辟新产品,把有限的人、财、物,有效地分配在急需的开辟项目上,使新产品开辟取得最佳效果,关键在于准确地确定新产品开辟方向。

由于市场竞争日益激烈,消费需求日益多样化和个性化,新产品开辟呈现出多能化、系列化、复合化、微型化、智能化、艺术化等发展趋势。

企业在选择新产品开辟方向时应考虑以下几点:(1)考虑产品性质和用途。

在进行新产品开辟前,应充分考察同类产品和相应的替代产品的技术含量和性能用途,确保所开辟产品的先进性或者独创性,避免“新”产品自诞生之日起就被市场淘汰。

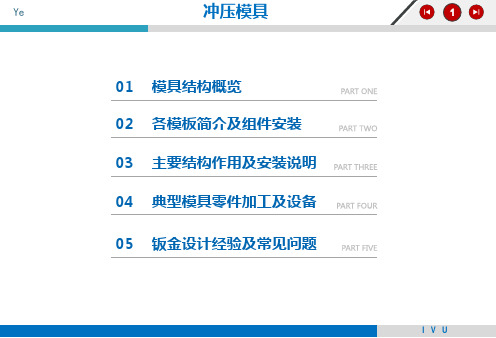

冲压模具结构最清晰讲解-图文-原创

子向上带出。一般用螺丝锁紧导料板,固定在下模板。

导料板宽度一般大于料带宽度0.05mm,高度一般超过浮升高度0.3~0.5mm。

上垫板 上夹板

脱料背板 脱料板 下模板

导料板

冲裁下料

料带 导料板

料带

I V U

Ye --主要结构 浮料组件:

浮料组件

15

在下图紫色圈的折弯工站,可见,受产品的向上结构影响,红色入子工件的左侧已经凸起超过料带高度。那么在这 种情况下,料带将会直接撞上入子,使得后续送料无法进行,即卡料。此时需要其他工件将料带向上撑起高过红色 工件,紫色工件的浮料块下方安装有弹簧,开模时,弹簧伸展将料带向上顶起进行送料;合模时,弹簧被压缩向下, 不影响其他工站。 浮料块主要作用:料带向上撑起,料带距离导料板内侧的间隙一般在0.3~0.5mm。

3

5

下模板 , 1. 放置导料板 + 凹模镶件 + 内导套 + 浮料块,并保证位置的精确性; 6 2. 承受冲剪时的旁侧力。 下垫板 ,与下模板共同固定其安装的工件,同时承受镶块冲压时所产生的力, 7 防止下模座凹陷或变形。 下模座 ,放置外导柱、限位柱、弹簧以及浮料销组件。 8

通常冲压模具为 8 块板结构,如上。但是有些公司根据实际生产机台的情况,会设计 为 9 块板,即在上模座的上方再增加一块盖板,用来弥补冲床的行程不足,然后通过 螺丝将盖板与冲床固定。

冲压下模板

4 大水磨 (粗)磨掉热处理引起 的变形量,确保平整度。

5 线割 慢走丝加工通孔。

6 精磨 用 45 °斜砂轮研磨各个 位置倒角。

7 刻字 在模板上做标志便于区 分。客户付费模具最好 带 Logo

更多请点击

I V U

Ye --排样及估价

集成产品研发IPD

集成产品研发IPD如果把企业比喻为一辆马车,那么营销和研发就是马车的两个轮子。

中国企业经历了从计划经济到市场经济的转变。

在转型的过程中,企业认识了市场,认识了竞争,认识了营销(Marke ting & Sales)的重要性,给企业这架马车装上了一个不错的"营销"轮子。

但"研发"轮子依然是那么的弱小,导致企业发展缺乏后劲,业绩停滞不前,甚至下滑或陷入困境。

具体体现为以下几个方面:无法及时推出具有竞争力的产品,产品更新换代慢。

随着客户需求的变化和竞争的加剧,产品生命周期越来越短。

以手机为例,生命周期只有4个月左右,如果不能及时上市或者上市后没有竞争力,那肯定亏本。

国产手机2003年依靠渠道和终端比国外品牌面向更多的消费者,加之款式的不断更新,取得了巨大的成功。

但到2004年,国外手机厂商也实现了渠道的延伸和渗透,国产手机缺乏核心技术和研发能力的短板就暴露了出来。

随着国外手机厂商在产品开发上的发力,国内手机厂商明显跟不上。

推出的产品质量不过关,可靠性差,性能不高。

国产产品功能方面基本没有什么问题,有的方面甚至更适应本土化的需要,但产品质量实在不敢让人恭维,老出故障,外观质量差,不可靠,稳定性差。

如果说研发是国内企业的软肋,那产品质量就是软肋之中的软肋。

产品档次不高。

这一表现与产品质量不高有直接的关系,但更多的情况是由于缺乏核心技术和研发能力,致使绝大多数行业国产产品就是中低档产品的代名词。

产品成本居高不下。

竞争导致各个行业的毛利率均在下降,这是不争的现实。

如通信设备的毛利率就从过去的60%左右下降到现在的40%左右。

难怪华为任总也曾向《21世纪经济报道》记者就大倒苦水:"如果我们是做餐饮的就好了,毛利率更高!"面对毛利率下降的挑战,关键要在产品研发方面做文章,在研发中构建产品成本优势。

国内大多数企业的经营现实表明,国内企业在控制和降低产品设计成本方面也不擅长。

华为钣金设计规范

华为钣金设计规范 TYYGROUP system office room 【TYYUA16H-TYY-TYYYUA8Q8-D K B A华为技术有限公司企业技术规范钣金结构件可加工性设计规范2003-06-30发布2003-07-XX实施华为技术有限公司发布目次前言本规范的其他系列规范:无与对应的国际标准或其他文件的一致性程度:无规范代替或作废的全部或部分其他文件:无与其他规范或文件的关系:无与规范前一版本相比的升级更改的内容:第一版,无升级更改信息。

本规范由整机工程部结构造型设计部提出。

本规范主要起草和解释部门:结构造型设计部本规范主要起草专家:结构造型设计部:邓在明(10166)、盛辉(21628)、李俊周(17743)。

本规范主要评审专家:结构造型设计部:曾喜能(7700)、田雨(15962)、向子上(17314)、王永刚(21437)、许剑明(21269)、刘长林(20072)、李浩(25479)。

本规范批准部门:整机工程部结构造型设计部本规范所替代的历次修订情况和修订专家为:钣金结构件可加工性设计规范1范围和简介1.1范围本规范规定了钣金结构设计所要注意的加工工艺要求。

本规范适用于钣金结构设计必须遵守的加工工艺要求。

1.2简介我司产品结构件主要是由钣金材料经过冲压加工而成,这些冲压件的几何形状、尺寸和精度对冲压工艺影响很大。

冲压件具有良好的加工工艺性有利于节省材料、减少工序、提高模具使用寿命和产品质量,同时,可以有效的降低产品成本。

按钣金件的基本加工方式,如冲裁、折弯、拉伸、成型,本规范通过阐述每一种加工方式所要注意的工艺要求,提出对钣金件结构设计的限制。

1.3关键词钣金、冲裁、折弯、拉伸、成形、排样、最小弯曲半径、毛边、回弹、打死边2规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

BJ华为的钣金件设计规范

DKBA 华为技术有限公司企业技术规范DKBA4031-2003.06 钣金结构件可加工性设计规范2003-06-30发布2003-07-XX实施华为技术有限公司发布目次前言 (5)1 范围和简介 (6)1.1 范围 (6)1.2 简介 (6)1.3 关键词 (6)2 规范性引用文件 (6)3 冲裁 (6)3.1 冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

. 63.2 冲裁件的外形及内孔应避免尖角。

(6)3.3 冲裁件应避免窄长的悬臂与狭槽 (7)3.4 冲孔优先选用圆形孔,冲孔有最小尺寸要求 (7)3.5 冲裁的孔间距与孔边距 (8)3.6 折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离83.7 螺钉、螺栓的过孔和沉头座 (8)3.8 冲裁件毛刺的极限值及设计标注 (9)3.8.1 冲裁件毛刺的极限值 (9)3.8.2 设计图纸中毛刺的标注要求 (9)4 折弯 (10)4.1 折弯件的最小弯曲半径 (10)4.2 弯曲件的直边高度 (10)4.2.1 一般情况下的最小直边高度要求 (10)4.2.2 特殊要求的直边高度 (11)4.2.3 弯边侧边带有斜角的直边高度 (11)4.3 折弯件上的孔边距 (11)4.4 局部弯曲的工艺切口 (12)4.4.1 折弯件的弯曲线应避开尺寸突变的位置 (12)4.4.2 当孔位于折弯变形区内,所采取的切口形式 (12)4.5 带斜边的折弯边应避开变形区 (13)4.6 打死边的设计要求 (13)4.7 设计时添加的工艺定位孔 (13)4.8 标注弯曲件相关尺寸时,要考虑工艺性 (14)4.9 弯曲件的回弹 (14)4.9.1 折弯件的内圆角半径与板厚之比越大,回弹就越大。

.. 144.9.2 从设计上抑制回弹的方法示例 (14)5 拉伸 (15)5.1 拉伸件底部与直壁之间的圆角半径大小要求 (15)5.2 拉伸件凸缘与壁之间的圆角半径 (15)5.3 圆形拉伸件的内腔直径 (15)5.4 矩形拉伸件相邻两壁间的圆角半径 (15)5.5 圆形无凸缘拉伸件一次成形时,其高度与直径的尺寸关系要求165.6 拉伸件设计图纸上尺寸标注的注意事项 (16)5.6.1 拉伸件产品尺寸的标准方法 (16)5.6.2 拉伸件尺寸公差的标注方法 (16)6 成形 (16)6.1 加强筋 (17)6.2 打凸间距和凸边距的极限尺寸 (17)6.3 百叶窗 (17)6.4 孔翻边 (18)7 附录 (19)7.1 附录A:高碳钢、低碳钢对应的公司常用材料牌号列表 (19)7.2 附录B 压印工艺、压花工艺简介 (20)7.2.1 压印工艺 (20)7.2.2 压花工艺 (20)8 参考文献 (21)前言本规范的其他系列规范:无与对应的国际标准或其他文件的一致性程度:无规范代替或作废的全部或部分其他文件:无与其他规范或文件的关系:无与规范前一版本相比的升级更改的内容:第一版,无升级更改信息。

华为企业技术规范-钣金结构件可加工性设计规范(精编文档).doc

【最新整理,下载后即可编辑】DKBA 华为技术有限公司企业技术规范DKBA4031-2003.06 钣金结构件可加工性设计规范2003-06-30发布2003-07-XX实施华为技术有限公司发布目次前言 (5)1范围和简介 (6)1.1范围 (6)1.2简介 (6)1.3关键词 (6)2规范性引用文件 (6)3冲裁 (6)3.1冲裁件的形状和尺寸尽可能简单对称,使排样时废料最少。

63.2冲裁件的外形及内孔应避免尖角。

(6)3.3冲裁件应避免窄长的悬臂与狭槽 (7)3.4冲孔优先选用圆形孔,冲孔有最小尺寸要求 (7)3.5冲裁的孔间距与孔边距 (8)3.6折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离83.7螺钉、螺栓的过孔和沉头座 (8)3.8冲裁件毛刺的极限值及设计标注 (9)3.8.1冲裁件毛刺的极限值 (9)3.8.2设计图纸中毛刺的标注要求 (9)4折弯 (10)4.1折弯件的最小弯曲半径 (10)4.2弯曲件的直边高度 (10)4.2.1一般情况下的最小直边高度要求 (10)4.2.2特殊要求的直边高度 (11)4.2.3弯边侧边带有斜角的直边高度 (11)4.3折弯件上的孔边距 (11)4.4局部弯曲的工艺切口 (12)4.4.1折弯件的弯曲线应避开尺寸突变的位置 (12)4.4.2当孔位于折弯变形区内,所采取的切口形式 124.5带斜边的折弯边应避开变形区 (13)4.6打死边的设计要求 (13)4.7设计时添加的工艺定位孔 (13)4.8标注弯曲件相关尺寸时,要考虑工艺性 (14)4.9弯曲件的回弹 (14)4.9.1折弯件的内圆角半径与板厚之比越大,回弹就越大。

144.9.2从设计上抑制回弹的方法示例 (14)5拉伸 (15)5.1拉伸件底部与直壁之间的圆角半径大小要求 (15)5.2拉伸件凸缘与壁之间的圆角半径 (15)5.3圆形拉伸件的内腔直径 (15)5.4矩形拉伸件相邻两壁间的圆角半径 (15)5.5圆形无凸缘拉伸件一次成形时,其高度与直径的尺寸关系要求165.6拉伸件设计图纸上尺寸标注的注意事项 (16)5.6.1拉伸件产品尺寸的标准方法 (16)5.6.2拉伸件尺寸公差的标注方法 (16)6成形 (16)6.1加强筋 (17)6.2打凸间距和凸边距的极限尺寸 (17)6.3百叶窗 (17)6.4孔翻边 (18)7附录 (19)7.1附录A:高碳钢、低碳钢对应的公司常用材料牌号列表197.2附录B 压印工艺、压花工艺简介 (20)7.2.1压印工艺 (20)7.2.2压花工艺 (20)8参考文献 (21)前言本规范的其他系列规范:无与对应的国际标准或其他文件的一致性程度:无规范代替或作废的全部或部分其他文件:无与其他规范或文件的关系:无与规范前一版本相比的升级更改的内容:第一版,无升级更改信息。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

华为研发部产品结构设计及模具开发流程首先,需求分析是整个流程的起点。

华为研发部先与市场部门进行沟通,了解产品的市场需求,包括功能、性能、外观等方面的要求。

在与市

场部门的沟通基础上,研发部门展开研究,进行用户调研,了解用户的需

求和期望,制定产品的功能、性能和设计要求。

同时,还需要进行竞品分析,了解竞争对手产品的特点和优势,为产品的结构设计提供参考。

其次,结构设计是产品研发的核心环节。

结构设计包括产品的整体布

局和部件设计。

在结构设计过程中,华为研发部通过CAD软件进行三维设计,考虑产品的功能和性能要求,合理安排各个部件的位置、形状和连接

方式,确保产品能够满足用户的需求。

同时,还需要进行强度分析、物理

仿真等工作,验证产品的结构设计是否合理和可行。

之后,模具开发是产品制造过程的重要一环。

模具开发主要包括模具

设计、模具加工和模具试制。

模具设计是基于产品结构设计的基础上进行的,根据产品的形状、尺寸要求,设计模具的形式和结构。

模具加工是根

据设计图纸进行的,通过加工机床对模具材料进行切削、铣削、打磨等工艺,制造出合格的模具。

模具试制是将模具装配到注塑机上,进行工艺试制,获得合格的产品样品。

最后,样品制作、试产和量产是整个流程的结束阶段。

样品制作是为

了验证产品的结构设计和模具的可行性,制作少量的产品样品进行内外部

的测试和调整。

试产是在样品制作的基础上,大批量制造出符合质量要求

的产品,并进行全面的测试和验证。

量产是在试产阶段获得满意的结果后,将产品进行大规模生产和销售。

综上所述,华为研发部的产品结构设计及模具开发流程是一个有机衔接、逐步推进的过程,从需求分析到结构设计、模具开发、样品制作、试产和量产,每个环节都有严格的标准和控制,以确保产品的质量和市场竞争力。

华为研发部一直致力于创新和技术突破,不断提升产品的研发和制造能力,满足用户的需求。