圆盘反应器的流动模型

化学反应工程第五章停留时间分布与反应器的流动模型

(5.17) 13

降 c(0) 阶 法 c0(t)

0 t=0

输入曲线

c(0) c(t)

0 t

t 响应曲线

Qc(t )dt

停留时间大于

t 的示踪剂量

Qc (0)dt

示踪剂输入量

1-F(t)

F(t) 1 c(t) c(0)

(5.19)

t→t +dt

脉冲法与阶 跃法比较?14

示踪剂选择基本原则

0

c(t ) F(t)

c()

F(t) 1 c(t) c(0)

18

例5.3: 用脉冲法测得一流动反应器的停留时间分布, 得到出口流中示踪剂的浓度c(t)与时间的关系如下, 试求平均停留时间和方差。

t/min 0 2 4 6 8 10 12 14 16 18 20 22 24 c/(g/min) 0 1 4 7 9 8 5 2 1.5 1 0.6 0.2 0

1. 平均停留时间

t

tE(t )dt

0

E (t )dt

tE (t )dt

0

t

t

0

0 E( )d

tEt

t

t

16

2. 方差

t 2

(t t )2 E(t )dt

0

t 2 E(t )dt t 2

0

2

2 E(

浓度c(用氦与其他气体的摩尔比表示)和是的关系

如下:

t/s

0

y×106 0

9.6 15.1 20.6 25.3 30.7 41.8 46.9 51.8 0 143 378 286 202 116 73.5 57.7

反应器结构及工作原理图解

反应器结构及工作原理图解小7:这里给大家介绍一下常用的反应器设备,主要有以下类型:①管式反应器。

由长径比较大的空管或填充管构成,可用于实现气相反应和液相反应。

②釜式反应器。

由长径比较小的圆筒形容器构成,常装有机械搅拌或气流搅拌装置,可用于液相单相反应过程和液液相、气液相、气液固相等多相反应过程。

用于气液相反应过程的称为鼓泡搅拌釜(见鼓泡反应器);用于气液固相反应过程的称为搅拌釜式浆态反应器。

③有固体颗粒床层的反应器。

气体或(和)液体通过固定的或运动的固体颗粒床层以实现多相反应过程,包括固定床反应器、流化床反应器、移动床反应器、涓流床反应器等。

④塔式反应器。

用于实现气液相或液液相反应过程的塔式设备,包括填充塔、板式塔、鼓泡塔等(见彩图)。

一、管式反应器一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

分类:1、水平管式反应器由无缝钢管与U形管连接而成。

这种结构易于加工制造和检修。

高压反应管道的连接采用标准槽对焊钢法兰,可承受1600-10000kPa压力。

如用透镜面钢法兰,承受压力可达10000—20000kPa。

2、立管式反应器立管式反应器被应用于液相氨化反应、液相加氢反应、液相氧化反应等工艺中。

3、盘管式反应器将管式反应器做成盘管的形式,设备紧凑,节省空间。

但检修和清刷管道比较困难.4、U形管式反应器U形管式反应器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U形管的直径大,物料停留时间增长,可应用于反应速率较慢的反应。

5、多管并联管式反应器多管并联结构的管式反应器一般用于气固相反应,例如气相氯化氢和乙炔在多管并联装有固相催化剂的反应器中反应制氯乙烯,气相氮和氢混合物在多管并联装有固相铁催化剂的反应器中合成氨.性能特点:1、由于反应物的分子在反应器内停留时间相等,所以在反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。

化学反应器内部流场模型研究与优化

化学反应器内部流场模型研究与优化化学反应器是广泛应用于化学工艺和制造业中的重要设备。

在化学反应器内部,流体的流动对于反应的速率和产物的质量和产率有着重要影响。

因此,研究和优化化学反应器内部的流场模型对于提高反应效率和优化生产流程具有重要意义。

在研究和优化化学反应器内部流场时,我们首先需要建立一个合适的数学模型来描述流体的流动行为。

通常采用的数学模型有欧拉模型和拉格朗日模型两种。

欧拉模型是以固定的空间坐标来描述流体的运动,其中流体的质点坐标随时间变化,但空间坐标是固定的。

欧拉模型适用于较大尺度范围内的流动研究,并能提供整体的流场分布情况。

然而,欧拉模型无法准确地描述小尺度波动,因此不适用于细致的流态研究。

拉格朗日模型是以流体质点的位置和速度随时间变化来描述流体的运动,其中空间坐标和时间都是变动的。

拉格朗日模型适用于细致的流态研究,并能提供流体质点的详细轨迹和局部流场信息。

然而,拉格朗日模型的计算量较大,对于大规模反应器的流动研究不太实用。

根据具体的反应器类型和研究目的,可以选择合适的数学模型来描述系统的流动行为。

了解化学反应器内部的流场模型对于优化反应条件和提高反应效率是至关重要的。

通过建立数学模型,可以预测反应器内部的流动特性并优化反应条件。

在优化化学反应器内部流场时,以下几个方面需要考虑:首先,需要考虑流体的流动方式。

在化学反应器中,流体可以以不同的方式流动,如湍流、层流和混合流动等。

不同的流动方式对于反应速率和混合程度产生不同的影响。

其次,需要考虑反应器内部的结构和气液两相流动行为。

反应器内部的结构对于流体的流动有着重要影响,例如反应器的进出口位置、内部构件的安排等。

同时,如果反应涉及气液两相流动,需要考虑气泡的形成和传输对于反应速率和混合程度的影响。

此外,反应器内部的温度、压力和浓度等参数也需要考虑。

这些参数对于化学反应的速率和选择性具有重要影响,应在优化流场时进行合理的控制。

最后,优化化学反应器内部流场时,可以利用计算流体力学(CFD)等数值模拟方法进行仿真计算。

反应器基础知识—流体流动

改善措施

1、增大流体在设备内的湍流程度,以消除轴向扩散而造

非 理

成的停留时间分布不均匀的现象。

想 2、在反应器内装设填充物,以改变设备内速度分布和浓

流 动

度分布,从而使停留时间分布趋于均一化。但要注意避免

的 沟流和短路现象的发生。

改

善 3、增加设备级数或在设备内增设挡板。

4、采用适当的气体分布装置,或调节各组反应管的阻力,

停留时间描述

理 想 混 合 流 动 模 型

E(t) 1 et /

F (t) 1 et /

e d 1 0

2

2e d

1 1

0

流体流动

流体的流动特征:

指反应器内流体的流动状态和混合情况,它们随反应器的几何结 构(包括内部构件)和几何尺寸不同发生变化。由于反应流体在反 应器内流动的复杂性导致反应器内不仅存在流体流速的分布,更重 要的是还存在浓度和温度的分布。使得反应器内存在不同停留时间 的流体粒子以及不同停留时间流体粒子之间的混合即返混,从而导 致反应器内反应物料处于不同的温度和浓度下进行反应。影响反应 速率和反应选择性,使反应结果发生变化。

t≤0, F(t)=0 0<t<∞,0<F(t)<1 t=∞, F(t)=1。

E(t) dF(t) dt

1、数学期望

停

留 时 间

1.0

t 0 tdF(t) 0 tE(t)dt

分

布 的 2、方差

特

征 值

2 t

(t t)2 E(t)dt

0

t 2 E(t)dt t 2

0

停

脉冲法:

留

流体流动的描述

1、停留时间分布密度函数

停

反应器流动模型

反应器内浓度变化

搅拌十分强烈的连续操作搅拌釜式反应器中的流体流动可视为 理想混合流动。

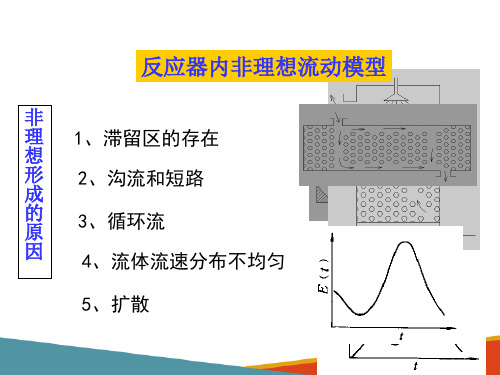

非理想流动

理想流动模型是二种极端状况下的流体流动,而实际的工 业反应器中的反应物料流动模型往往介于两者之间。对于所有 偏离理想置换和理想混合的流动模式统称为非理想流动。

实际反应器中流动状况偏离理想流动状况的原因

➢ 间歇反应器中不存在返混 ➢ 理想置换反应器不存在返混 ➢ 理想混合反应器返混达到极限状态 ➢ 非理想流动反应器存在不同程度的返混

返混对反应过程的影响

➢ 返混带来的最大影响是反应器进口处反应物高浓度区的消 失或减低。 ➢ 返混改变了反应器内的浓度分布,使器内反应物的浓度下 降,反应产物的浓度上升。但是,这种浓度分布的改变对反 应的利弊取决于反应过程的浓度效应。 ➢ 返混是连续反应器中的一个重要工程因素,任何过程在连 续化时,必须充分考虑这个因素的影响,否则不但不能强化 生产,反而有可能导致生产能力的下降或反应选择率的降低。

理想置换流动模型

含义:理想置换流动模型也称作平推流模型或活塞流模型。 与流动方向相垂直的同一截面上各点流速、流向完全相同, 即物料是齐头并肩向前运动的。

特点

在定态情况下,所有分子的停留时间相同,浓度等参数只 沿管长发生变化,与时间无关。所有物料质点在反应器中 都具有相同的停留时间。

反应器内浓度变化

降低返混程度的措施

返混对反应器的意义 ➢ 对反应过程产生不同程度的影响 在返混对反应不利的情况下,要使反应过程由间歇操作转 为连续操作时,应当考虑返混可能造成的危害。选择反应器的 型式时,应尽量避免选用可能造成返混的反应器,特别应当注 意有些反应器内的返混程度会随其几何尺寸的变化而显著增强。

反应器流动模型(P19) 理想流动 非理想流动

反应器的流动模型与混合 ppt课件

当t t,E t 0, E 0

平推流:E(t) (t - t 0 ) t 0-脉冲发生时间

当t t,E t , E

(t)

(t - t)

对脉冲输入 E(t) (t - 0)= (t) 对脉冲响应 E(t) (t - t)

PPT课件 25

c(0) c(t) t ln c(0) t c(t) - t/t 1 e c(0) c(t) - t/t 因此 F(t) 1 e c(0) dF(t) 1 - t/t E(t) e dt t

PPT课件 26

对全混流反应器,D 1 / t,因此 F(t) 1-e Dt E(t) De Dt 式中,D-稀释率,t-平均停留时间。 以时间表示,有: F( ) 1 e E( ) e

18

(2)方差(散度)

t2

阶跃法: t2

E(t)dt t E(t)dt- t t dF(t)- t t C(t)dt 脉冲实验数据: t C(t)dt 1 C (t) t C(t)dt t 2 t[1 ]dt t C () C ()

第七章 反应器的流动 模型与混合特性

PPT课件

1

7.1 停留时间分布

1. 寿命分布:流体粒子从进入系统起到离开系统止,在系统内的停留 时间。

2. 年龄分布:存留在系统中的流体粒子,从进入系统中算起在系统中 的停留时间。

在实际应用于生物反应器时,寿命分布应用较多,因此在此所说的停 留时间分布一般指寿命分布。

PPT课件

9

7.1.2 停留时间分布的实验测定

(1)脉冲法

c0 (t )

圆盘反应器流场数值模拟

圆盘反应器流场数值模拟邓斌;戴干策【期刊名称】《化学反应工程与工艺》【年(卷),期】2015(000)003【摘要】以圆盘反应器的开发和应用为背景,根据反应器内气液两相的流动特点和接触方式,采用流体体积函数(VOF)模型研究圆盘表面液膜厚度、速度分布和槽内液相流型,得到反应器的流场特性。

从轴功率、持液量两方面对反应器性能进行研究,并考察了流场和性能的关系。

结果表明,圆盘表面液膜分为起始区、加速区和匀速区。

起始区液膜厚,速度慢,部分液体回流;加速区液膜变薄,加速,表面更新快;匀速区膜厚和速度变化较小。

液相主体以Stewartson流型为主,盘间距对液相流型影响明显。

圆盘液膜与槽内液相通过“垂直涡”进行物质传递,当圆盘间距与圆盘直径之比(L/D)为0.2~0.4时,最有利于两者混合和物质传递。

将数值模拟和量纲分析结合,得到功率数(NP)和平均膜厚表达式,并与文献进行比较,表明计算流体力学(CFD)方法能够较好的模拟圆盘反应器内流体力学特性,预测流场和性能。

%The aim of this paper is to explore the application of CFD in RDC design, by using the volume of fluid model. The film thickness and velocity distribution on the disc surface, bulk liquid flow pattern have been numerically simulated in the reactor. The performance of the reactor, especially the power and the liquid thickness have been studied with CFD. The effect of discs spacing on the flow field and performance was also investigated. The result showed that the liquid film on the disc surface according to its characteristic can be divided into initial region,accelerating region and uniform region. In initial region, the liquid film is the thickest and its motion slowest, and party of the liquid back flow. In accelerating region, the liquid film is thinner and faster. In uniform region, film thickness and velocity is nearly constant. The liquid flow pattern is Stewartson flow and discs spacing have major influence on liquid flow pattern. "Vertical vortex" is the main way of mass exchange between discs and tank. WhenL/D is between 0.2 and 0.4, it is beneficial to mixing in the tank. Based on numerical simulation and dimensional analysis, the correlation equation of power number and the expression of average film thickness were obtained. Comparing with the literature, it was showed that CFD method can simulate the hydrodynamics of disc rotating reactor and predict its flow field and performance perfectly.【总页数】8页(P254-261)【作者】邓斌;戴干策【作者单位】华东理工大学化学工程联合国家重点实验室,上海 200237;华东理工大学化学工程联合国家重点实验室,上海 200237【正文语种】中文【中图分类】TQ050.2【相关文献】1.聚酯终缩聚圆盘反应器圆盘加固连接块断裂失效分析与改造 [J], 余胜尧2.叶片圆盘泵叶轮无叶区内部流场数值模拟 [J], 周昌静;陈国明;尹树孟;许亮斌3.水泥厂SCR脱硝反应器入口段流场数值模拟研究 [J], 马明亮;谢吉优;马雷4.垃圾发电厂SCR脱硝反应器入口段流场数值模拟 [J], 何志刚;程继余;严江萍;许剑斌5.共轴反转型生物反应器内流场数值模拟与性能分析 [J], 杨光;王沫然因版权原因,仅展示原文概要,查看原文内容请购买。

停留时间分布与反应器的流动模型讲义

停留时间分布与反应器的流动模型讲义停留时间分布(RTD)是描述流体在反应器内停留时间的分布情况。

它对于理解反应器的性能和效率至关重要。

通过分析停留时间分布,可以评估反应过程中各种反应物的浓度分布,从而优化反应器设计和操作。

在反应器中,流体进入并通过反应器。

然而,由于流体的动力学特性和反应器的几何形状,不同流体分子停留在反应器中的时间是不一样的。

停留时间分布图描述了流动物质的停留时间的概率分布。

停留时间分布可以通过数学模型来描述。

最常用的数学模型是以连续搅拌反应器(CSTR)为基础的模型。

CSTR是一种理想化的反应器类型,其中反应物在反应器中均匀分布,并以恒定的速率混合。

CSTR模型假设反应物的停留时间服从完美的指数分布。

另一个常用的模型是斑点流动模型(PFR)。

在PFR中,流体在反应器中形成了一系列的“斑点”,每个斑点代表一个流体分子,它们按照一定的速率顺序通过反应器。

PFR模型假设反应物的停留时间服从完美的单谷型分布。

PFR模型更适用于流体通过小直径管道或多孔介质的情况。

反应器的流动模型是利用数学模型描述反应物在反应器内的运动和行为,从而揭示反应过程中的动力学特性。

通过结合停留时间分布和流动模型,可以研究反应器中的物质传递、反应速率、混合程度等重要参数。

总结一下,停留时间分布和反应器的流动模型对于理解反应器的性能和优化设计非常重要。

它们可以帮助我们预测和改进反应过程中的各种流体动力学参数,从而提高反应器的效率和产量。

停留时间分布(RTD)与反应器的流动模型在化学工程领域具有广泛的应用。

通过分析停留时间分布和建立合适的流动模型,可以有效地揭示反应器内复杂流动与反应过程之间的关系,优化反应器设计和流程操作。

首先,停留时间分布是评估反应器性能的一个重要指标。

它反映了反应物在反应器内停留的时间分布情况。

对于快速反应,需要较短的停留时间,而对于缓慢反应,则需要较长的停留时间。

停留时间分布可以通过实验测量或数值模拟来获得。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2004204212;修回日期:2004206206。

作者简介:黄家琪(19442),男,北京人,高级工程师,从事反应器等化工设备的开发设计工作。

圆盘反应器的流动模型黄家琪(中国纺织工业设计院,北京 100037)摘要:剖析了圆盘反应器的流型及其影响因素,指出圆盘反应器的虚拟级数N 应为盘数;讨论了反应器中熔体流动过程中存在多次的动量、能量的传递;由于反应器结构上存在死角和短路,其F (t ),E (t )并非理想状态。

对反应器气相流动作了简述。

关键词:PET;圆盘反应器;流动模型中图分类号:T Q323.41;T Q052 文献标识码:A 文章编号:100828261(2004)05200102040 前言圆盘反应器是典型的多级串联混合反应器,从ZI M MER 公司圆盘反应器的结构可以清楚地看到这一点。

圆盘反应器内分为若干个室,每个室相当一个反应器,前一室的出口物料的组成即为后一室进口物料的组成,缩聚反应在近似恒容稳态下进行,物料在各室之间不存在返混,并被认为室数既是级数N 。

由于多级理想混合模型中的级数N 是表征系统返混程度的定量指标,是表示反应器中的返混程度相对于N 级等容串联的理想混合反应器中的返混程度,是一个必须弄清的问题。

从反应器轴系的结构和尺寸对流型的影响看,笔者认为圆盘反应器的级数N 远大于室数。

因此弄清圆盘反应器的流动模型,不仅是反应器设计的关键也对反应器操作的水平提高有重大影响。

1 圆盘反应器结构对流型的影响化工设备绝大多数是有物料流体进、出的设备,可以说设备的结构决定了流体的流型。

聚酯缩聚反应器大都采用卧式型式,属高滞液量型反应器。

但反应器的搅拌器结构不同,会使物料流体的流型绝然不同,例如采用笼式搅拌器的反应器其物料流型属活塞流,与圆盘反应器的多级混合模型完全不同,自然它们的停留时间分布密度函数E (t ),停留时间分布函数F (t )也不同。

ZI M MER 公司的终缩聚反应器是圆盘反应器一个典型的多级混合模型代表(见图1),它的釜内是由组装圆盘的轴系和分室隔板所组成,形成了多级理想混合反应器的串联;轴上的圆盘在低黏区段为组合盘,高黏区段为单盘,在排气口前设置了挡板。

轴系的中心线偏低筒体中心线下方一定距离,使得图1 ZIMMER 圆盘反应器Fig.1 ZIMMER ’disc reactor圆盘与筒体之间因偏心而产生大小不同的间隙,间隙对物料的流型有很大影响。

反应器上部形成气相空间,下部为物料熔体池。

顶部的间隙形成气道,由缩聚反应产生的小分子(主要是乙二醇)组成的气体由圆盘的界面上升到筒体顶部经过气道排出,在接近出口处与挡板相遇由于气速高(可视为射流)而产生冲击射流现象并在下部空间形成涡旋后排出。

物料熔体在进入圆盘反应器中,由于高分子黏附作用将随圆盘一起旋出熔池液面,随后因重力作用流下形成所谓垂下膜流回熔池,与前面进入的熔体进行位动能交换并维持轴向流动,达到所谓“径向全混,轴向平推”的流型,是多级理想混合模型的实质。

2 熔体流动状况圆盘反应器正常操作时熔体的理论液面高度为筒体直径的三分之一,液面上的压力为操作压力(真空状态),处处基本一致,熔体的流动可看为明槽流。

因此熔体的流动与操作压力无关,整个流动过程遵守质量守恒、动量守恒和能量守恒。

由于存在圆盘 第17卷第5期 2004210 聚酯工业 P olyester IndustryV ol.17N o.5 Oct.2004 旋转的因素,流体的动能、位能多次进行转换,决定了熔体流动的复杂性。

为了说明流动过程,取刚刚越过盘环的熔体的一个微元(见图2)。

熔体先由进料泵获得动能形成轴向流动的初始能量,使它已具备轴向流动的初速,微元在流至圆盘时与盘上垂下膜流下的熔体相遇由动量守恒而具有垂直方向速度,形成斜向流入熔池深处,在达到筒壁时受筒体壁面作用,改变流向,沿环板附壁向上流动。

其中进入圆盘黏附范围的熔体被圆盘带走,未被带走的再次与下一个盘上的垂下膜流下的熔体相遇进行位动量、能量转换,但保持轴向流动越过圆盘,又与盘环另一面流下的熔体相遇并再一次进行动量、能量转换,熔体向下流动,之后在筒壁的作用下改变流向,熔体向上流动,再一次与后面圆盘垂下膜流下的熔体相遇,进而重复前面的动量、能量转换。

就这样每经过一个圆盘,熔体就进行一次上述的流动,形成熔体的波浪式的流动外形(见图3)。

图2 熔池中熔体微元流动状况Fig.2 F lowing state of melt miniunit in molten pool图3 熔体流动形式Fig.3 The flow form of melt 此外,由于高分子的黏附作用,在圆盘旋转时,熔体液面顺旋向升高。

当熔体流至隔板时,由于没有熔体从隔板下流,此处不会发生动、位能的转换,熔体只存在轴向流动。

因此,可把熔体由前一室流入后一室时不会产生返混作为每室为一级反应器的依据。

本文所关注的问题是在两块圆盘之间的熔体,因轴向流速过小,有被圆盘多次携带上去的可能,流动情况复杂,熔池内熔体微元在盘上停留时间不可能一致,因而是非理想混合过程。

在熔体越过圆盘时,由于圆盘厚度小,可以认为这一瞬间并不存在返混,形成级际无返混的条件,实际上,只要圆盘与筒体之间的间隙尺寸得到控制,不导致熔体短路返混,就可以认为每两盘之间形成一级理想混合,也就是说,圆盘反应器的虚拟级数N 应是盘数。

3 T aylor 涡流的影响当圆盘旋转时,在圆盘外缘与筒体之间(边界层)的物料的切向速度分布会由圆盘的线速度线性地变为筒体内壁的0。

流体的微团将在离心力的作用下向下运动,在筒体曲面的作用下返回,产生纵向二次涡,称为T aylor 涡(见图4)。

图4 圆盘外缘的T aylor 涡Fig.4 T aylor ’eddy of outside edge of disc 在圆盘两边的T aylor 涡的旋向相反,它的存在使得物料无法流过间隙,因此在间隙内就不会发生短路流。

定义T aylor 数为T a =R iω2d 3υ2。

式中:R i 为圆盘外半径;ω为圆盘角速度;d 为圆盘与筒体间隙;υ为物料运动黏度。

临界T aylor 数T ac =1695(1+d )/2R i 。

理论讲,当T a ≥T ac 时就会产生T aylor 涡[1]。

在终缩聚反应器内的黏度范围,当T a 大于T ac ,且圆盘与筒体间隙d 远小于圆盘半径时,离心力的能量耗散很小时就可以形成T aylor 涡。

T aylor 涡覆盖住盘和筒体内壁的间隙就起到”闸门”的作用,使得圆盘间的物料处于一个搅拌釜中,形成“每盘一釜”的现象[2]。

当间隙过大,远大于边界层时,由于内摩擦的耗散,T aylor 涡难以形成,物料会在大间隙处短路流出,产生“返混”以致影响产品质量。

此外,当T aylor 数过大时,T aylor 涡将失去稳定,而熔体运动黏度过大时,T a 值会小于临界值,T aylor 涡流难以形成。

11第5期黄家琪:圆盘反应器的流动模型4 流动模型在反应器中物料的流动是依靠从进料泵获得的能量进行的。

由于圆盘的旋转使整个流动过程贯穿着多次(次数相对于盘数)的复杂的位、动能的转换,这些转换遵守质量守恒、动量守恒和能量守恒,熔体流动过程看为定常流动。

此外实际上圆盘反应器由于筒体存在死角以及隔板的存在而带来的死角和短路,因此它的E (t ),F (t )与理想混合流模型不一样。

可以把死角看成完全停滞的,并不与外界发生质交换的,视为反应器壳体的一部分。

短路则看成不经反应器而直接流出。

所以其停留时间分布函数F (t )为[3]F (t )=1-he-h υ0mVt。

式中:h 为短路分率;m 为死角分率;V 为混合区体积。

停留时间分布密度函数E (t )为[3]E (t )=υ0mVe -υ0mV t 。

式中:υ0为进料量。

图5 带有死角的理想混合模型的E (t )、F (t )曲线Fig.5 The curve F (t ),E (t )of ideal mix modelth at h ave blind angle 图5、图6分别为带有死角和带有短路的理想混合模型的F (t )和E (t )曲线。

h ,m 值需要采用试验方法进行测定,对圆盘反应器来说h 取决于圆盘与筒体的间隙,m 取决于筒体及隔板的死角,当间隙过大时,h 将变小使F (t )变宽。

由于熔体流动的复杂性,上式并不能完美无缺地描述圆盘反应器的流动特性,而且可以说这种仅由盘进行的搅拌并非是理想混合流。

笔者在实际设计中曾采用轴向拉膜机构,客观上加强了熔体池的搅拌效果,使盘间的流动进一步接近理想混合流[4]。

图6 带有短路的理想混合模型的F (t )、E (t )曲线Fig.6 The curve F (t )E (t )of ideal mix modelth at h ave short circuit5 气相流动状况圆盘反应器脱挥的界面主要由在盘环上形成的垂下膜组成。

正常运行的反应器,垂下膜应铺满盘面及镂刻带,小分子由膜面逸出,汇集成气流。

在盘间气流先流向顶部,然后汇集流向出口。

由于气速较高将会引起对齐聚物和聚合物的夹带,为减少夹带,ZI M MER 公司在反应器出口前放置了一块挡板,使气流形成一个所谓冲击射流[4],见图7。

图7 挡板前的尾气冲击射流Fig.7 The tail gas or imp act flow in front of the b affle 冲击过程中,气流受挡板壁面的作用,压强增高,大于周围静压,形成较大的压强梯度,促使流线弯曲,折转逐渐平行于挡板壁面,压强逐渐恢复为静压,流动成为附壁射流,在脱离挡板后受反应器下面21 聚酯工业 第17卷 的熔体及反应器壁面的作用,气流出现涡旋,压强又一次增高,气流开始流向挡板后面的出气管口。

在这一过程中,气流所夹带的固形物,特别是低聚物会因惯性作用黏附在挡板之上,从而使气流中的夹带大大减少。

6 结束语圆盘反应器内的熔体及气体的流动过程比较复杂,特别是熔体的流动存在多次的动量、能量的转换,使流动的解析变得困难;反应器因存在隔板及筒体的死角,两者之间的间隙影响反应器的F (t )和E (t ),其h ,m 值只能做试验确定,这给反应器的正面设计带来困难。

但改变反应器的结构,设法加强盘间的返混,可影响反应器的流型,使之接近理想混合流。

参考文献:[1] 余国宗,戴树和,贺国匡,等.化工机械工程手册(上册)[M ].北京:化学工业出版社,2003.[2] 赵玲,王良生,朱中南,等.圆盘反应器中的PET 缩聚过程[J ].聚酯工业,2002(1):1258.[3] 史子瑾.聚合反应工程基础[M ].北京:化学工业出版社,1991.[4] 余常昭.紊动射流[M ].北京:高等教育出版社,1993.The flow model of disc reactorH UANGJia 2qi(China T extile Industrial Engineering Institute ,Beijing 100037,China )Abstract :Disc reactor is a type of series connection ,multistage ideal mixed reactor.The flowing pattern and in fluencefactors of disc reactor were analyzed.It is pointed out that fictitious number N of disc reactor should be number of plate.The existence of the many times transmission of m omentum and energy during the process of melt flowing in the reactor was discussed.Due to the blind angle and short circuit on the reactor structure its F (t ),E (t )are not concerned as ideal as they are finally.A summary of gas phase flow in the reactor was given.K ey w ords :PET;disc reactor ;flow m odel《聚酯工业》2005年征订启事 《聚酯工业》是国家科技部和新闻出版署批准,由全国聚酯生产技术协作组、大连合成纤维研究所主办的跨专业领域的化工科技刊物。