球墨铸铁球化处理方法

球墨铸铁的球化与孕育处理工艺

( )。 5 S

c 强烈促进形成碳化物, r 稳定珠光体 。 r c 的 加 入能提 高强 度 和硬 度 , 加 入量 以不 出现 游离 但

碳 化物 为 限 , 于高 韧性铁 素 体球 墨铸 铁要 严 格 对

限 制 ( r 量 。对 于珠 光 体 球 墨 铸 铁 , C) 当加 入 ( r量 02 03 C ) .%~ . %时 , 即可起 到 显 著 的稳 定 珠

10 2 ) 10 2

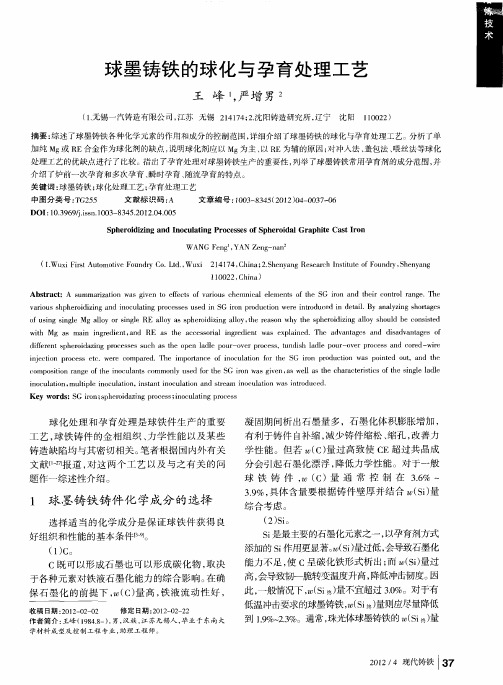

摘要 : 综述 了球墨铸铁各种化学元素的作 用和成分 的控制范 围, 细介绍 了球墨铸铁 的球化与孕育处理工艺 。 详 分析 了单 加 纯 Mg R 或 E合金作为球化剂的缺点 , 明球化剂应 以 Mg为主 、 R 说 以 E为辅 的原 因 ; 对冲入法 、 盖包法 、 喂丝法等球化 处理工 艺的优缺点进行 了比较 。 出了孕育处理对球墨铸铁生产的重要性 , 指 列举 了球墨铸铁 常用孕育剂的成分范围, 并 介绍 了炉前一次孕育和多次孕育 、 瞬时孕育 、 随流孕育的特点 。 关键词 : 球墨铸铁 ; 球化处理工艺 ; 孕育处理工艺 中图分类号 :G 5 T 25 文献标 识码 : A 文章编号 :0 3 84 (0 2 0 — 0 7 0 10 — 3 5 2 1 )4 0 3 — 6

往需要 进行脱 S处理 ;感 应 电炉熔 炼 由于不用焦 炭, 原铁液 州 S量一般在 0 1% ̄ . %。 () . 5 0 3 不需要进 0 0

R E元 素 中和 , 则会 引起球 化不 良。 E与 s 否 R b并

用 还可 以改 善大 断面件 的球 化 。

( 1微量 干扰 元素 。 1) 球 墨铸 铁 中常存 在 一 些 非 特 意加 入 的微 量

球球墨铸铁600热处理力学

球球墨铸铁600热处理力学摘要:一、球墨铸铁概述二、600热处理原理三、600热处理对球墨铸铁力学性能的影响四、应用案例及效果分析五、总结与展望正文:一、球墨铸铁概述球墨铸铁(Ductile Iron,简称DI)是一种铁素体基体,球状石墨为主要相组成的铸铁。

它具有良好的铸造性能、抗震性能和耐磨性,广泛应用于汽车、建筑、水利等领域。

球墨铸铁的性能受到热处理工艺的严重影响,其中600热处理是一种常见的方法。

二、600热处理原理600热处理,又称球墨铸铁石墨化退火,是将球墨铸铁件在高温(通常为600℃)下保温一段时间,使石墨球化,降低内应力,提高铸铁的韧性和塑性。

在这个过程中,铁素体基体逐渐转变为铁素体+石墨的双相组织,石墨球尺寸减小,分布更加均匀。

三、600热处理对球墨铸铁力学性能的影响1.提高韧性:600热处理使球墨铸铁的韧性得到显著提高,抗拉强度、屈服强度和伸长率等指标均有提升。

2.改善塑性:通过600热处理,球墨铸铁的塑性指标提高,可减少变形和破裂倾向。

3.降低内应力:600热处理有效降低球墨铸铁件内的残余应力,有利于防止裂纹产生。

4.优化组织:600热处理使石墨球尺寸减小,分布更加均匀,有利于提高铸铁的加工性能。

四、应用案例及效果分析1.汽车零部件:600热处理在汽车刹车盘、刹车钳等零部件的应用,提高了零件的韧性和抗疲劳性能,延长使用寿命。

2.建筑行业:600热处理应用于建筑用球墨铸铁件,提高了抗震性能和抗裂性能。

3.水利设施:通过600热处理,球墨铸铁闸门、管道等水利设施具有良好的抗磨性能和耐腐蚀性能。

五、总结与展望600热处理作为一种有效的球墨铸铁热处理方法,在提高铸铁力学性能、降低内应力、优化组织方面具有显著效果。

随着我国球墨铸铁产业的不断发展,600热处理技术将得到更广泛的应用。

球墨铸铁的球化与孕育处理工艺

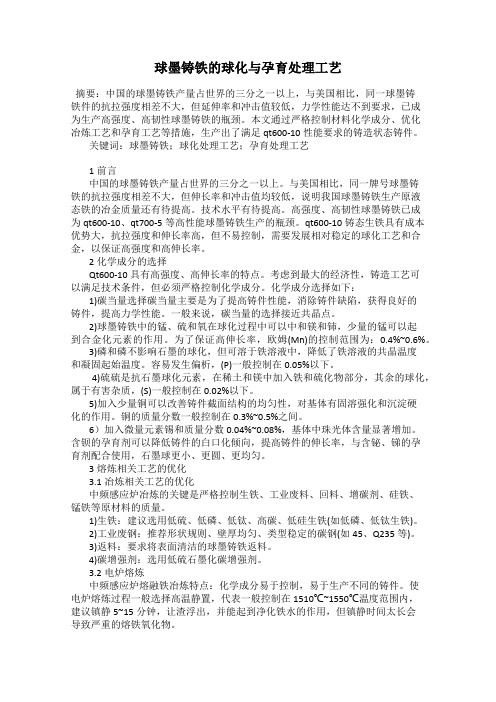

球墨铸铁的球化与孕育处理工艺摘要:中国的球墨铸铁产量占世界的三分之一以上,与美国相比,同一球墨铸铁件的抗拉强度相差不大,但延伸率和冲击值较低,力学性能达不到要求,已成为生产高强度、高韧性球墨铸铁的瓶颈。

本文通过严格控制材料化学成分、优化冶炼工艺和孕育工艺等措施,生产出了满足qt600-10性能要求的铸造状态铸件。

关键词:球墨铸铁;球化处理工艺;孕育处理工艺1前言中国的球墨铸铁产量占世界的三分之一以上。

与美国相比,同一牌号球墨铸铁的抗拉强度相差不大,但伸长率和冲击值均较低,说明我国球墨铸铁生产原液态铁的冶金质量还有待提高。

技术水平有待提高。

高强度、高韧性球墨铸铁已成为qt600-10、qt700-5等高性能球墨铸铁生产的瓶颈。

qt600-10铸态生铁具有成本优势大,抗拉强度和伸长率高,但不易控制,需要发展相对稳定的球化工艺和合金,以保证高强度和高伸长率。

2化学成分的选择Qt600-10具有高强度、高伸长率的特点。

考虑到最大的经济性,铸造工艺可以满足技术条件,但必须严格控制化学成分。

化学成分选择如下:1)碳当量选择碳当量主要是为了提高铸件性能,消除铸件缺陷,获得良好的铸件,提高力学性能。

一般来说,碳当量的选择接近共晶点。

2)球墨铸铁中的锰、硫和氧在球化过程中可以中和镁和铈,少量的锰可以起到合金化元素的作用。

为了保证高伸长率,欧姆(Mn)的控制范围为:0.4%~0.6%。

3)磷和磷不影响石墨的球化,但可溶于铁溶液中,降低了铁溶液的共晶温度和凝固起始温度。

容易发生偏析,(P)一般控制在0.05%以下。

4)硫硫是抗石墨球化元素,在稀土和镁中加入铁和硫化物部分,其余的球化,属于有害杂质,(S)一般控制在0.02%以下。

5)加入少量铜可以改善铸件截面结构的均匀性,对基体有固溶强化和沉淀硬化的作用。

铜的质量分数一般控制在0.3%~0.5%之间。

6)加入微量元素锡和质量分数0.04%~0.08%,基体中珠光体含量显著增加。

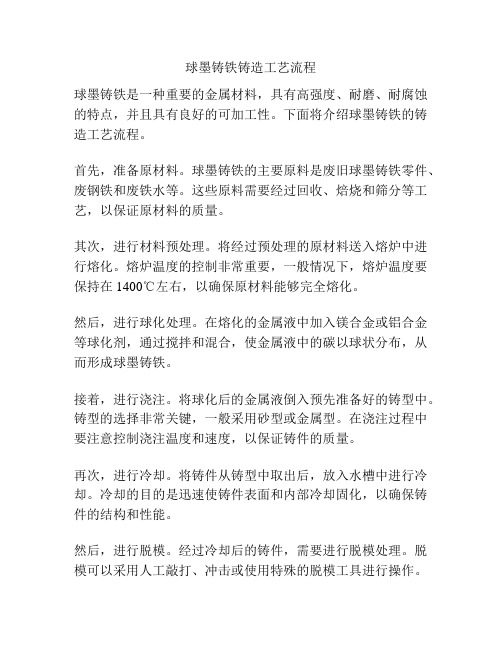

球墨铸铁铸造工艺流程

球墨铸铁铸造工艺流程球墨铸铁是一种重要的金属材料,具有高强度、耐磨、耐腐蚀的特点,并且具有良好的可加工性。

下面将介绍球墨铸铁的铸造工艺流程。

首先,准备原材料。

球墨铸铁的主要原料是废旧球墨铸铁零件、废钢铁和废铁水等。

这些原料需要经过回收、焙烧和筛分等工艺,以保证原材料的质量。

其次,进行材料预处理。

将经过预处理的原材料送入熔炉中进行熔化。

熔炉温度的控制非常重要,一般情况下,熔炉温度要保持在1400℃左右,以确保原材料能够完全熔化。

然后,进行球化处理。

在熔化的金属液中加入镁合金或铝合金等球化剂,通过搅拌和混合,使金属液中的碳以球状分布,从而形成球墨铸铁。

接着,进行浇注。

将球化后的金属液倒入预先准备好的铸型中。

铸型的选择非常关键,一般采用砂型或金属型。

在浇注过程中要注意控制浇注温度和速度,以保证铸件的质量。

再次,进行冷却。

将铸件从铸型中取出后,放入水槽中进行冷却。

冷却的目的是迅速使铸件表面和内部冷却固化,以确保铸件的结构和性能。

然后,进行脱模。

经过冷却后的铸件,需要进行脱模处理。

脱模可以采用人工敲打、冲击或使用特殊的脱模工具进行操作。

最后,进行后处理。

包括切割、磨削、修整、喷漆等工艺。

切割是将铸件切割成所需的形状和尺寸,磨削是为了提高表面光洁度和精度,修整是为了去除铸件上的缺陷,喷漆是为了保护铸件表面并提高外观质量。

综上所述,球墨铸铁的铸造工艺流程包括原材料准备、材料预处理、球化处理、浇注、冷却、脱模和后处理等环节。

每一个环节都需要经过严格的控制和操作,以确保最终得到优质的球墨铸铁铸件。

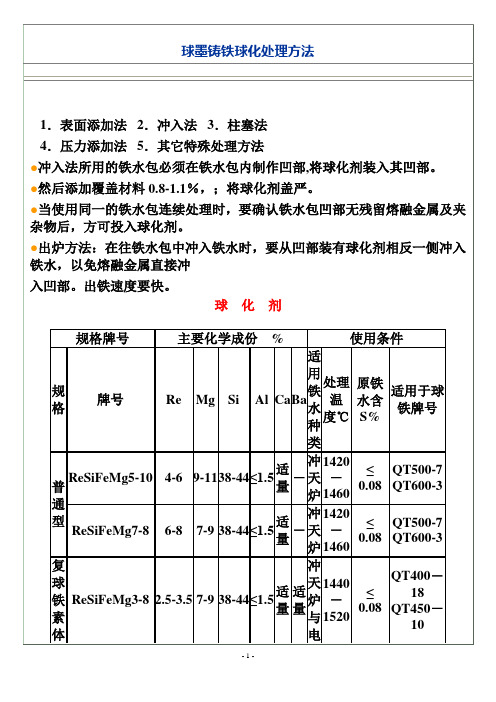

球墨铸铁球化处理方法

2.1 炉料选择

球铁球化剂的加入效果条件是:高碳、低硅、大孕育量。

为了稳定化学成分和有效地控制促进白口化元素和反球化元素,保证熔炼铁水的质量,选用张钢Z14生铁,其化学成分:C>3.3%,Si 1.25%~1.60%,P≤0.06%,

S≤0.04%。

2.2 球化剂的选择

球化剂的选用应根据熔炼设备的不同,即出铁温度及铁液的纯净度(如含硫量、氧化程度等)而定。

我国最常用的是稀土镁硅铁球化剂,采用这种球化剂处理时,由于合金中含硅量较高,可显著降低镁处理时反应的剧烈程度。

同时也能因增硅而有些孕育作用。

电炉生产时,因温度相对较高,所用球化剂的化学成分见表1。

表1 球化剂FeSiMg8Re7化学成分

项目

出铁温度

/℃S %

球化剂成分/%

Mg Re Si

电炉1420~1480≤0.047.0~9.0 6.0~8.0≤44.0

3 炉前控制

3.1 化学成分选择

球铁原铁液应高碳、低硅、低硫、低磷。

控制好硫的含量,是生产球铁的一个重要条件。

几种牌号的球铁的化学成分见表2。

3.2 球化和孕育处理

球化剂加入量应根据铁液成分、铸件壁厚、球化剂成分和球化处理过程的吸收率等因素分析比较确定。

一般为1.6%~2.0%,若球化剂放置时间较。

球墨铸铁中石墨的球化率及球化级别

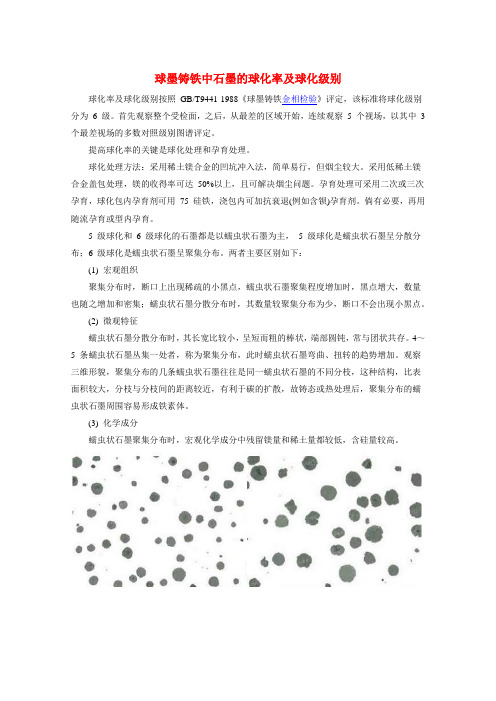

球墨铸铁中石墨的球化率及球化级别球化率及球化级别按照GB/T9441-1988《球墨铸铁金相检验》评定,该标准将球化级别分为6 级。

首先观察整个受检面,之后,从最差的区域开始,连续观察5 个视场,以其中 3 个最差视场的多数对照级别图谱评定。

提高球化率的关键是球化处理和孕育处理。

球化处理方法:采用稀土镁合金的凹坑冲入法,简单易行,但烟尘较大。

采用低稀土镁合金盖包处理,镁的收得率可达50%以上,且可解决烟尘问题。

孕育处理可采用二次或三次孕育,球化包内孕育剂可用75 硅铁,浇包内可加抗衰退(例如含钡)孕育剂。

倘有必要,再用随流孕育或型内孕育。

5 级球化和6 级球化的石墨都是以蠕虫状石墨为主,5 级球化是蠕虫状石墨呈分散分布;6 级球化是蠕虫状石墨呈聚集分布。

两者主要区别如下:(1) 宏观组织聚集分布时,断口上出现稀疏的小黑点,蠕虫状石墨聚集程度增加时,黑点增大,数量也随之增加和密集;蠕虫状石墨分散分布时,其数量较聚集分布为少,断口不会出现小黑点。

(2) 微观特征蠕虫状石墨分散分布时,其长宽比较小,呈短而粗的棒状,端部圆钝,常与团状共存。

4~5 条蠕虫状石墨丛集一处者,称为聚集分布,此时蠕虫状石墨弯曲、扭转的趋势增加。

观察三维形貌,聚集分布的几条蠕虫状石墨往往是同一蠕虫状石墨的不同分枝,这种结构,比表面积较大,分枝与分枝间的距离较近,有利于碳的扩散,故铸态或热处理后,聚集分布的蠕虫状石墨周围容易形成铁素体。

(3) 化学成分蠕虫状石墨聚集分布时,宏观化学成分中残留镁量和稀土量都较低,含硅量较高。

图号:图号:光学放大倍数:100×光学放大倍数:100×浸蚀剂:未侵蚀浸蚀剂:未侵蚀材料及状态:球墨铸铁材料及状态:球墨铸铁处理:铸态处理:铸态组织及说明:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1 级。

组织及说明:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2 级。

球墨铸铁球化处理方法

2.1 炉料选择

球铁球化剂的加入效果条件是:高碳、低硅、大孕育量。

为了稳定化学成分和有效地控制促进白口化元素和反球化元素,保证熔炼铁水的质量,选用张钢Z14生铁,其化学成分:C>3.3%,Si 1.25%~1.60%,P≤0.06%,

S≤0.04%。

2.2 球化剂的选择

球化剂的选用应根据熔炼设备的不同,即出铁温度及铁液的纯净度(如含硫量、氧化程度等)而定。

我国最常用的是稀土镁硅铁球化剂,采用这种球化剂处理时,由于合金中含硅量较高,可显著降低镁处理时反应的剧烈程度。

同时也能因增硅而有些孕育作用。

电炉生产时,因温度相对较高,所用球化剂的化学成分见表1。

表1 球化剂FeSiMg8Re7化学成分

项目

出铁温度

/℃S %

球化剂成分/%

Mg Re Si

电炉1420~1480≤0.047.0~9.0 6.0~8.0≤44.0

3 炉前控制

3.1 化学成分选择

球铁原铁液应高碳、低硅、低硫、低磷。

控制好硫的含量,是生产球铁的一个重要条件。

几种牌号的球铁的化学成分见表2。

3.2 球化和孕育处理

球化剂加入量应根据铁液成分、铸件壁厚、球化剂成分和球化处理过程的吸收率等因素分析比较确定。

一般为1.6%~2.0%,若球化剂放置时间较。

球墨铸铁常用的热处理方法

球墨铸铁常用的热处理方法有几种球墨铸铁组织中,石墨呈球状,对基体的削弱和破坏作用比片状石墨弱;球铁性能主要取决于基体组织,石墨的影响居次要地位;以各种热处理方式改善球铁的基体组织,即可程度不同地提高其力学性能;由于化学成分、冷却速度、球化剂等因素的影响,在铸态组织中,尤其是铸件薄壁处常出现铁素体+珠光体+渗碳体+石墨的混合组织;热处理的目的就在于获得所需要的组织,从而改善力学性能;球墨铸铁常用的热处理方法如下;1低温石墨化退火加热温度720~760℃;随炉冷却至500℃以下出炉空冷;使共析渗碳体分解,获得铁素体基体的球铁,以提高韧性;2高温石墨化退火880~930℃,转至720~760℃保温,随炉冷却至500℃以下出炉空冷;消除白口组织,获得铁素体基体的球铁,提高塑性,降低硬度,增加韧性;3完全奥氏体化正火880~930℃,冷却方式:雾冷、风冷或空冷,为减少应力,增加回火工序:500~600℃,获得珠光体+少量铁素体+球状石墨,提高强度、增加硬度和耐磨性;4不完全奥氏体化正火820~860℃加热,冷却方式:雾冷、风冷或空冷,为减少应力,增加回火工序:500~600℃,获得珠光体+少量分散的铁素体组织,得到较好的综合力学性能;5调质处理840~880℃加热,冷却方式:油或水冷,淬火之后的回火温度:550~600℃,获得回火索氏体组织,提高综合力学性能;6等温淬火840~880℃加热,在250~350℃盐浴中淬火,获得综合力学性能,尤其能提高强度、韧性与耐磨性;热处理加热时,铸件入炉温度一般小于350℃,加热速度视铸件尺寸与复杂程度而定,在30~120℃/h之间选择;尺寸大、复杂件的入炉温度要低,升温速度要慢;加热温度则取决于基体组织和化学成分;保温时间按铸件壁厚而定;此外,球铁铸件还可以采用高频、中频、火焰等方法作表面淬火,以获得高硬度、耐磨性以及抗疲劳性能;也可以软氮化处理,提高铸件耐磨性;。

几种球化处理比较介绍

这是撤渣能力好的盖包形式(图11),但包子制造维修麻烦。单嘴茶壶盖包的壶嘴,兼作注入原铁液和倾出处理后的铁液两用,双嘴茶壶盖包(图12),装合金的门设在包盖中间,包底装合金的凹坑也在中间,原铁液从一个嘴流入,处理完的铁液从另一个嘴流出。

2.3 多孔塞(通气搅拌)法

多孔塞法是铁液流入包子,处理合金经过放在包子上方的漏斗加入包内,在包底安装耐火砖多孔塞,通入N2气或其它惰性气体,产生搅拌和对流的处理方法(见图13)。

镁元素的物理性能列于表1。

表1 镁的部分物理性能

在元素周期

表中的序数

原子量

晶格排列

密度

熔点

沸点

比热

熔化潜热

汽化潜热

12

24.32

紧密六

方晶格

1.73g/cm3

651℃

1107℃

0.25卡/克.℃

86.3卡/克

1254±61.8卡/克

图1 敞口包一般冲入法,高径比=2:1

将镁加入铁液中会产生以下问题:

2.1.2 夹层覆盖冲入法(Sardwich, 三明治法)

在包底凹坑装入球化剂上再覆盖一定数量的球铁、废钢、铁屑、硅铁(有时还加入碳化钙)压实,最上面再盖一块预先浇铸的铁板,覆盖一夹层,所谓的Sandwich,三明治法(见图2),可以延缓镁合金的反应(几秒~十几秒),使冲入的铁液有一定高度,建立一个压头后才起反应,使镁蒸气上升过程中尽量被铁液吸收,减小反应激烈程度,提高镁的回收率。

关键词:球墨铸铁;球化处理方法

球化处理是生产高质量球铁件的重要环节之一,我国大多数工厂只采用敞口包冲入法球化处理工艺。这种方法,球化剂烧损大、镁的回收率低,球化不稳定,特别是镁光烟雾,造成铸造车间环境污染。人们也在寻求别的途径进行球化处理,如盖包、转包、喂线等等。某些工厂经过摸索,积累了很好的经验,不断改进,取得很好效果,但也有相当一部分工厂,由于没有掌握要领,采用新方法出现了这样那样的问题,又重新采用冲入法处理。全国铸铁及熔炼专委会在征求部分专家的意见后,认为有必要在第八届学术会议上展开重点研讨。

球化包芯线

一、前言管的生产行业,而且普及很快。

这种球化方法之所以得到广泛的推广和应用,同冲入法球化相比,有如下优点:剂的比重3-4kg/cm3,要轻于铁水的比重7.5kg/cm3。

所以,有一部份球化剂还没有熔化就已经漂浮在熔化剂用钢带包起来,加工成线状再盘起来使用,称为“包芯线”。

球化时再用喂丝机将“包芯线”直接插到球化包内已调好成份的原铁水里进行球化反应,这种喂丝球化,球化剂的吸收率可达到90%以上。

2、采用冲入法球化,每吨铁水需要球化剂15kg-18kg。

采用“包芯线”喂丝球化,每吨铁水需要“包芯线”25m,约10kg。

3、喂丝球化是边送丝边球化,“包芯线”几乎插到球化包的下1/3处进行球化反应,铁水随着球化反应的沸腾而进行搅拌,使铁水球化均匀,达到良好的球化效果。

4、冲入法球化时的除尘,在国内和国际都是很难解决的大问题,烟尘不但污染了环境,而且烟尘中排放的mgo、mgs等有害原素,直接侵害劳动者的身体健康。

喂丝球化是在球化房内进行球化处理的,球化时散发出的烟尘通过除尘器处理掉了,即保护了环境又保护了劳动者的身体健康。

5、冲入法球化包是靠机械传动,人工摇包将铁水翻到扇形包内,即消耗掉一定的机械备件,又增加了工人的劳动强度。

而喂丝球化包,是吊车工自己主、付钩配合,将铁水翻到扇形包内。

二、喂丝球化设备1、喂丝房喂丝房有如下设备构成:⑴喂丝房;⑵喂丝机;⑶台车;⑷液压站;⑸包盖升降机构;⑹包盖;⑺除尘设备;包盖、台车如下图:双工位喂丝房如下图:单工位喂丝房如下图:2、球化包及包梁3、小管使用的中间包4、吊钩称三、喂丝球化对原铁水的要求C≥3.9%,Si≥1.0%,P≤0.03%,S≤0.03%,Mn:0.4一0.6%。

四、“包芯线”的基本化学成份(25-30)Mg :29-31% Si :40-45% Ca :2--7% Re :1—3% Ba ; 1--2% MgO :≤1.0% Al :≤1.5%五、纯镁球化剂“包芯线”加工规范1、芯料粒度:0—6mm, 其中0.5—4mm含量>75%;2、芯线直径13mm(+0.6mm-0),铁皮厚度4.2mm,芯料重230-250g/m;六、“包芯线”质量检查1、包覆应牢固、缝正、不漏粉、不开缝、不折线、无虚包、空包、表面光洁、无油污。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球铁球化剂的加入效果条件是:高碳、低硅、大孕育量。

为了稳定化学成分和有效地控制促进白口化元素和反球化元素,保证熔炼铁水的质量,选用张钢Z14生铁,其化学成分:C>3.3%,Si 1.25%~1.60%,P≤0.06%,

S≤0.04%。

2.2 球化剂的选择

球化剂的选用应根据熔炼设备的不同,即出铁温度及铁液的纯净度(如含硫量、氧化程度等)而定。

我国最常用的是稀土镁硅铁球化剂,采用这种球化剂处理时,由于合金中含硅量较高,可显著降低镁处理时反应的剧烈程度。

同时也能因增硅而有些孕育作用。

电炉生产时,因温度相对较高,所用球化剂的化学成分见表1。

表1 球化剂FeSiMg8Re7化学成分

项目

出铁温度

/℃S %

球化剂成分/%

Mg Re Si

电炉1420~1480≤0.047.0~9.0 6.0~8.0≤44.0

3 炉前控制

3.1 化学成分选择

球铁原铁液应高碳、低硅、低硫、低磷。

控制好硫的含量,是生产球铁的一个重要条件。

几种牌号的球铁的化学成分见表2。

3.2 球化和孕育处理

球化剂加入量应根据铁液成分、铸件壁厚、球化剂成分和球化处理过程的吸收率等因素分析比较确定。

一般为1.6%~2.0%,若球化剂放置时间较。