线束技术要求及检测内容

QCT29106线束技术条件

QC/T 29106-2004 (2004-02-10发布,2004-08-01实施)代替QC/T 29106-1992前 言本标准是QC/T 29106-1992《汽车用低压电线束技术条件》的修订版本。

本标准修订过程中以德国、法国、韩国等国家同行业的企业标准为主要参考对象。

本标准自实施之日起,同时代替QC/T29106-1992。

本标准与QC/T 29106-1992相比,主要变化如下:——增加了引用标准GB/T 13527.2、HG 2196、QB/T 2423和QC/T 238。

——术语和定义中增加了"干区"、"湿区"、"刺破连接",并在技术要求中增加了相应的规定。

——增加了压接接点横断面的技术要求。

——增加了导体标称截面积规格和与其对应的拉力值。

——增加了密封塞压接的技术要求。

——对电线束的使用环境温度、耐高低温性能、耐湿热性能、耐振动性能、耐盐雾性能及对应的试验方法作了修改。

——增加了耐温度变化性能要求。

——将耐油性能要求改为耐工业溶剂性能要求。

——出厂检验增加了"接点防水"、"无焊料焊接接点撕裂力"、"密封塞压接"项目的检验。

——对型式检验产品的抽样方法、编组、检验项目和检验顺序作了修改。

本标准由中国汽车工业协会提出。

本标准由全国汽车标准化技术委员会归口。

本标准由长春市灯泡电线有限公司负责起草。

本标准主要起草人:孙玉德、汤曼如、方兴亚、姜树森、张杰、钱程。

QC/T 29106-2004汽车低压电线束技术条件1 范围本标准规定了汽车用低压电线束(以下简称电线束)的要求、试验方法、检验规则、标志、包装、储存和保管。

本标准适用于标称电压低于50V的各种汽车用电线束(含单根线)。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容),或修订版均不适用于本标准。

线束技术要求及检测内容

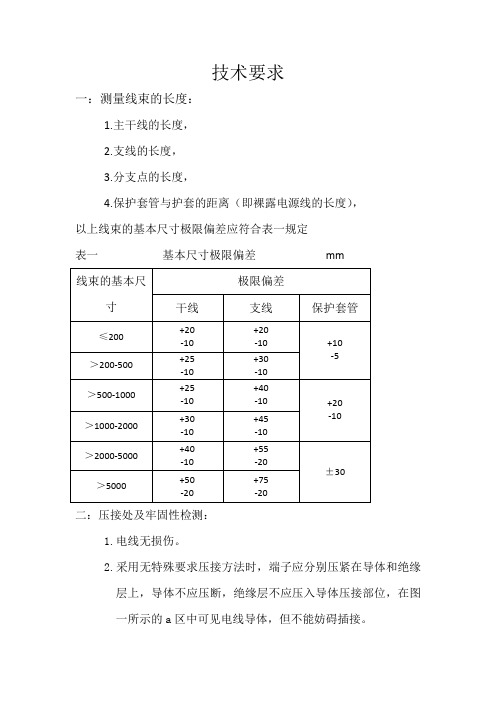

技术要求一:测量线束的长度:1.主干线的长度,2.支线的长度,3.分支点的长度,4.保护套管与护套的距离(即裸露电源线的长度),以上线束的基本尺寸极限偏差应符合表一规定表一基本尺寸极限偏差mm二:压接处及牢固性检测:1.电线无损伤。

2.采用无特殊要求压接方法时,端子应分别压紧在导体和绝缘层上,导体不应压断,绝缘层不应压入导体压接部位,在图一所示的a区中可见电线导体,但不能妨碍插接。

3.绝缘层压接部位经不少于3个循环的弯折试验后,在图一所示的b 区中仍可见绝缘层。

30°图一4.端子与电线连接应牢固,在规定的拉力下不应损伤和脱开,其拉力值应不小于表二规定。

表二 拉力值三: 端子与电线压接处的电压降应不大于表三的规定。

表三 电压降值四:接点出要求:1.采用无焊料焊接方法时焊接处表面不允许出现氧化、断丝、缺损和绝缘层熔化现象。

2.采用无焊料焊接方法时撕裂力应不小于表四规定。

表四撕裂力值五:密封塞在压接时不应损伤。

电线与密封塞之间、密封塞与护套之间不应有目视可见的间隙。

电线和密封塞与端子压接后,在下图所示的 a区内应可见密封塞和电线绝缘层的端部。

六:电线束包扎时,应紧密、均匀,不应松散。

采用保护套管时,无位移和影响电线束弯曲现象。

七:电线束中电线与端子连接处的绝缘套管应紧密套在连接部位上,无位移、脱开现象。

八:电线束中电线及零部件应正确装配,不应有错位现象,端子在护套中不应脱出。

九:电线束中线路导通率为100%,无短路、错路现象。

十:标志1. 电线束应附有不易脱落的明显标志。

2. 产品标志的内容如下:a ) 产品名称b ) 型号或适用机组或空调成品检验内容1.线束经检验合格后,应附有证明产品质量合格的文件或标记,2. 线束经检验合格后方能使用。

附录A( 规范性附录)端子与电线导体压接处和压接接点处横断面的要求A1 端子与电线导体压接处和压接接点处横断面应符合下列要求A 1.1 如图A1所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位、单线与单线之间应无明显缝隙,端子压接部位应包住全部导体。

国标线束标准

国标线束标准

国标线束标准是指根据国家相关标准制定的线束产品的技术要求和测试方法。

线束是由多根电线或光纤通过绝缘材料、导线束套等加工工艺制成的一种组件,用于将电气信号或光信号从一个地方传递到另一个地方。

线束标准规定了线束的电气性能、机械性能、环境适应性等各项指标,以确保线束的稳定性和可靠性。

国标线束标准包括了线束的设计、材料选择、加工工艺、质量控制等方面的要求。

该标准涉及的内容有很多,例如线束的尺寸、颜色、电气参数、机械强度、燃烧性能、环境适应性等。

标准还包括了线束的测试方法和测试条件,以确保线束能够满足标准规定的各项要求。

国标线束标准的制定是为了保证线束产品的品质和安全性,提高线束在不同应用场景下的可靠性和适应性。

在实际应用中,只有符合国标线束标准的产品才能获得认证或上市销售。

通过使用符合国标线束标准的线束产品,可以有效降低故障率,提高设备的稳定性和可靠性。

线束标准

线束1 范围本标准规定了家用和类似一般设备所用的线束的分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存等内容。

2 引用标准下列标准所包含的条文,通过本标准中引用而构成为本标准条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨,使用下列标准最新版本的可能性。

GB15934-1996 《电线组件》GB17196-1997 《连接器件连接铜导线用的扁形快速连接端头安全要求》GB2099.1-1996 《家用和类似用插头插座》GB/T 2828.1-2003《计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》3 技术要求3.1 外观要求3.1.1 线束表面应光滑、外皮均匀、无气孔、裂纹、压痕、凹凸、破损、花斑、污浊等。

3.1.2 线束与端子压接牢固、无松脱。

若与端子进行焊接,应焊接牢固,无散芯。

3.1.3 电线字体清晰,擦拭不掉色。

3.2 长度线束长度应符合图纸。

3.3 护套护套应紧密挤包在绞合的绝缘线芯或内护套上,且应容易剥离而不损伤绝缘体或内护套。

护套表面应平整,色泽均匀。

护套厚度的平均值应不小于规定的标称值,其最薄点的厚度应不小于标称值的85% (0.1mm)。

厚度测量结果应按GB1.1附录C(补充件)修约到小数一位。

3.4 压接强度。

压接部分应能经受得住正常使用时可能出现的机械应力。

是否合格,可能过如下抗拉强度试验检查。

施加表1、表2规定的拉力1min,施力时,不应使用爆发力。

此拉力亦可通过抗拉试验机来施加,试验机头部的移动速度应为25㎜(1.0in)/ min至50㎜(2.0in)/ min之间,应无脱落、无断裂现象。

表1表23.5 耐燃耐热 通过4.8试验。

3.6 绝缘电阻3.7 导线的抗电强度电压依次施加在每一导线对连接在一起的所有其它导体之间,然后电压再施加在所有连接 在一起的 导体和护套之间:a) 弱电线束:1500V 交流电压,持续1min ; b) 强电线束:2000V 交流电压,持续1min ; c) 护套:3750V 交流电压,持续1min ; 施加如上电压,不会出现击穿插或闪络现象。

整车线束技术要求

整车电线束技术要求1范围本标准规定了车低压电线束(以下简称电线束)的技术要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于标称电压低于50V的各种汽车用电线束(含单根线)。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

下列所有标准都会被修订,本标准的进一步完善存在使用下列标准中最新版本的可能性。

GB 484 车用汽油GB 485 QB 汽油机润滑油GB 2828 逐批检查计数抽样表(适用于连续批的检查)GB 9328 公路车辆用低压电缆(电线)QC/T413 汽车电器设备基本技术条件QC/T417 汽车用片式插接件QCn 29009 汽车用电线接头技术条件JJG 4 钢卷尺QC/T 29106-92 汽车用低压电线束技术条件3术语3.1干线电线束中两根或两根以上电线包扌L在一起的部分。

3.2支线电线束中电线的末端没有包扎的部分或单根电线。

3.3分支点电线束中干线与干线或干线与支线中心线的交点。

3.4接点电线与电线的连接点。

3.5端子接插件和接头的统称。

4技术要求4.1电线束应符合本规范要求,并按经规定程序审批的图样及技术文件制造。

图纸上的要求优于本规范。

表1 电线束基本尺寸偏差接插件应符合图纸要求;电线应符合的规定。

4.4端子与电线连接采用压接方法,并符合下列要求:441端子应分别压紧在导体和绝缘层上,导体不应压断。

442端子与电线连接应牢固,在规定的拉力下不损伤和脱开,其拉力值应不小于表2规定。

表2 端子与电线拉力值4.4.3 端子与电线之间的电压降应不大于表3规定。

表端子与电线之间的电压降值444 采用压接方法的端子与导体压接处的横断面应符合QC/T 29106中附录A的要求。

4.5接头应符合下列要求:4.5.1接点表面绝缘应良好,导体不应压断。

4.5.2接点应牢固,在规定的拉力下不损伤和脱开,其拉力值应不小于表2规定。

4.6电线束采用绝缘物包扎时,应紧密、均匀、不松散;采用保护套管时,无移位和影响电线束弯曲现象。

电动车线束检验标准

金华莱德电动技术有限公司电动车线束检验标准线束是电动车电路的网络主体,没有线束也就不存在电动车电路。

在目前,不管是什么类型的电动车,线束编成的形式基本上是一样的,都是由电线、联插件和包裹胶带组成。

电动车电线都是铜质多蕊软线,几条乃至几十条软铜线包裹在塑料绝缘管(聚氯乙烯)内,柔软而不容易折断。

1:范围:本标准规定了本公司外购电动车线束的性能指标、技术要求、检验项目,作为本公司对外购电动车线束的检验标准。

2:引用标准:SAE J1127 车辆用低压电瓶线标准SAE J1128 车辆用低压主回路电缆标准UL 1581 电线电缆和软线基础标准3:检验方法及要求线束内的电线常用规格有标称截面积0.5、0.75、1.0、1.5、2.0、2.5、4.0、6.0等平方毫米的电线,它们各自都有允许负载电流值,配用于不同功率用电设备的导线。

以整车线束为例,0.5规格线适用于仪表灯、指示灯、门灯、顶灯等;0.75规格线适用于牌照灯,前后小灯、制动灯等;1.0规格线适用于转向灯、雾灯等;1.5规格线适用于前大灯、喇叭等;主电源线例如发电机电枢线、搭铁线等要求2.5至4平方毫米电线。

这只是指一般汽车而言,关键要看负载的最大电流值,例如蓄电池的搭铁线、正极电源线则是专门的汽车电线单独使用,它们的线径都比较大,起码有十几平方毫米以上,这些"巨无霸"电线就不会编入主线束内。

线束上各端头都会打上标志数字和字母,以标明导线的连接对象,操作者看到标志能正确连接到对应的电线和电气装置上,这在修理或更换线束时特别有用。

同时,电线的颜色分为单色线和双色线,颜色的用途也有规定,一般是车厂自订的标准。

我国行业标准只是规定主色,例如规定单黑色专用于搭铁线,红单色用于电源线,不可混淆。

线束用机织线或塑料粘带包裹,出于安全、加工和维修方便,机织线包裹已经淘汰,现在是用粘性塑料胶带包裹。

线束与线束之间、线束与电气件之间的连接,采用联插件或线耳。

汽车用低压电线束技术条件

汽车用低压电线束是指安装在汽车中,用于传输低压电信号和电力的线束系统。

以下是一些常见的汽车用低压电线束的技术条件:

1. 电线材料:

-电线应使用符合相关标准的高质量、耐久的绝缘材料,如聚氯乙烯(PVC)或交联聚乙烯(XLPE)等。

-绝缘材料应具有良好的绝缘性能、耐磨损性和抗化学腐蚀性。

2. 导体规格:

-导体应采用导电性能良好的铜材质,确保电流传输效率高。

-根据所需电流及负载要求,确定合适的导体截面积和线径。

3. 绝缘层厚度:

-绝缘层的厚度应根据电线的额定电压和环境条件来确定,以确保防止电线短路或绝缘击穿。

4. 温度等级:

-电线束应符合特定温度等级要求,以保证在不同工

作环境下的可靠性和安全性。

-常见的温度等级包括80℃、105℃和125℃等。

5. 阻燃性能:

-为确保在汽车发生火灾时电线束不会加剧火势,电线束应具有良好的阻燃性能。

-符合相关标准要求的低烟无卤(LSZH)材料可用于提高电线束的阻燃性能。

6. 抗振动和耐久性:

-由于汽车运行中存在振动和冲击,电线束应具备良好的抗振动和耐久性,以保持稳定的电信号传输和使用寿命。

7. 标识和色彩:

-电线束上应有清晰易读的标识,包括电线规格、颜色代码和制造商信息等。

-不同功能的电线可以使用不同的颜色代码,便于安装和维护。

请注意,以上是一些常见的技术条件,实际汽车用低压电线束的技术条件可能因所在地区、汽车制造商的

要求和特定应用而有所不同。

建议根据相关标准和规范进行详细的技术要求和测试,以确保电线束的质量和符合使用要求。

线束技术要求及检验报告

REV1

功率线束技术要求

一、 1、 2、 3、 4、 5、 6、 7、 定制 --- HUB至汇流盒空开功率电缆

BESS3.0-PWTR-0011

近端连接器型号为AC-HA002267,有正极符号的使用橙色连接器,有负极符号的使用黑色连接器; 电缆为35mm² 1500V硅胶高压电缆 橙色;电缆长度根据线束表要求; 近端连接器与电缆厂家一次压铸成型; 远端端头绝缘去皮18mm,压接片形端子铜鼻子,C45-35mm² 标签为A4缠绕式覆盖保护膜线缆标签,环绕线缆粘贴;标签58025 标签宽度:58mm 高度:25mm 标签与端头之间套热缩管300mm,POS+红色,POS-黄色,NEG+绿色,NEG-黑色; 制作完毕每根电缆整齐捆扎后,塑料袋包装。包装袋相应标识线束号。

电缆为35mm² 1500V硅胶高压电缆 橙色; 近端铜鼻子型号为SC35-8;绝缘去皮15mm,用液压钳将铜鼻子与电缆压接; 远端压接片形端子铜鼻子,C45-35mm²,绝缘去皮18mm,用液压钳将铜鼻子与电缆压接; 压接后套45mm热缩套管,POS+红色,POS-黄色,NEG+绿色,NEG-黑色; 标签为A4缠绕式覆盖保护膜线缆标签,环绕线缆粘贴;标签58025 标签宽度:58mm 高度:25mm; 制作完毕每根电缆整齐捆扎后,塑料袋包装。包装袋相应标识线束号。

AC-HA002267(+橙 -黑)

标签

35mm2 1500V硅胶线 橙色

C45-35 片型铜端子

二、 1、 2、 3、 4、 5、

定制 --- 面板间连接功率电缆 两端连接器型号为AC-HA002267,有正极符号的使用橙色连接器,有负极符号的使用黑色连接器; 电缆为35mm² 1500V硅胶高压电缆 橙色;电缆长度根据线束表要求; 近端连接器与电缆厂家一次压铸成型; 标签为A4缠绕式覆盖保护膜线缆标签,环绕线缆粘贴;标签58025 标签宽度:58mm 高度:25mm 制作完毕每根电缆整齐捆扎后,塑料袋包装。包装袋相应标识线束号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

技术要求

一:测量线束的长度:

1•主干线的长度,

2•支线的长度,

3•分支点的长度,

4•保护套管与护套的距离(即裸露电源线的长度)

以上线束的基本尺寸极限偏差应符合表一规定

表一基本尺寸极限偏差mm

二:压接处及牢固性检测:

1. 电线无损伤。

2. 采用无特殊要求压接方法时,端子应分别压紧在导体和绝缘层

上,导体不应压断,绝缘层不应压入导体压接部位,在图一所

示的a区中可见电线导体,但不能妨碍插接。

3. 绝缘层压接部位经不少于3个循环的弯折试验后,在图一所

示的b 区中仍可见绝缘层

图一

4. 端子与电线连接应牢固,在规定的拉力下不应损伤和脱开, 其

拉力值应不小于表二规定。

表二 拉力值

导体公称截面积mm2

拉力N

导体公称截面积mm2

拉力N

0.5 50

6.0 450 0.75

:80

10.0

500 1.0 100 16.0 1500

1.5 150 25.0 1900

2.5 200 35.0 2200

4.0 270 > 50-200 2700

注:接点或一个端子同时连接两根及两根以上电线时, 选择截面较大的电线测量 拉力。

三:端子与电线压接处的电压降应不大于表三的规定

表三

电压降值

导体公称截面积

试验电流

电压降 导体公称截面积

试验电流

电压降 mm2

A mV

mm2

A

mV

0.50

5 3 10.00 50 25 0.75 10 5 16.00 60 15 1.00 15 8 25.00 70

18 1.50 20 11 35.00 80 20 2.50 30 16 50.00 —

90 23 4.00

35

18

70.00

100 25

a

b

端子

电线

四:接点出要求:

1.采用无焊料焊接方法时焊接处表面不允许出现氧化、断丝、

缺损和绝缘层熔化现象。

2.采用无焊料焊接方法时撕裂力应不小于表四规定

表四撕裂力值

五:密封塞在压接时不应损伤。

电线与密封塞之间、密封塞与护套之间不应有目视可见的间隙。

电线和密封塞与端子压接后,在下图所示的a区内应可见密封塞和电线绝缘层的端部。

六:电线束包扎时,应紧密、均匀,不应松散。

采用保护套管时,无位移和影响电线束弯曲现象。

七:电线束中电线与端子连接处的绝缘套管应紧密套在连接部位上,无位移、脱开现象。

八:电线束中电线及零部件应正确装配,不应有错位现象,端子在护套中不应脱出。

九:电线束中线路导通率为100%无短路、错路现象。

十:标志

1.电线束应附有不易脱落的明显标志。

2. 产品标志的内容如下:

a ) 产品名称

成品检验内容

1•线束经检验合格后,应附有证明产品质量合格的文件或标记, 2.线束经检验合格后方能使用。

附录A

(规范性附录)

端子与电线导体压接处和压接接点处横断面的要求

A1端子与电线导体压接处和压接接点处横断面应符合下列要求

A 1.1如图A1所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位、单线与单线之间应无明显缝隙,端子压接部位应包住全部导体。

端子压接的卷曲部分a、b必须相接,且对称。

图A1

A1.2如图A2所示,端子压接卷曲部分a、b端部距底部c的距离d不小于单标称直径的1/2 。

图A2

A1.3如图A3所示,横断面底部两侧的毛刺高e应不超过端子压接后的厚度g , 毛刺宽度f应不超过g的1/2。

图A3

A2端子与电线导体压接处和压接接点处横断面不允许存在下列任何一种缺陷

A2.1如图A4所示,端子卷曲部分a b之间有缝隙。

A2.2如图A5所示,端子卷曲a或b的端部与端子其他部位相接

L

A2.3如图A6所示,横断面上端子压接部位出现裂纹h

图A6。