放顶煤工作面开采设计说明书

(整理)综采工作面放顶煤采煤工艺流程

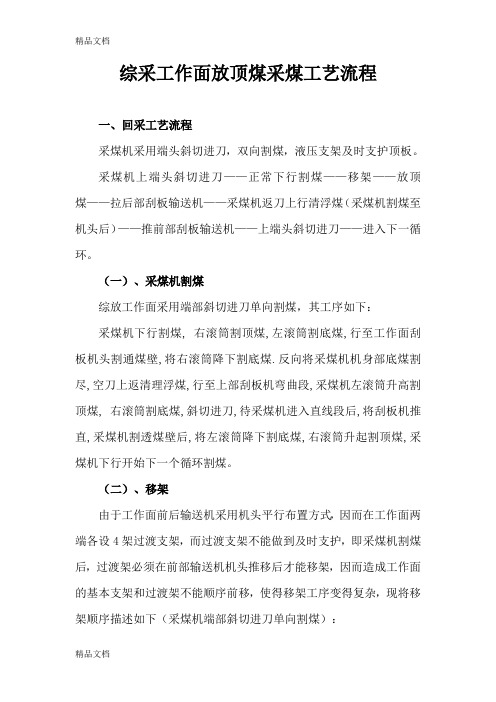

综采工作面放顶煤采煤工艺流程一、回采工艺流程采煤机采用端头斜切进刀,双向割煤,液压支架及时支护顶板。

采煤机上端头斜切进刀——正常下行割煤——移架——放顶煤——拉后部刮板输送机——采煤机返刀上行清浮煤(采煤机割煤至机头后)——推前部刮板输送机——上端头斜切进刀——进入下一循环。

(一)、采煤机割煤综放工作面采用端部斜切进刀单向割煤,其工序如下:采煤机下行割煤, 右滚筒割顶煤,左滚筒割底煤,行至工作面刮板机头割通煤壁,将右滚筒降下割底煤.反向将采煤机机身部底煤割尽,空刀上返清理浮煤,行至上部刮板机弯曲段,采煤机左滚筒升高割顶煤, 右滚筒割底煤,斜切进刀,待采煤机进入直线段后,将刮板机推直,采煤机割透煤壁后,将左滚筒降下割底煤,右滚筒升起割顶煤,采煤机下行开始下一个循环割煤。

(二)、移架由于工作面前后输送机采用机头平行布置方式,因而在工作面两端各设4架过渡支架,而过渡支架不能做到及时支护,即采煤机割煤后,过渡架必须在前部输送机机头推移后才能移架,因而造成工作面的基本支架和过渡架不能顺序前移,使得移架工序变得复杂,现将移架顺序描述如下(采煤机端部斜切进刀单向割煤):(1)采煤机斜切进刀割透煤壁下行时,将机头两架过渡支架的支架护帮板挑起;采煤机下行完成割底煤进入正常割煤,滞后采煤机左滚筒(此时应滞后采煤机前滚筒2架将支架护帮板挑起)3架,顺序将基本架移一个步距,移架时应先收护帮板;直到工作面下端最后一架基本架。

当采煤机返机右滚筒到达距第一过渡架7米时,即将前部输送机机头推向煤壁(应保证逐架同时推)。

(2)机头推移后,将工作面下端过渡架(1~4#架)拉一个步距,移架的顺序为:先移2、3#架,后移1#架,再移4#架;(3)与此同时,当采煤机斜切进刀直线段时,前部输送机已经全长自下而上(或自上而下)推向煤壁,采煤机割透上端煤壁后,将上端4架过渡支架的护帮板挑起,及时支护顶煤。

采煤机下行割煤后顺序将机尾处四架过渡架向前移一个步距,移架的顺序为:先移中间两架过渡架,后移最后1架过渡架,再移前第四架过渡架,待采煤机出斜切进刀段后将刮板机机尾推至煤壁为下一个循环段斜切进刀做准备;过渡支架的移设是按上述移架顺序在特定时间内完成的;而基本支架的移设是由采煤机的割煤位置控制的。

采矿学-第七章放顶煤采煤法

2、放煤步距影响因素 :

顶煤厚度;松散程度;放煤口的位置;顶 煤可放性;顶煤冒落时的垮落角;直接 顶厚度。

当前,生产实践中 截一刀放顶煤一次,(顶煤厚度较小) 截两刀放顶煤一次,(顶煤厚度较大) 截三刀放顶煤一次,(顶煤厚度较大)

放煤口间距

2b 1

l 12

(c)

(a)

(b)

(c)

放煤步距大,顶煤放不出,煤损大;

放煤步距太大:顶板方向的矸 石先于采空区后方的煤达到 放煤口,关口,顶煤放不出

放煤步距小,煤矸混杂,煤质差。

放煤步距太小:采空区方 向的矸石先于上部顶煤到 达放煤口,顶煤损失部分

合理的放煤步距只是把煤炭采出率和混矸率控制在 一定范围内。

2、多轮顺序放煤

采面分2 3段;段内同时开启两个相邻放 煤口;

每次放1/2 1/3的顶煤;按顺序循环放煤,

直至该段全部放完;再进行下一段放顶煤。 优点:可使冒落煤岩分界面均匀下降,

采出率高,含矸率低;充分利用放煤口 面积,放煤快。

缺点:要求操作水平高。 适用:煤厚8~10m以上。

3、单轮、间隔、多口放煤

按放顶煤面输送机数目,分: 单输送机 双输送机

1)单输送机高位放顶煤液压支架

1600~2600 40

Ф1250 60 35

900

➢特点:短托梁加内伸缩 梁及侧护板。

(3125~4025) 3125~3550 290~330 (1605)1175~2075(2105)

➢优点:控顶距小,稳定

1450

性好,运输系统及工作

第一节 放顶煤采煤法分类

一、按厚煤层赋存条件和采放次数分类 1、一次采全高放顶煤采煤法, 特点:1)采面采高:M=h1=2.03.0m;

采煤工作面初次放顶技术管理范本

采煤工作面初次放顶技术管理范本1. 概述采煤工作面初次放顶是矿山开采过程中的重要环节,对保障矿山生产安全和工作效率具有关键意义。

本文旨在制定采煤工作面初次放顶技术管理范本,提供一套规范化的操作流程,以确保采煤工作面初次放顶过程的安全性和高效性。

2. 准备工作2.1 设备检查:确保放顶所需要的设备全部齐全、正常运行,并进行必要的维修和保养。

2.2 施工人员准备:组织施工人员进行安全培训,提高其安全意识和操作技能,确保每位施工人员都具备完成任务所需的资质和能力。

3. 调试设备3.1 防止事故:在进行设备调试之前,要先关闭电源,并确保设备处于完全停机状态,以防止意外事故的发生。

3.2 验证设备:逐一检查设备的工作状况,确保其正常运行,并进行必要的调整和修理,以保证设备的可靠性和安全性。

3.3 放顶试验:根据工作面的具体情况,进行放顶试验,测试设备的性能和稳定性,以便及时发现问题并进行修复。

4. 确定放顶方案4.1 考虑安全性:根据工作面的特点和地质条件,制定相应的放顶方案,并根据工作面情况进行调整,以确保施工期间的安全和稳定。

4.2 考虑效率:在保证安全的前提下,合理安排放顶作业的时间和顺序,尽可能提高工作效率,降低生产成本。

5. 确保操作规范5.1 安全操作:在进行放顶作业时,必须严格按照相关规定和操作规程进行,确保操作过程中的安全性和可控制性。

5.2 沟通协作:在工作面初次放顶过程中,各施工人员必须密切协作,并在必要时进行沟通和交流,以确保工作的顺利进行。

5.3 监测记录:对放顶过程中的各项参数进行实时监测,并记录下来,以便及时发现问题和解决,提高放顶作业的质量和效果。

6. 检查和维护6.1 检查设备:定期对放顶所使用的设备进行检查和维护,确保其正常运行和安全可靠。

6.2 清理工作面:及时清理工作面上的岩石和碎石,保持放顶区域的整洁和平整,以便安全进行下一轮的作业。

6.3 验收评估:在放顶作业结束后,进行验收评估,评估放顶的效果和工作面的稳定性,做好相关记录,为下一次的放顶作业提供依据。

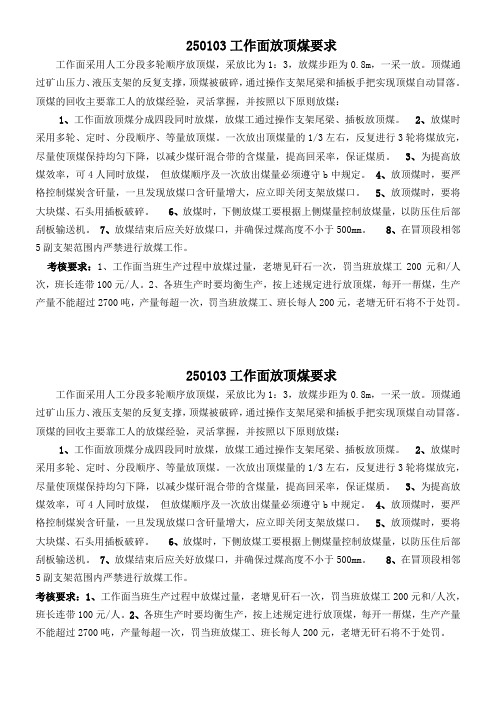

250103工作面放顶煤要求

250103工作面放顶煤要求工作面采用人工分段多轮顺序放顶煤,采放比为1:3,放煤步距为0.8m,一采一放。

顶煤通过矿山压力、液压支架的反复支撑,顶煤被破碎,通过操作支架尾梁和插板手把实现顶煤自动冒落。

顶煤的回收主要靠工人的放煤经验,灵活掌握,并按照以下原则放煤:1、工作面放顶煤分成四段同时放煤,放煤工通过操作支架尾梁、插板放顶煤。

2、放煤时采用多轮、定时、分段顺序、等量放顶煤。

一次放出顶煤量的1/3左右,反复进行3轮将煤放完,尽量使顶煤保持均匀下降,以减少煤矸混合带的含煤量,提高回采率,保证煤质。

3、为提高放煤效率,可4人同时放煤,但放煤顺序及一次放出煤量必须遵守b中规定。

4、放顶煤时,要严格控制煤炭含矸量,一旦发现放煤口含矸量增大,应立即关闭支架放煤口。

5、放顶煤时,要将大块煤、石头用插板破碎。

6、放煤时,下侧放煤工要根据上侧煤量控制放煤量,以防压住后部刮板输送机。

7、放煤结束后应关好放煤口,并确保过煤高度不小于500mm。

8、在冒顶段相邻5副支架范围内严禁进行放煤工作。

考核要求:1、工作面当班生产过程中放煤过量,老塘见矸石一次,罚当班放煤工200元和/人次,班长连带100元/人。

2、各班生产时要均衡生产,按上述规定进行放顶煤,每开一帮煤,生产产量不能超过2700吨,产量每超一次,罚当班放煤工、班长每人200元,老塘无矸石将不于处罚。

250103工作面放顶煤要求工作面采用人工分段多轮顺序放顶煤,采放比为1:3,放煤步距为0.8m,一采一放。

顶煤通过矿山压力、液压支架的反复支撑,顶煤被破碎,通过操作支架尾梁和插板手把实现顶煤自动冒落。

顶煤的回收主要靠工人的放煤经验,灵活掌握,并按照以下原则放煤:1、工作面放顶煤分成四段同时放煤,放煤工通过操作支架尾梁、插板放顶煤。

2、放煤时采用多轮、定时、分段顺序、等量放顶煤。

一次放出顶煤量的1/3左右,反复进行3轮将煤放完,尽量使顶煤保持均匀下降,以减少煤矸混合带的含煤量,提高回采率,保证煤质。

综采放顶煤工作面设计参数的确定

2 . 1 工作 面巷 道 间距的 确定

1 矿 井 概 况

酸刺沟矿井为低瓦斯矿井 , 煤层赋存条件简单 。

实验 结果 表 明 , 当岩 柱 的宽 高 比 B / h大 于 5时 , 岩柱 强度 将 随 B / h的增加 而 显 著增 大 , 当 大 于

即大巷兼 作盘 区巷 道 , 利 用各 煤组 率 和材 料 消耗量 低 , 可减 少 综 采 设 备 的 搬 家 次 数 与 大巷 式布 置方 式 , 费用 , 对煤 厚变化 大 、 构造 比较 复杂 的地 质 条件 有较 三条 大巷 直接布 置 回采 工作面 。 好 的适 应性 ; 我 公 司设 计 的酸 刺 沟 煤 矿 综采 放 顶煤

Ab s t r a c t : T h e ma i n i n d i c a t o r s o f c o mp r e h e n s i v e me c h a n i z e d t o p c o a l c a v i n g f a c e ,f r o m t h e v i e w o f t h e c o mb i n a t i o n o f t h e o r y a n d p r a c — t i c e ,d e t e r mi n e r e a s o n a b l e d e s i g n p a r a me t e s ,t r o p r o v i d e a d e s i n g r e f e r e n c e f o r s i mi l a r g e o l o g i c l a c o n d i t i o n s o f t h e mi n e . Ke y wo r d s : c a v a b i l i t y ; r o a d wa y s p a c i n g ; c a v i n g s t e p

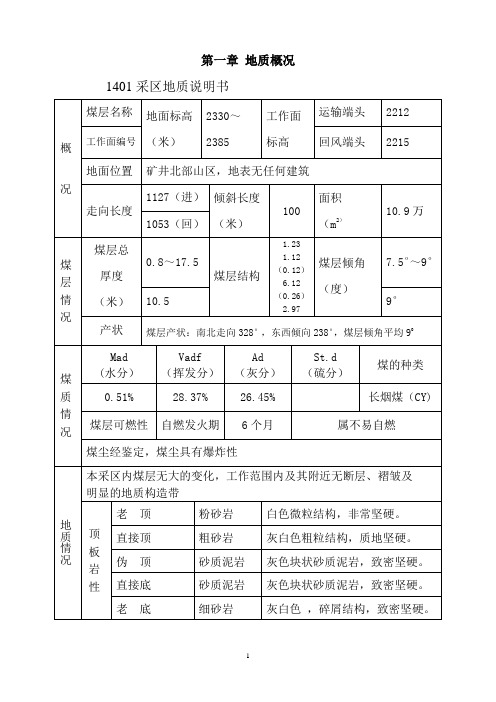

1401工作面综采放顶煤采煤作业规程

第一章地质概况1401采区地质说明书第二章采区概况一、概况1401采区位于二井田煤矿运输平峒北侧,+2205水平运输大巷以北2200—2212水平之间,其走向长度为712米,工作面长100米,工业储量为97万吨,可采储量为77.7万吨。

该采区开采的煤层为侏罗系中统西山窑组的4号煤层,煤层平均厚度为10.5米,煤层平均倾角为9°,为缓倾斜煤层。

煤层赋存稳定,构造简单。

二、煤层情况该采区位于2、3勘探线之间,相对地表位置为矿井北部山区,地表无建筑物和保护物,地层见附图《煤层柱状图》。

三、顶板情况煤层顶、底板均为粉砂岩、粗砂岩和细砂岩。

四、地质构造情况矿井平峒以北采区内煤层无大变化,本工作范围内无大的褶皱和明显的地质构造特征。

五、瓦斯水文地质情况本采区瓦斯涌出量为:0.0533-0.818m3/t,绝对涌出量:0.373m3/min;二氧化碳涌出量为0.2394-0.8739m3/t,绝对涌出量为0.3982 m3/min。

矿井水文地质条件简单,历史最高涌水量190.15m3/h,最小涌水量78.39m3/h,在3-4号煤层之间有含水层,采空区有少量的纹水渗出,井下设有水仓,采用250QJ50—60/3型潜水泵将水排至大巷水沟(断面400×400mm)流到地面,通过水泵引为工业用水。

六、生产情况本矿采用地位放顶煤液压支架管理顶板,工作面及运输巷采用SGZ630/2×90型和SGZ630/2×110型刮板机运输及DSJ80/40/2×40型可伸缩皮带机和DTL80/40/30型固定式胶带机联合运输;井底车场至地面煤仓采用ZK7-6/250型架线式电机车出煤,日产量2644吨,回采率80%。

现本采区服务年限13个月。

七、储量及服务年限(一)储量1、工作面工业储量现工作面走向长度712m,煤层平均厚度为10.5m,工作面长为100米,煤的容重为1.3吨/ m3,工作面工业储量为:712×100×10.5×1.3=97万吨。

第八章放顶煤开采4-6

1

一、顶煤放出规律

椭球体放矿理论 椭球体放矿理论认为: 矿石在采场破碎后,是 按近似椭球体形状向下 自然流动下来的,即原 来所占的空间形状为一 个旋转椭球体; 放矿椭球体表面上的颗 粒将大体同时到达放煤 口。

放矿过程形成的椭球体叫放出 椭球体 停止扩展而最终形成的椭球体

x z

H

步距过大

步距合理

步距过小

第五节 采煤系统分析

一、回采巷道布置

二通风路线

三、运输路线

四、工作面长度

放顶为的工作面长度主要取决于顶煤破碎,顶煤放出,和减少 煤炭损失三个因素的影响。

例:阳泉一矿8603工作面,平均每架放煤时间t=5~7min.取值: n=2, B=1.5,T×ƞ=300min, 求L?

五、煤炭采出率

第六节 评价及适用条件

一、

二、缺点

4 3

2 1

hLeabharlann zyy1-放出椭球体,2-放出漏斗

3-松动椭球体,4-移动漏斗

二、放煤工艺

█

█ 放煤步距 定义:在采煤工作面的推进方向上,两次放顶煤之间的 距离称为放煤步距。 确定原则:应使放落范围内的顶煤充分的破碎和松散;并 做到提高采出率,降低含矸率。 考虑的情况: 1、若放煤步距太大,则上部矸石首先到达放煤口,采空 区侧将有较大的三角煤,放不出来 2、若放煤步距太小,则后方的矸石易混入窗口,影响煤 质,易误认为煤已放完。 3、合理的步距,要做到把煤炭采出率和混矸率控制在一 定的范围内。

高瓦斯综采放顶煤工作面瓦斯抽放设计

山西 星光煤业 有 限责任 公 司李 阳煤 矿位 于沁 水 煤 田北 东部 。整个 井 田构 造简 单 , 大体呈 南北 走 向 、

2 综 放 工 作 面 瓦 斯 抽 放 设 计

据 预 测 , 阳煤 矿 综 采 放顶 煤 工 作 面 相 对 瓦斯 李 涌 出量 高 达 5 m n 单 靠 加 大 风 量 稀 释 瓦 斯 是 3m / i, 不 行 的 , 须采 取 抽 放 治 理 。该 设 计 根 据邻 近 阳泉 必 矿 区生 产矿 井 的抽 放 经 验 , 用 煤 层 顶 板 高位 抽 放 采 巷抽放 方 法 。同时 , 为解 决上 隅 角瓦斯 超 限 问题 , 工 作面 采用 “ u+ ” I 型通风 方式 , 进一 回布 置 。 两 2 1 顶 板 高抽 巷参 数选 择 . 综 放 工 作 面 的顶 板 高抽 巷 既 可 以沿 倾 向 布 置

参考 文 献 :

[ ] 林 伯 泉 . 井 瓦 斯 防 治 理 论 与 技 术 [ . 州 : 国 矿 业 大 学 1 矿 M] 徐 中

排 粉 , 且要 根据 打 钻 的 深 度 随 时调 整 供 水 闸 门大 并 小 。孔 口雾 化水 降尘 装置 如 图 1 示 。 所

影 响钻 孔深 度 。所 以在 使用过 程 中要对 职 工全 面培 训 , 使他们 掌 握正确 的 使用方 法 , 合理 控制 供水 。

表 I 雾 化 水 和 拦 巷 喷 雾 效 果 对 比 %

A- A 。 — —

并且综 放工 作 面随 着 产 量 的提 高 , 工作 面 的瓦 斯 涌 出量也 将呈 上升 趋势 。

I n u n/ 图 2 走 向 高 抽 巷 巷 道 布 置 示 意

收 稿 日期 : 0 7—0Байду номын сангаас0 20 6— 5

放顶煤工作面开采设计规范

放顶煤工作面开采设计规范前言一、矿井概况简述矿井地理位置、交通、隶属关系、企业性质、生产规模、服务年限、证照等基本情况。

二、设计的主要依据1、《国家安全监管总局国家煤矿安监局关于加强煤矿放顶煤开采安全管理工作的通知》(安监总煤行(2008)130号);2、《山西省放顶煤开采工作面设计审批和验收工作方案》(晋煤安发〔2014〕286号);3、《山西省煤炭工业厅关于进一步加强煤矿放顶煤开采安全管理工作的通知》(晋煤安发〔2009〕118号);4、矿井地质报告、初步设计、采区设计、安全专篇及其批复文件;5、矿井瓦斯抽放、防灭火、防治水专项设计及其批复文件;6、矿井采掘抽衔接计划;7、其它有关依据。

三、设计的指导思想与主要特点四、存在的主要问题与建议第一章矿井和采(盘)区概况第一节矿井概况矿井四邻关系(附插图)、开拓方式、水平划分、采区划分、开采现状及生产系统(通风、排水、提升、运输、供电、监测监控等)。

第二节采(盘)区概况一、采(盘)区在井田中的位置(附插图);二、采(盘)区可采储量和服务年限;三、采(盘)区巷道的布置及装备情况,采(盘)区生产系统。

第三节地质特征一、矿井基本地质情况(含煤地层、构造、煤层赋存情况、水文地质条件、煤质、瓦斯、煤尘、煤层自燃倾向性、地温、地压等开采技术条件);二、邻近老窑及采空区积水、积气情况;三、采(盘)区煤层及构造揭露情况、采(盘)区水文地质条件;四、开采煤层顶底板岩性及岩石物理力学实验数据、煤层强度及节理裂隙发育情况。

第二章回采工作面布置及采煤方法第一节放顶煤工作面基本情况介绍一、放顶煤工作面井上下位置及对应地表情况;二、工作面参数、开采安全技术条件(水、火、瓦斯、煤尘、顶板等);三、工作面煤层厚度、倾角、储量、生产能力、服务年限等;四、工作面的地质构造、水文地质、断裂及陷落柱的导水性分析、水害评价(依据各种勘探成果,包括钻探、三维地震、瞬变电磁勘等);五、工作面保护煤柱的计算和留设。

2023年放顶煤开采工作面方案设计编制提纲

2023年放顶煤开采工作面方案设计编制提纲1. 引言

1.1 背景描述

1.2 目标和目的

1.3 研究方法和数据来源

2. 工作面选址

2.1 地质条件

2.2 工程条件

2.3 社会经济因素

3. 工作面布置

3.1 工作面排列方式

3.2 工作面长度和宽度

3.3 工作面间距

3.4 通风系统设计

3.5 瓦斯抽放和防治方案

3.6 矿井水管理方案

4. 煤层开采方式选择

4.1 长壁工作面

4.2 阶梯工作面

4.3 综采工作面

5. 采煤机具选择与布置

5.1 采煤机具种类

5.2 采煤机具配置

5.3 采煤机具参数

6. 煤炭运输系统设计

6.1 输送带选择和布置

6.2 顶煤回采方式选择

6.3 水平运输方式选择

6.4 斜井运输方式选择

6.5 煤炭运输系统参数计算

7. 安全保障措施

7.1 瓦斯抽放与防治措施7.2 煤尘防治措施

7.3 架空交流电工程设计7.4 煤矿通风系统设计

7.5 应急救援措施

8. 环境保护方案

8.1 矿区生态修复方案

8.2 煤矸石处理方案

8.3 废水处理方案

8.4 废弃物处理方案

9. 经济评价和可行性分析9.1 投资估算

9.2 回报分析

9.3 敏感性分析

10. 结论

10.1 主要研究成果

10.2 存在问题和改进建议

参考文献:

注:以上提纲仅供参考,实际编写时需根据具体情况进行修改和调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言一、概况察布查尔县联发煤炭开发有限责任公司煤矿位于察布查尔县坎乡东南部,康萨依沟源头,隶属察布查尔县坎乡管辖。

井田向北9KM有简易公路与县级公路相连,过卡拉塔姆吊桥,沿县级公路向东行4KM与S216省级公路连通,北西距察布查尔县城约62KM,距伊宁市约68KM,交通较方便。

矿井建于1989年,原生产能力3万t/a,“十五”期间,该矿井被列为新疆煤炭工业“十五”结构调整规划9万t/a改扩建井。

2006年开始9万t/a改扩建工程施工,现即将完工验收。

该矿井采用斜井开拓,目前生产水平为+1065m,主要开采8号煤层,采用炮采放顶煤采煤方法,轻型放顶煤液压支架支护。

为了加强放顶煤工作面安全生产管理,减少重大事故发生,根据国家安全监管总局、国家煤矿安监局下发的《关于加强煤矿放顶煤开采安全管理工作的通知》(安监总煤行[2008]130号)精神,该矿根据实际情况进行对8号煤层放顶煤工作面进行专项设计。

二、设计依据1、《关于加强煤矿放顶煤开采安全管理工作的通知》(安监总煤行[2008]130号)。

2、《煤矿安全规程》。

3、《煤炭工业小型矿井设计规范》。

4、新疆伊犁703勘查大队于2004年5月提交的《新疆察布查尔县联发煤矿生产地质报告》及评审意见书。

5、该矿井的初步设计等相关文件。

三、指导思想及原则本设计结合矿井开采技术条件、矿井现有巷道系统、生产系统、生产设备、地面设施等,尽量采用先进开采工艺,提高资源回收率,投资少,见效快,工程量小,力求实用、安全、可靠,加强放顶煤开采的安全管理,遏制重特大事故的发生。

四、应注意的问题1、该矿井未作煤的力学参数测试,如煤的硬度、单向抗压强度等,建议矿井开采前作煤的相关力学参数,以便更好的掌握放顶煤冒落规律。

2、井田内采空区范围及积水性需要进一步加强勘查,在生产中应做好掘进超前探放水工作,以防突水事故的发生。

3、矿井虽然为低瓦斯矿井,但放顶煤开采增加了瓦斯的涌出,生产中应加强矿井的瓦斯管理工作,严防瓦斯事故发生。

4、矿井煤层易自燃,自然发火期短,生产中应加强工作面防灭火工作。

第一章:井田概况及地质特征第一节:井田概况一、交通位置察布查尔县联发煤炭开发有限责任公司煤矿位于察布查尔县坎乡东南部,康萨依沟源头,隶属察布查尔县坎乡管辖。

井田向北9KM有简易公路与县级公路相连,过卡拉塔姆吊桥,沿县级公路向东行4KM与S216省级公路连通,北西距察布查尔县城约62KM,距伊宁市约68KM,交通较方便。

二、地形地貌察布查尔县联发煤炭开发有限责任公司煤矿位于伊犁盆地南缘察布查尔山脉北坡山前丘陵区,地形南部高北部低,向北缓倾斜,海拔高程1140~1250m,相对高差110m。

地形平缓,切割深度在15~55m左右,冲沟走向北偏东和近南北向。

三、气象与地震井田气候属大陆性干旱气候。

年平均降水量260mm,蒸发量1631m,平均气温8.40C,最高气温37.90C,最低气温度33.40C,无霜期140天。

冻结期在10月初到次年3月底,最大面积雪厚度78cm,最大冻土深度100cm。

春季多西北风,秋季多东南风,最大风速可达17m/s(7级风)。

根据《中国地震动参数区划图》(GB18306-2001),该区地震动峰值加速度为02,地震基本烈度为Ⅷ度。

四、地表水体井田位于康萨依沟干谷源头,平时干涸,沟谷内堆积的砂砾石层,接受大气降水补给,是井田地下水主要补给源之一。

当浅部开采时,地表洪水及第四系砂砾石层潜水可通过煤层及煤层顶板基岩裂隙进入矿坑,成为矿坑冲水水源,甚至通过冒落带和局部导水裂隙带突入矿井,造成淹井事故。

基于上述原因,故建议矿井在开拓过程中,要远离现代冲沟及第四系砂砾石层,留足防水煤柱,避免塌陷和裂缝的产生,以防止地表水及第四系砂砾石层潜水溃入矿井,造成淹井事故。

五、水源和电源1、水源本矿用井下水机泵地面进行沉底后再抽到净化池进行净化后满足全矿职工用水。

2、电源联发煤矿现有一回10KV电源取自伊犁电网坎乡变电所,电源线路为LGJ-95/3km。

另一回路为734火电厂6KV变电所电源,引自本矿变电所变压器容量3150kvA,距本矿井70km,以10kv向矿井供电,矿井新架设一回10kv线路导线LGJ-95/3km,作为矿井主供电源,734电厂一回线路作为备用电源,形成双回路供电。

第二节、地质特征一、井田地层1、地层井田出露地层为中侏罗统西山窑组、第四系中更新统乌苏群及全新统冲洪积层。

(1)中侏罗统西山窑组(J2x)在划定井田范围,被第四系中更新统乌苏群(Q2ws)及全新统冲洪积层(Q4al+pl)所覆盖,依据岩性、岩相及含煤特征,改组细分为上、中、下三个岩性段。

A、下段(J2x1):岩性为灰白色、土黄色、褐色、紫红色等杂色相间的砂岩、砾岩、泥岩沉积组合,厚度68-93m。

B、中段(J2x2):岩性为灰白色—深灰色、红褐色—土黄色砂岩、细砂岩、砂砾岩及深灰—黑泥岩、炭质粉砂岩夹多层煤,是本区主要含煤地层,厚度253.18~312.3米,未见顶。

上被第三、第四系覆盖。

C、上段(J2x3):岩性以红棕色的砂岩、含砾砂岩、泥岩为特征,在勘查范围内被冲蚀掉。

(2)第四系中更新统乌苏群(Q2ws)呈大面积沉积盖层覆盖在中侏罗统西山窑组(J2x)之上,以高阶地状垄岗地形出现。

岩性为砂砾松散堆积层,属河流冲积相沉积建造。

地层北倾,层理清楚,倾角5°左右,厚度32~96.21m,砾石成份为流纹岩、凝灰岩、花岗岩、砂岩、灰岩等,磨圆较好。

表层为含砾砂质亚粘土层,厚0.5~3.0m。

2、构造井田位于察布查尔河东----塔拉地萨依向斜南翼中偏西部,地层为向北偏东倾斜的单斜构造,地层产状:倾向50~65°,倾角5~13°之间,未发现地层褶皱及断层构造,井田内构造复杂程度可定为简单类(Ⅰ类)。

二、煤层及煤质1、煤层勘探煤层属于侏罗系中统西山窑组中段(J2x2)C煤组。

井田内共有11层煤,编号分别为C1、C2、C3、C4、C5、C6、C7、C8、C9、C10、C11,含煤地层总厚度288.02米,煤层累计厚度34.67米。

C2、C3、C4、C5、C6、C9、C11为不稳定煤层,结构复杂,在井田内不可采;可采煤层有3层,分别为C1、C7、C8,可采总平均厚度23.70m,含煤系数为12.04%,可采系数为8.24%。

(1)C1煤层:垂直厚度在5.13~11.37m之间,由7个见煤点控制,平均8.97m。

结构简单,无夹矸,呈层状展布。

顶板岩性为含砾粗砂岩,局部有红棕色泥岩及砾岩假顶。

底板岩性为泥质砂岩。

与C2煤层平均间距13.0m。

全区可采。

(2)C7煤层:厚度在5.0~6.0m之间,由9个见煤点控制,平均厚度5.5m。

结构简单、无夹矸,呈层状展布。

顶板岩性为粗砂岩,局部有泥岩假顶。

底板岩性为粗砂岩、泥质粉砂岩和泥岩。

全区可采。

与C8层煤间距在5.12~16.81m 之间,平均10.02m。

(3)C8煤层:厚度在8.23~12.05m之间,由12个见煤点控制,平均厚度10.14m。

结构简单,局部有一层泥岩夹矸透镜体,矸石厚度在0.86m,呈层状展布。

顶板岩性为砂岩、含砾粗砂岩,局部有泥岩假顶。

底板岩性为粗砂岩和泥岩。

全区可采。

与C9层煤间距在5.45~10.38m之间,平均7.92m。

总体上,在井田内,煤层沿走向和倾向上厚度、产状、煤质、煤层间距变化不大,煤层可定为稳定煤层(Ⅰ型)。

2、煤质(1)煤的物理性质井田内各煤层性质基本相同,煤岩外观为黑色,条痕黑褐—黑棕色,沥青质光泽,断口平坦—参差状,煤岩具条带状结构,层状构造,煤的视相对密度平均值见表1-2-1。

各煤层视相对密度统计表表1-2-1宏观煤岩组份以暗煤为主,丝炭次之,亮煤较少,宏观煤岩类型为半暗煤—半亮煤。

(2)煤的化学性质A、水份(Mad)各煤层原煤水份含量C1煤层为7.20~12.8%,6个样平均8.61%;C7煤层为10.61~14.6%,6个样平均12.04%;C8煤层为9.9~14.0%,9个样平均11.75%,属中水份煤。

B、灰份(Ad)各煤层原煤灰份含量分别为C1煤层7.46~16.20%,平均11.76%;C7煤层9.37~13.4%,平均11.10%;C8煤层11.78~15.4%,平均12.3%,均属低灰煤。

C 、 挥发份(Vdaf )各煤层原煤挥发份含量分别为C1煤层33.52~41.60%,平均39.10%;C7煤层27.0~43.37%,平均34.65%;C8煤层30.0~34.92%,平均31.74%,C7、C8属中挥发份煤,C1属高挥发份煤。

可采煤层工业分析成果见表1-2-2。

可采煤层工业分析成果统计表 表1-2-2(3) 煤的元素分析井田内C1煤层原煤碳含量76.65%,氢含量4.21%,氮含量1.19%,氧含量17.60%;C7煤层原煤碳含量76.21%,氢含量3.62%,氮含量0.90%,氧含量8.94%;C8煤层原煤碳含量76.99%,氢含量3.65%,氮含量0.83%,氧含量18.19%。

详见可采煤层元素分析成果平均值统计表1-2-3。

可采煤层元素分析成果平均值统计表 表1-2-3(4)煤的有毒和有害元素勘探范围各煤层原煤氯含量为0%,C7煤层原煤氯含量0.020%。

原煤砷含量小于1x10-6,含量均较低,均小于地壳丰度值。

煤层原煤氟含量小于76ppb,均小于地壳丰度值。

各煤层有害元素含量普遍很低,含硫量均小于1.0%,含磷量均小于0.01%,为特低硫、低磷煤。

煤的有毒和有害元素分析结果见表1-2-4。

煤的有毒和有害元素统计表表1-2-4C8煤层原煤全硫中以硫化铁硫为主,占50%,有机硫次之,占43.75%,硫酸盐硫占6.25%。

(5)煤的工艺性能A、煤的发热量井田内各可开采煤层煤的可燃基发热量分别为C1 28.26~30.51MJ/kg,平均29.91MJ/kg;C7 28.21~29.521MJ/kg,平均28.641MJ/kg;C8 27.67~29.24MJ/kg,平均28.73MJ/kg。

均属高发热量煤。

B、煤的粘结性井田内各煤层粘结指数均为0。

C、煤的低温干馏焦油产率C1煤层焦油产率为4.70~6.30%,平均5.34%;C7煤层焦油产率为0.8~3.05%,平均1.66%;C8煤层焦油产率为0.87~6.00%,平均2.75%。

均属低含油煤。

D、煤的灰成份C7、C8煤层煤灰成分主要为二氧化硅、氧化钙、三氧化二铝组成,属于硅铝质灰分,C1煤层主要由三氧化二铁、二氧化硅、氧化钙、三氧化二铝组成,属于混合灰分。

E、煤灰的熔融性特征C1属易熔灰分,C7属低熔灰分,C8属高熔灰分。

F、煤的透光率煤层透光率C1为77%,C7为86%,C8为81%。