螺栓摩擦系数的影响因素

螺栓螺母摩擦系数

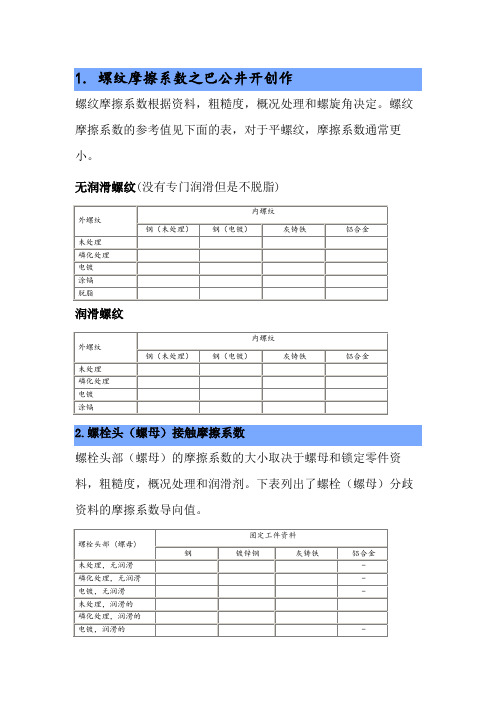

1. 螺纹摩擦系数之巴公井开创作

螺纹摩擦系数根据资料,粗糙度,概况处理和螺旋角决定。

螺纹摩擦系数的参考值见下面的表,对于平螺纹,摩擦系数通常更小。

无润滑螺纹(没有专门润滑但是不脱脂)

润滑螺纹

2.螺栓头(螺母)接触摩擦系数

螺栓头部(螺母)的摩擦系数的大小取决于螺母和锁定零件资料,粗糙度,概况处理和润滑剂。

下表列出了螺栓(螺母)分歧资料的摩擦系数导向值。

连接概况的摩擦系数大小取决于连接零件的资料,粗糙度,概况处理和连接概况的脱脂。

参考以下导向值。

螺纹紧固件摩擦系数的影响因素试验研究

2 O l 6年 6月

黑

龙

江

工

程

学

院

学

报

Vo 1 . 3 0. NO . 3

J o u r n a l o f He i l o n g j i a n g I n s t i t u t e o f Te c h n o l o g y

J u n . , 2 0 1 6

i mp a c t o f t h e f a s t e n e r f r i n t f r o m f o u r a s p e c t s , ma i n l y i n c l u d i n g g a s k e t h a r d n e s s ,l u b r i c a t i o n , a s s e mb l y p r o c e s s a n d t h e t r e a t me n t s o f n u t s u r f a c e .

响很 大 , 它 是 影 响 扭 矩 和 预 紧 力 一 致 性 的重 要 因

素 。摩擦 系数 是通 常 意 义 上 的 物理 概 念 , 是摩 擦 力

与正 压力 的 比值 。在 螺 纹 联 接 中 , 摩 擦 可 分 为端 面 摩 擦 和螺纹 副摩 擦 两 部 分 , 由于 这 两 部 分 的摩 擦 条

螺 纹 紧 固件摩 擦 系数 的影 响 因素试 验研 究

倪 晋 挺

( 安 徽 机 电 职 业技 术 学院 汽 车 工 程 系 , 安 徽 芜湖 2 4 1 0 0 2 )

摘

要: 螺纹 紧同件在汽车上的应用极为广泛 , 螺 纹联接 的可 靠性主要 取决 于螺栓 的轴 向预紧 力 , 而 且螺纹 副之 间

摩擦系数对螺栓装配质量影响

0.前言螺纹联接是目前应用最为广泛的联接方式之一,尤其是在汽车制造业中,其联接质量直接影响着汽车装配质量及可靠性。

要提高螺纹联接件的疲劳寿命、联接可靠性及联接质量,关键在于合理的控制预紧力的大小。

从目前的装配工艺来看,最经济可行的方法是通过控制扭矩来实现对轴向夹紧力的控制;预紧力的大小是保证联接质量的重要因素。

实际上,螺栓拧紧的过程是一个克服摩擦的过程,在这一过程中存在端面摩擦和螺纹副的摩擦。

本文针对摩擦系数对螺纹联接的影响进行一定的理论分析,定性的得出摩擦系数对装配质量的影响,并结合一定的试验研究及案例分析,定量的确定摩擦系数对装配质量的影响程度,从而更好的去控制预紧力,提高螺栓连接的可靠性。

1.摩擦性能及理论分析1.1螺栓拧紧过程中的摩擦与扭矩分配螺栓拧紧是克服螺纹副摩擦和端面摩擦的过程,通常情况下装配时的拧紧扭矩约90%都被螺纹摩擦副和端面摩擦副消耗掉了,只有约10%转化为螺栓轴向夹紧力(见图1)。

理论上,拧紧过程拧紧扭矩T,螺栓轴向力F与摩擦系数及螺纹规格之间有(1)式关系:(1)或(2)其中d0—螺纹公称直径,mmFv—预紧力,NK—扭矩系数T—拧紧力矩,N·mmϕ—螺纹螺旋角ρv—螺纹摩擦角α—螺纹侧面角d2—螺纹中径,mmD w—螺栓头或螺母支撑面有效直径,mm从式(2)右侧三项可以分别理解为螺纹副摩擦消耗的扭矩、螺栓伸长(产生轴向力)消耗的扭矩及端面摩擦消耗的扭矩。

假定μs=μw=0.15,计算可得粗牙、细牙螺栓在拧紧过程中所消耗的扭矩(见表1)。

考虑到摩擦条件(摩擦系数、规格)的不同,螺栓在拧紧过程中扭矩消耗的比例也会不同,例如,有衬垫的或异形螺纹紧固件在拧紧过程中还要消耗一部分自锁扭矩。

采用自主开发的NZA-1000型多功能紧固分析装置,对某10.9级普通粗牙螺栓(μs=0.11,μw=0.15)配合普通螺母和具有自锁功能的异形螺母进行拧紧试验,扭矩消耗比例见表2。

螺栓摩擦系数的影响因素

螺栓摩擦系数的影响因素一、前言:不同的工艺条件对螺栓当量摩擦系数的影响,为准确控制螺栓预紧力及采用合适的联结结构提供依据。

螺栓连接的预紧力对接头的可靠性和疲劳寿命有很大的影响,预紧力越大,联结可靠性越好、联结寿命也越长。

但是,较大的预紧力可能破坏联结夹层的破坏,所以,控制螺栓的预紧力是很有必要的。

但是,在实际安装中,直接控制预紧力是非常困难的,而是通过控制拧紧扭矩的方式间接控制扭矩的。

所以,了解拧紧扭矩和预紧力之间的关系是非常重要的,这也是控制预紧力的关键。

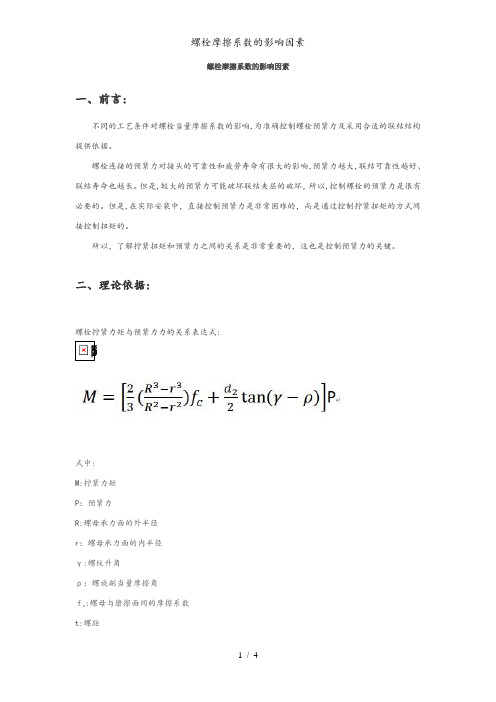

二、理论依据:螺栓拧紧力矩与预紧力力的关系表达式:式中:M:拧紧力矩P:预紧力R:螺母承力面的外半径r:螺母承力面的内半径γ:螺纹升角ρ:螺旋副当量摩擦角fc:螺母与磨擦面间的摩擦系数t:螺距β:螺纹半角f’:螺纹副摩擦系数f:当量摩擦系数对摩擦系数影响的因素有:1.1. 润滑条件;2. 2. 支撑面材料;3. 3. 表面处理;4. 4. 螺栓规格;5.5. 螺栓材料;试验数据:(采用HY-1000N.m型多功能螺栓紧固分析系统进行测量。

)螺栓规格表面处理润滑剂支撑面材料fM5镀锌钝化20130CrMnSiA0.101M5镀锌钝化MoS230CrMnSiA0.094M6氧化201200.182M6镀锌钝化20130CrMnSiA0.116M6镀锌钝化MoS230CrMnSiA0.095M6镀镉钝化20130CrMnSiA0.111 M6镀镉钝化MoS230CrMnSiA0.089M8镀镉钝化20130CrMnSiA0.096M8镀镉钝化MoS230CrMnSiA0.085螺栓规格表面处理润滑剂支撑面材料fM6氧化201200.182M6氧化MoS2200.157M6氧化MoS230CrMnSiA0.114M6镀锌钝化201200.135M6镀锌钝化MoS230CrMnSiA0.095 M6镀镉钝化20130CrMnSiA0.110M6镀镉钝化MoS2200.092M8氧化201200.179M8氧化MoS2200.156三、试验结果对摩擦系数的影响分析:1.从表中可以看出,高强度螺栓对材料对摩擦系数的影响比较小;因为强度接近,其表面硬度也是比较接近的,所以,对于高强度螺栓来说,材料对当量摩擦系数的影响比较小;2.螺栓规格不同,其摩擦系数是完全不同的,所以,不同的规格,其摩擦系数是完全不同的;3.表面处理不同,摩擦系数是完全不同的,所以,同样的螺栓规格,不同的表面处理,其摩擦系数也是完全不同的;4.支撑面材料不同,其摩擦系数是不同的,表面硬度越高,其摩擦系数越小,5.润滑剂不同,其对摩擦系数的影响是完全不同的;四、结论:1.不同的螺栓、不同的支撑材料组合联结在一起,其摩擦系数是不同的;2.支撑面材料、表面处理情况、表面硬度、表面粗糙度、表面润滑条件对摩擦系数影响是很大的;3.通过拧紧扭矩间接控制预紧力,必须根据具体条件选择相应的摩擦系数。

浅析螺栓摩擦系数

浅析紧固件摩擦系数1.紧固件摩擦系数概念:摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。

也可以理解为一个材料常数,当摩擦面的材料、表面处理状态和润滑条件确定后,摩擦系数也就确定下来。

2.研究螺栓摩擦系数的意义为保证螺栓的可靠服役,必须在装配时保证有适当的轴向预紧力。

而螺栓的拧紧过程是一个克服摩擦的过程,在这一过程中存在螺纹副的摩擦及端面摩擦。

而影响预紧力的主要因素除了使用的工具及拧紧方法外就是紧固件的摩擦系数。

让我们来看以下案例:某装配车间汽车装配工位采用M10´1.5螺栓,螺栓强度级别为10.9 级,螺栓材料都是钢制的,夹紧本体有两种情况,一种本体是钢制零件,而另一种本体是铝合金零件。

螺栓装配工艺扭矩要求为30Nm+90°,最终扭矩监控窗口为40—94Nm。

在装配过程中对于本体是钢制的零件,完全能够达到工艺要求,但是在本体是铝合金零件时,装配机频频出现报警现象。

经检查发现在装铝合金本体零件时,转角还没有达到90°要求,扭矩已经超出了94Nm的最大控制范围。

这是什么原因造成的呢?钢制螺栓对铝合金本体的摩擦系数为0.17,而钢与钢的摩擦系数在0.10—0.15之间,根据公式计算螺栓材料屈服时的装配扭矩(钢制螺栓对铝合金本体) =54.52[0.5´0.17´13.25+0.11(1.5+0.58´9.023)] =102Nm(钢制螺栓对刚本体) =80Nm针对装配中产生的实际问题及最小屈服点的计算结果,按照惯例将计算结果增加10%,则最终扭矩控制监控窗口设置为40—110Nm,从根本上解决了扭矩转角的装配质量,保证了生产的正常进行。

3.摩擦系数对不同扭矩法的影响目前使用最多的是“扭矩法”和“扭矩-转角控制法”,而这两种拧紧方式都将会受到产品摩擦系数大小的影响,从而影响螺栓紧固时的预紧力。

而“屈服点控制法”和“螺栓长度法”则避免了摩擦系数对装配的影响。

螺栓摩擦系数

螺栓摩擦系数

1 螺栓摩擦系数

螺栓摩擦系数是指由螺栓拧紧制造的接触摩擦面的空间,在这些

空间中,被拉紧的螺栓不仅能产生拉紧力和轴向、径向紧实度,而且

能够抵抗外力和摩擦作用,从而确保螺栓连接不被断开。

在工程设计中,螺栓摩擦系数是一个重要参数,它表示螺栓拧紧接触面损耗摩擦

力的程度,从而决定设计中使用螺栓时所需要的螺栓力。

螺栓摩擦系数是由精密实验测得的,借助数学方法我们可以把实验

测量的结果映射到更广泛的材料系统中使用。

通常,螺栓摩擦系数是

由拧紧螺栓配对材料之间的物理和化学性质决定的,受温度、湿度、

拧紧力和螺栓表面条件(如表面粗糙度、加工方式或是表面处理方式)的影响。

此外,在硅酸盐环境中,螺栓摩擦系数可以因拧紧螺栓配对

材料之间的电化学性质的变化而而变化。

螺栓拧紧时所需要的力主要由螺栓材料、螺纹设计和螺栓摩擦系

数共同决定,螺栓摩擦系数不仅关系着拧紧的安全性,也影响着诸如

管接头的性能,因此,弄清拧紧螺栓配对材料的螺栓摩擦系数变化规律,对于正确掌握固定螺栓连接技术,确保现代工程设计使用的螺栓

原有力值及其对应的功能,具有重大意义。

螺栓摩擦面抗滑移系数

螺栓摩擦面抗滑移系数

一、引言

螺栓是机械连接中常用的零部件,其作用是连接两个或多个零部件。

在使用过程中,螺栓的紧固力和抗滑移能力是非常重要的性能指标。

而螺栓摩擦面抗滑移系数则是评价其抗滑移能力的重要参数。

二、螺栓摩擦面抗滑移系数的定义

螺栓摩擦面抗滑移系数指的是在给定负载下,螺栓与连接材料之间产生的摩擦阻力与垂直于负载方向的力之比。

其计算公式为μ=Fr/Fn,其中μ为摩擦系数,Fr为摩擦阻力,Fn为垂直于负载方向的力。

三、影响因素

1. 摩擦面材料:不同材料之间具有不同的表面粗糙度和硬度,会对摩擦系数产生影响。

2. 润滑剂:润滑剂可以降低螺栓和连接材料之间的摩擦阻力,从而提高摩擦系数。

3. 紧固力:紧固力越大,摩擦系数越大。

4. 连接材料:不同材料之间的摩擦系数也不同。

四、测量方法

1. 滑移试验法:在给定负载下,测量螺栓和连接材料之间的滑移距离

和负载,计算摩擦系数。

2. 拉伸试验法:通过拉伸测试机进行拉伸试验,测量螺栓和连接材料

之间的摩擦力和垂直于负载方向的力,计算摩擦系数。

五、应用范围

螺栓摩擦面抗滑移系数广泛应用于机械连接、建筑结构等领域。

在选

择合适的螺栓时,需要考虑其抗滑移能力是否符合要求。

六、结论

螺栓摩擦面抗滑移系数是评价螺栓抗滑移能力的重要参数。

影响因素

包括摩擦面材料、润滑剂、紧固力和连接材料等。

测量方法包括滑移

试验法和拉伸试验法。

该参数广泛应用于机械连接、建筑结构等领域。

在选择合适的螺栓时,需要考虑其抗滑移能力是否符合要求。

热镀锌螺栓摩擦系数

热镀锌螺栓摩擦系数一、热镀锌螺栓简介热镀锌螺栓是一种常用的连接件,广泛应用于建筑、机械、桥梁等领域。

热镀锌工艺是将锌熔化后,将螺栓浸入锌液中,使锌附着在螺栓表面,从而达到防腐、耐磨的目的。

在使用过程中,热镀锌螺栓的摩擦系数引起了广泛关注。

二、热镀锌螺栓的摩擦系数影响因素1.材料成分热镀锌螺栓的材料成分对其摩擦系数有很大影响。

一般来说,硬度高、韧性好的材料具有较低的摩擦系数。

此外,材料表面的粗糙度、晶粒大小等因素也会影响摩擦系数。

2.表面处理热镀锌螺栓表面处理方法对其摩擦系数也有很大影响。

表面处理方法包括磷化、氧化、喷涂等,这些方法可以增加螺栓表面的摩擦系数。

此外,表面处理的质量也会影响摩擦系数的大小。

3.环境条件环境条件如温度、湿度等也会影响热镀锌螺栓的摩擦系数。

在高温、高湿环境下,螺栓表面易产生氧化膜,从而增加摩擦系数。

三、热镀锌螺栓摩擦系数的测量方法热镀锌螺栓摩擦系数的测量方法主要有三种:摩擦试验、磨损试验和润滑试验。

摩擦试验是通过摩擦磨损试验机测量摩擦系数;磨损试验是通过测量螺栓磨损量计算摩擦系数;润滑试验是通过观察润滑剂在螺栓表面的分布情况来判断摩擦系数。

四、提高热镀锌螺栓摩擦系数的措施1.选用合适的材料和表面处理方法选择硬度高、韧性好的材料,以及适当的表面处理方法,可以降低热镀锌螺栓的摩擦系数。

2.控制环境条件在高温、高湿环境下,应注意控制环境温度和湿度,以降低摩擦系数。

3.合理设计螺栓结构合理设计螺栓结构,如螺纹形状、螺栓长度等,可以降低摩擦系数。

五、结论与应用热镀锌螺栓的摩擦系数对其连接性能和使用寿命具有重要影响。

通过对热镀锌螺栓摩擦系数的影响因素和测量方法的分析,可以为设计和使用热镀锌螺栓提供参考。

螺栓摩擦面抗滑移系数

螺栓摩擦面抗滑移系数概述螺栓摩擦面抗滑移系数是一个用来描述螺栓连接的松动程度的指标,它反映了螺栓连接的稳定性和可靠性。

在机械装配中,螺栓连接是一种常用的连接方式,用于连接两个或多个部件。

螺栓的松动会导致连接失效,从而影响机械装置的正常运行。

因此,了解和掌握螺栓摩擦面抗滑移系数是非常重要的。

螺栓连接原理螺栓连接通过将螺栓拧入螺母中形成紧固力,使得连接部件受到压紧力而产生摩擦。

螺栓的摩擦阻力可以阻止连接部件相对滑动,保持连接的稳定性。

螺栓摩擦面抗滑移系数是用来描述这种摩擦阻力的大小。

螺栓的抗滑移系数越大,连接越稳定。

影响螺栓摩擦面抗滑移系数的因素螺栓摩擦面抗滑移系数受到许多因素的影响,主要包括以下几个方面:1. 材料螺栓和螺母材料的选择对摩擦面抗滑移系数有着直接的影响。

通常情况下,螺栓和螺母都应选择具有良好摩擦性能的材料,以确保连接的可靠性。

常用的螺栓材料包括碳钢和合金钢,而螺母通常是由对应材料制成。

2. 表面状态螺栓和螺母的表面状态对摩擦面抗滑移系数也有着显著的影响。

在拧入之前,螺栓和螺母的表面应保持清洁,以消除杂质和污垢,增加摩擦阻力。

此外,有时候还可以通过表面处理(如涂层或硬化)来增加表面的粗糙度,提高摩擦阻力。

3. 润滑剂润滑剂的使用可以改变螺栓连接的摩擦特性,从而影响摩擦面抗滑移系数。

适当的润滑剂可以降低螺栓连接时的摩擦力,并提高连接的稳定性。

常用的润滑剂有油脂和润滑油。

4. 拧紧力拧紧力是指施加在螺栓上的力,也是影响摩擦面抗滑移系数的重要因素。

当拧紧力足够大时,螺栓连接的摩擦阻力也会增加,从而提高螺栓的抗滑移能力。

5. 连接长度连接长度也会对螺栓连接的摩擦面抗滑移系数产生影响。

连接长度越长,螺栓连接的接触面积就越大,从而提高摩擦阻力。

测量和评估螺栓摩擦面抗滑移系数的方法为了准确评估螺栓摩擦面抗滑移系数,需要使用专门的仪器和方法进行测量。

以下是几种常用的测量方法:1. 拧紧力计拧紧力计是一种能够测量拧紧力的仪器。

导程和摩擦系数的关系

导程和摩擦系数的关系

导程和摩擦系数是两个不同的概念,它们之间没有直接的关系。

导程是指螺杆或蜗杆上的螺旋线的长度,也就是一个完整的螺旋周期的长度。

而摩擦系数则是指两个接触表面之间的摩擦力与正压力之间的比值,它是一个无单位的数值,用来描述两个接触表面的摩擦性能。

一般来说,导程的大小会影响到摩擦系数的大小。

如果导程比较小,那么在螺杆或蜗杆的旋转过程中,螺旋线与接触表面之间的摩擦力就会比较小,因此摩擦系数也会比较小。

反之,如果导程比较大,那么螺旋线与接触表面之间的摩擦力就会比较大,因此摩擦系数也会比较大。

但是需要注意的是,导程和摩擦系数之间并不是简单的线性关系。

在实际应用中,摩擦系数的大小还会受到其他因素的影响,比如接触表面的材料、温度、湿度等等。

因此,如果要研究导程和摩擦系数之间的关系,需要综合考虑各种因素的影响,并进行实验验证。

此外,需要注意的是,摩擦系数的大小对于机械传动系统的性能和稳定性有很大的影响。

如果摩擦系数过小,可能会导致传动系统的不稳定;如果摩擦系数过大,可能会导致传动系统的效率低下和磨损加剧。

因此,在机械设计过程中,需要根据实际需求选择合适的材料和表面处理方式,以获得适当的摩擦系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺栓摩擦系数的影响因素

一、前言:

不同的工艺条件对螺栓当量摩擦系数的影响,为准确控制螺栓预紧力及采用合适的联结结构提供依据。

螺栓连接的预紧力对接头的可靠性和疲劳寿命有很大的影响,预紧力越大,联结可靠性越好、联结寿命也越长。

但是,较大的预紧力可能破坏联结夹层的破坏,所以,控制螺栓的预紧力是很有必要的。

但是,在实际安装中,直接控制预紧力是非常困难的,而是通过控制拧紧扭矩的方式间接控制扭矩的。

所以,了解拧紧扭矩和预紧力之间的关系是非常重要的,这也是控制预紧力的关键。

二、理论依据:

螺栓拧紧力矩与预紧力力的关系表达式:

式中:

M:拧紧力矩

P:预紧力

R:螺母承力面的外半径

r:螺母承力面的内半径

γ:螺纹升角

ρ:螺旋副当量摩擦角

f c:螺母与磨擦面间的摩擦系数

t:螺距

β:螺纹半角

f’:螺纹副摩擦系数

f:当量摩擦系数

对摩擦系数影响的因素有:

1. 1. 润滑条件;

2. 2. 支撑面材料;

3. 3. 表面处理;

4. 4. 螺栓规格;

5. 5. 螺栓材料;

试验数据:(采用HY-1000N.m型多功能螺栓紧固分析系统进行测量。

)

螺栓规格表面处理润滑剂支撑面材料f

M5镀锌钝化20130CrMnSiA0.101 M5镀锌钝化MoS230CrMnSiA0.094 M6氧化201200.182 M6镀锌钝化20130CrMnSiA0.116 M6镀锌钝化MoS230CrMnSiA0.095 M6镀镉钝化20130CrMnSiA0.111 M6镀镉钝化MoS230CrMnSiA0.089 M8镀镉钝化20130CrMnSiA0.096 M8镀镉钝化MoS230CrMnSiA0.085

螺栓规格表面处理润滑剂支撑面材料 f

M6 氧化201 20 0.182 M6 氧化MoS220 0.157 M6 氧化MoS230CrMnSiA 0.114 M6 镀锌钝化201 20 0.135 M6 镀锌钝化MoS230CrMnSiA 0.095 M6 镀镉钝化201 30CrMnSiA 0.110 M6 镀镉钝化MoS220 0.092 M8 氧化201 20 0.179 M8 氧化MoS220 0.156

三、试验结果对摩擦系数的影响分析:

1.从表中可以看出,高强度螺栓对材料对摩擦系数的影响比较小;因为强度接近,其表面硬度也是比较接近的,所以,对于高强度螺栓来说,材料对当量摩擦系数的影响比较小;

2.螺栓规格不同,其摩擦系数是完全不同的,所以,不同的规格,其摩擦系数是完全不同的;

3.表面处理不同,摩擦系数是完全不同的,所以,同样的螺栓规格,不同的表面处理,其摩擦系数也是完全不同的;

4.支撑面材料不同,其摩擦系数是不同的,表面硬度越高,其摩擦系数越小,

5.润滑剂不同,其对摩擦系数的影响是完全不同的;

四、结论:

1.不同的螺栓、不同的支撑材料组合联结在一起,其摩擦系数是不同的;

2.支撑面材料、表面处理情况、表面硬度、表面粗糙度、表面润滑条件对摩擦系数影响是很大的;

3.通过拧紧扭矩间接控制预紧力,必须根据具体条件选择相应的摩擦系数。

五、使用范围:

该机针对各种材料进行扭矩、扭力性能测试和分析研究,广泛用于航天航空、石油化工、机械制造、风电螺栓,生产螺栓和使用螺栓的企业、车辆制造、电线电缆、塑料橡胶、陶瓷建材、金属材料及制品等行业,是国内唯一一家基于英国ARM公司32Bit-ARM微处理结构,通过日本交流数字控制器控制伺服马达与高精度减速机配合日本光电编码器使试台静态转动,试台能以0~1000°/min速度运行(或根据实际情况另设)。

在测力源上使用高精度扭矩传感器,其精度达到0.02%,灵敏度高,整个系统均达到0.5级精度以上,有效测力范围为最大力值的1/500到100%;扭矩精度为示值的±1%以内;扭角精度为示值的±1%以内;

转角速度精度为示值的±1以内;转角测量精度为示值的±1以内。

可根据GB、ISO、ASTM、JIS、DIN等标准进行扭矩、扭角、转角、扭断力、定转数测扭矩、循环低周疲劳等力学试验,可检测出材料的扭矩-扭角、扭矩-时间、扭角-时间等相对应的参数。