三偏心蝶阀结构分析

三偏心蝶阀结构原理

三偏心蝶阀结构原理三偏心蝶阀是一种常用于工业管道中的阀门,其结构原理可以简单概括为三个偏心点。

本文将详细介绍三偏心蝶阀的结构原理及其工作原理。

一、结构原理三偏心蝶阀的结构主要由阀体、阀盘、阀杆和密封圈等部分组成。

1. 阀体:阀体是三偏心蝶阀的主要外壳,一般采用铸铁、不锈钢等材质制成。

阀体内部设有阀座,用于支撑阀盘和安装密封圈。

2. 阀盘:阀盘是三偏心蝶阀的关键部件,一般由不锈钢制成。

它的形状类似于蝴蝶,因此得名蝶阀。

阀盘上有三个偏心点,分别是阀轴中心、阀盘中心和密封圈中心。

这三个偏心点使得阀盘在开启和关闭过程中能够实现偏心旋转。

3. 阀杆:阀杆是用于控制阀盘开启和关闭的部件,一般由不锈钢制成。

阀杆通过与阀盘连接,当阀杆旋转时,阀盘也会跟随旋转。

4. 密封圈:密封圈是用于保证阀门的密封性能的重要部件。

它位于阀体和阀盘之间,当阀盘关闭时,密封圈能够完全贴合阀座,从而防止介质泄漏。

二、工作原理三偏心蝶阀的工作原理可以分为开启和关闭两个过程。

1. 开启过程:当需要开启阀门时,通过旋转阀杆,阀盘同时也会旋转。

由于阀盘上的三个偏心点的存在,阀盘在旋转的过程中,首先会与阀座分离,然后才会开始开启。

这样的结构设计使得开启过程中的摩擦力较小,能够减少能量消耗。

2. 关闭过程:当需要关闭阀门时,再次通过旋转阀杆,阀盘也会跟随旋转。

阀盘上的偏心点使得阀盘在旋转过程中,先与阀座接触,然后再实现完全密封。

这样的结构设计保证了阀门的密封性能。

三、优点与应用领域三偏心蝶阀相比于其他类型的阀门,具有以下优点:1. 低压降:由于阀盘的特殊结构设计,使得阀门的压降较小,能够减少管道系统的能量损失。

2. 快速开启和关闭:三偏心蝶阀的结构使得阀盘在开启和关闭过程中能够实现快速运动,降低了操作时间。

3. 耐磨性强:阀盘和阀座之间的接触面积较小,减少了摩擦,从而提高了阀门的耐磨性。

三偏心蝶阀主要应用于工业管道系统中,特别适用于高温、高压、强腐蚀性介质以及含颗粒的介质。

三偏心蝶阀结构标准

三偏心蝶阀结构标准

三偏心蝶阀的结构标准主要体现在以下几个方面:

1. 阀杆轴心、蝶板中心和本体中心不在同一位置上,蝶板周边外侧加工成外斜锥面,密封阀座内侧加工成内斜锥面。

这种结构使得蝶阀的密封断面变成了椭圆形,蝶板密封面的形状也因此上下不对称。

2. 由于密封面为斜锥形,被阀杆轴分隔为偏大的一侧蝶板沿着大倾斜曲面向上方压向阀座,偏小的一侧蝶板沿着小倾斜曲面向下方压向阀座。

3. 蝶板密封圈与阀座间的密封不是靠阀座的弹性变形,而是完全依靠接触面的压紧实现密封。

在制造和测试方面,三偏心蝶阀的标准也非常高。

例如,填料部所受磨损程度很低,相对地使用寿命很长。

在防止外部泄漏构造上,采取了最高标准设计,从而可以在按照特定规格下进行外部泄漏测试时,保证标准密封性能在一定ppm以下。

其适用范围已可以耐压高达特定磅级、耐温低至特定温度、高达特定温度、密封达到0泄漏、调控比高达100:1以上。

以上内容仅供参考,如需更全面准确的信息,可以查阅最新的三偏心蝶阀结构标准。

三偏心蝶阀结构示意图

三偏心蝶阀之阿布丰王创作

要耐高温、必须使用硬密封、但泄漏量大;要零泄漏、必须使用软密封、却不耐高温。

为克服双偏心蝶阀这一矛盾、又对蝶阀进行了第三次偏心。

其结构特征为在双偏心的阀杆轴心位置偏心的同时、使蝶板密封面的圆锥型轴线偏斜于本体圆柱轴线、也就是说、经过第三次偏心后、蝶板的密封断面不再是真圆、而是椭圆、其密封面形状也因此而分歧错误称、一边倾斜于本体中

心线、另一边则平行于本体中心线。

这第三次偏心的最大特点就是从根本上改变了密封构造、不再是位置密封、而是扭力密封、即不是依靠阀座的弹性变形、而是完全依靠阀座的接触面压来达到密封效果、因此一举解决了金属阀座零泄漏这一难题、并因接触面压与介质压力是成正比的、耐高压高温也迎刃而解。

单偏心双偏心三偏心蝶阀结构原理(图)

单偏心双偏心三偏心蝶阀结构原理(图)

偏心密封蝶阀有着不同的种类,应用的领域以及各自的特点自然也不尽相同。

但从根本而言,偏心密封蝶阀的基本原理却有着异曲同工之妙。

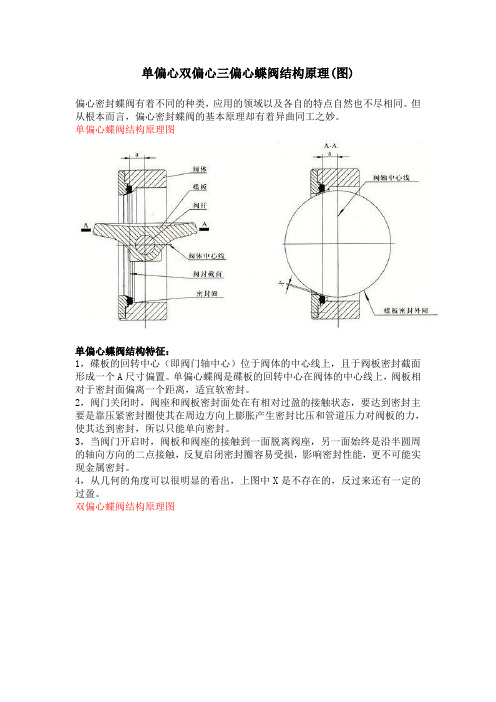

单偏心蝶阀结构原理图

单偏心蝶阀结构特征:

1,碟板的回转中心(即阀门轴中心)位于阀体的中心线上,且于阀板密封截面形成一个A尺寸偏置。

单偏心蝶阀是碟板的回转中心在阀体的中心线上,阀板相对于密封面偏离一个距离,适宜软密封。

2,阀门关闭时,阀座和阀板密封面处在有相对过盈的接触状态,要达到密封主要是靠压紧密封圈使其在周边方向上膨胀产生密封比压和管道压力对阀板的力,使其达到密封,所以只能单向密封。

3,当阀门开启时,阀板和阀座的接触到一面脱离阀座,另一面始终是沿半圆周的轴向方向的二点接触,反复启闭密封圈容易受损,影响密封性能,更不可能实现金属密封。

4,从几何的角度可以很明显的看出,上图中X是不存在的,反过来还有一定的过盈。

双偏心蝶阀结构原理图

双偏心蝶阀结构特征:

阀板回转中心(即阀门轴中心)于阀板密封截面形成一个尺寸A偏置,并与阀体中心形成一个尺寸B偏置。

三偏心蝶阀结构原理图

三偏心蝶阀结构特征:

阀板回转中心(即阀门轴中心)于阀板密封截面形成一个A偏置,并与阀体中心形成一个b偏置;阀体密封面中心线与阀座中心线(即阀体中心线)形成一个角度为β的角偏置。

三偏心蝶阀部件的作用介绍

三偏心蝶阀部件的作用介绍

三偏心蝶阀的各个部件具有以下作用:

1.阀体:作为三偏心蝶阀的主体,其内部的通道控制着管道中的流体流动。

阀体的材料通常选用耐腐蚀、高温、高压的金属材料。

2.阀盘阀门:它是三偏心蝶阀的关键部件,负责控制流体的流通。

三偏心蝶阀的阀盘是具有偏心、偏锥、偏轴三个偏心性的结构,使得阀盘可以实现快速、准确的流量控制。

3.阀杆:连接驱动装置和阀盘的传动部件,通过驱动装置的控制,使阀杆带动阀盘开启或关闭。

4.密封圈:将阀盘与阀座之间隔开,防止流体泄漏。

三偏心蝶阀采用金属与橡胶结合的多层复合密封圈,具有良好的密封性能。

此外,还有一些特殊部件的作用:

1.主密封为三维多层次金属硬密封,即不锈钢-不锈钢,阀门开启或关闭时密封面间摩擦行程短,密封面运用寿命长,阀门关闭时越关越紧,密封性能牢靠。

2.复合金属密封圈的弹性特性使得阀门具有零走漏性能。

3.采用三偏心构造设计,减少密封面之间的磨擦,完成阀门在实践工况运转过程中具有三重补偿作用,使得阀门的运用性能更高、寿命更持久。

4.直角旋转无摩擦设计是经过一个共同的三偏心原理来完成的,它消弭了90°开关旋转中阀座与密封圈之间的摩擦。

5.采用无铅型无给油自光滑轴承,具有承载才能强,耐磨性好,摩擦阻力小等特性。

以上就是三偏心蝶阀的主要部件及作用介绍,供您参考。

如想了解更多信息,建议咨询专业人士。

金属硬密封三偏心蝶阀

金属硬密封三偏心蝶阀一、金属硬密封蝶阀类别介绍金属硬密封蝶阀是指密封副为刚性结构,即阀体密封阀座和蝶板密封圈均为金属材质。

金属硬密封蝶阀依据密封原理和结构的不同大致分为三种。

1、金属对金属刚性密封副,通常密封副材质与本体材质相同,蝶板可制作成中线式或斜板式,此类阀门通常用于排气、通风、水利发电等密封要求不高的管道系统,例如我厂生产的各类烟道尘气蝶阀。

2、金属弹性圈硬密封蝶阀:此类硬密封蝶阀多采用在阀体或蝶板上安装成型的金属密封圈制成,密封圈采用弹性模量高,热处理后硬度高耐磨性好的材质冲压、卷制成型。

阀门可采用单偏心或双偏心结构,此类阀门密封时借助驱动力矩使得密封副即蝶板和密封圈或阀体阀座和密封圈之间产生较大的弹性变形抗力和形变量,利用金属弹性圈固有的弹性形变产生的抗力和形变实现密封,密封圈的截面形状有S型、J型、L型、O型等。

此类硬密封蝶阀可适用于较高温度的介质环境,但由于此类蝶阀密封圈在启闭时反复发生应力变化和变形,在高温下材料易退火失去弹性、在温度剧烈变化中材料易发生脆裂而发生密封失效,密封圈的使用寿命较短且操作力矩较大。

3、金属硬密封三偏心蝶阀:此类蝶阀采用三偏心结构。

第一个偏心是阀门密封面中心线相对于阀门结构长度方向对称中心线的偏心;第二个偏心是蝶板轴线相对于阀体流道中心线的偏心;第三个偏心是密封副斜圆锥中心线相对于阀体流道中心线的角度偏心。

蝶板密封圈采用金属和石棉板、橡胶板或聚乙烯等材料夹层复合粘接而成,此类蝶阀具有使用寿命长、密封性能好、密封副摩擦小、启闭力矩小的优点。

被广泛使用于给水、化工、食品等行业。

二、金属硬密封三偏心蝶阀和橡胶软密封蝶阀的结构比较橡胶软密封蝶阀在开启之初和关闭终了时会在橡胶密封圈和金属密封面之间产生很大的橡胶圈变形量和摩擦力,加大了操作力矩。

图一中虚线为橡胶圈在不发生形变情况下的轮廓,实际中为实现密封,橡胶密封圈发生了很大的变形;三偏心金属硬密封蝶阀开启和关闭有方向要求,蝶板在壳体内不能作360°旋转,金属硬密封三偏心蝶阀密封副在接触和脱离的瞬间几乎不发生相对摩擦,密封面之间在关闭时产生的力主要是法向正压力,而几乎没有沿密封面方向的切向力,法向正压力在密封副之间产生密封必须比压从而实现密封。

三偏心阀门的结构形式

三偏心阀门的结构形式1. 引言三偏心阀门(Triple Offset Valve)是一种现代化、高性能的阀门,具有独特的结构和工作原理。

它在流体控制领域得到广泛应用,特别适用于高温、高压和腐蚀性介质的控制。

本文将详细介绍三偏心阀门的结构形式及其特点。

2. 三偏心阀门的基本结构三偏心阀门由以下几个主要部分组成:2.1 阀体阀体是三偏心阀门的主要承压部件,通常由铸钢或不锈钢制成。

为了保证强度和密封性能,阀体通常采用双向密封结构,并通过加工工艺来提高表面光洁度。

2.2 阀座阀座是与阀体配合的密封部件,通常由金属或聚四氟乙烯等材料制成。

为了提高密封性能,阀座采用三维偏心结构,使得关闭过程中接触面积逐渐增大,从而实现零泄漏。

2.3 阀瓣阀瓣是控制介质流动的关键部件,它通常由不锈钢或镍基合金制成。

阀瓣采用三维偏心结构,使得在关闭过程中与阀座接触的面积最小,从而减少摩擦力和磨损。

2.4 阀杆阀杆是连接手动或自动操作装置和阀瓣的部件,通常由不锈钢制成。

为了提高密封性能和耐腐蚀性能,阀杆表面经过特殊处理,如硬质合金涂层或镍基合金包覆。

2.5 密封结构三偏心阀门采用多层密封结构,包括金属密封、聚四氟乙烯密封和波纹管密封等。

这些密封结构能够在高温、高压和腐蚀性介质下实现可靠的密封效果。

3. 三偏心阀门的工作原理三偏心阀门通过旋转阀瓣来控制介质流量,并通过其特殊的结构实现零泄漏。

其工作原理如下:1.开启过程:当手动或自动操作装置将阀瓣旋转至开启位置时,介质通过阀体进入阀座与阀瓣之间的间隙。

在介质的作用下,阀瓣受到上游压力的推力,并沿着阀座轴向向上移动,同时旋转。

2.流量调节:随着阀瓣的旋转和上升,介质开始从阀体和阀座之间的间隙中流过,并通过三偏心结构的设计,使得介质流经时发生偏心和偏心扭曲。

这种结构使得介质流动更加顺畅,减少了流体对阀瓣和阀座的冲击。

3.关闭过程:当手动或自动操作装置将阀瓣旋转至关闭位置时,介质停止流过并被完全切断。

三偏心密封蝶阀结构

三偏心密封蝶阀结构三偏心密封蝶阀主要由阀体、阀轴、阀板、密封圈以及传动装置等组成。

阀体是整个蝶阀的主要承力部件,一般采用铸铁或钢制造。

阀体内部有一个阀座用于安装阀板,阀座一般采用金属材料制造,如不锈钢、铜合金等,以保证其耐腐蚀和耐磨损性能。

阀轴是承载和传递操作力和密封压力的重要组成部分,一般采用不锈钢制造。

阀轴上端连接阀盘,下端通过轴承与传动装置连接。

阀盘是蝶阀的核心部件,一般由金属材料制造,如不锈钢、铸铁等。

阀盘的形状为三偏心结构,意味着阀轴与阀盘轴线偏离,这种结构使得阀盘的开关运动更加平稳,减少了密封圈的磨损。

密封圈起到密封阀体与阀板之间的作用,一般采用硬质合金制造。

三偏心密封蝶阀采用多重密封结构,保证了阀门在关闭状态下的优异密封性能。

密封圈的选择要根据介质的性质和工作条件进行合理选择,以确保阀门在长期运行中具有稳定的密封性能。

传动装置是用来实现阀门开关动作的装置,一般有手动、电动、气动等多种形式。

手动传动装置一般是一个手轮,通过人力旋转手轮来实现阀门的开关操作。

电动传动装置通过电机驱动阀轴实现阀门的开关。

气动传动装置通过气源的驱动来实现阀门的开关操作。

三偏心密封蝶阀的结构具备了以下一些特点。

首先,三偏心结构设计使得阀盘开启和关闭更加平稳、灵活,降低了密封圈的磨损,提高了阀门的使用寿命。

其次,密封圈采用多重密封结构,确保了阀门关闭时的优异密封性能。

再次,蝶阀的整体结构简单,重量轻,占用空间小。

最后,蝶阀采用可调多层结构,可以根据工况要求进行多层的材质选择,以适应不同介质和工况条件。

综上所述,三偏心密封蝶阀的结构设计使其能够提供优秀的密封性能和操作性能。

其先进的结构和多重密封设计使得它在管道系统中得到广泛应用,是一种性能出色的控制阀门。

三偏心阀门结构设计

三偏心阀门结构设计

新三偏心蝶閥結構設計

➢零洩漏 ➢低逸散 ➢防火 ➢超低溫

為使捷流生產之三偏心蝶閥,於使用端之 品質更穩定、性能更能符合業主之要求, 作下列項目之結構設計:

1. DISC SEAT / 閥瓣環 2. BUSH / 軸承 3. VOC / 揮發性氣體逸散

閥瓣環 / DISC SEAT

量越重。 • 蝶閥相對閘閥所佔空間與體積較小。

三偏心蝶閥與閘閥之比較

•蝶閥為1/4轉閥桿設計, 閘閥為上下移動閥桿設計, 造成下列兩項差異:

a. 蝶閥開關時間較快。

b. VOC洩漏量蝶閥較

小。

尺 行程 閘閥 寸 10” 250m/m 43轉

20” 500m/m 85轉

蝶閥

9轉

17.5 轉

30” 750m/m 127 52 Nhomakorabea 轉設計方式:

面接觸

夾層式

閥瓣環 / DISC SEAT

由全金屬之製作方式改為金屬與石墨之夾層方式: 可將洩漏等級由Class Ⅵ提升為「零洩漏」等級

金屬-閥瓣閥座 (MEATL SEAL)

夾層-閥瓣閥座 (LAMINATED SEAL)

BUSH / 軸承

•於靠近內壁端之軸承上增加防塵環設計, 於軸襯處加工防塵溝填入石墨條達到防塵 機構,可將流體之雜質及結晶物質阻絕於 軸心外,防止與軸心磨擦卡死。

新趨勢閥類應用實例

台塑企業三偏心蝶閥新趨勢應用實例 •南亞 EG 廠 •台塑 AE 廠 •台塑 VCM 廠 •台化 AROMA 廠

後語

• 捷流閥業股份有限公司從成立以來即不斷 以製作能夠滿足客戶使用之產品為目標。

• 亦期望各使用之業主能不吝嗇的給捷流服 務之機會,讓雙方在業界能達到雙贏之目 標邁進。

三偏心蝶阀特点

1阀体:一片式铸造阀体,无焊接阀体结构,最大限度壳体降低泄露的可能。

2三偏心密封设计:宽斜角阀座设计:减少了阀座和蝶板的密封面接触瞬间的冲击磨损及阀用在常闭情况下的阀座和蝶板的金属粘结,第三个偏心角为25度,“自松动锥角”,不会产生咬死、粘连和刮伤;阀门开启和关闭更加顺畅和安全;无摩擦密封,防止阀板卡死,真正做到了扭矩密封和更长使用寿命。

阀板:全包覆阀杆的阀板结构,使阀杆和介质的接触减少到最小。

同时,流线形的阀板避免了由阀杆外露设计结构引起的紊流,增强了阀板在介质中的导流效果,调节型阀门的流动性能更好,利于稳定调节。

在阀体设计中,阀板只是弹性密封圈的支持件,阀板和阀座无任何接触,不参与密封。

阀板上的密封圈是由凸轮效应压向阀座,密封圈在90度的运行过程中无摩擦,只是在最终关位和阀座接触,加载扭矩使密封圈径向压缩,和阀座形成密封。

扭矩越大,密封越好。

3层压式弹性金属密封圈:密封环与阀板之间采用宽面密封垫片,密封环压盖为整体式阀板压板,不建议环状压板,避免普通厂家选用缠绕垫片结构存在间隙,凝结或结晶介质进入后,导致密封环卡死,密封性能降低甚至导致密封失效的问题发生。

密封圈保证在温度范围-196度到538度)内可以安全可靠、零泄漏的双向金属密封:4气泡级阀座密封:不锈钢基体加STL硬质合金堆焊阀座;增强在磨蚀和高速介质工况下阀座和蝶板的抗冲蚀性能,延长密封使用寿命;保证低维护的前提下实现气泡金属密封(理论密封等级优于ANSI FCI-70-2 ClassⅥ);5加长的阀轴支撑系统:最大程度地减少蝶板偏斜同时确保双向气泡级的金属密封,延长阀轴蝶板的使用寿命;6自对中的蝶板设计:阀轴蝶板间的键连接取代了销钉连接,使连接更加坚固可靠,增加了蝶板的自动对中精度,防止温度骤然升高等极端情况阀轴蝶板间的配合缺陷甚至金属粘结;7加粗的一体式阀轴设计:粗壮的设计增加了阀轴的强度,使阀杆能承受更大的扭矩;一体式设计,同分体式设计相比,在牺牲了一点流通能力的前提下,大大减少阀轴的偏斜,以确保双向气泡级金属密封的实现;8轴套的保护性密封环设计:轴套加长,并采用轴套密封保护挡圈,确保没有固体颗粒进入轴套和阀轴之间,减少或避免介质进入轴承内堆积,造成的阀杆抱死问题产生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三偏心蝶阀结构分析

中国泵业网三偏心蝶阀以密封可靠,动作灵活,使用寿命长著称。

它是结构最先进的一种蝶阀,具有优异的密封性能,可用于高温、高压环境,满足了电站、石油、化工、冶金等行业对管件的苛刻要求,正得到越来越广泛的应用。

1前言

三偏心蝶阀以密封可靠,动作灵活,使用寿命长著称。

它是结构最先进的一种蝶阀,具有优异的密封性能,可用于高温、高压环境,满足了电站、石油、化工、冶金等行业对管件的苛刻要求,正得到越来越广泛的应用。

本文介绍一种在简化三偏心蝶阀设计的同时,优化三偏心蝶阀的回转中心位置的快速优化设计方法。

2三偏心蝶阀结构

三偏心蝶阀的结构如图1所示,它的3个偏心量分别为a,b,。

其中a为轴向偏心,表示蝶板的旋转中心与蝶阀密封截面之间的轴向距离;b为径向偏心,表示蝶板的旋转中心与阀体中心线之间的径向距离;为角偏心,表示阀座旋转中心线与阀体中心线之间的角度。

由于存在角偏心,三偏心蝶阀的蝶板密封面形状为椭圆,不同于一般蝶阀的圆形密封面,它将蝶板和阀座之间的密封形式由线密封优化为面密封,使得蝶阀密封性能更优。

另外,由于3个偏心的存在,三偏心蝶阀为偏置板式结构,蝶板形状不对称。

图1三偏心蝶阀结构示意

3优化设计

传统的三偏心蝶阀回转中心的设计,需要大量的公式计算来确定3个偏心量,设计完成还需要根据三维***建模的干涉分析进行修改,工程量大,耗时长,延长了设计周期和设计成本。

现在通过Solidworks 二维作图介绍一种全新的,简单易懂,方便操作,优化效果好具有实用性的设计方法。

3.1方法原理

如图2所示,B点和D点是蝶板关闭时蝶板密封表面上首先进入阀体密封面的两点,只有使B点的运动轨迹在CB线以上,D点的运动轨迹在DA线以下,蝶板绕回转中心旋转时才不会发生干涉。

过B 点和D点分别作BE垂直于BC,DF垂直于AD,DF、BE相交于M 点,为了使得蝶板两侧不发生干涉,回转中心就要在区域DME内。

其中M点是是极限位置,在这个位置,只是两侧的两个极限点不干涉,而其他位置仍然会发生干涉的,要想完全避免干涉,就要把旋转

中心沿着刚才说的角平分线向上侧移动(由于无论偏向DF还是BE 都会使得一侧的干涉危险加大,所以在角平分线上是最佳选择)。

图2蝶板示意

另外,除了避免蝶板两侧不干涉,还要避免轴头两端不干涉,所以回转中心必须在流道中心线和圆锥中心线的上方,流道中心线及圆锥中心线的交点N为极限位置,只有当密封圈的厚度接近于零时,交点位置才合适,但是,密封圈的厚度是不会为零的,那么根据密封圈的厚度不同,也需要将旋转中心的位置,沿着这个夹角的平分线向上移动。

两个平分线的交点,就是理论上的旋转中心最小径向偏心量位置,也是最佳位置。

在三偏心蝶阀的设计中,其阀杆轴线偏离蝶板中心线的偏心值越大,偏心力矩越大,导致阀门的启闭力矩变大。

即三偏心蝶阀的密封力矩和径向偏心距近似成正比关系。

因此,在保证不干涉的情况下,尽量选择较小的径向偏心量。

另外,当阀门反向承压时,会因蝶板径向偏心产生的杠杆效应,使蝶板一边压强大,一边压强小。

介质推力使密封圈和阀座的密封比压减小,蝶板容易产生变形及位移,从而导致阀门密封失效。

所以为了减小蝶板反向承压时杠杆效应的影响,应该将蝶板径向偏心量减至最小,使蝶板受力趋于平衡。

可见,通过这种方法不但在避免干涉的情况下快速的确定三偏心蝶阀的回转中心位置,还优化了启闭力矩及反向密封等性能。

3.2Solidworks设计方法

具体设计步骤:

(1)利用Solidworks二维作图***,先确定蝶板的阀座直径和轴向偏心。

阀座直径一般会给出,轴向偏心根据轴径和阀座宽度可以确定。

(2)确定了阀座直径和轴向偏心就基本确定了圆锥角。

做出上述的2条角平分线。

(3)根据实际设计经验调整偏心角,使得两条角平分线交点位置在流道中心线上侧,然后确定为回转中心。

(4)、量出偏心数据,根据实际加工和工装公差进行调整,最后确定数据。

4实例分析

文中以设计一个阀座直径200mm、阀轴径为48mm、阀座宽为12mm的三偏心蝶阀为例详细介绍优化设计过程。

(1)根据阀轴直径和阀座宽度确定轴向偏心至少要30mm,但是实际上,都会根据口径大小,为了方便加工和装配,再加2~7mm,本文中取为2mm,则轴向偏心确定为32mm。

(2)利用Solidworks***,画出已知量的结构,如图3,连接O点和

P点,并且约束为圆锥角的角平分线。

此时圆锥角已经确定为35.49。

图3 (3)根据前面讲述的原理做出角平分线l1和l2交于K点如图4所示。

图4 (4)根据设计经验调整偏心角为2,如图5,此时角平分线的交点K点在不干涉区域以外,所以不符合要求,需要重新调整偏心角。

图5 (5)重新调整偏心角为3,如图6所示。

此时角平分线的交点K点在合适区域内,符合要求,即取K点为回转中心,量出此时的轴向偏心距为32.111mm,径向偏心距为4.243mm。

图6 (6)根据测量出的尺寸,确定设计数据。

阀座直径200mm,阀轴径为48mm,阀座宽为12mm,圆锥角35,偏心角3,轴向偏心32.5mm,径向偏心4.5mm。

(7)根据得到的实例数据,利用creo2.0建模进行干涉分析。

首先建立蝶板模型、阀轴模型以及阀座模型,并且装配好如图7所示。

其中密封面的建模利用圆锥切割来实现。

阀轴和蝶板为刚性连接,阀轴和阀座为销连接。

图7蝶阀模型

(8)利用creo2.0的全局干涉分析对装配模型蝶板不同角度下进行干涉分析,分析过程如图8所示。

由creo2.0分析结果,可以得知,在蝶板转动过程中没有干涉零件即不会发生干涉。

图8干涉分析过程

5结语根据上述的设计方法,结合实际经验,可以快速地设计出三偏心蝶阀的3个偏心量,避免了蝶板和密封面的干涉,并且设计出最小径向偏心距,降低了阀门的启闭力矩,也提高了三偏心蝶阀的反向密封性能。

通过实例的设计分析,能够迅速方便地给出三偏心蝶阀回转中心设计的优化方案,在实际生产中很大地提高了三偏心蝶阀设计

的效率,缩短了设计周期,降低了设计成本,具有很好的借鉴价值。