最新纺织厂生产设计

5万锭棉纺织工厂设计

5万锭1152台有梭织机棉纺织联合工厂设计摘要根据给定的任务书,是根据我校纺织教研室提出的任务而设计的,模拟设计一个5万锭1152台有梭织机棉纺织联合工厂,主要包括3张图纸和一份详细的说明书。

ⅰJT/C 65/35 13×13×523×393.5×127 防羽绒布50 %ⅱ25×28×254×248×127 中平布20%ⅲ18×18×287×271.5×127 细平布30%售纱自定设计主要包括以下内容:1厂址选择和总平面布置:拟设计的工厂选择在芜湖市,根据该地区的条件和经济条件,设计应体现个性化的设计思想。

2技术指标设计:根据所要生产的品种,选择合理的工艺流程并计算出各工序配备台数。

3工厂和机器的排列:在厂品所必须的流程中,缩短工艺流程,同时为了满足温湿度的具体要求,将厂房分布不同部分,以便合理生产。

4图号:①车间机器排列图1张A0②全厂总平面布置图1张A1③布机地脚图1张A2关键词:联合工厂;设计;工艺The design of Cotton textile factory with 50,000spiningframes 1152 shuttle loomsAbstractAccording to the task that give and settle, draw up to design a cotton mill factory, Mainly includes three drawings and a detailed manualⅰJT/C 65/35 13×13×523×393.5×127 down proof fabric 50% ⅱ25×28×254×248×127 plain cloth 20% ⅲ18×18×287×271.5×127 fine plain 30% Remaining the yarn all for sellingDesign to mainly include the following contents:1 The factory site choice and total flat surfaces arrange: draw up the factory of design choice in lake of Wuhu, basis the condition and economic conditions of that region, design should body now characteristic design thought.2 The technique index sign design: according to the species of the production want, the reasonable craft process of choice computes an each work of preface equipment set number also.3 The alignment of the factory and machine: in product must of process, shorten the craft process, at the same time for satisfying the concrete request of degree of humidity, distribute factory premises the dissimilarity part, for the purpose of reasonable production.4 Diagram number:①The arrange of machines one A0②The general lay out one A1③The general layout of the basis of the weaving machines one A2 Keywords:Cotton textile; cotton mill designing ; technology目录引言 (1)第1章绪论 (2)第2章原棉的选配与工艺流程 (7)第3章织部工艺参数和机器配备 (11)3.1 概述...................................................................... .. (11)3.2 织部工艺参数.......................................................... .. (11)3.3 织部配备机器计算 (11)第4章纺部工艺参数和机器配备 (19)4.1 概述 (19)4.2纺部工艺参数........................................................... .. (19)4.3纺部配备机器计算.................................................... (20)第5章劳动定员 (35)结论与展望 (39)致谢 (40)参考文献 (41)附录A附录B插图清单图2-1织造工艺流程 (10)表格清单表4-1 涤棉牵伸数据 (23)表4-2 13tex纺纱各工序消耗率和计划停台率................................... (25)表4-3 13tex纺纱各工序线密度的选定 (28)表4-4 25×28tex纺纱各工序消耗率和计划停台率............................. (29)表4-5 25×28tex纺纱各工序线密度的选定..................................... (31)表4-6 18tex纺纱各工序消耗率和计划停台率.................................. (32)表4-7 18tex各工序消耗率和计划停台率.................................... (34)表5-1 具体定员 (35)表5-2 现车间人数统计 (38)引言随着世界技术革命的不断深入,高技术日益向纺织工业渗透,使纺织工业技术装备、工艺过程的自动化程度、厂品的档次及经营管理模式均达到了更高的水平,纺织工业已从低成本竞争走向了高技术竞争。

纺织品生产厂房设计建造

纺织品生产厂房设计建造一、引言本文档旨在提供有关纺织品生产厂房设计建造的指导原则和建议。

在设计和建造过程中,需要考虑多个因素,包括生产流程、设备布置、安全性等。

本文将从以下几个方面进行讨论:建筑结构设计、空间布局、能源利用、安全考虑等。

二、建筑结构设计在纺织品生产厂房的建筑结构设计中,应考虑以下几点:1. 结构稳定性:确保建筑结构能够承受生产设备和材料的重量,以及自然灾害可能带来的挑战。

2. 空间布局:合理划分厂房内部空间,确保不同生产环节之间的流畅协作,同时考虑到员工的工作效率和舒适性。

3. 材料选择:选择适用于纺织品生产的材料,如耐火材料、防水材料等,以确保建筑的安全性和可持续性。

三、空间布局纺织品生产厂房的空间布局需要满足以下几个要求:1. 生产流程:根据纺织品生产的流程,将不同的生产环节合理划分,并确定其相对位置,以提高生产效率。

2. 人员流动:确保员工能够方便地在不同生产环节之间移动,同时保持工作区域的清洁和有序。

3. 物料运输:考虑到纺织品生产过程中的物料运输需求,合理设置物料运输通道和储存区域。

四、能源利用在设计和建造纺织品生产厂房时,应考虑以下几点,以最大程度地利用能源:1. 自然采光:合理设计采光系统,尽量减少对人工照明的依赖,降低能耗。

2. 通风系统:建立有效的通风系统,确保良好的空气流通,提供员工舒适的工作环境。

3. 能源回收利用:考虑利用工艺余热和废水等能源资源,通过适当的处理和回收利用,降低能源消耗。

五、安全考虑在纺织品生产厂房的设计和建造中,安全是至关重要的。

以下是一些安全考虑的要点:1. 防火措施:采用耐火材料、建立灭火系统和安全通道等,确保厂房的火灾安全。

2. 紧急疏散:合理设置紧急疏散通道、标识和指示牌,确保员工在紧急情况下能够快速疏散。

3. 设备安全:确保生产设备符合相关安全标准,并采取适当的维护措施,减少事故风险。

六、总结本文档介绍了纺织品生产厂房设计建造的原则和建议。

针织厂设计针织纬编生产设计

针织厂设计针织纬编生产设计1. 概述针织生产是一种常见的纺织制造业,通过在织物上编织纱线或其他纤维来创建不同的纹理和图案。

本文将重点讨论针对针织厂设计中的针织纬编生产设计方面进行分析和探讨。

2. 设计原则在进行针织纬编生产设计时,需要考虑以下设计原则: - 生产效率:合理布局和设备配置可以提高生产效率。

- 产品质量:保证产品质量和一致性是关键,要考虑纱线选择、针织密度和技术参数等方面。

- 节能环保:采用节能环保的设备和工艺是时代发展的趋势。

- 人性化设计:考虑员工舒适性和操作便利性,提高工作效率。

3. 设计要素3.1 设备选择针织生产线的设备选择是关键的一步。

常见的设备包括针织机、纬编机、整理机等。

根据生产规模和产品需求合理选择设备型号和数量。

3.2 布局设计良好的厂房布局可以提高生产效率和安全性。

包括原料存放区、生产车间、成品存放区等区域的合理划分和布置。

3.3 工艺流程针织纬编生产的工艺流程应当清晰明了,包括纱线预处理、纬编加工、整理和成品包装等环节。

确保每个环节流程畅通、协调。

3.4 质量控制建立质量管理体系,包括原料检验、生产过程监控、成品检测等环节,提高产品质量和市场竞争力。

4. 设计实例分析4.1 设备配置•针织机:选用XX型号针织机,具有高产能和稳定性。

•纬编机:采用XX型号纬编机,适用于各类纱线的编织需求。

•整理机:引进XX型号整理机,可提高生产效率和产品质量。

4.2 布局设计•原料存放区:设置在厂房侧面,方便装卸货物。

•生产车间:采用流水线布局,减少装卸作业和提高生产效率。

•成品存放区:位于厂房另一侧,便于产品分类和包装。

4.3 工艺流程1.纱线预处理:确保纱线干净和平整,减少生产过程中的问题。

2.纬编加工:根据产品设计要求设置不同的编织参数,保证产品品质。

3.整理和包装:对成品进行整理和包装,提高产品附加值和市场竞争力。

4.4 质量控制建立原料采购合格证明和产品质量检测记录,及时处理品质问题,保证产品合格率。

年产500万件纺织品生产车间工艺设计计划书

年产500万件纺织品生产车间工艺设计计划书1. 项目背景本项目旨在设计一个年产500万件纺织品的生产车间工艺,以提高生产效率和产品质量。

为了实现这一目标,我们将制定以下计划。

2. 设计目标- 实现年产500万件纺织品的生产目标;- 提高生产效率,降低生产成本;- 确保产品质量达到国际标准;- 保障员工安全和工作环境的健康。

3. 工艺设计计划3.1 设计流程图在设计过程中,我们将按照以下流程进行工艺设计:1. 产品设计:与设计部门合作,制定符合市场需求的纺织品产品设计方案;2. 原材料采购:与供应商合作,确保采购到符合质量要求的原材料;3. 生产工艺设计:制定生产流程,并考虑设备配置、人员安排和工艺参数等因素;4. 生产试验:进行小规模生产试验,测试工艺流程的可行性和优化方案;5. 工艺改进:根据试验结果,对工艺进行不断调整和改进,以提高生产效率和产品质量;6. 安全生产:制定严格的安全操作规程,确保员工安全和生产环境卫生;7. 质量控制:建立质量控制体系,进行产品质量检验和监控;8. 连续改进:定期评估生产工艺的效果,并进行持续改进,以适应市场需求的变化。

3.2 设备配置根据生产需求,我们将配置以下设备:- 纺织机:选择高效、稳定的纺织机械设备,确保生产效率;- 检测设备:配备先进的质量检测设备,进行产品质量监控;- 辅助设备:包括剪裁机、缝纫机等辅助设备,提高生产效率。

3.3 人员组织我们将组建以下团队,负责工艺设计和生产管理:- 工艺设计团队:由资深工艺设计师组成,负责制定生产工艺流程和参数;- 生产管理团队:负责生产计划安排、设备维护和人员培训等工作;- 质量控制团队:负责产品质量检验和质量控制。

4. 时间安排本工艺设计计划预计完成时间为X个月,具体时间安排如下:- 产品设计:X个月;- 原材料采购:X个月;- 生产工艺设计:X个月;- 生产试验:X个月;- 工艺改进:X个月;- 安全生产规程制定:X个月;- 质量控制体系建立:X个月;- 连续改进:持续进行。

现代新建棉纺织工厂工艺设计实例分析

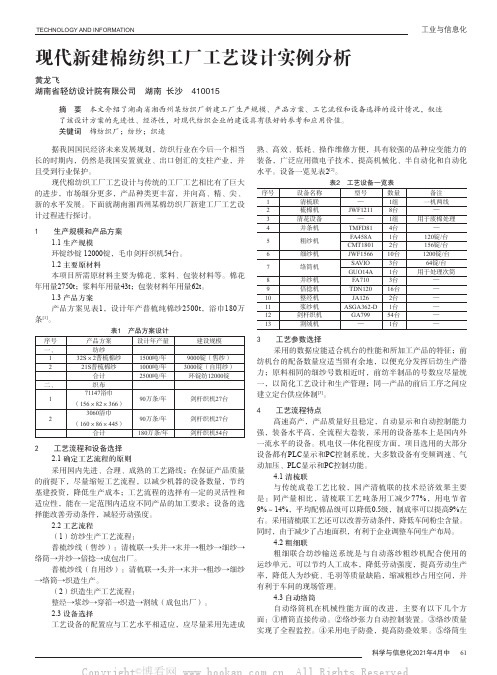

熟、高效、低耗、操作维修方便,具有较强的品种应变能力的

装备,广泛应用微电子技术,提高机械化、半自动化和自动化 水平。设备一览见表2[2]。

表2 工艺设备一览表

序号 1 2 3 4

5

6

7

8 9 10 11 12 13

设备名称 清梳联 梳棉机 清花设备 并条机

粗纱机

细纱机

络筒机

并纱机 倍捻机 整经机 浆纱机 剑杆织机 割绒机

型号 — JWF1211 — TMFD81 FA458A CMT1801 JWF1566 SAVIO GUO14A FA710 TDN120 JA126 ASGA362-D GA799 —

数量 1组 8台 1组 4台 1台 2台 10台 3台 1台 3台 16台 2台 1台 54台 1台

备注 一机两线

1 生产规模和产品方案

1.1 生产规模

环锭纱锭 12000锭,毛巾剑杆织机54台。

1.2 主要原材料

本项目所需原材料主要为棉花、浆料、包装材料等。棉花

年用量2750t;浆料年用量43t;包装材料年用量62t。

1.3 产品方案

产品方案见表1,设计年产普梳纯棉纱2500t,浴巾180万 条[1]。

表1 产品方案设计

序பைடு நூலகம் 一、

1 2

二、 1

2

产品方案 纺纱

32S×2普梳棉纱 21S普梳棉纱 合计 织布 71147浴巾

(156×82×366) 3060浴巾

(160×86×445) 合计

设计年产量 1500吨/年 1000吨/年 2500吨/年

90万条/年

90万条/年 180万条/年

建设规模 9000锭(售纱) 3000锭(自用纱) 环锭纺12000锭

5W锭棉纺织厂设计

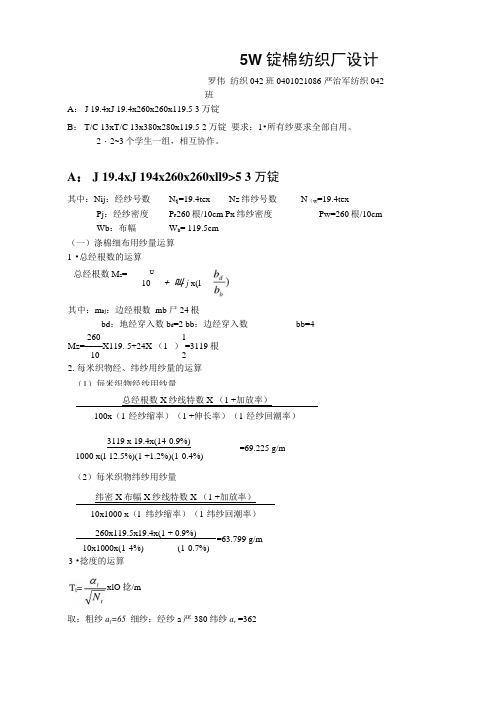

5W 锭棉纺织厂设计罗伟 纺织042班0401021086 严治军纺织042班A : J 19.4xJ 19.4x260x260x119.5 3 万锭B : T/C 13xT/C 13x380x280x119.5 2 万锭 要求:1•所有纱要求全部自用。

2・2~3个学生一组,相互协作。

A : J 19.4xJ 194x260x260xll9>5 3 万锭其中:Nij :经纱号数N tj =19.4tex Nz 纬纱号数 N (w =19.4texPj :经纱密度 P F 260根/10cm Px 纬纱密度Pw=260根/10cmWb :布幅W b = 119.5cm(一)涤棉细布用纱量运算1 •总经根数的运算取:粗纱a {=65 细纱:经纱a 严380纬纱a r =362总经根数M z =U-10其中:m bj :边经根数 mb 尸24根bd :地经穿入数b d =2 bb :边经穿入数 bb=4260 1Mz=——X119. 5+24X (1--) =3119 根10 22.每米织物经、纬纱用纱量的运算 (1)每米织物经纱用纱量总经根数X 纱线特数X (1 +加放率)100x (1-经纱缩率)(1 +伸长率)(1-经纱回潮率) 3119 x 19.4x(14-0.9%)1000 x(l-12.5%)(1 +1.2%)(1-0.4%) =69.225 g/m(2)每米织物纬纱用纱量纬密X 布幅X 纱线特数X (1 +加放率) 10x1000 x (l -纬纱缩率)(1-纬纱回潮率) 260x119.5x19.4x(1 + 0.9%)10x1000x(1-4%) (1-0.7%)=63.799 g/m3 •捻度的运算+ 叫j x(l-xlO 捻/m(1) 粗纱捻度T 沪 £==2.91捻/10cm=29.1捻/m1000500380细纱经纱捻度T=86.27捻/10cm=862・7捻/m V194362细纱纬纱捻度T 纬二一=^ =82.19捻/10cm= 821.9捻/m4 •细纱机理论生产量60 x H x Nt⑴细纱机理论生产卑唤2000*000取29400呎s 60x19400x19.4 八- 经纱= ------------------- =0.02382 kg/h •锭10x94.8x1000000狂g 60 x 19400x 19.4 八心八上宀 纬纱= ----------------------- =0.02567 kg/h-綻10x87.9727x1000000 「 时刻效率:经纱取97% 纬纱取96% (2) 细纱机定额生产量经纱=O.O2382x97%=O.O225 kg/h •锭 纬纱=0.02567x96%=0.02464 kg/h •锭 5. 细纱机配备台数总台数A =^2222=73.5台 取74台408取:细纱机型为FA506型每米织物经纱用纱量—经纱台数x 经纱定额生产量 每米织物纬纱用纱量二纬纱台数X 纬纱定额生产量nn 69.225 经纱台数 x 0.0238263.799 纬纱台数 x 0.02567 又:经纱台数十纬纱台数=74 得:经纱配备台数=39 纬纱配备台数=356. 细纱机产量(1) 经纱产量=经纱泄额产量x 每台锭数x 台数x (1 —打算停台率) =0.0225x408x39x (1-3.5%) =345.49 kg/h(2) 纬纱产量=纬纱泄额产量x 每台锭数x 台数x (1 —打算停台率) =0.02464x408x35x (1-3.5%) =339.54 kg/h⑶ 细纱机总产量=345.49+339.54=685.03 kg/li 7•每小时织物的经.纬纱用纱量经纱/只物总产量•海米织物经纱用纱量品唤9.225/画我2如 纬维织物总产量・x 每米织物纬纱用纱量品。

5万纱锭环锭纺160台喷气织机棉纺织工厂设计(doc 82页)

5万纱锭环锭纺160台喷气织机棉纺织工厂设计(doc 82页)部门: xxx时间: xxx整理范文,仅供参考,可下载自行编辑安徽工程大学本科毕业设计(论文)专业:纺织工程题目: 5万纱锭环锭纺160台喷气织机棉纺织工厂设计作者姓名:导师姓名:导师所在单位:2011年 6 月 20 日安徽工程大学本科毕业设计(论文)任务书2010 届学院专业学生姓名:Ⅰ毕业设计(论文)题目中文: 5万锭160台喷气织机棉纺织工厂设计英文:The design of Cotton textile mill with 50 000 spindles 160air-jet loom textile plantⅡ原始资料根据给定的细纱锭数和织机台数等相关数据进行棉纺织联合工厂设计,使得设计出来的纺织厂生产符合以下要求:1. 160×J14.6×J14.6×562.6×401.5 2/1 20%2. 160×9.7×9.7×200× 137 2/1 30%3. 160×29.2×29.2×128×60 3/1 20%4. 160×14.6×14.6×133×72 1/1 30%售纱:29.2tex 14.6tex主要参考文献:[1]陆君伟.纺织企业班组管理. [M].北京:中国纺织出版社,1999.[2]李长智.降低国产清梳联短绒棉结的工艺研究[J].棉纺织技术,2000,(8):29~23.[3]沈惠达.改善涤棉纱混合均匀的分析[J]. 棉纺织技术,1987,(8):35~37.[4] 郭先登. 关于中国纺织工业目前所处发展阶段的研究[J]中国纺织, 1999,(07) .[5]范尧明.涤棉混纺混合问题的评析与探讨[J]. 棉纺织技术,1999,(12):21~24.[6]张成福.降低细纱重量不匀的主要措施[J]. 棉纺织技术,1999,(11):39~40.[7]戚玉光.排包小议[J]. 棉纺织技术,1999,(1):33~34.[8]棉纺手册(第三版)编委会编.棉纺手册[M].第三版. 北京:中国纺织出版社,2004.[9]钱鸿彬.棉纺织工厂设计[M].第二版. 北京:中国纺织出版社,2007.[10]郁履方,戴元熙.纺织厂空气调节[M].第二版. 北京:中国纺织出版社,1988.[11]棉织手册(第二版)编委会编.棉织手册[M].北京:第二版.中国纺织出版社,2001.[12]杨锁廷.纺纱学[M]. 北京:中国纺织出版社,2004.[13]薛少林.减少纱线毛羽的探讨[J]. 棉纺织技术,1999,(3):19~21.[14]徐少范.棉纺质量控制[M].北京:中国纺织出版社,2002.[15]朱苏康,高卫东.机织学[M]. 北京:中国纺织出版社,2008.[16]孔庆福.中国纺织机械选用指南. [M].北京:中国纺织出版社,1999.[17]潘慧明.我国纺织服装业集群研究.[D]武汉理工大学.2006.[18]吴志宾. 经济全球化与我国纺织工业产业结构调整战略[D]南京理工大学, 2002.5万纱锭环锭纺160台喷气织机棉纺织厂摘要根据设计计划,我们将设计一个五万纱锭环锭纺160台喷气织机纺织厂。

纺织厂毕业设计

纺织厂毕业设计一、设计背景纺织厂作为制造行业的重要组成部分,承担着纺织品的生产任务。

随着科技的发展和社会的进步,纺织厂也面临着许多问题和挑战。

为了提高生产效率、降低成本、提升产品质量,本文提出了一种基于智能化管理的纺织厂毕业设计方案。

二、设计目标本毕业设计的目标是提出一种基于智能化管理的纺织厂设计方案,以提高生产效率、降低成本、提升产品质量。

具体包括以下几个方面:1.智能化生产线设计:通过引入自动化设备和智能化控制系统,实现生产线的智能化管理,提高生产效率;2.数据化监控系统设计:基于物联网技术,实现对生产过程的数据化监控和分析,及时发现和解决生产问题;3.品质管理系统设计:建立完善的品质管理体系,确保产品质量;4.节能环保设计:优化能源的利用和排放,降低生产过程中的环境影响。

三、设计方案1. 智能化生产线设计在现代纺织厂中,智能化生产线已经成为常见的生产方式。

本设计方案中,将引入自动化设备和智能化控制系统,实现纺织厂生产线的智能化管理。

具体包括以下几个方面:•自动化设备:引入自动化织机、自动化缝纫机等现代化设备,实现纺织生产过程的自动化和高速化;•智能化控制系统:利用传感器、执行器等设备,实时监测生产过程中的各个环节,并进行智能化控制,提高生产效率和产品质量;•数据集成平台:建立数据集成平台,实现各个设备和系统之间的数据交换和信息共享。

2. 数据化监控系统设计本设计方案中,将基于物联网技术,建立数据化监控系统,对纺织生产过程进行数据采集、监控和分析。

具体包括以下几个方面:•传感器网络:在各个生产环节安装传感器,实时采集生产数据,如温度、湿度、压力等;•数据存储和处理:通过云平台或本地服务器,对采集到的数据进行存储和处理,实现数据的实时分析和监控;•异常预警和故障排查:基于采集到的数据,建立异常预警和故障排查模型,及时发现生产异常和设备故障,提高生产效率和产品质量。

3. 品质管理系统设计为了保证产品质量,本设计方案中提出了一套完善的品质管理系统。

纺织工厂生产车间布局规划

纺织工厂生产车间布局规划在纺织工厂的生产过程中,车间布局的规划是至关重要的。

一个合理、高效的布局可以极大地提高生产效率,并确保工作流程的顺畅进行。

本文将就纺织工厂生产车间布局规划进行探讨,并提供一种合适的格式来书写。

一、车间布局的目标车间布局的主要目标是优化生产效率、提高工作环境以及最大限度地减少资源浪费。

这些目标可以通过以下几个方面的布局考虑来实现:1. 产能最大化:合理分配车间内各项设备和机器的位置,确保它们之间的距离合适,以减少物料运输时间,提高生产效率。

2. 流程优化:将车间划分为不同的区域或工作站,使得生产流程连贯,从而最大程度地减少产品在生产过程中的停滞时间。

3. 安全环保:布局应考虑到安全和环境保护因素,确保车间内的机器和设备之间有足够的空间和安全通道,以便员工操作和紧急疏散。

同时,还应设置合适的通风系统,确保工作环境的卫生和清洁。

4. 劳动力利用率:通过考虑员工的工作效率和舒适度,合理安排工作站的位置和间距,充分发挥员工的潜力并减少不必要的劳动力浪费。

二、车间布局的格式针对纺织工厂生产车间布局规划,可以采用以下格式进行文章书写,以便清晰地展示布局方案:1. 引言:对纺织工厂生产车间布局规划的重要性进行介绍,引出本文的内容。

2. 车间布局目标:列举车间布局的主要目标,包括产能最大化、流程优化、安全环保和劳动力利用率。

3. 车间布局方案:对车间布局的方案进行详细的阐述,包括工作站的位置安排、设备和机器的放置以及区域的划分等。

4. 产能最大化:阐述如何合理安排机器和设备的位置,减少物料运输时间,提高生产效率。

5. 流程优化:说明将车间划分为不同区域或工作站的重要性,以及如何确保生产流程连贯,减少产品的停滞时间。

6. 安全环保:介绍如何考虑到安全和环境保护因素,确保车间内有足够的空间和安全通道,以及合适的通风系统的设置。

7. 劳动力利用率:探讨如何通过合理安排工作站的位置和间距,充分发挥员工的潜力并减少不必要的劳动力浪费。

10万锭棉纺厂设计

10万锭棉纺厂设计本文旨在对10万锭棉纺厂设计进行概述,并介绍其重要性。

在现代纺织行业中,棉纺厂设计是一个关键的环节,直接影响到生产效率和产品质量。

因此,合理而高效的棉纺厂设计对于企业的发展具有重要意义。

一家10万锭棉纺厂的设计需要综合考虑多个因素,如设备布局、工艺流程、能源消耗、环境保护等。

通过科学合理的设计,可以最大程度地提高棉纺厂的生产效率,降低能源消耗,保护环境,同时提高产品质量。

本文将在后续内容中详细探讨10万锭棉纺厂设计的各个方面,并提供有效的解决方案,帮助读者更好地理解和应用于实际设计中。

请继续阅读以下章节,以了解更多关于10万锭棉纺厂设计的信息。

章节1 - 设备布局](#章节1---设备布局)章节2 - 工艺流程](#章节2---工艺流程)章节3 - 能源消耗](#章节3---能源消耗)章节4 - 环境保护](#章节4---环境保护)在10万锭棉纺厂的设计中,合理的设备布局非常重要。

良好的设备布局可以提高生产效率,减少物料运输和工人移动的时间,同时便于设备维护和管理。

本章将详细介绍设备布局的原则和方法,并提供一些建议和实例供读者参考。

工艺流程是棉纺厂生产的核心,直接关系到产品的质量和成本。

在10万锭棉纺厂的设计中,科学合理的工艺流程安排能够提高生产效率、减少能源消耗,并确保产品质量稳定。

本章将探讨各个工艺环节的设计原则和技术要点,帮助读者优化棉纺厂的工艺流程。

棉纺厂在生产过程中消耗大量能源,合理管理和降低能源消耗对于企业的可持续发展至关重要。

在10万锭棉纺厂的设计中,应注重节能措施的采取,优化能源利用效率,减少能源浪费。

本章将介绍针对棉纺厂能源消耗的主要控制策略和技术手段,帮助读者有效管理能源消耗。

作为一个重要的工业行业,棉纺厂设计应注重环境保护。

合理的设计可以降低排放污染物的量,减少对环境的影响。

在10万锭棉纺厂的设计中,应注意废水处理、废气处理和噪音控制等方面,以保护环境并遵守相关法规。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

最新纺织厂生产设计随着经济的不断发展和纺织品应用面的扩展,人们对纺织品的需求飞速增长。

我国人口众多,纺织品需求量更大,纺织行业成为朝阳行业。

作为纺织专业的大学生,也有了更大的用武之地,在这个知识是第一生产率的时代里,掌握扎实的纺织专业知识已成为重中之重。

本着检验自我和更一步巩固相关专业知识的目的,我选择纺织厂设计作为毕业设计内容。

织厂设计要求对纺织厂的各个工艺流程,各种机器性能,各工序的适用环境等都有充分的了解,,同时又要考虑到其经济性,适用性,操作便利性诸多的因素,是一门非常好的全面提高巩固专业知识的科目,对以后走上工作岗位也会有很好的实用价值。

本设计内容以论述纺织工厂的工艺设计为主,包括工艺流程选择,设备选型,与配备,车间布置与机器排列等。

另外也介绍了有关基本建设程序,厂址选择,总平面布置等。

由于本人的知识有限,加上时间仓促,不妥和错误之处难免,恳请各位老师批评指正。

目录摘要ABSTRACT第1章总论1.1 建厂背景……………………………………………………………………………1.2 设计规模……………………………………………………………………………1.3 厂址选择……………………………………………………………………………1.4 厂房形式……………………………………………………………………………1.5 变电、配电、通讯形式1.6 空调、冷源锅炉1.7 除尘、消防、防水第2章工艺流程和机器选择2.1概述第3章织部设计计算3.1 织机数量的配备3.2机器数量配备计算3.3织部各机器配备台数第4章纺部设计计算4.1 JT/C65/3513×2股线设计计算4.2 JT/C65/3526纱设计计算4.3 J9.7×9.7纱设计计算4.4 14.5tex纬纱设计计算4.5 19.5tex纬纱设计计算4.6 29.5tex纬纱设计计算4.7 36.4纬纱设计计算4.8 28tex售纱计算4.9 纺部各机器配备台数第5章车间布置与机器排列5.1车间布置5.2纺部各车间机器排列5.3 织部各车间机器排列第6章劳动定员6.1 劳动定员的意义和目的6.2劳动定员的编制第7章细纱车间空气调节系统设计7.1概述7.2细纱车间空调系统设计第8章除尘8.1棉尘的来源及危害8.2车间除尘设计第9章项目的经济评价第10章技术经济性评价参考文献摘要根据设计计划,我们将设计一个五万纱锭1000头转杯纺60台喷气织机960台有梭织机的纺织联合厂。

且设计品种为:1. 170×J9.7×J9.7×377.5×346 纯棉细平布(喷气织机)2. 150×JT/C65/3513×2×J26×480× 244.5 涤棉半线华达呢25%3. 150×19.5×14.5×307×307 纯棉细布40%4. 150×29.5×36.4×499×220.5 纯棉纱卡35%余锭售纱此设计要求按照机器工艺流程和原料的性质,工作条件和生产产品,设计合理的生产工艺过程。

设计主要内容有:1.厂房总平面布置图:设在芜湖市郊,见图纸A12.车间的安排和机器排列,见图纸A03.工艺设计,包括合理工艺路线及计算机器配备数量4.其他设计职厂房结构,柱网参数,空调除尘5.图纸:(1) 车间布置及机器排列图:A0(2) 布机地脚图:A2(3) 输浆管路图:A2(4) 梳棉除尘图:A2(5) 厂房设计布置图:A1ABSTRACTAccording to the project plan, we will design a textile mill. Which has the sale of 500000 spindles and 1000 air spinning and owns 960 shuttle looms , 60 air-jet looms.The products to be produced as follow:1. 170×J9.7×J9.7×377.5×3462. 150×JT/C65/3513×2×J26×480× 244.5 25%3. 150×19.5×14.5×307×307 40%4. 150×29.5×36.4×499×220.5 35%yarns for sale:This is the textile designing which is required for the prepartion,in the order of equipments and raw materials ,under the control of invention and burget in the designing of the cording and production. The main contents in the design are following :1.The selection of the mill address and seneral mill to be designed in conexed inWuHu city.2.The arrangement of workshops and machines A03.The technical designing4.Other designing5.The drawing(1)The arrangement of workshops and machines.A0(2)The looking drawing of shuttles looms.A2(3)The arrangement of Size Sapply.A2(4)The dedusting system of lorrbing A2(5)The cayout lf mill arrangement. A1第1章总论1.1 建厂背景进入新世纪的几年里,世界经济发展讯猛,人们对纺织产品的需求也飞速发展,特别是对高质量的纺织产品,预计,在未来很长的一段时间内,人们对纺织品的需求还会持续发展。

为顺应时代发展需要和更大的程度的满足人民群众的需求,特决定建设一座纺织联合厂。

1.2 设计规模设计依据教研组提出的任务而作, 拟设计一个五万纱锭1000头转杯纺60台喷气织机960台有梭织机的纺织联合厂。

且设计品种为:1. 170×J9.7×J9.7×377.5×346 纯棉细平布(喷气织机)2. 150×JT/C65/3513×2×J26×480× 244.5 涤棉半线华达呢25%3. 150×19.5×14.5×307×307 纯棉细布40%4. 150×29.5×36.4×499×220.5 纯棉纱卡35%余锭售纱为28tex1.3 厂址选择经过认真的调查,综合的研究和比较。

我把厂址选在芜湖市市区的下风区(芜湖市经济开发区),芜湖市是新兴发展起来的城市,水陆交通四通八达,建厂有着交通上的便利。

作为一个中等发展的城市,有着大量的剩余劳动力资源,而且在芜湖周边的农村,有着大量棉花生产基地,原棉的釆购方便快捷,成本低。

芜湖市靠近纺织业发达的江苏,浙江,产品进市场有着讯速,成本低的优势,芜湖市地势平坦,水力电力资源充足,通讯发达。

地震等级为7级,适合建纺织厂。

芜湖市有着纺织类的专业的高等院校,纺织类人才供应充分。

1.4 厂房形式厂房采用直线锯齿型排列,主导厂房方向为北偏东8°。

生产厂房设在该地区主导风向的下风方向,生活区设在上风向,采光方向采取北偏东8°,纺部采用的柱网尺寸为9×10.2,9×10.5,8.4×10.2,8.4×10.5织部采用的柱网尺寸为9×13.5,8.4×13.5,9×11.7,8.4×11.7,7.2×13.5,7.2×11.7以保证各种机器的合理排列。

屋柱为钢筋混凝土制成,全部预制成后于梁柱之上。

1.5 变电,配电,通讯形式为了节省电缆电线的费用及经常的线路损耗,变电所的位置尽量接近负荷中心,变电器一次测电压15000伏,二次测的电压为350伏,220伏,45伏,分别供给动力,照明及工作用灯,照明与动力线路混合,以简化线路,采用星型捻线法,中心接地,在厂区的高压线均用地沟布线以保证安全。

通讯方式设置200门电站,主交换器一座,此外设置广播站,在主要车间,办公楼及食堂设扩音装置以播送新闻,音乐和发达通知。

1.6 空调,冷源锅炉全部厂房的空气调节采用小型轴流式风扇,配合深井水之流涤室,以控制车间的温湿度,个别车间需要加湿荷,另设低压喷雾龙头以补之,为使车间整齐美观,并使车间与外界绝热良好,附属厂房设在锯齿型厂房四周,锅炉房设在下风方向,与主厂房相距50M,厂区内根据空调等要求,合理设置蓄水池3个。

1.7 除尘,消防,防水除尘设备尽量增加各机器的吸尘装置,细纱机加装自动吸管清洁装置,并且各车间要定期清扫,生产厂房、办公楼安装消防器,易起火部位加装自动消防系统及自动报警装置以保安全,各车间主要通道均正对太平门,并以显著标志标明,电气设备附近配有四氧化碳灭火机。

第2章工艺流程和机器选择2.1概述1. 170×J9.7×J9.7×377.5×346 纯棉细平布(喷气织机)2. 150×JT/C65/3513×2×J26×480× 244.5 涤棉半线华达呢25%3. 150×19.5×14.5×307×307 纯棉细布40%4. 150×29.5×36.4×499×220.5 纯棉纱卡35%1. 150×29.5×36.4×499×220.5纱斜纹,其纱为中号纱,可选择色泽洁白、品级较高,成熟度适中,纤维号数和强力较高,纤维长度较长和整齐度较好,杂质疵点较少的原棉。

2. 150×JT/C65/3513×2×J26×480×244.5涤棉半线华达呢,织物为精梳纱,选择白棉时尽量选用品级高的长绒棉或细绒棉,及棉单纤维强度适中,成熟度适中,结杂少。