SMT常见不良

SMT常见焊接不良

SMT常见焊接不良1:a珠(Solder ball)SMT常焊接不良13:反向(Polarity Orientation)14:留助焊(Flux Residues) 15:e件(Worng Part) 16:多a(Extra solder) 17:多件(Extra Part) 18:粜(Solder wicking) 19:a裂(Fractured Solder) 20:短路(Solder short)2:a渣(Solder splashes) 3:攘(Mounting On Side) 4:少a(Insufficient solder) 5:立碑(Tombstone) 6:焊(Unsoldered) 7:偏位(Off Pad) 8:焊PN起(Lifted land)9:少件(Missing Part)10:冷焊(Cold solder) 11:反白(Upside down) 12:半(Dewetting)21:孔(Pinhole)22:元件破p(Component Damaged) 23:嘶`褶(Lable peeling) 25:共面度不良(Coplanarity Defect)SMT常焊接不良a珠(Solder Ball)焊接过程中的加热急速而使焊料飞散所致,焊料的印刷错位,塌边SMT常焊接不良a渣(Solder Splashes)由於焊料R於PCB造成,W罴小焊料SMT常焊接不良攘(Gross placement)晶片元件认(90度)焊接在Pad上.SMT常焊接不良少a(Insufficient Solder)任何一端吃a低於PCB厚度25%,或零件焊端高度25%SMT常焊接不良立碑(Tombstone)矩形片式元件的一端焊接在焊盘上,而另一端则翘立,这种现象就称为曼哈顿现象,也叫立碑SMT常焊接不良焊(UnsolderedNonwetting)焊c面或孔任凑从绣a.SMT常焊接不良偏位(Off Pad)偏零件突出焊P位置SMT常焊接不良PadN起(Lifted Pad)焊P於基材分x.(小於1Pad厚度)SMT常焊接不良少件(Missing Part)依工程Y料之定安b的零件漏b.SMT常焊接不良冷焊(Cold SolderIncomplete reflow of solder paste)a表面灰暗,焊c脆落(回焊不完全)SMT常焊接不良反白(Gross placement)晶片元件倒b焊接在Pad上.SMT常焊接不良半(Dewetting)a膏焊接焊P或引_未完全SMT常焊接不良反向(Polarity Orientation)元件O性於PCB方向相反.SMT常焊接不良留助焊(Flux Residues)a品上留有助焊,影外^SMT常焊接不良e件(Wrong Part)所用零件於工程Y料之格不一致SMT常焊接不良多a(Extra Solder)a已超越M件部的上方延伸出焊接端.SMT常焊接不良多件(Extra Part)PCB板上不安b的位置安b零件SMT常焊接不良粜(Solder Wicking)焊料未在元件引_,而是通^引_上升倒引_c元件本w的Y合,似油糁械挠蜕仙到粜旧隙.SMT常焊接不良a裂(Fractured solder)焊接PCB在刚脱离焊区时,由于焊料和被接合件的热膨胀差异,在急冷或急热作用下,因凝固应力或收缩应力的影响,会使SMD基本产生微裂,焊接后的PCB,在冲切、运输过程中,也必须减少对SMD的冲击应力。

SMT不良原因及对策

3、上料员上料方向上反;

3、上料前对材料方向进行确认;

4、FEEDER 压盖变开导致,元件供给时方向; 4、维修或更换 FEEDER 压盖;

5、机器归正件时反向;

5、修理机器归正器;

6、来料方向变更,盘装方向变更后程序未变 6、发现问题时及时修改程序;

更方向;

7、Q、V 轴马达皮带或轴有问题。

7、检查马达皮带和马达轴。

11、检查 783 或驱动箱风扇;

12、MPA3 吸咀定位锁磨损导致吸咀晃动造成 12、更换 MAP3 吸咀定位锁。

贴装偏移。

1、PCB 焊盘上有惯穿孔; 2、钢网开孔过小或钢网厚度太薄; 3、锡膏印刷时少锡(脱膜不良); 4、钢网堵孔导致锡膏漏刷。

1、原材料不良; 2、规正器不顺导致元件夹坏; 3、吸着高度或贴装高度过低导致; 4、回焊炉温度设置过高; 5、料架顶针过长导致; 6、炉后撞件。

3、回焊炉升温过快导致;

3、调整回流焊升温速度 90-120sec;

4、元件贴装偏移导致;

4、调整机器贴装座标;

5、钢网开孔不佳(厚度过厚,引脚开孔过长, 5、重开精密钢网,厚度一般为 0.12mm-0.15mm;

开孔过大);

6、锡膏无法承受元件重量;

6、选用粘性好的锡膏;

7、钢网或刮刀变形造成锡膏印刷过厚;

4、锡膏中有异物;

4、印刷过程避免异物掉过去;

5、炉温设置过高或反面元件过重;

5、调整炉温或用纸皮垫着过炉;

6、机器贴装高度过高。

6、调整贴装高度。

错件

1、机器贴装时无吹气抛料无吹气,抛料盒毛 1、检查机器贴片吹气气压抛料吹气气压抛料盒毛刷;

刷不良;

2、贴装高度设置过高元件未贴装到位;

SMT常见不良中英文对照

SMT常见不良中英文对照1.缺件(MISSING PARTS)2.错件(WRONG PARTS)3.多件(EXCESSIVE PARTS)4.短路(SHORT)5.断路(OPEN)6.线短(WIRE SHORT)7.线长(WIRE LONG)8.拐线(WIREPOORDDRESS)9.冷焊(COLD SOLDER)10.包焊(EXCESSSOLDER)11.空焊(MISSING SOLDER)12.锡尖(SOLDER ICICLE)13.锡渣(SOLDER SPLASH)14.锡裂(SODER CRACK)15.锡洞(PINHOLE)16.锡球(SOLDER BALL)17.锡桥(SOLDER BRIDGE)18.滑牙(SCREWLOOSE)19.氧化(RUST)20.异物(FOREIGNER MATERIAL)21.溢胶(EXCESSIVEGLUE)22.锡短路(SOLDER BRIDGE)24.极性反(WRONG POLARITY)25.脚未入(PINUNSEATED)27.脚未剪(PINNOCUT)28脚未弯(PINNOTBENT)29.缺盖章(MISSINGSTAMP)31.缺序号(MISSINGS/N)32.序号错(WRONGS/N)34.标示错(WRONGMARK)35.脚太短(PINSHORT)36.J1不洁(J1DIRTY)37.锡凹陷(SOLDERSCOOPED)38.线序错(W/LOFWIRE)39.未测试(NOTEST)40.VR变形(VRDEFORMED)41.PCB翘皮(PCB PEELING)42.PCB弯曲(PCB TWIST)43.零件沾胶(GLUEONPARTS)44.零件脚长(PARTSPINLONG)45.浮件(PART SLIFT)46.零件歪斜(PARTSTILT)47.零件相触(PARTSTOUCH)48.零件变形(PARTSDEFORMED)49.零件损坏(PARTSDAMAGED)50.零件脚脏(PINDIRTY)51.零件多装(PARTSEXCESS)52.零件沾锡(SOLDERONPARTS)53.零件偏移(PARTSSHIFT)54.包装错误(WRONGPACKING)55.印章错误(WRONGSTAMPS)56.尺寸错误(DIMENSIONWRONG)57.二极管坏(DIODENG)58.晶体管坏(TRANSISTORNG)59.振荡器坏(X’TLNG)60.管装错误(TUBESWRONG)61.阻值错误(IMPEDANCEWRONG)62.版本错误(REVWRONG)63.电测不良(TESTFAILURE)64.版本未标(NONREVLEBEL)65.包装损坏(PACKINGDAMAGED)66.印章模糊(STAMPSDEFECTIVE)67.卷标歪斜(LABELTILT)68.外箱损坏(CARTONDAMAGED)69.点胶不良(POORGLUE)70.IC座氧化(SOCKETRUST)71.缺UL卷标(MISSINGULLABEL)72.线材不良(WIREFAILURE)73.零件脚损坏(PINDAMAGED)74.金手指沾锡(SOLDERONGOLDENFINGERS)76.包装数量错(PACKINGQ’TYWRONG)77.零件未定位(PARTSUNSEATED)79.垫片安装不良(WASHERUNSEATED)80.线材安装不良(WIREUNSEATED)。

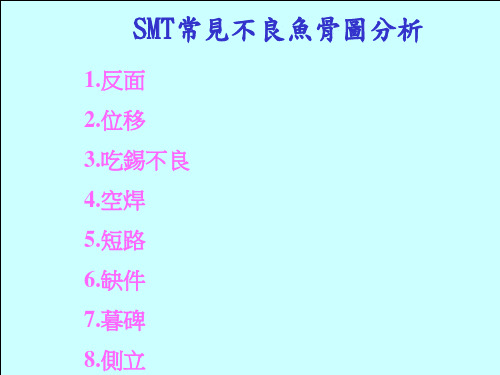

SMT常见不良鱼骨图分析

錫 膏 下錫 印刷 印刷 脫 模 印刷有機 不良 太厚 短路 錫尖 鋼板 鋼板 開口 鋼板 鋼 張力 材質 規格 厚度

軌道流板不暢撞板 手放零件方法不當 載板系統不良

板 鋼板底 開口 表面 鋼板 損壞 貼紙多 不良 粗糙 不平 軌道有雜物 真空 Feeder 定位pin 置件 Table 高度 松動 不暢 不良 過高 置件偏移

不恰當操機 回焊爐軌道上有雜物 鋼板開口尺 未利用PCB 程式異動 加裝的Mark 鋼板不潔 寸不當 錫膏印刷偏移 回焊爐溫度 程式 PAD上有錫珠 錫膏印刷不均 Part data中 過高 刮刀data未 坐標不正 誤差值太大 零件過於靠邊 爐溫測定不合理 回焊爐對流 優化 速度過快 料架不良 鋼板與PAD Part data中元件厚 抓料位置偏移 Check Clutch 度比真空厚度大 設計不符 軌道過快 回焊爐抽風 吸嘴 吸嘴 Vision 角度修正故障 type不適 limit小 不潔 速度快 不良 彎曲 錫膏過稀 零件腳較PAD 真空不良 相對較大 錫膏過厚 錫膏厚度過 上料方式不當 錫量不足 厚/過薄 Nozzle置 吸嘴過 Nozzle切 Tolerance 坐標修改失誤 無法正確辨 回焊爐抽風過大 厚度不 手放零件方 件過快 小或型 口不良, 不當 認mark點 准備 法不當 錫膏印刷薄 號不對 真空不暢 Mark Scan Clamp unit松動 設置過大

置 件

Sensor失靈 機器故障 軌道不潔 軌道卡板 氣壓 Mark點設置 鋼板設計不良 鋼板無閉口 運轉速度 開口不正確 置 件 速 度 過 快 吸 嘴 siz e 不 符 吸 座 嘴 標 彎 誤 曲 差 吸 嘴 磨 損 置 件 高 度 吸 嘴 缺 口 Z0 設 置 不 當

方法

Z軸不平 機器振動 閉口堵塞 MTU振動太大

SMT不良缺陷诊断分析与解决方案

18 SMT焊接不良缺陷

原因: 1、安放位置移位; 2、焊膏中的焊剂使元件浮起; 3、印刷焊膏厚度不够; 4、加热速度过快且不均匀; 5、焊盘设计不合理; 6、元件可焊性差。

19 SMT焊接不良缺陷

解决方案: 工艺或设计: 1、调整印刷参数和安放位置; 2、采用焊剂量少的焊膏; 3、在片式元器件下的金属端子使用较大的宽度和面积; 4、减少焊接焊盘的宽度; 5、将热量的不均等分布减到最小,包括焊盘与散热层的连接; 6、通过适当的PCB设计和再流方法的选择把阴影效应减少到最少; 7、在铜焊盘上使用有机的可焊性保护剂(OSP)或镍/金(Ni/Au)涂层或锡SN涂层代替Sn-Pb涂层; 8、减少元器件端子金属层或PCB焊盘金属层的污染和氧化水平;

30 SMT焊接不良缺陷

解决方案: 1、增厚漏版,增加刮刀压力; 2、改善可焊性; 3、增加再流焊的时间; 4、光滑的孔壁容易释放焊膏,不易造成堵塞; 5、(1)从冰箱里取出的锡膏必须解冻(2)检查锡膏有没有过期,(3)避免

焊膏停留在模板上时间太长,(4)避免高湿度条件下印刷。

31 SMT焊接不良缺陷

焊料锡多:焊接处的焊料大大多于正常需求量、致使看不清被焊件轮廓 或焊料形成堆积球状。

原因: 1、漏版开口过大; 2、焊膏粘度小。 解决方案: 1、减小漏版开口; 2、增加焊膏粘度。

32 SMT焊接不良缺陷

拉尖:焊接处有向外突出呈针状或刺状的焊料,但还没有与其它不应互连处(如焊盘或导线等)相连或 接触而形成的电气短路,也叫毛刺、拖尾。

5、飞达的供料中心不对,设备吸取物料时吸偏,高速运转中元件被甩掉。

24 SMT焊接不良缺陷

反向:有极性的元件未对应PCB上的极性位置 原因: 1、材料上反; 2、手补元件贴反或焊反; 3、机器元件贴装角度或识别角度设置错误。 解决方案: 1、严格按程序文件要求作业; 2、手补件严格按手补程序控制程序作业; 3、正常来讲元件的识别角度都设置为0,元件的贴片角度大坂松下及 YAMAHA 为逆时针反向设置的,

SMT常见不良鱼骨图分析

对PCB板进行烘烤,去除潮气。 选用优质的焊锡材料,减少杂质含量。

错件

01

错件产生原因

02 贴片程序中未正确设置器件参数,导致机器无法 识别器件。

03 操作员未按照作业指导书操作,导致器件贴错。

错件

器件包装不良,导致取料时出现错误 。

PCB板放置位置不正确,导致取料时 出现错误。

错件

改善措施

1

smt常见不良鱼骨图分 析

目录 CONTENT

• SMT常见不良现象 • 原因分析 • 解决方案 • 预防措施

01

SMT常见不良现象

锡珠

总结词

锡珠是指在焊接过程中,多余的焊锡 在PCB板上形成的小球状焊锡。

详细描述

锡珠可能是由于焊锡量过多、焊剂过 量、加热不足或加热时间过长等原因 造成的。锡珠可能导致电路短路、元 器件短路、降低产品可靠性等问题。

错件

总结词

错件是指在SMT贴片过程中,将元器件贴错位置或贴错型号 的现象。

详细描述

错件可能是由于操作员疏忽、程序错误、标签错误等原因造 成的。错件可能导致电路功能异常、产品性能

偏位是指元器件在PCB板上的位置与设计要求存在偏差的现象。

详细描述

偏位可能是由于贴片程序错误、操作员操作失误、焊锡量不足等原因造成的。 偏位可能导致电路性能不稳定、产品可靠性降低等问题。

立碑

总结词

立碑是指SMT贴片元件的一端或两端翘起,形成类似碑文的效果。

详细描述

立碑可能是由于元件吸嘴选择不当、元件本身翘曲、焊膏量不足等因素引起的。 为了预防立碑问题,可以选用适合的元件吸嘴,确保吸力适中;加强元件存储和 使用管理,避免元件翘曲;控制焊膏的量,确保焊点饱满等。

SMT不良产生原因及解决办法

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载SMT不良产生原因及解决办法地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容Surface mount technology(SMT)不良产生原因及对策零件反向产生的原因:1:人工手贴贴反2:来料有个别反向3;机器FEEDER坏或FEEDER振动过大(导致物料反向)振动飞达4:PCB板上标示不清楚(导致作业员难以判断)5:机器程式角度错6:作业员上料反向(IC之类)7:核对首件人员粗心,不能及时发现问题8:炉后QC也未能及时发现问题对策: 1:对作业员进行培训,使其可以正确的辨别元器件方向2:对来料加强检测3:维修FEEDER及调整振动FEEDER的振动力度(并要求作业员对此物料进行方向检查)4:在生产当中要是遇到难以判断元器件方向的。

一定要等工程部确定之后才可以批量生产,也可以SKIP5:工程人员要认真核对生产程式,并要求对首件进行全检(特别要注意有极性的元件)6:作业员每次换料之后要求IPQC核对物料(包括元件的方向)并要求作业员每2小时必须核对一次物料7:核对首件人员一定要细心,最好是2个或以上的人员进行核对。

(如果有专门的IPQC的话也可以要求每2小时再做一次首件)8:QC检查时一定要用放大镜认真检查(对元件数量多的板尽量使用套版)少件(缺件)产生的原因:1:印刷机印刷偏位2:钢网孔被杂物或其它东西给堵塞(焊盘没锡而导致飞件)3:锡膏放置时间太久(元器件不上锡而导致元件飞件)4:机器Z轴高度异常5:机器NOZZLE上有残留的锡膏或胶水(此时机器每次都可以识别但物料放不下来导致少件)6:机器气压过低(机器在识别元件之后气压低导致物料掉下)7:置件后零件被NOZZLE吹气吹开8:机器NOZZLE型号用错9:PCB板的弯曲度已超标(贴片后元件弹掉)10:元件厚度差异过大11:机器零件参数设置错误12:FEEDER中心位置偏移13:机器贴装时未顶顶针14:炉前总检碰撞掉落对策: 1:调整印刷机(要求印刷员对每一PCS印刷好的进行检查)2:要及时的清洗钢网(一般5-10PCS清洗一次)3:按照(锡膏储存作业指导书)作业,锡膏在常温下放置一定不能超过24小时4:校正机器Z轴(不能使机器NOZZLE放置零件时Z轴离PCB板过高。

SMT外观目检不良项目及发生原因

SMT外观目检不良项目及发生原因1.0 空焊1.1 空焊:零件脚或引线脚与锡垫间没有锡或其它因素造成没有接合假焊:假焊之现象与空焊类似,但其锡垫之锡量太少,低于接合面标准。

1.2 冷焊:锡或锡膏在回风炉气化后,在锡垫上仍有模糊的粒状附着物。

造成的原因:零件偏移,浮起,PIN歪,PIN 翘,PIN偏移,PCB PAD未印锡,锡少,零件PIN&PAD氧化﹐反贴﹐反向等﹔1.3 检验方式﹕从不同方向(45度)确认零件脚与PCB PAD是否有焊接2.0 损件/破损2.1 零件受外力撞击导致零件破损或高温导致零件裂开2.2造成原因:受外力碰撞,与尖锐/较硬物品放置在一起(如﹕BOT面零件被顶PIN顶到),摔板,掉板﹐堆板﹐原材料﹐高温﹐维修不当等﹔2.3 检验方式﹕2.3.1 从不同角度确认零件是否有裂痕,缺口或碰撞痕迹2.3.2 电阻类零件不可有裂痕现象3.0 反向3.1极性反向:极性方位正确性与加工工程样品装配不一样,即为极性错误零件倒置:SMT之零件不得倒置,另CR 因底部全白无规格标示,虽无极性也不可倾倒放置造成原因:置件反向,维修反向,手摆反向﹐对零件极性认知不够﹐原材料反﹐上料反向等﹔3.2 检验方式﹕3.2.1逐个零件确认零件本体极性是否与PCB/套板极性一致,针对有极性零件套板上必须有极性标示,如没有则要及时提出﹔3.2.2针对PCB极性标示不清楚PCBA也可找一个参照物,确认零件极性﹔4.0 多件4.1多件是指PCB板面或PAD点上不置件位置有置件或多余零件掉落PCB板面上造成原因:机器抛件﹐设计变更程序未更新﹐机器及程序异常等﹔4.2检验方式﹕4.2.1使用套板检验,如发现套板套不下或很难套下的部位,需重点检查,确认PCB是否多件或有异物;4.2.2 依BOM查询,如BOM中无则表示多件5.0 吃锡不足5.1造成原因:PCB 印锡过少,维修锡少﹐钢板开孔﹐PCB PAD设计上有孔等﹔5.2 检验方式﹕从不同角度确认零件脚与PCB PAD焊接状况是否良好,吃锡面积有无达到75%(吃锡高度和吃锡宽度)6.0 label贴错/漏贴造成的原因﹕没有SOP作业﹐SOP定义不清﹐未按SOP作业﹐SOP未更新﹐补印错﹔作业需知﹕依SOP作业,将上工单的贴纸及时回收﹐不良补打印时﹐PCBA放置不良区域﹐补回后刷入S/F7.0 PCB漏铜7.1 造成原因:与尖锐物品碰撞(如镊子,刀片),PCB来料不良﹐轨道调整不当&变形﹔7.2检验方式﹕发现划痕未漏铜用手触摸不会有凹凸手感﹔8.0 立件8.1造成原因:8.1.1加热不均匀;8.1.2 元件问题:外形差异、重量太轻、可焊性差异;8.1.3基板材料导热性差,基板的厚度均匀性差;8.1.4焊盘的热容量差异较大,焊盘的可焊性差异较大;8.1.5 锡膏中助焊剂的均匀性差或活性差,两个焊盘上的锡膏厚度差异较大,锡膏太厚,印刷精度差,错位严重;8.1.6预热温度太低;8.1.7贴装精度差,元件偏移严重。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SMT常见不良 1.空焊——零件脚或引线脚与锡垫间没有锡或其它因素造成没有接合。 2.假焊——假焊之现象与空焊类似,但其锡垫之锡量太少,低于接合面标准。 3.冷焊——锡或锡膏在回风炉气化后,在锡垫上仍有模糊的粒状附着物。 4.桥接——有脚零件在脚与脚之间被多余之焊锡所联接短路,另一种现象则因检验人员使用镊子、竹签…等操作不当而导致脚与脚碰触短路,亦或刮CHIPS脚造成残余锡渣使脚与脚短路。 5.错件——零件放置之规格或种类与作业规定或BOM、ECN不符者,即为错件。 6.缺件——应放置零件之地址,因不正常之缘故而产生空缺。 7.极性反向——极性方位正确性与加工工程样品装配不一样,即为极性错误。 8.零件倒置——SMT之零件不得倒置,另CR因底部全白无规格标示,虽无极性也不可倾倒放置。9.零件偏位——SMT所有之零件表面接着焊接点与PAD位偏移不可超过1/2面积。 10.锡垫损伤——锡垫(PAD)在正常制程中,经过回风炉气化熔接时,不能损伤锡垫,一般锡垫损伤之原因,为修补时使用烙铁不当导致锡垫被破坏,轻者可修复正常出货,严重者列入次级品判定,亦或移植报废。 11.污染不洁——SMT加工作业不良,造成板面不洁或CHIPS脚与脚之间附有异物,或CHIPS修补不良、有点胶、防焊点沾漆均视为不合格品。但修补品可视情形列入次级品判定。 12.SMT爆板——PC板在经过回风炉高温时,因板子本身材质不良或回风炉之温度异常,造成板子离层起泡或白斑现象属不良品。 13.包焊——焊点焊锡过多,看不到零件脚或其轮廓者。 14.锡球、锡渣——PCB板表面附着多余的焊锡球、锡渣,一律拒收。 15.异物——残脚、铁屑、钉书针等粘附板面上或卡在零件脚间,一律拒收。 16.污染——严重之不洁,如零件焊锡污染氧化,板面残余松香未清除,清洗不注意使CHIPS污染氧化及清洗不洁(例如SLOT槽不洁,SIMM不洁,板面CHIP或SLOT旁不洁,SLOT内侧上附有许多微小锡粒,PC板表面水纹…等)现象,则不予允收。 17.跷皮——与零件脚相关之接垫不得有超过10%以上之裂隙,无关之接垫与铜箔线路不得有超过25%以上之裂隙。 18.板弯变形——板子弯曲变形超过板子对角长度0.5%以上者,则判定拒收。 19.撞角、板伤——不正常缘故产生之板子损伤,若修复良好可以合格品允收,否则列入次级品判定。 20.DIP爆板——PC板在经过DIP高温时,因PC板本身材质不良或锡炉焊点温度过高,造成PC板离层起泡或白斑现象则属不良品。 21.跪脚——CACHE RAM、K/B B10S…等零件PIN打折形成跪脚。 22.浮件——零件依规定须插到底(平贴)或定位孔,浮件判定标准为SLOT、SIMM浮高不得超过0.5mm,传统零件以不超过1.59mm为宜。 23.刮伤——注意PC板堆积防护不当或重工防护不当产生刮伤问题。 24.PC板异色——因回流焊造成板子颜色变暗或因烘烤不当变黄、变黑均不予以允收。但视情形可列入次级品判定允收。 25.修补不良——修补线路未平贴基板或修补线路未作防焊处理,亦或有焊点残余松香未清理者。 2. SMT工艺缺陷与对策 1 桥 联 引线线之间出现搭接的常见原因是端接头(或焊盘或导线)之间的间隔不够大。再流焊时,搭接可能由于焊膏厚度过大或合金含量过多引起的。另一个原因是焊膏塌落或焊膏黏度太小。波峰焊时,搭接可能与设计有关,如传送速度过慢、焊料波的形状不适当或焊料波中的油量不适当,或焊剂不够。焊剂的比重和预热温度也会对搭接有影响。桥联出现时应检测的项目与对策如表1所示。 表1 桥联出现时检测的项目与对策 - 检测项目1、印刷网版与基板之间是否有间隙 对 策 1、检查基板是否存在挠曲,如有挠曲可在再流焊炉内装上防变形机构; 2、检查印刷机的基板顶持结构,使基板的保持状态与原平面一致; 3、调整网版与板工作面的平行度。 SMT 常用术语解释 1.空焊——零件脚或引线脚与锡垫间没有锡或其它因素造成没有接合。 2.假焊——假焊之现象与空焊类似,但其锡垫之锡量太少,低于接合面标准。 3.冷焊——锡或锡膏在回风炉气化后,在锡垫上仍有模糊的粒状附着物。 4.桥接——有脚零件在脚与脚之间被多余之焊锡所联接短路,另一种现象则因检验人员使用镊子、竹签…等操作不当而导致脚与脚碰触短路,亦或刮CHIPS脚造成残余锡渣使脚与脚短路。 5.错件——零件放置之规格或种类与作业规定或BOM、ECN不符者,即为错件。 6.缺件——应放置零件之地址,因不正常之缘故而产生空缺。 7.极性反向——极性方位正确性与加工工程样品装配不一样,即为极性错误。 8.零件倒置——SMT之零件不得倒置,另CR因底部全白无规格标示,虽无极性也不可倾倒放置。 9.零件偏位——SMT所有之零件表面接着焊接点与PAD位偏移不可超过1/2面积。 10.锡垫损伤——锡垫(PAD)在正常制程中,经过回风炉气化熔接时,不能损伤锡垫,一般锡垫损伤之原因,为修补时使用烙铁不当导致锡垫被破坏,轻者可修复正常出货,严重者列入次级品判定,亦或移植报废。 11.污染不洁——SMT加工作业不良,造成板面不洁或CHIPS脚与脚之间附有异物,或CHIPS修补不良、有点胶、防焊点沾漆均视为不合格品。但修补品可视情形列入次级品判定。 12.SMT爆板——PC板在经过回风炉高温时,因板子本身材质不良或回风炉之温度异常,造成板子离层起泡或白斑现象属不良品。 13.包焊——焊点焊锡过多,看不到零件脚或其轮廓者。 14.锡球、锡渣——PCB板表面附着多余的焊锡球、锡渣,一律拒收。 15.异物——残脚、铁屑、钉书针等粘附板面上或卡在零件脚间,一律拒收。 16.污染——严重之不洁,如零件焊锡污染氧化,板面残余松香未清除,清洗不注意使CHIPS污染氧化及清洗不洁(例如SLOT槽不洁,SIMM不洁,板面CHIP或SLOT旁不洁,SLOT内侧上附有许多微小锡粒,PC板表面水纹…等)现象,则不予允收。 17.跷皮——与零件脚相关之接垫不得有超过10%以上之裂隙,无关之接垫与铜箔线路不得有超过25%以上之裂隙。 18.板弯变形——板子弯曲变形超过板子对角长度0.5%以上者,则判定拒收。 29.撞角、板伤——不正常缘故产生之板子损伤,若修复良好可以合格品允收,否则列入次级品判定。 20.DIP爆板——PC板在经过DIP高温时,因PC板本身材质不良或锡炉焊点温度过高,造成PC板离层起泡或白斑现象则属不良品。 21.跪脚——CACHE RAM、K/B B10S…等零件PIN打折形成跪脚。 六西格玛品质论坛 22.浮件——零件依规定须插到底(平贴)或定位孔,浮件判定标准为SLOT、SIMM浮高不得超过0.5mm,传统零件以不超过1.59mm为宜。 23.刮伤——注意PC板堆积防护不当或重工防护不当产生刮伤问题。 24.PC板异色——因回流焊造成板子颜色变暗或因烘烤不当变黄、变黑均不予以允收。但视情形可列入次级品判定允收。 25.修补不良——修补线路未平贴基板或修补线路未作防焊处理,亦或有焊点残余松香未清理者。 2. SMT工艺缺陷与对策六西格玛品质论坛 3. 1 桥 联 引线线之间出现搭接的常见原因是端接头(或焊盘或导线)之间的间隔不够大。再流焊时,搭接可能由于焊膏厚度过大或合金含量过多引起的。另一个原因是焊膏塌落或焊膏黏度太小。波峰焊时,搭接可能与设计有关,如传送速度过慢、焊料波的形状不适当或焊料波中的油量不适当,或焊剂不够。焊剂的比重和预热温度也会对搭接有影响。桥联出现时应检测的项目与对策如表1所示。 表1 桥联出现时检测的项目与对策 检测项目1、印刷网版与基板之间是否有间隙 对 策 1、检查基板是否存在挠曲,如有挠曲可在再流焊炉内装上防变形机构; 2、检查印刷机的基板顶持结构,使基板的保持状态与原平面一致; 3、调整网版与板工作面的平行度。 检测项目2、对应网版面的刮刀工作面是否存在倾斜(不平行) 对 策 1、调整刮刀的平行度 检测项目3、刮刀的工作速度是否超速 对 策 1、重复调整刮刀速度(刮刀速度过快情况下的焊膏转移,会降低焊膏黏度而在焊膏恢复原有黏度前就执行脱版,将产生焊膏的塌边不良) 检测项目4、焊膏是否回流到网版的反面一测 对 策 1、网版开口部设计是否比基板焊区要略小一些; 2、网版与基板间不可有间隙;3、是否过分强调使用微间隙组装用的焊膏,微间隙组装常选择粒度小的焊膏,如没必要,可更换焊膏。 检测项目5、印刷压力是否过高,有否刮刀切入网板开口部现象 对 策 1、聚酯型刮刀的工作部硬度要适中,太软易产生对网版开口部的切入不良; 2、重新调整印刷压力。 检测项目6、印刷机的印刷条件是否合适 对 策 1、检测刮刀的工作角度,尽可能采用60度角。 检测项目7、每次供给的焊膏量是否适当 对 策 1、可调整印刷机的焊膏供给量。 2 焊 料 球 焊料球是由于焊膏因此的最普通的缺陷形式,其原因是焊料合金被氧化或者焊料合金过小,由焊膏中溶剂的沸腾而引起的焊料飞溅的场合也会出现焊料球缺陷,还有一种原因是存在有塌边缺陷,从而造成的焊料球。焊料球出现时应检测的项目与对策如表2所示。 表2 焊料球出现时检测的项目与对策 检测项目1、基板区是否有目测不到的焊料小球(焊料合金被氧化造成) 对 策 1、焊膏是否在再流焊过程中发生氧化。 检测项目2、焊膏的使用方法是否正确 对 策 1、检测焊膏性能 检测项目3、基板区是否有目测到的焊料小球(焊料塌边造成) 对 策 1、焊膏是否有塌边现象 检测项目4、刮刀的工作速度是否超速 对 策 1、重复调整刮刀速度(刮刀速度过快情况下的焊膏转移,会降低焊膏黏度而在焊膏恢复原有黏度前就执行脱版,将产生焊膏的塌边不良) 检测项目5、预热时间是否充分 对 策 1、活性剂从开始作用的80度温度到熔融的时间应控制在2min之内。 检测项目6、是否在离发生地较远的位置上发现焊料球(溶剂飞溅造成) 对 策 1、焊接工艺设定的温度曲线是否符合工艺要求,焊接预热不是充分,在找不到原因时,可对焊膏提出更换要求。 3 立 碑 片状元件常出现立起的现象,又称之为吊桥、曼哈顿现象。立碑缺陷发生的根本